Изобретение относится к термопластичному полиуретану, конкретно к способу его получения, и может быть использовано для получения изделий конструкционного назначения в нефтеперерабатывающей, автомобильной, обувной промышленности, где требуется отсутствие относительной остаточной деформации при разрыве.

Известен способ получения термопластичного полиуретана, получаемый взаимодействием органического диизоцианата (А), полимерного полиола (В), имеющего среднечисловую молекулярную массу (Mn) 1000-5000, и удлинителя цепи (С), где органический диизоцианат (А) представляет собой 4,4-дифенилметандиизоцианат, где полиольный компонент, представляет собой сложный полиэфирполиол, где удлинитель цепи представляет собой 1,4-бутандиол, включающий непрерывную подачу полимерного полиола (В), удлинителя цепи (С), органического диизоцианата (А) и, если необходимость, других компонентов одновременно или почти одновременно в одношнековый экструдер или мультишнековый экструдер и проведение непрерывной полимеризации в расплаве при 60-280°С, предпочтительно при 200-260°С, см. RU Патент 2615137, МПК C08G 18/65 (2006.01), C08G 18/66 (2006.01), C08L 75/04 (2006.01), 2017.

Недостатком является то, что известным способом получают термопластичный полиуретан, характеризующийся высокой относительной остаточной деформацией при разрыве.

Наиболее близким по технической сущности является способ получения термопластичного полиуретана путем взаимодействия полибутиленгликольадипината с молекулярной массой 1800-2000, удлинителя цепи и 4,4'- дифенилметандиизоцианата при мольном соотношении компонентов 1:0,7:2, соответственно, при этом вначале полибутиленгликольадипинат и удлинитель цепи нагревают до температуры 60°С, затем добавляют предварительно расплавленный 4,4'-дифенилметандиизоцианат, перемешивают до образования вязко-текучей массы, которую заливают в форму и отверждают при температуре 100-120°С в течение 20-25 часов с последующей выдержкой при комнатной температуре в течение не менее 14 суток, см. Черкасова Л.А., Сидорович Е.А., Апухтина Н.П., Марей А.И. «Влияние структуры жесткого блока на свойства уретановых термоэластопластов сложноэфирного типа» / Сборник статей «Уретановые эластомеры» под. ред. Апухтиной Н.П., Мозжухиной Л.В. - Химия: Ленинградское отделение. - 1971. - С. 123-132.

Недостатком способа является то, что он не позволяет получить термопластичный полиуретан, характеризующийся отсутствием относительной остаточной деформации при разрыве. Относительная остаточная деформация при разрыве термопластичного полиуретана, полученного данным способом, составляет 33%.

Технической проблемой является снижение относительной остаточной деформации при разрыве термопластичного полиуретана, полученного заявленным способом.

Техническая проблема решается способом получения термопластичного полиуретана путем взаимодействия полибутиленгликольадипината с молекулярной массой 1800-2000, удлинителя цепи и 4,4'-дифенилметандиизоцианата при мольном соотношении компонентов 1:0,7:2, соответственно, при этом вначале полибутиленгликольадипинат и удлинитель цепи нагревают до температуры 60°С, затем добавляют предварительно расплавленный 4,4'-дифенилметандиизоцианат, перемешивают до образования вязко-текучей массы, заливают в форму и ведут отверждение при температуре 100-120°С в течение 20-25 часов с последующей выдержкой при комнатной температуре в течение не менее 14 суток, согласно изобретению в качестве удлинителя цепи берут 2-бис-[4-(2-оксиэтокси)-фенил]-пропан.

Решение технической задачи позволяет получить термопластичный полиуретан, характеризующийся отсутствием относительной остаточной деформации при разрыве.

Характеристика веществ, используемых при осуществлении заявленного способа получения термопластичного полиуретана:

Полибутиленгликольадипинат, сложный полиэфир, твердое воскообразное белое вещество без механических включений, ММ 1800-2000, ТУ 2226-010-58646534-2015;

4,4'-дифенилметандиизоцианат (МДИ), бесцветные или слегка желтые кристаллы; ММ 250; плотность 1,23 г/см3; tпл=40°С; tпл=190°С; ТУ 113-03-604-86;

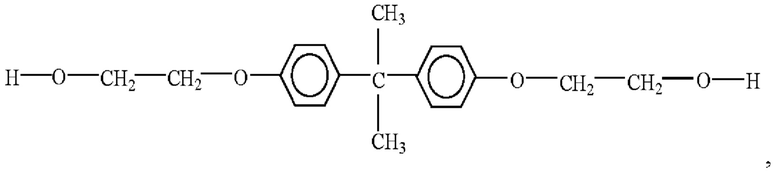

2,2-бис-[4-(2-окс иэто кс и)-фенил]-пропан, многоатомный спирт, белый порошок, ММ 316, Тпл 110°С, ГЧ 10,76, химическая формула

см. RU Патент №2534774, МПК C09D 175/08 (2006.01), C08G 18/48 (2006.01), C08G 18/24 (2006.01), C08G 18/72 (2006.01), C08G 18/76 (2006.01), 2013.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения:

Пример 1 (по прототипу):

В емкость, снабженную мешалкой, термометром и рубашкой, загружают расчетное количество полибутиленгликольадипината с молекулярной массой 1850-2000 и удлинителя цепи. В качестве удлинителя цепи используют 1,4-бутандиол. Далее содержимое доводят до температуры 60°С и добавляют предварительно расплавленный 4,4'-дифенилметандиизоцианат. Мольное соотношение компонентов полибутиленгликольадипинат: 1,4-бутандиол: 4,4'-дифенилметандиизоцианат составляет 1:0,7:2, соответственно. Полученную смесь перемешивают до образования вязко-текучей массы, заливают в форму и проводят отверждение при температуре 100-120°С в течение суток. Далее образцы извлекают из формы и в течение не менее 14 дней выдерживают при комнатной температуре. Затем образцы направляют на физико-механические испытания.

Пример 2 (по заявляемому объекту)

В емкость, снабженную мешалкой, термометром и рубашкой, загружают расчетное количество полибутиленгликольадипината с молекулярной массой 1850-2000 и удлинителя цепи 2,2-бис-[4-(2-оксиэтокси)-фенил]-пропана. Далее содержимое доводят до температуры 60°С и добавляют предварительно расплавленный 4,4'-дифенилметандиизоцианат. Мольное соотношение компонентов полибутиленгликольадипинат:2,2-бис- [4-(2-оксиэтокси)-фенил]-пропана:4,4'- дифенилметандиизоцианат составляет 1:0,7:2, соответственно. Полученную смесь перемешивают до образования вязко-текучей массы, заливают в форму и проводят отверждение при температуре 100-120°С в течение суток. Далее образцы извлекают из формы и в течение не менее 14 дней выдерживают при комнатной температуре. Затем образцы направляют на физико-механические испытания.

Эластичность по отскоку определяют по ГОСТ 6950-73.

Твердость по Шору - согласно ГОСТ 263-75.

Условную прочность при растяжении и относительное удлинение при разрыве определяют по ГОСТ 270-75 на разрывной машине РМИ 250 при скорости растяжения 500 мм/мин.

Условное напряжение при 100% удлинении (f100, в МПа), условное напряжение при 300% удлинении (f300 в МПа), относительное остаточное удлинение (εост., в %) определяют по ГОСТ 270-75 на разрывной машине Testometric АТ/СТ при скорости растяжения 500 мм/мин и нагрузке 50 кг.

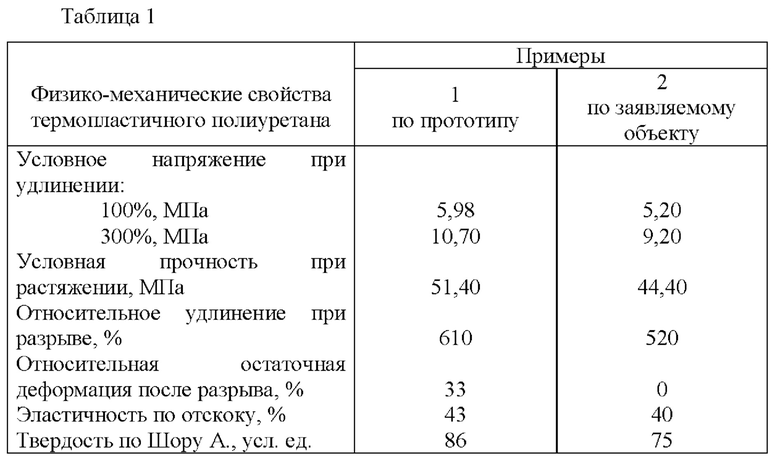

Данные по соотношению компонентов термопластичного полиуретана и физико-механическим свойствам полученного термопластичного полиуретана по примерам 1, 2 после 14-ти дней приведены в Таблице 1.

Как видно из примеров конкретного выполнения, заявленный способ позволяет получать термопластичный полиуретан, характеризующийся отсутствием остаточной деформацией при разрыве, в то время как термопластичный полиуретан по прототипу имеет остаточную деформацию при разрыве 33%. При этом по другим физико-механическим свойствам предлагаемый термопластичный полиуретан несколько уступает прототипу, что не оказывает существенного влияния на качество изделия конструкционного назначения, а отсутствие остаточной деформации при разрыве позволяет обеспечить стабильность размеров изделия и тем самым повысить его срок службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая полиуретановая композиция | 2022 |

|

RU2790020C1 |

| Литьевая полиуретановая композиция | 2018 |

|

RU2686187C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2013 |

|

RU2534774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2011 |

|

RU2488602C2 |

| Композиция для покрытия | 2018 |

|

RU2686200C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ТЕРМОЭЛАСТОПЛАСТА | 2010 |

|

RU2523797C2 |

| СШИВАЕМЫЕ ТЕРМОПЛАСТИЧНЫЕ ПОЛИУРЕТАНЫ | 2011 |

|

RU2545457C2 |

| МНОГОСЛОЙНАЯ ПЛЕНКА С УЛУЧШЕННЫМИ СВОЙСТВАМИ МОДУЛЯ УПРУГОСТИ | 2013 |

|

RU2636711C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2013 |

|

RU2534775C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2013 |

|

RU2534773C1 |

Настоящее изобретение относится к способу получения термопластичного полиуретана. Указанный способ включает взаимодействие полибутиленгликольадипината с молекулярной массой 1800-2000, удлинителя цепи и 4,4'-дифенилметандиизоцианата при мольном соотношении компонентов 1:0,7:2 соответственно. В качестве удлинителя цепи используют 2-бис-[4-(2-оксиэтокси)-фенил]-пропан. Способ включает нагревание полибутиленгликольадипината и 2-бис-[4-(2-оксиэтокси)-фенил]-пропана до температуры 60°С, затем добавление предварительно расплавленного 4,4'-дифенилметандиизоцианата и перемешивание до образования вязкотекучей массы. Далее осуществляют заливку в форму и отверждение при температуре 100-120°С в течение суток с последующей выдержкой при комнатной температуре в течение не менее 14 дней. Изобретение позволяет получить термопластичный полиуретан, характеризующийся отсутствием относительной остаточной деформации при разрыве. 1 табл., 2 пр.

Способ получения термопластичного полиуретана путем взаимодействия полибутиленгликольадипината с молекулярной массой 1850 –2000, удлинителя цепи и 4,4'- дифенилметандиизоцианата при мольном соотношении компонентов 1:0,7:2 соответственно, при этом вначале полибутиленгликольадипинат и удлинитель цепи нагревают (доводят до температуры) до 60°С, затем добавляют предварительно расплавленный 4,4'- дифенилметандиизоцианат, перемешивают до образования вязкотекучей массы, заливают в форму и ведут отверждение при температуре 100-120°C в течение суток с последующей выдержкой при комнатной температуре в течение не менее 14 дней, отличающийся тем, что в качестве удлинителя цепи берут 2-бис-[4-(2-оксиэтокси)-фенил]-пропан.

| ЧЕРКАСОВА Л.А., СИДОРОВИЧ Е.А., АПУХТИНА Н.П., МАРЕЙ А.И | |||

| "ВЛИЯНИЕ СТРУКТУРЫ ЖЕСТКОГО БЛОКА НА СВОЙСТВА УРЕТАНОВЫХ ТЕРМОЭЛАСТОПЛАСТОВ СЛОЖНОЭФИРНОГО ТИПА" СБОРНИК СТАТЕЙ "УРЕТАНОВЫЕ ЭЛАСТОМЕРЫ" ПОД | |||

| РЕД | |||

| АПУХТИНОЙ Н.П., МОЗЖУХИНОЙ Л.В., ХИМИЯ, ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ, 1971 | |||

| С | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Литьевая полиуретановая композиция | 2018 |

|

RU2686187C1 |

| Литьевая форма для изготовленияТРубчАТОгО издЕлия | 1979 |

|

SU852592A1 |

| RU | |||

Авторы

Даты

2022-05-13—Публикация

2021-06-21—Подача