Настоящее изобретение относится к способу получения 1,2-синдиотактического полибутадиена.

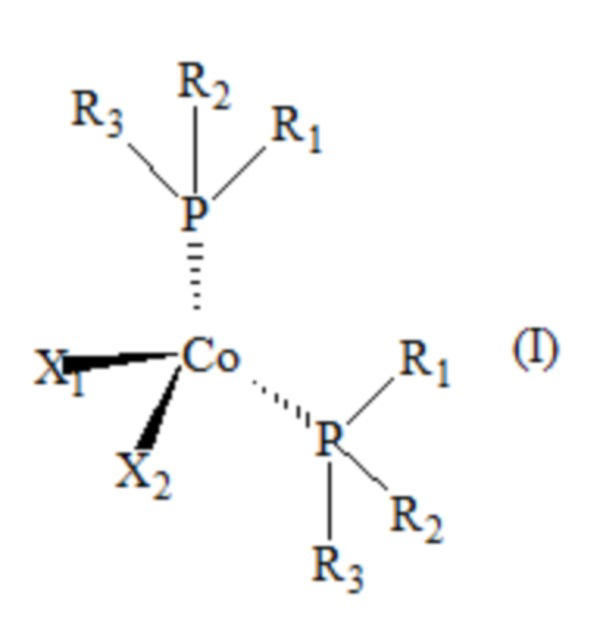

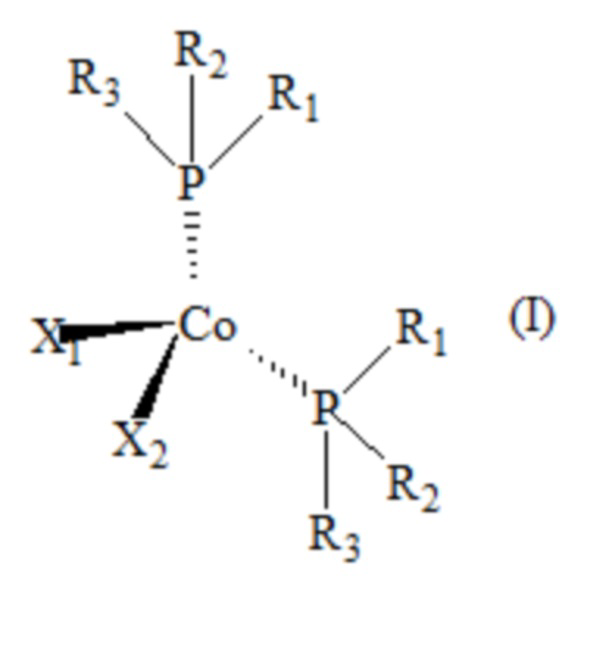

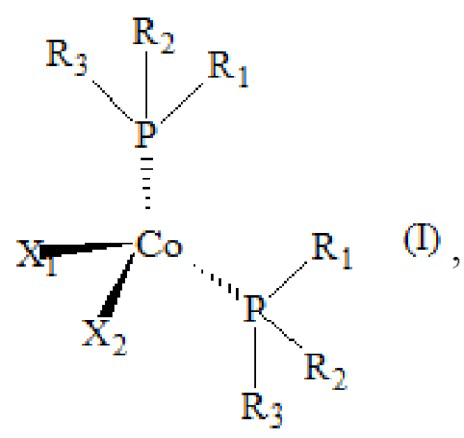

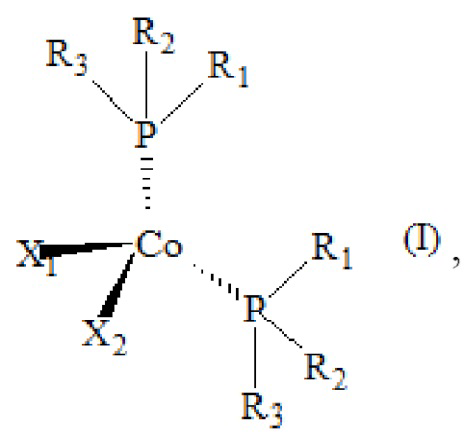

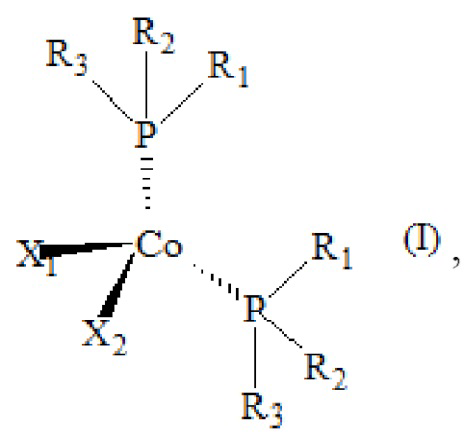

Более конкретно, настоящее изобретение относится к способу получения 1,2-синдиотактического полибутадиена, включающему полимеризацию 1,3-бутадиена в присутствии каталитической системы, содержащей: по меньшей мере один кобальтовый комплекс, включающий фосфиновый лиганд, выбираемый из высокостерически-затрудненных ароматических фосфинов; по меньшей мере один алюмоксан; при этом упомянутый способ осуществляют при температуре 0°С или более. Дополнительным объектом по настоящему изобретению является кобальтовый комплекс, включающий фосфиновый лиганд, выбираемый из высокостерически-затрудненных ароматических фосфинов, и описывающийся общей формулой (I), представленной ниже.

Как известно, стереоспецифическая (со)полимеризация сопряженных диенов представляет собой очень важный процесс в химической промышленности, направленный на получение продуктов, которые входят в число наиболее широко использующихся каучуков.

Также известно, что из различных полимеров, которые могут быть получены в результате осуществления стереоспецифической полимеризации 1,3-бутадиена, (то есть, 1,4-цис-, 1,4-транс-, 1,2-синдиотактическая, 1,2-изотактическая, 1,2-атактическая структуры, смешанная 1,4-цис/1,2-структура, характеризующаяся переменным уровнем содержания 1,2-элементарных звеньев), только 1,4-цис-полибутадиен и 1,2-синдиотактический полибутадиен представляют собой коммерциализированные продукты. Дополнительные подробности в отношении упомянутых полимеров могут быть обнаружены, например, в публикациях: Takeuchi Y. et al., «New Industrial Polymers», «American Chemical Society Symposium Series» (1974), т. 4, стр. 15-25; Halasa A. F. et al., «Kirk-Othmer Encyclopedia of Chemical Technology» (1989), 4-е изд., Kroschwitz J. I. Ed., John Wiley and Sons, New York, т. 8, стр. 1031-1045; Tate D. et al., «Encyclopedia of Polymer Science and Engineering» (1989), 2-е изд., Mark H. F. Ed., John Wiley and Sons, New York, т. 2, стр. 537-590; Kerns M. et al., «Butadiene Polymers», в «Encyclopedia of Polymer Science and Technology» (2003), Mark H. F. Ed., Wiley, т. 5, стр. 317-356. В общем случае 1,4-цис-полибутадиен получают способами полимеризации, в которых используют различные каталитические системы, содержащие катализаторы на основе титана (Ti), кобальта (Cо), никеля (Ni), неодима (Nd). Каталитические системы, содержащие катализаторы на кобальтовой основе, характеризуются высокой каталитической активностью и стереоспецифичностью и могут рассматриваться как наиболее универсальные из числа упомянутых выше, поскольку в случае изменения их состава они способны обеспечивать получение всех возможных стереоизомеров вышеупомянутого полибутадиена, как это описывается, например, в публикациях: Porri L. et al., «Comprehensive Polymer Science» (1989), Eastmond G. C. et al. Eds., Pergamon Press, Oxford, UK, т. 4, часть II, стр. 53-108; Thiele S. K. H. et al., «Macromolecular Science. Part C: Polymer Reviews» (2003), С43, стр. 581-628; Osakada, K. et al., «Advanced Polymer Science» (2004), т. 171, стр. 137-194; Friebe L. et al., «Advanced Polymer Science» (2006), т. 204, стр. 1-154.

1,2-синдиотактический полибутадиен представляет собой кристаллический не очень хорошо растворимый в воде полимер, характеризующийся температурой плавления, варьирующейся в диапазоне от 200°С до 220°С в зависимости от степени синдиотактичности (то есть, процентного уровня содержания синдиотактических триад), и его обычно используют для изготовления светопропускающих пленок, трубок, но основной вариант использования заключается в изготовлении обувных подошв.

1,2-синдиотактический полибутадиен может быть получен в результате проведения полимеризации 1,3-бутадиена в присутствии каталитических систем различных типов, как это описывается, например, в публикации Porri L. et al., «Comprehensive Polymer Science» (1989), Eastmond G. C. et al. Eds., Pergamon Press, Oxford, UK, т. 4, часть II, стр. 53-108, представленной выше. В числе данных каталитических систем могут быть упомянуты следующие далее: каталитические системы, содержащие титановые комплексы, [например, Al(R)3-Ti(OR)4, полимеризация проводится в гептане при 0°С-15°С], как это описывается, например, у авторов Natta G. et al. в заявке на патент Италии IT 538453; каталитические системы, содержащие ванадиевые комплексы [например, AlEt3-V(acac)3, полимеризация проводится в бензоле при 15°С], как это описывается, например, в публикации Natta G. et al., «La Chimica e l’Industria» (1959), 41 год, стр. 526; каталитические системы, содержащие молибденовые комплексы, (например, AlR3-Mo(acac)3, полимеризация в бензоле при 15°С), как это описывается, например, в публикации Porri L. et al., «Comprehensive Polymer Science» (1989), Eastmond G. C. et al. Eds., Pergamon Press, Oxford, UK, т. 4, часть II, стр. 53-108, представленной выше; каталитические системы, содержащие комплексы хрома, [например, Cr(CNPh)6-AlEt3 при низком соотношении Al/Cr, полимеризация проводится в бензоле при 15°С], как это описывается, например, в публикации Natta G. et al., «La Chimica e l’Industria» (1959), 41 год, стр. 1163; каталитические системы, содержащие комплексы хрома, [например, CrCl2(dmpe)2-MAO], как это описывается, например, в публикации Ricci G. et al., «Macromolecules» (2001), т. 34(17), стр. 5766-5769.

Однако, каталитические системы, содержащие кобальтовые комплексы, вплоть до настоящего времени обеспечивали возможность получения 1,2-синдиотактического полибутадиена, характеризующегося более высокой стереорегулярностью, одновременно обеспечивая максимальный уровень каталитической активности.

Например, при использовании каталитической системы Со(III) (ацетилацетонат)/триэтилалюминий-сероуглерод [Co(acac)3-AlEt3-CS2] получали 1,2-синдиотактический полибутадиен, характеризующийся высокой степенью кристалличности, уровнем содержания 1,2-элементарных звеньев, равным 99,7%, степенью синдиотактичности, равной 99,6%, и температурой плавления 208°С, как это описывается, например, в публикации Ashitaka H. et al., «Journal of Polymer Science Part A: Polymer Chemistry» (1983), т. 21, № 6, стр. 1853-1860. В публикациях: Ashitaka H. et al., «Journal of Polymer Science Part A: Polymer Chemistry» (1983), т. 21, № 7, стр. 1951-1972; Ashitaka H. et al., «Journal of Polymer Science Part A: Polymer Chemistry» (1983), т. 21, № 7, стр. 1973-1988; Ashitaka H. et al., «Journal of Polymer Science Part A: Polymer Chemistry» (1983), т. 21, № 7, стр. 1989-1995 также описываются и другие каталитические системы, содержащие кобальт и сероуглерод (CS2), способные обеспечить получение 1,2-синдиотактического полибутадиена, характеризующегося высокой степенью кристалличности, уровнем содержания 1,2-элементарных звеньев > 99%, степенью синдиотактичности > 99% и температурой плавления > 200°C, вплоть до 216°С.

Упомянутые выше каталитические системы, содержащие кобальт и сероуглерод (CS2), с большим отрывом являются наиболее активными и стереоспецифическими из соответствующих систем для синтеза 1,2-синдиотактического полибутадиена.

Еще одна очень активная и стереоспецифическая каталитическая система для получения 1,2-синдиотактического полибутадиена может быть получена в результате объединения кобальт-аллильного комплекса (η4-С4Н6)(η5-С8Н13)Со, описанного, например, в публикации Natta G. et al., «Chemical Communications» (1967), № 24, стр. 1263-1265, с сероуглеродом (CS2), как это описывается, например, в публикации Ricci G. et al., «Polymer Communications» (1988), т. 29, стр. 305-307. Один только указанный кобальт-аллильный комплекс способен димеризовать 1,3-бутадиен при температуре окружающей среды, как это описывается, например, в американском патенте US 5,879,805, но также способен обеспечить получение 1,2-синдиотактического полибутадиена при проведении операции только при низких температурах (–30°С), как это описывается, например, в публикации Ricci G. et al., «Polymer Communications» (1988), т. 29, стр. 305-307, представленной выше.

При использовании каталитических систем, полученных путем объединения дихлорида кобальта (CoCl2) или дибромида кобальта (CoBr2) с алюминийорганическими соединениями (например, алкилалюминиевыми соединениями или алюмоксанами) в присутствии фосфинов (например, трифенилфосфина), также могут быть получены полибутадиены, обладающие 1,2-синдиотактической структурой или смешанной цис-1,4/1,2-структурой, содержащей 1,4-цис- и 1,2-элементарные звенья со статистическим распределением по полимерной цепи, как это описывается, например, в следующих далее американских патентах: US 5,879,805, US 4,324,939, US 3,966,697, US 4,285,833, US 3,498,963, US 3,522,332, US 4,182,813, US 5,548,045, US 7,009,013.

Дополнительные подробности, относящиеся к полимеризации 1,3-бутадиена при использовании каталитических систем, содержащих предварительно полученные кобальтовые комплексы, включающие различные фосфины, представлены, например, в итальянских патентах IT 1,349,141, IT 1,349,142, IT 1,349,143 и в международной патентной заявке WO 2003/018649. Использование различных фосфинов имеет своей причиной тот хорошо известный факт, что стерические и электронные свойства фосфинов сильно зависят от типа заместителей у атома фосфора, как это описывается, например, в публикациях: Dierkes P. et al., «Journal of Chemical Society, Dalton Transactions» (1999), стр. 1519-1530; van Leeuwen P. et al., «Chemical Reviews» (2000), т. 100, стр. 2741-2769; Freixa Z. et al., «Dalton Transactions» (2003), стр. 1890-1901; Tolman C., «Chemical Reviews» (1977), т. 77, стр. 313-348.

Указанные выше документы, относящиеся к использованию фосфинов, показывают, как использование предварительно полученных кобальт-фосфиновых комплексов в комбинации с метилалюмоксаном (МАО) может дать возможность управлять микроструктурой полибутадиена так, чтобы получать полибутадиены, обладающие различными структурами в зависимости от типа фосфина, координированного с атомом кобальта.

Стереоспецифическая полимеризация 1,3-бутадиена при использовании каталитических систем, содержащих кобальтовые комплексы, включающие пространственно-затрудненные монодентатные алифатические фосфины (например, PtBu3, PiPr3, PtBu2iPr, PtBu2Me, PiBu2Cy, PiBuCy2, PCy3, PCyp3, где Р = фосфор, tBu = трет-бутил, iPr = изопропил, Су = циклогексил и Сур = циклопентил), обеспечивает получение полибутадиенов, преимущественно обладающих 1,4-цис-структурой, в то время как полибутадиены, обладающие смешанной 1,4-цис/1,2-структурой, получали при использовании каталитических систем, содержащих кобальтовые комплексы, включающие менее стерически-затрудненные фосфины (например, PCy2H; PtBu2H; PEt3; PnPr3, где Р = фосфор, Су = циклогексил, tBu = трет-бутил, Et = этил и nPr = н-пропил), как это описывается, например, в международной патентной заявке WO 2003/1018649.

Полибутадиены, характеризующиеся высоким уровнем содержания 1,4-цис-элементарных звеньев (≥ 96%), получали при использовании каталитических систем, содержащих кобальтовые комплексы, включающие бидентатные фосфины, [например, CoCl2[R2P(CH2)nPR2]/MAO, где Со = кобальт, Cl = хлор, R = метил, этил, фенил, n = 1 или 2, Р = фосфор и МАО = метилалюмоксан] вне зависимости от типа бидентатного фосфина, координированного с атомом кобальта, как это описывается, например, в публикациях Ricci G. et al., «Coordination Chemistry Reviews» (2010), т. 254, стр. 661-676; Ricci G. et al., «Cobalt: Characteristics, Compounds, and Applications» (2011), Lucas J. Vidmar Ed., Nova Science Publisher, Inc., USA, стр. 39-81.

Напротив, каталитические системы, содержащие кобальтовые комплексы, включающие лиганды, выбранные из ароматических фосфинов, [например, CoCl2(PRPh2)2/MAO (где Со = кобальт, Cl = хлорид, Р = фосфор, R = метил, н-пропил, этил, изопропил, циклогексил, Ph = фенил, МАО = метилалюмоксан], как это было продемонстрировано, чрезвычайно активны в отношении 1,2-полимеризации 1,3-бутадиена, как это описывается, например, в итальянских патентах IT 1,349,142, IT 1,349,143. Действительно, при использовании указанных каталитических систем получали полибутадиены, обладающие по существу 1,2-структурой (в диапазоне от 70% до 90%), характеризующейся переменным уровнем содержания 1,2-элементарных звеньев в зависимости от типа комплекса и условий проведения полимеризации. Также наблюдали, что тактичность полученных полибутадиенов сильно зависит от типа комплекса, то есть типа фосфина, связанного с атомом кобальта, а индекс синдиотактичности, выражаемый через уровень содержания (то есть, процентное содержание) синдиотактических триад [(rr)%] согласно определению с использованием 13С-ЯМР-спектров, увеличивается с увеличением стеричности алкильной группы, связанной с атомом фосфора. 1,2-полибутадиены, полученные при использовании кобальтовых систем, включающих менее стерически-затрудненные фосфины (например, PMePh2; PEtPh2; PnPrPh2, где Р = фосфор, Ме = метил, Et = этил, Ph = фенил, nPr = н-пропил), характеризовались сниженной кристалличностью и уровнем содержания синдиотактических триад [(rr)%] в диапазоне от 20% до 50%, в то время как полибутадиены, полученные при использовании каталитических систем, в которых используют более стерически-затрудненные фосфины (например, PiPrPh2, PCyPh2, где Р = фосфор, iPr = изопропил, Ph = фенил, Су = циклогексил), были кристаллическими, характеризуясь температурой плавления (Tm) в диапазоне от 100°С до 164°С и уровнем содержания синдиотактических триад [(rr)%] в диапазоне от 60% до 88% в зависимости от условий проведения полимеризации: в частности, полибутадиены, характеризующиеся температурой плавления (Tm) > 150°С и уровнем содержания синдиотактических триад [(rr)%] > 85%, получали только при работе при температуре –30°С, т.е. температуре, которая не может быть использована в промышленных технологических установках.

Также исследовали полимеризацию 1,3-бутадиена при использовании каталитических систем, содержащих кобальтовые комплексы, включающие ароматические фосфины и описывающиеся формулой CoCl2(PR2Ph)2/MAO (где Со = кобальт, Cl = хлор, R = метил, этил, циклогексил, Ph = фенил, МАО = метилалюмоксан), как это описывается, например, в итальянских патентах IT 1,349,141, IT 1,349,142. При использовании указанных каталитических систем получали по существу 1,2-полибутадиены, но синдиотактический индекс полимеров в тех же самых условиях проведения полимеризации был несколько ниже, чем соответствующий индекс 1,2-полибутадиенов, полученных при использовании каталитических систем, содержащих кобальтовые комплексы, включающие ароматические фосфины и описывающиеся формулой CoCl2(PRPh2)2/MAO, описанной выше: в самом деле, уровень содержания синдиотактических триад [(rr)%] находится в диапазоне от 15% до 45%.

Поскольку 1,2-синдиотактический полибутадиен может быть выгодным образом использован в различных областях, таких как, например, обувная промышленность, в частности при производстве обувных подошв, исследование новых способов, обеспечивающих получение такого полибутадиена, все еще представляет собой большой интерес. Поэтому заявитель намеревался решить проблему поиска нового способа, способного обеспечить получение 1,2-синдиотактического полибутадиена, характеризующегося уровнем содержания 1,2-элементарных звеньев 80% или более, уровнем содержания синдиотактических триад [(rr)%] 76% или более, и температурой плавления 139°С или более. В частности, заявитель намеревался отыскать новый способ, способный обеспечить получение 1,2-синдиотактического полибутадиена, демонстрирующего указанные выше характеристики, который может быть выгодным образом реализован в рамках промышленных процессов. В настоящее время заявитель обнаружил способ получения 1,2-синдиотактического полибутадиена, включающий полимеризацию 1,3-бутадиена в присутствии каталитической системы, содержащей: по меньшей мере один кобальтовый комплекс, включающий фосфиновый лиганд, выбираемый из высокостерически-затрудненных ароматических фосфинов, и описывающийся определенной общей формулой (I), представленной ниже; по меньшей мере один алюмоксан; при этом упомянутый способ осуществляют при температуре 0°С или более. При работе при температуре 0°С или более, т.е. при температуре, которая может быть использована в промышленных технологических установках, использование упомянутой каталитической системы обеспечивает возможность получения 1,2-синдиотактического полибутадиена, имеющего следующие характеристики: содержание 1,2-элементарных звеньев 80% или более, содержание синдиотактических триад [(rr)%] 76% или более и температура плавления 139°С или более. Благодаря данным характеристикам, полученный 1,2-синдиотактический полибутадиен может быть выгодным образом использован в различных областях, таких как, например, обувная промышленность, в частности при производстве обувных подошв.

Таким образом, настоящее изобретение относится к способу получения 1,2-синдиотактического полибутадиена, который включает полимеризацию 1,3-бутадиена в присутствии каталитической системы, содержащей:

- по меньшей мере один кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I):

где:

R1, R2 и R3, взаимно идентичные или различные, выбирают из разветвленных С4-С20 алкильных групп, предпочтительно С4-С15, С6-С30 циклоалкильных групп, предпочтительно С6-С15, при этом указанные циклоалкильные группы являются замещенными, необязательно замещенных С6-С30 арильных групп, предпочтительно С6-С15;

при условии, что по меньшей мере две группы из R1, R2 и R3 выбирают из необязательно замещенных С6-С30 арильных групп, предпочтительно С6-С15;

Х1 и Х2, взаимно идентичные или различные, представляют собой атом галогена, такой как, например, атом хлора, брома, иода;

- по меньшей мере один алюмоксан общей формулы (II):

(R4)2-Al-O-[-Al(R5)-O-]m-Al-(R6)2 (II)

где R4, R5 и R6, взаимно идентичные или различные, представляют собой атом водорода или атом галогена, такой как, например, атом хлора, брома, иода, фтора; или выбираются из линейных или разветвленных С1-С20 алкильных групп, циклоалкильных групп, арильных групп, при этом указанные группы необязательно замещены одним или несколькими атомами кремния или германия; и m представляет собой целое число в диапазоне от 0 до 1000;

причем упомянутый способ осуществляют при температуре в диапазоне от 0°С до +60°С, предпочтительно в диапазоне от 0°С до +30°С.

Для целей настоящего описания изобретения и следующей далее формулы изобретения определения численных диапазонов всегда включают граничные значения, если только не будет указано иное. Для целей настоящего описания изобретения и следующей далее формулы изобретения термин «включающий» также включает термины «по существу состоящий из» или «состоящий из».

Для целей настоящего описания изобретения и следующей далее формулы изобретения термин «С4-С20 алкильные группы» означает разветвленные алкильные группы, содержащие от 4 до 20 атомов углерода. Конкретными примерами разветвленных С4-С20 алкильных групп являются: трет-бутил, трет-пентил, изопентил, 3-этилпент-3-ил, 3-метилпент-3-ил.

Для целей настоящего описания изобретения и следующей далее формулы изобретения термины «С6-С30 циклоалкильные группы» и «указанные циклоалкильные группы являются замещенными» означают циклоалкильные группы, содержащие от 6 до 30 атомов углерода, замещенные одной или несколькими группами, взаимно идентичными или различными и выбираемыми из: С1-С12 алкильных групп; С1-С12 алкоксильных групп. Конкретными примерами циклоалкильных групп являются: гексаметилциклогексил, 2-изопропил-5-метилциклогексил (неоментил), пентаметилциклопентил, 2-циклооктилэтил, метилциклогексил, метоксициклогексил, фенилциклогексил.

Для целей настоящего описания изобретения и следующей далее формулы изобретения термин «С6-С30 арильные группы» означает карбоциклические ароматические группы, содержащие от 6 до 30 атомов углерода. Упомянутые арильные группы также могут быть необязательно замещены одной или несколькими группами, взаимно идентичными или различными и выбираемыми из: С1-С12 алкильных групп; С1-С12 алкокси-групп. Конкретными примерами арильных групп являются: фенил, 2-метилфенил, 4-метилфенил, 2-трет-бутилфенил, 2,4,6-триметилфенил, 2-изопропилфенил, метоксифенил, 1,1-дифенилэтил, фенилоксифенил, нафтил, фенилнафтил, фенантрен, антрацен. В одном предпочтительном варианте осуществления настоящего изобретения в упомянутом кобальтовом комплексе, включающем фосфиновый лиганд и описывающемся общей формулой (I):

- R1 выбран из разветвленных С4-С20 алкильных групп, предпочтительно С4-С15, или из С6-С30 циклоалкильных групп, предпочтительно С6-С15, при этом указанные циклоалкильные группы являются замещенными; предпочтительно представляет собой трет-бутильную группу или 2-изопропил-5-метилциклогексил (неоментил);

- R2 и R3, взаимно идентичные, выбраны из необязательно замещенных С6-С30 арильных групп, предпочтительно С6-С15; предпочтительно они представляют собой фенильную группу;

- Х1 и Х2, взаимно идентичные, представляют собой атом галогена, такой как, например, атом хлора, брома, иода; предпочтительно они представляют собой атом хлора.

Дополнительные подробности в отношении упомянутого кобальтового комплекса, включающего фосфиновый лиганд и описывающегося общей формулой (I), а также его получения могут быть найдены в следующих далее документах, содержание которых для справки включено в настоящий документ: международная патентная заявка WO 2003/018649; итальянские патенты IT 1,349,143, IT 1,349,142; Ricci G. et al., «Journal of Molecular Catalysis A: Chemical» (2005), т. 226, стр. 235-241; Ricci G. et al., «Macromolecules» (2005), т. 38, стр. 1064-1070; Ricci G. et al., «Journal of Organometallic Chemistry» (2005), т. 690, стр. 1845-1854; Ricci G. et al., «Advanced in Organometallic Chemistry Research» (2007), K. Yamamoto Ed., Nova Science Publisher, Inc. USA, стр. 1-36; Ricci G. et al., «Coordination Chemistry Reviews» (2010), т. 254, стр. 661-676; Ricci G. et al., «Cobalt: Characteristics, Compounds, and Applications» (2011), Lucas J. Vidmar Ed., Nova Science Publisher, Inc., USA, стр. 39-81; Ricci G. et al., «Phosphorus: Properties, Health effects and the Environment» (2012), Ming Yue Chen and Da-Xia Yang Eds., Nova Science Publisher, Inc., USA, стр. 53-94. Кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), в соответствии с настоящим изобретением может рассматриваться в любой физической форме, такой как, например, выделенная и очищенная твердая форма, форма, сольватированная посредством подходящего растворителя, или форма, нанесенная на носитель в виде подходящих для использования органических или неорганических твердых веществ, предпочтительно находящихся в гранулированной или порошкообразной физической форме.

Кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), может быть получен в соответствии со способами, известными из уровня техники. Например, упомянутый кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), может быть получен в результате проведения реакции между соединениями кобальта, описывающимися общей формулой Со(Х)2, где Х представляет собой атом галогена, такой как, например, атом хлора, брома, иода, предпочтительно хлора, как таковыми или закомплексованными с простыми эфирами [например, диэтиловым простым эфиром, тетрагидрофураном (THF), диметоксиэтаном], и фосфинами, такими как, например, трет-бутилдифенилфосфин (PtBuPh2), (S)-(+)неоментилдифенилфосфин [(S)-NMDPP], где упомянутые фосфины используют в стехиометрических количествах, предпочтительно в присутствии по меньшей мере одного растворителя, который может быть выбран, например, из: спиртов (например, этанола), углеводородных растворителей (например, толуола), хлорированных растворителей (например, метиленхлорида), растворителей на основе простых эфиров [например, тетрагидрофурана (THF)] или их смесей, при температуре в диапазоне от температуры окружающей среды до 110°С, предпочтительно при температуре окружающей среды. Полученный таким образом кобальтовый комплекс, включающий фосфиновый лиганд, может быть затем извлечен с использованием технологических процессов, известных из уровня техники, таких как, например, осаждение с использованием нерастворителя (например, пентана) с последующим выделением фильтрованием или декантированием и любой последующей солюбилизацией в подходящем растворителе с последующей кристаллизацией при низкой температуре.

Также необходимо отметить, что в соответствии с настоящим изобретением упомянутый кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), может быть получен in situ, то есть непосредственно в полимеризационной среде. В данном контексте упомянутый кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), может быть получен посредством раздельного введения лиганда (полученного, например, в соответствии с описанием в упомянутых выше документах или доступного на коммерческих условиях), кобальтсодержащего соединения [например, дихлорида кобальта (CoCl2)] и предварительно выбранного полимеризуемого 1,3-бутадиена в условиях, при которых проводят полимеризацию.

Для целей настоящего описания изобретения и следующей далее формулы изобретения выражение «температура окружающей среды» означает температуру в диапазоне от 20°С до 25°С.

Как известно, алюмоксаны представляют собой соединения, содержащие связи Al-O-Al с различными соотношениями O/Al и получаемые способами, известными из уровня техники, например в результате проведения реакции в контролируемых условиях между алюминийалкилом или алюминийалкилгалогенидом и водой или другими соединениями, содержащими предварительно определенные количества доступной воды, как, например, в случае реакции между алюминийтриметилом и гексагидратом сульфата алюминия, пентагидратом сульфата меди или пентагидратом сульфата железа.

Упомянутые алюмоксаны, в частности метилалюмоксан (МАО), представляют собой соединения, которые могут быть получены при осуществлении известных химических способов металлоорганической химии, например путем добавления триметилалюминия к суспензии гексагидрата сульфата алюминия в гексане.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения упомянутый алюмоксан, описывающийся общей формулой (II), может быть выбран, например, из: метилалюмоксана (МАО), этилалюмоксана, н-бутилалюмоксана, тетраизобутилалюмоксана (TIBAO), трет-бутилалюмоксана, тетра(2,4,4-триметилпентил)алюмоксана (TIOAO), тетра(2,3-диметилбутил)алюмоксана (TDMBAO), тетра(2,3,3-триметилбутил)алюмоксана (ТТМВАО) или их смесей. Метилалюмоксан (МАО) является особенно предпочтительным. Дополнительные подробности в отношении алюмоксана, описывающегося общей формулой (II), могут быть найдены, например, в международной патентной заявке WO 2011/061151.

Обычно получение упомянутой выше каталитической системы предпочтительно проводят в инертных жидких средах, более предпочтительно в углеводородном растворителе. Выбор кобальтового комплекса, включающего фосфиновый лиганд и описывающегося общей формулой (I), и алюмоксана общей формулы (II), а также конкретной использованной методики может варьироваться в соответствии с молекулярными структурами и желательным результатом в соответствии с тем, что аналогичным образом предлагается в соответствующей литературе, доступной специалистам в соответствующей области техники в отношении комплексов других переходных металлов, включающих лиганды различных типов, например в публикациях: Ricci G. et al., «Advanced in Organometallic Chemistry Research» (2007), Yamamoto K. Ed., Nova Science Publisher, Inc., USA, стр. 1-36; Ricci G. et al., «Coordination Chemistry Reviews» (2010), т. 254, стр. 661-676; Ricci G. et al., «Cobalt: Characteristics, Compounds, and Applications» (2011), Lucas J. Vidmar Ed., Nova Science Publisher, Inc., USA, стр. 39-81; Ricci G. et al., «Phosphorus: Properties, Health effects and the Environment» (2012), Ming Yue Chen and Da-Xia Yang Eds., Nova Science Publisher, Inc., USA, стр. 53-94.

Для целей настоящего изобретения алюмоксан общей формулы (II) можно вводить в контакт с кобальтовым комплексом, включающим фосфиновый лиганд и описывающимся общей формулой (I), в таком соотношении, чтобы молярное отношение между алюминием, присутствующим в алюмоксане общей формулы (II), и кобальтом, присутствующим в кобальтовом комплексе, включающем фосфиновый лиганд и описывающемся общей формулой (I), лежало в диапазоне от 10 до 1000, предпочтительно в диапазоне от 10 до 100. Последовательность, в которой кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), и алюмоксан общей формулы (II) вводят в контакт друг с другом не особенно важна.

Для целей настоящего описания и следующей далее формулы изобретения термины «моль» и «молярное отношение» используются как в контексте соединений, состоящих из молекул, так и в контексте атомов и ионов, без использования в последних случаях выражений «грамм-атом» или «атомное отношение», даже учитывая, что такие выражения более точны с научной точки зрения.

Для целей настоящего изобретения к вышеупомянутой каталитической системе необязательно могут быть добавлены и другие добавки или компоненты, так чтобы адаптировать ее для соответствия конкретным практическим требованиям. Поэтому полученные таким образом каталитические системы могут рассматриваться как включенные в объем настоящего изобретения. Добавки и/или компоненты, которые могут быть добавлены при получении и/или составлении вышеупомянутой каталитической системы, представляют собой, например: инертные растворители, такие как, например, алифатические и/или ароматические углеводороды; алифатические и/или ароматические простые эфиры; слабокоординирующиеся добавки (например, основания Льюиса), выбираемые, например, из неполимеризуемых олефинов; стерически-затрудненные или электронно-обедненные простые эфиры; галогенирующие агенты, такие как, например, галогениды кремния, галогенированные углеводороды, предпочтительно хлорированные; или их смеси.

Указанная каталитическая система может быть получена, как это уже было описано выше, в соответствии с технологическими процессами, известными из уровня техники.

Например, упомянутая каталитическая система может быть получена отдельно (предварительно) и затем может быть введена в полимеризационную среду. В данном отношении упомянутая каталитическая система может быть получена в результате проведения реакции между по меньшей мере одним кобальтовым комплексом, включающим фосфиновый лиганд и описывающимся общей формулой (I), и по меньшей мере одним алюмоксаном общей формулы (II), необязательно в присутствии других добавок или компонентов, выбираемых из соответствующих соединений, перечисленных выше, в присутствии растворителя, такого как, например, толуол, гептан, при температуре в диапазоне от 20°С до 60°С на протяжении периода времени в диапазоне от 10 секунд до 10 часов, предпочтительно в диапазоне от 30 секунд до 5 часов.

В альтернативном варианте упомянутая каталитическая система может быть получена in situ, то есть непосредственно в полимеризационной среде. В данном отношении упомянутая каталитическая система может быть получена в результате раздельного введения кобальтового комплекса, включающего фосфиновый лиганд и описывающегося общей формулой (I), алюмоксана общей формулы (II) и 1,3-бутадиена в условиях, при которых проводят полимеризацию.

Дополнительные подробности в отношении получения упомянутой каталитической системы могут быть найдены в представленных ниже примерах.

Для целей настоящего изобретения вышеупомянутая каталитическая система также может быть нанесена на инертные твердые вещества, предпочтительно состоящие из оксидов кремния и/или алюминия, таких как, например, кремнезем, глинозем или алюмосиликаты. Для нанесения упомянутой каталитической системы могут быть использованы известные методики нанесения на носитель, в общем случае включающие введение в подходящей инертной жидкой среде носителя, необязательно активированного путем нагревания до температур более 200°С, в контакт с одним или обоими компонентами упомянутой каталитической системы. Для целей настоящего изобретения нет необходимости в нанесении на носитель обоих компонентов, поскольку на поверхности носителя может присутствовать только кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), или алюмоксан общей формулы (II). В последнем случае компонент, отсутствующий на поверхности, затем вводят в контакт с компонентом, нанесенным на носитель, в момент, когда должна быть получена активная каталитическая система для полимеризации.

Объем настоящего изобретения также включает кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I), и каталитические системы на его основе, которые наносят на твердое вещество путем функционализации последнего и получения ковалентной связи между твердым веществом и кобальтовым комплексом, включающим фосфиновый лиганд и описывающимся общей формулой (I).

Количество кобальтового комплекса, включающего фосфиновый лиганд и описывающегося общей формулой (I), и алюмоксана общей формулы (II), которые могут быть использованы в способе по настоящему изобретению, варьируется в зависимости от способа полимеризации. Однако, как это упоминалось выше, это количество является таким, чтобы получить молярное отношение между алюминием, присутствующим в алюмоксане общей формулы (II), и кобальтом, присутствующим в кобальтовом комплексе, включающем фосфиновый лиганд и описывающемся общей формулой (I), находилось в диапазоне между указанными выше значениями.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения упомянутый способ может быть реализован в присутствии по меньшей мере одного инертного органического растворителя, выбираемого, например, из: насыщенных алифатических углеводородов, таких как, например, бутан, пентан, гексан, гептан или их смеси; насыщенных циклоалифатических углеводородов, таких как, например, циклопентан, циклогексан или их смеси; моноолефинов, таких как, например, 1-бутен, 2-бутен или их смеси; ароматических углеводородов, таких как, например, бензол, толуол, ксилол или их смеси; галогенированных углеводородов, таких как, например, метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол, хлортолуол или их смеси. Гексан, гептан, толуол являются предпочтительными.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения в упомянутом способе концентрация 1,3-бутадиена в упомянутом инертном органическом растворителе может находиться в диапазоне от 5 мас.% до 50 мас.%, предпочтительно в диапазоне от 10 мас.% до 20 мас.% по отношению к совокупной массе смеси 1,3-бутадиена и инертного органического растворителя.

Что касается давления, то предпочтительной является работа при давлении компонентов полимеризуемой смеси.

Упомянутый способ может быть реализован как в непрерывном режиме, так и в периодическом режиме, предпочтительно в непрерывном режиме.

Способ по настоящему изобретению обеспечивает возможность получения 1,2-синдиотактического полибутадиена со следующими далее характеристиками:

- содержание 1,2-элементарных звеньев 80% или более, предпочтительно от 85% до 95%;

- содержание синдиотактических триад [(rr)%] 76% или более, предпочтительно от 79% до 86%;

- температура плавления 139°С или более, предпочтительно от 140°С до 165°С;

- среднемассовая молекулярная масса (Mw) в диапазоне от 100000 г×моль-1 до 300000 г×моль-1, предпочтительно в диапазоне от 120000 г×моль-1 до 250000 г×моль-1.

Как упоминалось выше, 1,2-синдиотактический полибутадиен, полученный в соответствии со способом по настоящему изобретению, может быть выгодным образом использован в различных областях, таких как обувная промышленность, в частности при производстве обувных подошв. Поэтому одним дополнительным объектом по настоящему изобретению является применение 1,2-синдиотактического полибутадиена, полученного в соответствии с описанным выше способом, в обувной промышленности, в частности при производстве обувных подошв.

Как упоминалось выше, дополнительным объектом по настоящему изобретению является кобальтовый комплекс, включающий фосфиновый лиганд, выбираемый из высокостерически-затрудненных ароматических фосфинов, и описывающийся общей формулой (I):

где:

- R1, R2 и R3, взаимно идентичные или различные, выбираются из разветвленных С4-С20 алкильных групп, предпочтительно С4-С15, разветвленных, С6-С30 циклоалкильных групп, предпочтительно С6-С15, при этом указанные циклоалкильные группы являются замещенными, необязательно замещенных С6-С30 арильных групп, предпочтительно С6-С15;

при условии, что по меньшей мере две из групп R1, R2 и R3 выбраны из необязательно замещенных С6-С30 арильных групп, предпочтительно С6-С15;

- Х1 и Х2, взаимно идентичные или различные, представляют собой атом галогена, такой как, например, атом хлора, брома, иода.

В соответствии с одним предпочтительным вариантом осуществления настоящего изобретения в упомянутом кобальтовом комплексе, включающем фосфиновый лиганд и описывающемся общей формулой (I):

- R1 выбирают из разветвленных С4-С20 алкильных групп, предпочтительно С4-С15, или из С6-С30 циклоалкильных групп, предпочтительно С6-С15, при этом указанные циклоалкильные группы являются замещенными; предпочтительно R1 представляет собой трет-бутильную группу или 2-изопропил-5-метилциклогексил (неоментил);

- R2 и R3, взаимно идентичные, выбираются из необязательно замещенных С6-С30 арильных групп, предпочтительно С6-С15; предпочтительно они представляют собой фенильную группу;

- Х1 и Х2, взаимно идентичные, представляют собой атом галогена, такой как, например, атом хлора, брома, иода; предпочтительно они представляют собой атом хлора.

Для целей лучшего понимания и практического использования настоящего изобретения ниже представлены некоторые иллюстративные и неограничивающие его примеры.

Примеры

Реагенты и вещества

Приведенный ниже перечень представляет реагенты и вещества, использующиеся в следующих далее примерах по изобретению, любые их предварительные обработки и их изготовитель:

- безводный дихлорид кобальта (CoCl2) (Strem Chemicals): используемый как таковой;

- этанол (Sigma-Aldrich): чистый, ≥ 99,8%, используемый как таковой;

- трет-бутил(дифенил)фосфин (PtBuPh2) (Sigma-Aldrich): степень чистоты 97%, используемый как таковой;

- (S)-(+)неоментилдифенилфосфин [(S)-NMDPP] (Strem Chemicals): степень чистоты 98%, используемый как таковой;

- пентан (Aldrich): чистый, ≥ 99,5%, перегнанный над натрием (Na) в инертной атмосфере;

- метилалюмоксан (МАО) (толуольный раствор при 10 мас.%) (Aldrich): используемый как таковой;

- 1,3-бутадиен (Air Liquide): чистый, ≥ 99,5%, испаряемый из контейнера перед каждым получением, высушиваемый путем пропускания через колонку, набитую молекулярными ситами, и конденсируемый внутри реактора, предварительно охлажденного до -20°С;

- хлористо-водородная кислота в виде 37%-ного водного раствора (Aldrich): используемая как таковая;

- метанол (Carlo Erba, RPE): используемый как таковой;

- толуол (Aldrich): чистый, ≥ 99,5%, перегнанный над натрием (Na) в инертной атмосфере;

- фтористо-водородная кислота (HF) (40%-ный водный раствор) (Aldrich): используемая как таковая;

- серная кислота (H2SO4) (96%-ный водный раствор) (Aldrich): используемая как таковая или разбавленная дистиллированной водой (1/5);

- азотная кислота (HNO3) (70%-ный водный раствор) (Aldrich): используемая как таковая;

- карбонат натрия (Na2CO3) (Aldrich): используемый как таковой;

- нитрат серебра (AgNO3) (Aldrich): используемый как таковой;

- дейтерированный тетрахлорэтилен (C2D2Cl4) (Acros): используемый как таковой;

- гексаметилдисилазан (HMDS) (Acros): используемый как таковой;

- дейтерированный хлороформ (CDCl3) (Acros): используемый как таковой;

- тетраметилдисилан (TMS) (Acros): используемый как таковой.

Использовали методы анализа и классификации, описанные ниже.

Элементный анализ

а) Определение Со

Для определения массового количества кобальта (Со) в кобальтовых комплексах, включающих фосфиновый лиганд и использующихся для целей настоящего изобретения, в перчаточном боксе в азотной атмосфере в платиновом тигле на 30 мл располагали точно отвешенную аликвоту, соответствующую приблизительно 30-50 мг образца, вместе с 1 мл смеси 40%-ной фтористо-водородной кислоты (HF), 0,25 мл 96%-ной серной кислоты (H2SO4) и 1 мл 70%-ной азотной кислоты (HNO3). После этого тигель нагревали на нагревательной плитке с увеличением температуры до появления белых дымов серы (приблизительно 200°С). Полученную таким образом смесь охлаждали до температуры окружающей среды и добавляли 1 мл 70%-ной азотной кислоты (HNO3), после этого смесь вновь оставляли до появления дымов. После повторения этой последовательности действий еще два раза получали прозрачный почти бесцветный раствор. После этого добавляли 1 мл азотной кислоты (HNO3) и приблизительно 15 мл воды в холодной состоянии, после чего проводили нагревание до 80°С на протяжении приблизительно 30 минут. Полученный таким образом образец разбавляли чистой водой качества Milli-Q до достижения им массы приблизительно 50 г при точном взвешивании, с получением раствора, в отношении которого проводили инструментальное аналитическое определение при использовании ОЭС-ИСП-спектрометра (плазменного оптически-эмиссионного) Thermo Optek IRIS Advantage Duo для сопоставления с растворами, характеризующимися известной концентрацией. Для этого в отношении каждого анализируемого вещества получали калибровочную кривую в диапазоне 0-10 ч./млн. путем проведения измерения для калибровочных растворов в результате разбавления, используя массу сертифицированных растворов.

После этого перед проведением спектрофотометрического измерения раствор образца, полученного в соответствии с описанием выше, разбавляли еще раз по массе в целях получения концентраций, близких к эталонным концентрациям. Все образцы получали в двойных количествах. Результаты рассматривались как приемлемые в случае отсутствия для индивидуально повторенных экспериментальных данных относительного отклонения, превышающего 2% по отношению к их среднему значению.

b) Определение хлора

Для указанной цели в перчаточном боксе в азотной атмосфере в стеклянные химические стаканы на 100 мл точно отвешивали образцы кобальтовых комплексов, включающих фосфиновый лиганд и использующихся для целей настоящего изобретения, в количестве, составляющем приблизительно 30-50 мг. Добавляли 2 г карбоната натрия (Na2CO3) и, вне перчаточного бокса, 50 мл воды качества Milli-Q. Смесь доводили до кипения на нагревательной плитке, осуществляя перемешивание с использованием якоря магнитной мешалки на протяжении приблизительно 30 минут. Смесь оставляли охлаждаться, после этого добавляли серную кислоту (H2SO4), разбавленную в отношении 1/5, вплоть до достижения кислой реакции среды, а вслед за этим проводили титрование 0,1 н. раствором нитрата серебра (AgNO3) с использованием потенциометрического титратора.

с) Определение углерода, водорода, азота и фосфора

Углерод, водород и азот в кобальтовых комплексах, включающих фосфиновый лиганд и использующихся для целей настоящего изобретения, определяли с использованием автоматического анализатора Carlo Erba Mod. 1106.

Рентгеноструктурный анализ (РСА)

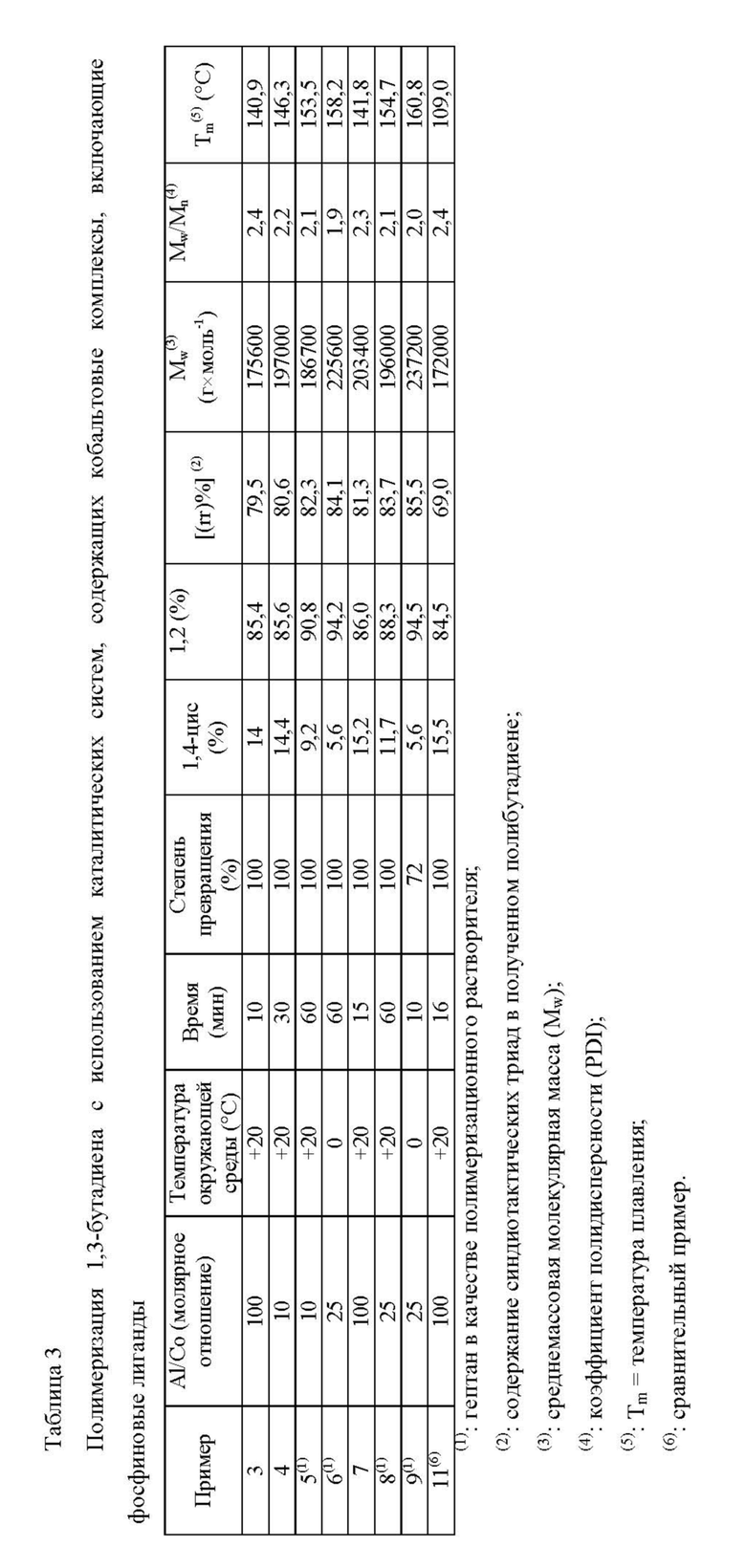

Для данной цели на пористую перегородку горячего экстрактора для твердых веществ отгружали образцы кобальтовых комплексов, включающих фосфиновый лиганд и использующихся для целей настоящего изобретения, в количестве, составляющем приблизительно 1 г, непрерывно экстрагировали с использованием кипящего пентана на протяжении приблизительно 2 дней, получая кристаллические продукты (отдельные кристаллы), которые анализировали путем проведения рентгеноструктурного анализа (РСА) с использованием дифрактометра Bruker AXS Smart Apex II, снабженного детектором ПЗС и установкой Oxford Cryostam для тока азота и собранного на основе гониометра для обеспечения сбора данных при различных температурах, то есть в температурном диапазоне от 100 К (-173,15°С) до 300 К (26,85°С): рабочие условия представлены в таблице 1 и таблице 2.

В таблице 1 и таблице 2 также представлены кристаллографические данные для проанализированных образцов.

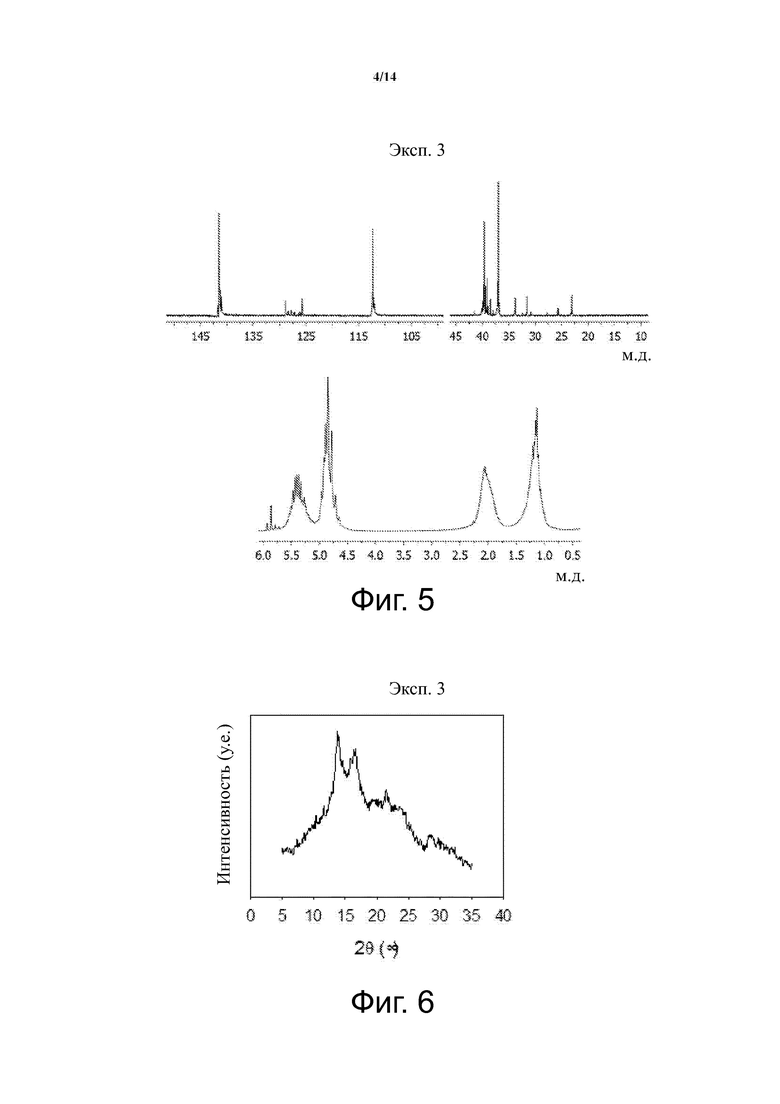

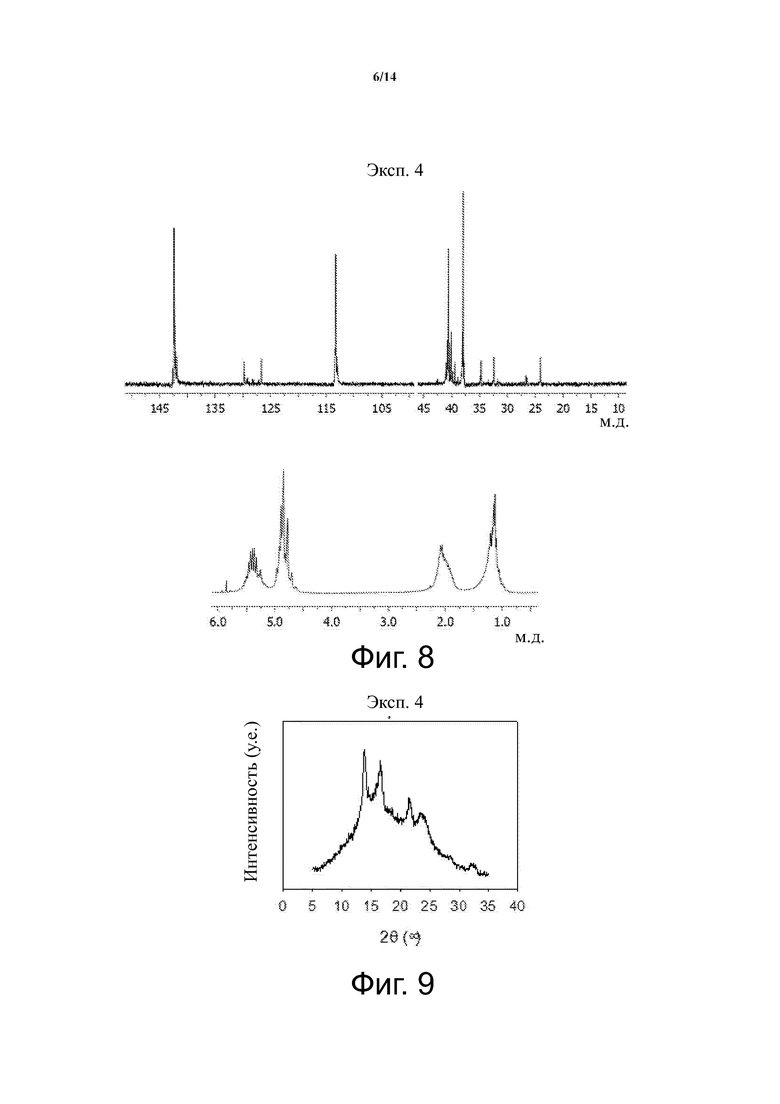

13С-ЯМР и 1Н-ЯМР-спектры

13С-ЯМР и 1Н-ЯМР-спектры регистрировали с использованием спектрометра ядерного магнитного резонанса Bruker Avance 400, используя дейтерированный тетрахлорэтилен (C2D2Cl4) при 103°С и гексаметилдисилоксан (HDMS) в качестве внутреннего стандарта или используя дейтерированный хлороформ (CDCl3) при 25°С и тетраметилсилан (TMS) в качестве внутреннего стандарта. Для этой цели использовали полимерные растворы, характеризующиеся концентрациями, равными 10 мас.% по отношению к совокупной массе полимерного раствора.

Микроструктуру полимеров [то есть, содержание 1,4-цис (%) и 1,2 (%) элементарных звеньев и содержание синдиотактических триад [(rr)%]] определяли путем проведения анализа вышеупомянутых спектров на основе литературы в виде публикации Mochel V. D., в «Journal of Polymer Science Part A-1: Polymer Chemistry» (1972), т. 10, № 4, стр. 1009-1018.

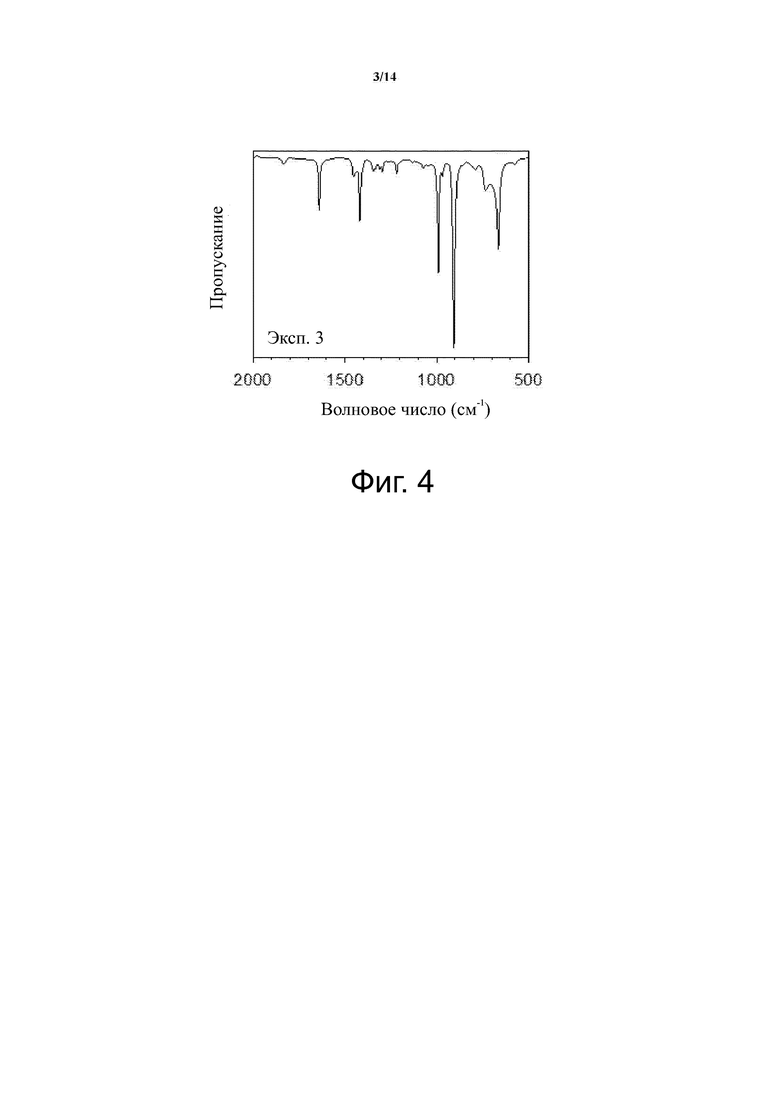

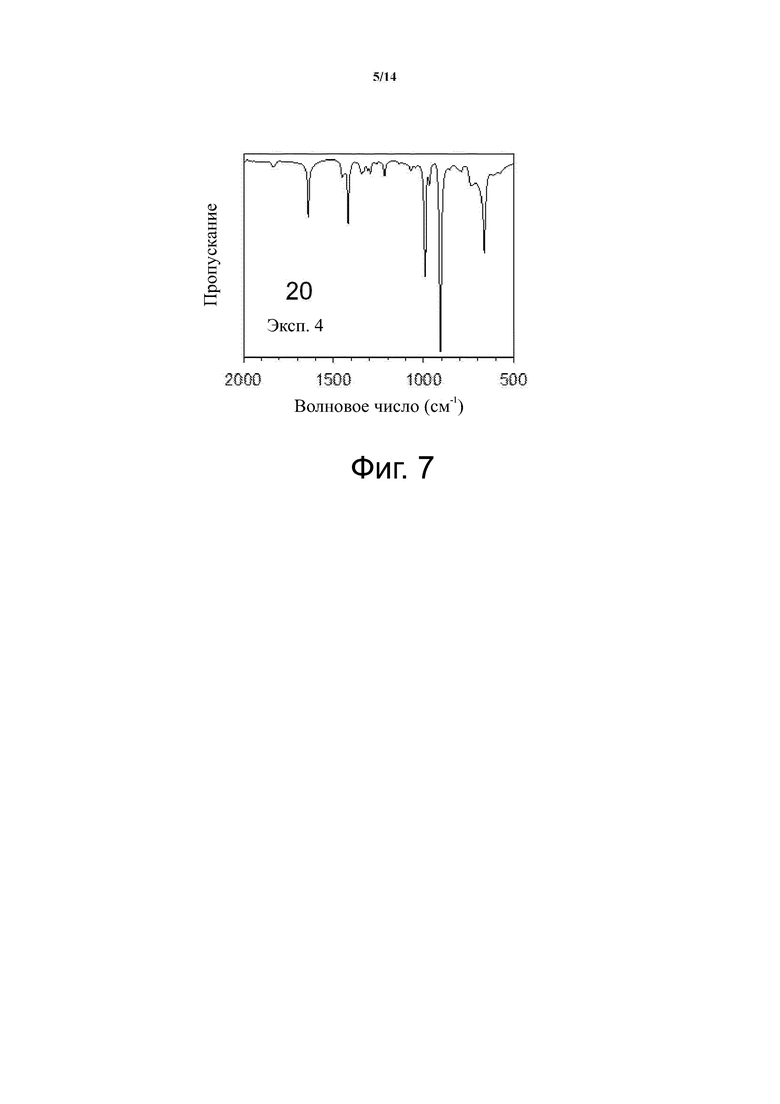

ИК-спектры

ИК-спектры регистрировали с использованием спектрофотометров Thermo Nicolet Nexus 670 и Bruker IFS 48.

ИК-спектры полимеров получали для полимерных пленок на таблетках из бромида калия (KBr), при этом упомянутые пленки получали путем осаждения раствора анализируемого полимера в горячем 1,2-дихлорбензоле. Концентрация анализируемых полимерных растворов была равна 10 мас.% по отношению к совокупной массе полимерного раствора.

Термический анализ (ДСК)

Термический анализ методом ДСК (дифференциальная сканирующая калориметрия) для определения температуры плавления (Tm) полученных полимеров проводили с использованием дифференциального сканирующего калориметра Perkin Elmer Pyris. Для этого анализировали 5 мг полимера со скоростью сканирования в диапазоне от 1°С/мин до 20°С/мин в инертной азотной атмосфере.

Определение молекулярной массы

Определение молекулярной массы (Mw) полученных полимеров проводили с использованием метода ГПХ («гельпроникающая хроматография»), используя устройство Waters® Alliance® GPC/V 2000 System от компании Waters Corporation, в котором используются две линии детектирования: «показатель преломления» (RI) и «Вискозиметр», функционирующие в следующих далее условиях:

- две колонки PLgel Mixed-B;

- растворитель/элюент: о-дихлорбензол (Aldrich);

- скорость потока: 0,8 мл/мин;

- температура: 145°С;

- вычисление молекулярной массы: Universal Calibration method.

Приведены среднемассовая молекулярная масса (Mw) и коэффициент полидисперсности (PDI), соответствующий соотношению Mw/Mn (Mn = среднечисленная молекулярная масса).

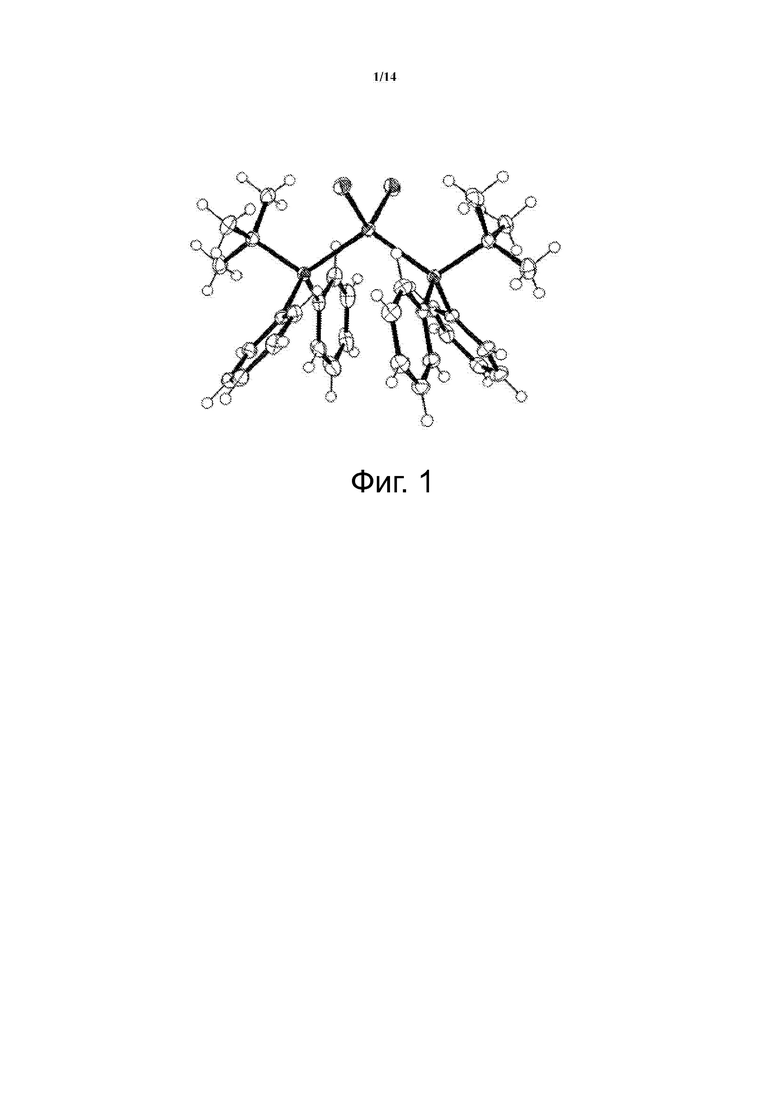

Пример 1

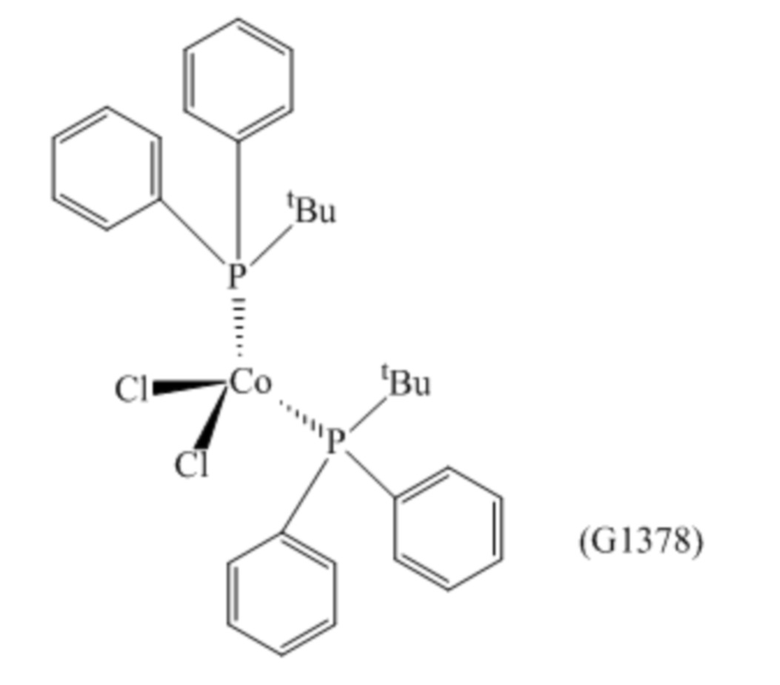

Синтез CoCl2(PtBuPh2) [образец G1378]

Безводный дихлорид кобальта (CoCl2) (1,24 г, 9,6 ммоль) и 40 мл этанола располагали в колбе на 250 мл: полученный синий раствор выдерживали при перемешивании (500 об./мин) при 22°С на протяжении приблизительно 2 часов. Затем добавляли трет-бутилдифенилфосфин (PtBuPh2) (5,1 г, 21 ммоль), растворенный в этаноле (30 мл): смесь выдерживали при перемешивании (500 об./мин) при температуре окружающей среды на протяжении 24 часов и затем располагали в вакууме при температуре окружающей среды для практически полного удаления этанола. После этого добавляли пентан (40 мл), и смесь выдерживали при перемешивании (500 об./мин) при температуре окружающей среды на протяжении 2 часов: в конце полученную светло-синюю/синюю суспензию отфильтровывали, а полученный остаток дополнительно промывали с использованием пентана (2 × 10 мл) и высушивали в вакууме при температуре окружающей среды, получая 4,71 г твердого продукта, соответствующего комплексу CoCl2(PtBuPh2) со степенью превращения 80% по отношению к загруженному безводному дихлориду кобальта (CoCl2).

В результате проведения непрерывного экстрагирования в горячем состоянии с использованием пентана получали отдельные кристаллы вышеупомянутого твердого продукта, соответствующего комплексу CoCl2(PtBuPh2): в таблице 1 и таблице 2 продемонстрированы полученные кристаллографические данные.

Элементный анализ [обнаружено (рассчитано) для С32Р38Cl2CoP2]: C: 62,50% (62,55%); H: 6,20% (6,23%); Cl: 11,50% (11,54%); P: 10,00% (10,08%); Co: 9,50% (9,59%).

Молекулярная масса: 614,43.

Фиг. 1 демонстрирует установленную с использованием метода РСА структуру полученного комплекса CoCl2(PtBuPh2).

Фиг. 2 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного комплекса CoCl2(PtBuPh2).

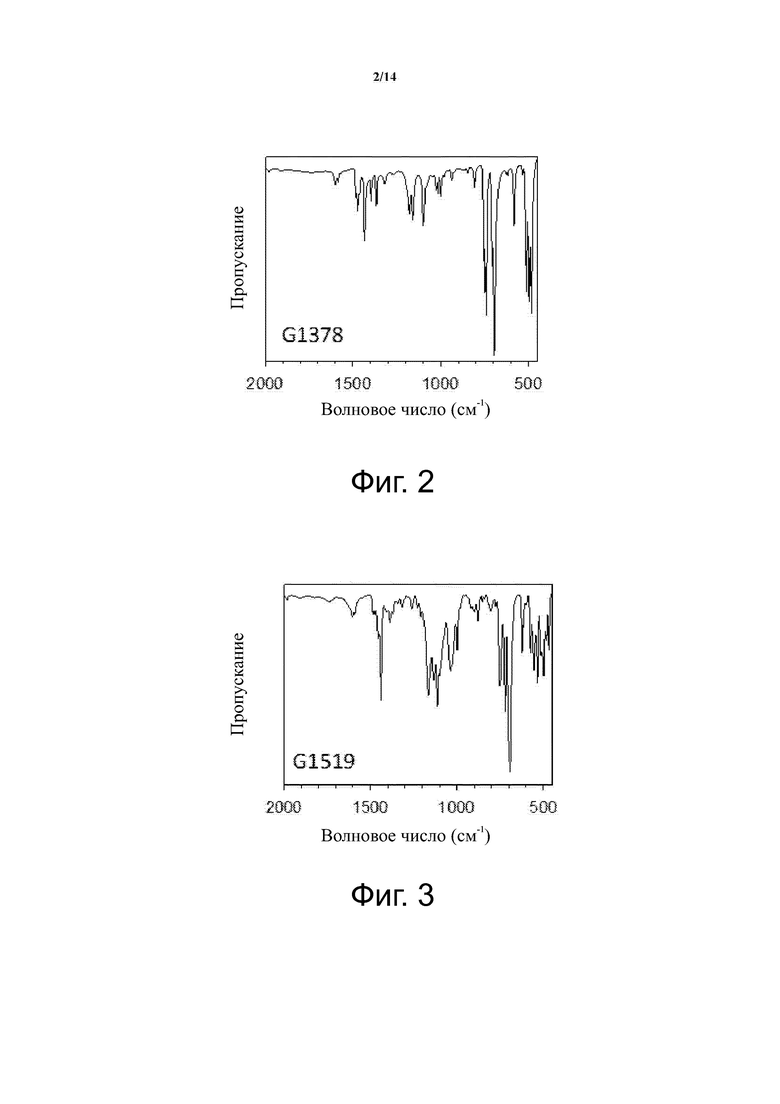

Пример 2

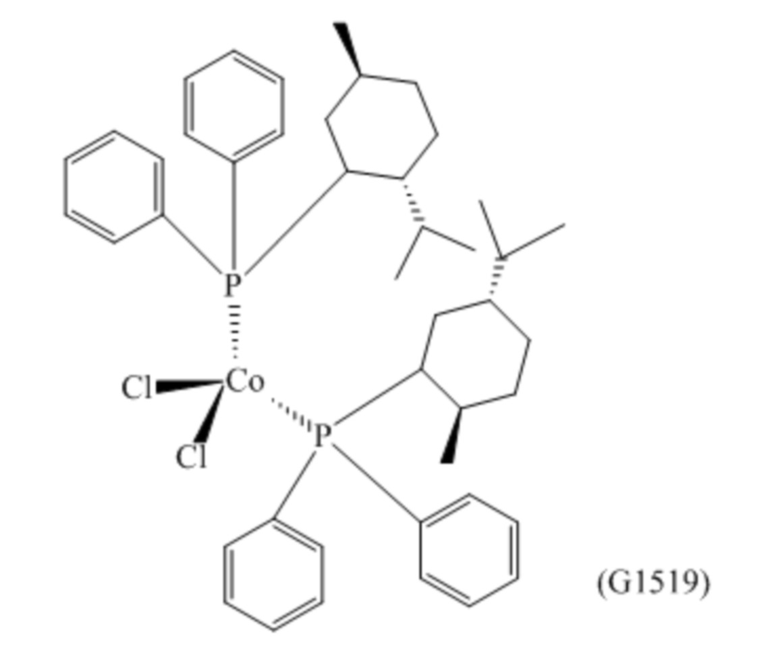

Синтез CoCl2[PPh2(NMDPP)] [образец G1519]

Безводный дихлорид кобальта (CoCl2) (0,182 г, 1,4 ммоль) и 20 мл этанола размещали в колбе на 100 мл: полученный синий раствор выдерживали при перемешивании (500 об./мин) при температуре окружающей среды на протяжении 1 часа. Затем добавляли (S)-(+)неоментилдифенилфосфин [(S)-NMDPP] (1 г, 3,08 ммоль), растворенный в этаноле (30 мл): смесь доводили до 60°C и выдерживали при перемешивании (500 об./мин) при упомянутой температуре на протяжении 24 часов. После этого полученную смесь высушивали в вакууме при температуре окружающей среды, а затем добавляли пентан (30 мл) и смесь выдерживали при перемешивании (500 об./мин) при температуре окружающей среды на протяжении 2 часов. В конце полученную светло-синюю/синюю суспензию отфильтровывали, а полученный остаток дополнительно промывали с использованием пентана (2 × 10 мл) и высушивали в вакууме при температуре окружающей среды, получая 0,950 г твердого продукта, соответствующего комплексу CoCl2[PPh2(NMDPP)] со степенью превращения 87% по отношению к загруженному безводному дихлориду кобальта (CoCl2).

Элементный анализ [обнаружено (рассчитано) для C44H58Cl2CoP2]: C: 67,60% (67,86%); H: 7,40% (7,51%); Cl: 8,90% (9,11%); P: 7,90% (7,96%); Co: 7,50% (7,57%).

Молекулярная масса: 778,72.

Фиг. 3 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного комплекса CoCl2[PPh2(NMDPP)].

Пример 3

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (–20°С) в пробирке на 25 мл. Затем добавляли 12,3 мл толуола и температуру раствора, полученного таким образом, доводили до +20°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,63 мл; 1×10-3 моль, что равно приблизительно 0,058 г) и после этого - комплекс CoCl2(PtBuPh2) [образец G1378] (3,07 мл толуольного раствора при концентрации 2 мг/мл; 1×10-5 моль, что равно приблизительно 6,14 мг), полученный в соответствии с описанием в примере 1. Смесь выдерживали при перемешивании с использованием якорной магнитной мешалки при +20°С на протяжении 10 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,4 г 1,2-синдиотактического полибутадиена: дополнительные характеристики способа и полученного 1,2-синдиотактического полибутадиена приведены в Таблице 3.

Фиг. 4 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного 1,2-синдиотактического полибутадиена.

Фиг. 5 демонстрирует зарегистрированные с использованием метода 1Н-ЯМР (сверху) и метода 13С-ЯМР (снизу) спектры полученного 1,2-синдиотактического полибутадиена.

Фиг. 6 демонстрирует рентгеновский спектр полученного 1,2-синдиотактического полибутадиена.

Пример 4

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (-20°С) в пробирке на 25 мл. Затем добавляли 6,1 мл толуола и температуру раствора, полученного таким образом, доводили до +20°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,19 мл; 3×10-4 моль, что равно приблизительно 0,017 г) и после этого - комплекс CoCl2(PtBuPh2) [образец G1378] (9,2 мл толуольного раствора при концентрации 2 мг/мл; 3×10-5 моль, что равно приблизительно 18,4 мг), полученный в соответствии с описанием в примере 1. Смесь выдерживали при перемешивании с использованием якорной магнитной мешалки при +20°С на протяжении 30 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,4 г 1,2-синдиотактического полибутадиена: дополнительные характеристики способа и полученного 1,2-синдиотактического полибутадиена приведены в таблице 3.

Фиг. 7 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного 1,2-синдиотактического полибутадиена.

Фиг. 8 демонстрирует зарегистрированные с использованием метода 1Н-ЯМР (сверху) и метода 13С-ЯМР (снизу) спектры полученного 1,2-синдиотактического полибутадиена.

Фиг. 9 демонстрирует рентгеновский спектр полученного 1,2-синдиотактического полибутадиена.

Пример 5

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (-20°С) в пробирке на 25 мл. Затем добавляли 9,7 мл гептана и температуру раствора, полученного таким образом, доводили до +20°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,19 мл; 3×10-4 моль, что равно приблизительно 0,017 г) и после этого - комплекс CoCl2(PtBuPh2) [образец G1378] (9,2 мл гептанового раствора при концентрации 2 мг/мл; 3×10-5 моль, что равно приблизительно 18,4 мг), полученный в соответствии с описанием в примере 1. Смесь выдерживали при перемешивании с использованием якорной магнитной мешалки при + 20°С на протяжении 60 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,4 г 1,2-синдиотактического полибутадиена: дополнительные характеристики способа и полученного 1,2-синдиотактического полибутадиена приведены в таблице 3.

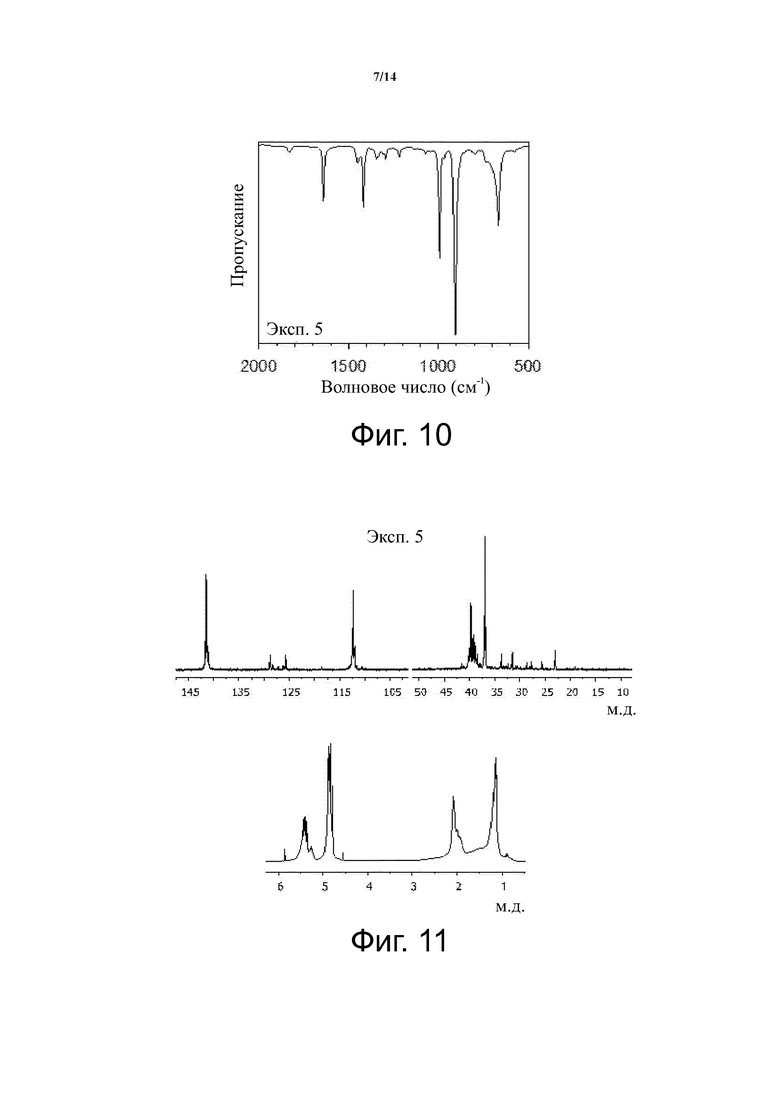

Фиг. 10 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного 1,2-синдиотактического полибутадиена.

Фиг. 11 демонстрирует зарегистрированные с использованием метода 1Н-ЯМР (сверху) и метода 13С-ЯМР (снизу) спектры полученного 1,2-синдиотактического полибутадиена.

Фиг. 12 демонстрирует рентгеновский спектр полученного 1,2-синдиотактического полибутадиена.

Пример 6

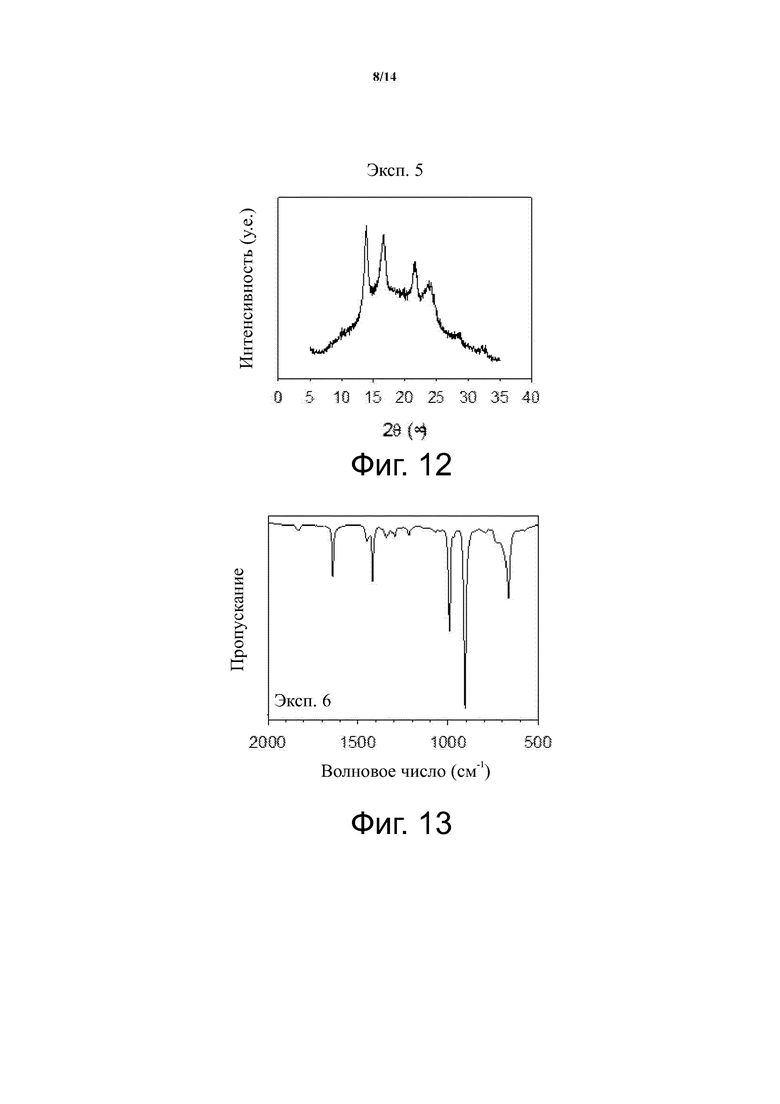

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (-20°С) в пробирке на 25 мл. Затем добавляли 6,6 мл гептана и температуру раствора, полученного таким образом, доводили до +20°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,48 мл; 7,5×10-4 моль, что равно приблизительно 0,043 г) и после этого - комплекс CoCl2(PtBuPh2) [образец G1378] (9,2 мл гептанового раствора при концентрации 2 мг/мл; 3×10-5 моль, что равно приблизительно 18,4 мг), полученный в соответствии с описанием в примере 1. Смесь выдерживали при перемешивании с использованием якорной магнитной мешалки при 0°С на протяжении 60 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,4 г 1,2-синдиотактического полибутадиена: дополнительные характеристики способа и полученного 1,2-синдиотактического полибутадиена приведены в таблице 3.

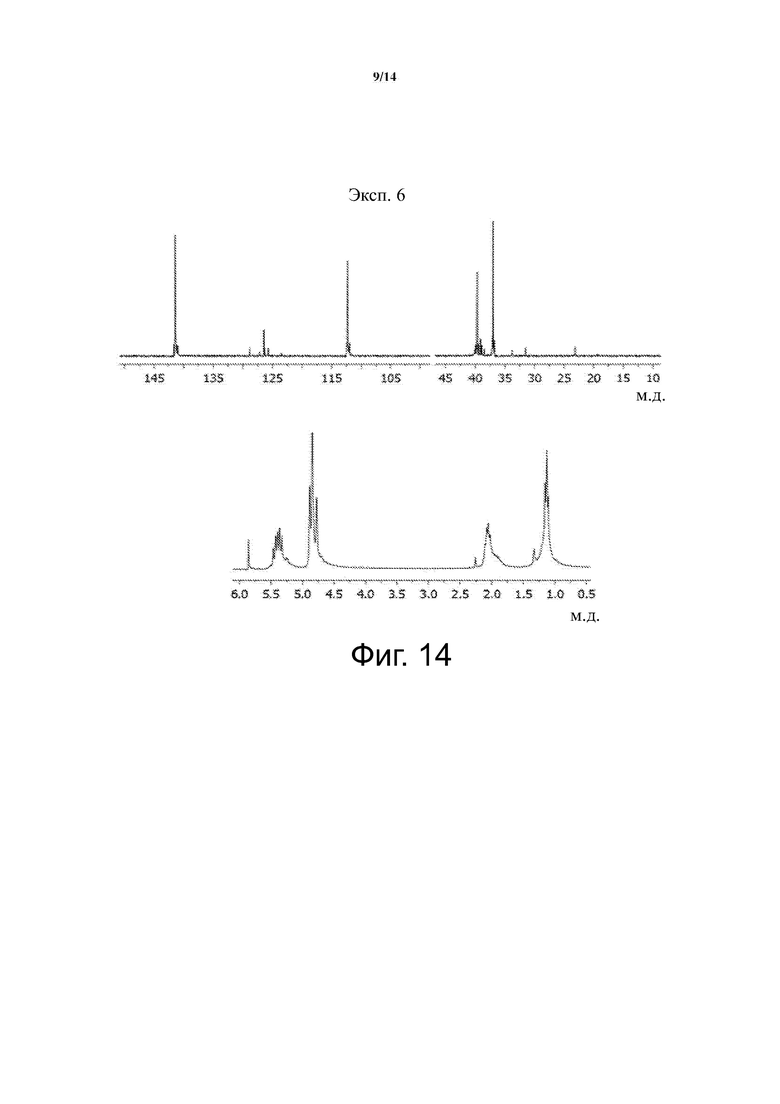

Фиг. 13 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного 1,2-синдиотактического полибутадиена.

Фиг. 14 демонстрирует зарегистрированные с использованием метода 1Н-ЯМР (сверху) и метода 13С-ЯМР (снизу) спектры полученного 1,2-синдиотактического полибутадиена.

Фиг. 15 демонстрирует рентгеновский спектр полученного 1,2-синдиотактического полибутадиена.

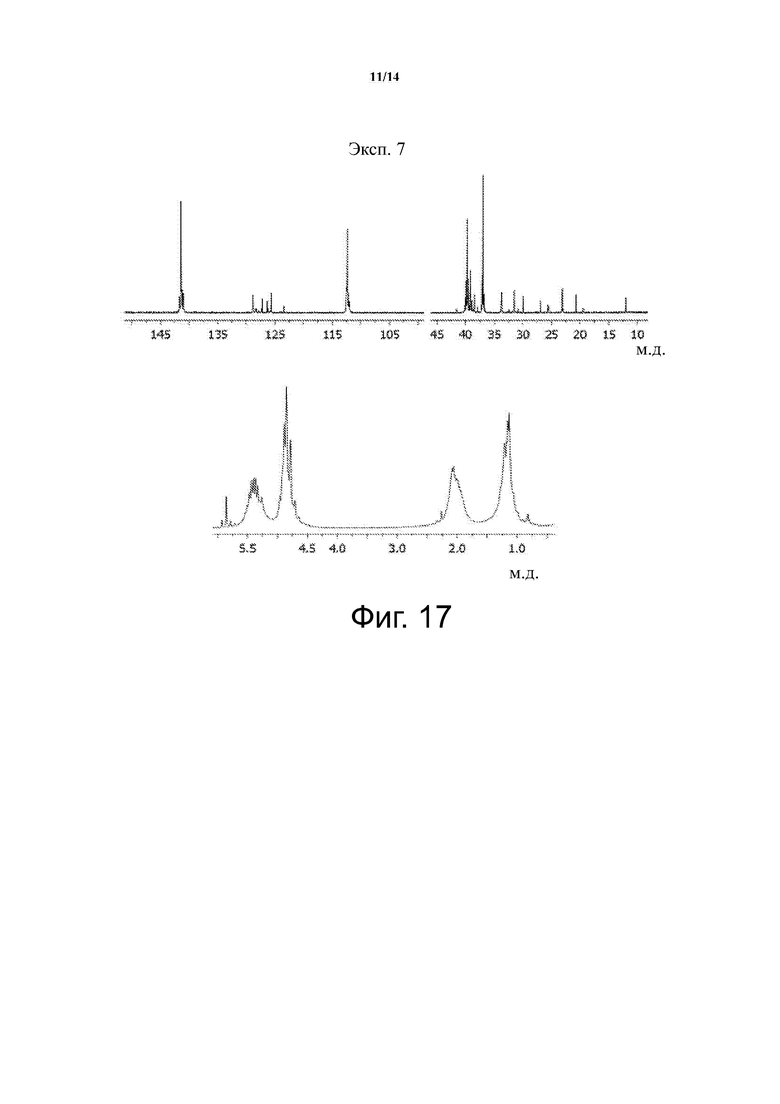

Пример 7

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (-20°С) в пробирке на 25 мл. Затем добавляли 11,5 мл толуола и температуру раствора, полученного таким образом, доводили до +20°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,63 мл; 1×10-3 моль, что равно приблизительно 0,058 г) и после этого - комплекс CoCl2[PPh2(NMDPP)] [образец G1519] (3,9 мл толуольного раствора при концентрации 2 мг/мл; 1×10-5 моль, что равно приблизительно 7,79 мг), полученный в соответствии с описанием в примере 2. Смесь выдерживали при перемешивании с использованием якорной магнитной мешалки при +20°С на протяжении 15 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,4 г 1,2-синдиотактического полибутадиена: дополнительные характеристики способа и полученного 1,2-синдиотактического полибутадиена приведены в таблице 3.

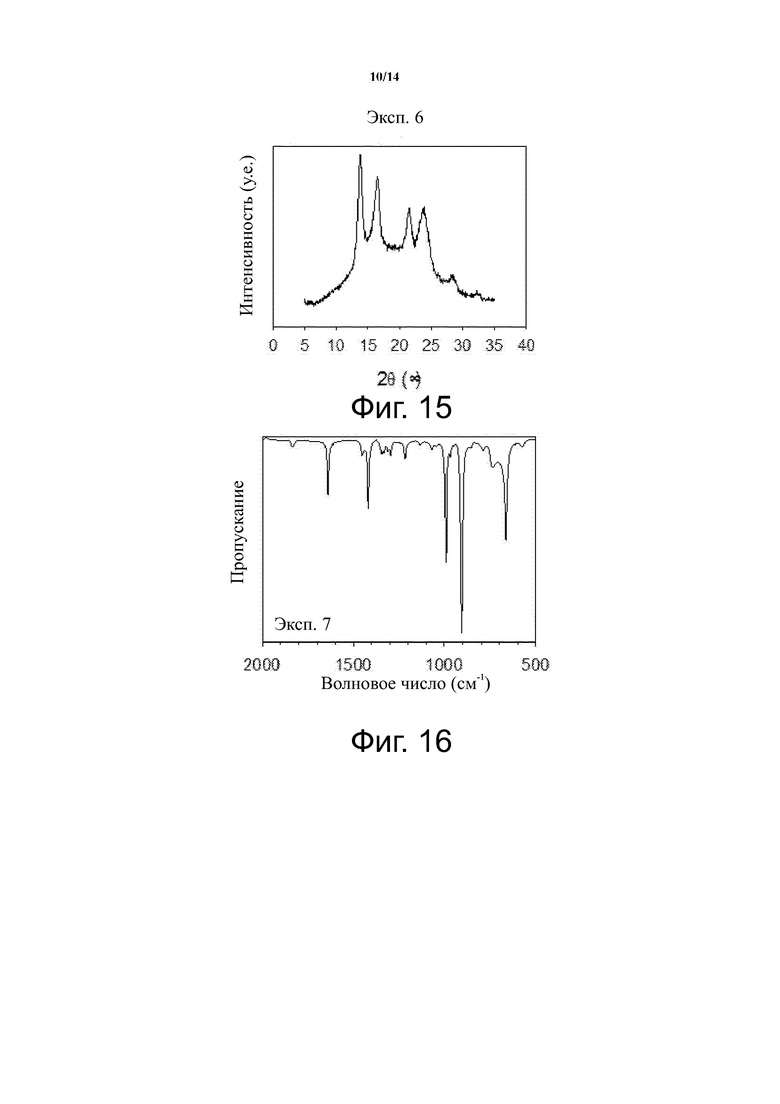

Фиг. 16 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного 1,2-синдиотактического полибутадиена.

Фиг. 17 демонстрирует зарегистрированные с использованием метода 1Н-ЯМР (сверху) и метода 13С-ЯМР (снизу) спектры полученного 1,2-синдиотактического полибутадиена.

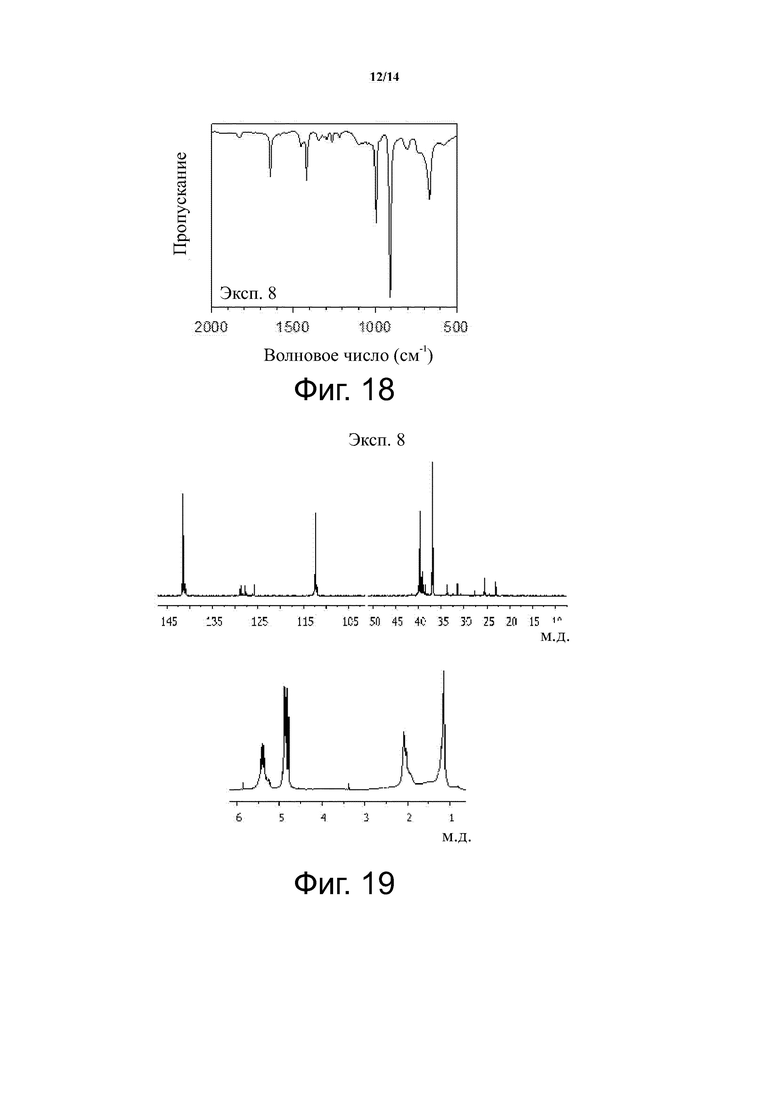

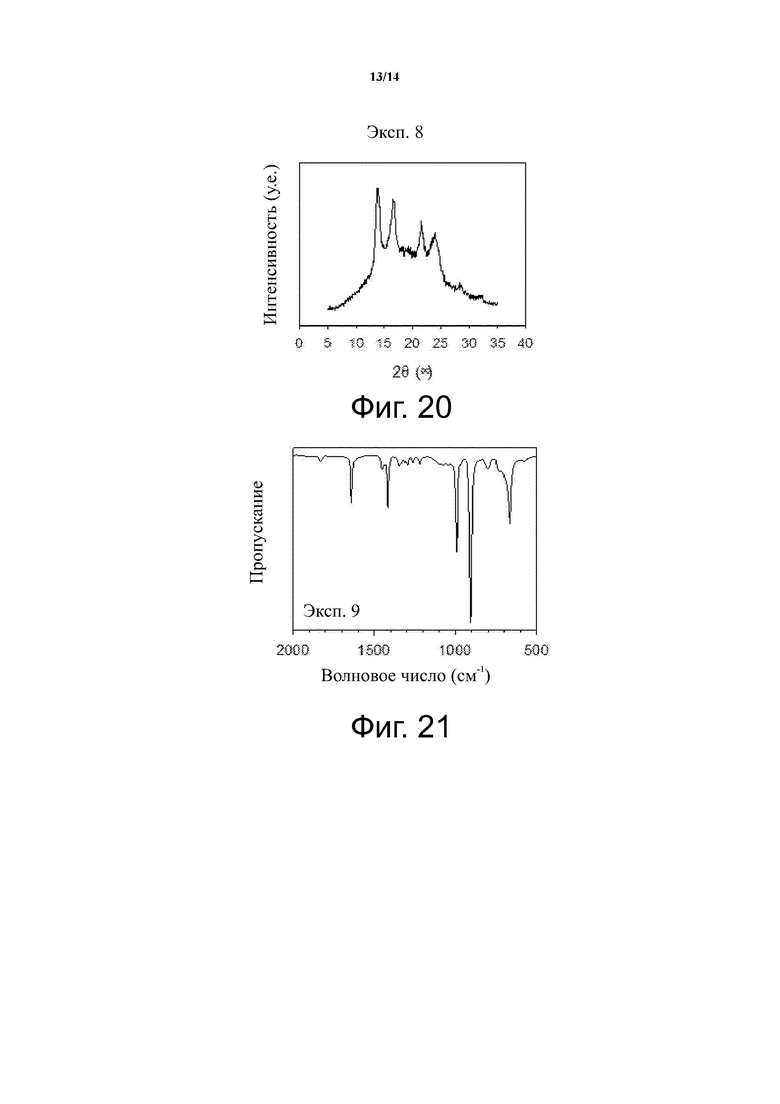

Пример 8

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (-20°С) в пробирке на 25 мл. Затем добавляли 7,9 мл гептана и температуру раствора, полученного таким образом, доводили до +20°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,315 мл; 5×10-4 моль, что равно приблизительно 0,029 г) и после этого - комплекс CoCl2[PPh2(NMDPP)] [образец G1519] (7,79 мл гептанового раствора при концентрации 2 мг/мл; 2×10-5 моль, что равно приблизительно 15,58 мг), полученный в соответствии с описанием в примере 2. Смесь выдерживали при перемешивании с использованием якоря магнитной мешалки при +20°С на протяжении 60 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,4 г 1,2-синдиотактического полибутадиена: дополнительные характеристики способа и полученного 1,2-синдиотактического полибутадиена приведены в Таблице 3.

Фиг. 18 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного 1,2-синдиотактического полибутадиена.

Фиг. 19 демонстрирует зарегистрированные с использованием метода 1Н-ЯМР (сверху) и метода 13С-ЯМР (снизу) спектры полученного 1,2-синдиотактического полибутадиена.

Фиг. 20 демонстрирует рентгеновский спектр полученного 1,2-синдиотактического полибутадиена.

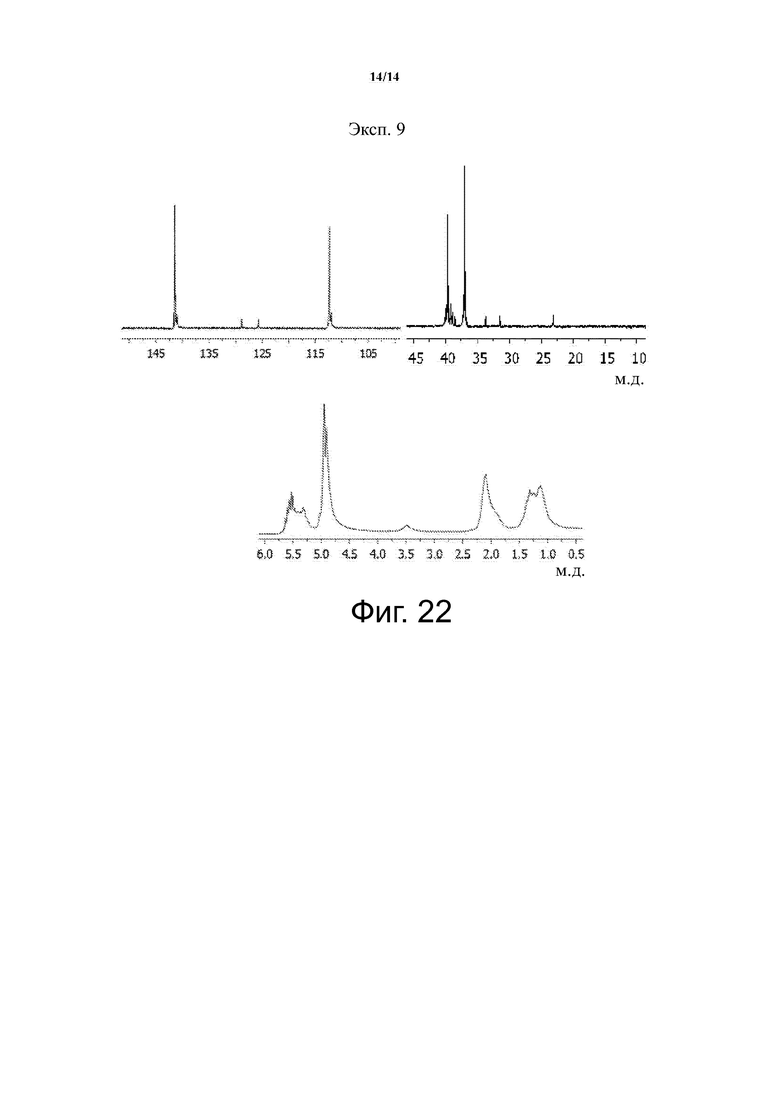

Пример 9

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (-20°С) в пробирке на 25 мл. Затем добавляли 3,85 мл гептана и температуру раствора, полученного таким образом, доводили до 0°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,47 мл; 7,5×10-4 моль, что равно приблизительно 0,044 г) и после этого - комплекс CoCl2[PPh2(NMDPP)] [образец G1519] (11,68 мл гептанового раствора при концентрации 2 мг/мл; 3×10-5 моль, что равно приблизительно 23,36 мг), полученный в соответствии с описанием в примере 2. Смесь выдерживали при перемешивании с использованием якоря магнитной мешалки при 0°С на протяжении 10 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,01 г 1,2-синдиотактического полибутадиена: дополнительные характеристики способа и полученного 1,2-синдиотактического полибутадиена приведены в таблице 3.

Фиг. 21 демонстрирует зарегистрированный с использованием метода ИК-ПФ спектр полученного 1,2-синдиотактического полибутадиена.

Фиг. 22 демонстрирует зарегистрированные с использованием метода 1Н-ЯМР (сверху) и метода 13С-ЯМР (снизу) спектры полученного 1,2-синдиотактического полибутадиена.

Пример 10 (сравнительный)

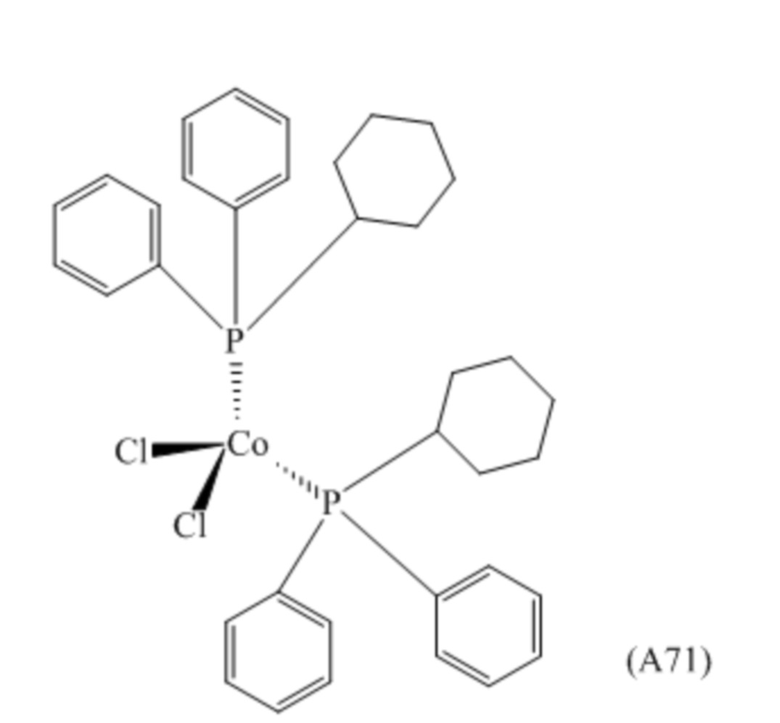

Синтез CoCl2(PPh2Cy) [образец A71]

Безводный дихлорид кобальта (CoCl2) (1,0652 г, 8,2 ммоль) и 60 мл этанола размещали в колбе на 100 мл: полученный синий раствор выдерживали при перемешивании (500 об./мин) при температуре окружающей среды на протяжении 1 часа. Затем добавляли циклогексилдифенилфосфин (4,854 г, 18,1 ммоль), растворенный в этаноле (60 мл): смесь выдерживали при перемешивании (500 об./мин) при температуре окружающей среды на протяжении 24 часов. После этого полученную синюю суспензию отфильтровывали, а полученный остаток промывали с использованием этанола (2 × 10 мл) и пентана (2 × 10 мл) и высушивали в вакууме при температуре окружающей среды, получая 4,738 г твердого продукта, соответствующего комплексу CoCl2(PPh2Cy) со степенью превращения 86,7% по отношению к загруженному безводному дихлориду кобальта (CoCl2).

Элементный анализ [обнаружено (рассчитано) для C44H58Cl2CoP2]: C: 65,0% (64,87%); H: 6,40% (6,35%); Cl: 10,5% (10,64%); P: 9,20% (9,29%); Co: 9,0% (8,84%).

Молекулярная масса: 666,51.

Пример 11 (сравнительный)

2 мл 1,3-бутадиена, что равно приблизительно 1,4 г, конденсировали в холодном состоянии (-20°С) в пробирке на 25 мл. Затем добавляли 14 мл толуола и температуру раствора, полученного таким образом, доводили до +20°С. После этого добавляли метилалюмоксан (МАО) в толуольном растворе (0,315 мл; 5×10-4 моль, что равно приблизительно 0,029 г) и после этого - комплекс CoCl2(PPh2Cy) [образец A71] (1,67 мл толуольного раствора при концентрации 2 мг/мл; 5×10-6 моль, что равно приблизительно 3,34 мг), полученный в соответствии с описанием в примере 10 (сравнительном). Смесь выдерживали при перемешивании с использованием якорной магнитной мешалки при +20°С на протяжении 16 минут. После этого полимеризацию прекращали путем добавления 2 мл метанола, содержащего некоторое количество капель хлористо-водородной кислоты. Вслед за этим полученный полимер коагулировали путем добавления 40 мл метанольного раствора, содержащего 4% антиоксиданта Irganox® 1076 (Ciba), получая 1,4 г полибутадиена: дополнительные характеристики способа и полученного полибутадиена приведены в таблице 3.

Таблица 1

Кристаллографические данные, детали, касающиеся сбора данных, и результаты уточнения для комплекса CoCl2(PtBuPh2) (пример 1) (I)

Таблица 2

Длины связей (Å) и углы (°), выбранные для комплекса CoCl2(PtBuPh2) (пример 1) (I) (а)

(а): каждое представленное значение получали в виде средней величины для всех соответствующих параметров, представленных в структуре.

Группа изобретений относится к способу получения 1,2-синдиотактического полибутадиена в присутствии каталитической системы, содержащей по меньшей мере один кобальтовый комплекс, включающий фосфиновый лиганд, выбираемый из высокостерически-затрудненных ароматических фосфинов и к кобальтовому комплексу, включающему фосфиновый лиганд. Способ получения 1,2-синдиотактического полибутадиена включает полимеризацию 1,3-бутадиена в присутствии каталитической системы, содержащей по меньшей мере один кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I)

где каждый R1 представляет собой трет-бутильную или неоментильную группу, каждый R2 и R3 представляет собой фенильную группу, Х1 и Х2 представляют собой атомы галогена и метилалюмоксан, причем алюмоксан и кобальтовый комплекс находятся в таком соотношении, чтобы молярное отношение между алюминием, присутствующим в алюмоксане, и кобальтом, присутствующим в кобальтовом комплексе, включающем фосфиновый лиганд и описывающемся общей формулой (I), лежало в диапазоне от 10 до 100, при этом способ осуществляют при температуре в диапазоне от 0°С до +20°С. Технический результат – обеспечение возможности получения 1,2-синдиотактического полибутадиена, имеющего следующие характеристики: содержание 1,2-элементарных звеньев 80% или более, содержание синдиотактических триад [(rr)%] 76% или более и температура плавления 139°С или более. Благодаря данным характеристикам, полученный 1,2-синдиотактический полибутадиен может быть выгодным образом использован в различных областях, таких как, например, обувная промышленность, в частности при производстве обувных подошв. 2 н. и 3 з.п. ф-лы, 3 табл., 22 ил., 11 пр.

1. Способ получения 1,2-синдиотактического полибутадиена, включающий полимеризацию 1,3-бутадиена в присутствии каталитической системы, содержащей:

- по меньшей мере один кобальтовый комплекс, включающий фосфиновый лиганд и описывающийся общей формулой (I)

где каждый R1 представляет собой трет-бутильную или неоментильную группу;

каждый R2 и R3 представляет собой фенильную группу;

Х1 и Х2 представляют собой атомы галогена;

- метилалюмоксан;

причем алюмоксан и кобальтовый комплекс находятся в таком соотношении, чтобы молярное отношение между алюминием, присутствующим в алюмоксане, и кобальтом, присутствующим в кобальтовом комплексе, включающем фосфиновый лиганд и описывающемся общей формулой (I), лежало в диапазоне от 10 до 100;

причем способ осуществляют при температуре в диапазоне от 0°С до +20°С.

2. Способ получения 1,2-синдиотактического полибутадиена по п. 1, где атомы галогена выбраны из хлора, брома, иода, предпочтительно представляют собой атомы хлора.

3. Способ получения 1,2-синдиотактического полибутадиена по любому из предшествующих пунктов, где

способ может быть осуществлен в присутствии по меньшей мере одного инертного органического растворителя, выбранного из: насыщенных алифатических углеводородов, таких как бутан, пентан, гексан, гептан или их смеси; насыщенных циклоалифатических углеводородов, таких как циклопентан, циклогексан или их смеси; моноолефинов, таких как 1-бутен, 2-бутен или их смеси; ароматических углеводородов, таких как бензол, толуол, ксилол или их смеси; галогенированных углеводородов, таких как метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол, хлортолуол или их смеси; предпочтительно гексана, гептана, толуола; и/или

концентрация 1,3-бутадиена в упомянутом в способе инертном органическом растворителе находится в диапазоне от 5 до 50 мас.%, предпочтительно в диапазоне от 10 до 20 мас.%, по отношению к совокупной массе смеси из 1,3-бутадиена и инертного органического растворителя.

4. Кобальтовый комплекс, включающий фосфиновый лиганд, выбранный из высокостерически-затрудненного ароматического фосфина, и описывающийся общей формулой (I)

где каждый R1 представляет собой трет-бутильную или неоментильную группу;

каждый R2 и R3 представляет собой фенильную группу;

Х1 и Х2, взаимно идентичные, представляют собой атомы галогена.

5. Кобальтовый комплекс, включающий фосфиновый лиганд, формулы (I) по п. 4, в котором атомы галогена выбраны из хлора, брома, иода, предпочтительно представляют собой атомы хлора.

| WO 2016042014 A1, 24.03.2016 | |||

| WO 2003018649 A1, 06.03.2003 | |||

| US 4182813 A1, 08.01.1980 | |||

| WO 2015068094 A1, 14.05.2015 | |||

| WO 2014097087 A1, 26.06.2014 | |||

| ФОСФИНИЛАМИДИНОВЫЕ СОЕДИНЕНИЯ, МЕТАЛЛОСОДЕРЖАЩИЕ КОМПЛЕКСЫ, КАТАЛИТИЧЕСКИЕ СИСТЕМЫ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОЛИГОМЕРИЗАЦИИ ИЛИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2010 |

|

RU2565045C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННОГО ПОЛИБУТАДИЕНА С ВЫСОКИМ СОДЕРЖАНИЕМ 1,4-ЦИС ЗВЕНЬЕВ | 2013 |

|

RU2618531C2 |

| RICCI G et al | |||

| "Synthesis, structure and butadiene polymerization behavior of CoCl"2(PR"xPh"3"-"x)"2 (R=methyl, ethyl, propyl, allyl, isopropyl, | |||

Авторы

Даты

2022-05-18—Публикация

2018-07-25—Подача