Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения кристаллического 1,2-полибутадиена и, более конкретно, к способу получения 1,2-полибутадиена с высокой степенью кристалличности путем применения специфической каталитической системы, где содержание виниловых связей в полученном полимере высоко, и молекулярная масса указанного полимера является регулируемой.

Известный уровень техники

Обладающий кристалличностью 1,2-полибутадиен получали до настоящего времени с помощью катализатора, содержащего фосфиновый комплекс соли кобальта, триалкилалюминий и воду (патентный документ 1: JP-B-44-32425, патентный документ 2: JP-A-1-249788), катализатора, содержащего фосфиновый комплекс соли кобальта и метилалюмоксан (патентный документ 3: JP-A-8-59733), или катализатора, содержащего суспензию соли кобальта, фосфиновый раствор и метилалюмоксан [непатентный документ 1: Dilip C. D. Nath, Takeshi Shiono and Tomiki Ikeda, Journal of Polymer Science, Vol. 40, 3086-3092 (2002)].

При рассмотрении описанных здесь каталитических систем может быть сделан вывод по аналогии, что фосфиновое соединение, содержащее три ароматические группы, является, по существу, необходимым для получения полимера на основе 1,2-полибутадиена со степенью кристалличности 34% или выше. Однако при использовании таких соединений необходимо снижать температуру полимеризации, что приводит к увеличению количества растворителя, используемого для предупреждения осаждения, и, при получении полимера на основе 1,2-полибутадиена, образующегося по экзотермической реакции, возникает проблема увеличения энергетических потерь, связанная с необходимостью увеличения охлаждающей способности реактора полимеризации.

В указанном выше патентном документе 1 (JP-B4432425) описан пример применения дифенилэтилфосфина в качестве фосфинового соединения, имеющего одну алифатическую группу и две ароматические группы. Однако указано, что при использовании фосфинового соединения образуется аморфный (то есть, другими словами, имеющий степень кристалличности, равную 0%) полимер. Трудно получить полимер на основе 1,2-полибутадиена со степенью кристалличности 34% или выше с помощью фосфиновых соединений, выбранных по аналогии с классом фосфинов, приведенных в качестве конкретных примеров в официальных документах, посвященных данной проблеме, то есть имеющих одну алифатическую группу и две ароматические группы.

Далее, для описанных здесь каталитических систем, в случае использования фосфинового комплекса соли кобальта, оборудование для получения каталитического компонента укрупняется в связи с низкой растворимостью фосфинового комплекса в органическом растворителе, что требует чрезмерных инвестиций. Кроме того, когда используют суспензию хлорида кобальта, эффективность катализатора низкая. Низкая эффективность также приводит к необходимости использования больших количеств катализатора в целях получения полимера, что создает проблемы окрашивания полимера, связанные с остаточным катализатором, и тому подобные.

Настоящее изобретение касается способа получения 1,2-полибутадиена с высокой степенью кристалличности путем использования специфической каталитической системы, где содержание виниловых связей в полученном полимере высоко, и молекулярная масса указанного полимера является регулируемой.

Описание изобретения

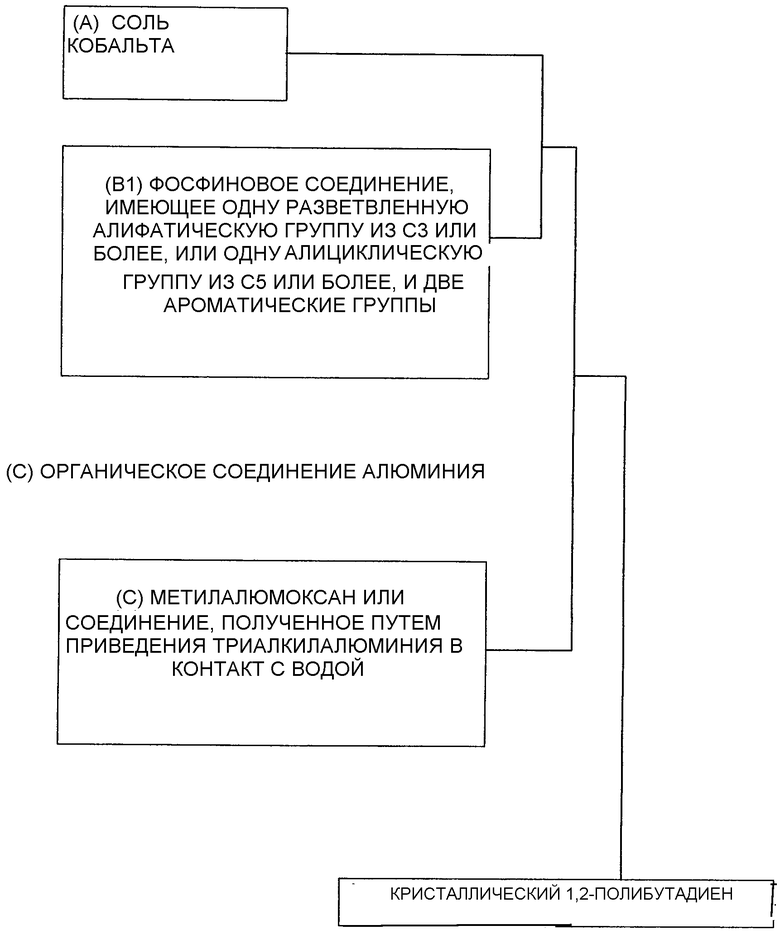

Настоящее изобретение касается способа получения кристаллического 1,2-полибутадиена, отличающегося тем, что 1,3-бутадиен полимеризуют в углеводородном растворителе, используя каталитическую систему, содержащую (A) соль кобальта, (B1) фосфиновое соединение, имеющее одну разветвленную алифатическую группу из 3 или более атомов углерода, или одну алициклическую группу из 5 или более атомов углерода, и две ароматические группы, и (C) алюминийорганическое соединение (здесь далее обозначен как "способ получения 1").

Краткое описание чертежа

Чертеж является схемой технологического процесса, представляющей предпочтительный способ получения кристаллического 1,2-полибутадиена по настоящему изобретению.

Наилучший способ выполнения изобретения

(A) Соль кобальта, используемая в катализаторе по настоящему изобретению, представляет собой соль кобальта с неорганической кислотой, такую как хлорид кобальта, бромид кобальта, иодид кобальта, или тому подобное, и соль кобальта с органической кислотой, такую как октилат кобальта, версатат кобальта или нафтенат кобальта, соль кобальта с органической кислотой более предпочтительна тем, что не содержит атома галогена. Кроме того, из указанных солей, октилат кобальта, версатат кобальта или нафтенат кобальта более предпочтительны с точки зрения высокой растворимости в органическом растворителе.

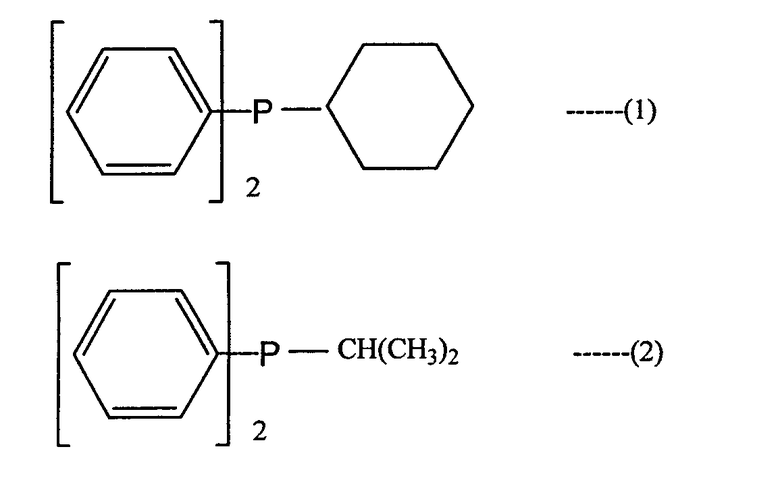

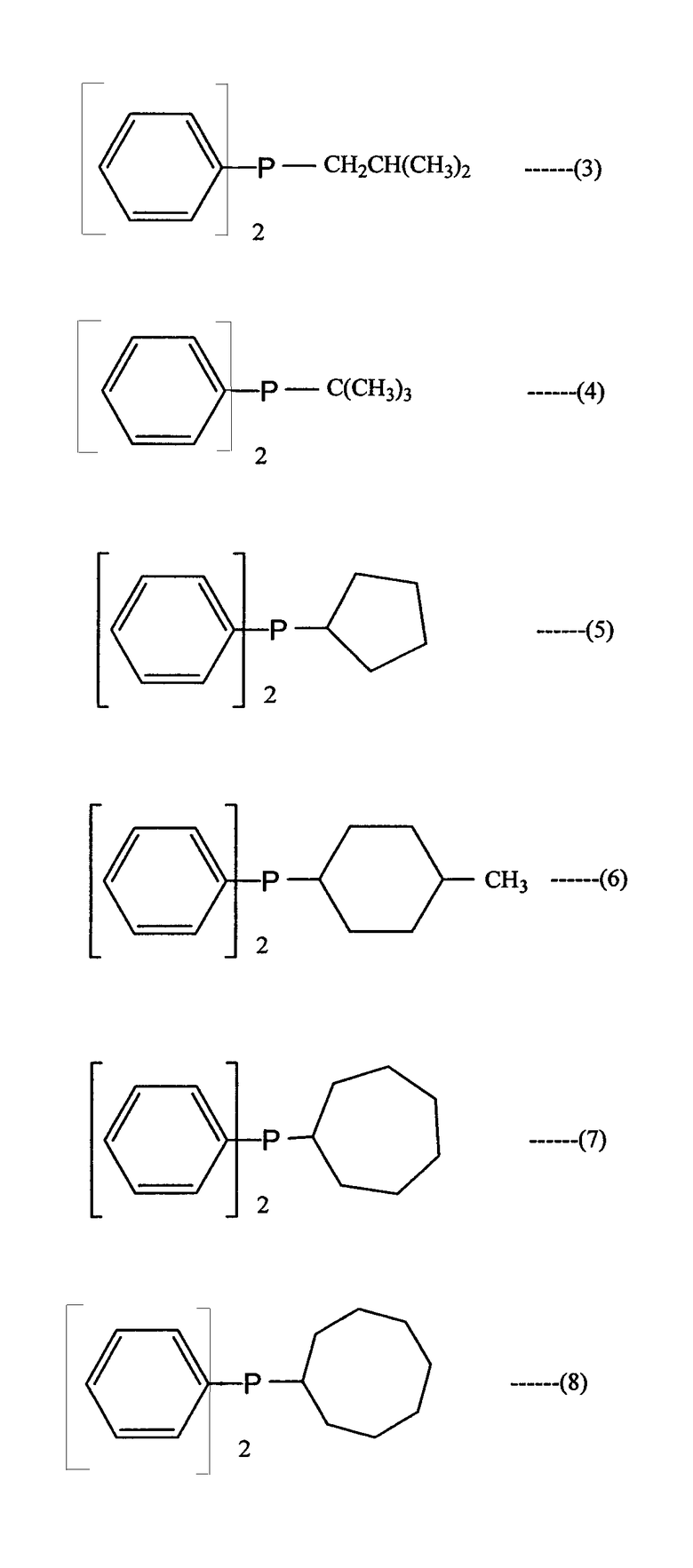

Далее, в качестве (B1) вышеуказанного фосфинового соединения, содержащего одну разветвленную алифатическую группу из 3 или более атомов углерода, или одну алициклическую группу из 5 или более атомов углерода, и две ароматические группы, предпочтительно использовать, например, фосфиновое соединение, содержащее одну разветвленную алифатическую группу из 3 или более атомов углерода, или одну алициклическую группу из 5 или более атомов углерода, и две ароматические группы, такие как фенильные группы, такое как дифенилциклогексилфосфин, представленный формулой (1), дифенилизопропилфосфин, представленный формулой (2), дифенилизобутилфосфин, представленный формулой (3), дифенилтретбутилфосфин, представленный формулой (4), дифенилциклопентилфосфин, представленный формулой (5), дифенил-(4-метилциклогексил)фосфин, представленный формулой (6), дифенилциклогептилфосфин, представленный формулой (7), или дифенилциклооктилфосфин, представленный формулой (8).

Когда используют указанную каталитическую систему, содержащую (A) соль кобальта, (B1) фосфиновое соединение, имеющее одну разветвленную алифатическую группу из 3 или более атомов углерода, или одну алициклическую группу из 5 или более атомов углерода, и две ароматические группы, и (C) органическое соединение алюминия, может быть использована смешанная система из (A)-(C). Однако предпочтительно использовать компонент (C) в комбинации с фосфиновым комплексом соли кобальта, включающим компонент (A) и компонент (B1). Когда используют фосфиновый комплекс соли кобальта, включающий компонент (A) и компонент (B1), можно использовать либо предварительно синтезированный каждый из компонентов, либо способ приведения соли кобальта (A) в контакт с фосфиновым соединением (B1), имеющим одну разветвленную алифатическую группу из 3 или более атомов углерода, или одну алициклическую группу из 5 или более атомов углерода, и две ароматические группы, в системе для полимеризации.

Характерные примеры фосфиновых комплексов солей кобальта, включающих соль кобальта (A) и фосфиновое соединение (B1), имеющее одну разветвленную алифатическую группу из 3 или более атомов углерода, или одну алициклическую группу из 5 или более атомов углерода, и две ароматические группы, включают кобальтбис(дифенилциклогексилфосфин)дихлорид, кобальтбис(дифенилциклогексилфосфин)дибромид, кобальтбис(дифенилизопропилфосфин)дихлорид, кобальтбис(дифенилизопропилфосфин)дибромид, кобальтбис(дифенилизобутилфосфин)дихлорид, кобальтбис(дифенилизобутилфосфин)дибромид, кобальтбис(дифенилтретбутилфосфин)дихлорид, кобальтбис(дифенилтретбутилфосфин)дибромид и тому подобное, и предпочтительными являются кобальтбис(дифенилциклогексилфосфин)дихлорид и кобальтбис(дифенилциклогексилфосфин)дибромид.

Далее, органические соединения алюминия (C) включают метилалюмоксан или соединение, полученное путем приведения триалкилалюминия в контакт с водой.

Из указанных соединений, что касается метилалюмоксана, можно использовать либо заранее синтезированное указанное соединение, либо синтезированное в системе для полимеризации.

Кроме того, вышеуказанным триалкилалюминием является триметилалюминий, триэтилалюминий, триизобутилалюминий, триоктилалюминий или тому подобное, и воду используют в количестве от 0,2 до 1,0, предпочтительно, от 0,3 до 0,75, выражающем молярное соотношение в расчете на атом алюминия в триалкилалюминии.

Что касается способа осуществления контакта триалкилалюминия и воды, вода может быть приведена в контакт с раствором триалкилалюминия в инертном органическом растворителе в любом состоянии: парообразном, жидком или твердом (лед). Кроме того, вода может быть приведена в контакт в растворенном состоянии, диспергированном состоянии или эмульгированном состоянии в инертном органическом растворителе, либо в газообразном состоянии, либо в состоянии водяной пыли, где вода находится в инертном газе.

В катализаторе, используемом в способе получения 1 по настоящему изобретению, расходное отношение соли кобальта (А) и фосфинового соединения (В1) составляет, предпочтительно, 1-5 моль фосфинового соединения (В1) на моль соли кобальта (А).

Далее, используемое количество фосфинового комплекса соли кобальта, содержащего компоненты (А) и (В1), находится в пределах от 5.000 до 150.000, предпочтительно, от 10.000 до 100.000, выраженное через молярное отношение 1,3-бутадиена и атома кобальта в фосфиновом комплексе (1,3-бутадиен/Со). Когда 1,3-бутадиен/Со (молярное отношение) составляет менее 5.000, механическая прочность полученного полимера является низкой. С другой стороны, превышение 150.000 приводит к пониженной полимеризационной активности.

Далее, используемое количество компонента (С) (алюминийорганического соединения) находится в пределах от 500 до 4.000, предпочтительно, от 800 до 2.000, выраженное через молярное отношение 1,3-бутадиена и атома алюминия в компоненте (С) (1,3-бутадиен/Al). Когда 1,3-бутадиен/Al (молярное отношение) составляет менее 500, это экономически не выгодно. С другой стороны, превышение 4.000 приводит к пониженной полимеризационной активности. Отношение атома алюминия компонента (С) и атома кобальта фосфинового комплекса соли кобальта, содержащего компоненты (А) и (В1) (Al/Со), обычно составляет от 5 до 300 и, предпочтительно, приблизительно от 7,5 до 100. Когда Al/Со (атомное отношение) составляет менее 5, полимеризационная активность понижена. С другой стороны, превышение 300 экономически не выгодно.

Катализатор, используемый в способе получения 1 по настоящему изобретению, получают путем смешивания каталитических компонентов в инертном растворителе в любом порядке. Предпочтительно, как показано на Фиг.1, соли кобальта (А) дают взаимодействовать с фосфиновым соединением (В1) в инертном органическом растворителе, что приводит к образованию фосфинового комплекса соли кобальта, затем к указанной смеси добавляют компонент (С) для получения катализатора по настоящему изобретению, и 1,3-бутадиен полимеризуют в углеводородном растворителе, используя данный катализатор, получая таким образом кристаллический 1,2-полибутадиен.

Кроме того, количество используемой соли кобальта (А) находится в пределах от 5.000 до 200.000, предпочтительно, от 10.000 до 150.000, выраженное через молярное отношение 1,3-диена и атома кобальта (1,3-диен/Со). Когда 1,3-диен/Со (молярное отношение) составляет менее 5.000, механическая прочность полученного полимера является низкой. С другой стороны, превышение 200.000 приводит к пониженной полимеризационной активности.

Далее, используемое количество компонента (С) (алюминоксан) находится в пределах от 500 до 4.000, предпочтительно, от 1000 до 3.000, выраженное через молярное отношение 1,3-диена и атома алюминия в компоненте (С) (1,3-диен/Al). Когда 1,3-диен/Al (молярное отношение) составляет менее 500, это экономически не выгодно. С другой стороны, превышение 4.000 приводит к пониженной полимеризационной активности. Отношение атома алюминия компонента (С) и атома кобальта фосфинового комплекса соли кобальта, содержащего компоненты (А) и (B1) (Al/Co), обычно составляет от 5 до 300 и, предпочтительно, приблизительно от 7,5 до 100. Когда Al/Со (атомное отношение) составляет менее 5, полимеризационная активность понижена. С другой стороны, превышение 300 экономически не выгодно.

В качестве инертных органических растворителей, используемых в целях получения катализаторов в вышеуказанных способах получения 1 и 2 по настоящему изобретению, может быть использован, например, ароматический углеводород, такой как бензол, толуол или ксилол, алифатический углеводород, такой как бутен, пентан, пентен, гексан, гептан или октан, алициклический углеводород, такой как циклопентан или циклогексан, хлорированный углеводород, такой как метиленхлорид, 1,2-дихлорэтан, 1,1,1-трихлорэтан, хлорбензол, о-дихлорбензол или п-дихлорбензол, и смеси указанных растворителей.

В качестве инертных органических растворителей, используемых для получения катализаторов, предпочтительно также использовать такие же растворители, как и для катализаторов полимеризации.

Далее, катализатор может быть получен предварительным смешиванием соответствующих компонентов перед приведением их в контакт с 1,3-бутадиеном по настоящему изобретению, или может быть также получен смешиванием соответствующих компонентов в присутствии сопряженного диена в реакторе для полимеризации.

По настоящему изобретению 1,2-полибутадиен со степенью кристалличности от 5% до 40% может быть получен путем полимеризации 1,3-бутадиена в углеводородном растворителе с использованием каталитической системы, содержащей компоненты (А), (В1) и (С).

По настоящему изобретению вместе с 1,3-бутадиеном также может быть использован другой сопряженный диен, отличный от указанного 1,3-бутадиена, в количестве порядка 10 массовых % или менее. Сопряженные диены, отличные от 1,3-бутадиена, используемые по настоящему изобретению, включают 4-алкил-замещенный-1,3-бутадиен, 2-алкил-замещенный-1,3-бутадиен и тому подобное. Из указанных соединений, 4-алкил-замещенные-1,3-бутадиены включают 1,3-пентадиен, 1,3-гексадиен, 1,3-гептадиен, 1,3-октадиен, 1,3-нонадиен, 1,3-декадиен и тому подобное. Кроме того, характерные примеры 2-алкил-замещенных-1,3-бутадиенов включают 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2-пропил-1,3-бутадиен, 2-изопропил-1,3-бутадиен, 2-бутил-1,3-бутадиен, 2-изобутил-1,3-бутадиен, 2-амил-1,3-бутадиен, 2-изоамил-1,3-бутадиен, 2-гексил-1,3-бутадиен, 2-циклогексил-1,3-бутадиен, 2-изогексил-1,3-бутадиен, 2-гептил-1,3-бутадиен, 2-изогептил-1,3-бутадиен, 2-октил-1,3-бутадиен, 2-изооктил-1,3-бутадиен и тому подобное. Из указанных сопряженных диенов, предпочтительные примеры сопряженных диенов, используемых в смеси с 1,3-бутадиеном, включают изопрен и 1,3-пентадиен.

Углеводородные растворители, используемые в качестве растворителей полимеризации, включают, например, ароматический углеводород, такой как бензол, толуол или ксилол, алифатический углеводород, такой как бутен, пентан, пентен, гексан, гептан или октан, алициклический углеводород, такой как циклопентан или циклогексан, хлорированный углеводород, такой как метиленхлорид, 1,2-дихлорэтан, 1,1,1-трихлорэтан, хлорбензол, о-дихлорбензол или п-дихлорбензол и смесь указанных растворителей. Предпочтительные примеры таких растворителей включают циклогексан, гептан, толуол, метиленхлорид и тому подобное. Что касается негалогеновых серий, более предпочтительным является не содержащий галоген углеводородный растворитель, такой как циклогексан, гептан или толуол.

Температура полимеризации составляет приблизительно от -20°C до +120°C и, предпочтительно, от +10°C до +90°C. Реакция полимеризации может быть осуществлена либо в системе периодического действия, либо в системе непрерывного действия. Концентрация мономера в растворителе составляет обычно от 5 до 80 массовых % и, предпочтительно, от 8 до 40 массовых %.

Кроме того, при получении полимера необходимо обратить внимание на то, чтобы максимально избежать загрязнения полимеризационной системы соединением, обладающим инактивирующим действием, таким как кислород, вода или диоксид кремния, в целях предупреждения инактивации катализатора и полимера по настоящему изобретению.

Если реакцию полимеризации осуществляют до требуемой степени, к реакционной смеси добавляют агент, обрывающий цепь при полимеризации, такой как спирт, антиоксидант, противостаритель, поглотитель ультрафиолетовых лучей и тому подобное и затем полимер, полученный общепринятым способом, выделяют, промывают и сушат, получая требуемый 1,2-полибутадиен.

1,2-Полибутадиен, полученный способом получения по данному изобретению, имеет содержание виниловых связей 85% или более, предпочтительно 90% или более.

Далее, степень кристалличности 1,2-полибутадиена, полученного по настоящему изобретению, предпочтительно составляет от 5 до 40% и, более предпочтительно, от 10 до 35%. Величина ниже 5% приводит к низкой механической прочности, тогда как величина свыше 40% приводит к плохой способности к переработке. Степень кристалличности регулируют температурой полимеризации или тому подобным.

Кроме того, молекулярная масса 1,2-полибутадиена, полученного по настоящему изобретению, обычно находится в пределах от 100.000 до 600.000, выраженная через среднемассовую молекулярную массу полистирола. Величина ниже 100000 приводит к низкой прочности, тогда как превышение 600.000 приводит к плохой способности к переработке. Молекулярную массу регулируют через атомное соотношение атом алюминия/атом кобальта.

С точки зрения проблем, связанных с окружающей средой, желательно, чтобы содержание атомов галогена в полученном таким образом 1,2-полибутадиене по настоящему изобретению было низким и составляло 200 ч/млн или менее, более предпочтительно 100 ч/млн или менее и, в особенности предпочтительно, 50 ч/млн или менее. Величина выше 200 ч/млн приводит к увеличению количества материалов, представляющих собой эндокринный разрушитель, образующихся в некоторых случаях при обжигании.

В данном случае содержание атомов галогена в образующемся полимере легко регулировать, доводя до величины 200 ч/млн или менее, путем использования негалогеновой соли кобальта в каталитической системе, в частности, в компоненте (B1) или компоненте (B), и путем использования вышеуказанного негалогенового углеводородного растворителя в качестве растворителя для получения катализатора или растворителя для полимеризации.

Кристаллический 1,2-полибутадиен, полученный по настоящему изобретению, смешивают в виде сырой смолы или сырого каучука, либо по отдельности, либо в смеси, с другой синтетической смолой, синтетическим каучуком или натуральным каучуком, дополнительно наполняют, при необходимости, технологическим маслом, и затем добавляют обычные агенты компаундирования для резины, такие как наполнитель, такой как сажа, вулканизирующий агент и ускоритель вулканизации, чтобы осуществить вулканизацию резиновой смеси, и тем самым обеспечивают возможность применения в областях, где требуются хорошие механические характеристики и прочность на истирание, например, для изготовления шин, шлангов, лент, пенистых материалов, материалов для изготовления обуви, листового материала, пленок, труб, упаковочных материалов, модификаторов каучука, фоточувствительных материалов и других различных промышленных изделий.

ПРИМЕРЫ

Настоящее изобретение иллюстрируется более подробно ссылкой на следующие примеры, но изобретение не может рассматриваться как ограничиваемое приведенными примерами до тех пор, пока указанные примеры не выходят за пределы сущности изобретения.

В примерах, части и проценты являются массовыми, если не оговорено особо.

Далее, различные измерения в примерах осуществляют следующими способами.

Содержание виниловых связей (содержание 1,2-связи) 1,2-полибутадиена определяют методом инфракрасных спектров поглощения (метод Morero).

Степень кристалличности 1,2-полибутадиена вычисляют из плотности, измеренной методом вытеснения воды underwater substitution method, принимая плотность 1,2-полибутадиена при степени кристалличности 0%, равной 0,889 г/см3, и плотность 1,2-полибутадиена при степень кристалличности 100%, равной 0,963 г/см3.

Среднемассовую молекулярную массу (Mw) измеряют методом гель-проникающей хроматографии (ГПХ) при 40°C, используя тетрагидрофуран в качестве растворителя.

Содержание атомов галогена определяют флуоресцентным измерением в рентгеновских лучах (FP-метод).

Индекс текучести расплава (MI), отвечающий количеству (г) смолы, вытекающему за период времени, соответствующий 10 минутам, в условиях температуры, равной 150°C, и нагрузки, равной 2,16 килограмм, определяют с помощью вискозиметра для определения индекса расплава.

ПРИМЕР 1

Получение раствора кобальтбис(дифенилциклогексилфосфин)-дихлорида

В атмосфере сухого азота, 2,2 г безводного хлорида кобальта, 8,0 г дифенилциклогексилфосфина и 125 г метиленхлорида вносят в сосуд для реакций под давлением на 300 мл и перемешивают при нагревании на водяной бане с постоянной температурой 35°C в течение 4 часов, последующее отделение осадка дает 8% раствор кобальтбис(дифенилциклогексилфосфин)дихлорида в метиленхлориде. Полученный раствор разбавляют метиленхлоридом и используют в виде 0,4% раствора.

Полимеризация 1,3-бутадиена:

В атмосфере сухого азота, 25 г 1,3-бутадиена (BD) и 125 г циклогексана вносят в сосуд для реакций под давлением на 300 мл и каждый из растворов: 0,4% раствор кобальтбис(дифенилциклогексилфосфин)дихлорида, полученный ранее, и 1% (в расчете на атомы Al) раствор метилалюмоксана в толуоле, добавляют так, чтобы получить BD/Co (молярное соотношение)=30.000 и Al/Co (атомное соотношение)=20, соответственно, после чего полимеризуют при нагревании на водяной бане с постоянной температурой 50°C в течение 120 минут.

Обрыв реакции осуществляют, добавляя небольшое количество этанола в качестве обрывающего цепь агента.

Затем, 2,6-дитретбутил-п-крезол добавляют в количестве 0,3 части на 100 частей полимера и нагревают на горячей плите для удаления растворителей, получая таким образом полимер. Степень полимеризационного превращения рассчитывают по выходу. После чего измеряют содержание галогена в полимере. Результаты приведены в таблице 1.

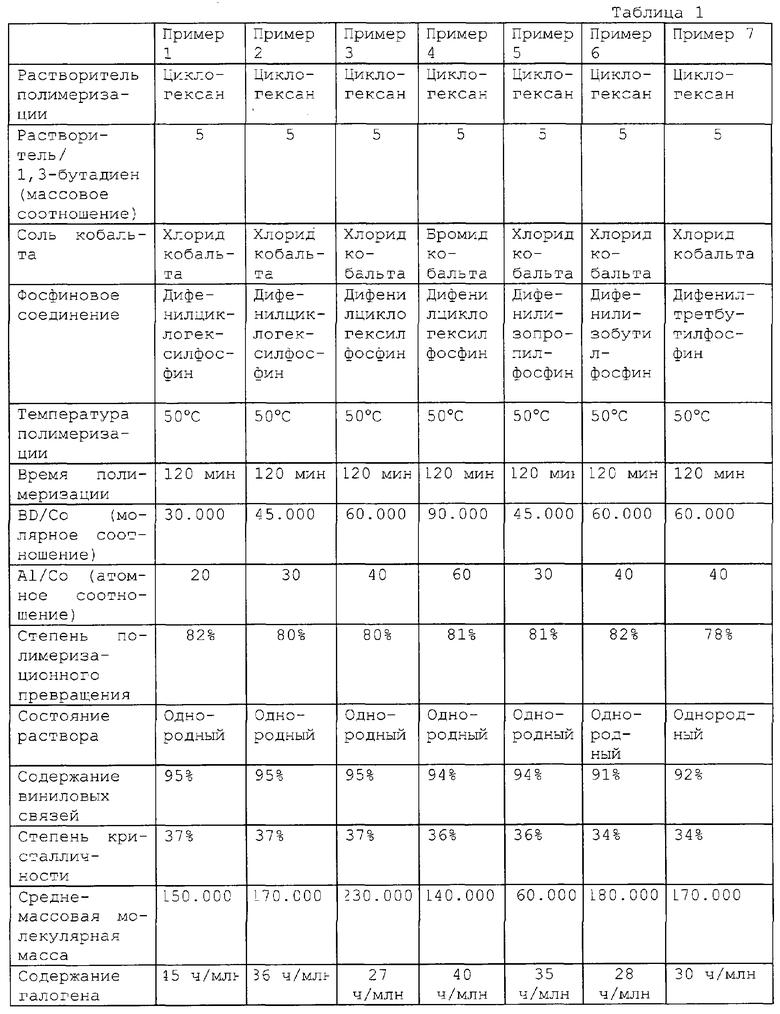

ПРИМЕРЫ 2-7

Применяя ту же методику, что в примере 1, и используя соли кобальта и соединения фосфина, представленные в таблице 1, получают растворы фосфиновых комплексов солей кобальта, и полимеризацию 1,3-бутадиена проводят в условиях соотношений BD/Co и соотношений Al/Co, приведенных в таблице 1. Результаты представлены в таблице 1.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-4

Применяя ту же методику, что в примере 1, и используя соли кобальта и соединения фосфина, представленные в таблице 1, получают растворы фосфиновых комплексов солей кобальта, и полимеризацию 1,3-бутадиена проводят в условиях соотношений BD/Co и соотношений Al/Co, приведенных в таблице 1. Результаты представлены в таблице 2.

1,3-бутадиен (массовое соотношение)

соединение

Как следует из таблиц 1 и 2, оказывается, что полимеры с высокой степенью кристалличности могут быть получены при температуре полимеризации 50°C в примерах 1-7, но температура полимеризации должна быть снижена до 30°C в сравнительных примерах 1-4 для получения эквивалентной степени кристалличности. Следовательно, в примерах 1-7 требуется более короткое время полимеризации, а в сравнительных примерах 2 и 4 требуется более длительное время полимеризации, которое на практике является проблемным.

ПРИМЕР 8

Получение раствора фосфинового комплекса

Применяя ту же методику, что в примере 1, и используя соль кобальта и соединение фосфина, представленные в таблице 3, получают раствор фосфинового комплекса соли кобальта.

Полимеризация 1,3-бутадиена

В атмосфере сухого азота, 25 г 1,3-бутадиена (BD) и 250 г метиленхлорида вносят в сосуд для реакций под давлением на 300 мл и количество воды в системе доводят до вода/Al (молярное соотношение)=0,7. В состоянии охлаждения до 10°C добавляют 8% раствор триизобутилалюминия в метиленхлориде так, чтобы получить BD/Co (молярное соотношение)=20.000 и Al/Co (атомное соотношение)=20, после чего тщательно перемешивают. Затем полученный раствор фосфинового комплекса соли кобальта добавляют так, чтобы получить BD/Co (молярное соотношение)=20.000, и после этого сосуд тотчас же помещают на водяную баню с постоянной температурой 20°C, осуществляя впоследствии полимеризацию в течение 60 минут.

Обрыв реакции осуществляют, добавляя небольшое количество этанола в качестве обрывающего цепь агента. Затем, 2,6-дитретбутил-п-крезол добавляют в количестве 0,3 части на 100 частей полимера и нагревают на горячей плите для удаления растворителей, получая таким образом полимер. Степень полимеризационного превращения рассчитывают по выходу. Результаты приведены в таблице 3.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 5-7

Применяя ту же методику, что в примере 8, и используя соли кобальта и соединения фосфина, представленные в таблице 2, получают растворы фосфиновых комплексов солей кобальта, и полимеризацию 1,3-бутадиена проводят в условиях соотношений BD/Co и соотношений Al/Co, приведенных в таблице 3. Результаты представлены в таблице 3.

5

1,3-бутадиен (массовое соотношение)

Как следует из таблицы 3, оказывается, что полимер с высокой степенью кристалличности получен при температуре полимеризации 20°C в примере 8, но полимеры с низкой степенью кристалличности получены при температуре полимеризации 20°C в сравнительных примерах 5 и 7. С другой стороны, оказывается, что температура полимеризации должна быть снижена до -5°C в сравнительном примере 6 в целях получения эквивалентной степени кристалличности. Следовательно, в примере 8 требуется более короткое время полимеризации, а в сравнительном примере 6 требуется более длительное время полимеризации, которое на практике является проблемным.

Как указано выше, в известном способе, описанном в JP-B-44-32425, JP-A-1-249788 и JP-A-8-59733, который может рассматриваться как аналогичный, то есть в случае, когда фосфиновое соединение, содержащее три ароматические группы, используют в качестве фосфинового соединения, в эквивалентных условиях получают более низкую степень кристалличности. Если предполагается получить полимер с эквивалентной степенью кристалличности, необходимо снижать температуру полимеризации, что приводит к увеличению количества растворителя, используемого для предупреждения осаждения, и, при получении 1,2-полибутадиена, образующегося по экзотермической реакции, возникает проблема увеличения энергетических потерь, связанная с необходимостью увеличения охлаждающей способности реактора полимеризации. Таким образом очевидно, что способ является непригодным для применения в промышленном масштабе.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Кристаллический 1,2-полибутадиен, полученный по настоящему изобретению, смешивают в виде сырой смолы или сырого каучука, либо по отдельности, либо в смеси, с другой синтетической смолой, синтетическим каучуком или натуральным каучуком, дополнительно наполняют, при необходимости, технологическим маслом, и затем добавляют обычные агенты компаундирования для резины, такие как наполнитель, такой как сажа, вулканизирующий агент и ускоритель вулканизации, чтобы осуществить вулканизацию резиновой смеси, и тем самым обеспечивают возможность применения в областях, где требуются хорошие механические характеристики и прочность на истирание, например, для изготовления шин, шлангов, лент, пенистых материалов, материалов для изготовления обуви, листового материала, пленок, труб, упаковочных материалов, модификаторов каучука, фоточувствительных материалов и других различных промышленных изделий.

Изобретение относится к способу получения кристаллического 1,2-полибутадиена с высокой степенью кристалличности. Получают кристаллический 1,2-полибутадиен полимеризацией 1,3-бутадиена в углеводородном растворителе с использованием каталитической системы, содержащей (А) соль кобальта, (В1) фосфиновое соединение, имеющее одну разветвленную алифатическую группу из 3 или более атомов углерода, или одну алициклическую группу из 5 или более атомов углерода, и дифенил, и (С) метилалюмоксан или соединение, полученное путем приведения триалкилалюминия в контакт с водой. Технический результат состоит в том, что получают 1,2-полибутадиен с высоким содержанием виниловых связей и регулируемой молекулярной массой. 8 з.п. ф-лы, 1 ил., 3 табл.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 1994 |

|

RU2072362C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНДИОТАКТИЧЕСКОГО 1,2-ПОЛИБУТАДИЕНА | 2000 |

|

RU2177008C2 |

| US 4182813 A, 08.01.1980. | |||

Авторы

Даты

2006-09-20—Публикация

2003-07-18—Подача