Изобретение относится к области неразрушающего контроля материалов изделий из металла, и может быть использовано для обнаружения дефектов поверхности изделий сортового проката, например, прутков, а также труб.

Широко известны устройства для магнитного или вихретокового контроля сортового проката и труб, представляющие собой установленные на столах измерительные модули, включающие вихретоковые или магнитные датчики, относительно которых перемещают объекты контроля при помощи транспортного рольганга. При этом, при прохождении над дефектами, имеющимися на поверхности объекта контроля, датчики вырабатывают электрические сигналы, амплитуда которых зависит от глубины и размеров этих дефектов.

В частности, известна конструкция установки для бесконтактного ультразвукового, и/или вихретокового, и/или магнитного контроля цилиндрических изделий по патенту на полезную модель РФ № 139681, опубл. 20.04.2014, МПК G01N 29/04 (выбранная в качестве прототипа), включающая транспортную систему, предназначенную для транспортировки объектов ультразвукового или магнитного контроля, статорную часть, расположенную в процессе контроля неподвижно или условно неподвижно относительно транспортного конвейера, полый ротор, на борту которого размещены по крайней мере два многоканальных магнитных, вихретоковых или электромагнитно-акустических преобразователя с приводами и элементами подвески, соединенные с ними блоки аналоговой электроники, систему передачи питающего напряжения на элементы, находящиеся на роторе, систему передачи информативных сигналов с ротора в электронные модули, расположенные неподвижно относительно транспортной системы, и вычислительный комплекс, содержащий компьютер, на борту ротора дополнительно размещены: механические, электрические и электронные элементы управления приводами ультразвуковых, магнитных или вихретоковых преобразователей, позволяющие оперативно и дистанционно изменять орбиту вращения указанных выше преобразователей, блоки аналого-цифрового преобразования и цифровой обработки сигналов, а так же стандартные порты и устройства для передачи цифровых сигналов непосредственно в компьютер вычислительного комплекса, при этом все информативные сигналы, по крайней мере, большая часть информативных сигналов с борта ротора передаются в цифровом виде, в качестве системы передачи информативных сигналов с борта ротора на компьютер используется устройство для беспроводной передачи информации, состоящее из передатчика, закрепленного на борту ротора и приемника, установленного на статорной части установки.

Для обеспечения работы данной установки, а также другим ей подобным устройствам, необходимо, чтобы зазор между поверхностью объекта контроля и датчиками был относительно небольшим – порядка одного миллиметра и при этом относительно стабильным по всей длине объекта контроля. Поэтому такие устройства в основном применяют для контроля изделий круглого сечения. Отсюда следуют два существенных конструктивных недостатка таких устройств:

- с их помощью невозможно контролировать объекты контроля любого другого сечения, кроме круглого, например, шестигранного или прямоугольного;

- вращающиеся датчики могут быть легко повреждены дефектами и неровностями, имеющимися на поверхности объекта контроля.

Всё это накладывает очень жесткие требования как к стабильности формы объекта контроля, так и к его кривизне и положению на транспортном рольганге, что снижает уровень безопасности применения таких устройств.

Другим общим недостатком известных устройств является их относительно низкая разрешающая способность как вдоль направления перемещения объекта контроля, так и поперёк него.

Например, приёмные катушки вихретоковых датчиков имеют характерный размер от нескольких миллиметров до нескольких десятков миллиметров. Поэтому, все изменения измеряемых параметров объекта контроля будут происходить именно на этой характерной базе, что ограничивает точность определения размеров и формы обнаруживаемых дефектов, особенно в отношении небольших дефектов. Также известно, что наилучшим применением таких устройств является обнаружение преимущественно продольно ориентированных дефектов поверхностей, имеющих протяженность в направлении транспортировки объекта контроля, соизмеримую с физическими размерами приёмных катушек. По этой причине известные устройства плохо применимы для обнаружения дефектов с поперечной ориентацией.

Кроме того, особенностью указанных устройств является использование в них, как правило, лишь одной пары датчиков, расположенных оппозитно, что обусловлено тем, что датчики, вращающиеся на сравнительно небольшой орбите, равной или близкой к половине диаметра сечения объекта контроля, не должны физически мешать друг другу. По этой причине для обеспечения высокой производительности контроля возникает необходимость вращения датчиков с максимально высокой угловой скоростью, что оказывает негативное влияние на безопасность работы устройства, так как высокая угловая скорость вращения датчиков может увеличивать вероятность их разрушения при столкновениях с выступающими наружу дефектами поверхности, а также ускоряет износ подшипников, что приводит к снижению эксплуатационной надежности оборудования.

К другим недостаткам известных устройств также относится необходимость точной настройки орбиты вращения датчиков относительно размеров сечения объекта контроля. Эта ответственная процедура требует от операторов высокой концентрации внимания, а значит, несёт в себе риск негативного проявления человеческого фактора. Кроме того, необходимость точной регулировки орбиты вращения датчиков существенным образом усложняет конструкцию измерительного модуля.

Настоящим изобретением решаются технические проблемы, обусловленные конструктивными недостатками известных устройств для магнитного или вихретокового контроля круглых заготовок и труб, в том числе их сложность, наличие ограничений по форме профиля объектов контроля, низкая разрешающая способность измерительных устройств и существующие ограничения их функциональных возможностей по обнаружению разнообразно ориентированных дефектов поверхностей объектов контроля.

Техническим результатом настоящего изобретения является расширение области применения устройства для обнаружения дефектов на поверхности сортового проката и труб любых сечений, улучшение возможностей по обнаружению разнообразно ориентированных дефектов поверхностей объектов контроля, повышение эксплуатационной надежности устройства, упрощение его конструкции и повышение разрешающей способности его измерительного модуля.

Указанный технический результат достигается с помощью устройства для обнаружения дефектов на поверхности сортового проката и труб, содержащего рольганг для транспортировки объекта контроля, регулируемый по высоте стол и установленный на нём измерительный модуль содержащий, как минимум, два вращающихся датчика, предназначенных для измерения параметров, характеризующих физические свойства поверхности объекта контроля и/или регистрации их изменений, при этом в качестве датчиков используют лазерные профилометры (их альтернативное название – лазерные триангуляционные датчики), расположенные, как правило, на равном угловом расстоянии друг от друга вокруг объекта контроля, и, как правило, в одном сечении относительно оси транспортного рольганга, причём их измерительная линия ориентирована вдоль направления транспортировки объекта контроля, при этом минимальное количество N вращающихся лазерных профилометров определяют по формуле:

N ≥ Vmax / B x ωmax (1), где:

Vmax – максимальная (требуемая из соображений достижения заданной производительности устройства) скорость объекта контроля, мм/с;

B – рабочая зона лазерного профилометра в направлении транспортировки объекта контроля, мм;

ωmax – максимально-допустимая угловая скорость вращения лазерных профилометров, оборотов/с, которую определяют по формуле:

ωmax = d x F / πD (2), где:

d – минимальный характерный размер дефекта в направлении, перпендикулярном транспортировке объекта контроля;

F – частота осуществляемых лазерным профилометром измерений;

D – минимальный диаметр окружности, в которую может быть вписано сечение объекта контроля.

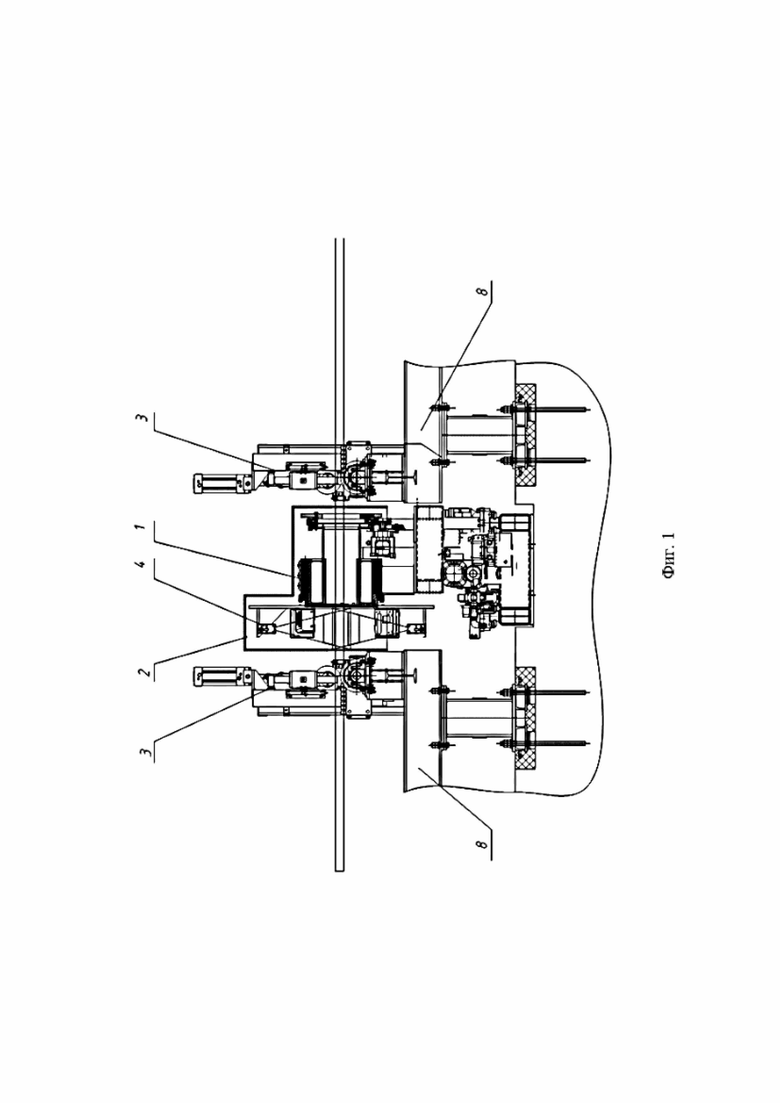

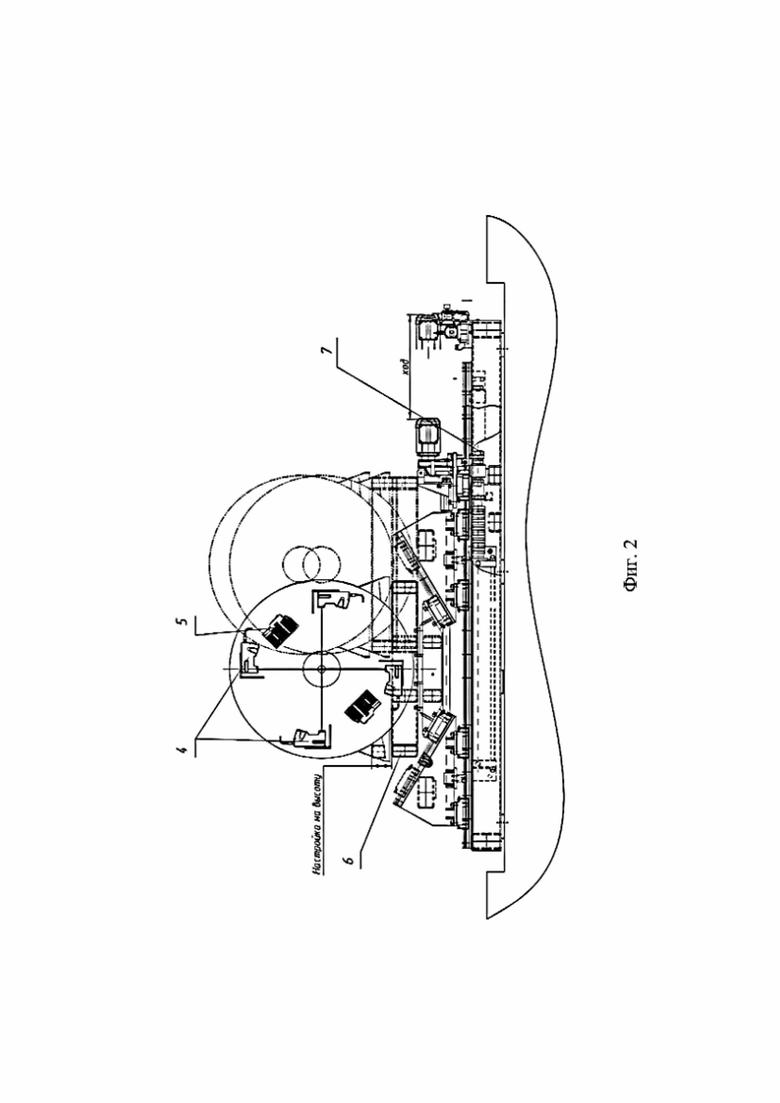

На фигурах 1 и 2 показан пример исполнения конструкции заявляемого устройства, на которых обозначены:

1 - Измерительный модуль;

2 - Кожух безопасности;

3 - Стабилизирующие прижимные ролики;

4 - Лазерный профилометр;

5 - Блок дефектоскопической электроники;

6 - Механизм подъёма устройства;

7 - Механизм горизонтального перемещения;

8 - Рольганг.

Устройство для обнаружения дефектов на поверхности сортового проката и труб содержит четыре вращающихся на одинаковой орбите лазерных профиломера 4, которые установлены на вращающемся измерительном модуле 1. Стабилизирующие прижимные ролики 3, расположенные на входе и выходе устройства служат для фиксации транспортируемых по рольгангу 8 объектов контроля.

Блоки дефектоскопической электроники 5 обеспечивают предварительную обработку сигналов, поступающих с лазерных профилометров 4 и их передачу в компьютер (на Фигурах компьютер не показан). Механизм подъёма устройства 6 над линией рольганга 8 обеспечивает его регулировку по высоте, а механизм горизонтального перемещения 7 обеспечивает вывод устройства в зону обслуживания. Безопасность оператора обеспечивает кожух безопасности 2.

Заявляемое устройство работает следующим образом:

Первый подлежащий контролю объект контроля входит в зону контроля и на ходу прижимается входным стабилизирующим роликом 3. Двигаясь далее по рольгангу 8, объект контроля достигает сечения, в котором вращаются лазерные профилометры 4.

При этом, их количество, например, N = 4 должно удовлетворять формуле (1), для чего формулу (1) применяют для конкретных условий в виде:

N ≥ V / B x ω (3).

Например, если скорость объекта контроля составляет V = 1500 мм/с; ширина захвата лазерного профилометра В = 200 мм в направлении транспортировки объекта контроля, а угловая скорость вращения профилометров ω = 2 об/с, то в данном случае, условие (3) выполняется, поскольку 4 > 1500/200 х 2 = 3,75. Это означает, что количество лазерных профилометров выбрано правильно и на скорости V = 1500 мм/с обеспечивается полное (без пропусков) покрытие поверхности заготовки лазерными профиломерами.

Затем рассчитывают минимальный в направлении вращения профиломеров 4 (или, что тоже самое, в направлении, перпендикулярном оси заготовки), размер обнаруживаемого дефекта d.

Например, если частота F = 4000 Гц, а сечение объекта контроля круглое диаметром D = 100 мм, то из формулы (2) следует, что:

d = πD х ω / F (4).

Подставив в формулу (4) конкретные значения, получают значение размера обнаруживаемого дефекта:

d = π х 100 х 2 /4000 = 0,157 мм.

То есть, минимальный размер дефекта в направлении, перпендикулярном оси объекта контроля составляет 157 микрон.

В случае, например, если необходимо обнаруживать дефект вдвое меньших размеров (d = 80 микрон), то, как это видно из формулы (4), необходимо либо вдвое увеличить рабочую частоту измерений F – до 8 кГц, либо вдвое уменьшить угловую скорость ω вращения лазерных профилометров – до 1 оборота в секунду.

Также из формулы (4) видно, что уменьшение диаметра объекта контроля в два раза автоматически приводит к удвоению разрешающей способности (или, что тоже самое, к уменьшению минимально- обнаруживаемого дефекта размером d) в направлении вращения лазерных профиломеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для иммерсионного ультразвукового контроля | 2020 |

|

RU2723913C1 |

| УСТРОЙСТВО ДЛЯ СПЛОШНОГО СКАНИРУЮЩЕГО КОНТРОЛЯ КАЧЕСТВА НЕПОВОРОТНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2011 |

|

RU2455625C1 |

| Способ получения виртуальных моделей длинномерных изделий | 2020 |

|

RU2754762C1 |

| Устройство для ультразвукового контроля круглого проката и труб | 2017 |

|

RU2655048C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397491C1 |

| СПОСОБ БЕСКОНТАКТНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СОРТОВОГО ПРОКАТА И ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2238553C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ НА ПОВЕРХНОСТИ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2561250C2 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КОЛЁСНЫХ ПАР ВАГОНОВ | 2020 |

|

RU2744644C1 |

| Устройство для обнаружения зон с неоднородными физическими свойствами в изделиях из металлопроката | 2021 |

|

RU2767939C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТАЛЬНОГО ЛИСТА, ДВИЖУЩЕГОСЯ ПО РОЛЬГАНГУ, И ЛАЗЕРНАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2621490C1 |

Использование: для обнаружения дефектов на поверхности сортового проката и труб. Сущность изобретения заключается в том, что устройство для обнаружения дефектов на поверхности сортового проката и труб содержит рольганг для транспортировки объекта контроля, регулируемый по высоте стол и установленный на нём измерительный модуль, содержащий как минимум два вращающихся датчика, предназначенных для измерения параметров, характеризующих физические свойства поверхности объекта контроля, и/или регистрации их изменений, при этом в качестве датчиков используют лазерные профилометры, расположенные, как правило, на равном угловом расстоянии друг от друга вокруг объекта контроля и, как правило, в одном сечении относительно оси транспортного рольганга, причём их измерительная линия ориентирована вдоль направления транспортировки объекта контроля, причем минимальное количество N вращающихся лазерных профилометров определяют по заданному математическому выражению. Технический результат: расширение области применения устройства для обнаружения дефектов на поверхности сортового проката и труб любых сечений, улучшение возможностей по обнаружению разнообразно ориентированных дефектов поверхностей объектов контроля, повышение эксплуатационной надежности устройства, упрощение его конструкции и повышение разрешающей способности его измерительного модуля. 2 ил.

Устройство для обнаружения дефектов на поверхности сортового проката и труб, содержащее рольганг для транспортировки объекта контроля, регулируемый по высоте стол и установленный на нём измерительный модуль, содержащий как минимум два вращающихся датчика, предназначенных для измерения параметров, характеризующих физические свойства поверхности объекта контроля, и/или регистрации их изменений, отличающееся тем, что в качестве датчиков используют лазерные профилометры, расположенные, как правило, на равном угловом расстоянии друг от друга вокруг объекта контроля и, как правило, в одном сечении относительно оси транспортного рольганга, причём их измерительная линия ориентирована вдоль направления транспортировки объекта контроля, при этом минимальное количество N вращающихся лазерных профилометров определяют по формуле:

N ≥ Vmax / B x ωmax,

где:

Vmax – максимальная скорость объекта контроля, мм/с;

B – рабочая зона лазерного профилометра в направлении транспортировки объекта контроля, мм;

ωmax – максимально-допустимая угловая скорость вращения лазерных профилометров, об/с, которую определяют по формуле:

ωmax = d x F / πD, где:

d – минимальный характерный размер дефекта в направлении, перпендикулярном транспортировке объекта контроля;

F – частота осуществляемых лазерным профилометром измерений;

D – минимальный диаметр окружности, в которую может быть вписано сечение объекта контроля.

| Устройство для переключения ступеней вторичной обмотки трансформатора на электроподвижном составе | 1960 |

|

SU139681A1 |

| УЛЬТРАЗВУКОВОЙ РАЗДЕЛЬНО-СОВМЕЩЕННЫЙ ШИРОКОЗАХВАТНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2013 |

|

RU2532587C1 |

| Ультразвуковой раздельно-совмещенный преобразователь | 1988 |

|

SU1569699A1 |

| РАЗДЕЛЬНО-СОВМЕЩЕННЫЙ ШИРОКОЗАХВАТНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1995 |

|

RU2095806C1 |

| US 6070466 B1, 06.06.2000 | |||

| US 4398421 A, 16.08.1983. | |||

Авторы

Даты

2022-05-23—Публикация

2021-09-06—Подача