Предлагаемое изобретение относится к области неразрушающего контроля качества продукции металлургической промышленности с применением электромагнитно-акустических преобразователей и может быть использовано для обнаружения дефектов труб и сортового проката.

Известны способ ультразвуковой дефектоскопии цилиндрических изделий и устройство для его осуществления, который включает возбуждение в изделии импульса ультразвуковой волны, осуществление многократного прохождения этого импульса по периметру сечения, изменение энергии сигналов [1]. Устройство для ультразвуковой дефектоскопии содержит совмещенный двунаправленный преобразователь и соединенные с ним последовательно ультразвуковой дефектоскоп и схему обработки, усилитель, блок измерения информативных параметров и блок принятия решения, рольганг, устройство намагничивания, блок электромагнитно-акустических преобразователей и генератор колебаний [1].

К недостатку известного технического решения относится невозможность определения места нахождения изделия и, в частности, его положения относительно электромагнитно-акустических преобразователей. В результате при взаимном перемещении изделия и электромагнитно-акустического преобразователя (далее по тексту - преобразователя) может произойти их столкновение и его повреждение. При отсутствии точных данных о положении переднего и заднего концов изделия (далее по тексту - объект контроля) может увеличиться неконтролируемая зона.

Известно также техническое решение [2] для неразрушающего контроля труб, содержащее транспортную линию с приводными и неприводными роликами, механизм сканирования с установленными на нем преобразователями, соединенными с дефектоскопом, блок контроля, блок управления, блок запоминания и представления информации, измеритель перемещения контролируемой трубы, регистр координат сканирования, многоканальный маркер.

К недостатку известного технического решения относится невозможность точного определения положения дефекта относительно преобразователей и маркера после прохода объекта контроля (концевого участка прутка) за пределы измерителя перемещения. Кроме того, к недостатку известного технического решения относится также невозможность обеспечения надежной защиты преобразователей от повреждений при проходе объекта контроля.

Задача, на решение которой направлено предлагаемое изобретение, заключается в создании надежного способа ультразвукового контроля сортового проката и труб, в частности прутков, и установки для осуществления предлагаемого способа.

Поставленная задача решается за счет того, что в известном способе бесконтактного ультразвукового контроля сортового проката и труб, включающем перемещение объекта контроля через механизм сканирования с установленными на нем преобразователями, измерение перемещения объекта контроля, сложение и сравнение поступающих от преобразователей сигналов в блок управления, определение координат сканирования, передачу команд на срабатывание маркера, в отличие от прототипа, контроль за перемещением переднего и заднего концов объекта контроля, положением преобразователей относительно поверхности объекта контроля, положением дефекта, обнаруженного преобразователем, осуществляют путем размещения вдоль транспортной линии нескольких блоков преобразователей и измерителей перемещения объекта контроля по ходу его движения с фиксированными расстояниями от начала осей координат, точка пересечения которых лежит на оси оптического датчика, а перемещение преобразователей осуществляют путем их отвода или подвода к поверхности объекта контроля по командам с блока управления в момент его подхода.

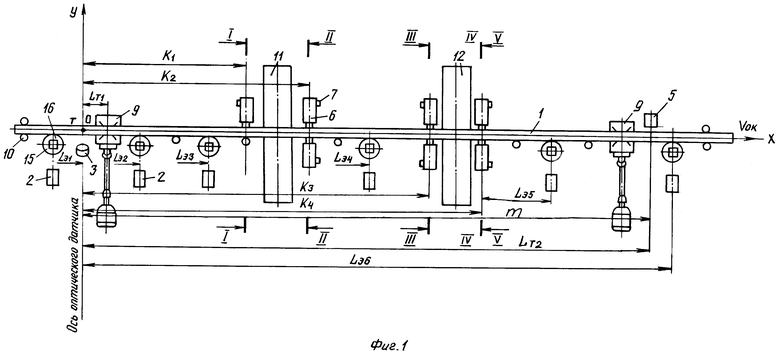

Достижению указанной цели способствует также то, что известная установка, содержащая транспортную линию с приводными и неприводными роликами, механизм сканирования с преобразователями, измеритель перемещения контролируемого объекта в виде оптического датчика, программный блок управления и многоканальный маркер, содержит несколько блоков преобразователей и измерителей перемещения переднего и заднего концов объекта контроля, расположенных по ходу его движения с фиксированными расстояниями относительно осей координат, точка пересечения которых лежит на оси оптического датчика, при этом координаты положения переднего и заднего концов объекта контроля относительно начала осей координат и каждого преобразователя удовлетворяют соотношению

Е<Кi>В,

где Ki - расстояние от начала координат до оси преобразователя (K1, К2, К3...Кi);

В - расстояние от начала координат до переднего конца объекта контроля;

Е - расстояние от начала координат до заднего конца объекта контроля;

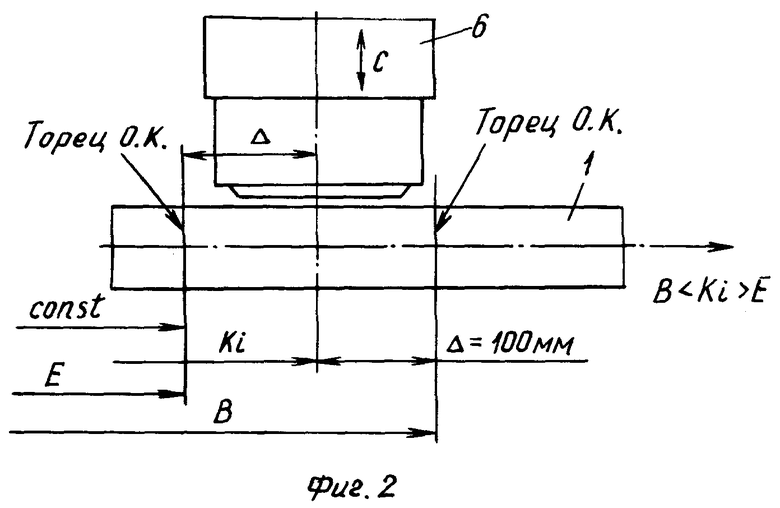

a B=Ki+Δ , Е=Кi-Δ , где Δ =±100 мм - зона срабатывания исполнительных механизмов, перемещающих преобразователи относительно поверхности объекта контроля, преобразователи снабжены механизмами подъема и опускания на поверхность объекта контроля при его прохождении под преобразователями, измерители перемещения выполнены в виде роликов, контактирующих с объектом контроля, на осях которых смонтированы датчики (энкодеры) углов поворота роликов, преобразующие механическое вращение в электрические сигналы, принимаемые блоком управления, а их положение и положение маркера имеют фиксированные значения относительно начала координат (Lэ1-Lэi,  ).

).

Технический результат, получаемый при осуществлении изобретения, заключается в том, что снабжение установки дополнительно несколькими блоками преобразователей и измерителей перемещения объекта контроля (например, прутка, трубы и т.п.) по ходу его движения с привязкой к началу координат, лежащему на оси оптического датчика (при неизменной скорости перемещения контролируемого изделия), позволяет контролировать изменяющуюся координату дефекта, обнаруженного преобразователем, и при значении координаты, равной расстоянию от оптического датчика до маркера, с высокой точностью отмечать положение дефекта на изделии. Кроме того, перемещение преобразователей относительно поверхности объекта контроля в зависимости от его расположения в зоне контроля позволяет избежать повреждения преобразователей, исключая возможность их столкновения.

Сущность изобретения поясняется на чертежах.

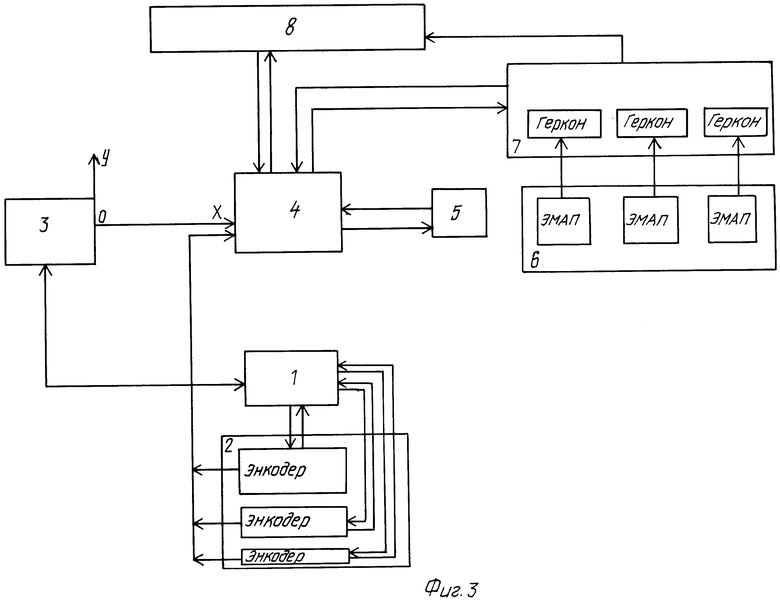

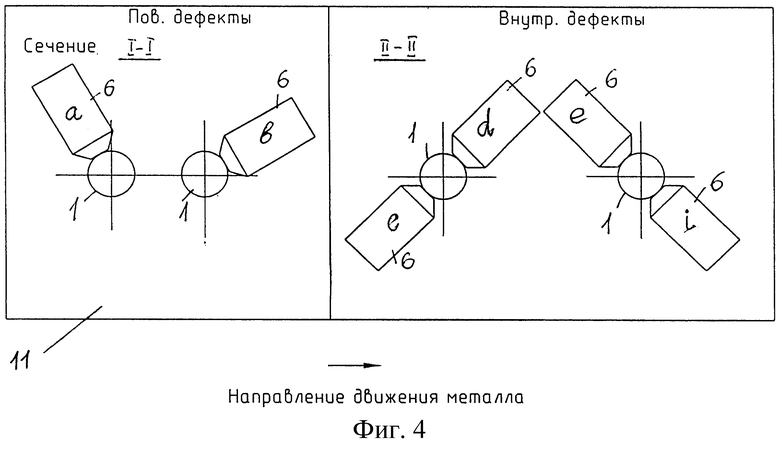

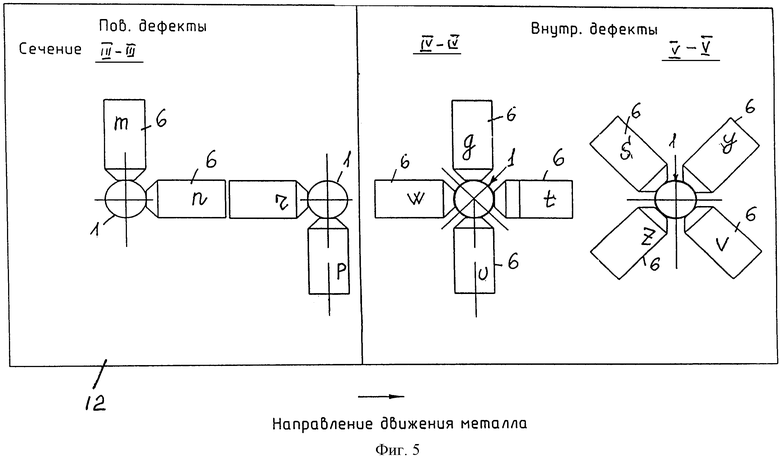

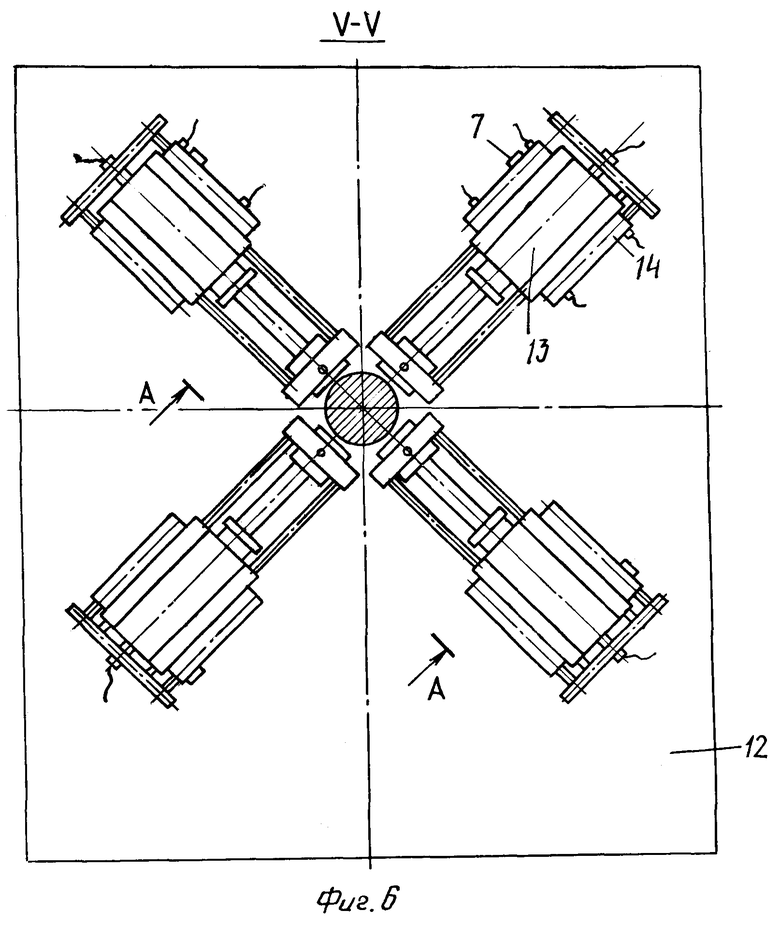

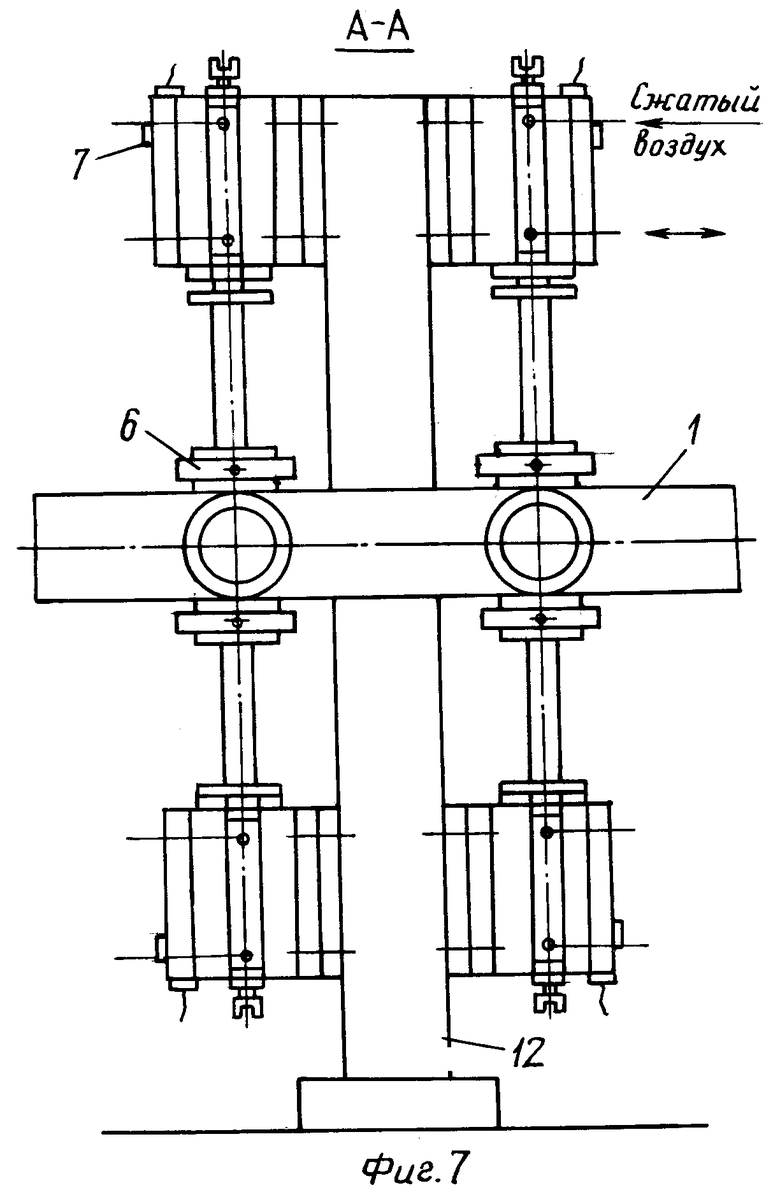

На фиг.1 показана схема установки ультразвукового контроля сортового проката и труб; на фиг.2 показано взаимное расположение преобразователя и объекта контроля (например, прутка) и зона контроля; на фиг.3 изображена блок-схема установки; на фиг.4, 5 - возможные схемы расположения блоков преобразователей по окружности сортового проката и труб; на фиг.6 показан вид на блок преобразователей с механизмами подъема и опускания на поверхность объекта контроля; на фиг.7 - вид А-А, расположение преобразователей на панели.

Блок-схема содержит (фиг.3) объект контроля (ОК) 1, измерители перемещения объекта контроля 2, оптический датчик 3, программный блок управления (контроллер) 4, маркер 5, блок электромагнитно-акустических преобразователей 6, блок датчиков для определения положения преобразователей относительно поверхности объекта контроля 7, блок исполнительных механизмов (привод роликов транспортной линии, привод измерителя перемещения, привод преобразователей и т.п.) 8.

От измерителей перемещения объекта контроля сигналы поступают в блок управления, в котором в виде программы заложены все фиксированные расстояния (фиг.1) от осей преобразователей (Kэ1-Kэi), измерителей перемещения объекта контроля (Lэ1-Lэi) и маркера (m) до начала координат (т. О.), расположенного на оси оптического датчика 3 (фиг.3).

В отсутствие объекта контроля 1 преобразователи 6 находятся в поднятом положении. При поступлении сигналов от измерителей перемещения 2 (фиг.3), соответствующих расстояниям до соответствующих преобразователей 6, от блока управления 4 поступают сигналы на блок датчиков 7 (герконов - магнитных реле) и подается команда на блок исполнительных механизмов 8 на опускание преобразователей к поверхности объекта контроля 1 и осуществления контроля. Сигналы от измерителей перемещения ОК 2 (фиг.2) поступают в блок управления 4 при выполнении условия Е<Кi>В, которое заложено в программу. В процессе перемещения ОК измерители перемещения 2 и оптический датчик 3 при обнаружении дефекта отслеживают положение дефекта по ходу ОК, и при совпадении текущего значения mi с фиксированным значением m подается команда на включение маркера для пометки дефекта.

На фиг.1 показана схема установки УЗК сортового проката и труб. Она содержит приводные ролики 9, неприводные ролики 10, панели 11 и 12 с расположенными на них по окружности объекта контроля 1 преобразователями 6, оптический датчик 3, измерители перемещения объекта контроля 2.

Преобразователи 6 (фиг.4 и фиг.5) имеют в разных сечениях I-I - V-V в радиальном направлении относительно поверхности ОК различные положения в зависимости от профиля сечения прутка и классификации дефекта (внутренние или поверхностные дефекты).

Например, в сечении I-I (фиг.4) для выявления поверхностных дефектов на одной стороне панели 11 установлено по одному преобразователю 6 (положения а, б) с разворотом по ходу движения прутка, а в сечении II-II для выявления внутренних дефектов на противоположной стороне панели установлено по два преобразователя 6 (положения c-d и e-i) с разворотом по ходу движения прутка. В сечении III-III (фиг.5) для выявления поверхностных дефектов на одной стороне панели 12 установлено по две пары преобразователей 6 с разворотом по ходу движения прутка (положения m-n, р-r). В сечении IV-IV для выявления внутренних дефектов на прутке круглого сечения на противоположной стороне панели 12 установлено четыре преобразователя 6 (положения g, t, u, w). В сечении V-V для выявления внутренних дефектов на прутках квадратного сечения на той же стороне панели 12 может быть установлено четыре преобразователя с разворотом на 45° относительно осей прутка (положения y, v, z, s)). Такое расположение преобразователей позволяет определить в объекте контроля поверхностные (сеч. I-I и III-III) и внутренние дефекты (сеч. II-II, IV-IV и V-V). Перемещение преобразователей осуществляется при помощи пневмоцилиндров 13 и 14 (фиг.6 и 7). За последним приводным роликом 9 установлен маркер 5. Измерители перемещения 2 выполнены в виде ролика 15, контактирующего с объектом контроля 1, на оси которого смонтирован датчик (энкодер) 16, преобразующий механическое вращение в электрический сигнал.

Установка работает следующим образом. Контролируемый объект 1 (фиг.1) с помощью приводных 9 и неприводных роликов 10 транспортной линии поступает в зону контроля и последовательно проходит через первый измеритель 2 перемещения, оптический датчик 3, последующие измерители перемещения 2, панели 11 и 12 с преобразователями 6, расположенными с разных сторон панелей 11 и 12, маркер 5. Сигналы с электромагнитно-акустических преобразователей 6 поступают в программный блок управления 4 (фиг.3). При этом измерители перемещения 2 непрерывно отслеживают и определяют координаты положения переднего и заднего конца ОК и обнаруженного дефекта (на поверхности или в теле ОК), а програмный блок управления 4 сравнивает эти данные с фиксированными координатами K1-K4, Lэ1-Lэ6, m, (относительно начала координат, т. О) подавая соответствующие команды на подъем или опускание с помощью пневмоцилиндров 13, 14 преобразователей 6, включение или выключение многоканального маркера 5 при проходе через него обнаруженного дефекта. При выходе ОК из зоны контроля последнего измерителя 2 перемещения ОК программный блок управления 4 подает команду на блок датчиков 7 подъема или опускания преобразователей 6.

Источники информации

1. RU 2146363 С1 от 20.02.1995 г., 7 G 01 N 29/04. Способ ультразвуковой дефектоскопии цилиндрических изделий и устройство для его осуществления. 10.03.02 г. Бюл. №7.

2. RU 17988 (13) U1, 7 G 01 N 29/04, 10.05.2001 г. Бюл. №13. Полезная модель. Установка для неразрушающего контроля труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397491C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВОГО ПРОКАТА | 2005 |

|

RU2298180C2 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЛИСТОВ | 2008 |

|

RU2376596C2 |

| Устройство для обнаружения дефектов на поверхности сортового проката и труб | 2021 |

|

RU2772555C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУГЛОГО ПРОКАТА | 2006 |

|

RU2325636C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КРУГЛОГО ПРОКАТА | 2006 |

|

RU2313785C1 |

| Устройство для неразрушающего контроля металлопроката | 2021 |

|

RU2762521C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТНОСТИ ТИТАНОВОГО ПРОКАТА | 2009 |

|

RU2406083C1 |

| СПОСОБ ОБНАРУЖЕНИЯ СВАРНОГО ШВА НА ТРУБЕ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343468C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УЗЛОВ ТЕЛЕЖЕК ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480741C1 |

Изобретение относится к области неразрушающего контроля качества продукции металлургической промышленности с применением электромагнитно-акустических преобразователей. Установка для бесконтактного ультразвукового контроля сортового проката и труб содержит транспортную линию с приводными и неприводными роликами, механизм сканирования с электромагнитно-акустическими преобразователями, первым измерителем перемещения объекта контроля в виде оптического датчика, программный блок управления и многоканальный маркер. Дополнительно введены вторые измерители перемещения для измерения перемещения переднего и заднего концов объекта контроля, расположенные по ходу его движения с фиксированными расстояниями относительно осей координат, точка пересечения которых лежит на оси оптического датчика, а электромагнитно-акустические преобразователи установлены с возможностью перемещения относительно указанной системы координат путем их подвода к объекту контроля в момент подхода его переднего конца к электромагнитно-акустическим преобразователям и отвода от объекта контроля в момент подхода его заднего конца к электромагнитно-акустическим преобразователям, осуществляемых по команде с программного блока управления, измерители перемещения выполнены в виде роликов, контактирующих с объектом контроля, на осях которых смонтированы датчики углов поворота роликов, преобразующих механическое вращение в электрические сигналы, принимаемые блоком управления, а их положение и положение маркера имеют фиксированные положения относительно начала координат. Данное устройство реализует соответствующий способ диагностики. Предложенное изобретение решает задачу повышения надежности диагностики исследуемых объектов. 2 с. и 2 з. п. ф-лы, 7 ил.

| Устройство для порционного впуска и выпуска зерна в зернообдирочных и т.п. машинах | 1928 |

|

SU17988A1 |

| Устройство для ультразвукового контроля труб | 1987 |

|

SU1714488A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146363C1 |

| Автоматическая ультразвуковая система обнаружения трещин в стальных трубах | 1987 |

|

SU1561833A3 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА ДЛЯ КОНТРОЛЯ И СОРТИРОВКИ листового ПРОКАТА | 0 |

|

SU321745A1 |

| Дефектоскоп для контроля качества движущегося протяженного материала | 1988 |

|

SU1649415A1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ АВТОМАТИЧЕСКОЙ ЛИНИИ | 1999 |

|

RU2187103C2 |

| US 5503024 А, 02.04.1996 | |||

| US 4100809 А, 18.07.1978 | |||

| US 4258573 А, 31.03.1981. | |||

Авторы

Даты

2004-10-20—Публикация

2002-10-31—Подача