Изобретение относится к целлюлозно-бумажной промышленности и предназначено для получения целлюлозы из растительного сырья для химической переработки, продуктов на основе целлюлозы, в том числе порошковой целлюлозы.

Известен способ получения высокооблагороженной древесной целлюлозы, включающий водный или кислотный предгидролиз, сульфатную варку, отбелку, щелочное облагораживание и сушку, см. Технология целлюлозы в 3 томах, Т.2 Непенин Ю.Н. Производство сульфатной целлюлозы. М.: Лесная промышленность, 1990. – С. 229.

Недостатком данного способа является использование сульфида натрия для делигнификации древесины при сульфатной варке, что приводит к образованию в сточных водах токсичных веществ (серосодержащих и фенольных соединений) и создает неблагоприятную санитарно-гигиеническую обстановку. Кроме того, данный способ получения целлюлозы многостадиен, что увеличивает продолжительность ее получения.

Известен способ получения целлюлозы из древесного сырья, включающий варку измельченного растительного сырья с раствором пероксида водорода при температуре 30-160°С в присутствии катализатора в среде органических кислот, в качестве катализатора используют вольфрамовую кислоту или ее соль или молибденовую кислоту или ее соль в количестве 0,1-10,0% от массы сырья в течение 0,2-4 часа, см. SU Авторское свидетельство №699064, МПК D21C 3/02, 1979.

Недостатками известного способа являются пониженная интенсивность варочного процесса и повышенный расход пероксида водорода и катализатора. Компоненты катализатора, используемые в способе, достаточно редки, их стоимость высокая, а в процессе получения целлюлозы они безвозвратно теряются, это накладывается на стоимость выпускаемой продукции.

Наиболее близким по технической сущности является способ получения целлюлозы, включающий варку измельченного растительного сырья с раствором пероксида водорода при температуре 85°С в присутствии многокомпонентного катализатора с концентрацией в растворе 0,1 моль/л в течение 3,5 часа, в котором в качестве многокомпонентного катализатора используют смесь вольфрамовой кислоты или ее соли, молибденовой кислоты или ее соли и серной кислоты при следующих соотношениях компонентов в смеси соответственно 20-40:20-40:30-60%, см. RU Патент №2206654, МПК D21C 3/04 (2000.01), 2003.

Недостатками известного способа является недостаточный выход целевого продукта, длительность технологического процесса, а также использование таких редких и дорогих компонентов, как вольфрамовая кислота или ее соль, молибденовая кислота или ее соль.

Технической проблемой является увеличение выхода целевого продукта, уменьшение времени технологического процесса, а также замена редкого и дорогого многокомпонентного катализатора на более доступный и дешевый.

Техническая проблема увеличение выхода целевого продукта, уменьшение времени технологического процесса, замена дорогого многокомпонентного катализатора на более доступный и дешевый решается способом получения целлюлозы, включающим варку измельченного растительного сырья с раствором пероксида водорода при температуре 85°С в присутствии многокомпонентного катализатора: водорастворимой соли меди, водорастворимой соли кобальта, и пероксомоносерной кислоты при концентрации компонентов в растворе 0,02-0,04:0,02-0,04:0,03-0,06 моль/л, соответственно, при этом варку растительного сырья осуществляют в течение 2-3 часов, в качестве соли кобальта используют нитрат кобальта или сульфат кобальта, а в качестве соли меди используют сульфат меди.

Решение технической задачи позволяет увеличить выход целлюлозы на 4-8%, уменьшить время технологического процесса до 2 часов, снизить расход на многокомпонентный катализатор за счет использования более доступных и дешевых металлсодержащих компонентов, при этом качественные показатели полученной целлюлозы остаются практически неизменными.

Способ осуществляют следующим образом.

Измельченные волокна растительного сырья подвергают варке с раствором пероксида водорода в присутствии многокомпонентного катализатора, включающего водорастворимую соль меди - сульфат меди, водорастворимую соль кобальта - нитрат или сульфат кобальта и пероксомоносерную кислоту при концентрации компонентов в растворе 0,02-0,04:0,02-0,04:0,03-0,06 моль/л, соответственно. Компоненты катализатора - сульфат меди и нитрат или сульфат кобальта, в виде водных растворов смешивают и выдерживают несколько минут для образования гомогенного раствора, после чего добавляют третий компонент - пероксомоносерную кислоту. Полученный водный раствор многокомпонентного катализатора подают в пероксид водорода. Время варки измельченного растительного сырья с раствором пероксида водорода при температуре 85°С в присутствии многокомпонентного катализатора составляет 2-3 часа. После окончания варки твердый остаток растительного сырья промывают водой и сушат.

Для лучшего понимания изобретения приводим примеры конкретного выполнения:

Пример 1 по прототипу

Вместо древесных опилок используют растительное сырье - коноплю.

В стеклянный стакан вместимостью 250 см3 помещают 10 г предварительно измельченного волокна конопли, приливают 50 г раствора, содержащего 13% пероксида водорода и многокомпонентный катализатор, включающий 0,03 моль/л вольфрамовой кислоты, 0,03 моль/л молибденовой кислоты, 0,04 моль/л серной кислоты. Варку растительного сырья – конопли - проводят при температуре 85°С в течение 3,5 часов.

Пример 2. По заявляемому способу. В качестве растительного сырья используют коноплю.

В стеклянный стакан вместимостью 250 см3 помещают 10 г предварительно измельченного волокна растительного сырья - конопли, приливают 50 г раствора, содержащего 13% пероксида водорода и многокомпонентный катализатор, включающий 0,03 моль/л сульфата меди, 0,03 моль/л нитрата кобальта, 0,04 моль/л пероксомоносерной кислоты. Варку растительного сырья - конопли проводят при температуре 85°С в течение 3 часов.

Пример 3 аналогичен примеру 2, отличием является то, что варку проводят в течение 2 часов.

Пример 4 аналогичен примеру 2, отличием является то, что многокомпонентный катализатор включает 0,03 моль/л сульфата меди, 0,03 моль/л сульфата кобальта, 0,04 моль/л пероксомоносерной кислоты.

Пример 5 аналогичен примеру 4, отличием является то, что варку проводят в течение 2 часов.

Пример 6 аналогичен примеру 2, отличием является то, что многокомпонентный катализатор включает 0,02 моль/л сульфата меди, 0,04 моль/л нитрата кобальта, 0,04 моль/л пероксомоносерной кислоты.

Пример 7 аналогичен примеру 2, отличием является то, что многокомпонентный катализатор включает 0,04 моль/л сульфата меди, 0,02 моль/л нитрата кобальта, 0,04 моль/л пероксомоносерной кислоты.

Пример 8 аналогичен примеру 2, отличием является то, что многокомпонентный катализатор включает 0,02 моль/л сульфата меди, 0,02 моль/л нитрата кобальта, 0,06 моль/л пероксомоносерной кислоты.

Пример 9 аналогичен примеру 2, отличием является то, что многокомпонентный катализатор включает 0,03 моль/л сульфата меди, 0,04 моль/л нитрата кобальта, 0,03 моль/л пероксомоносерной кислоты.

Пример 10 аналогичен примеру 2, отличием является то, что в качестве однолетнего растительного сырья берут - лен.

Долю израсходованного пероксида водорода анализируют по ГОСТ 177-88;

Выход целлюлозы определяют по следующей формуле:

Выход целлюлозы=(mц / mв)* 100%,

где mц - масса полученной целлюлозы;

mв - масса исходного измельченного растительного волокна;

Содержание альфа-целлюлозы анализируют по ГОСТ 595-79;

Содержание лигнина анализируют по ГОСТ 11960-79.

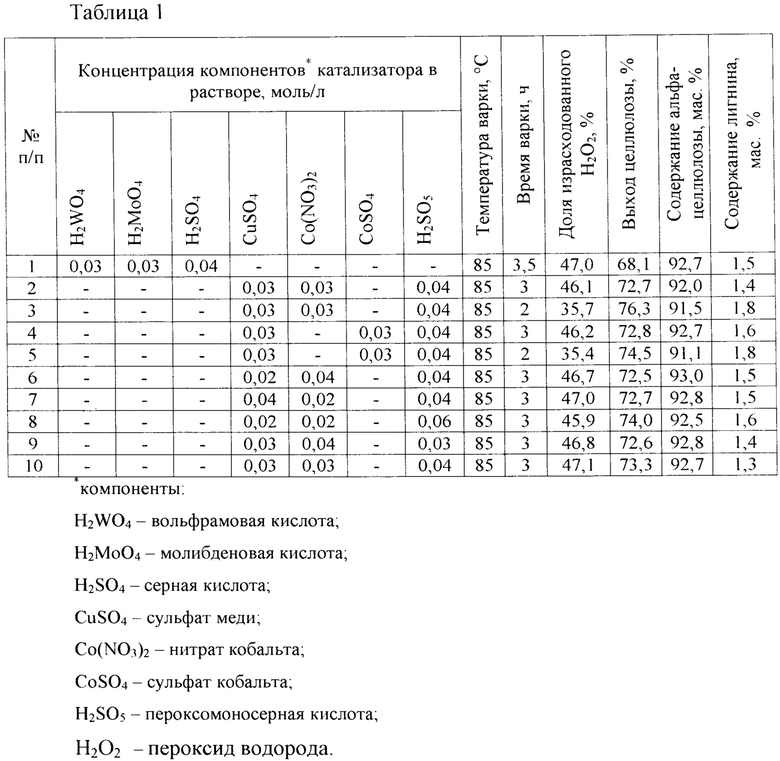

Режимные условия осуществления способа получения целлюлозы, мольное содержание компонентов в катализаторе, доля израсходованного пероксида, выход целлюлозы, массовое содержание альфа-целлюлозы, массовое содержание лигнина приведены в Таблице 1.

Как видно из примеров конкретного выполнения, заявленный способ по сравнению с прототипом имеет следующие преимущества: выход целлюлозы увеличивается на 4-8%, время технологического процесса уменьшается до 2 часов, в процессе получения целлюлозы используют более доступные и дешевые металлсодержащие компоненты многокомпонентного катализатора, при этом качественные показатели полученной целлюлозы остаются практически неизменными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 2021 |

|

RU2767004C1 |

| Способ получения целлюлозы | 2019 |

|

RU2731957C1 |

| Способ получения высокооблагороженной целлюлозы | 2019 |

|

RU2731174C1 |

| Способ получения микрокристаллической целлюлозы из тресты технической конопли | 2022 |

|

RU2804999C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ | 2000 |

|

RU2182924C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2206654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2212483C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЕПРОДУКТОВ ОТ СЕРОВОДОРОДА | 2000 |

|

RU2167187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБЛАГОРОЖЕННОЙ ЦЕЛЛЮЛОЗЫ | 2004 |

|

RU2248421C1 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ И ПРОДУКЦИЯ, ИЗГОТОВЛЕННАЯ ИЗ НИХ | 2006 |

|

RU2387669C2 |

Изобретение относится к целлюлозно-бумажной промышленности и предназначено для получения целлюлозы из растительного сырья для химической переработки, продуктов на основе целлюлозы, в том числе порошковой целлюлозы. Способ получения целлюлозы включает варку измельченного растительного сырья с раствором пероксида водорода при температуре 85°С в присутствии многокомпонентного катализатора: водорастворимой соли меди, водорастворимой соли кобальта и пероксомоносерной кислоты при концентрации компонентов в растворе 0,02-0,04:0,02-0,04:0,03-0,06 моль/л, соответственно. При этом варку растительного сырья осуществляют в течение 2-3 часов, в качестве соли кобальта используют нитрат кобальта или сульфат кобальта, а в качестве соли меди используют сульфат меди. Изобретение позволяет увеличить выход целлюлозы на 4-8%, уменьшить время технологического процесса до 2 часов. В процессе получения целлюлозы используют более доступные и дешевые металлсодержащие компоненты многокомпонентного катализатора. 1 табл.

Способ получения целлюлозы, включающий варку измельченного растительного сырья с раствором пероксида водорода при температуре 85°С в присутствии многокомпонентного катализатора: водорастворимой соли меди, водорастворимой соли кобальта и пероксомоносерной кислоты при концентрации компонентов в растворе 0,02-0,04:0,02-0,04:0,03-0,06 моль/л, соответственно, при этом варку растительного сырья осуществляют в течение 2-3 часов, в качестве соли кобальта используют нитрат кобальта или сульфат кобальта, а в качестве соли меди используют сульфат меди.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2002 |

|

RU2206654C1 |

| US 7520958 B2, 21.04.2009 | |||

| US 20130284387 A1, 31.10.2013 | |||

| Способ окислительной делигнификации растительного сырья | 1977 |

|

SU699064A1 |

Авторы

Даты

2022-05-31—Публикация

2021-03-11—Подача