Область техники настоящего изобретения

Настоящая заявка относится к способу получения иерархического пористого молекулярного сита TS-1, который принадлежит к области получения молекулярного сита.

Уровень техники настоящего изобретения

Молекулярное сито TS-1 представляет собой тип микропористого молекулярного сита с топологической структурой MFI. Вследствие присутствия тетраэдрических позиций Ti4+ в своей каркасной структуре, оно производит хороший каталитический эффект в реакциях селективного окисления органических веществ в присутствии Н2О2, таких как эпоксидирование олефинов, гидроксилирование фенола, аммоксимирование кетонов, окисление алканов и другие реакции селективного окисления. В процессе каталитического окисления с применением молекулярного сита TS-1 не производится загрязнение окружающей среды, и реакция осуществляется в мягких условиях, что преодолевает недостатки серьезного загрязнения и продолжительного осуществления реакции в традиционном процессе.

Существуют два основных фактора, которые влияют на активность и устойчивость TS-1. Первый фактор представляет собой содержание каркасного титана и некаркасного титана в молекулярном сите, и второй фактор представляет собой диффузионные характеристики молекулярного сита. Что касается первого фактора, вследствие большого радиуса атома титана оказывается затруднительным его введение в каркас MFI, и, кроме того, источник титана легко гидролизуется и полимеризуется с образованием осадка диоксида титана. Таким образом, оказывается затруднительным предотвращение образования шестикоординированного некаркасного титана в течение синтеза молекулярного сита TS-1. Хотя существование некаркасного титана может способствовать неэффективному разложению Н2О2, это не имеет решающего значения для реакции окисления, которую катализирует TS-1. Что касается второго фактора, размер пор молекулярного сита TS-1 является настолько малым, составляя лишь 0,55 нм, что это значительно ограничивает перенос и диффузию органических макромолекул в катализаторе и, таким образом, ингибирует реакционную активность и сокращает продолжительность эксплуатации катализатора. Синтез TS-1 был впервые описан в работе Taramasso и др. (US 4410501). В синтезе TS-1 были использованы тетраэтилортосиликат (TEOS) в качестве источника кремния, тетраэтилтитанат (ТЕОТ) в качестве источника титана и гидроксид тетрапропиламмония (ТРАОН) в качестве матрицы, которые подвергали гидротермальной кристаллизации при температуре в диапазоне от 130 до 200°С в реакторе в течение периода времени в диапазоне от 6 до 30 суток. Однако этот способ оказывается сложным в эксплуатации, его условия трудно контролировать, и он имеет неудовлетворительную экспериментальную воспроизводимость. Кроме того, вследствие различных скоростей гидролиза источника кремния и источника титана, образуется большое количество некаркасного титана, который влияет на каталитические характеристики молекулярного сита TS-1. Впоследствии Thangaraj и др. (Zeolite, 12(1992) 943) осуществили предварительный гидролиз тетраэтилортосиликата в водном растворе ТРАОН, а затем медленно добавляли раствор тетрабутилтитаната в изопропаноле с меньшей скоростью гидролиза в условиях интенсивного перемешивания. При этом было получено молекулярное сито TS-1 с меньшим содержанием некаркасного титана. Указанные улучшения относятся, главным образом, к регулированию процесса гидролиза источника кремния и источника титана таким образом, что скорости гидролиза источника кремния и источника титана становятся более подходящими для ингибирования образования некаркасного титана, в результате чего увеличивается содержание каркасного титана в молекулярном сите TS-1.

Что касается проблемы диффузии в молекулярном сите TS-1, общее решение представляет собой введение мезопор в систему цеолитного молекулярного сита в целях получения иерархического пористого молекулярного сита. В настоящее время это решение представляет собой наиболее эффективный путь к получению иерархических пористых молекулярных сит посредством применения матриц для образования мезопористых или макропористых структур в материалах молекулярных сит, включая способ мягкой матрицы и способ твердой матрицы. Способ мягкой матрицы проиллюстрировали на примерах Zhou Xinggui и др. (CN 103357432 A) и Zhang Shufen (CN 102910643 A), причем в работе Zhou Xinggui и др. (CN 103357432 A) простой полиэфир Pluronic F127 был использован в качестве мезопористой матрицы для синтеза мезопористого наномолекулярного сита TS-1 сухим гелевым способом, а в работе Zhang Shufen (CN 102910643 А) бромид цетилтриметиламмония был использован в качестве мезопористой матрицы для введения мезопористых каналов в титанатно-силикатное молекулярное сито. Способ твердой матрицы проиллюстрировали на примерах Chen Lihua и др. (CN 104058423 А) и Li Gang и др. (CN 101962195 А), причем в работе Chen Lihua и др. (CN 104058423 A) трехмерный упорядоченный макропористый-мезопористый иерархический пористый углеродный материал был использован в качестве твердой матрицы для ограничения роста нанокристаллов TS-1 в трехмерных упорядоченных каналах, а затем твердая матрица была удалена с получением иерархического пористого молекулярного сита TS-1; а в работе Li Gang и др. (CN 101962195 A) дешевый сахар был использован вместо пористых углеродных материалов в качестве макропористой-мезопористой матрицы, которую подвергали нагреванию, карбонизации и дегидратации с непосредственным образованием твердой матрицы в процессе термической обработки содержащего сахар синтетического молекулярного сита TS-1 с получением сухого геля, и в результате этого было получено иерархическое пористое молекулярное сито TS-1. Однако активность и устойчивость молекулярного сита TS-1 требуют дальнейшего улучшения.

Краткое раскрытие настоящего изобретения

Согласно одному аспекту настоящей заявки предложен способ получения иерархического пористого молекулярного сита TS-1. Согласно этому способу силикатно-титанатный сложноэфирный полимер образуется посредством присоединения источника кремния и источника титана к одному и тому же полимеру, и полимер может лучше совмещать скорости гидролиза источника кремния и источника титана, предотвращать осаждение TiO2 и упрощать введение титана в каркас молекулярного сита. Силикатно-титанатный сложноэфирный полимер не только выступает в качестве комбинированного источника кремния и титана в течение процесса синтеза, но также может быть использован в качестве мезопористой матрицы. Таким образом, молекулярное сито TS-1, получаемое этим способом, имеет мезопористую структуру, узкое распределение пор по размерам и имеет менее высокое содержание некаркасного титана.

Способ получения иерархического пористого молекулярного сита TS-1 отличается тем, что силикатно-титанатный сложноэфирный полимер используется в качестве источника титана.

Необязательно силикатно-титанатный сложноэфирный полимер выступает в качестве комбинированного источника титана и кремния.

Необязательно способ включает кристаллизацию смеси, содержащей силикатно-титанатный сложноэфирный полимер, матрицу и воду, с получением иерархического пористого молекулярного сита TS-1.

Необязательно кристаллизация представляет собой гидротермальную кристаллизацию.

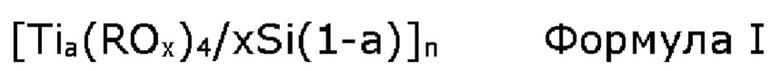

Необязательно силикатно-титанатный сложноэфирный полимер представлен формулой I:

в которой 0 < а ≤ 0,5, ROx представляет собой группу, образованную в результате потери атома Η группы ОН органического многоатомного спирта R(OH)x, и R представляет собой группу, образованную в результате потери x атомов водорода углеводородного соединения, x ≥ 2, n = 2~30.

Необязательно x = 2, 3 или 4 в формуле I.

Необязательно силикатно-титанатный сложноэфирный полимер имеет следующую молекулярную формулу:

в которой 0 < а ≤ 0,5, ROx представляет собой органический многоатомный спирт, x составляет не менее чем 2 и предпочтительно составляет 2, 3 или 4.

Необязательно верхний предел числа а в формуле I составляет 0,05, 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4, 0,45 или 0,5, и соответствующий нижний предел составляет 0,001, 0,005, 0,01, 0,02, 0,05, 0,1, 0,15, 0,2, 0,25, 0,3, 0,35, 0,4 или 0,45.

Необязательно группа R в формуле I выбрана из групп, которые образуются в результате потери x атомов водорода углеводородных соединений.

Необязательно группа R в формуле I представляет собой группу, образованную в результате потери x атомов водорода C1-C8-углеводородных соединений.

Необязательно силикатно-титанатный сложноэфирный полимер представляет собой по меньшей мере одно из следующих соединений: силикатно-титанатный сложный полиэфир этиленгликоля, силикатно-титанатный сложный полиэфир бутиленгликоля, силикатно-титанатный сложный полиэфир полиэтиленгликоля, силикатно-титанатный сложный полиэфир глицерина, силикатно-титанатный сложный полиэфир терефталилового спирта.

Необязательно силикатно-титанатный сложный полиэфир полиэтиленгликоля представляет собой по меньшей мере одно из следующих соединений: силикатно-титанатный сложный полиэфир полиэтиленгликоля 200, силикатно-титанатный сложный полиэфир полиэтиленгликоля 400, силикатно-титанатный сложный полиэфир полиэтиленгликоля 600 и силикатно-титанатный сложный полиэфир полиэтиленгликоля 800.

Способ получения силикатно-титанатного сложноэфирного полимера включает осуществление переэтерификации исходных материалов, содержащих титанат, силикат и многоатомный спирт, с получением силикатно-титанатного сложноэфирного полимера.

Необязательно титанат представляет собой по меньшей мере одно из соединений, имеющих химическую формулу, представленную формулой II:

в которой R1, R2, R3 и R4 независимо выбраны из C1-C8-алкильных групп.

Необязательно титанат представляет собой по меньшей мере одно из следующих соединений: тетраэтилтитанат, тетрабутилтитанат, тетраизопропилтитанат, тетрагексилтитанат и тетраизооктилтитанат.

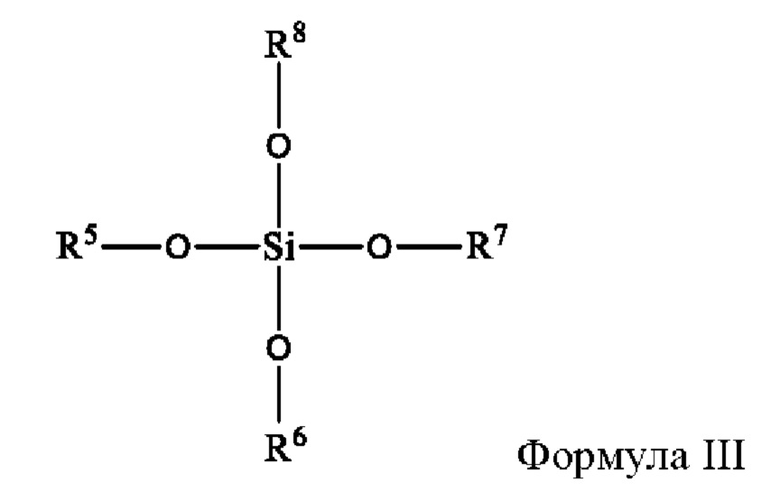

Необязательно силикат представляет собой по меньшей мере одно из соединений, имеющих химическую формулу, представленную формулой III:

в которой R5, R6, R7 и R8 независимо выбраны из С1-С4-алкильных групп.

Необязательно силикат представляет собой по меньшей мере одно из следующих соединений: тетраметоксисилан, тетратетраэтилортосиликат, тетрапропилсиликат и тетрабутилсиликат.

Необязательно число гидроксильных групп в многоатомном спирте составляет не менее двух.

Необязательно многоатомный спирт представляет собой по меньшей мере одно из следующих соединений: этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутиленгликоль, 1,6-гександиол, полиэтиленгликоль 200, полиэтиленгликоль 400, полиэтиленгликоль 600, полиэтиленгликоль 800, 1,4-циклогександиол, 1,4-циклогександиметанол, терефталиловый спирт, глицерин, триметилолпропан, пентаэритрит, ксилит и сорбит.

Необязательно полиэтиленгликоль может представлять собой одно из следующих соединений: полиэтиленгликоль 200, полиэтиленгликоль 400, полиэтиленгликоль 600 и полиэтиленгликоль 800, или смесь любых из них.

Необязательно полиэтиленгликоль представляет собой по меньшей мере одно из следующих соединений: полиэтиленгликоль 200, полиэтиленгликоль 400, полиэтиленгликоль 600 и полиэтиленгликоль 800.

Необязательно молярное соотношение многоатомного спирта, титанат и силикат удовлетворяет следующим условиям: (титанат + силикат):многоатомный спирт = (0,8~1,2) х/4, титанат:силикат = 0,01~1; при этом x представляет собой число молей гидроксильных групп, содержащихся в каждом моле многоатомного спирта; число молей титаната, силиката и многоатомного спирта во всех случаях вычислено по числу молей соответствующего вещества.

Необязательно верхний предел молярного соотношения (титанат + силикат):многоатомный спирт составляет 0,85х/4, 0,9х/4, 0,95х/4, 1,0х/4, 1,1х/4, 1,15х/4 или 1,2х/4, и соответствующий нижний предел составляет 0,8х/4, 0,85х/4, 0,9х/4, 0,95х/4, 1,0х/4, 1,1х/4 или 1,15х/4.

Необязательно верхний предел молярного соотношения титаната и силиката составляет 0,02, 0,05, 0,08, 0,1, 0,2, 0,5, 0,8 или 1, и соответствующий нижний предел составляет 0,01, 0,02, 0,05, 0,08, 0,1, 0,2, 0,5 или 0,8.

Необязательно переэтерификацию осуществляют в следующих условиях: температура реакции находится в диапазоне от 80 до 180°С, и продолжительность реакции находится в диапазоне от 2 до 10 часов в неактивной атмосфере.

Необязательно неактивная атмосфера представляет собой по меньшей мере одну атмосферу из атмосферы азота и атмосферы инертного газа.

Необязательно переэтерификацию осуществляют в условиях перемешивания.

Необязательно верхний предел температуры реакции составляет 90°С, 100°С, 110°С, 120°С, 130°С, 140°С, 150°С, 160°С, 170°С или 180°С, и соответствующий нижний предел составляет 80°С, 90°С, 100°С, 110°С, 120°С, 130°С, 140°С, 150°С, 160°С или 170°С.

Необязательно верхний предел продолжительности реакции составляет 3 часа, 4 часа, 5 часов, 6 часов, 7 часов, 8 часов, 9 часов или 10 часов, и соответствующий нижний предел составляет 2 часа, 3 часа, 4 часа, 5 часов, 6 часов, 7 часов, 8 часов или 9 часов.

Необязательно продолжительность реакции находится в диапазоне от 2 до 6 часов.

Необязательно степень превращения в реакции переэтерификации находится в диапазоне от 60% до 80%.

Необязательно условия реакция переэтерификации дополнительно включают последующее осуществление вакуумной дистилляции.

Необязательно вакуумную дистилляцию осуществляют в следующих условиях: степень вакуума находится в диапазоне от 0,01 до 5 кПа, температура вакуумной дистилляции находится в диапазоне от 170 до 230°С, и продолжительность вакуумной дистилляции находится в диапазоне от 0,5 до 5 часов.

Необязательно в процессе вакуумной дистилляции верхний предел степени вакуума составляет 0,02 кПа, 0,05 кПа, 0,1 кПа, 0,5 кПа, 1 кПа, 2 кПа, 3 кПа, 4 кПа или 5 кПа, и соответствующий нижний предел составляет 0,01 кПа, 0,02 кПа, 0,05 кПа, 0,1 кПа, 0,5 кПа, 1 кПа, 2 кПа, 3 кПа или 4 кПа.

Необязательно в процессе вакуумной дистилляции верхний предел температуры вакуумной дистилляции составляет 180°С, 190°С, 200°С, 210°С, 220°С или 230°С, и соответствующий нижний предел составляет 170°С, 180°С, 190°С, 200°С, 210°С или 220°С.

Необязательно в процессе вакуумной дистилляции верхний предел продолжительности вакуумной дистилляции составляет 1 час, 2 часа, 3 часа, 4 часа или 5 часов, и соответствующий нижний предел составляет 0,5 часа, 1 час, 2 часа, 3 часа или 4 часа.

Необязательно степень вакуума находится в диапазоне от 1 до 5 кПа. Необязательно степень превращения в реакции переэтерификации составляет более чем 90%.

Необязательно способ включает следующие стадии:

a) смешивание многоатомного спирта, титаната и силиката, а затем осуществление переэтерификации в условиях перемешивания и в неактивной защитной атмосфере, при этом температура реакции находится в диапазоне от 80 до 180°С, и продолжительность реакции находится в диапазоне от 2 до 10 часов;

b) после реакции на стадии (а) осуществление вакуумной дистилляции с получением силикатно-титанатного сложноэфирного полимера, при этом степень вакуума находится в диапазоне от 0,01 до 5 кПа, температура реакции находится в диапазоне от 170 до 230°С, и продолжительность реакции находится в диапазоне от 0,5 до 5 часов.

Согласно конкретному варианту осуществления способ включает следующие стадии:

1) перемешивание многоатомного спирта, титаната и силиката до однородного состояния в трехгорлой колбе и осуществление переэтерификации в условиях перемешивания, при этом дистилляционное устройство присоединяют к трехгорлой колбе, и азот пропускают в трехгорлую колбу в качестве защитной атмосферы, причем температура реакции находится в диапазоне от 80 до 180°С, продолжительность реакции находится в диапазоне от 2 до 10 часов, и степень превращения в реакции переэтерификации находится в диапазоне от 60% до 80%;

2) после стадии (1) присоединение дистилляционного устройства к водяному насосу или масляному насосу для вакуумной дистилляции в целях более полного осуществления переэтерификации, при этом степень вакуума регулируют в диапазоне от 0,01 до 5 кПа, температура реакции находится в диапазоне от 170 до 230°С, продолжительность реакции находится в диапазоне от 0,5 до 5 часов, и степень превращения в реакции переэтерификации составляет более чем 90%.

Необязательно молярное соотношение силикатно-титанатного сложноэфирного полимера, матрицы и воды удовлетворяет следующим условиям: матрица:силикатно-титанатный сложноэфирный полимер = 0,01~10; вода:силикатно-титанатный сложноэфирный полимер = 5~500; при этом число молей матрицы определено на основании числа молей атомов N в матрице; число молей силикатно-титанатного сложноэфирного полимера вычислено на основании суммы содержания кремния и содержания титана в силикатно-титанатном сложноэфирном полимере; содержание кремния в силикатно-титанатном сложноэфирном полимере определено на основании числа молей SiO2, и содержание титана в силикатно-титанатном сложноэфирном полимере определено на основании числа молей TiO2, и число молей воды определено на основании числа молей Н2О.

Необязательно верхний предел молярного соотношения матрицы и силикатно-титанатного сложноэфирного полимера составляет 0,02, 0,05, 0,08, 0,1, 0,2, 0,5, 0,8, 1, 2, 5, 8 или 10, и соответствующий нижний предел составляет 0,01, 0,02, 0,05, 0,08, 0,1, 0,2, 0,5, 0,8, 1, 2, 5 или 8. Число молей матрицы вычислено по числу молей атомов N в матрице, число молей силикатно-титанатного сложноэфирного полимера вычислено по сумме содержания кремния и содержания титана, содержание кремния в силикатно-титанатном сложноэфирном полимере вычислено по числу молей SiO2, и содержание титана в силикатно-титанатном сложноэфирном полимере вычислено по числу молей TiO2.

Необязательно верхний предел молярного соотношения воды и силикатно-титанатного сложноэфирного полимера составляет 8, 10, 50, 80, 100, 150, 200, 250, 300, 350, 400, 450 или 500, и соответствующий нижний предел составляет 5, 8, 10, 50, 80, 100, 150, 200, 250, 300, 350, 400 или 450. Число молей силикатно-титанатного сложноэфирного полимера вычислено по сумме содержания кремния и содержания титана, содержание кремния в силикатно-титанатном сложноэфирном полимере вычислено по числу молей SiO2, содержание титана в силикатно-титанатном сложноэфирном полимере вычислено по числу молей TiO2, и число молей воды вычислено по числу молей Н2О.

Необязательно молярное соотношение силикатно-титанатного сложноэфирного полимера, матрицы и воды удовлетворяет следующим условиям: матрица:силикатно-титанатный сложноэфирный полимер = 0,05~8; вода:силикатно-титанатный сложноэфирный полимер = 10~300; при этом число молей матрицы определено на основании числа молей атомов N в матрице; число молей силикатно-титанатного сложноэфирного полимера определено на основании суммы содержания кремния и содержания титана в силикатно-титанатном сложноэфирном полимере; содержание кремния в силикатно-титанатном сложноэфирном полимере определено на основании числа молей SiO2, и содержание титана в силикатно-титанатном сложноэфирном полимере определено на основании числа молей TiO2; и число молей воды определено на основании числа молей Н2О.

Необязательно матрица представляет собой по меньшей мере одну из матриц органических оснований.

Необязательно молярное соотношение силикатно-титанатного сложноэфирного полимера, матрицы органического основания и воды удовлетворяет следующим условиям: матрица органического основания/(SiO2 + Ti?2) = 0,01~10; H2O/(SiO2 + TiO2) = 5~500; при этом содержание кремния в силикатно-титанатном сложноэфирном полимере вычислено по числу молей SiO2, содержание титана в силикатно-титанатном сложноэфирном полимере вычислено по числу молей TiO2, и содержание матрицы органического основания вычислено по числу молей атомов N.

Необязательно матрица органического основания содержит соединение А, которое представляет собой по меньшей мере одно из следующих соединений: гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония, гидроксид триэтилпропиламмония, галогенид тетрапропиламмония, галогенид тетраэтиламмония, галогенид тетрабутиламмония и галогенид триэтилпропиламмония.

Необязательно матрица органического основания дополнительно содержит соединение В, которое представляет собой по меньшей мере одно соединение из алифатических аминов и аминоспиртов.

Необязательно соединение В представляет собой по меньшей мере одно из следующих соединений: этиламин, диэтиламин, триэтиламин, н-бутиламин, бутандиамин, гексаметилендиамин, октандиамин, моноэтаноламин, диэтаноламин и триэтаноламин.

Необязательно матрица органического основания представляет собой по меньшей мере одно из следующих соединений: гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония, гидроксид триэтилпропиламмония, галогенид тетрапропиламмония, галогенид тетраэтиламмония, галогенид тетрабутиламмония, галогенид триэтилпропиламмония и т.п. В качестве альтернативы, матрица органического основания представляет собой смесь указанных четвертичных аммониевых солей или четвертичных аммониевых оснований и алифатических аминосоединений или аминоспиртовых соединений, примеры которых представляют собой этиламин, диэтиламин, триэтиламин, н-бутиламин, бутандиамин, гексаметилендиамин, октандиамин, моноэтаноламин, диэтаноламин, триэтаноламин и т.п.

Необязательно кристаллизацию осуществляют в следующих условиях: кристаллизацию осуществляют в условиях герметизации, температура кристаллизации находится в диапазоне от 100 до 200°С, и продолжительность кристаллизации при автогенном давлении не превышает 30 суток.

Необязательно кристаллизацию осуществляют в следующих условиях: кристаллизацию осуществляют в условиях герметизации, температура кристаллизации находится в диапазоне от 110 до 180°С, и продолжительность кристаллизации при автогенном давлении находится в диапазоне от 1 до 28 суток.

Необязательно кристаллизацию осуществляют в следующих условиях: кристаллизацию осуществляют в условиях герметизации, температура кристаллизации находится в диапазоне от 120 до 190°С, и продолжительность кристаллизации при автогенном давлении находится в диапазоне от 1 до 15 суток.

Необязательно верхний предел температуры кристаллизации составляет 110°С, 120°С, 130°С, 140°С, 150°С, 160°С, 170°С, 180°С, 190°С или 200°С, и соответствующий нижний предел составляет 100°С, 110°С, 120°С, 130°С, 140°С, 150°С, 160°С, 170°С, 180°С или 190°С.

Необязательно верхний предел продолжительности кристаллизации составляет 1 час, 5 часов, 10 часов, 15 часов, 20 часов, 1 сутки, 2 суток, 5 суток, 10 суток, 12 суток, 15 суток, 20 суток, 25 суток, 28 суток или 30 суток, и соответствующий нижний предел составляет 0,5 часа, 1 час, 5 часов, 10 часов, 15 часов, 20 часов, 1 сутки, 2 суток, 5 суток, 10 суток, 12 суток, 15 суток, 20 суток, 25 суток или 28 суток.

Необязательно кристаллизацию осуществляют в динамическом или статическом режиме.

Необязательно смесь подвергают выдерживанию или не подвергают выдерживанию с получением гелеобразной смеси.

Необязательно кристаллизация смеси происходит после выдерживания, и условия выдерживания заключаются в том, что температура выдерживания составляет не выше чем 120°С при продолжительности выдерживания в диапазоне от 0 до 100 часов.

Необязательно условия выдерживания заключаются в том, что температура выдерживания находится в диапазоне от 0 до 120°С при продолжительности выдерживания в диапазоне от 0 до 100 часов.

Необязательно условия выдерживания заключаются в том, что температура выдерживания находится в диапазоне от 20 до 80°С при продолжительности выдерживания в диапазоне от 0 до 80 часов.

Необязательно выдерживание осуществляют в динамическом или статическом режиме.

Необязательно после завершения кристаллизации твердый продукт отделяют, промывают до нейтрального состояния и высушивают с получением иерархического пористого молекулярного сита TS-1.

Необязательно способ получения молекулярного сита TS-1 включает следующие стадии:

a) смешивание силикатно-титанатного сложноэфирного полимера с матрицей органического основания и водой и выдерживание полученной смеси при температуре, не превышающей 120°С, при продолжительности выдерживания в диапазоне от 0 до 100 часов, с получением гелеобразной смеси;

b) кристаллизация гелеобразной смеси, полученной на стадии (а), в условиях герметизации с получением иерархического пористого молекулярного сита TS-1, при этом температуру кристаллизации повышают до диапазона от 100 до 200°С, продолжительность кристаллизации находится в диапазоне от 0 до 30 суток при автогенном давлении.

Согласно конкретному варианту осуществления способ получения иерархического пористого молекулярного сита TS-1 включает следующие стадии:

а') смешивание силикатно-титанатного сложноэфирного полимера с матрицей органического основания и водой и выдерживание полученной смеси при температуре, не превышающей 120°С, в процессе перемешивания или статического выдерживания в течение периода времени в диапазоне от 0 до 100 часов с получением гелеобразной смеси;

b') перенос гелеобразной смеси, полученной на стадии (а'), в реактор который затем герметизируют, и кристаллизация гелеобразной смеси в условиях, заключающихся в том, что температура кристаллизации повышают до диапазона от 100 до 200°С, продолжительность кристаллизации находится в диапазоне от 0 до 30 суток при автогенном давлении;

е') после завершения кристаллизации отделение твердого продукта, его промывание деионизированной водой до нейтрального состояния и высушивание с получением иерархического пористого молекулярного сита TS-1.

Необязательно молекулярное сито TS-1 содержит мезопоры, и диаметр этих пор находится в диапазоне от 2 до 50 нм.

Необязательно молекулярное сито TS-1 содержит мезопоры, и диаметр этих пор находится в диапазоне от 2 до 5 нм.

Необязательно молекулярное сито TS-1 содержит мезопоры, и диаметр этих пор находится в диапазоне от 2 до 3 нм.

Необязательно размер частиц иерархического пористого молекулярного сита TS-1 находится в диапазоне от 100 до 500 нм.

Необязательно размер частиц иерархического пористого молекулярного сита TS-1 находится в диапазоне от 100 до 300 нм.

Необязательно иерархическое пористое молекулярное сито TS-1 имеет мезопористую структуру с суженным распределением пор по размерам и менее высокое содержание некаркасного титана.

Необязательно молекулярное сито TS-1 используется для селективной реакции окисления органических веществ в присутствии Н2О2.

Процесс получения иерархического пористого молекулярного сита TS-1 согласно настоящему изобретению разделен на две стадии: первая стадия представляет собой осуществление переэтерификации силиката, титаната и многоатомного спирта и дистилляции образующегося спирта с получением силикатно-титанатного сложноэфирного полимера; и вторая стадия представляет собой гидротермальную кристаллизацию силикатно-титанатный сложноэфирного полимера, матрицы органического основания и воды в реакторе с получением иерархического пористого молекулярного сита TS-1. По сравнению с традиционным процессом получения, кремний и титан равномерно присоединяются к одному и тому же полимеру, и скорости гидролиза кремния и титана являются эквивалентными, что может предотвращать осаждение TiO2 и уменьшать образование некаркасного титана; и новый тип силикатно-титанатного сложноэфирного полимера используется не только в качестве источника кремния и титана, но также используется в качестве мезопористой матрицы. Получаемое молекулярное сито TS-1 имеет мезопористую структуру и узкое распределение пор по размерам.

Согласно настоящей заявке «C1~C8» и все аналогичные термины означают число атомов углерода, содержащихся в алкильной группе.

Благоприятные эффекты, которые могут быть достигнуты согласно настоящей заявке, представляют собой следующие:

1) согласно настоящей заявке титанатный сложный полиэфирполиол используется в качестве комбинировнного источника кремния и титана, соотношение кремния и титана в силикатно-титанатном сложноэфирном полимере можно регулировать, и распределение кремния и титана является равномерным;

2) в способе согласно настоящей заявке кремний и титан равномерно присоединяются к одному и тому же полимеру, и, таким образом, скорости гидролиза являются эквивалентными в течение гидролиза, что может предотвращать осаждение TiO2;

3) в способе согласно настоящей заявке силикатно-титанатный сложноэфирный полимер не только используется в качестве комбинированного источника кремния и источника титана, но также может быть использован в качестве мезопористой матрицы; получаемое молекулярное сито TS-1 имеет мезопористую структуру и узкое распределение пор по размерам, которая играет важную роль, способствующую применению молекулярного сита TS-1 в области катализа.

Краткое описание фигур

На фиг. 1 представлена рентгеновская дифрактограмма продукта, полученного согласно примеру 1 настоящего изобретения.

На фиг. 2 представлено полученное методом сканирующей электронной микроскопии (СЭМ) изображение продукта, полученного согласно примеру 1 настоящего изобретения.

На фиг. 3 представлен спектр в ультрафиолетовом и видимом диапазонах продукта, полученного согласно примеру 1 настоящего изобретения.

На фиг. 4 представлены результаты исследования физической адсорбции и распределения пор по размерам продукта, полученного согласно примеру 1 настоящего изобретения.

Подробное раскрытие настоящего изобретения

Далее настоящая заявка будет подробно описана с представлением примеров, но настоящая заявка не ограничена указанными примерами.

Если не указано иное условие, все исходные материалы в примерах настоящей заявки представляют собой имеющиеся в продаже материалы.

Согласно настоящей заявке рентгеновский дифракционный анализ (РДА) продукта осуществлен с применением рентгеновского дифрактометра X’Pert PRO от компании PANalytical, при этом РДА осуществлен в следующих условиях: источник излучения Kα мишени Cu (λ = 0,15418 нм), электрическое напряжение = 40 кВ, сила электрического тока = 40 мА.

Согласно настоящей заявке полученное методом СЭМ изображение продукта получено с применением СЭМ Hitachi ТМ3000.

Согласно настоящей заявке спектр диффузного отражения продукта в ультрафиолетовом и видимом диапазонах измерен с применением спектрофотометра Varian Cary500 Scan UV-Vis, оборудованного шаровым фотометром.

Согласно настоящей заявке исследования физической адсорбции, удельной площади внешней поверхности и распределения пор по размерам продукта осуществлены с применением автоматического физического прибора ASAP2020 от компании Mike.

Согласно настоящему изобретению, силикатно-титанатный сложноэфирный полимер используется в качестве комбинированного источника кремния и титана, в который добавляют матрицу органического основания и деионизированную воду, чтобы синтезировать иерархическое пористое молекулярное сито TS-1 в гидротермальных условиях.

Согласно варианту осуществления настоящей заявки способ получения иерархического пористого молекулярного сита TS-1 включает следующие стадии:

а) смешивание силикатно-титанатного сложноэфирного полимера, матрицы органического основания и воды в определенной пропорции с получением гелеобразной смеси, при этом предпочтительно гелеобразная смесь имеет следующее молярное соотношение: матрица органического основания/(SiO2 + TiO2) = 0,01~10; H2O/(SiO2 + TiO2) = 5~500; при этом содержание кремния в силикатно-титанатном сложноэфирном полимере вычислено по числу молей SiO2; содержание титана в силикатно-титанатном сложноэфирном полимере вычислено по числу молей TiO2, и содержание матрицы органического основания вычислено по числу молей атомов N;

b) введение гелеобразной смеси, полученной на стадии (а), в процесс выдерживания, который может отсутствовать, или он может быть осуществлен, при этом выдерживание может быть осуществлено в процессе перемешивания или в статических условиях, температура выдерживания находится в диапазоне от 0 до 120°С, и продолжительность выдерживания находится в диапазоне от 0 до 100 часов;

c) перенос гелеобразной смеси после стадии (b) в реактор, который затем герметизируют, и кристаллизация гелеобразной смеси в условиях, заключающихся в том, что температуру кристаллизации повышают до диапазона от 100 до 200°С, и продолжительность кристаллизации находится в диапазоне от 1 до 30 суток;

d) после завершения кристаллизации отделение твердого продукта, его промывание деионизированной водой до нейтрального состояния и высушивание с получением иерархического пористого молекулярного сита TS-1;

при этом матрица органического основания представляет собой по меньшей мере одно из следующих соединений: гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония, гидроксид триэтилпропиламмония, галогенид тетрапропиламмония, галогенид тетраэтиламмония, галогенид тетрабутиламмония, галогенид триэтилпропиламмония и т.п.; в качестве альтернативы, матрица органического основания представляет собой смесь указанных четвертичных аммониевых солей или четвертичных аммониевых оснований и алифатических аминосоединений или аминоспиртовых соединений, примеры которых представляют собой этиламин, н-бутиламин, бутандиамин, гексаметилендиамин, октандиамин, моноэтаноламин, диэтаноламин, триэтаноламин и т.п.

Предпочтительно соотношение матрица органического основания/(SiO2 + TiO2) = 0,05~8 в гелеобразной смеси на стадии (а).

Предпочтительно соотношение H2O/(SiO2 + ΤiΟ2) = 10~300 в гелеобразной смеси на стадии (а).

Предпочтительно процесс выдерживания на стадии (b) может отсутствовать, или он может быть осуществлен, при этом температура выдерживания находится в диапазоне от 20 до 80°С, и продолжительность выдерживания находится в диапазоне от 0 до 80 часов.

Предпочтительно на стадии (с), температура кристаллизации находится в диапазоне от 120 до 190°С, и продолжительность кристаллизации находится в диапазоне от 1 до 15 суток.

Предпочтительно процесс кристаллизации на стадии (с) осуществляют в статическом или динамическом режиме.

Предпочтительно иерархическое пористое молекулярное сито TS-1 получают на стадии (d).

Пример 1

Добавляют 4,88 г водного раствора (25 мас.%) гидроксида тетрапропиламмония и 5 г воды в 8 г силикатно-титанатного сложного полиэфира полиэтиленгликоля 200, который перемешивают до однородного состояния, и перемешивание продолжают при комнатной температуре в течение двух часов. Затем полученную смесь переносят в автоклав из нержавеющей стали, в котором молярное соотношение всех компонентов согласно настоящему документу представляет собой [Ti0,05(ROx)4/xSi0,95]n:0,5TPAOH:50H2O, R представляет собой гексил, x = 2, n = 20. Автоклав герметизируют и помещают в печь, в которой поддерживается постоянная повышенная температура, составляющая 170°С, и стадия кристаллизации при автогенном давлении осуществляют в течение двух суток. После завершения кристаллизации твердый продукт отделяют посредством центрифугирования, промывают деионизированной водой до нейтрального состояния и высушивают на воздухе при температуре 110°С с получением иерархического пористого молекулярного сита TS-1. Полученное иерархическое пористое молекулярное сито TS-1 подвергают рентгеновскому дифракционному анализу, результат которого представлен на фиг. 1. Как можно видеть на фиг. 1, полученный образец представляет собой молекулярное сито TS-1. Полученное методом СЭМ изображение полученного иерархического пористого молекулярного сита TS-1 представлено на фиг. 2. Как можно видеть на фиг. 2, размер его частиц составляет приблизительно 100 нм. Спектр диффузного отражения полученного иерархического пористого молекулярного сита TS-1 в ультрафиолетовом и видимом диапазонах представлен на фиг. 3. Как можно видеть на фиг. 3, некаркасный титан практически отсутствует в полученном иерархическом пористом молекулярном сите TS-1. Кривые физической адсорбции и распределения пор по размерам образца представлены на фиг. 4. Как можно видеть на фиг. 4, полученное иерархическое пористое молекулярное сито TS-1 содержит мезопоры, размер которых составляет приблизительно 2 нм.

ROx представляет собой группу, образованную в результате потери x атомов водорода гидроксильной группы полиэтиленгликоля 200.

Способ получения силикатно-титанатного сложного полиэфира полиэтиленгликоля 200 осуществляют следующим образом: 16,8 г PEG-200, 8,3 г тетраэтилортосиликата и 0,5 г тетраэтилтитаната добавляют в трехгорлую колбу, которую присоединяют к дистилляционному устройству, а затем температуру повышают до 175°С в процессе перемешивания и в защитной атмосфере азота, и продолжительность реакции составляет 4 часа. В течение этого процесса большое количество этанола удаляют посредством дистилляции, и степень превращения в реакции переэтерификации составляет 90%. Затем вакуумное устройство присоединяют к дистилляционному устройству, и переэтерификация продолжается в условиях вакуумной дистилляции, при этом степень вакуума в реакционной системе устанавливают на уровне 1 кПа, и температуру повышают до 200°С. После осуществления реакции в течение одного часа переэтерификацию прекращают.После естественного снижения температуры до комнатной температуры отбирают образец полученного в результате продукта, и степень превращения в реакции переэтерификации составляет 95%.

Степень превращения в реакции переэтерификации в примерах настоящей заявки вычисляют следующим образом.

Согласно числу молей n спирта, представляющего собой побочный продукт, удаляемый посредством дистилляции в течение реакция, число групп, которые принимают участие в переэтерификации, определено как n, и полное число молей сложного эфира, представляющего собой исходный материал для реакции, составляет m, и тогда степень превращения в реакции переэтерификации составляет n/xm; при этом x зависит от числа алкоксильных групп, присоединенных к центральному атому в сложном эфире.

Полученный образец подвергают термогравиметрическому исследованию, которое осуществляют, используя термогравиметрический анализатор ТА Q-600 от компании ТА Instruments. В течение термогравиметрического исследования скорость потока азота составляет 100 мл/мин, и температура увеличивается до 700°С при скорости увеличения температуры 10°С/мин. Согласно степени превращения x в реакции, степень полимеризации n продукта может быть определена как n = 1/(1-x). Химическая формула полученного образца представляет собой [Ti0,05(ROx)4/xSi0,95]n, при этом R представляет собой группу, которая образуется в результате потери двух атомов водорода гидроксильных групп полиэтиленгликоля 200, x = 2, n = 20.

Примеры 2-13

Конкретные исходные материалы, их количества и условия реакции, которые отличаются от примера 1 представлены ниже в таблице 1, и другие технологические условия являются такими же, как в примере 1.

В таблице 1 R представляет собой группу, образованную в результате потери x атомов водорода углеводородных соединений, и соответствующие примеры представляют собой следующие группы: этил, пропил, бутил, полиэтиленгликоль, терефталат, и x находится в диапазоне от 2 до 6.

Кристаллизация в примерах 1-13 представляет собой статическую кристаллизацию.

Способ получения силикатно-титанатного сложноэфирного полимера в примерах 2-13 является таким же, как способ получения силикатно-титанатного сложноэфирного полимера полиэтиленгликоль 200 в примере 1. Различие заключается в том, что вместо 16,8 г полиэтиленгликоля 200 в примере 1 используют 5 г этиленгликоля, 6,1 г 1,3-пропандиола, 5 г глицерина, 7,2 г 1,4-бутандиола, 9,5 г 1,6-гександиола, 11,1 г терефталилового спирта, 9,3 г 1,4-циклогександиола, 11,5 г 1,4-циклогександиметанола, 33,8 г полиэтиленгликоля 400, 65,6 г полиэтиленгликоля 800, 5,5 г пентаэритрита, соответственно, чтобы получить соответствующий силикатно-титанатный сложноэфирный полимер в примерах 2-13.

Пример 14

За исключением того, что температура кристаллизации составляет 100°С, и продолжительность кристаллизации составляет 30 суток, другие технологические условия являются такими же, как в примере 1.

Кристаллизацию в динамическом режиме осуществляют посредством применения вращающейся печи. Температура кристаллизации и продолжительность кристаллизации являются такими же, как в примере 1, и скорость вращения вращающейся печи составляет 35 об/мин.

Пример 15

Стадию выдерживания осуществляют перед кристаллизацией, и стадию выдерживания осуществляют в статическом режиме при температуре 120°С в течение двух часов. Другие технологические условия являются такими же, как в примере 1.

Пример 16

Стадию выдерживания осуществляют перед кристаллизацией, и стадию выдерживания осуществляют при температуре 20°С в течение 80 часов. Другие технологические условия являются такими же, как в примере 1.

Пример 17. Фазовый структурный анализ

Образцы, полученные в примерах 1-16, исследованы методом рентгеновского дифракционного фазового структурного анализа, и соответствующие общие результаты представлены на фиг. 1. На фиг. 1 представлена рентгеновская дифрактограмма образца, полученного в примере 1. Как можно видеть на фиг.1, образец в примере 1 представляет собой молекулярное сито TS-1.

Результаты исследования других образцов отличаются лишь незначительно от результатов исследования образцов в примере 1 в отношении интенсивности дифракционных пиков, и все эти образцы представляют собой молекулярное сито TS-1s.

Пример 18. Морфологическое исследование

Образцы, полученные в примерах 1-16, подвергают морфологическому анализу методом СЭМ, и соответствующие общие результаты представлены на фиг. 2. На фиг. 2 представлено полученное методом СЭМ изображение образца, полученного в примере 1. Как можно видеть на фиг. 2, размер частиц образца в примере 1 составляет приблизительно 200 нм.

Результаты исследования других образцов являются аналогичными результатам исследования образца в примере 1, и размер частиц образцов находится в диапазоне от 100 до 300 нм.

Пример 19. Спектральный анализ

Образцы, полученные в примерах 1-16, исследованы методом анализ спектров диффузного отражения в ультрафиолетовом и видимом диапазонах, и соответствующие общие результаты представлены на фиг. 3. На фиг. 3 представлен в ультрафиолетовом и видимом диапазонах спектр диффузного отражения образца, полученного в примере 1. Как можно видеть на фиг. 3, в образце примера 1 практически отсутствует некаркасный титан.

Результаты исследования других образцов являются аналогичными результатам исследования образца в примере 1, и образце практически отсутствует некаркасный титан.

Пример 20. Анализ распределения пор по размерам

Образцы, полученные в примерах 1-16, исследованы методом анализа физической адсорбции и распределения пор по размерам, и соответствующие общие результаты представлены на фиг. 4. На фиг. 4 представлены результаты исследования физической адсорбции и распределения пор образца, полученного в примере 1. Как можно видеть на фиг. 4, образец содержит мезопоры, размер которых составляет приблизительно 2 нм, и, таким образом, распределение пор по размерам образца является узким.

Результаты исследования других образцов являются аналогичными результатам исследования образца 1 в примере 1, и все образцы содержат мезопоры, при этом размеры пор находятся в диапазоне от 2 до 50 нм.

Приведенные выше примеры являются лишь иллюстративными и не ограничивают настоящую заявку в какой-либо форме. Любые изменения или модификации, выполненные специалистами в данной области техники на основании технического содержания представленного выше описания без отклонения от идеи настоящей заявки, представляют собой эквивалентные примеры и находятся в пределах объема настоящей заявки.

Изобретение относится к способу получения иерархического пористого молекулярного сита TS-1 и его применению в реакции селективного окисления органических веществ в присутствии Н2О2. Способ включает: a) смешивание силикатно-титанатного сложноэфирного полимера с матрицей органического основания и водой и выдерживание полученной смеси при температуре, не превышающей 120°С, при продолжительности выдерживания в диапазоне от 0 до 100 часов с получением гелеобразной смеси; b) кристаллизация гелеобразной смеси, полученной на стадии (а), в условиях герметизации с получением иерархического пористого молекулярного сита TS-1, при этом температуру кристаллизации повышают до диапазона от 100 до 200°С, и продолжительность кристаллизации не превышает 30 суток при автогенном давлении; c) после завершения кристаллизации отделение твердого продукта, его промывание деионизированной водой до нейтрального состояния и высушивание с получением иерархического пористого молекулярного сита TS-1, где силикатно-титанатный сложноэфирный полимер представлен формулой I, в которой 0<а≤0,5, ROx представляет собой группу, образованную в результате потери атома Н группы ОН органического многоатомного спирта R(OH)x, и R представляет собой группу, образованную в результате потери х атомов водорода углеводородного соединения, х=2, 3 или 4, n=2~30; где многоатомный спирт включает этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутиленгликоль, 1,6-гександиол, полиэтиленгликоль 200, полиэтиленгликоль 400, полиэтиленгликоль 600, полиэтиленгликоль 800; где матрица органического основания содержит соединение А, которое представляет собой по меньшей мере одно из четвертичных аммониевых солей или четвертичных аммониевых оснований, и предпочтительно дополнительно содержит соединение В, которое представляет собой по меньшей мере одно из алифатических аминов или аминоспиртов; в котором молярное соотношение силикатно-титанатного сложноэфирного полимера, матрицы и воды удовлетворяет следующим условиям: матрица: силикатно-титанатный сложноэфирный полимер = 0,01~10; вода: силикатно-титанатный сложноэфирный полимер = 10~500. Технический результат – высокая активность и устойчивость молекулярного сита TS-1. 2 н. и 7 з.п. ф-лы, 1 табл., 20 пр., 4 ил.

1. Способ получения иерархического пористого молекулярного сита TS-1, включающий следующие стадии:

a) смешивание силикатно-титанатного сложноэфирного полимера с матрицей органического основания и водой и выдерживание полученной смеси при температуре, не превышающей 120°С, при продолжительности выдерживания в диапазоне от 0 до 100 часов с получением гелеобразной смеси;

b) кристаллизация гелеобразной смеси, полученной на стадии (а), в условиях герметизации с получением иерархического пористого молекулярного сита TS-1, при этом температуру кристаллизации повышают до диапазона от 100 до 200°С, и продолжительность кристаллизации не превышает 30 суток при автогенном давлении;

c) после завершения кристаллизации отделение твердого продукта, его промывание деионизированной водой до нейтрального состояния и высушивание с получением иерархического пористого молекулярного сита TS-1, где силикатно-титанатный сложноэфирный полимер представлен формулой I:

в которой 0<а≤0,5, ROx представляет собой группу, образованную в результате потери атома Н группы ОН органического многоатомного спирта R(OH)x, и R представляет собой группу, образованную в результате потери х атомов водорода углеводородного соединения, х=2, 3 или 4, n=2~30;

где многоатомный спирт включает этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутиленгликоль, 1,6-гександиол, полиэтиленгликоль 200, полиэтиленгликоль 400, полиэтиленгликоль 600, полиэтиленгликоль 800;

где матрица органического основания содержит соединение А, которое представляет собой по меньшей мере одно из четвертичных аммониевых солей или четвертичных аммониевых оснований, и предпочтительно дополнительно содержит соединение В, которое представляет собой по меньшей мере одно из алифатических аминов или аминоспиртов;

в котором молярное соотношение силикатно-титанатного сложноэфирного полимера, матрицы и воды удовлетворяет следующим условиям:

матрица: силикатно-титанатный сложноэфирный полимер = 0,01~10;

вода: силикатно-титанатный сложноэфирный полимер = 10~500;

при этом число молей матрицы определено на основании числа молей атомов N в матрице;

число молей силикатно-титанатного сложноэфирного полимера определено на основании суммы содержания кремния и содержания титана в силикатно-титанатном сложноэфирном полимере;

содержание кремния в силикатно-титанатном сложноэфирном полимере определено на основании числа молей SiO2, и содержание титана в силикатно-титанатном сложноэфирном полимере определено на основании числа молей TiO2; и

число молей воды определено на основании числа молей Н2О.

2. Способ по п. 1, в котором силикатно-титанатный сложноэфирный полимер представляет собой по меньшей мере одно из следующих соединений: силикатно-титанатный сложный полиэфир этиленгликоля, силикатно-титанатный сложный полиэфир бутиленгликоля, силикатно-титанатный сложный полиэфир полиэтиленгликоля, силикатно-титанатный сложный полиэфир глицерина, силикатно-титанатный сложный полиэфир терефталилового спирта.

3. Способ по п. 1, в котором молярное соотношение силикатно-титанатного сложноэфирного полимера, матрицы и воды удовлетворяет следующим условиям:

матрица: силикатно-титанатный сложноэфирный полимер = 0,05~8;

вода: силикатно-титанатный сложноэфирный полимер = 10~300;

при этом число молей матрицы определено на основании числа молей атомов N в матрице;

число молей силикатно-титанатного сложноэфирного полимера определено на основании суммы содержания кремния и содержания титана;

содержание кремния в силикатно-титанатном сложноэфирном полимере определено на основании числа молей SiO2, и содержание титана в силикатно-титанатном сложноэфирном полимере определено на основании числа молей TiO2; и

число молей воды определено на основании числа молей Н2О.

4. Способ по п. 1, в котором соединение А, которое представляет собой по меньшей мере одно из следующих соединений: гидроксид тетраэтиламмония, гидроксид тетрапропиламмония, гидроксид тетрабутиламмония, гидроксид триэтилпропиламмония, галогенид тетрапропиламмония, галогенид тетраэтиламмония, галогенид тетрабутиламмония и галогенид триэтилпропиламмония.

5. Способ по п. 1, в котором соединение В представляет собой по меньшей мере одно из следующих соединений: этиламин, диэтиламин, триэтиламин, н-бутиламин, бутандиамин, гексаметилендиамин, октандиамин, моноэтаноламин, диэтаноламин и триэтаноламин.

6. Способ по п. 1, в котором кристаллизацию осуществляют в следующих условиях: кристаллизацию осуществляют в условиях герметизации, температура кристаллизации находится в диапазоне от 110 до 180°С, и продолжительность кристаллизации при автогенном давлении находится в диапазоне от 1 до 28 суток.

7. Способ по п. 1, в котором кристаллизацию осуществляют в следующих условиях: кристаллизацию осуществляют в условиях герметизации, температура кристаллизации находится в диапазоне от 120 до 190°С, и продолжительность кристаллизации при автогенном давлении находится в диапазоне от 1 до 15 суток.

8. Способ по п. 1, в котором молекулярное сито TS-1 содержит мезопоры, и диаметр этих пор находится в диапазоне от 2 до 50 нм;

предпочтительно размер частиц иерархического пористого молекулярного сита TS-1 находится в диапазоне от 100 до 500 нм.

9. Применение молекулярного сита TS-1, полученного способом по любому из пп. 1-8, в реакции селективного окисления органических веществ в присутствии Н2О2.

| Guojun Lv, Senlin Deng, Yi Zhai, Yongqiang Zhu, Haichao Li, Fumin Wang, Xubin Zhang, P123 lamellar micelle-assisted construction of hierarchical TS-1 stacked nanoplates with constrained mesopores for enhanced oxidative desulfurization, Applied Catalysis A: General, Volume 567, 25 October 2018, Pages 28-35 | |||

| A.C | |||

| Alba-Rubio, J.L.G | |||

| Fierro, L |

Авторы

Даты

2022-06-03—Публикация

2018-11-15—Подача