ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к листу анизотропной электротехнической стали, обладающему превосходными магнитными свойствами и адгезией покрытия, сепаратору отжига, используемому для изготовления листа анизотропной электротехнической стали, и способу производства листа анизотропной электротехнической стали.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Лист анизотропной электротехнической стали представляет собой стальной лист, содержащий, в мас.%, приблизительно 0,5-7% Si и имеющий кристаллографические ориентации, выставленные в ориентировке {110}<001> (ориентировке Госса). Для управления кристаллографическими ориентациями используется явление катастрофического роста зерна, называемое вторичной рекристаллизацией.

[0003] Способ производства листа анизотропной электротехнической стали заключается в следующем: сляб нагревают и подвергают горячей прокатке для того, чтобы получить горячекатаный стальной лист. Горячекатаный стальной лист отжигают в соответствии с потребностью. Горячекатаный стальной лист протравливают. Протравленный горячекатаный стальной лист подвергают холодной прокатке с обжатием 80% или больше для изготовления холоднокатаного стального листа. Холоднокатаный стальной лист подвергают обезуглероживающему отжигу, вызывая первичную рекристаллизацию. Подвергнутый обезуглероживающему отжигу холоднокатаный стальной лист подвергают окончательному отжигу, вызывая вторичную рекристаллизацию. Благодаря вышеописанному процессу производят лист анизотропной электротехнической стали.

[0004] После вышеупомянутого обезуглероживающего отжига и перед окончательным отжигом на поверхность холоднокатаного стального листа наносят сепаратор отжига с MgO в качестве главного компонента. Обычно способ заключается в нанесении водной суспензии, содержащей компоненты сепаратора отжига, на холоднокатаный стальной лист с последующей сушкой. Холоднокатаный стальной лист с нанесенным на него сепаратором отжига сматывают в рулон, а затем подвергают окончательному отжигу. Во время окончательного отжига MgO в сепараторе отжига и SiO2 во внутреннем оксидном слое, образовавшемся на поверхности холоднокатаного стального листа во время обезуглероживающего отжига, реагируют, в результате чего на поверхности стального листа формируется первичное покрытие с форстеритом (Mg2SiO4) в качестве главного компонента. После формирования первичного покрытия его покрывают, например, изоляционным покрытием (также называемым «вторичным покрытием»), состоящим из коллоидного кремнезема и фосфата. Первичное покрытие и изоляционное покрытие имеют меньший коэффициент теплового расширения, чем стальной лист. По этой причине первичное покрытие, вместе с изоляционным покрытием, придает натяжение стальному листу для уменьшения магнитных потерь. Первичное покрытие, кроме того, повышает адгезию изоляционного покрытия на стальном листе. Следовательно, адгезия первичного покрытия на стальном листе предпочтительно является более высокой.

[0005] С другой стороны, повышение магнитной индукции и снижение гистерезисных потерь являются эффективными для снижения магнитных потерь в листе анизотропной электротехнической стали.

[0006] Для повышения магнитной индукции в листе анизотропной электротехнической стали эффективно управлять кристаллографическими ориентациями основного стального листа в ориентировке Госса. Технология улучшения интеграции в ориентировке Госса предлагается в PTL 1-3. В этих патентных документах в основном стальном листе содержатся элементы, улучшающие магнитные свойства, которые усиливают действие ингибиторов (выделений, подавляющих нормальный рост кристаллического зерна) (Sn, Sb, Bi, Те, Pb, Se и т.д.). Благодаря этому интеграция кристаллографических ориентаций в ориентировке Госса увеличивается, и магнитная индукция в листе анизотропной электротехнической стали может быть повышена.

[0007] Однако границу раздела основного стального листа и первичного покрытия формируют так, чтобы межфазная энергия стала как можно более низкой, делая границу раздела основного стального листа и первичного покрытия плоской. В частности, если основной стальной лист содержит элементы для улучшения магнитных свойств, легче сделать эту границу плоской. Если граница раздела основного стального листа и первичного покрытия становится более плоской, анкерные структуры первичного покрытия, обеспечивающие прочность физического сцепления между первичным покрытием и основным стальным листом, теряются, так что адгезия первичного покрытия к основному стальному листу падает.

[0008] Технология повышения адгезии первичного покрытия со стальным листом описывается в PTL 4 и 5.

[0009] В PTL 4 в химический состав сляба включается Ce в количестве 0,001-0,1 мас.%, и поверхность стального листа формируют с первичным покрытием, содержащим Ce, в количестве 0,01-1000 мг/м2. В PTL 5 лист анизотропной электротехнической стали содержит Si: 1,8-7 мас.%, имеет первичное покрытие с форстеритом в качестве главного компонента, содержит в первичном покрытии один или два элемента из Ce, La, Pr, Nd, Sc и Y с удельной массой на сторону 0,001-1000 мг/м2, и содержит один или более элементов из Sr, Ca и Ba с удельной массой на сторону суммарно 0,01-100 мг/м2.

[0010] В PTL 5 описан способ производства, включающий серию процессов нанесения и сушки сепаратора отжига на поверхности подвергнутого обезуглероживающему отжигу основного стального листа с последующим его окончательным отжигом. Раскрыт способ производства листа анизотропной электротехнической стали с превосходными магнитными свойствами и адгезией покрытия, отличающийся тем, что сепаратор отжига, содержащий MgO в качестве его главного компонента, содержит один или более оксидов, гидроксидов, сульфатов или карбонатов Ce, La, Pr, Nd, Sc и Y со средним размером частиц 0,1-25 мкм в суммарном количестве относительно MgO, в пересчете на металл, в диапазоне 0,01-14 мас.%.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0011] PTL 1: публикация нерассмотренной заявки на патент Японии № 6-88171

PTL 2: публикация нерассмотренной заявки на патент Японии № 8-269552

PTL 3: публикация нерассмотренной заявки на патент Японии № 2005-290446

PTL 4: публикация нерассмотренной заявки на патент Японии № 2008-127634

PTL 5: публикация нерассмотренной заявки на патент Японии № 2012-214902.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0012] В отношении адгезии покрытий были проведены различные исследования по отслаиванию торцевых граней при операциях сдвига или отслаиванию поверхности при операциях гибки, но, строго говоря, нельзя сказать, что они предлагают стальные листы и способы производства, оптимальные конкретно для этого. Поведение при отслаивании различается в зависимости от сдвига и изгиба, поэтому, в частности в последние годы, когда лист электротехнической стали поставляется для производства железных сердечников с высокой степенью изгиба, стала необходимой адгезия, при которой покрытие не отслаивается даже тогда, когда лист изгибается в условиях более жестких, чем ранее. Если сделать сепаратор отжига содержащим Y, La, Ce, Sr, Ca и Ba, чтобы сформировать первичное покрытие, содержащее Y, La, Ce, Sr, Ca и Ba, остаются проблемы, такие как случаи, при которых, даже если нет проблем с адгезией первичного покрытия при сдвиге, адгезия первичного покрытия при изгибе становится недостаточной, или случаи, когда магнитные свойства ухудшаются и т.д. Поэтому желателен материал с хорошей адгезией первичного покрытия при операциях гибки (далее упоминаемой просто как «адгезия покрытия»).

[0013] Задача настоящего изобретения состоит в том, чтобы предложить лист анизотропной электротехнической стали, обладающий превосходными магнитными свойствами и превосходной адгезией первичного покрытия к основному стальному листу, сепаратор отжига, используемый для изготовления листа анизотропной электротехнической стали, и способ производства листа анизотропной электротехнической стали.

РЕШЕНИЕ ПРОБЛЕМЫ

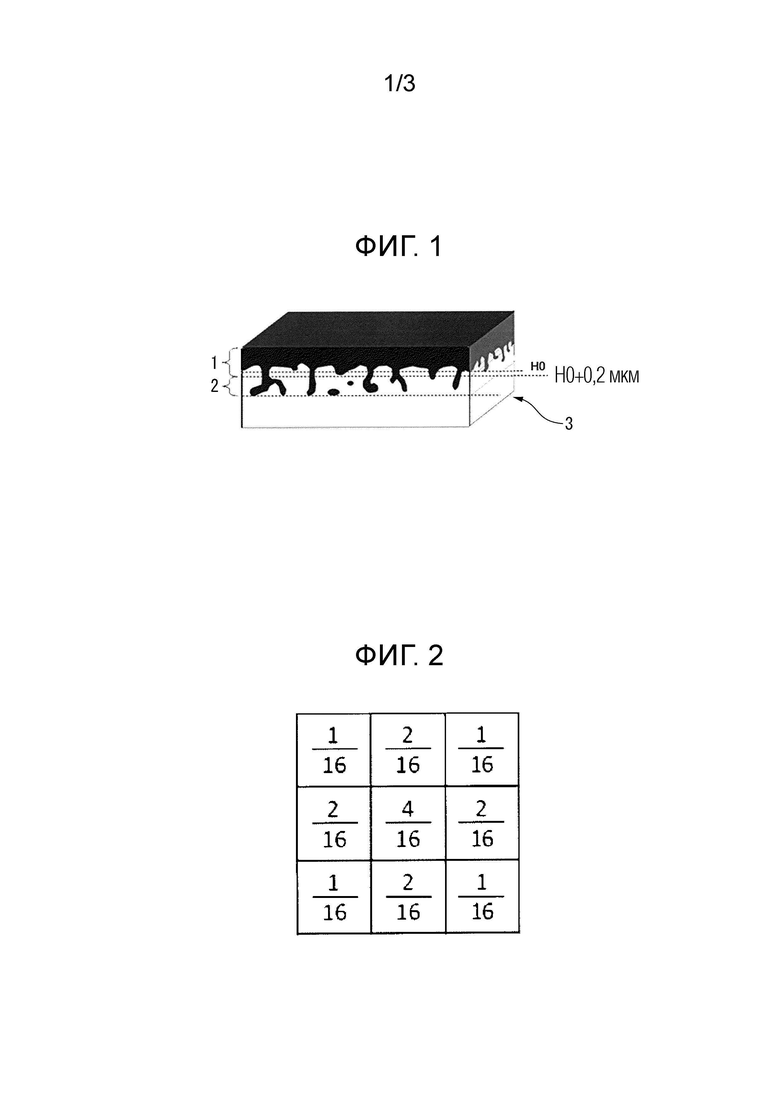

[0014] Настоящее изобретение регулирует и предписывает структуры границы раздела первичного покрытия и основного стального листа в листе анизотропной электротехнической стали, описывая структуры первичного покрытия. В данном описании определяются и используются специальные термины для описания граничных структур. Сначала эти термины будут объяснены. В настоящем изобретении, основываясь на признаках формы, схематично показанных на Фиг. 1, первичное покрытие подразделяется на две области в направлении по толщине, и предписываются структуры в соответствующих областях. В последующем объяснении для обозначения этих двух областей поверхностная сторона будет обозначаться термином «поверхностный оксидный слой (1)», а сторона основного стального листа будет обозначаться термином «анкерный оксидный слой (2)». Поверхностный оксидный слой (1) является областью в направлении по толщине, в которой часть первичного покрытия, покрывающего поверхность основного стального листа, присутствует относительно равномерно (ниже это иногда будет описываться как «поверхностные оксиды»). Анкерный оксидный слой (2) является областью в направлении по толщине, в которой присутствуют части первичного покрытия, проникающие в основной стальной лист (ниже это иногда будет описываться как «анкерные оксиды»). Опорное значение H0 глубины, разделяющей эти две области, будет объяснено позже. Такие структуры границы раздела первичного покрытия и основного стального листа, в частности их характерные формы, в общем обозначаются термином «корни».

[0015] Граница раздела между первичным покрытием и основным стальным листом в листе анизотропной электротехнической стали образует неровности, в которых анкерные оксиды проникают внутрь основного стального листа. Если глубина проникновения анкерных оксидов увеличивается и численная плотность оксидных частиц (/мкм3) увеличивается, адгезия первичного покрытия к основному стальному листу повышается благодаря так называемому «анкерному эффекту».

[0016] С другой стороны, если анкерные оксиды слишком глубоко проникают внутрь основного стального листа, они становятся факторами, мешающими росту кристаллических зерен стального листа во время вторичной рекристаллизации или движению доменной стенки во время намагничивания, и магнитные свойства ухудшаются.

[0017] Кроме того, первичное покрытие обладает эффектом придания натяжения стальному листу и снижения магнитных потерь. Для увеличения натяжения поверхностный оксидный слой (1) предпочтительно имеет высокое содержание Mg2SiO4 с малым коэффициентом линейного расширения, в то время как поверхностный оксидный слой (1) предпочтительно является толстым.

[0018] Авторы настоящего изобретения исследовали и изучали магнитные свойства листа анизотропной электротехнической стали, содержащего элементы для улучшения магнитных свойств и адгезии первичного покрытия, формируемого с использованием сепаратора отжига, содержащего Y, La, Ce, Ca, Sr и Ba, основываясь на вышеописанных общих допущениях. В последующем объяснении один или более элементов, выбранных из группы, содержащей Y, La и Ce, будут иногда описываться вместе как «элементы группы Y», а один или более элементов, выбранных из группы, содержащей Ca, Sr и Ba, будут иногда описываться вместе как «элементы группы Ca». В результате авторы настоящего изобретения получили следующие обнаруженные сведения.

[0019] Если сделать сепаратор отжига содержащим элементы группы Y и элементы группы Ca для формирования первичного покрытия, даже если адгезия покрытия в отношении сдвига является достаточной, иногда адгезия покрытия в отношении изгиба не может быть получена в достаточной степени. Кроме того, в стальном листе, у которого адгезия покрытия в отношении изгиба является плохой, часто магнитные потери или магнитная индукция также будут плохими. В дальнейшем, если нет необходимости четко различать адгезию покрытия в отношении сдвига и адгезию покрытия в отношении изгиба, они будут просто упоминаться как «адгезия», употребляемая с намерением включать в себя адгезию покрытия в отношении сдвига и адгезию покрытия в отношении изгиба. Авторы настоящего изобретения дополнительно изучили эффекты элементов группы Y и элементов группы Ca в сепараторе отжига и в результате получили следующие обнаруженные сведения.

[0020] Если сепаратор отжига содержит элементы группы Y, анкерный оксидный слой (2) становится более толстым. Благодаря этому адгезия покрытия в отношении сдвига улучшается. Кроме того, если сепаратор отжига содержит элементы группы Ca, если эти элементы подходящим образом диспергированы в сепараторе отжига, то численная плотность анкерного оксидного слоя (2) сформированного первичного покрытия увеличивается, и адгезия покрытия в отношении сдвига улучшается. Кроме того, если размер частиц, содержащих элементы группы Ca в предписанных ниже областях с высокой концентрацией элементов группы Ca в первичном покрытии, является подходящим размером по отношению к размеру частиц MgO, адгезия покрытия в отношении изгиба становится выше, и ухудшение магнитных свойств подавляется. При этом поверхностный оксидный слой (1) становится равномерным по толщине и фазы Mg2SiO4 увеличиваются. Улучшение адгезии покрытия в отношении изгиба считается обусловленным тем, что толщина поверхностного оксидного слоя (1) становится равномерной и предотвращается концентрация локальных напряжений в областях поверхностного оксидного слоя (1), которые имеют малую толщину, во время операций гибки. Кроме того, улучшение магнитных свойств считается происходящим из-за более высокого натяжения, действующего на стальной лист благодаря увеличению количества фаз Mg2SiO4 в поверхностном оксидном слое (1). Кроме того, было выяснено, что первичное покрытие, имеющее такие превосходные свойства, характеризуется не только просто неровными формами межфазных структур, но и формой присутствия Al около границы первичного покрытия. Кроме того, были выяснены признаки сепаратора отжига, используемого для формирования такого первичного покрытия. Граница раздела основного стального листа и первичного покрытия приобретает сложную трехмерную форму, имеющую неровности, такие как показано на Фиг. 1. Выявленные признаки формы присутствия Al следует по сути понимать как «трехмерные структуры», но они являются сложными трехмерными структурами. По этой причине авторы настоящего изобретения экспериментировали с проецированием информации, относящейся к граничным структурам, на плоскость, параллельную поверхности стального листа, так, как будет объяснено позже, и определением признаков границы раздела на этой плоскости. Кроме того, было подтверждено, что эффект настоящего изобретения может быть оценен и объяснен количественными особенностями на основе «признаков на плоскости проекции».

[0021] Характерные признаки настоящего изобретения, полученные в результате этих исследований, являются следующими.

А именно, если первичное покрытие, имеющее Mg2SiO4 в качестве его главного компонента, и граница раздела первичного покрытия и основного стального листа удовлетворяют признакам, показанным в следующих пунктах (1)-(4), анкерный оксидный слой (2) и поверхностный оксидный слой (1) становятся подходящими и становится возможным одновременное достижение как адгезии первичного покрытия в отношении сдвига и изгиба, так и характеристик магнитных потерь.

(1) Численная плотность D3 по числу областей с высокой концентрацией Al: 0,020-0,180/мкм2,

(2) (Площадь S5 областей, которые являются областями анкерного оксидного слоя и являются областями с высокой концентрацией Al)/(площадь S3 областей с высокой концентрацией Al)≥0,33 (33%),

(3) Расстояние H5 среднего значения высот в направлении по толщине областей, которые являются областями анкерного оксидного слоя и являются областями с высокой концентрацией Al, минус H0: 0,4-4,0 мкм,

(4) (Общая площадь S1 областей анкерного оксидного слоя)/(наблюдаемая площадь S0)≥0,15 (15%).

Кроме того, первичное покрытие, содержащее элементы группы Y и элементы группы Ca и удовлетворяющее условиям по следующим пунктам (5)-(7), является предпочтительной формой.

(5) Суммарное содержание элементов группы Y: 0,1-6,0 мас.%,

(6) Суммарное содержание элементов группы Ca: 0,1-6,0 мас.%,

(7) Численная плотность D4 областей с высокой концентрацией элементов группы Ca: 0,008/мкм2 или больше.

[0022] Кроме того, сепаратор отжига, имеющий MgO в качестве главного компонента и содержащий элементы группы Y и элементы группы Ca, способный формировать вышеупомянутое первичное покрытие, может быть охарактеризован условиями по следующим пунктам (8)-(13).

(8) (0,253[Y]+0,180[La]+0,170[Ce])/0,454[Mg]×100(%): 0,40-3,60%,

(9) (0,353[Ca]+0,252[Sr]+0,195[Ba])/0,454[Mg]×100(%): 0,20-2,20%,

(10) Средний размер R1 частиц MgO: 0,08-1,50 мкм,

(11) Средний размер R2 частиц, содержащих элементы группы Ca, в сепараторе отжига: 0,08-1,50 мкм,

(12) (Средний размер R2 частиц)/(Средний размер R1 частиц) = 0,3-3,0.

[0023] Кроме того, условия по вышеуказанным пунктам (8)-(12) предпочтительно реализуются в слое сепаратора отжига, сформированном на поверхности стального листа сразу перед окончательным отжигом, по меньшей мере в области, простирающейся вниз на 3,0 мкм от поверхности основного стального листа. Кроме того, частицы порошка исходных материалов, содержащие элементы группы Ca, легко агрегируются в период вплоть до нанесения и сушки на поверхности стального листа, в т.ч. и в порошке исходных материалов,

(13) Должна удовлетворяться численная плотность частиц, содержащих элементы группы Ca, ≥25000000000/см3.

[0024] Сущность настоящего изобретения, полученного с помощью этих обнаруженных сведений, заключается в следующем.

Лист анизотропной электротехнической стали по настоящему изобретению содержит основной стальной лист, имеющий химический состав, включающий, в мас.%, C: 0,0050% или меньше, Si: 2,5-4,5%, Mn: 0,02-0,20%, один или более элементов, выбранных из группы, состоящей из S и Se: в сумме 0,005% или меньше, раств. Al: 0,010% или меньше, и N: 0,010% или меньше, а остальное состоит из Fe и примесей, и первичное покрытие, сформированное на поверхности основного стального листа и содержащее Mg2SiO4 в качестве главного компонента, причем на диаграмме распределения корреляции интенсивности характеристического рентгеновского излучения и высоты поверхности первичного покрытия, построенной путем проецирования высоты поверхности первичного покрытия и информации о компонентах первичного покрытия на плоскость, параллельную стороне основного стального листа, в направлении по толщине основного стального листа при обозначении направления от первичного покрытия к основному стальному листу положительным, при обозначении центрального значения высоты поверхности первичного покрытия как H0, обозначении первичного покрытия, присутствующего на стороне основного стального листа от H0+0,2 мкм, как «область анкерного оксидного слоя», обозначении первичного покрытия, присутствующего на стороне первичного покрытия от H0+0,2 мкм, как «область поверхностного оксидного слоя», при идентификации максимального значения интенсивности характеристического рентгеновского излучения Al и обозначении области, в которой интенсивность характеристического рентгеновского излучения Al составляет 20% или более от максимального значения Al, как «область с высокой концентрацией Al»,

первичное покрытие удовлетворяет условиям:

(1) численная плотность D3 областей с высокой концентрацией Al: 0,020-0,180/мкм2,

(2) (общая площадь S5 областей, которые являются анкерными областями оксидного слоя и являются областями с высокой концентрацией Al)/(общая площадь S3 областей с высокой концентрацией Al)≥33%,

(3) расстояние H5, полученное вычитанием H0 из среднего значения высоты областей, которые являются анкерными областями оксидного слоя и областями с высокой концентрацией Al в направлении по толщине: 0,4-4,0 мкм, и

(4) (общая площадь S1 областей анкерного оксидного слоя)/(наблюдаемая площадь S0)≥15%.

[0025] Кроме того, лист анизотропной электротехнической стали характеризуется тем, что первичное покрытие содержит один или более элементов, выбранных из группы, содержащей Y, La и Ce, и один или более элементов, выбранных из группы, содержащей Ca, Sr и Ba, и на диаграмме распределения корреляции интенсивности характеристического рентгеновского излучения и высоты поверхности первичного покрытия при идентификации максимальных значений интенсивности характеристического рентгеновского излучения Ca, Sr и Ba и обозначении области, в которой получена интенсивность характеристического рентгеновского излучения Ca 20% или больше от максимального значения Ca, области, в которой получена интенсивность характеристического рентгеновского излучения Sr 20% или больше от максимального значения Sr, и области, в которой получена интенсивность характеристического рентгеновского излучения Ba 20% или больше от максимального значения Ba, совместно как «область с высокой концентрацией элементов группы Ca»,

первичное покрытие удовлетворяет условиям:

(5) отношение суммарного содержания одного или более элементов, выбранных из группы, содержащей Y, La и Ce, к содержанию Mg2SiO4 в первичном покрытии: 0,1-6,0 мас.%,

(6) отношение суммарного содержания одного или более элементов, выбранных из группы, содержащей Ca, Sr и Ba, к содержанию Mg2SiO4 в первичном покрытии: 0,1-6,0 мас.%, и

(7) численная плотность D4 областей с высокой концентрацией элементов группы Ca: 0,008/мкм2 или больше.

[0026] Сепаратор отжига, используемый для производства листа анизотропной электротехнической стали по настоящему изобретению, является сепаратором отжига, имеющим MgO в качестве главного компонента, и характеризуется содержанием одного или более элементов, выбранных из группы, содержащей Y, La и Ce, и одного или более элементов, выбранных из группы, содержащей Ca, Sr и Ba, при выражении отношений содержания Mg, Y, La, Ce, Ca, Sr и Ba к содержанию MgO (мас.%) как соответственно [Mg], [Y], [La], [Ce], [Ca], [Sr] и [Ba], с удовлетворением условий:

(8) (0,253[Y]+0,180[La]+0,170[Ce])/0,454[Mg]: 0,40-3,60, и

(9) (0,353[Ca]+0,252[Sr]+0,195[Ba])/0,454[Mg]: 0,20-2,20, и

кроме того, удовлетворением условий:

(10) средний размер R1 частиц MgO: 0,08-1,50 мкм,

(11) средний размер R2 частиц, содержащих один или более элементов, выбранных из группы, содержащей Ca, Sr и Ba: 0,08-1,50 мкм,

(12) (средний размер R2 частиц)/(средний размер R1 частиц): 0,3-3,0, и

(13) численная плотность частиц, содержащих элементы группы Ca, ≥ 25000000000/см3 (т.е. ≥ 25 миллиардов частиц/см3).

[0027] Кроме того, сепаратор отжига характеризуется тем, что частицы, содержащие один или более элементов, выбранных из группы, содержащей Y, La и Ce, дополнительно содержат кислород.

[0028] Способ производства листа анизотропной электротехнической стали по настоящему изобретению включает процесс горячей прокатки сляба, содержащего, в мас.%, C: 0,100% или меньше, Si: 2,5-4,5%, Mn: 0,02-0,20%, один или более элементов, выбранных из группы, состоящей из S и Se: в сумме 0,005-0,070%, раств. Al: 0,005-0,050%, и N: 0,001-0,030%, а остальное состоит из Fe и примесей, для изготовления горячекатаного стального листа, процесс холодной прокатки горячекатаного стального листа с обжатием при холодной прокатке 80% или больше для изготовления холоднокатаного стального листа, процесс обезуглероживающего отжига холоднокатаного стального листа для изготовления подвергнутого обезуглероживающему отжигу листа, процесс покрывания поверхности подвергнутого обезуглероживающему отжигу листа водной суспензией и процесс окончательного отжига стального листа после высыхания водной суспензии, причем вещество, покрывающее поверхность стального листа после сушки, представляет собой вышеуказанный сепаратор отжига.

[0029] Способ производства предназначенного для окончательного отжига стального листа для производства листа анизотропной электротехнической стали по настоящему изобретению включает процесс горячей прокатки сляба, содержащего, в мас.%, C: 0,100% или меньше, Si: 2,5-4,5%, Mn: 0,02-0,20%, один или более элементов, выбранных из группы, состоящей из S и Se: в сумме 0,005-0,070%, раств. Al: 0,005-0,050%, и N: 0,001-0,030%, а остальное состоит из Fe и примесей, для изготовления горячекатаного стального листа, процесс холодной прокатки горячекатаного стального листа с обжатием при холодной прокатке 80% или больше для изготовления холоднокатаного стального листа, процесс обезуглероживающего отжига холоднокатаного стального листа для изготовления подвергнутого обезуглероживающему отжигу листа и процесс покрывания поверхности подвергнутого обезуглероживающему отжигу листа водной суспензией и сушки листа, причем вещество, покрывающее поверхность стального листа после сушки, представляет собой вышеуказанный сепаратор отжига.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0030] Лист анизотропной электротехнической стали по настоящему изобретению обладает превосходными магнитными свойствами и превосходной адгезией первичного покрытия к основному стальному листу. Кроме того, сепаратор отжига по настоящему изобретению используется в процессе производства листа анизотропной электротехнической стали по настоящему изобретению. Кроме того, способ производства по настоящему изобретению, использующий сепаратор отжига по настоящему изобретению, может использоваться для производства листа анизотропной электротехнической стали по настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0031] Фиг. 1 - схематический вид образца 20 мкм ×15 мкм первичного покрытия.

Фиг. 2 - вид, поясняющий фильтр Гаусса, примененный к данным информации о высоте первичного покрытия, полученным с помощью лазерного микроскопа.

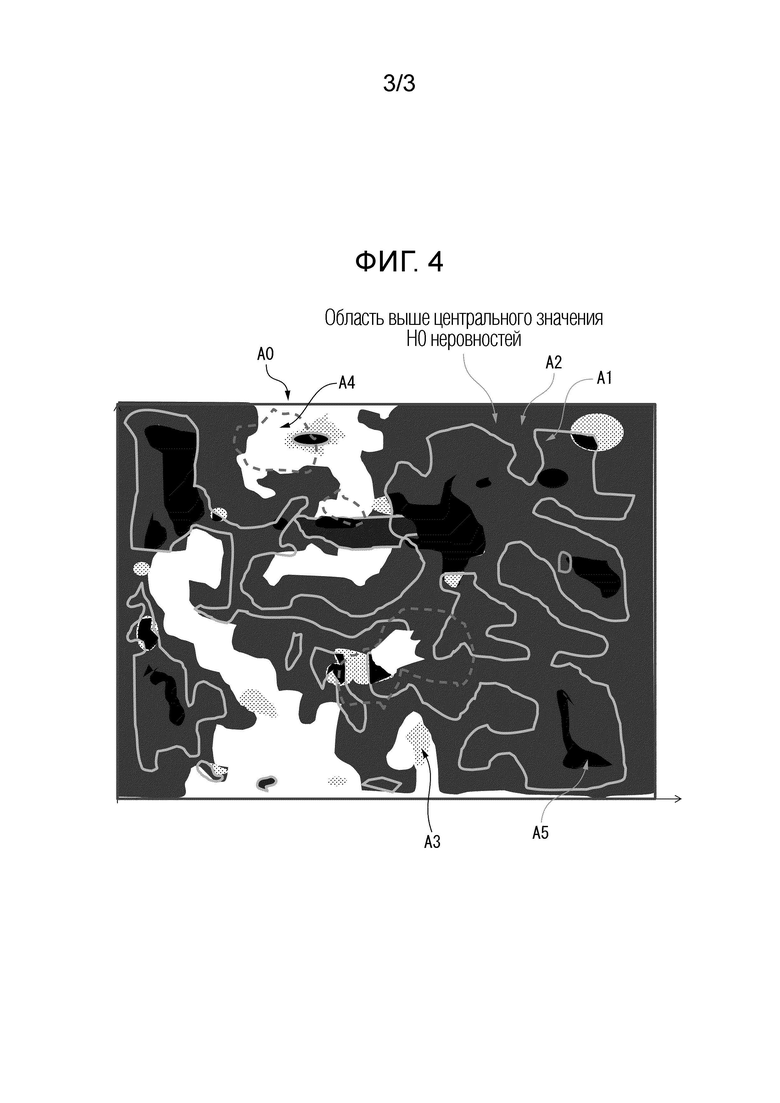

Фиг. 3 - схематический вид, показывающий трехмерную структуру задней поверхности и анкерные части отслоившегося первичного покрытия.

Фиг. 4 - вид, поясняющий диаграмму распределения корреляции интенсивности характеристического рентгеновского излучения и высоты.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0032] Подробности будут объяснены позже, но в настоящем изобретении для идентификации структур границы раздела первичного покрытия и основного стального листа в листе анизотропной электротехнической стали исследуется поверхность первичного покрытия, отслоенного с листа анизотропной электротехнической стали, с той стороны, которая была сцепленной с основным стальным листом, то есть поверхность первичного покрытия на стороне, образующей границу раздела первичного покрытия и основного стального листа. Эта наблюдаемая поверхность анализируется с помощью конфокального лазерного микроскопа сканирующего типа для получения распределения неровностей на границе раздела (информации о границе в направлении глубины). Затем наблюдаемая поверхность анализируется с использованием SEM-EDS. Распределения концентраций различных элементов, присутствующих в первичном покрытии, получаются из интенсивностей характеристического рентгеновского излучения. Наблюдения с помощью этого оборудования выполняются в направлении, перпендикулярном поверхности отслоенного стального листа, так что получаемая информация – это информация о имеющем трехмерную структуру первичном покрытии (положение и интенсивность характеристического рентгеновского излучения), спроецированном на плоскость, параллельную поверхности стального листа. Следует заранее отметить, что в следующем описании объяснение границы использует «признаки на плоскости проекции». Например, «площадь», относящаяся к структурам границы раздела, является площадью, получаемой на плоскости проекции. Области присутствия элементов идентифицируются на основе интенсивностей характеристического рентгеновского излучения элементов, полученных на плоскости проекции. Однако подтверждено, что информация о первичном покрытии, получаемая на плоскости проекции, позволяет без проблем объяснить характерные признаки настоящего изобретения. Использование информации о первичном покрытии на плоскости проекции для объяснения настоящего изобретения, само собой разумеется, не приводит к какой-либо потере значимости настоящего изобретения, в котором трехмерная структура первичного покрытия считается неотъемлемым характерным признаком. Кроме того, в данном описании, если не указано иное, далее в отношении численных значений A и B выражение «A-B» будет означать «A или больше и B или меньше». В этом выражении, если единица измерения присвоена только численному значению B, то та же самая единица относятся и к численному значению A. Кроме того, в этом описании «главной компонент» означает компонент, содержащийся в некотором веществе в количестве 50 мас.% или больше, а предпочтительно 70 мас.% или больше, более предпочтительно 90 мас.% или больше.

[0033] Далее будут подробно описаны лист анизотропной электротехнической стали по настоящему изобретению, сепаратор отжига и способ производства по настоящему изобретению. В нижеприведенном описании проценты, относящиеся к содержаниям элементов, будут означать массовые проценты («мас.%»), если не указано иное.

[0034] Лист анизотропной электротехнической стали по настоящему изобретению снабжен основным стальным листом и первичным покрытием, сформированным на поверхности основного стального листа.

Основной стальной лист

[0035] Химический состав основного стального листа, образующего лист анизотропной электротехнической стали по настоящему изобретению, содержит следующие элементы. Однако характерный признак настоящего изобретения заключается в первичном покрытии. Основной стальной лист не обязан быть каким-либо специальным.

C: 0,0050% или меньше

[0036] Углерод (C) является элементом, эффективным для управления микроструктурой до завершения обезуглероживающего отжига в производственном процессе, но, если содержание C составляет более 0,0050%, магнитные свойства листа анизотропной электротехнической стали - конечного продукта ухудшаются. Следовательно, содержание C составляет 0,0050% или меньше. Содержание C предпочтительно является как можно более низким. Однако, когда количество C уменьшается до величины менее 0,0001%, производственные затраты лишь накапливаются. Вышеописанный эффект практически не изменяется. Следовательно, предпочтительный нижний предел содержания C составляет 0,0001%.

Si: 2,5-4,5%

[0037] Si (кремний) повышает электрическое сопротивление стали, уменьшая потери на вихревые токи. Если содержание Si составляет менее 2,5%, вышеупомянутый эффект получается в недостаточной степени. С другой стороны, если содержание Si составляет более 4,5%, холодная обрабатываемость стали падает. Следовательно, содержание Si составляет 2,5-4,5%. Предпочтительный нижний предел содержания Si составляет 2,6%, а более предпочтительно 2,8%. Предпочтительный верхний предел содержания Si составляет 4,0%, а более предпочтительно 3,8%.

Mn: 0,02-0,2%

[0038] Mn (марганец) связывается с S и Se в производственном процессе, образуя MnS и MnSe. Эти выделения действуют как ингибиторы (ингибиторы нормального роста кристаллического зерна) и вызывают вторичную рекристаллизацию в стали. Mn дополнительно повышает горячую обрабатываемость стали. Если содержание Mn составляет менее 0,02%, вышеупомянутый эффект получается в недостаточной степени. С другой стороны, если содержание Mn составляет более 0,2%, вторичная рекристаллизация не происходит, и магнитные характеристики стали падают. Следовательно, содержание Mn составляет 0,02-0,2%. Предпочтительный нижний предел содержания Mn составляет 0,03%, более предпочтительно 0,04%. Предпочтительный верхний предел содержания Mn составляет 0,13%, более предпочтительно 0,10%.

Один или более элементов, выбранных из группы, состоящей из S и Se: в сумме 0,005% или меньше

[0039] Сера (S) и селен (Se) связываются с Mn в производственном процессе, образуя MnS и MnSe, которые действуют как ингибиторы. Однако, если содержание этих элементов в общей сложности превышает 0,005%, из-за оставшихся ингибиторов магнитные свойства падают. Кроме того, из-за сегрегации S и Se в листе анизотропной электротехнической стали иногда возникают дефекты поверхности. Следовательно, в листе анизотропной электротехнической стали суммарное содержание одного или более элементов, выбранных из группы, состоящей из S и Se, составляет 0,005% или меньше. Сумма содержаний S и Se в листе анизотропной электротехнической стали предпочтительно является как можно более низкой. Однако, если сумма содержания S и содержания Se в листе анизотропной электротехнической стали уменьшается до величины менее 0,0005%, производственные затраты лишь накапливаются. Вышеописанный эффект практически не изменяется. Следовательно, предпочтительный нижний предел суммарного содержания в листе анизотропной электротехнической стали одного или более элементов, выбранных из группы, состоящей из S и Se, составляет 0,0005%.

Раств. Al: 0,010% или меньше

[0040] Алюминий (Al) связывается с N в производственном процессе, образуя AlN, действующий как ингибитор. Однако, если содержание раств. Al в листе анизотропной электротехнической стали составляет более 0,010%, ингибитор чрезмерно остается в основном стальном листе, поэтому магнитные свойства падают. Следовательно, содержание раств. Al составляет 0,010% или меньше. Предпочтительный верхний предел содержания раств. Al составляет 0,004%, более предпочтительно 0,003%. Содержание раств. Al предпочтительно является как можно более низким. Однако, если содержание раств. Al в листе анизотропной электротехнической стали уменьшается до величины менее 0,0001%, производственные затраты лишь накапливаются. Вышеописанный эффект практически не изменяется. Следовательно, предпочтительный нижний предел содержания раств. Al в листе анизотропной электротехнической стали составляет 0,0001%. Следует отметить, что в данном описании раств. Al означает «кислоторастворимый Al». Следовательно, содержание раств. Al является содержанием кислоторастворимого Al. Следует принять во внимание то, что Al характерного признака первичного покрытия по настоящему изобретению происходит из основного стального листа, как будет объяснено позже. По этой причине, на первый взгляд, тот факт, что содержание Al в основном стальном листе равно нулю, может показаться противоречащим присутствию Al в первичном покрытии, но то, что концентрируется в первичном покрытии, представляет собой «Al, который содержался в основном стальном листе в середине производства». В листе анизотропной электротехнической стали по настоящему изобретению после того, как происходит концентрирование Al по характерному признаку настоящего изобретения, Al основного стального листа выводится за пределы системы посредством высокотемпературной термообработки, также называемой «рафинирующим отжигом», одного процесса окончательного отжига. По этой причине конечный основной стальной лист, не содержащий Al, и конечное первичное покрытие, содержащее Al, происходящий из имеющегося основного стального листа, не противоречат друг другу.

N: 0,010% или меньше

[0041] Азот (N) связывается с Al в процессе производства листа анизотропной электротехнической стали, образуя AlN, который действует как ингибитор. Однако, если содержание N в листе анизотропной электротехнической стали составляет более 0,01%, вышеупомянутый ингибитор чрезмерно остается в листе анизотропной электротехнической стали, поэтому магнитные свойства падают. Следовательно, содержание N составляет 0,01% или меньше. Предпочтительный верхний предел содержания N составляет 0,004%, более предпочтительно 0,003%. Содержание N предпочтительно является как можно более низким. Однако, когда количество N в листе анизотропной электротехнической стали уменьшается до величины менее 0,0001%, производственные затраты лишь накапливаются. Вышеописанный эффект практически не изменяется. Следовательно, предпочтительный нижний предел содержания N в листе анизотропной электротехнической стали составляет 0,0001%.

[0042] Остальное в химическом составе основного стального листа в листе анизотропной электротехнической стали по настоящему изобретению состоит из Fe и примесей. Здесь «примеси» означают следующие элементы, которые попадают из используемой в качестве сырья руды, лома или производственной среды и т.д. при промышленном производстве основного стального листа, или остаются в стали, не будучи полностью удаленными при рафинирующем отжиге, и которые допустимы содержаться в количестве, не оказывающем негативного влияния на действие листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

Относительно примесей

[0043] Что касается меди (Cu), олова (Sn), сурьмы (Sb), висмута (Bi), теллура (Te) и свинца (Pb), то часть Cu, Sn, Sb, Bi, Те и Pb в основном стальном листе выводится за пределы системы с помощью высокотемпературной термообработки, также известной как «рафинирующий отжиг», одного процесса окончательного отжига. Эти элементы повышают селективность ориентации вторичной рекристаллизации при окончательном отжиге, демонстрируя действие по улучшению магнитной индукции, но оставаясь в основном стальном листе после завершения окончательного отжига, они вызывают ухудшение магнитных потерь, как простые примеси. Следовательно, суммарное содержание одного или более элементов, выбранных из группы, содержащей Cu, Sn, Sb, Bi, Те и Pb, составляет 0,30% или меньше. Как объяснено выше, эти элементы являются примесями, поэтому суммарное содержание этих элементов предпочтительно является как можно более низким.

Первичное покрытие

[0044] Характерный признак первичного покрытия является самым важным в настоящем изобретении. Этот характерный признак, как объяснялось ранее, также включает в себя ограничение способа измерения. В настоящем изобретении информация о границе раздела первичного покрытия и основного стального листа проецируется на плоскость, параллельную поверхности стального листа, и описывается на этой плоскости (которая иногда упоминается просто как «плоскость проекции»). Для того, чтобы понять характерный признак первичного покрытия, считается важным понимание способа измерения, поэтому сначала будет объяснен способ измерения.

Способ измерения граничных структур

[0045] Лист анизотропной электротехнической стали со сформированным на его поверхности первичным покрытием подвергают электролизу при постоянном потенциале в растворе электролита так, что только основной стальной лист начинает растворяться, затем первичное покрытие отделяется от основного стального листа и используется в качестве образца для наблюдения. Следует отметить, что при электролизе для получения образца основной стальной лист по границе раздела подвергается электролизу выборочно, так что нет никакой необходимости подвергать электролизу весь основной стальной лист. Может быть установлено подходящая величина электролиза. Такая величина электролиза составляет, например, 80 Кл/см2. При отделении первичного покрытия существует способ присоединения первичного покрытия к клейкой поверхности коммерчески доступной металлической ленты и т.д., а затем удаления основного стального листа и наблюдения того, что остается на ленте, способ нанесения парафина с его растеканием, а затем его удаления, и т.д. Далее такое отделенное первичное покрытие будет иногда упоминаться как «образец для наблюдения границы», а подлежащая наблюдению поверхность первичного покрытия с той стороны, которая сцеплялась с основным стальным листом, будет иногда упоминаться как «наблюдаемая поверхность».

[0046] Затем образец для наблюдения границы наблюдают с помощью различных типов оборудования для наблюдения с направления, перпендикулярного поверхности отслоенного стального листа (в направлении по толщине листа анизотропной электротехнической стали). Соответственно, данные, полученные от этого оборудования, становятся информацией об образце для наблюдения границы, выстраиваемой на плоскости проекции. Следующее объяснение дается исходя из этих данных на плоскости проекции. То есть, например, описание «на границе» является объяснением состояния данных на плоскости проекции. Здесь направление в направлении по толщине со стороны первичного покрытия к стороне основного стального листа определяется как положительное. Термин «высота», используемый ниже, выражает направление со стороны первичного покрытия к стороне основного стального листа как направление вверх.

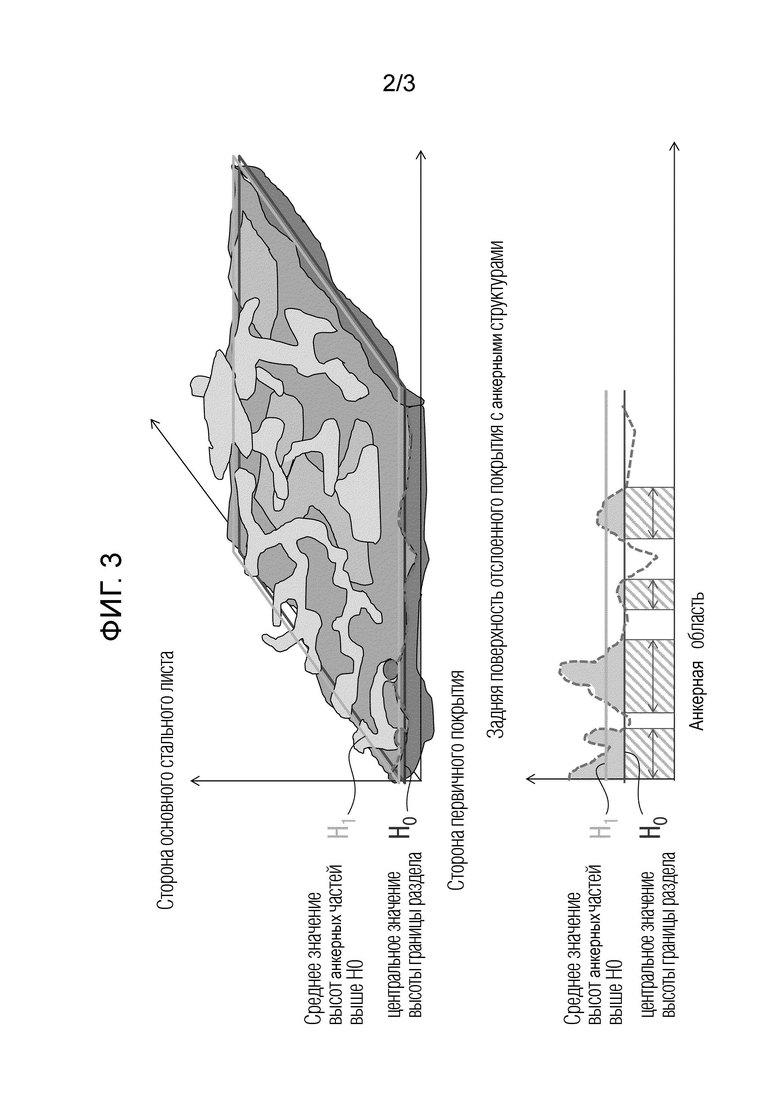

[0047] Наблюдаемую поверхность образца для наблюдения границы анализируют на предмет интенсивностей характеристического рентгеновского излучения Ca, Sr, Ba и Al с использованием SEM-EDS (модель JSM-7900F производства компании JEOL). При этом делают шаги сканирования 0,1 мкм и получают карту распределения интенсивности характеристического рентгеновского излучения размером 200×150 пикселей на плоскости проекции. Выбирают любую наблюдаемую область размером 200×150 пикселей. Кроме того, область, полностью окружающую вышеупомянутую наблюдаемую область, которая не контактирует с вышеуказанной наблюдаемой областью, проанализированной на предмет интенсивностей характеристического рентгеновского излучения на ее концах, анализируют с помощью конфокального лазерного микроскопа сканирующего типа (модель VK9710 производства компании Keyence) для получения данных о неровностях наблюдаемой поверхности на плоскости проекции. При этом делают шаги сканирования 0,1 мкм. Полученный массив данных 200×150 пикселей сглаживают один раз фильтром Гаусса с размером 3×3 (Фиг. 2). Кроме того, массив данных после сглаживания корректируют с помощью автоматической квадратичной коррекции поверхности на основе центральной линии в направлении по ширине и центральной линии в направлении по высоте для получения массива данных после коррекции. Здесь, если сделать шаги сканирования для измерения неровностей равным D мкм, а не 0,1 мкм, массив данных о неровностях сжимается до размера 0,1/D с помощью билинейной интерполяции, чтобы получить псевдораспределение неровностей с интервалами между точками данных 0,1 мкм. Фиг.3 представляет собой схематический вид, показывающий заднюю поверхность отслоившегося первичного покрытия и трехмерную структуру анкерных частей. H0 – это центральное значение высоты поверхности первичного покрытия. H1 - среднее значение высот анкерных частей, присутствующих в положениях выше H0. Эти положения (H1-H0) в настоящем изобретении составляют 0,40-2,00 мкм. Фиг. 3 проецируется на плоскость, параллельную поверхности стального листа, и дает плоскость проекции с информацией о распределении неровностей по высотам. Кроме того, из распределения неровностей задается массив данных размером 200×150 точек в положении, соответствующем каждой области 200×150 пикселей, выбранной из карты распределения интенсивности характеристического рентгеновского излучения. То есть каждая область размером 200×150 пикселей цифрового изображения карты распределения интенсивности характеристического рентгеновского излучения делается такой, чтобы все пиксели имели единичные данные о неровностях (высоты). Ниже это будет называться диаграммой распределения корреляции интенсивности характеристического рентгеновского излучения и высоты. Схематический вид, выражающий это, показан на Фиг. 4. Далее будет объяснен способ идентификации формы покрытия по информации, полученной из этой фигуры.

[0048] Из полученной таким образом диаграммы распределения корреляции интенсивности характеристического рентгеновского излучения и высоты используется следующая процедура для определения областей A0-A5, поясняемых ниже. На схематическом виде диаграммы распределения корреляции интенсивности характеристического рентгеновского излучения и неровностей, показанной на Фиг. 4, вся наблюдаемая область внутри внешнего прямоугольника показана как A0. Области, окрашенные в темно-серый цвет, это более высокие части, чем центральное значение H0 неровностей. Внутренности показанных светло-серыми линиями частей являются областями (анкерными оксидными областями) A1, которые на 0,2 мкм выше, чем H0. Внешние окрестности показанных светло-серыми линиями частей – это области А2 поверхностного оксидного слоя. Области с высокой концентрацией Al (алюминия) обозначены как A3 (показаны точками) и A5 (показаны черным). В частности, A5 показывает области с высокой концентрацией Al (алюминия), присутствующие внутри анкерных оксидных областей (A1). Области A4 (части внутри пунктирных линий) показывают области с высокой концентрацией элементов группы Ca, поясняемые ниже.

[0049] Область A0 является наблюдаемой областью в целом, то есть областью размером 20 мкм × 15 мкм. Все пиксели диаграммы распределения корреляции интенсивности характеристического рентгеновского излучения и высоты соответствуют этой области A0. Далее A0 будет иногда упоминаться как «наблюдаемая область».

[0050] Области A1 и области A2 классифицируются на основе распределения по высоте диаграммы распределения корреляции интенсивности характеристического рентгеновского излучения и высоты. В настоящем изобретении первичное покрытие классифицируется на два типа областей в направлении по толщине на основе положения H0 в направлении по толщине стального листа, то есть на «анкерный оксидный слой (2)» и «поверхностный оксидный слой (1)», как было описано выше (Фиг. 1). Области A1 и области A2 являются областями, построенными на плоскости проекции. H0 – это центральное значение высоты поверхности первичного покрытия данных по высоте диаграммы распределения корреляции интенсивности характеристического рентгеновского излучения и высоты. Здесь это среднеарифметическое значение двух значений высоты, близких к центру 200×150 частиц. Кроме того, область высотой H0+0,2 мкм или более в направлении по толщине является «анкерным оксидным слоем (2)», а то, что видно на плоскости проекции, является «областью анкерного оксидного слоя» A1. Аналогичным образом, область высотой менее H0+0,2 мкм в направлении по толщине является «поверхностным оксидным слоем (1)» и является «областью поверхностного оксидного слоя» A2 на плоскости проекции.

[0051] Области A3 и области A4 классифицируются на основе распределения по высоте диаграммы распределения корреляции интенсивности характеристического рентгеновского излучения и высоты. В распределении интенсивности характеристического рентгеновского излучения Al (алюминия) диаграммы распределения корреляции интенсивности характеристического рентгеновского излучения и высоты идентифицируют максимальное значение интенсивности характеристического рентгеновского излучения Al, и ту область, в которой интенсивность характеристического рентгеновского излучения Al составляет 20% или больше от максимального значения интенсивности характеристического рентгеновского излучения Al, обозначают как A3. Далее область A3 будет упоминаться как «область с высокой концентрацией Al». Кроме того, на диаграмме распределения корреляции интенсивности характеристического рентгеновского излучения и высоты идентифицируют интенсивности характеристического рентгеновского излучения Ca, Sr и Ba, и область, объединяющую ту область, в которой получена интенсивность характеристического рентгеновского излучения Ca 20% или больше от максимального значения интенсивности характеристического рентгеновского излучения Ca, ту область, в которой получена интенсивность характеристического рентгеновского излучения Sr 20% или больше от максимального значения интенсивности характеристического рентгеновского излучения Sr, и ту область, в которой получена интенсивность характеристического рентгеновского излучения Ba 20% или больше от максимального значения интенсивности характеристического рентгеновского излучения Ba, обозначают как A4. То есть, область A4 является областью, где интенсивность характеристического рентгеновского излучения любого элемента из Ca, Sr и Ba становится равной интенсивности в 20% или больше от максимальной интенсивности характеристического рентгеновского излучения этого элемента. Далее область A4 будет упоминаться как «область с высокой концентрацией элементов группы Ca».

[0052] Кроме того, область, присутствующая в области A1 анкерного оксидного слоя и состоящая из области A3 с высокой концентрацией Al (алюминия), идентифицируют как A5. Далее область A5 будет упоминаться как «анкерная область Al (алюминия)».

[0053] Затем в вышеперечисленных областях идентифицируют численные плотности по числам областей (/мкм2), суммарные площади этих областей (мкм2) и положения этих областей в направлении по толщине (высоте (мкм)). Площади требуются в областях A0, A1, A3 и A5. Их общие площади обозначены как S0, S1, S3 и S5. Численные плотности по числам областей необходимы в A3 и A4. Численные плотности областей A3 и A4 соответственно определяются как D3 и D4. При идентификации численных плотностей по числам областей, если пиксели среди 200×150 пикселей продолжаются вверх и вниз или влево и вправо, они считаются одной областью. Кроме того, области, состоящие из трех или менее пикселей, считаются шумом и исключаются из идентификации чисел областей. Следует отметить, что шаги сканирования во время измерения составляют 0,1 мкм (точнее, 0,092 мкм), так что площадь одного пикселя, как объяснено выше, становится площадью области = 0,1 мкм × 0,1 мкм (точнее, 0,092 мкм × 0,092 мкм) × число областей. Само собой разумеется, но, например, D3 для областей A3 представляет собой значение общего числа областей, измеренных при рассмотрении областей, в которых пиксели продолжаются в единицах пикселей как отдельные области, деленное на площадь наблюдаемой области A0 (то есть всю наблюдаемую площадь S0). D4 вычисляется аналогичным способом. Положения областей в направлении по толщине требуются в областях A5. Положение области A5 обозначено как H5. Следует отметить, что это положение идентифицируется на основе H0 границы поверхностного оксидного слоя (1) и анкерного оксидного слоя (2). В частности, оно является средним значением высот для всех пикселей области A5 минус H0. Область A5 является областью, в которой высота на диаграмме распределения корреляции интенсивности характеристического рентгеновского излучения и высоты является положением H0+0,2 мкм или больше, так что среднее значение высот пикселей области A5 всегда равно H0+0,2 мкм или больше. В результате значение H5 становится равным 0,2 мкм или больше.

Характерный признак первичного покрытия/распределение Al

[0054] Далее будет объяснено первичное покрытие, характеризующее настоящее изобретение. Первичное покрытие по настоящему изобретению содержит Mg2SiO4 в качестве своего главного компонента, но его главный характерный признак заключается в распределении Al около границы раздела первичного покрытия и основного стального листа. Сначала будет объяснено именно это. Что касается вышеупомянутого значения D3 численной плотности областей A3 с высокой концентрацией Al около границы, то настоящее изобретение характеризуется тем, что D3: 0,020-0,180/мкм2. Если D3 находится вне этого диапазона, эффект улучшения адгезии покрытия в отношении изгиба не может быть получен. Кроме того, что касается доли площадей анкерных областей A5 Al, присутствующих в областях A1 анкерного оксидного слоя, относительно областей A3 с высокой концентрацией Al, то есть S5/S3, то настоящее изобретение характеризуется тем, что S5/S3≥0,33 (33%). Если эта доля становится меньше 0,33, эффект улучшения адгезии покрытия в отношении изгиба не может быть получен. Кроме того, что касается положения H5 в направлении по толщине анкерных областей A5 Al, то H5 характеризуется тем, что оно составляет 0,4-4,0 мкм. Если это значение становится меньше 0,4 мкм, невозможно получить эффект улучшения адгезии покрытия в отношении изгиба. Кроме того, состояние, в котором значение H5 превышает 4,0 мкм, означает, что сам анкерный оксидный слой (2) является чрезмерно толстым. Оксиды мешают движению доменной стенки во время намагничивания, что неблагоприятно влияет на магнитные свойства.

[0055] Причина, по которой вышеописанное распределение Al влияет на изгибаемость, неясна, но предположительно является следующей: Al является элементом с сильной склонностью образовывать оксиды, так что во время окончательного отжига на поверхности стального листа Al селективно окисляется и диффундирует изнутри основного стального листа к поверхности. При этом на поверхностных оксидах, если часть Mg2SiO4 уменьшается и образуется MgAl2O4, натяжение конечного покрытия падает, магнитные свойства ухудшаются, и поверхностный оксидный слой (1), состоящий главным образом из Mg2SiO4, становится неравномерным по толщине. Чтобы избежать этого, одним из решений может состоять в том, чтобы заставить Al окислиться внутри стального листа и предотвратить его попадания в поверхностный оксидный слой (1). То есть Al может быть зафиксирован на месте путем окисления на передних концевых областях анкерных оксидов, глубоко проникающих в основной стальной лист. Настоящее изобретение сконструировано с Al, сконцентрированным на передних концевых областях анкерного оксидного слоя (2). В настоящем изобретении состояние Al в областях A3 с высокой концентрацией Al вообще не предписывается, но главным компонентом первичного покрытия является Mg2SiO4. Учитывая это, уместно полагать, что Al в A3 присутствует в виде оксидов. Считается, что эта ситуация позволяет достичь как улучшения магнитных свойств, так и улучшения адгезии покрытия в отношении изгиба. Предписанным значением, выражающим это состояние, является H5. Если H5 составляет 0,4 мкм или больше, то есть, если анкерные области A5 Al находятся на стороне внутри стального листа и отделены от H0 расстоянием 0,4 мкм или более (передние концевые области анкерных оксидов), то можно считать, что вышеупомянутое состояние было достигнуто. Кроме того, тот факт, что анкерные области Al находятся на передних концах анкерного оксидного слоя (2), также приводит к тому, что значение D3 находится в подходящем диапазоне. То есть, если численная плотность анкерных областей A5 Al мала и Al достигает границы в целом, значение D3 становится низким. Кроме того, даже если временно возникает ситуация, когда плотность анкерных областей A5 Al становится чрезмерно высокой, расстояние между смежными анкерными областями A5 Al становится короче, так что с ростом первичного покрытия они оказываются соединяющимися. В итоге, становится менее вероятным, что значение D3 станет чрезмерно высоким. По этой причине подходящий диапазон D3 составляет 0,020-0,180/мкм2. Кроме того, если образуются вышеупомянутые подходящие анкерные области A5 Al, то Al, диффундирующий изнутри стального листа, больше не достигает поверхностного оксидного слоя, так что значение S5/S3 неизбежно становится высоким, и величину 0,33, предписанную в настоящем изобретении, можно рассматривать как нижний предел.

Характерный признак первичного покрытия/наличие областей анкерного оксидного слоя

[0056] Нельзя сказать, что в первичном покрытии по настоящему изобретению анкерные оксиды имеют замечательные характерные признаки с точки зрения внешней формы, но вышеупомянутое характерное распределение Al использует явления на передних концевых областях анкерного оксидного слоя (2), так что если сами анкерные оксиды не присутствуют, формирование характерного распределения Al также становится трудным. По этой причине предписывается присутствие анкерных оксидов, а также доля площадей областей анкерного оксидного слоя на плоскости проекции. Следует отметить, что сам числовой диапазон этой особенности является одним из тех, которые наблюдаются даже в листе анизотропной электротехнической стали, обладающем превосходной адгезией покрытия, при обычной операции сдвига, но также можно сказать, что он является существенным условием для получения характерного распределения Al. В настоящем изобретении необходимо, чтобы выполнялось условие (площадь S1 областей анкерного оксидного слоя)/(наблюдаемая площадь S0)≥0,15 (15%). Это значение, становящееся менее 0,15, означает, что даже если каждый одиночный анкерный оксид формируется по значительной площади, численная плотность по числу анкерных оксидов является чрезвычайно низкой, или даже если численная плотность имеет определенную протяженность значений, площадь каждого отдельного анкерного оксида мала. В любом случае это выражает состояние, в котором интервал между анкерными оксидами становится относительно широким. В такой ситуации Al, диффундирующий изнутри стального листа, достигает области поверхностного оксидного слоя, поэтому становится трудно сформировать вышеупомянутое характерное распределение Al.

Характерный признак первичного покрытия/состав первичного покрытия и распределение элементов группы Ca

[0057] Первичное покрытие по настоящему изобретению содержит Mg2SiO4 в качестве главного компонента. Более конкретно, первичное покрытие содержит 50-95 мас.% Mg2SiO4. Оставшаяся часть представляет собой главным образом общеизвестный MgAl2O4 и другие оксиды или сульфиды Mn или щелочноземельных металлов.

[0058] Кроме того, первичное покрытие по настоящему изобретению содержит элементы группы Y в суммарном количестве 0,1-6,0 мас.% и элементы группы Ca в суммарном количестве 0,1-6,0 мас.% относительно содержания Mg2SiO4 в первичном покрытии. Подробности будут объяснены позже, но для реализации вышеупомянутого распределения Al предпочтительно использовать сепаратор отжига, содержащий элементы группы Y. В этом случае элементы группы Y тоже остаются в первичном покрытии после окончательного отжига. Если суммарное содержание элементов группы Y в первичном покрытии составляет менее 0,1 мас.%, адгезия покрытия в отношении изгиба не улучшается. Если их содержание превышает 6,0 мас.%, анкерный оксидный слой (2) становится слишком большим по толщине, так что неблагоприятное влияние на магнитные свойства становится заметным.

[0059] Аналогичным образом, чтобы реализовать вышеупомянутое распределение Al, предпочтительно использовать сепаратор отжига, содержащий элементы группы Ca. В этом случае элементы группы Ca также остаются в первичном покрытии после окончательного отжига. При суммарном содержании элементов группы Ca в первичном покрытии менее 0,1 мас.% невозможно повысить адгезию покрытия в операции гибки. Если оно превышает 6,0 мас.%, численная плотность оксидных частиц анкерного оксидного слоя (2) становится слишком высокой, и смежные анкерные оксиды соединяются и образуют интегральные частицы, так что в результате численная плотность частиц анкерных оксидов падает. Мало того, невозможно получить характерное распределение Al и невозможно повысить адгезию покрытия при операции гибки.

[0060] Содержание Mg2SiO4 в первичном покрытии получается путем использования первичного покрытия, отделенного от листа электротехнической стали с помощью вышеописанного способа, в качестве образца и количественного анализа Mg в этом образце с помощью масс-спектрометрии с индуктивно связанной плазмой (ICP-MS). Произведение полученного квантованного значения (мас.%) и молекулярной массы Mg2SiO4, деленное на удвоенную атомную массу Mg, дает содержание Mg2SiO4. Кроме того, аналогичным образом, Ca, Ba и Sr, а также La, Y и Ce количественно анализируются аналогичным вышеописанному способом. Полученные содержания (мас.%) вычисляют тем же образом, что и выше, чтобы вычислить содержания этих элементов. Сумма полученных содержаний Ca, Ba и Sr определяется как «содержание элементов группы Ca», а сумма полученных содержаний La, Y и Ce определяется как «содержание элементов группы Y».

[0061] Кроме того, если первичное покрытие по настоящему изобретению содержит элементы группы Ca, «численная плотность областей с высокой концентрацией элементов группы Ca» D4 на плоскости проекции составляет 0,008/мкм2 или больше. Подробности будут объяснены позже, но считается, что элементы группы Ca, содержащиеся в сепараторе отжига, играют важную роль в управлении численной плотностью анкерных оксидов в процессе формирования первичного покрытия. Считается, что предписываемая здесь численная плотность D4 областей с высокой концентрацией элементов группы Ca в первичном покрытии выражает режим, при котором элементы группы Ca, способствующие образованию анкерных оксидов в процессе формирования первичного покрытия, остаются в первичном покрытии. Если D4 становится высокой, элементы группы Ca равномерно поступают к анкерным оксидам, так что численная плотность D3 оксидов на основе Al становится более высокой, и это способствует проникновению анкерных оксидов внутрь основного стального материала. Если D4 становится меньше 0,008/мкм2, численная плотность анкерных оксидных частиц не может быть получена в достаточной степени, и адгезия не улучшается. Кроме того, вышеописанное характерное распределение Al не может быть получено. Если D4 является слишком высокой, частота образования анкерных оксидных частиц также становится чрезмерно высокой, и точно так же, как и в случае, когда D3 является чрезмерно высокой, смежные анкерные оксиды соединяются и образуют интегральные частицы, так что формирование характерного распределения Al нарушается. По этой причине D4 составляет 2000/мкм2 или меньше.

Способ производства

[0062] Далее будет объяснен один пример способа производства листа анизотропной электротехнической стали в соответствии с настоящим изобретением. Одним из примеров способа производства листа анизотропной электротехнической стали предусматривается процесс выплавки стали, процесс горячей прокатки, процесс отжига горячекатаного листа, процесс холодной прокатки, процесс обезуглероживающего отжига, процесс формирования слоя сепаратора отжига и процесс окончательного отжига. Далее эти процессы будут объяснены. Следует отметить, что условия обработки следующих процессов не выходят за рамки обычных диапазонов и не обязательно должны быть специальными. В способе по настоящему изобретению характерным признаком является сепаратор отжига, покрывающий поверхность стального листа перед окончательным отжигом для управления структурой первичного покрытия.

Процесс производства стали

[0063] В процессе выплавки стали получают расплавленную сталь с помощью доменной печи или другого обычного способа и выполняют известные процесс рафинирования и процесс разливки для изготовления сляба, имеющего следующий химический состав. Следует отметить, что часть элементов, которые содержит сляб, выводятся из стали в объясняемых позже процессе обезуглероживающего отжига и процессе окончательного отжига. В частности, C для управления первичной рекристаллизацией и S, Al, N и т.д., действующие в качестве ингибиторов, удаляются в значительной степени. По этой причине химический состав сляба отличается от химического состава стального листа - конечного продукта.

C: 0,005-0,100 мас.%

[0064] Если содержание C составляет более 0,100 мас.%, время, требуемое для обезуглероживающего отжига, становится более длительным. В этом случае производственные затраты увеличиваются и производительность падает. Следовательно, содержание C в слябе составляет 0,100 мас.% или меньше. Предпочтительный верхний предел содержания C в слябе составляет 0,092 мас.%, более предпочтительно 0,085 мас.%. Кроме того, если содержание C составляет менее 0,005 мас.%, состояние дисперсии MnS, MnSe, AlN и других выделений, а также структура частиц стального листа после обезуглероживающего отжига не будут становиться однородными, и степень интеграции в ориентировке Госса после вторичной рекристаллизации может ухудшиться. Следовательно, нижний предел содержания C в слябе составляет 0,005 мас.%. Предпочтительный нижний предел содержания C в слябе составляет 0,020 мас.%, более предпочтительно 0,040 мас.%.

Si: 2,5-4,5 мас.%,

[0065] Как объяснялось в разделе о химическом составе конечного продукта - листа анизотропной электротехнической стали, Si повышает электрическое сопротивление стали, но в случае его чрезмерного присутствия обрабатываемость в холодном состоянии падает. Если содержание Si в слябе составляет 2,5-4,5 мас.%, содержание Si в листе анизотропной электротехнической стали после процесса окончательного отжига становится равным 2,5-4,5 мас.%. Предпочтительный верхний предел содержания Si в слябе составляет 4,0%, более предпочтительно 3,8 мас.%. Предпочтительный нижний предел содержания Si в слябе составляет 2,6 мас.%, более предпочтительно 2,8 мас.%.

Mn: 0,02-0,20 мас.%

[0066] Как объяснялось в разделе о химическом составе конечного продукта - листа анизотропной электротехнической стали, в процессе производства Mn связывается с S и Se, образуя выделения, которые действуют как ингибиторы. Mn дополнительно повышает горячую обрабатываемость стали. Если содержание Mn в слябе составляет 0,02-0,20%, содержание Mn в листе анизотропной электротехнической стали после процесса окончательного отжига становится равным 0,02-0,20 мас.%. Предпочтительный верхний предел содержания Mn в слябе составляет 0,13 мас.%, более предпочтительно 0,10 мас.%. Предпочтительный нижний предел содержания Mn в слябе составляет 0,03 мас.%, более предпочтительно 0,04 мас.%.

Один или более элементов, выбранных из группы, состоящей из S и Se: в сумме 0,005-0,070 мас.%

[0067] В производственном процессе сера (S) и селен (Se) связываются с Mn, образуя MnS и MnSe. MnS и MnSe оба действуют как ингибиторы, требующиеся для подавления роста кристаллического зерна во время вторичной рекристаллизации. Если суммарное содержание одного или более элементов, выбранных из группы, состоящей из S и Se, составляет менее 0,005 мас.%, вышеупомянутый эффект трудно получить. С другой стороны, если суммарное содержание одного или более элементов, выбранных из группы, состоящей из S и Se, составляет более 0,070 мас.%, в процессе производства вторичная рекристаллизация не происходит, и магнитные свойства стали падают. Следовательно, суммарное содержание в слябе одного или более элементов, выбранных из группы, состоящей из S и Se, составляет 0,005-0,070 мас.%. Предпочтительный нижний предел суммарного содержания одного или более элементов, выбранных из группы, состоящей из S и Se, составляет 0,008 мас.%, более предпочтительно 0,016 мас.%. Предпочтительный верхний предел суммарного содержания одного или более элементов, выбранных из группы, состоящей из S и Se, составляет 0,060 мас.%, более предпочтительно 0,050 мас.%.

Раств. Al: 0,005-0,050 мас.%

[0068] В производственном процессе алюминий (Al) связывается с N, образуя AlN. AlN действует как ингибитор. Если содержание раств. Al в слябе составляет менее 0,005 мас.%, вышеупомянутый эффект не получается. С другой стороны, если содержание раств.Al в слябе составляет более 0,050 мас.%, AlN укрупняется. В этом случае AlN становится трудно действовать как ингибитор, и иногда вторичная рекристаллизация не происходит. Следовательно, содержание раств. Al в слябе составляет 0,005-0,050 мас.%. Предпочтительный верхний предел содержания раств. Al в слябе составляет 0,040 мас.%, более предпочтительно 0,035 мас.%. Предпочтительный нижний предел содержания раств. Al в слябе составляет 0,010 мас.%, более предпочтительно 0,015 мас.%.

N: 0,001-0,030 мас.%

[0069] В производственном процессе азот (N) связывается с Al, образуя AlN, действующий как ингибитор. Если содержание N в слябе составляет менее 0,001 мас.%, вышеупомянутый эффект не получается. С другой стороны, если содержание N в слябе составляет более 0,030 мас.%, AlN укрупняется. В этом случае AlN становится трудно действовать как ингибитор, и иногда вторичная рекристаллизация не происходит. Следовательно, содержание N в слябе составляет 0,001-0,030 мас.%. Предпочтительный верхний предел содержания N в слябе составляет 0,012 мас.%, более предпочтительно 0,010 мас.%. Предпочтительный нижний предел содержания N в слябе составляет 0,005 мас.%, более предпочтительно 0,006 мас.%.

[0070] Остальное в химическом составе сляба по настоящему изобретению состоит из Fe и примесей. Здесь «примеси» означают элементы, которые попадают из используемой в качестве сырья руды, лома, производственной среды и т.д. при промышленном производстве сляба, и которые могут содержаться в количестве, не оказывающем негативного влияния на сляб по настоящему варианту осуществления.

Относительно необязательных элементов

[0071] Сляб по настоящему изобретению может дополнительно содержать вместо части Fe один или более элементов, выбранных из группы, состоящей из Cu, Sn и Sb, в суммарном количестве 0,60 мас.% или меньше. Кроме того, сляб по настоящему изобретению может дополнительно содержать вместо части Fe один или более элементов, выбранных из группы, состоящей из Ca, Ba и Sr, в суммарном количестве 0,02 мас.% или меньше. Все эти элементы являются необязательными элементами.

Один или более элементов, выбранных из группы, состоящей из Cu, Sn и Sb: в сумме 0-0,6 мас.%

[0072] Cu (медь), олово (Sn), и сурьма (Sb) являются необязательными элементами и не обязаны содержаться. Если они являются компонентами, включаемыми в состав сляба, Cu, Sn и Sb повышают магнитную индукцию листа анизотропной электротехнической стали. Если Cu, Sn, и Sb содержатся даже в небольшом количестве, вышеупомянутый эффект получается в некоторой степени. Однако, если содержание Cu, Sn и Sb в общей сложности превышает 0,60 мас.%, во время обезуглероживающего отжига становится трудно сформировать внутренний оксидный слой. В этом случае во время окончательного отжига образование первичного покрытия, которое происходит за счет реакции MgO сепаратора отжига и SiO2 внутреннего оксидного слоя, задерживается. В результате адгезия сформированного первичного покрытия падает. Кроме того, после рафинирующего отжига Sn и Sb легко остаются в качестве примесных элементов. В результате магнитные свойства ухудшаются. Следовательно, содержание одного или более элементов, выбранных из группы, состоящей из Cu, Sn и Sb, составляет в сумме 0-0,60 мас.%. Предпочтительный нижний предел суммарного содержания одного или более элементов, выбранных из группы, состоящей из Cu, Sn и Sb, составляет 0,005 мас.%, более предпочтительно 0,007 мас.%. Предпочтительный верхний предел суммарного содержания одного или более элементов, выбранных из группы, состоящей из Cu, Sn и Sb, составляет 0,50 мас.%, более предпочтительно 0,45 мас.%.

[0073] Сляб по настоящему изобретению может дополнительно содержать вместо части Fe один или более элементов, выбранных из группы, состоящей из Bi, Te и Pb, в суммарном количестве 0,030 мас.% или меньше. Все эти элементы являются необязательными элементами.

Один или более элементов, выбранных из группы, состоящей из Bi, Te и Pb: в сумме 0-0,030 мас.%.

[0074] Висмут (Bi), теллур (Те) и свинец (Pb) являются необязательными элементами, но элементами, которые следует принимать во внимание в настоящем изобретении. Эти элементы повышают магнитную индукцию листа анизотропной электротехнической стали. Предпочтительное значение нижнего предела суммарного содержания одного или более элементов, выбранных из группы, состоящей из Bi, Те и Pb, составляет 0,0005 мас.%, более предпочтительно 0,0010 мас.%. С другой стороны, если во время окончательного отжига эти элементы сегрегируются на поверхности, анкерный оксидный слой (2) не будет становиться более толстым, и адгезия первичного покрытия упадет. По этой причине, несмотря на эффект повышения магнитной индукции, для обеспечения адгезии покрытия добавляемое количество должно быть ограничено величиной приблизительно 0,030 мас.% или меньше. Эффект настоящего изобретения становится особенно эффективным при изменении структуры анкерных оксидов для улучшения адгезии покрытия, то есть становится особенно эффективным при применении способа изготовления, использующего эти элементы. В случае применения настоящего изобретения превосходная адгезия покрытия может быть обеспечена даже при содержании этих элементов в 0,010 мас.% или больше, более предпочтительно 0,015 мас.% или больше. В то же время, при их чрезмерном содержании невозможно избежать снижения адгезии даже за счет эффекта настоящего изобретения. Кроме того, если эти элементы не могут быть выведены из системы даже при рафинировании во время окончательного отжига и остаются в основном стальном листе, магнитные свойства будут ухудшаться, поэтому верхний предел составляет 0,0300 мас.%. Предпочтительный верхний предел составляет 0,0200 мас.%, а более предпочтительный верхний предел - 0,0150 мас.%.

Процесс горячей прокатки

[0075] Сляб, имеющий вышеупомянутый химический состав, нагревают. Температура нагрева сляба составляет, например, свыше 1280°C до 1350°C или менее. Нагретый сляб подвергают горячей прокатке для изготовления горячекатаного стального листа. Горячекатаный стальной лист отжигают по необходимости.

Процесс холодной прокатки

[0076] В процессе холодной прокатки горячекатаный стальной лист подвергают холодной прокатке для изготовления холоднокатаного стального листа.

[0077] Приготовленный горячекатаный стальной лист подвергают холодной прокатке для того, чтобы произвести холоднокатаный основной стальной лист. Холодная прокатка может выполняться только один раз или может выполняться несколько раз. Если холодная прокатка выполняется несколько раз, между проходами холодной прокатки для разупрочнения стали выполняется промежуточный отжиг. Путем выполнения холодной прокатки один или несколько раз производится холоднокатаный стальной лист, имеющий толщину конечного продукта (конечную толщину).

[0078] Обжатие за один или несколько проходов холодной прокатки составляет 80% или больше. Здесь обжатие при холодной прокатке (%) определяется следующим образом: обжатие при холодной прокатке (%) = {1-(толщина холоднокатаного стального листа после конечной холодной прокатки)/(толщина горячекатаного стального листа перед началом первой холодной прокатки)}×100.

[0079] Следует отметить, что предпочтительный верхний предел обжатия при холодной прокатке составляет 95%. Кроме того, перед холодной прокаткой горячекатаного стального листа он может быть термически обработан или протравлен.

Процесс обезуглероживающего отжига

[0080] Холоднокатаный стальной лист, полученный с помощью процесса холодной прокатки, подвергают обезуглероживающему отжигу и азотирующему отжигу в соответствии с потребностью. Обезуглероживающий отжиг выполняют в известной водородно-азотной влажной атмосфере. Благодаря обезуглероживающему отжигу концентрация C в листе анизотропной электротехнической стали уменьшается до уровня 50 миллионных долей (млн-1) или менее, позволяющего подавить ухудшение из-за магнитного старения. В процессе обезуглероживающего отжига одновременно происходят первичная рекристаллизация и снятие нагартовки, введенной холодной прокаткой. Кроме того, в процессе обезуглероживающего отжига часть поверхностного слоя основного стального листа формируется с внутренним оксидным слоем, имеющим SiO2 в качестве его главного компонента. Образовавшийся здесь SiO2 реагирует с MgO в содержащей сепаратор отжига водной суспензии, наносимой позднее во время окончательного отжига, образуя первичное покрытие, контролируемое по форме в настоящем изобретении. Условия процесса обезуглероживающего отжига известны. Например, пиковая температура составляет 750-950°C. Время выдержки при этой температуре составляет, например, 1-5 минут.

Процесс формирования слоя сепаратора отжига

[0081] В настоящем изобретении «сепаратор отжига» означает вещество, имеющее своей главной целью предотвращение слипания стальных листов во время окончательного отжига, и покрывает поверхность подвергнутого обезуглероживающему отжигу стального листа, окончательный отжиг которого должен быть выполнен. В этом процессе приготавливают водную суспензию, содержащую соединения, образующие сепаратор отжига, и т.д. Водную суспензию готовят смешиванием и перемешиванием соединений, содержащих элементы, образующие сепаратор отжига, и т.д. с водой. Эту суспензию наносят на поверхность вышеупомянутого подвергнутого обезуглероживающему отжигу листа с помощью устройства для нанесения покрытия валиком, распылителем и т.д. Стальной лист с нанесенной на него суспензией помещают в печь, поддерживаемую при температуре 400-1000°C, и выдерживают там в течение 10-90 секунд, чтобы тем самым высушить суспензию на поверхности. Следует отметить, что в это время температура самого стального листа повышается только до 400°C или около того. По этой причине в стальном листе не происходит никакого роста зерен или других заметных изменений в кристаллической структуре. Кроме того, имеющаяся в суспензии влага испаряется и отводится, а часть содержащихся элементов реагирует с водой, образуя соединения, содержащие кислород. Здесь подвергнутый обезуглероживающему отжигу лист, покрытый сепаратором отжига, будет упоминаться как «предназначенный для окончательного отжига стальной лист». В принципе, наконец, сепаратор отжига, покрывающий поверхность стального листа перед окончательным отжигом, можно считать полученным простым смешиванием различных соединений и т.д., используемых в качестве исходных материалов.

Процесс окончательного отжига

[0082] Сепаратор отжига сушат, затем выполняют окончательный отжиг. При окончательном отжиге температуру отжига устанавливают на 1150-1250°C и отжигают подвергнутый обезуглероживающему отжигу лист, покрытый сепаратором отжига. Продолжительность выдержки составляет, например, 15-30 часов. Печная атмосфера при окончательном отжиге является известной атмосферой. Следует отметить, что в процессе окончательного отжига часть С, Al, N и других элементов, действующих как ингибиторы, выводится из системы. Этот процесс иногда называется «рафинированием» или «рафинирующим отжигом».

[0083] В листе анизотропной электротехнической стали, изготовленном с помощью вышеописанного процесса производства, на поверхности формируется первичное покрытие, имеющее Mg2SiO4 в качестве главного компонента. При этом в результате нанесения объясняемого позже сепаратора отжига получается лист анизотропной электротехнической стали по настоящему изобретению со структурой границы раздела между основным стальным листом и первичным покрытием, удовлетворяющей требованиям настоящего изобретения, и адгезия покрытия улучшается.

Процесс формирования изоляционного покрытия

[0084] Лист анизотропной электротехнической стали в соответствии с настоящим изобретением после вышеупомянутого процесса окончательного отжига может быть дополнительно подвергнут процессу формирования изоляционного покрытия. В процессе формирования изоляционного покрытия поверхность листа анизотропной электротехнической стали после окончательного отжига покрывают известным образующим изоляционное покрытие составом, состоящим главным образом из коллоидного кремнезема и фосфата, а затем прокаливают. Эти обработки не ослабляют эффектов настоящего изобретения. Изоляционное покрытие, имеющее функцию придания натяжения стальному листу, формируется на первичном покрытии.

Процесс обработки для измельчения магнитного домена

[0085] Лист анизотропной электротехнической стали в соответствии с настоящим изобретением дополнительно может быть подвергнут известному процессу обработки для измельчения магнитных доменов после холодной прокатки, после обезуглероживающего отжига, после окончательного отжига, после формирования изоляционного покрытия и т.д. В процессе обработки для измельчения магнитного домена поверхности листа анизотропной электротехнической стали придают деформацию путем облучения лазером, прокатки в валках с выступающими частями и т.д., или формуют поверхность с канавками путем облучения лазером, травления и т.д. Эти обработки не ухудшают эффект настоящего изобретения, и можно ожидать, что они улучшат магнитные свойства.

Сепаратор отжига

[0086] Сепаратор отжига по настоящему изобретению имеет оксид магния (MgO) в качестве его главного компонента и дополнительно содержит один или более элементов, выбранных из группы, содержащей Y, La и Ce, (элементов группы Y) и один или более элементов, выбранных из группы, содержащей Ca, Sr и Ba, (элементов группы Ca).

Y, La и Ce