Область техники

Настоящее изобретение относится к экрану для теплицы, содержащему множество гибких полос пленки, которые соединены между собой каркасом из пряжи посредством процесса вязания, основовязания или плетения с получением непрерывного изделия. Более конкретно, изобретение относится к затеняющему экрану, где, по меньшей мере, некоторые из пленочных полос содержат однослойную или многослойную, имеющую покрытие, прозрачную, биаксиально ориентированную, стойкую к УФ-излучению полиэфирную пленку, которая, по меньшей мере, на одной стороне содержит стойкое антифоговое и противоотражающее (антибликовое) покрытие. Экран для теплицы имеет особые характеристики прозрачности, стойкие антифоговые свойства и высокую стойкость к УФ-излучению.

Уровень техники

Пленки для тепличных экранов для использования в теплицах должны удовлетворять ряду требований. С одной стороны, часть света, необходимая для роста растений, должна проходить через тепличные экраны, при этом нежелательная часть света, которая могла бы приводить к избыточному нагреванию теплицы, должна быть отражена. Ночью и рано утром энергосберегающие экраны для теплиц также должны действовать как конвекционный тормоз за счет повторного излучения тепла, поднимающегося от почвы в теплице, а также отражать любой искусственный свет, обеспечивая оптимальное падение света внутри теплицы.

В интервале длин волн фотосинтеза для оптимального роста растений требуется высокое светопропускание. Как правило, из-за высокой влажности воздуха внутри теплицы и особенно при соответствующих погодных условиях (например, из-за перепада температур днем и ночью), происходит конденсация воды в форме водяных капель на поверхности, обращенной к растениям, стороны тепличных экранов.

Капли воды, в отличие от жидкой пленки, дают сильный светоотражающий и интенсивно отражающий эффект, который приводит к существенно более низкому фотосинтезу, особенно в утренние часы с плохим освещением. Более того, исключается повреждение растений и частей растений не прилипающими или падающими каплями воды, а также явление обжигания, вызванное каплями на поверхности пленки, которые в случае падения света могут действовать как локальные линзы, повреждающие растения и части растений. Следовательно, важно исключить ухудшение светопроницаемости насколько это возможно также при погодных условиях, при которых на тепличных экранах образуется конденсат. Помимо погодных условий разное поверхностное натяжение воды и пластика стимулирует конденсацию. Пленки с антифоговыми свойствами предупреждают образование капель воды и обеспечивают четкий обзор через пластиковую пленку.

В общем случае антифоговые добавки могут быть введены в полимерную матрицу во время процесса экструзии или нанесены на полимерную матрицу в виде покрытия. Такие антифоговые добавки обычно представляют собой двухвалентные соединения, которые имеют неполярную алифатическую область для закрепления в полимерной матрице и полярную гидрофильную область, которая взаимодействует с водой, понижая поверхностное натяжение капель воды так, что на поверхности пленки образуется сплошная прозрачная пленка воды (благодаря гидрофильной поверхности).

Использование антифоговых добавок не должно отрицательно влиять на прохождение света и, следовательно, на прозрачность тепличных тонких пленок, чтобы не снижать урожайность.

Более того, желательно, чтобы тепличная пленка имела стойкость к УФ-излучению, которая дает возможность использовать в теплице экран для теплицы, по меньшей мере, в течение 5 лет без существенного пожелтения, возникновения хрупкости или образования трещин на поверхности, сильного ухудшения механических свойств или значительного уменьшения прозрачности.

В случае, когда формирование капель происходит с очень выраженным образованием конденсата, антифоговый компонент не должен содержать токсичные или особенно экологически вредные вещества. В числе нежелательных веществ, в частности, находятся этоксилаты алкилфенолов, которые часто используют в антифоговых системах (см., например, документ WO 1995018210).

В общем случае поверхностно-активные покрытия на основе гидрофильных водорастворимых полимеров и/или поверхностно-активных веществ используют для нанесения покрытия на поверхности пластиковых пленок, чтобы получить эффект антифога. Поверхностно-активные вещества могут быть неионными, катионными, анионными или цвиттер-ионными по природе, но также полимерные поверхностно-активные вещества или защитные коллоиды могут быть использованы в качестве антифоговых агентов. Другими обычными компонентами для антифоговых покрытий являются, например, эфиры жирных кислот и их производные, алифатические спирты и их сложные эфиры, полиэтоксилированные ароматические спирты, один или несколько этерифицированных сложных эфиров сорбита, моноэтерифицированные или этерифицированные сложные эфиры глицерина, смешанные сложные эфиры глицерина или, например, этоксилированные амины. Например, типичными являются комбинации активных ингредиентов из трех классов веществ, таких как сложные эфиры глицерина, сложные эфира сорбита и этоксилированные амины. Подходящие вещества, которые используют в качестве антифоговых добавок, описаны, например, в документе WO 97/22655 A1.

Фундаментальной проблемой водорастворимых полимеров и/или поверхностно-активных веществ является легкая смываемость покрытия, в результате чего не может быть реализован стойкий эффект антифога. Обычные полиэфирные пленки, имеющие антифоговое покрытие, описаны документах EP 1647568 B1 и EP 1777251 B1. Такие полиэфирные пленки имеют хорошие механические свойства, но показывают низкую прозрачность. Более того, они имеют низкую долговременную стабильность под влиянием атмосферных воздействий. Кроме того, эффект антифога таких полиэфирных пленок имеет короткий срок действия только несколько месяцев, так как соответствующие антифоговые добавки легко смываются, поскольку они растворимы в воде, так что активное вещество легко расходуется при использовании в качестве тепличного экрана.

В документах EP 1152027 A1, EP 1534776 A1 и EP 2216362 A1 описаны полиолефиновые пленки на основе PVC (ПВХ), ПЭНП (LDPE) и ЭВА (EVA) с антифоговыми свойствами длительного действия для пищевой упаковки и для применения в тепличных вариантах, в которых используют антифоговые добавки на основе неорганических гидрофильных коллоидных веществ (коллоидные кремний, алюминий и другие) и неионных, анионных или катионных поверхностно-активных добавок. Хотя они проявляют стойкие антифоговые свойства, эти пленки имеют сильно пониженные механические свойства в отличие от экранов для теплиц на основе сложных полиэфиров.

Таким образом, можно сделать вывод, что полиэфирные пленки известного предшествующего уровня техники нерентабельны, так как они не имеют стойкого антифогового покрытия в сочетании с высокой прозрачностью и долговременной стабильностью.

Сущность изобретения

Таким образом, существует потребность в экране для теплицы, содержащей полосы сложнополиэфирной пленки, которая имеет стойкие свойства антифога (далее также называемыми антифоговыми свойствами) одновременно с высокой прозрачностью, по меньшей мере, 93%. Полиэфирная пленка также должна обладать стойкостью к УФ-излучению, по меньшей мере, в течение 5 лет без существенного пожелтения и возникновения хрупкости или образования трещин на поверхности или ухудшения механических и оптических свойств, критичных для применения в теплице. В интервале толщины от 10 до 40 мкм пленка также должна производиться экономично на существующих системах сложнополиэфирных пленок, таких как однослойные или многослойные системы.

С первой точки зрения настоящее изобретение предлагает экран для теплицы, содержащий полосы пленочного материала, которые соединены между собой каркасом из пряжи посредством процесса вязания, основовязания или плетения с получение непрерывного изделия. По меньшей мере, некоторые полосы содержат полиэфирную пленку, имеющую прозрачность, по меньшей мере, 93%, причем указанная полиэфирная пленка имеет, по меньшей мере, один основной слой B, содержащий термопластичный сложный полиэфир и УФ-стабилизатор. Полиэфирная пленка имеет первую и вторую поверхность, где стойкое антифоговое покрытие нанесено, по меньшей мере, на одну из первой и второй поверхностей полиэфирной пленки. Антифоговое покрытие имеет более низкий показатель преломления, чем основной слой B.

Экраны для теплиц, описанные в изобретении, содержат множество узких полос пленочного материала, удерживаемых вместе с помощью каркаса из пряжи. Полосы пленочного материала предпочтительно расположены вплотную встык так, что они образуют по существу сплошную поверхность. Экран имеет продольное направление, y, и поперечное направление, x, где полосы пленочного материала простираются в продольном направлении. В некоторых вариантах осуществления полосы пленочного материала могут также простираться в поперечном направлении. Типичная ширина полос находится в интервале между 2 и 10 мм.

Пленочный материал, описанный в изобретении, имеет прозрачность, по меньшей мере, 93%, например, по меньшей мере, 94%, например, по меньшей мере, 94,5%, по меньшей мере, 95%, или в идеальном варианте имеет прозрачность, по меньшей мере, 95,3% или больше. Чем выше прозрачность, тем лучше рост растений в теплице. Высокая прозрачность экрана для теплицы достигается за счет использования исходных материалов и содержания частиц, которые описаны ниже, но преимущественно повышенная прозрачность достигается путем создания стойкого антифогового покрытия, по меньшей мере, на одной поверхности полиэфирной пленки.

Полиэфирная пленка может представлять собой многослойную пленку, содержащую слой A, нанесенный на основной слой B, или слой A и слой C, нанесенные на основной слой B, причем основной слой B расположен между слоем A и слоем C, и где слои A и/или C содержат термопластичный полимер и УФ-стабилизатор.

Полосы однослойной пленки состоят только из одного слоя пленки, который также называют основным слоем (B-слой). В однослойном варианте осуществления (тонкая моно-пленка), пленка представлена основным слоем B.

В многослойном варианте осуществления пленка содержит основной слой и, по меньшей мере, один дополнительный слой (например, A- и/или C-слой), который в зависимости от его положения в пленке, называют промежуточным слоем, когда, по меньшей мере, один дополнительный слой расположен на каждой из его двух поверхностей, или наружным слоем, когда он образует наружный слой на пленке. В многослойном варианте осуществления толщина основного слоя является, по меньшей мере, такой же как сумма толщин остальных слоев. Предпочтительно толщина основного слоя составляет, по меньшей мере, 55% от общей толщины пленки и в идеальном варианте, по меньшей мере, 63% от общей толщины пленки.

Толщина наружных слоев A и/или C составляет предпочтительно, по меньшей мере, 0,5 микрометра, например, по меньшей мере, 0,6 микрометра и в идеальном варианте, по меньшей мере, 0,7 микрометра. Толщина наружных слоев составляет не больше чем 3 микрометра, например, не больше чем 2,5 микрометра, и в идеальном варианте не больше чем 1,5 микрометра. Ниже 0,5 микрометра технологическая стабильность и равномерность толщины наружного слоя падает. От толщины 0,7 микрометра получают очень хорошую технологическую стабильность.

Отношение толщины между основным слоем B и одним или несколькими наружными слоями A и/или C является важным. Если наружные слои становятся слишком толстыми или основной слой слишком тонкий по сравнению с общей толщиной пленки, экономическая эффективность экрана падает, поскольку регенерат, возникающий из процесса производства, должен быть добавлен к основному слою. Свойства, такие как стойкость к УФ-излучению и прозрачность, также могут подвергаться негативному влиянию в основном слое.

Общая толщина полиэфирной пленки составляет, по меньшей мере, 10 мкм и, самое большее, 40 мкм, предпочтительно не больше чем 30 мкм. Предпочтительно толщина пленки составляет, по меньшей мере, 14 мкм и, самое большее, 25 мкм, например, по меньшей мере, 14,5 мкм и, самое большее, 20 мкм.

Если толщина пленки ниже 10 мкм, механическая прочность пленки больше не является достаточной, чтобы выдерживать натяжение, которое может возникать при применении экрана для теплицы в случае тепличных вариантов применения. При толщине свыше 40 мкм пленка является слишком жесткой и, если пленку, содержащую экран, складывают, когда не используют в теплице, соответствующая область отбрасываемой тени становится слишком большой.

Основной слой B состоит, по меньшей мере, из 70% масс. термопластичного полиэфира, причем термопластичный полиэфир содержит, по меньшей мере, 85% мол., предпочтительно, по меньшей мере, 90% мол., например, по меньшей мере, 92% мол. звеньев, полученных из этиленгликоля и терефталевой кислоты.

Основной слой B состоит, по меньшей мере, из 70% масс. термопластичного полиэфира, причем остальные компоненты состоят из таких добавок, как УФ-стабилизаторы, частицы, антипирены, полиолефины, циклоолефиновые сополимеры (ЦОС (COC)) и другие добавки и/или совместимые с полиэфирами полимеры, например, полиамиды. Другие добавки и/или совместимые с полиэфирами полимеры (такие как, например, полиамиды) присутствуют в количестве меньше чем 20% масс., предпочтительно меньше чем 2% масс. и особенно предпочтительно вообще не присутствуют в основном слое B, или в слоях A и/или C. Использование других добавок и/или полимеров может привести к нежелательному пожелтению пленки при возврате регенерируемого материала в процессе пленкообразования. Следствием этого является то, что количество регенерируемого материала, которое может быть добавлено, следует уменьшать, что приводит к пониженной экономической эффективности. Более того, использование других добавок может привести к ухудшению механических свойств пленки.

Подходящими сложными полиэфирами в числе прочих являются полиэфиры этиленгликоля и терефталевой кислоты (то есть, полиэтилентерефталат, ПЭТ (PET)), этиленгликоля и нафталин-2,6-дикарбоновой кислоты (то есть, полиэтилен-2,6-нафталат, ПЭН (PEN)), 2,5-фурандикарбоновой кислоты и этиленгликоля, а также любых смесей упомянутых карбоновых кислот и диолов. Предпочтение отдается сложным полиэфирам, которые состоят, по меньшей мере, из 85% мол., например, по меньшей мере, 90% мол., например, в идеальном варианте, по меньшей мере, из 92% мол., звеньев этиленгликоля и звеньев терефталевой кислоты. Использование нафталин-2,6-дикарбоновой кислоты не имеет преимуществ в сравнении с использованием терефталевой кислоты, и, следовательно, из-за более высокой стоимости нафталин-2,6-дикарбоновой кислоты обычно не является предпочтительным. Также 2,5-фурандикарбоновую кислоту обычно не используется из-за более высокой цены. Остальные мономерные звенья получают из других алифатических, циклоалифатических или ароматических диолов или дикарбоновых кислот.

Подходящими алифатическими диолами являются, например, диэтиленгликоль, триэтиленгликоль, алифатические гликоли общей формулы HO-(CH2)n-OH, где n имеет значение предпочтительно меньше чем 10, циклогександиметанол, бутандиол, пропандиол и др. Другими подходящими дикарбоновыми кислотами являются, например, изофталевая кислота, адипиновая кислота и др. Для тепличных вариантов применения, как доказано, является полезным с точки зрения функциональной стабильности и стойкости к атмосферным воздействиям, если пленка содержит меньше чем 2% масс., предпочтительно меньше чем 1,5% масс., диэтиленгликоля (от общей массы полиэфира в слое), или звеньев, полученных из диэтиленгликоля. По тем же причинам считается полезным, когда основной слой B содержит меньше чем 12% мол., предпочтительно меньше чем 8% мол., и, как правило, меньше чем 5% мол. изофталевой кислоты (ИФК (IPA)) относительно компонента дикарбоновой кислоты сложного полиэфира. Также установлено, что полезно, когда основной слой B содержит меньше чем 3% мол., например, меньше чем 1% мол. ЦГДМ (CHDM) (1,4-циклогексан-диметанол) относительно диольного компонента полиэфира. Если содержание вышеупомянутых сомономеров, особенно ЦГДМ, не превышает упомянутые границы, стойкость к УФ-излучению энергосберегающих экранов, произведенных из пленки, существенно лучше, чем в вариантах осуществления, в которых эти границы превышены.

Помимо основного слоя B остальные слои пленки также содержат полимер(ы), описанный(е) выше. Исключением является противоотражающая модификация, которую наносят путем со-экструзии на основной слой B противоположно антифоговому покрытию, что будет описано ниже. Такое противоотражающее покрытие содержит сомономеры в описанных ниже количествах.

Для производства пленки, описанной в изобретении, значение стандартной вязкости (СВ (SV)) используемого сложного полиэфира, выбирают таким образом, чтобы пленка имела значение СВ больше чем 600, например, больше чем 650, например, больше чем 700, причем значение СВ пленки составляет меньше чем 950, например, меньше чем 850.

Если значение СВ ниже 600, пленка становится такой ломкой при производстве, что слишком часто рвется. Кроме того, в конце применения также имеет место быстрая потеря вязкости с потерей гибкости пленок с последующим разрушением. Кроме того, механическая прочность, упомянутая выше, уже не достигается надежно при более низком значении СВ. Если пленка должна иметь более высокую СВ, чем 950, используемые полимеры также должны иметь среднюю СВ, по меньшей мере, 950. Эти полимеры в дальнейшем будут оставаться такими жесткими в расплаве в экструдере, что могут возникать чрезмерно высокие токи при работе электромоторов экструдера, приводящих к колебаниям давления при экструзии, что будет приводить к плохой технологической устойчивости.

Пленка, которая предназначена для использования в тепличных вариантах применения, должна иметь низкое пропускание в интервале длины волны от ниже 370 до 300 нм. В этом интервале светопроницаемость должна быть меньше чем 40%, предпочтительно меньше чем 30% и предпочтительно меньше чем 15%. Это защищает пленку от повышения ломкости и пожелтения, а также растения и оборудование от УФ света. В интервале между 390 и 400 нм прозрачность должна быть больше чем 20%, предпочтительно больше чем 30% и особенно предпочтительно больше чем 40%, так как этот интервал длины волны является активным для фотосинтеза и рост растений будет подвергаться негативному воздействию, если прозрачность нарушена в этом интервале длины волны.

Низкая проницаемость для УФ-излучения достигается за счет добавления органического УФ-стабилизатора. УФ-стабилизатор выбирают из группы, включающей триазины, бензотриазолы, бензоксазиноны. Основной слой B и, если он есть, слой A и/или слой C все содержат УФ-стабилизатор в количестве от 0,3 до 3% масс., например, от 0,75 до 2,8% масс. от массы соответствующего слоя.

Особое предпочтение отдается в данном случае триазинам, наряду с прочими, так как они имеют хорошую термическую стабильность и низкий выброс газа из пленки при технологических температурах 275-310°C, обычных для ПЭТ. Особенно приемлемым является 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-гексил-оксифенол (Tinuvin® 1577). Особое предпочтение отдается 2-(2’-гидрокси-фенил)-4,6-бис(4-фенилфенил)триазинам, продаваемым на рынке компанией BASF под известной маркой Tinuvin 1600™. Если используют эти триазины, предпочтительная низкая прозрачность ниже 370 нм может быть достигнута даже при более низких концентрациях стабилизатора, при этом одновременно достигается более высокая прозрачность при длинах волн свыше 390 нм.

Пленка или, в случае многослойной пленки, все слои пленки содержат, по меньшей мере, один органический УФ-стабилизатор. УФ-стабилизаторы добавляют в верхний слой или моно-пленку(и) в количествах между 0,3 и 3% масс. от массы соответствующего слоя. Особое предпочтение отдается содержанию УФ-стабилизатора в интервале между 0,75 и 2,8% масс. Верхние слои, как правило, содержат между 1,2 и 2,5% масс. EA стабилизатора. В многослойном варианте осуществления пленки помимо наружных слоев основной слой также предпочтительно содержит УФ-стабилизатор, причем содержание УФ-стабилизатора в % масс. предпочтительно ниже в этом основном слое, чем в наружном(ых) слое(ях). Такие указанные содержания в верхнем(их) слое(ях) относятся к производным триазина. Если вместо производного триазина используют УФ-стабилизатор из группы бензотриазолов или бензоксазинонов полностью или частично, замененная часть триазинового компонента должна быть замещена 1,5-кратным количеством компонента бензотриазола или бензоксазинона.

В случае отбеливающих полимеров, которые обычно несовместимы с основным компонентом сложного полиэфира (таких как полипропилен, циклоолефиновые сополимеры (ЦОС), полиэтилен, несшитый полистирол и др.), они должны быть добавлены в количествах меньше чем 0,1% масс. (от массы пленки) и предпочтительно не добавлены вообще, так как отбеливающие полимеры сильно снижают прозрачность и негативно влияют на пожарные характеристики пленки. Отбеливающие полимеры также подвержены сильному пожелтению под влиянием УФ, и, следовательно, значительные дополнительные количества будут необходимы, что сильно ухудшает экономическую эффективность тепличного экрана.

Основной и покровный(е) слой(и) также может/могут содержать частицы для улучшения ветроустойчивости экрана. Такие неорганические или органические частицы представляют собой карбонат кальция, апатит, диоксид кремния, оксид алюминия, сшитый полистирол, сшитый полиметилметакрилат (ПММА (PMMA)), цеолиты и другие силикаты, такие как силикаты алюминия, или также белые пигменты, такие как TiO2 или BaSO4. Такие частицы предпочтительно добавляют к наружным слоям для улучшения ветроустойчивости пленки. При добавлении таких частиц использование частиц на основе диоксида кремния предпочтительно, поскольку только они имеют небольшой понижающий прозрачность эффект. Доля этих или других частиц составляет не больше чем 3% масс. в любом слое и предпочтительно составляет меньше чем 1% масс. и более предпочтительно меньше чем 0,2% масс. в каждом слое (в каждом случае от общей массы соответствующего слоя). В случае многослойного варианта осуществления такие частицы предпочтительно добавляют только к одному или к обоим наружным слоям, и они будут достигать основного слоя только в небольшой степени через регенерируемый материал. Таким образом, достигается минимальное уменьшение прозрачности из-за частиц, требуемых для улучшения ветроустойчивости. Предпочтительно, по меньшей мере, один наружный слой содержит, по меньшей мере, 0,07% масс. таких частиц.

Так как пожары в теплице являются источником высокого экономического ущерба, пленка должна иметь пониженную воспламеняемость. Для достижения поведения при горении, приемлемого для тепличных экранов, никаких антипиренов не требуется, если содержание частиц, а также белых пигментов и несовместимых полимеров находится в пределах предпочтительных или лучше в пределах особенно предпочтительных интервалов, описанных в данном документе. В этих случаях в испытании на огнестойкость пленка будет соответствовать классу 4 или более низкому классу.

Если в одной из упомянутых групп используют содержание выше, чем предпочтительное содержание, или также если даже требуются пониженные характеристики горения для конкретного тепличного варианта применения, оказалось полезным, когда пленка дополнительно содержит антипирен на основе фосфорорганических соединений. Они предпочтительно представляют собой сложные эфиры фосфорной кислоты или фосфиновой кислоты. Оказывается, что полезно, когда фосфорсодержащее соединение является частью сложного полиэфира (то есть, полимеризовано). Неполимеризованные фосфорсодержащие антипирены, например, Adeka rod 700 (4,4’-(изопропилидендифенил)бис(дифенилфосфат)) помимо недостатка выброса газов антипирена во время производства оказывает очень сильное негативное влияние на стойкость пленки к гидролизу, то есть, сложного полиэфира, так что происходит быстрое повышение ломкости пленки во влажной и теплой атмосфере теплицы, и экраны для теплиц должны заменяться чаще.

Подобные эффекты существенно снижаются при использовании соединений фосфора, введенных в полисложноэфирную цепочку. Фосфор может быть частью главной цепочки, например, при использовании 2-карбоксиэтил-метилфосфиновой кислоты (другие подходящие соединения, которые описаны, например, в документе DE-A-2346787). Однако особое предпочтение отдают соединениям фосфора, в которых фосфор расположен в боковой цепочке, так как в тепличных условиях гидролиз будет меньше. Такие соединения представляют собой предпочтительно соединения следующей формулы (I):

,

,

где

R1 представляет собой образующую сложный эфир группу, выбираемую из -COOR4, -OR5 и -OCOR6,

R2 и R3 независимо выбирают из атома галогена, углеводородных групп с 1-10 атомами углерода и R1,

R4 представляет собой атом водорода или карбонильную группу, или углеводородную группу с 1-10 атомами углерода, которая может содержать OH группу или карбоксильную группу,

R5 представляет собой атом водорода или углеводородную группу с 1-10 атомами углерода, которая может содержать OH группу или карбоксильную группу,

R6 представляет собой углеводородную группу, имеющую 1-10 атомов углерода, которая может содержать OH группу или карбоксильную группу,

A представляет собой двухвалентную или трехвалентную углеводородную группу с 1-8 атомами углерода,

n1 имеет значение 1 или 2, и

n2 и n3 каждый имеют значения 0, 1, 2, 3 или 4,

особенно где указанное соединение формулы (I) имеет две образующие сложный эфир функциональные группы.

Особенно приемлемым является бис(2-гидроксиэтиловый) эфир 6-оксодибензо[c, e][1,2]оксафосфорин-6-илметилянтарной кислоты (CAS № 63562-34-5). Использование этого мономера при производстве полиэфира для получения полимеров, имеющих относительно низкую чувствительность к гидролизу, также гарантирует процесс производства пленки с хорошей технической надежностью.

Когда мономерный бис(2-гидроксиэтиловый) эфир 6-оксо-дибензо[c, e][1,2]оксафосфорин-6-илметилянтарной кислоты (CAS № 63562-34-5) используют при получении сложного полиэфира, получают полимеры с полимеризованным антипиреном и со сравнительно низким уровнем гидролиза, которые могут быть переработаны при производстве пленки с хорошей производственной устойчивостью.

Чем выше становится доля фосфора, тем ниже скорость горения и выжигания теплицы, но эти преимущества достигаются за счет более низкой стойкости к гидролизу. По этой причине количество антипирена регулируют так, чтобы доля фосфора в пленке составляла, по меньшей мере, 500 ч/млн, предпочтительно, по меньшей мере, 1200 ч/млн, и, как правило, по меньшей мере, 1600 ч/млн. Доля фосфора составляет меньше чем 5000 ч/млн, предпочтительно меньше чем 4000 ч/млн, и, как правило, меньше чем 3000 ч/млн (частей на миллион) от соответствующей массы всех используемых компонентов (но не на молярную массу). С этим количеством не ожидают разложения фосфорной пленки из-за гидролиза в течение нескольких лет применения.

Содержание фосфора может быть равномерно или по-разному распределено по слоям. Однако установлено, что полезно, когда наружные слои содержат, по меньшей мере, 75% от концентрации фосфора внутреннего(их) слоя(ев), предпочтительно они могут содержать одинаковую концентрацию фосфора, и верхние слои содержат, по меньшей мере, на 5% больше фосфора, чем основной слой. Это приводит к особенно предпочтительному поведению при горении и обычно требуется более низкое количество фосфора.

Покрытия и модификации верхнего слоя покрытия

Для достижения прозрачности, по меньшей мере, 93%, например, 94%, например, 94,5% и в идеальном варианте 95% для пленок, описанных в изобретении, непокрытая биаксиально ориентированная полиэфирная пленка должна иметь прозрачность, по меньшей мере, 91%, и, по меньшей мере, на одной стороне снабжена антифоговым покрытием.

В одном варианте осуществления полиэфирная пленка снабжена на одной стороне антифоговым покрытием, которое одновременно вносит вклад в повышение прозрачности (действует как противоотражающая модификация). С помощью такого варианта осуществления достигают минимальные и предпочтительные значения прозрачности 93%.

Антифоговое покрытие, описанное далее, должно иметь более низкий показатель преломления, чем полиэфирная пленка. Показатель преломления антифогового покрытия имеет значение ниже 1,64, предпочтительно ниже 1,60 и в идеальном варианте ниже 1,58 при длине волны 589 нм в машинном направлении пленки.

Кроме того, толщина антифогового покрытия должна быть, по меньшей мере, 60 нм и, самое большее, 150 нм, предпочтительно, по меньшей мере, 70 нм и, самое большее, 130 нм, особенно предпочтительно, по меньшей мере, 80 нм и, самое большее, 120 нм.

Это приводит к идеальному повышению прозрачности в желаемом интервале длины волны. При толщине слоя ниже 60 нм антифоговое покрытие более не вносит вклад в повышение прозрачности. Однако при толщине слоя, по меньшей мере, 30 нм сохраняются длительные антифоговые свойства. При превышении максимальной толщины слоя 150 нм дополнительное увеличение толщины антифогового покрытия не приводит к какому-либо дополнительному повышению прозрачности. Кроме того, из-за более высокого расхода покрывного материала экономическая эффективность пленки снижается.

Добавление антифогового покрытия дает стойкий эффект антифога. Однако, чтобы достичь значений прозрачности, по меньшей мере, 93%, экран в соответствии с этим вариантом осуществления должен иметь антифоговое покрытие, нанесенное на первую или вторую поверхность полиэфирной пленки, и поверхность полиэфирной пленки, обращенная к антифоговому покрытию, должна быть снабжена слоем противоотражающей модификации, который представляет собой или противоотражающее покрытие, или получен за счет модификации верхнего слоя покрытия.

Такой слой противоотражающей модификации, который образован либо противоотражающим покрытием, либо путем модификации верхнего слоя покрытия, должен иметь более низкий показатель преломления, чем полиэтилентерефталат. Если слой противоотражающей модификации представлен противоотражающим покрытием, то такое покрытие имеет более низкий показатель преломления, чем полиэфирная пленка. Показатель преломления при длине волны 589 нм в машинном направлении противоотражающего покрытия в связи с этим имеет значение ниже 1,64, предпочтительно ниже 1,60 и в идеальном варианте ниже 1,58. В этом варианте осуществления антифоговое покрытие на противоположной стороне пленки имеет толщину, по меньшей мере, 30 нм и предпочтительно, по меньшей мере, 40 нм и особенно предпочтительно, по меньшей мере, 50 нм и, самое большее, 60 нм.

Особенно подходящими сополимерами, которые используют в противоотражающих покрытиях, являются полиакрилаты, силиконы и полиуретаны, а также поливинилацетат. Подходящие акрилаты описаны, например, в документе EP-A-0144948, а подходящие силиконы описаны, например, в документе EP-A-0769540. Особое предпочтение отдается покрытиям на основе акрилата, так как они не склонны выметать компоненты покрытия или отслаивать части покрытия в теплице, что происходит в гораздо большей степени в случае покрытий на основе силикона. Предпочтительно покрытие содержит сополимеры акрилата и силикона.

В одном варианте осуществления противоотражающее покрытие содержит больше чем 70% масс. метилметакрилата и этилакрилата, особенно предпочтительно больше чем 80% масс. метилметакрилата и этилакрилата, а в идеальном варианте больше чем 93% масс. метил-метакрилатных и этилакрилатных повторяющихся звеньев. В одном варианте осуществления больше 50% масс. противоотражающего покрытия содержит метилметакрилатные повторяющиеся звенья.

В другом варианте осуществления противоотражающее покрытие содержит меньше чем 10% масс., особенно предпочтительно меньше чем 5% масс. и в идеальном варианте меньше чем 1% масс. повторяющихся звеньев, содержащих ароматический структурный элемент. При содержании повторяющихся звеньев, имеющих ароматический структурный элемент, свыше 10% масс. имеет место значительное ухудшение стойкости покрытия к атмосферным воздействиям.

Противоотражающее покрытие особенно предпочтительно содержит, по меньшей мере, 1% масс. (от сухой массы) УФ-стабилизатора. Особое предпочтение в данном случае отдается Tinuvin 479 или Tinuvin 5333-DW. Менее предпочтительными являются HALS (светостабилизаторы на основе стерически затрудненных аминов), так как они приводят к отчетливому пожелтению материала при регенерации (возврате остатков пленки с производства) и, следовательно, к уменьшению прозрачности. Кроме того, противоотражающее покрытие может включать сополимер акрилата и силикона или полиуретан (например, NeoRez® R-600 от компании DSM Coating Resins LLC), и другой УФ-стабилизатор.

Толщина противоотражающего покрытия составляет, по меньшей мере, 60 нм, предпочтительно, по меньшей мере, 70 нм и особенно, по меньшей мере, 80 нм, и составляет, самое большее, 130 нм, предпочтительно, самое большее, 115 нм и в идеальном варианте, самое большее, 110 нм. Это обеспечивает идеальное увеличение прозрачности в желаемом интервале длины волны.

В одном варианте осуществления толщина противоотражающего покрытия составляет больше чем 87 нм и более предпочтительно больше чем 95 нм, но толщина покрытия составляет предпочтительно меньше чем 115 нм и, как правило, меньше чем 110 нм.

В этом узком интервале толщины увеличение прозрачности находится близко к оптимальному, при этом отражение света в УФ и голубом интервале повышается по сравнению с остальным видимым спектром. С другой стороны, это сберегает УФ-стабилизатор, но прежде всего вызывает смещение соотношения голубой/красный свет в пользу красной части. Это приводит к улучшенному росту растений, увеличению цветения и развития плодов.

Если противоотражающую модификацию получают путем модификации верхнего слоя покрытия, модификацию верхнего слоя покрытия осуществляют путем соэкструзии на основной слой B, где модификация верхнего слоя покрытия содержит сложный полиэфир, который имеет более низкий показатель преломления, чем сложный полиэфир основного слоя B.

Показатель преломления при длине волны 589 нм в машинном направлении верхнего слоя покрытия, созданного соэкструзией, имеет значение ниже 1,70, предпочтительно ниже 1,65 и особенно предпочтительно ниже 1,60.

Полимер модификации верхнего слоя покрытия содержит фракцию сомономера, по меньшей мере, 2% мол., предпочтительно, по меньшей мере, 3% мол. и особенно предпочтительно, по меньшей мере, 6% мол.

Пи содержании ниже 2% мол. значения, желаемые для показателя преломления, не могут быть достигнуты. Содержание сомономера составляет ниже 20% мол., например, ниже 18% мол., например, ниже 16% мол. При содержании свыше 16% мол. стойкость к УФ излучению является существенно хуже вследствие аморфной природы слоя, и при содержании свыше 20% мол. такой же уровень стойкости к УФ-излучению не может быть более достигнут с большим количеством УФ-стабилизатора, как при содержании 16% мол.

Используемые сомономеры представляют собой все мономеры, за исключением этиленгликоля и терефталевой кислоты (или диметил-терефталата). Доля сомономера, которая описана здесь, относится к сумме всех сомономеров. Предпочтительно не более двух сомономеров используют одновременно. Изофталевая кислота особенно предпочтительна в качестве сомономера, так как присутствие ИФК в наружных слоях служит для повышения прозрачности пленки.

Предпочтительно модификация верхнего слоя покрытия, создаваемая соэкструзией, включает больше чем 8% мол. ИФК и более предпочтительно больше чем 10% мол. ИФК, но меньше чем 20% мол. ИФК, предпочтительно меньше чем 19% мол. и более предпочтительно меньше чем 15% мол. (В каждом случае относительно компонента дикарбоновой кислоты сложного полиэфира).

Слой с содержанием сомономера больше чем 8% мол. (из расчета на полиэфир в этом слое или на его компонент дикарбоновой кислоты) также преимущественно содержит, по меньшей мере, 1,5% масс. и особенно предпочтительно больше чем 2,1% масс. органического УФ-стабилизатора от общей массы слоя, чтобы компенсировать более плохую стойкость к УФ-излучению слоев, имеющих повышенное содержание компонента сомономера.

В одном варианте осуществления одна поверхность пленки имеет антифоговое покрытие с толщиной, по меньшей мере, 60 нм, предпочтительно, по меньшей мере, 70 нм и особенно, по меньшей мере, 80 нм, и составляет, самое большее, 150 нм, предпочтительно, самое большее, 130 нм и, как правило, самое большее, 120 нм.

Показатель преломления антифогового покрытия при длине волны 589 нм в машинном направлении пленки имеет значение ниже 1,64, предпочтительно ниже 1,60 и, как правило, имеет значение ниже 1,58. Поверхность пленки, противоположная антифоговому покрытию, снабжена противоотражающей модификацией, полученной как уже описано выше. В результате особенно легко могут быть достигнуты особенно предпочтительные значения прозрачности, по меньшей мере, 94,5% и идеальные значения прозрачности 95%. Эти пленки показывают очень хорошие результаты при испытаниях холодным туманом и горячим туманом и, следовательно, особенно приемлемы для многолетнего применения в теплице.

В другом варианте осуществления как первая, так и вторая поверхности полиэфирной пленки снабжены антифоговыми покрытиями. В этом варианте осуществления оба антифоговых покрытия имеют толщину, по меньшей мере, 60 нм, предпочтительно, по меньшей мере, 80 нм и, самое большее, 150 нм, предпочтительно имеют максимум 130 нм и оптимальный максимум 120 нм. Показатель преломления антифоговых покрытий при длине волны 589 нм в машинном направлении пленки имеет значение ниже 1,64, предпочтительно ниже 1,60 и составляет, как правило, меньше 1,58. Предпочтительные значения прозрачности, по меньшей мере, 94,5% могут быть достигнуты за счет создания антифогового покрытие на обеих сторонах. Благодаря использованию единственной покрывающей композиции могут быть получены высокопрозрачные пленки с очень хорошими стойкими свойствами антифога (испытания холодным туманом и горячим туманом). Эта пленка особенно приемлема в теплицах с постоянно высокой влажностью (конденсацией), так как образование капель воды на обеих поверхностях пленки может быть исключено с помощью двухстороннего антифогового покрытия, что, таким образом, минимизирует потерю прозрачности из-за образования капель воды. Кроме того, снижается эффект линзы от капель воды.

Для достижения высокого стойкого эффекта антифога, описанного в изобретении, пленка должна быть снабжена стойким антифоговым покрытием, по меньшей мере, на одной стороне. Хорошие антифоговые свойства поверхности получают, когда на поверхности полиэфирной пленки не наблюдается формирование мелких капель воды (например, при конденсации в теплице) и, вместе с тем одновременно стойкость к вымыванию покрытия является хорошей. Минимальным требованием для хороших антифоговых свойств является высокое поверхностное натяжение или низкий контактный угол (см. раздел «Методы»). Антифоговые свойства являются достаточно хорошими, если поверхностное натяжение антифоговой поверхности составляет, по меньшей мере, 46 мН/м, например, по меньшей мере, 48 мН/м, например, по меньшей мере, 55 мН/м.

Длительный эффект антифога может быть достигнут в течение периода, по меньшей мере, один год при испытании холодным туманом и в течение, по меньшей мере, трех месяцев при испытании горячим туманом (желаемые оценки A и B, см. раздел методов или таблицу образцов). За счет использования композиции для покрытия, описанной в изобретении, получают стойкие антифоговые свойства и прозрачность, по меньшей мере, 93%. В случае многослойного варианта осуществления с противоотражающей модификацией, такой как соэкструдированная модификация верхнего слоя покрытия, на противоположную сторону пленки наносят стойкое антифоговое покрытие противоотражающего модифицированного соэкструдированного слоя.

Композиция антифогового покрытия, используемая в изобретении, представляет собой дисперсию и содержит, помимо воды (непрерывная фаза), следующие компоненты (диспергированная фаза):

a) гигроскопичный пористый материал;

b) сшивающий агент на основе полимера;

c) стимулирующий адгезию органофункциональный силан; и

d) одно или несколько поверхностно-активных веществ.

Антифоговое покрытие получают путем сушки композиции для покрытия. Покрытие наносят равномерно с массовыми расходами материала между 1,0 и 3,0 г/м2 (мокрое нанесение).

Для получения дисперсии для покрытия компоненты a)-d) могут быть первоначально введены или сухими или чистыми (то есть, в нерастворенном или недиспергированном состоянии) и затем диспергированы в водной среде, или в каждом случае предварительно диспергируют или растворяют по отдельности в водной среде, а затем смешивают и при необходимости разбавляют водой. Если компоненты a)-d) каждый по отдельности диспергированы или растворены, установлено, что полезно, если полученную смесь гомогенизируют перемешиванием, по меньшей мере, в течение 10 мин перед применением. Если компоненты a)-d) используют в чистой форме (то есть, в нерастворенном или недиспергированном состоянии), оказывается особенно полезно, если во время диспергирования прикладывают высокие сдвигающие усилия за счет использования соответствующих способов гомогенизации.

Неводная часть дисперсии предпочтительно находится в интервале от 2 до 20% масс. и особенно предпочтительно в интервале от 5 до 18% масс.

Гигроскопичный пористый материал (то есть, компонент a)) преимущественно выбирают из неорганических и/или органических частиц, таких как частицы аморфного диоксида кремния, неорганических алкоксидов, содержащих кремний, алюминий или титан (описанных в документе DE 69833711), каолина, сшитого полистирола или акрилата. Использование частиц неорганических алкоксидов, сшитого полистирола или акрилата оказалось невыгодным, так как могло наблюдаться негативное воздействие на антифоговые свойства. Предпочтение отдается использованию пористого SiO2, такого как аморфный диоксид кремния, и алюмосиликатов (цеолитов). Кроме того, наночастицы SiO2 могут быть использованы дополнительно или исключительно, чтобы повысить смачиваемость поверхности пленки, а также абсорбировать достаточное количество воды, так чтобы образовывалась равномерная пленка воды и, следовательно, создавала эффект антифога. Особенно в данном случае приемлем Elecut AG 100 от компании Takemoto Oil and Fat Co. Ltd. (Japan). Компонент a) используют в концентрации от 1,0 до 6,5% масс., например, в концентрации от 1,5 до 6,0% масс.

Сшивающий полимер, акрилат, гидрофильный сложный полиэфир, полиуретан или функционализированный оксазолином акрилатный полимер используют в качестве сшивающего агента на основе полимера (компонент b) в количестве от 0,5 до 6,0% масс., например, в количестве от 1,0 до 5,0% масс. В одном варианте осуществления используют EPOCROS WS-500 и особенно EPOCROS WS-700 (Nippon Shokubai).

В качестве стимулирующего адгезию органофункционального силана (то есть, компонента c) можно использовать винил-триметоксисилан, винилтриэтоксисилан, γ-метакрилоксипропил-триметоксисилан или γ-глицидоксипропилтриметоксисилан в концентрации от 0,1 до 1,0% масс., например, от 0,2 до 0,7% масс. В качестве улучшенного усилителя адгезии может быть использован силан Z-6040, глицидоксипропилтриметоксисилан, от компании Dow Corning.

Поверхностно-активное вещество d), упомянутое в описанной выше композиции для покрытия, используют в концентрации от 1,5 до 7,0% масс., например, от 2,0 до 6,5% масс., и оно представляет собой или ионное, но предпочтительно анионное, поверхностно-активное вещество из группы алкилсульфатов, алкил-бензолсульфатов или сложных эфиров сульфоянтарной кислоты. Используют поверхностно-активные вещества, выбираемые из группы сложных эфиров сульфоянтарной кислоты (диоктилсульфосукцинат натрия) или неионных поверхностно-активных веществ, например, Polysorbate 80 (полиоксиэтилен-(20)-сорбитанмоноолеат), например, Tween 80 (Sigma Aldrich) или Elecut AG 200 от компании Takemoto Oil and Fat Co. Ltd. (Japan). За счет добавления от 0,01 до 0,08% масс., например, от 0,02 до 0,07% масс. дополнительного поверхностно-активного вещества на основе алкоксилатов спиртов, например, под торговым наименованием BYK-DYNWET 800 от компании BYK-Chemie или Sufynol 440 от компании Air Products, качество поверхности покрытия может быть улучшено за счет использования встроенного процесса нанесения.

При границах выше границ, описанных в изобретении, дисперсия достигает избыточно высокой вязкости, так что покрытие не может более нанесено равномерно с помощью обычных методов нанесения покрытия. Кроме того, эффективность пленки снижается из-за использования избытка компонентов покрытия. При границах ниже границ, описанных в изобретении, желаемые антифоговые свойства появляются только в ограниченной степени (ненадолго), так как желаемая толщина покрытия слишком низкая.

За счет поддержания границ, раскрытых в изобретении, продукт реакции дисперсии для покрытия особенно на биаксиально ориентированной пленке создает хороший эффект антифога, высокую стойкость к смыванию и высокую гидрофильность.

В соответствии с одним вариантом осуществления антифоговое и/или противоотражающее покрытие наносят на линии во время процесса производства биаксиально ориентированной полиэфирной пленки.

Нанесение покрытия (стойкого антифогового покрытия) или покрытий (антифогового покрытия и противоотражающего покрытия) проводят на одной стороне или на обеих сторонах после продольного и поперечного растяжения полиэфирной пленки. Для достижения хорошего смачивания пленки водными покрытиями поверхность(и) пленки предпочтительно вначале обрабатывают коронным разрядом.

Покрытие(я) может/могут быть нанесено(ы) с помощью обычных подходящих способов, например, щелевой литейной машиной или способом распыления. Особое предпочтение отдается нанесению покрытия(й) с помощью способа нанесения покрытия реверсивным рифленым валиком, в котором покрытие(я) может/могут быть нанесено(ы) очень равномерно. Нанесение методом Майер-стержня, с помощью которого может быть достигнута большая толщина покрытия, также предпочтителен. Компоненты покрытия могут реагировать друг с другом во время сушки и растяжения полиэфирной пленки и особенно во время последующей термической обработки, которая может достигать до 240°C. Встроенный способ является более привлекательным с точки зрения эффективности, так как антифоговое и противоотражающее покрытия могут быть нанесены одновременно с помощью двухстороннего метода нанесения покрытия, так что можно избавиться от одной технологической стадии (см. ниже автономный способ).

В другом предпочтительном способе описанные выше покрытия наносят посредством автономной технологии. Противоотражающее и/или антифоговое покрытия, описанные в изобретении, могут быть нанесены на соответствующие поверхности полиэфирной пленки по автономной технологии на дополнительной технологической стадии ниже по потоку производства пленки с использованием рифленого валика.

Максимальные границы определяются технологическими условиями, а верхняя граница вязкости находится по пригодности к переработке дисперсии для покрытия. Установлено, что неблагоприятно наносить антифоговое покрытие на подстилающее покрытие (антифоговое покрытие на противоотражающее покрытие), так как, с одной стороны, расход материала растет и, с другой стороны, требуется дополнительная технологическая стадия, что снижает экономическую эффективность пленки.

В некоторых встроенных способах нанесения покрытия особенно предпочтительная толщина покрытия не может быть достигнута из-за высокой вязкости дисперсии для покрытия. В этом случае целесообразно выбирать автономный процесс нанесения покрытия, так как дисперсии с более низким содержанием твердых веществ и более высокими нормами нанесения во влажном состоянии могут быть переработаны с использование этого способа, что приводит к более простой переработке. Кроме того, более высокая толщина покрытия может быть достигнута в случае автономного нанесения покрытий, что оказывается полезным в вариантах применения, которые имеют высокий запрос на длительный срок службы антифога. Таким образом, автономный способ делает возможным получение толщины покрытия 80 нм особенно простым путем при более хорошем длительном эффекте антифога, но без дополнительного повышения прозрачности.

Другие характеристики пленки

Пленка, описанная в изобретении и произведенная в соответствии с описанным выше способом, предпочтительно имеет усадку в продольном и поперечном направлениях меньше чем 5%, например, ниже 2%, например, ниже 1,5% при 150°C. Эта пленка также имеет расширение меньше чем 3%, например, меньше чем 1%, например, меньше чем 0,3% при 100°C. Такая устойчивость формы может быть получена, например, за счет подходящей релаксации пленки перед намоткой (см. описание процесса). Такая устойчивость формы важна, чтобы исключить повторную усадку полос, которая может приводить к повышенному проходу воздуха между полосами (уменьшение экранирующего эффекта) при использовании в тепличных вариантах применения. Избыточная усадка, а также избыточное расширение приводят к волнообразной усадке конечных изделий.

Пленка, описанная в изобретении, также имеет модуль упругости в продольном направлении и в поперечном направлении в обоих направлениях пленки, который составляет больше чем 3000 Н/мм2 например, больше чем 3500 Н/мм2 и особенно, по меньшей мере, в одном направлении пленки >4500 Н/мм2. Значения F5 (усилие при удлинении 5%) преимущественно составляет больше чем 80 Н/мм2 в продольном и поперечном направлениях, например свыше 90 Н/мм2. Такие механические свойства могут быть скорректированы за счет изменения параметров биаксиальной вытяжки пленки в контексте упомянутых выше технологических условий. Пленки с представленными механическим свойствами не растягиваются избыточно при применении под натяжением и остаются легкими в обращении.

Для достижения значений прозрачности, описанных в изобретении, также, как установлено, полезно, если непрозрачность пленки составляет меньше чем 20%, например, меньше чем 18% и в идеальном варианте меньше чем 15%. Чем ниже помутнение, тем меньше обратное рассеивание света и, следовательно, потеря прозрачности. Когда содержание частиц и полимерная композиция, описанные в изобретении, сохранены, достигаются такие значения помутнения.

Пленки, описанные в изобретении, являются чрезвычайно приемлемыми для производства экранов в теплицах. В данном случае, пленку обычно нарезают на узкие полосы шириной 2-10 мм, из которых затем вместе полиэфирной пряжей (также должна быть УФ-стабилизирована) производят ткань или экран, которые подвершивают в теплице. Полосы пленки, описанные в изобретение, могут быть объединены с полосами других пленок. Такие полосы могут представлять собой материалы, обеспечивающие желаемые теплопередающие и затеняющие свойства, и могут представлять собой пластиковую пленку, металлическую фольгу или ламинаты пластика и металла.

Одна или несколько из указанных полос пленочного материала могут иметь ширину, которая меньше чем расстояние между продольными нитями. Также можно изготовить экран, имеющий «открытые» области, свободные от полос, обеспечивающие проветривание через указанный экран.

Чтобы обеспечить желаемые антифоговые свойства, по меньшей мере, 10%, например, по меньшей мере, 20%, например, по меньшей мере, 30%, например, по меньшей мере, 40%, например, по меньшей мере, 50%, например, по меньшей мере, 60%, например, по меньшей мере, 70%, например, по меньшей мере, 80%, например, по меньшей мере, 90% площади поверхности экрана должны составлять полосы одинарной или многослойной пленки, которая описана в изобретении.

В соответствии с одним вариантом осуществления все полосы в экране представляют собой описанную одинарную или многослойную полиэфирную пленку, и полосы расположены близко встык, так что они образуют по существу сплошную поверхность.

В некоторых вариантах осуществления полосы пленки, описанные в изобретении, могут быть соединены друг с другом с помощью каркаса из пряжи, обладающего способностью переносить жидкость за счет капиллярного эффекта. Преимущественно каркас из пряжи термически присоединен, по меньшей мере, к одной стороне полосы пленочного материала, и где также те части каркаса из пряжи, которые термически присоединены к полосам, обладают способностью переносить жидкость за счет капиллярного эффекта.

В одном варианте осуществления экран для теплицы, описанный в изобретении, может быть использован в качестве высокопрозрачного конвекционного барьера. В альтернативном варианте саму пленку устанавливают в теплице.

Краткое описание чертежей

Ниже описан экран для теплицы со ссылкой на некоторые варианты осуществления, представленные на чертежах.

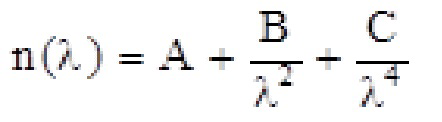

ФИГ. 1 показывает в увеличенном масштабе часть основовязаного экрана в соответствии с одним вариантом осуществления.

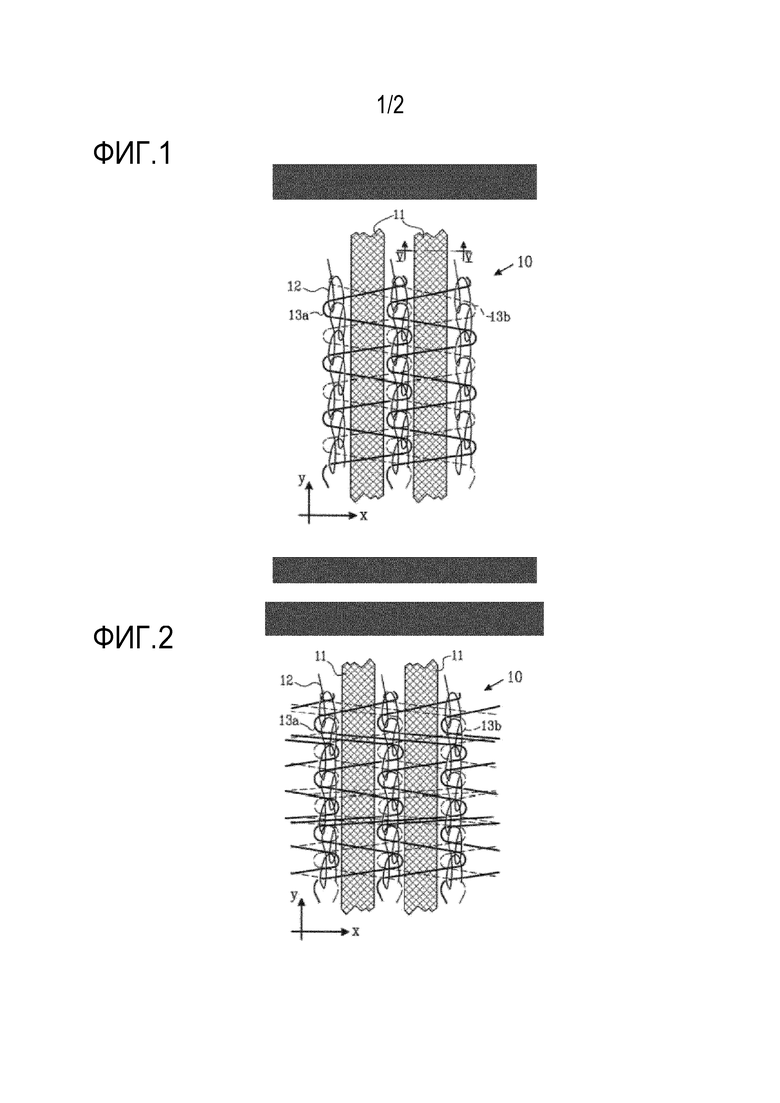

ФИГ. 2 показывает часть основовязаного экрана в соответствии с другим вариантом осуществлении.

ФИГ. 3 показывает в увеличенном масштабе часть тканого экрана.

ФИГ. 4 показывает часть тканого экрана в соответствии с другим вариантом осуществления.

ФИГ. 5 показывает контактный угол α при измерении гидрофильности поверхности пленки.

Подробное описание

Экран для теплицы 10 в соответствии с описанным в изобретении содержит множество узких полос пленочного материала 11, удерживаемых вместе с помощью каркаса из пряжи 12, 13a, 13b; 14, 15; 18, 19. Полосы пленочного материала 11 предпочтительно расположены близко встык, так что они образуют по существу сплошную поверхность. Экран имеет продольное направление, y, и поперечное направление, x, где полосы пленочного материала 11 простираются в продольном направлении. В некоторых вариантах осуществления полосы пленочного материала 11’ также могут простираться в поперечном направлении. Типичная ширина полос находится в интервале между 2 и 10 мм.

На ФИГ. 1 полосы пленочного материала 11 соединены вместе с помощью технологии основовязального производства, описанной в документе EP 0109951. Каркас из пряжи содержит нити основы 12, образующие петли или стежки и преимущественно простирающиеся в продольном направлении, y. Нити основы 12 соединяют друг с другом с помощью уточных нитей 13a и 13b, простирающихся через полосы пленки.

ФИГ. 1 показывает пример сетчатого рисунка для материала, произведенного посредством основовязального процесса, в котором используют четыре направляющих прутка, один для полосы пленочного материала 11, два для соединения уточных нитей 13a и 13b, простирающихся поперечно, с полосами пленки и один для продольных нитей основы 12.

Промежутки между полосами пленочного материала 11 сильно преувеличены, чтобы сделать сетчатый рисунок очевидным. Обычно полосы пленочного материала 11 расположены близко встык. Продольные нити основы 12 расположены на одной стороне экрана, на изнанке, тогда как поперечные соединяющие уточные нити 13a и 13b расположены на обеих сторонах ткани, сверху и на изнанке. Термин «поперечный» в этой связи не ограничен направлением, перпендикулярным продольному направлению, но означает, что соединяющие уточные нити 13a и 13b простираются через полосы пленочного материала 11, как проиллюстрировано на чертежах. Соединение между продольными нитями основы 12 и поперечными уточными нитями 13a и 13b предпочтительно получено на изнанке материала. Полосы пленочного материала 11, таким образом, могут быть расположены близко встык без ограничения продольными нитями основы 12.

Продольные нити основы 12 на ФИГ. 1 простираются непрерывно без порывов вдоль противоположных краев соседней полосы пленочного материала 11 в серии трикотажных стежков в так называемом образовании открытой петельной цепочки.

Поперечные уточные нити 13a и 13b проходят сверху и снизу полос пленочного материала 11 в одном и том же месте, то есть, напротив друг друга, чтобы жестко ограничить перемещение полос пленочного материала. Каждый трикотажный стежок в продольных нитях основы 12 имеет две такие поперечные уточные нити 13a и 13b, поддерживающие с ней связь.

ФИГ. 2 показывает другой пример сетчатого рисунка для материала, аналогичного материалу, показанному на ФИГ. 1. Различие состоит в том, что поперечные уточные нити 13a и 13b проходят по одной и двум полосам пленочного материала 11 поочередно.

ФИГ. 3 показывает тканый экран, в котором полосы пленочного материала 11 соединены друг с другом с помощью нитей основы 14, простирающихся в продольном направлении, y, и перевитых с уточными нитями 15, простирающимися через полосы пленочного материала 11 преимущественно в поперечном направлении, x.

ФИГ. 4 показывает другой вариант тканого экрана, описанный в документе US 5288545, который содержит полосы пленочного материала 11 (полосы основы), простирающиеся в продольном направлении, y, и полосы пленочного материала 11’ (уточные полосы), простирающиеся в поперечном направлении, x. Уточные полосы 11’ в поперечном направлении могут, как показано на ФИГ. 4, всегда находиться на одной и той же стороне полос основы 11 в продольном направлении или могут чередоваться на верхней и изнаночной стороне продольных полос основы 11. Полосы основы и утка 11 и 11’ удерживают вместе с помощью каркаса из пряжи, содержащего продольные и поперечные нити 18 и 19. Экран может содержать открытые области, которые свободны от полос, чтобы уменьшить накопление тепла под экраном.

Способ производства полиэфирной пленки

Полиэфирные полимеры отдельных слоев получают поликонденсацией или из дикарбоновых кислот и диолов или также из сложных эфиров дикарбоновых кислот, предпочтительно диметиловых эфиров, и диолов. Подходящие полиэфиры предпочтительно имеют значение СВ в интервале от 500 до 1300, причем отдельные значения менее важны, но среднее значение СВ используемых сырьевых материалов должно быть больше чем 700 и, например, больше чем 750.

Частицы, а также УФ-стабилизаторы могут быть уже добавлены во время производства полиэфира. С этой целью частицы диспергируют в диоле, необязательно измельчают, декантируют и/или фильтруют и добавляют в реактор или на стадии (Re) этерификации или поликонденсации. Предпочтительно концентрированная содержащая частицы или содержащая добавки маточная смесь полиэфира может быть приготовлена в двухшнековом экструдере и после этого разбавлена при экструдировании пленки не содержащим частицы полиэфиром. Оказалось, что полезно, если никаких маточных смесей не используют, которые содержат меньше чем 30% масс. полиэфира. В частности, маточная смесь, содержащая частицы SiO2, должна содержать не больше чем 20% масс. SiO2 (из-за риска гелеобразования). Другая возможность состоит в добавлении частиц и добавок в двухшнековый экструдер при экструдировании пленки.

Когда используют одношнековый экструдер, как установлено, полиэфиры предварительно полезно высушить. Когда используют двухшнековый экструдер с зоной обезгаживания, стадию сушки можно обойти.

Вначале полиэфир или смесь полиэфиров слоя или, в случае многослойных пленок, отдельных слоев сжимают и разжижают в экструдерах. Затем расплав формируют в плоский расплав пленок в однослойной или многослойной насадке, пропускают через щелевую экструзионную головку и снимают на охлаждающий валик и один или несколько выводящих валиков, где расплав охлаждают и отверждают.

Пленку, описанную в изобретении, биаксиально ориентируют, то есть, растягивают биаксиально. Биаксиальное растягивание пленки наиболее часто проводят последовательно. В этом случае предпочтительно вначале растягивают в продольном направлении (то есть, в машинном направлении, МН (MD) направление) и затем в поперечном направлении (то есть, перпендикулярном машинному направлению, ПН (TD) направление). Растяжение в продольном направлении может быть проведено при содействии двух роликов, работающих с разной скоростью в зависимости от желаемого коэффициента растяжения. Для поперечного растяжения обычно используют соответствующую раму для растягивания и ориентирования пленки.

Температура, при которой проводят вытяжку может меняться в пределах относительно широкого интервала и зависит от желаемых свойств пленки. В общем случае продольное растяжение проводят в температурном интервале от 80 до 130°C (температура нагревания от 80 до 130°C) и растяжение в поперечном направлении проводят в температурном интервале от 90°C (начало нагревания) до 140°C (конец вытягивания). Коэффициент продольного растяжения находится в интервале от 2,5:1 до 4,5:1, например, от 2,8:1 до 3,4:1. Коэффициент растяжения свыше 4,5 приводит к заметно ухудшенной технологичности (отрыву). Коэффициент поперечного растяжения обычно находится в интервале от 2,5:1 до 5,0:1, например, от 3,2:1 до 4:1. Степень поперечной вытяжки больше чем 4,8 приводит к значительно ухудшенной технологичности (отрыву) и поэтому предпочтительно должна быть исключена.

Для достижения желаемых свойств пленки оказывается полезным, если температура растяжения (в МН и ПН) находится ниже 125°C, например, ниже 118°C. Перед поперечным растяжением одна или обе поверхности пленки могут быть покрыты на линии в соответствии со способами, известными сами по себе. Нанесение покрытия на линии предпочтительно может быть использовано для нанесения покрытия с целью повышения прозрачности (противоотражающего покрытия).

При последующей термической фиксации пленку удерживают в натяжении при температуре от 150 до 250°C в течение периода времени приблизительно от 0,1 до 10 сек, чтобы обеспечить предпочтительные значения усадки и удлинения, по меньшей мере, 1%, например, по меньшей мере, 3%, например, по меньшей мере, 4% в поперечном направлении. Такая релаксация предпочтительно имеет место в температурном интервале от 150 до 190°C. Чтобы уменьшить перекос прозрачности, температура в первой области фиксации предпочтительно имеет значение ниже 220°C и более предпочтительно ниже 190°C. Кроме того, по указанной выше причине, по меньшей мере, 1%, предпочтительно, по меньшей мере, 2% всего коэффициента поперечного растяжения должно быть в первой области фиксации, после чего пленку, как правило, больше не растягивают. Затем пленку сматывают обычным способом.

В особенно экономичном способе производства полиэфирной пленки примешанный материал (регенерат) может быть подан на экструзию в количестве до 60% масс. от общей массы пленки при отсутствии негативного влияния на физические свойства пленки.

Далее экран для теплицы рассмотрен более подробно со ссылкой на следующие примеры: Примеры 1-9 и Сравнительные примеры 1-7.

Варианты осуществления примеров представлены с целью дополнительной иллюстрации экрана для теплицы, описанного в изобретении, без ограничения его этими вариантами. Скорее, все упомянутые характерные признаки свободно объединяются в любой форме, которая оказывается очевидной для специалиста в данной области техники, и все такие формы охватываются рассматриваемым тепличным экраном, описанным в изобретении.

ПРИМЕРЫ 1-9

Полимерную смесь плавят при 292°C и наносят электростатически на охлаждающий барабан, нагретый до 50°C с помощью щелевой экструзионной головки. Приведенные ниже сырьевые материалы плавят в одном экструдере на слой и экструдируют через трехслойную щелевую головку на охлажденный выводящий ролик. Полученную таким способом аморфную заготовку затем растягивают продольно. Продольно растянутую пленку обрабатывают коронным разрядом и затем покрывают методом реверсивного нанесения покрытия приведенной ниже дисперсией. Затем пленку растягивают, фиксируют и сворачивают в рулон. Условия на отдельных технологических стадиях представлены в таблице 1.

Таблица 1

Следующие исходные материалы используют для получения пленок, описанных ниже в таблице 2:

ПЭТ1=исходный материал полиэтилентерефталат из этиленгликоля и терефталевой кислоты со значением СВ 820 и содержанием ДЭГ (DEG) 0,9% масс. (содержание диэтиленгликоля в качестве мономера);

ПЭТ2=исходный материал полиэтилентерефталат, имеющий значение СВ 700, содержащий 20% масс. Tinuvin® 1577. УФ-стабилизатор имеет следующий состав 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-(гексил)оксифенол (Tinuvin® 1577 от компании BASF, Ludwigshafen, Germany). Tinuvin® 1577 имеет температуру плавления 149°C и термически стабилен при 330°C;

ПЭТ3=исходный материал полиэтилентерефталат, имеющий значение СВ 700 и 15% масс. частиц диоксида кремния Sylysia310 P с d50 2,7 мкм (производитель FUJI SILYSIA CHEMICAL LTD. Greenville NC/USA). Частицы SiO2 вводят в полиэтилентерефталат в двухшнековом экструдере;

ПЭТ4=исходный материал полиэтилентерефталат, имеющий значение СВ 710, содержащий 25% мол. изофталевой кислоты в качестве сомономера.

Композиция используемых дисперсий для покрытия:

Покрытие 1

Используют следующую композицию раствора для покрытия:

88,95% масс. деионизированной воды;

3,50% масс. Elecut AG 100 (16,5% масс., Takemoto Oil and Fat Co. Ltd.);

4,50% масс. Elecut AG 200 (13?5% масс., Takemoto Oil and Fat Co. Ltd.);

2,50% масс. EPOCROS WS-700 (25% масс., Nippon Shokubai);

0,50% масс. Z-6040 (90-100% масс., Dow Corning);

0,05% масс. BYK-DYNWET 800 (100% масс., BYK-Chemie GmbH).

Отдельные компоненты медленно добавляют к деионизированной воде при перемешивании и перед применением перемешивают, по меньшей мере, в течение 30 мин.

Покрытие 2

Используют следующую композицию раствора для покрытия:

88,45% масс. деионизированной воды;

2,50% масс. Elecut AG 100 (16,5% масс., Takemoto Oil and Fat Co. Ltd.);

3,50% масс. Elecut AG 200 (13,5% масс., Takemoto Oil and Fat Co. Ltd.);

5,00% масс. EPOCROS WS-700 (25% масс., Nippon Shokubai);

0,50% масс. Z-6040 (90-100% масс., Dow Corning);

0,05% масс. BYK-DYNWET 800 (100% масс., BYK-Chemie GmbH).

Отдельные компоненты медленно добавляют к деионизированной воде при перемешивании и перед применением перемешивают, по меньшей мере, 30 мин. Если не описано иное, покрытия наносят на линии.

В приведенной ниже таблице 2 обобщены данные по рецептурам, условиям производства и свойствам полученных пленок.

Таблица 2: Свойства пленок в примерах 1-9

Акрилатное покрытие и метод нанесения, как в примере 1 EP 0144948

Акрилатное покрытие и метод нанесения, как в примере EP 0144948 (Автономный способ)

Акрилатное покрытие и метод нанесения, как в примере 1 EP 0144948

Модуль Юнга МН

Модуль Юнга ПН

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 1-7

Исходные композиции и способ получения пленок в сравнительных примерах такие же, как описаны в примерах 1-9, но пленки покрыты покрытием, описанным в документе EP 1777251 A1, содержащим гидрофильное покрытие, в котором высушенный продукт композиции покрытия содержит воду, сульфополиэфир, поверхностно-активное вещество и необязательно стимулирующий адгезию полимер. Полученные пленки имеют гидрофильную поверхность, которая предупреждает кратковременное запотевание пленок из-за капель воды.

Покрытие 3

Используют следующую композицию раствора для покрытия:

1,0% масс. сульфополиэфира (сополиэфир 90% мол. изофталевой кислоты и 10% мол. натриевой соли сульфоизофталевой кислоты и этиленгликоля);

1,0% масс. акрилатного сополимера, состоящего из 60% масс. метилметакрилата, 35% масс. этилакрилата и 5% масс. N-метилол-акриламида;

1,5% масс. диэтилгексилсульфосукцината натрия (Lutensit A-BO BASF AG).

В таблице 3 обобщены данные по рецептурам, условиям производства и свойствам полученных пленок для пленок сравнительных примеров 1-7.

Таблица 3. Свойства пленок сравнительных примеров 1-7

Модуль Юнга МН

Модуль Юнга ПН

ОПИСАНИЕ МЕТОДОВ ИСПЫТАНИЯ

Для характеристики сырьевых материалов и пленок используют следующие методы измерения.

Измерение среднего диаметра частиц d50

Средний диаметр частиц d50 определяют с использованием анализатора размера частиц Malvern Master Sizer 2000. Для этой цели частицы, которые необходимо использовать, диспергируют в воде и переносят в кювету, которую анализируют в измерительном устройстве, причем определение размера частиц проводят с помощью лазерной дифракции. В общем случае детектор снимает растровое изображение дифрагированного лазерного света, из которого рассчитывают распределение частиц по размерам посредством функции математической корреляции из его зависящей от угла интенсивности света. Распределение частиц по размерам характеризуют с помощью двух параметров, медианное значение d50 (= положение измерения среднего значения) и степень рассеяния SPAN98 (= мера разброса диаметра частиц). Измерение проводится автоматически и также включает математическое определение значения d50.

Измерения на пленке, произведенной с такими частицами, приводит к значению d50 на 15-25% ниже по сравнению с начальным значением для частиц перед началом производства.

УФ/Видимые спектры или пропускание при длине волны x

Пропускание пленок измеряют в двухлучевом спектрофотометре УФ/Видимый свет (Lambda 12 или 35) от компании Perkin Elmer, США. Образец пленки шириной приблизительно (3×5 см) вставляют в плоский держатель образцов, перпендикулярно измерительному лучу, на пути луча. Измерительный луч направляют через 50 мм интегрирующую сферу в направлении детектора, где интенсивность света используют для определения прозрачности при желаемой длине волны. Фоном является воздух. Коэффициент пропускания считывают при желаемой длине волны.

Непрозрачность/прозрачность

Испытание служит для определения непрозрачности и прозрачности пластиковых пленок, для которых оптическая чистота или непрозрачность является существенной для практической ценности значения. Измерение проводят на измерителе мутности Hazegard Hazemeter XL-21 1 от компании BYK Gardner в соответствии со стандартом ASTM D 1003-61. Прозрачность измеряют в соответствии со стандартом ASTM-D 1003-61 (метод A) с использованием прибора Haze-gard plus от компании BYK-Gardner GmbH Germany.

Значение СВ (SV) (стандартная вязкость)

Стандартную вязкость СВ измеряют в соответствии со стандартом DIN 53728, часть 3, в вискозиметре Уббелоде при температуре 25±0,05°C, который измеряет время, требуемое испытуемому раствору для прохождения через капилляр. В качестве растворителя используют дихлоруксусную кислоту (ДХУК (DCА)). Концентрация растворенного полимера составляет 1 г полимера на 100 мл чистого растворителя. Полимер растворяют при 60°C в течение 1 час. Если образцы растворяются не полностью за это время, процедуру растворения повторяют дважды в течение 40 мин при 80°C и растворы центрифугируют 1 час при скорости вращения 4100 мин-1.

Из относительной вязкости (ƞотн = (ƞ/(ƞs) безразмерное значение СВ определяют следующим образом:

СВ = (ƞотн-1)×1000.

Чтобы иметь возможность сравнивать длины цепочек полимеров, используемых в ненаполненной пленке, относительно наполненной пленки, количество нерастворимого материала должно быть учтено, если пленка содержит такие частицы. Полимерный сырьевой материал или пленку, содержащие нерастворимые частицы, растворяют в ДХУК и перед измерением нерастворимые пигменты центрифугируют. Долю нерастворимых частиц устанавливают путем определения зольности. Когда необходимо проанализировать наполненную пленку, большее количество наполненной пленки должно быть растворено в дихлоруксусной кислоте по сравнению с ненаполненной пленой. Следующую формулу используют для расчета массы образца, который должен быть растворен в ДХУК, когда пленка содержит нерастворимые частицы:

Общая масса образца (наполненная пленка), растворяемого в ДХУК = (масса образца для ненаполненной пленки)/((100 - содержание нерастворимых частиц наполненной пленки в % масс.)/100).

Например, если 0,4 г стандартной ненаполненной пленки растворяют в 40 мл ДХУК и наполненная пленка, которую надо проанализировать, содержит 5% нерастворимых частиц (определенных по зольности), 0,42 г наполненной пленки должно быть растворено в ДХУК, чтобы компенсировать массу нерастворимых частиц: 0,4 г/((100-5)/100) = 0,42 г.

Механические свойства

Механические свойства определяют с помощью испытания на растяжение на основании стандартов DIN EN ISO 572-1 и -3 (испытуемый образец 2 типа) на полосах пленки размерами 100×15 мм.

Усадка

Термическую усадку определяют на квадратном образце пленки с длиной края 10 см. Образцы нарезают таким образом, что одна кромка проходит параллельно машинному направлению и другая кромка проходит перпендикулярно машинному направлению. Образцы измеряют точно (длину кромки L0 определяют для каждого машинного направления ПН и МН, то есть, L0 ПН и L0 МН) и отжигают 15 мин при установленной температуре усадки (здесь 150°C) в камере с принудительной подачей воздуха. Образцы извлекают и точно измеряют при комнатной температуре (длина кромки LПН и LМН). Усадку рассчитывают по уравнению:

Усадка [%] МН=100×(L0 МН-LМН)/L0 МН, или

Усадка [%] ПН=100×(L0 ПН-LПН)/L0 ПН

Расширение

Термическое расширение определяют на квадратном образце пленки с длиной кромки 10 см. Образцы точно измеряют (длина кромки L0), отжигают 15 мин при 100°C в камере с принудительной подачей воздуха и затем точно измеряют при комнатной температуре (длина кромки L). Результаты расширения получают из уравнения:

Расширение [%] = 100×(L - L0)/L0

и определяют по отдельности в каждом направлении на пленке.

Стойкость к УФ-излучению

Определяют стойкость к УФ-излучению и значение предела прочности на разрыв (UTS) и указывают в % от начального значения, как в документе DE 69731750 на странице 8 (DE WO9806575), за исключением того, что время воздействия составляет 1000 час, а 2000 час.

Огнестойкость

Образец пленки размерами 30×30 см закрепляют с помощью двух зажимов по углам и подвешивают вертикально. Как правило, необходимо гарантировать, что в точке подвешивания нет движения воздуха, которое перемещает кусок пленки. Небольшой приток воздуха сверху допустим. Кусок пленки затем подвергают воздействию пламени снизу в центре нижней стороны. Для обработки пламенем используют коммерческую зажигалку или лучше горелку Бюхнера. Пламя должно быть длиннее чем 1 см и меньше чем 3 см. Пламя у пленки удерживают достаточно долго, пока оно продолжает гореть без растопочного факела (по меньшей мере, 3 сек). Пламя, таким образом, удерживают от силы максимально 5 сек, после чего оценивают горение и усадку. Проводят четыре таких процесса воспламенения.

В приведенных здесь примерах огнестойкость оценивают по следующим класса:

1=пленка воспламеняется за 4 воспламенения и никогда не горит более 3 секунд;

2=пленка воспламеняется и гаснет меньше чем через 15 сек и остается больше 30% поверхности пленки;

3=пленка воспламеняется и гаснет меньше чем через 20 сек и остается больше 30% поверхности пленки;

4=пленка воспламеняется и гаснет меньше чем через 40 сек и остается больше 30% поверхности пленки;

5=пленка воспламеняется и гаснет меньше чем через 40 сек и остается больше 10% поверхности пленки;

6=пленка воспламеняется и горит больше чем 40 сек или после затухания остается меньше 10% поверхности пленки.

Определение показателя преломления как функции длины волны

Для определения показателя преломления пленочную основу и нанесенное покрытие или соэкструдированный слой, которые имеют показатель преломления, отличный от показателя преломления материала основы, в виде функции длины волны, используют спектроскопическую эллипсометрию. Общая информация и теоретические основы, например, можно найти в следующей публикации: J. A. Woollam et al, Overview of variable angle spectroscopic ellipsometry-(VASE): I. Basic theory and typical applications, Proc. SPIE Vol. CR72, p. 3-28, Optical Metrology, Ghanim A. Al-Jumaily; Ed.

Вначале анализируют основную пленку без покрытия или модифицированного соэкструдированного слоя. Для подавления обратного отражения пленки заднюю сторону (сторона, которую не анализируют) делают шероховатой с помощью наждачной бумаги с мелким размером зерна (например, P1000). Лист затем измеряют с помощью спектроскопического эллипсометра, оборудованного вращающимся компенсатором, например, M-2000 от компании J.A. Woollam Co., Inc. Машинное направление образца пленки параллельно световому лучу. Измеряемая длина волны находится в интервале от 370 до 1000 нм, угол измерения составляет 65, 70 и 75°.

Эллипсометрические параметры ψ и Δ затем моделируют в соответствии с экспериментальными данными. В этом случае подходит модель Коши:

(длина волны λ в микронах),

(длина волны λ в микронах),

где n(λ) представляет собой показатель преломления при длине волны λ. Параметры A, B и C меняют так, чтобы они соответствовали как можно ближе измеренному спектру ψ и Δ. Для проверки качества модели значение СКО (среднеквадратичная ошибка, MSE) может быть рассчитано для сравнения модели с измеренными данными (ψ(λ) и Δ(λ)). СКО должна быть минимальной.

,

,

n=число длин волн,

m=число параметров сглаживания,

N=cos(2ψ),

C=sin(2ψ)cos(Δ),

S=sin(2ψ)sin(Δ) [1].

Полученные параметры Коши A, B и C для основной пленки позволяют рассчитать показатель преломления n в виде функции длины волны, обоснованного в измеренном интервале от 370 до 1000 нм.

Покрытие или модифицированный соэкструдированный слой могут быть проанализированы аналогично. Параметры основной пленки уже проанализированы и хорошо известны и должны быть сохранены постоянными при проведении моделирования дополнительных слоев. Также для определения показателя преломления покрытия или соэкструдированного слоя задняя пленка должна быть сделана шероховатой, как описано выше. И, снова, можно использовать модель Коши, чтобы описать показатель преломления, зависящий от длины волны дополнительного слоя. Слой теперь находится на подложке, что должно быть принято во внимание при моделировании. Толщина слоя влияет на полученный спектр и также должна быть включена в процесс моделирования.

Поверхностное натяжение

Свободную энергию поверхности рассчитывают из контактных углов с использованием метода Оуэнса-Вендта-Рабеля-Кельба в соответствии со стандартом DIN 5560-1,2. Испытуемыми жидкостями являются вода, 1,5-пентандиол и дийодметан (см. таблицу 4). Контактный угол определяют с помощью измерительного устройства DSA-100 от компании Krüss GmbH, Германия. Оценку в соответствии с методом Оуэнса-Вендта-Рабеля-Кельба проводят с использованием программного обеспечения DSA, прилагаемого к устройству (по данным 2005 г.). Для 1,5-пентандиолов значения для полярной и диспергированной фракции берут по Гебхардту, для воды и дийодометана по Стрему.

Таблица 4

Измерение контактного угла α (см. ФИГ. 5)

В качестве меры гидрофильности поверхности пленки (A) используют измерение статического контактного угла дистиллированной воды в соответствии со стандартом DIN 55660-1.2. Для измерения на статических каплях (B) используют измерительный прибор DSA-100 от компании Krüss GmbH с программным обеспечением Ver. 4. Определение проводят при 23°C и относительной влажности 50% на образцах ненаполненной пленки, заранее кондиционированных в стандартной атмосфере, по меньшей мере, 16 час. С использованием автоматического дозирующего шприца типа ME41 3-5 мкл дистиллированной воды наносят на поверхность пленки. Контактный угол α определяют автоматически каждые 5 сек в течение периода в 20 сек. Измерение берут на четырех каплях и среднее значение контактного угла α получают по 16 отдельным значениям.

Определение эффекта антифога