Изобретение относится к процессам темплатного электроосаждения металлов и сплавов в каналах пор непроводящих материалов - полимерных мембран или оксида алюминия, в частности к способу получения многослойных нанопроволок, состоящих из чередующихся слоев меди и сплава никель-медь, и может быть использовано в производстве устройств магнитной памяти.

Известен способ получения нанопроволок, состоящих из чередующихся слоев меди и сплава кобальт-медь, путем электроосаждения в поры полимерной мембраны при периодическом чередовании двух импульсов тока при постоянных значениях катодного потенциала: -0,6 В (относительно хлорид-серебряного электрода) для осаждения медных слоев и -1,0 В - для осаждения слоев сплава кобальт-медь [Ohgai, T., Hashiguchi, K., Functional nanowires array electrodeposited into nanoporous membrane thin films. 15th International conference on thin films (ICTEF-15) J. of Physics: Conference Series. 417 (2013) 012047].

Известен также способ получения многослойных нанопроволок с чередующимися слоями меди и сплава никель-медь в потенциостатическом режиме при чередовании значений потенциала катода -0,4 В для осаждения медных слоев и -1,0 В для осаждения слоев сплава (приведенные потенциалы даны относительно потенциала насыщенного хлорид-серебряного электрода) [Напольский К.С., Росляков И.В. Елисеев А.А., Лукашин А.В., Третьяков Ю.Д. Альтернативная энергетика и экология, 2010, №8, С. 79].

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения многослойных нанопроволок, состоящих из чередующихся слоев меди и сплава никель-медь путем электроосаждения из электролита, содержащего NiSO4⋅7H2O - 196,7 г/л, CuSO4⋅5H2O - 6,25 г/л, H3BO3 - 31,6 г/л, при чередовании значений напряжения на электродах - медном аноде и катоде - медной пластинке с пористой полимерной пленкой толщиной 10-12 мкм с числом пор на 1 см2 (1,0-12)×109 и их диаметром 70-100 нм - на фронтальной стороне катода и изолированной тыльной стороной и медным анодом: 0,8 В в течение 25 с (медные слои) и 1,8 В в течение 2 с (слои сплава никель-медь) [Жигалина О.М, Хмеленин Д.Н., Иванов И.М., Загорский Д.Л., Бедин С.А., Долуденко И.М., Электронная микроскопия слоистых наноструктур из нанопроволок меди и никеля. Моделирование физических процессов в наноматериалах и наноструктурах, «Наноматериалы и наноструктуры - XXI век», 2018, т. 9, №2, с. 23-27].

Однако этот способ обладает рядом существенных недостатков. Так, согласно данным его авторов, приведенным в их статье, толщина чередующихся слоев может колебаться в широких пределах - от 50 до 400 нм и ее невозможно стабилизировать. Химический состав сплава никель-медь не поддается регулированию.

Задачей, решаемой данным изобретением, является получение многослойных нанопроволок, состоящих из чередующихся слоев меди и сплава никель-медь, обеспечивающее:

1. стабилизацию толщины чередующихся слоев меди и сплава никель-медь,

2. возможность раздельного регулирования толщины слоев меди и сплава никель-медь,

3. возможность регулирования химического состава слоев сплава.

Поставленная задача решается способом получения многослойных нанопроволок, состоящих из чередующихся слоев меди и сплава никель-медь, путем последовательного электроосаждения чередующихся слоев меди и сплава никель-медь в порах в полимерной пленке толщиной 10-12 мкм, находящейся на фронтальной поверхности медного катода, при количестве пор (1,0-1,2)×109 на 1 см2, их диаметре 70-100 нм, с использованием медного анода из электролита, содержащего гептагидрат сульфата никеля, борную кислоту и пентагидрат сульфата меди, отличающийся тем, что электролит дополнительно содержит лаурилсульфат натрия, а пентагидрат сульфата меди содержится в количестве, составляющем 1-3% от количества гептагидрата сульфата никеля, габаритная поверхность анода превышает габаритную поверхность катода не менее, чем в 1,5 раза и процесс электроосаждения нанопроволок проводят из электролита состава, г/л:

Гептагидрат сульфата никеля 150-220

Борная кислота 30-45

Пентагидрат сульфата меди 1,5-6,6

Лаурилсульфат натрия 0,7-1,0

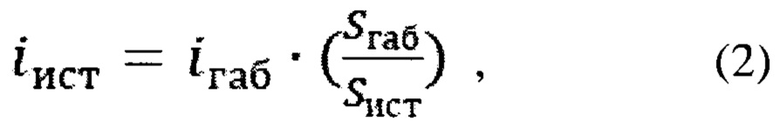

при температуре электролита 20-45°С с перемешиванием или без перемешивания раствора, при чередующихся постоянных значениях габаритной плотности тока и постоянной продолжительности осаждения слоев каждого типа, для определения которой на электроды сначала подают постоянное напряжение 0,6-0,8 В и в течение 4-5 мин измеряют габаритную катодную плотность тока при осаждении меди, затем на электроды подают постоянное напряжение 1,5-1,8 В и измеряют габаритную катодную плотность тока при осаждении сплава никель-медь, фиксируя время и габаритную плотность тока, соответствующие моменту заполнения пор сплавом никель-медь и началу резкого подъема кривой ток-время, после чего рассчитывают отношение истинной и габаритной поверхности катода

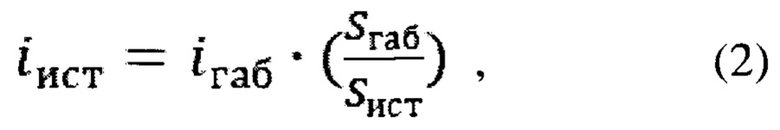

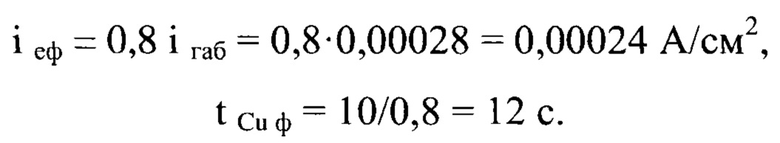

где Sгaб - площадь фронтальной стороны катода, см2, Sисх - истинная поверхность катода в порах полимерной пленки, см2, F - число Фарадея в Кл, k - плотность сплава никель-медь, г/см, h - толщина слоя сплава никель-меди, равная глубине поры, см, iгаб - габаритная плотность тока, А/см2, t - время заполнения пор сплавом никель-медь, с, А - атомная масса никеля, г/моль, затем определяют истинную плотность тока в порах при осаждении слоев меди и сплава никель-медь:

где iист - истинная плотность тока в порах полимерной пленки, А/см2,

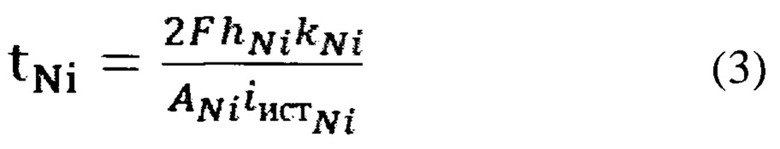

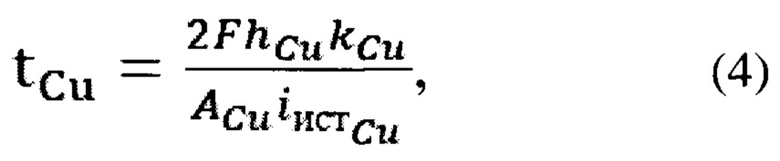

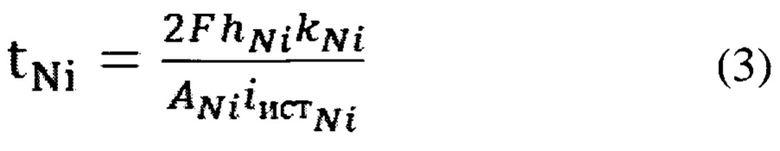

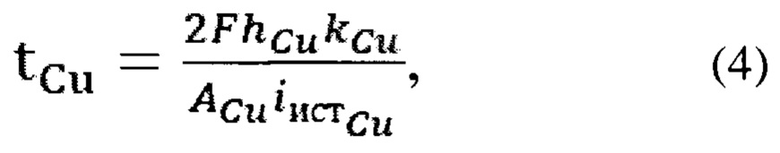

время, необходимое для осаждения слоев сплава никель-медь (3) и меди (4):

после чего на таких же катодных пластинах проводят процесс послойного электроосаждения многослойных нанопроволок с заданной толщиной слоев при двух чередующихся постоянных значениях габаритной плотности тока, при этом осаждение медных слоев ведут при габаритной плотности тока, составляющей 70-85% от значений, приведенных выше, соответственно увеличив время осаждения.

Изобретение иллюстрируется следующими примерами

ПРИМЕР 1

Получение многослойных нанопроволок, состоящих из чередующихся слоев меди толщиной 100 нм и слоев сплава никель-медь толщиной 400 нм с содержанием меди в сплаве не более 15%.

Катод - медная пластинка с габаритной поверхностью 2,5 см2, с полимерной пленкой на фронтальной стороне толщиной 10 мкм, с порами диаметром 70 нм и количеством пор 1×109 на 1 см2. Тыльная сторона катодной пластинки изолирована диэлектриком. Анод - медная пластинка с габаритной поверхностью 4 см2. Катод и анод находятся в ячейке из тетрафторэтилена, объемом 35 мл, содержащей раствор следующего состава:

NiSO4⋅7H2O - 150 г/л,

Н3ВО3 - 30 г/л,

CuSO4⋅5H2O - 1,5 г/л,

Лаурилсульфат натрия 0,7 г/л.

Температура раствора 20°С, перемешивание раствора не производится.

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРОЦЕССА

1. Отношение истинной и габаритной поверхности катода.

На электроды подают постоянное напряжение 0,6 В в течение 4 мин. Измеренная сила тока - 0,3 мА, что соответствует габаритной катодной плотности тока 0,12 мА/см2.

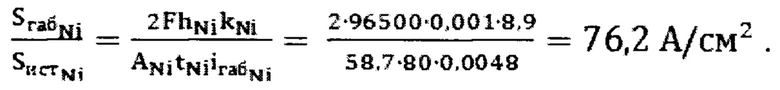

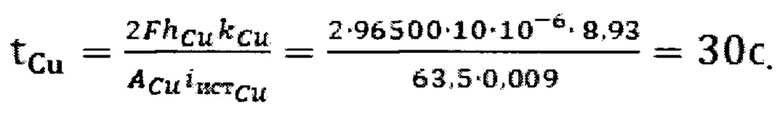

Затем напряжение, подаваемое на электроды, увеличивают до 1,5 В, в результате чего среднее значение силы тока на участке кривой ток-время от момента увеличения напряжения до точки начала резкого подъема тока (80 с) возрастает до 12 мА, что соответствует габаритной катодной плотности тока до 4,8 мА/см2. На основе результатов этих измерений проводят расчет отношения габаритной и истинной площади поверхности катода:

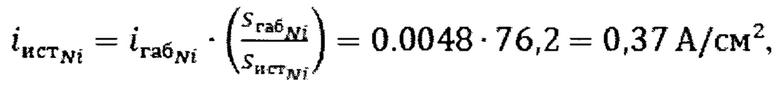

2. Определение истинной плотности тока при электроосаждении слоев меди и сплава никель-медь для использованных двух режимов процесса (ввиду малого содержания меди в слоях сплава и близости значений атомной массы и плотности меди и никеля в расчетах медь заменили эквивалентным количеством никеля):

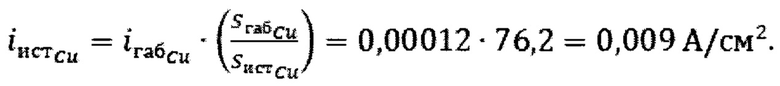

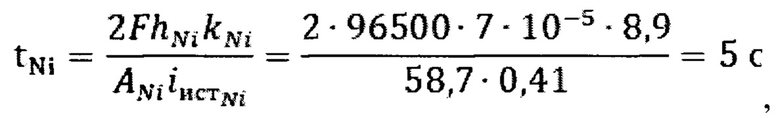

3. Определение расчетного времени осаждения одного слоя меди и одного слоя сплава никель-медь:

При этом установили фактическую плотность тока осаждения медных слоев iф, равную 85% от рассчитанной выше:

iеф=0,85 iгаб=0,850,0⋅0012=0,000102 А/см2,

соответственно увеличив время их осаждения:

tCu ф=30/0,85=35 с.

4. После чего, используя результаты расчетов, проводят на других таких же катодных пластинках процесс получения нанопроволок, состоящих из чередующихся слоев меди толщиной 100 нм и слоев сплава никель-медь толщиной 400 нм. Содержание меди в сплаве не превышало 15%.

Толщина, химический состав и стабильность полученных слоев меди и сплава никель-медь соответствуют заданным значениям многослойных нанопроволок, состоящих из чередующихся слоев меди толщиной 100 нм и слоев сплава никель-медь толщиной 400 нм с содержанием меди в сплаве не более 15%.

ПРИМЕР 2

Получение многослойных нанопроволок, состоящих из чередующихся слоев меди толщиной 500 нм и сплава никель-медь толщиной 500 нм с содержанием меди не более 15%.

Катод - медная пластинка с габаритной поверхностью 2,5 см2 с полимерной планкой на фронтальной стороне толщиной 12 мкм числом, пор 1,2×109 на 1 см2 и диаметром пор 100 нм.

Состав раствора:

NiSO4⋅7Н2О - 220 г/л,

Н3ВО3 - 45 г/л,

CuSO4⋅5H2O - 6,6 г/л,

Лаурилсульфат натрия - 1 г/л.

Температура раствора 45°С, перемешивание раствора винтовой мешалкой.

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРОЦЕССА

1. Отношение истинной и габаритной поверхности катода.

На электроды подают постоянное напряжение 0,8 В и измеряют изменение силы тока в течение 5 мин. Измеренное значение силы тока 4 мА, что соответствует величине габаритной катодной плотности тока 1,6 мА/см2. Затем напряжение увеличивают до 1,8 В и вновь измеряют изменение силы тока. Среднее значение силы тока на участке кривой от момента включения тока до точки начала подъема - 36 мА, что соответствует величине габаритной плотности тока 14,4 мА/см2.

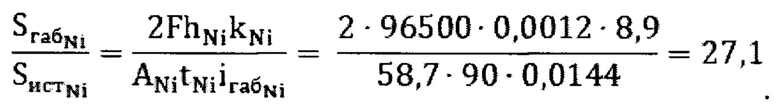

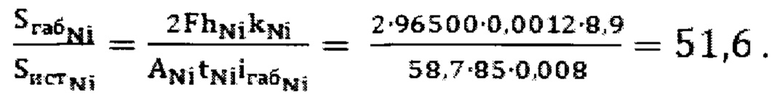

На основе результатов этих измерений проводят расчет отношения габаритной и истинной площади поверхности катода:

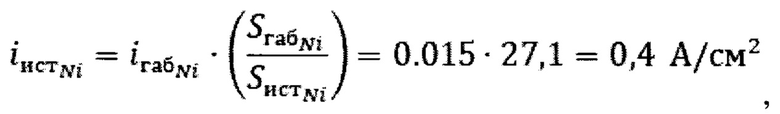

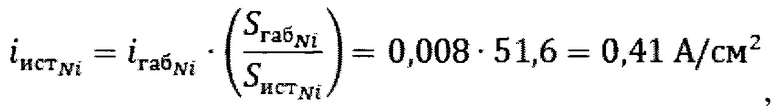

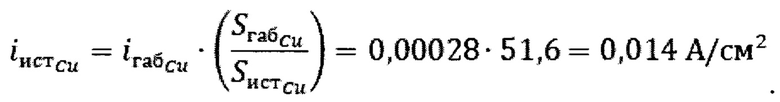

2. Определение истинной плотности тока при электроосаждении слоев меди и сплава никель-медь:

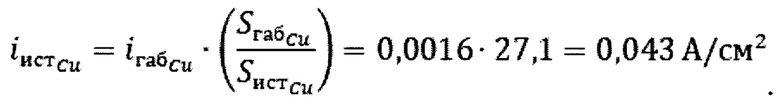

3. Определение времени осаждения слоев меди и сплава никель-медь:

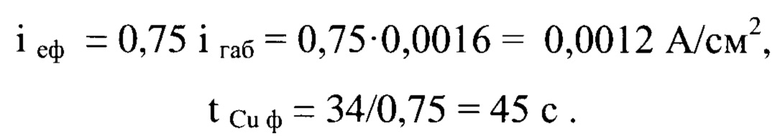

4. Получение многослойных нанопроволок с заданными характеристиками. На других таких же катодных пластинках проводят процесс получения нанопроволок с заданными характеристиками. При этом осаждение медных слоев проводили при габаритной плотности тока, составляющей 75% от рассчитанной с помощью формулы (2), увеличив соответственно время осаждения:

Содержание меди в слоях сплава не превышало 15%.

Толщина, химический состав и стабильность полученных слоев меди и сплава никель-медь соответствуют заданным значениям многослойных нанопроволок, состоящих из чередующихся слоев меди толщиной 500 нм и сплава никель-медь толщиной 500 нм с содержанием меди не более 15%.

ПРИМЕР 3

Получение многослойных проволок, состоящих из чередующихся слоев меди толщиной 50 нм и сплава никель-медь толщиной 700 нм с содержанием меди не более 7%.

Катод - медная пластинка с габаритной поверхностью 2,5 см2 с пористой пленкой на фронтальной стороне и изолированной тыльной стороной. Толщина пленки 10 мкм, диаметр пор 80 нм и число пор на 1 см2 109. Медный анод с габаритной поверхностью 4 см2.

Состав раствора:

NiSO4⋅7H2O - 196,7 г/л,

Н3ВО3 - 31,6 г/л,

CuSO4⋅5H2O - 3 г/л,

Лаурилсульфат натрия - 0,9 г/л.

Температура раствора 30 градусов, перемешивание не производится.

ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРОЦЕССА

1. Отношение габаритной и истинной поверхности катода.

На электроды подают постоянное напряжение 0,6 В в течение 4 мин. Минимальная величина тока составляет 0,7 мА через 200 с после подачи напряжения на электроды, что соответствует величине габаритной катодной плотности тока 0,28 мА/см2. Затем напряжение, подаваемое на электроды, увеличивают до 1,8 В, в результате чего среднее значение тока на участке кривой до точки перегиба повышается до 20 мА, что соответствует величине габаритной плотности тока 8 мА/см2.

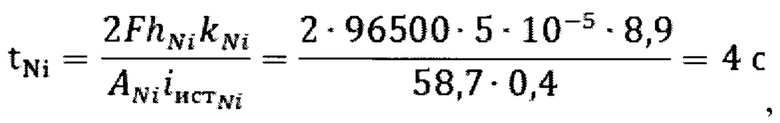

На основании результатов этих измерений проводят расчет отношения габаритной и истинной площади поверхности катода:

2. Определение истинной плотности тока при электроосаждении слоев меди и сплава никель-медь.

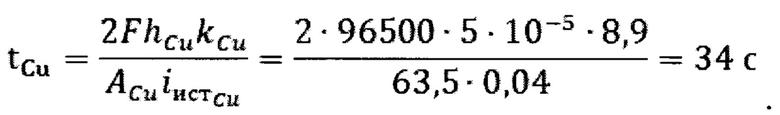

3. Определение времени осаждения слоев меди и сплава никель-медь.

4. Получение нанопроволок на таких же катодных пластинках с заданными характеристиками.

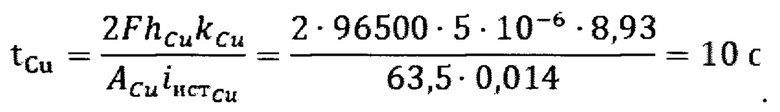

На других таких же катодных пластинках проводят процесс получения нанопроволок с заданными характеристиками. При этом осаждение медных слоев проводили при габаритной плотности тока, составляющей 80% от рассчитанной с помощью формулы (2), увеличив соответственно время осаждения:

Содержание меди в сплаве не превышало 7%.

Толщина, химический состав и стабильность полученных слоев меди и сплава никель-медь соответствуют заданным значениям многослойных проволок, состоящих из чередующихся слоев меди толщиной 50 нм и сплава никель-медь толщиной 700 нм с содержанием меди не более 7%..

Электроосаждение многослойных нанопроволок согласно предлагаемому способу позволяет:

1) стабилизировать толщину слоев меди и сплава,

2) произвольно регулировать толщину этих слоев,

3) устранить возможность увеличения толщины слоев по мере заполнения каналов пор медью и сплавом никель-медь,

4) регулировать состав сплава никель-медь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ МЕДНЫХ ПОКРЫТИЙ | 2016 |

|

RU2630994C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ МЕДНЫХ ПОКРЫТИЙ | 2014 |

|

RU2586370C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРА ПАССИВИРОВАНИЯ МЕДИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2764583C1 |

| Способ электроосаждения хромовых покрытий из электролита на основе гексагидрата сульфата хрома (III) и формиата натрия | 2023 |

|

RU2814771C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ СПЛАВОМ МЕДЬ-ЦИНК | 2008 |

|

RU2369668C1 |

| Многослойные магниторезистивные нанопроволоки | 2016 |

|

RU2650658C1 |

| Электрохимический способ получения нановолокон металлической меди | 2020 |

|

RU2757750C1 |

| Способ получения слоевых нанопроволок из ферромагнитных металлов с программируемой структурой и устройство для его осуществления | 2021 |

|

RU2770919C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

Изобретение относится к процессам темплатного электроосаждения металлов и может быть использовано в производстве устройств магнитной памяти. Способ включает электроосаждение чередующихся слоев меди и сплава никель-медь (далее сплава) в порах полимерной пленки толщиной 10-12 мкм, находящейся на фронтальной поверхности медного катода, при количестве пор (1,0-1,2)×109 на 1 см2, их диаметре 70-100 нм с использованием медного анода из электролита, содержащего гептагидрат сульфата никеля, борную кислоту, пентагидрат сульфата меди и лаурилсульфат натрия, при температуре электролита 20-45°С, при этом габаритная поверхность анода превышает габаритную поверхность катода не менее чем в 1,5 раза, при чередующихся постоянных значениях габаритной плотности тока и постоянной продолжительности осаждения слоев каждого типа, для определения которой сначала подают на электроды постоянное напряжение 0,6-0,8 В и в течение 4-5 мин измеряют габаритную плотность тока при осаждении меди, затем подают постоянное напряжение 1,5-1,8 В и измеряют габаритную плотность тока осаждения сплава, фиксируя время и плотность тока, соответствующие моменту заполнения пор сплавом и началу резкого подъема кривой ток-время, рассчитывают отношение истинной и габаритной поверхности катода, определяют истинную плотность тока в порах и время осаждения слоев. После чего на таких же катодных пластинах проводят осаждение с заданной толщиной слоев при двух чередующихся постоянных значениях габаритной плотности тока, при этом осаждение медных слоев ведут при габаритной плотности тока, составляющей 70-85% от измеренного значения, соответственно увеличив время осаждения. Способ позволяет стабилизировать толщину слоев меди и сплава, произвольно регулировать толщину этих слоев, устранить возможность увеличения толщины слоев по мере заполнения каналов пор медью и сплавом, регулировать состав сплава. 3 пр.

Способ получения многослойных нанопроволок, состоящих из чередующихся слоев меди и сплава никель-медь, путем последовательного электроосаждения чередующихся слоев меди и сплава никель-медь в порах в полимерной пленке толщиной 10-12 мкм, находящейся на фронтальной поверхности медного катода, при количестве пор (1,0-1,2)×109 на 1 см2, их диаметре 70-100 нм, с использованием медного анода из электролита, содержащего гептагидрат сульфата никеля, борную кислоту и пентагидрат сульфата меди, отличающийся тем, что электролит дополнительно содержит лаурилсульфат натрия, а пентагидрат сульфата меди содержится в количестве, составляющем 1-3% от количества гептагидрата сульфата никеля, габаритная поверхность анода превышает габаритную поверхность катода не менее чем в 1,5 раза и процесс электроосаждения нанопроволок проводят из электролита состава, г/л:

при температуре электролита 20-45°С с перемешиванием или без перемешивания раствора, при чередующихся постоянных значениях габаритной плотности тока и постоянной продолжительности осаждения слоев каждого типа, для определения которой на электроды сначала подают постоянное напряжение 0,6-0,8 В и в течение 4-5 мин измеряют габаритную катодную плотность тока при осаждении меди, затем на электроды подают постоянное напряжение 1,5-1,8 В и измеряют габаритную катодную плотность тока при осаждении сплава никель-медь, фиксируя время и габаритную плотность тока, соответствующие моменту заполнения пор сплавом никель-медь и началу резкого подъема кривой ток-время, после чего рассчитывают отношение истинной и габаритной поверхности катода

где Sгаб - площадь фронтальной стороны катода, см2, Sист - истинная поверхность катода в порах полимерной пленки, см2, F - число Фарадея, Кл, k - плотность сплава никель-медь, г/см3, h - толщина слоя сплава никель-медь, равная глубине поры, см, iгaб - габаритная плотность тока, А/см2, t - время заполнения пор сплавом никель-медь, с, А - атомная масса никеля, г/моль, затем определяют истинную плотность тока в порах при осаждении слоев меди и сплава никель-медь:

где iист - истинная плотность тока в порах полимерной пленки, А/см2,

время, необходимое для осаждения слоев сплава никель-медь (3) и меди (4):

после чего на таких же катодных пластинах проводят процесс послойного электроосаждения многослойных нанопроволок с заданной толщиной слоев при двух чередующихся постоянных значениях габаритной плотности тока, при этом осаждение медных слоев ведут при габаритной плотности тока, составляющей 70-85% от значений, приведенных выше, соответственно увеличив время осаждения.

| Жигалина О.М | |||

| и др | |||

| Электронная микроскопия слоистых наноструктур из нанопроволок меди и никеля | |||

| Моделирование физических процессов в наноматериалах и наноструктурах | |||

| Наноматериалы и наноструктуры - XXI век, 2018, т | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения наностержней никеля с регулируемым аспектным отношением | 2020 |

|

RU2724264C1 |

| CN 108597710 B, 30.08.2019 | |||

| CN 107099822 A, 29.08.2017. | |||

Авторы

Даты

2022-06-21—Публикация

2021-12-17—Подача