Настоящее изобретение относится к способу размотки рулона свернутого листа и к устройству для размотки листа материала, смотанного в рулон. В определенном варианте осуществления способ и устройство направлены на размотку листа гомогенизированного табачного материала, смотанного в рулон.

Размотка рулонов материала может представлять собой трудную задачу, когда материал, свернутый с образованием рулона, является одновременно липким и поэтому требующим приложения довольно большого усилия для его размотки, а также хрупким, в результате чего он может быть легко разорван. Таким материалом является, например, гомогенизированный табачный лист, который может быть получен, например, путем литья листа гомогенизированного табачного материала. Гомогенизированный табачный лист, свернутый в рулоны, трудно размотать из–за его консистенции, чувствительности к теплу и низкой прочности при растяжении, и все эти факторы не допускают, например, простого повышения усилия, прикладываемого к листу для размотки рулона.

В применяемом на сегодняшний день способе производства гомогенизированного табачного материала рулоны размещаются на вращающихся валах оператором или автоматической системой. В ходе запуска оборудования и после установки рулонов в системе размотки во время вытягивания листа гомогенизированного табачного материала к нему прикладывают некоторое натяжение. По мере увеличения скорости оборудования до эксплуатационной скорости натяжение, прикладываемое к листу, необходимо регулировать в пределах определенного диапазона во избежание разрыва и общего повреждения листа гомогенизированного табачного материала. Таким образом, скорость размотки должна быть понижена для максимального предотвращения разрывания гомогенизированного табачного листа, что, в свою очередь, автоматически уменьшает скорость производства и почасовую производительность.

В случае повреждения листа гомогенизированного табачного материала во время процесса размотки для подачи, например, на гофрирующее оборудование гофрирующее оборудование останавливается после израсходования количества листа гомогенизированного табачного материала, имеющегося в его буферной системе. Количество запасного материала обычно невелико, поскольку он в целом лишь выполняет компенсирование и восстановление на протяжении расчетного времени, требуемого для смены рулонов листов гомогенизированного табачного материала. Такие остановки в работе оборудования могут возникать часто вследствие липкости рулонов, возникшей в результате химического структурного изменения листа гомогенизированного табачного материала с течением времени, что приводит к высокому уровню адгезии между слоями листа гомогенизированного табачного материала в рулонах. Вследствие липкости может быть трудно размотать рулоны без повреждения листа гомогенизированного табачного материала, поскольку натяжение и тянущее усилие, необходимые для размотки рулонов, заменяют собой усилие, которое приводит к разрыву и общему повреждению листа гомогенизированного табачного материала.

Проблема липкости в рулонах гомогенизированного табачного материала может возникать после хранения гомогенизированного табачного материала в холодном помещении с контролируемой температурой при превышении срока хранения на один день или два дня.

В дополнение к низкой прочности материала при растяжении, некоторые рулоны гомогенизированного табачного листа могут иметь весьма отличающиеся друг от друга формы, так что эту неоднородность форм можно учитывать в устройстве и способе размотки рулонов гомогенизированного табачного листа.

Поэтому существует потребность в способе и устройстве для размотки рулонов свернутого листа, в частности листов материала, имеющего низкую прочность при растяжении и/или являющегося «липким», с целью оптимизации размотки листа гомогенизированного табачного материала. Способ и устройство предпочтительно сводят к минимуму повреждения материала, так что гофрирующее оборудование может работать непрерывно, что сокращает производственные остановки в работе, связанные затраты и все связанные негативные последствия при производстве. Эти способ и устройство предпочтительно могут увеличить скорость размотки, таким образом можно увеличить общую скорость производства на остальной производственной линии. Кроме того, в способе и устройстве предпочтительно учтены корректировки положения, обусловленные различием в формах рулонов, а также обусловленные размоткой рулонов.

В первом аспекте настоящее изобретение относится к способу размотки рулона свернутого листа, при этом способ включает этапы: предоставления рулона свернутого листа, при этом рулон имеет первую ось вращения и содержит свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа; предоставления валика, имеющего вторую ось вращения, по существу параллельную первой оси вращения; приведения валика в контакт с рулоном на линии контакта; и размотки листа с рулона с удерживанием валика в контакте с внешней поверхностью рулона.

В дополнительном аспекте настоящее изобретение относится к способу размотки рулона свернутого листа, при этом способ включает этапы: предоставления рулона свернутого листа, при этом рулон имеет первую ось вращения и содержит свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа; предоставления валика, имеющего вторую ось вращения, по существу параллельную первой оси вращения; приведения валика в контакт с рулоном на линии контакта; размотки листа с рулона путем вытягивания листа в направлении размотки таким образом, что угол между свободной частью листа и радиусом рулона на линии контакта составляет от приблизительно 110 градусов до приблизительно 150 градусов или от приблизительно 200 градусов до приблизительно 300 градусов; и удерживания валика в контакте с внешней поверхностью рулона во время размотки листа с рулона.

Для того чтобы правильно размотать рулон, учитывая его возможные липкость и хрупкость и, таким образом, сводя к минимуму повреждение, но в то же время поддерживая относительно высокую скорость размотки, согласно настоящему изобретению предложено располагать размоточный валик в контакте с внешней поверхностью рулона, подлежащего размотке, на линии контакта, которая отделяет свободную часть листа, размотанного с рулона, от остальной части рулона. Размоточный валик расположен вплотную к основному рулону и контактирует с разматываемым листом во время разворачивания с тем, чтобы заставить разматываемый лист отделяться от основного рулона в точке, размещенной по ходу потока относительно естественной касательной точки.

При размотке рулона путем вытягивания свободной части листа, размотанного с рулона, предоставление валика может задавать малый угол между свободной частью листа и касательной к радиусу рулона на линии контакта. Было обнаружено, что таким образом можно стабилизировать механическую нагрузку, оказываемую на лист во время размотки, и управлять ею в пределах допустимого диапазона, исключая или сводя к минимуму таким образом разрыв/повреждение листа с одновременным поддержанием относительно высокой скорости размотки. Это является особенно преимущественным в случае таких материалов, как гомогенизированный табачный материал, которые, как правило, оказываются одновременно липкими и поэтому требующими приложения довольно большого усилия для их размотки, а также хрупкими, в результате чего они могут быть легко разорваны. При размотке рулонов, изготовленных из свернутого листа гомогенизированного табачного материала по способу согласно настоящему изобретению, уменьшение или исключение разрыва/повреждения листов может, вероятно, увеличить скорость размотки, а также общую скорость производства.

Кроме того, способ согласно настоящему изобретению является относительно простым для применения и не требует дорогого или сложного машинного оборудования.

В контексте настоящего документа термин «лист» обозначает слоистый элемент, имеющий ширину и длину, по существу превышающие его толщину. Ширина листа предпочтительно превышает приблизительно 10 миллиметров, более предпочтительно превышает приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно ширина листа составляет от приблизительно 100 миллиметров до 300 миллиметров.

В предпочтительном варианте осуществления лист представляет собой лист гомогенизированного табачного материала.

В контексте настоящего документа термин «гомогенизированный табачный материал» обозначает материал, образованный путем агломерации сыпучего табака, который содержит алкалоид никотин.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Способ образования листов гомогенизированного табачного материала обычно включает этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем пульпу используют для создания табачного полотна. Например, путем литья вязкой пульпы на движущуюся металлическую ленту с производством так называемого литого листа. Альтернативно пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги.

Лист гомогенизированного табачного материала может называться восстановленным листовым материалом и быть образован с использованием сыпучего табака (например, восстановленного табака) или сыпучей табачной смеси, увлажнителя и водного растворителя с образованием табачного состава. Затем осуществляют литье, экструзию, раскатку или прессование данной табачной композиции с образованием листового материала из табачного состава. Лист табака может быть образован с использованием влажного процесса, в котором используют мелкодисперсные табачные частицы для изготовления материала, подобного бумаге; или процесса литья листа, в котором мелкодисперсные табачные частицы смешивают вместе со связующим материалом и осуществляют литье на движущуюся ленту с образованием листа.

Затем лист гомогенизированного табачного материала сматывают в рулоны, которые необходимо размотать для дополнительной обработки, чтобы они стали частью, например, изделия, образующего аэрозоль, то есть для включения в субстрат, образующий аэрозоль, изделия, образующего аэрозоль. В «нагреваемом без сжигания» изделии, генерирующем аэрозоль, субстрат, образующий аэрозоль, нагревают до относительно низкой температуры с целью образования аэрозоля, но с предотвращением горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном листе, как правило, представляет собой исключительно табак или содержит большую часть табака, присутствующего в гомогенизированном табачном материале такого «нагреваемого без сжигания» изделия, генерирующего аэрозоль. Это означает, что в основе состава аэрозоля, который генерируется таким «нагреваемым без сжигания» изделием, генерирующим аэрозоль, по существу лежит лишь гомогенизированный табачный материал.

В контексте настоящего документа термин «материал, образующий аэрозоль» обозначает материал, который способен при нагреве выделять летучие соединения для генерирования аэрозоля. Лист из гомогенизированного табака, содержащий вещество для образования аэрозоля, может быть классифицирован как материал, образующий аэрозоль. Субстрат, образующий аэрозоль, может содержать материал, образующий аэрозоль, или состоять из него.

Гомогенизированный табачный лист в целом содержит, в дополнение к табаку, связующее и вещество для образования аэрозоля, такое как гуар и глицерин. Образованный из этого состава лист является «липким», то есть он приклеивается к смежным объектам, и в то же время он является довольно хрупким, имея относительно низкую прочность при растяжении.

Содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. Альтернативно содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Листы гомогенизированного табачного материала могут быть образованы путем агломерации сыпучего табака, полученного путем помола или измельчения другим способом одного или обоих из табачных листовых пластин и жилок табачного листа; альтернативно или дополнительно листы гомогенизированного табачного материала могут содержать одно или более из табачной пыли, табачной мелочи и других сыпучих табачных отходов, образующихся, например, во время обработки, перемещения и отгрузки табака. Листы гомогенизированного табачного материала могут содержать одно или более собственных связующих, т. е. табачных эндогенных связующих, одно или более внешних связующих, т. е. табачных экзогенных связующих, или их сочетание, что способствует агломерации сыпучего табака; альтернативно или дополнительно листы гомогенизированного табачного материала могут содержать другие добавки, включая, но без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их комбинации.

Примерами подходящих веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Отправным пунктом настоящего изобретения является рулон свернутого листа. Лист может быть образован из любого материала.

Рулон имеет внешнюю поверхность, содержащую конец листа, смотанного в рулон, называемый свободным концом. Конец листа является ненатянутым, т. е. он не заблокирован в рулоне дополнительными слоями листа, намотанными поверх него. Таким образом, конец рулона можно вытянуть и можно размотать рулон. Линию разграничения между частью последнего витка намотанного листа, по–прежнему находящейся в контакте с нижележащим слоем, и частью листа, не соприкасающейся с каким–либо другим слоем листа, называют линией контакта рулона.

После получения листа материала, такого как лист гомогенизированного табачного материала, его часто необходимо хранить по меньшей мере в течение определенного времени перед дальнейшей обработкой. Для того чтобы хранить его правильно, без риска или с минимальным риском повреждения или без занятия слишком большого пространства, обычно его сматывают в рулоны. Однако сматывание в рулон листа определенных материалов может, таким образом, создавать несколько проблем при последующей размотке из–за «липких» свойств листов. Из–за того, что некоторые листы могут быть липкими, слои, образованные в рулоне посредством намотки листа на себя самого, склонны к склеиванию друг с другом, препятствуя размотке.

Настоящее изобретение специально приспособлено для размотки рулонов, выполненных из гомогенизированного табачного материала, как определено выше, однако его также можно применять в любом процессе, где лист, обладающий такими же свойствами, нужно разматывать с рулона.

Рулон может иметь любую форму. Он может иметь по существу цилиндрическую форму, однако овальная или любая деформированная форма, такая как у рулона с выпуклостями, деформирующими нижележащую цилиндрическую форму, не препятствует применению идеи настоящего изобретения.

С целью размотки рулона свободный конец листа вытягивают. Вытягивание можно осуществлять любыми способами. Вытягивание листа означает, что заданное усилие прикладывают к листу. Свободный конец листа имеет «линию контакта» с остальной частью листа, смотанного в рулон.

Валик приводят в контакт с наружной поверхностью рулона. Благодаря наличию валика и тянущего усилия, линия контакта листа смещается в положение валика. Следовательно, лист отделяется от рулона в местоположении валика.

Следовательно, добавление такого размоточного валика, который располагается на рулоне, обеспечивает постоянную линию «отслоения». Наличие этой постоянной линии может обеспечить сохранение стабильности комбинации усилий, действующих на лист, и постоянства общего процесса с одновременным уменьшением механического напряжения, вызванного в листе в линии «отслоения». Это также может позволить регулировать углы, образованные свободным концом рулона и остальной частью рулона, а также точкой впускного отверстия для подачи в машину при размотке.

Способ согласно настоящему изобретению создает систему, которая обеспечивает возможность обработки рулонов с преимуществами, описанными выше, а также повышает эксплуатационные характеристики, поскольку липкие рулоны могут быть восстановлены, что, таким образом, может привести к увеличению объема выпуска.

Предпочтительно валик перемещает свое угловое положение относительно рулона во время размотки. Валик остается в контакте с рулоном во время израсходования рулона. Угол, образуемый между радиусом рулона, соприкасающегося с линией контакта, и свободным концом листа, смотанного в рулон, предпочтительно составляет от приблизительно 90 градусов (тангенциальный случай) до приблизительно 300 градусов, при этом лист намотан вокруг валика и «возвращается» в направлении рулона.

Настоящее изобретение предлагает размотку рулонов с периметра рулона посредством валика. Общепринятым является то, что угол отслоения является хорошим показателем липкости рулонов. Расстояние от периметра рулона и передающего валика увеличивается с уменьшением диаметра рулона, что создает увеличенные флуктуации листа. Это колебание создает эффект провисания, который часто справляется со свойствами хрупкости листа.

Предпочтительно способ согласно настоящему изобретению включает вытягивание свободной части листа в направлении размотки так, что угол между свободной частью листа и радиусом рулона на линии контакта составляет от приблизительно 90 градусов до приблизительно 300 градусов. Более предпочтительно угол составляет от приблизительно 110 градусов до приблизительно 150 градусов и приблизительно 130 градусов. Таким образом, уменьшается составляющая механической нагрузки, перпендикулярная линии контакта во время размотки рулона, что, в свою очередь, уменьшает влияние липкости листа на размотку. Кроме того, это делает процесс размотки воспроизводимым и «стабильным» для рулонов. Для всех рулонов заданного размера и материала следует ожидать одинаковых свойств размотки по причине получения управления нагрузкой, прикладываемой к листу.

Свободная часть листа также может осуществлять «U–образный разворот» вокруг валика. То есть свободная часть листа может вступать в контакт с большей частью периметра валика, а затем продолжать вытягиваться по прямой линии. Угол, образуемый в этом случае между радиусом, соединяющимся с линией контакта, и свободной частью листа, где она снова является прямой, предпочтительно составляет от приблизительно 200 градусов до приблизительно 300 градусов (этим углом считается угол между радиусом и концевой частью, обращенной к рулону). Более предпочтительно он составляет от приблизительно 250 градусов до приблизительно 290 градусов и приблизительно 270 градусов.

Углы более 180 градусов указывают на ситуацию, в которой лист выполняет «U–образный поворот» вокруг сжимающего элемента.

В случае выполнения «U–образного поворота», во время размотки рулона обеспечивается расширенный контакт между периметром сжимающего элемента и свободной частью листа по сравнению со случаем, в котором U–образный поворот не выполняют. Контакт между листом и сжимающим элементом имеет место на относительно «длинной» части листа. Лист предпочтительно контактирует со сжимающим элементом на по меньшей мере приблизительно 20 процентах, предпочтительно по меньшей мере приблизительно 40 процентах, предпочтительно по меньшей мере приблизительно 60 процентах наружного периметра сжимающего элемента. Лист по существу «оборачивается вокруг» сжимающего элемента. Это обеспечивает возможность повышения стабилизации и улучшения управления механической нагрузкой, оказываемой на лист во время размотки, в пределах допустимого диапазона, что, таким образом, дополнительно исключая или сводя к минимуму таким образом разрыв/повреждение листа.

Под «радиусом рулона на линии контакта» подразумевается радиус рулона, соединяющий центр рулона с линией контакта.

Под «углом между радиусом рулона на линии контакта и свободной частью листа» подразумевается угол, образованный между определенным радиусом и направлением, заданным свободной частью листа, соединенной с остальной частью рулона, при этом лист имеет «незначимую» толщину.

Поэтому предпочтительно свободная часть листа и радиус на линии контакта образуют угол, который находится либо в первом диапазоне, либо во втором диапазоне, которые оптимально подходят для разматывания, в частности, рулонов, которые являются липкими, и более предпочтительно рулонов, липкость которых является непостоянной.

Предпочтительно способ согласно настоящему изобретению включает вращение валика в направлении, противоположном направлению вращения рулона во время размотки. Размотка листа и последующее трение на валике вызывает вращение валика в направлении, противоположном направлению вращения рулона.

Предпочтительно способ согласно настоящему изобретению включает размещение свободной концевой части листа в контакте с валиком по длине, равной по меньшей мере 40 процентам от периметра валика. Таким образом, образуется стабильная линия контакта, и лист материала оборачивается на предварительно определенную достаточную длину вокруг валика перед удалением от него, так что лист материала не повреждается.

Предпочтительно способ согласно настоящему изобретению включает перемещение положения передней части валика во время размотки листа таким образом, что угол между свободной частью листа и радиусом рулона на линии контакта во время размотки составляет от приблизительно 90 градусов до приблизительно 300 градусов. Более предпочтительно угол во время размотки поддерживают в диапазоне от приблизительно 110 градусов до приблизительно 150 градусов и приблизительно на уровне 130 градусов. Более предпочтительно угол во время размотки поддерживают в диапазоне от приблизительно 200 градусов до приблизительно 300 градусов. Вышеуказанное преимущество предпочтительно сохраняется в течение всей размотки рулона.

Предпочтительно способ согласно настоящему изобретению включает размещение скребка между свободной частью листа и остальной частью листа, свернутого в рулон, таким образом, что скребок находится в контакте с листом, свернутым в рулон. Преимущественно скребок способствует отделению свободного конца листа от остальной части рулона.

Предпочтительно способ согласно настоящему изобретению включает определение округлости рулона и выбор скорости размотки рулона на основе определенной округлости.

Предпочтительно для определения округлости рулона используют датчик, такой как датчик контакта. Если рулон является цилиндрическим, предпочтительно регулирование скорости не требуется. Если рулон деформирован, скорость предпочтительно регулируют, например, посредством уменьшения тяги.

Предпочтительно способ согласно настоящему изобретению включает измерение диаметра рулона. Это позволяет обеспечить правильное положение валика в любой момент времени во время размотки, а также обнаружить, когда рулон необходимо заменить.

Предпочтительно лист представляет собой лист материала, содержащего алкалоиды. Более предпочтительно лист представляет собой лист гомогенизированного табачного материала.

«Материал, содержащий алкалоиды» представляет собой материал, который содержит один или более алкалоидов. Среди алкалоидов предпочтительным является никотин, который может быть обнаружен в табаке.

Алкалоиды представляют собой группу встречающихся в природе химических соединений, которые содержат основные атомы азота. Эта группа также включает некоторые сопутствующие соединения с нейтральными и даже слабокислотными свойствами. Некоторые синтетические соединения подобной структуры также называют алкалоидами. Помимо углерода, водорода и азота, алкалоиды могут также содержать кислород, серу и реже другие элементы, такие как хлор, бром и фосфор.

Алкалоиды получают с помощью большого ряда организмов, в том числе бактерий, грибков, растений и животных. Их можно очищать из первичных экстрактов этих организмов путем кислотно–основной экстракции. Кофеин, никотин, теобромин, атропин, тубокурарин являются примерами алкалоидов.

Согласно дополнительному аспекту настоящее изобретение относится к устройству для размотки листа материала, смотанного в рулон, при этом устройство содержит: рулон свернутого листа, имеющий внешнюю поверхность и свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа; устройство, содержащее: держатель рулона, удерживающий рулон, выполненный с возможностью вращения вокруг первой оси; валик, имеющий вторую ось вращения, по существу параллельную первой оси вращения, при этом валик находится в контакте с внешней поверхностью рулона на линии контакта.

Согласно дополнительному аспекту настоящее изобретение относится к устройству для размотки листа материала, смотанного в рулон, при этом устройство содержит: рулон свернутого листа, имеющий внешнюю поверхность и свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа; держатель рулона, удерживающий рулон, выполненный с возможностью вращения вокруг первой оси; валик, имеющий вторую ось вращения, по существу параллельную первой оси вращения, при этом валик находится в контакте с внешней поверхностью рулона на линии контакта; вытягивающее приспособление, приспособленное для вытягивания свободной части листа рулона вдоль направления размотки; причем валик и вытягивающее приспособление соответственно расположены так, что угол между свободной частью листа вдоль направления размотки и радиусом рулона на линии контакта составляет от приблизительно 110 градусов до приблизительно 150 градусов или от приблизительно 200 градусов до приблизительно 300 градусов.

Преимущества этого устройства уже были описаны со ссылкой на вышеуказанный способ согласно настоящему изобретению и не будут повторяться здесь.

Предпочтительно валик расположен в положении с возможностью углового перемещения относительно держателя.

Предпочтительно устройство содержит вытягивающее приспособление, расположенное так, что угол между свободной частью листа и радиусом рулона на линии контакта составляет от приблизительно 90 градусов до приблизительно 300 градусов. Более предпочтительно угол составляет от приблизительно 110 градусов до приблизительно 150 градусов и приблизительно 130 градусов. Предпочтительно угол составляет от приблизительно 200 градусов до приблизительно 300 градусов (этим углом считают угол между радиусом и концевой частью, обращенной к рулону). Более предпочтительно он составляет от приблизительно 250 градусов до приблизительно 290 градусов и приблизительно 270 градусов.

Предпочтительно устройство содержит скребок, расположенный между свободной частью листа и остальной частью листа, свернутого в рулон, таким образом, что скребок находится в контакте с листом, свернутый в рулон. Может быть достигнуто более легкое отделение свободного конца листа.

Предпочтительно устройство содержит регулятор скорости для изменения скорости вращения вокруг первой оси держателя рулона. Следовательно, скорость размотки можно регулировать.

Предпочтительно устройство содержит датчик диаметра для определения диаметра рулона.

Другие преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающей ссылкой на сопроводительные графические материалы, на которых:

– на фиг. 1 показан схематический вид сбоку устройства для размотки листа материала, смотанного в рулон, согласно сравнительному варианту осуществления;

– на фиг. 2 показан схематический вид сбоку рулона по фиг. 1, причем указаны усилия, задействованные во время размотки рулона;

– на фиг. 3 показан схематический вид сбоку первого варианта осуществления устройства для размотки листа материала, смотанного в рулон, согласно настоящему изобретению;

– на фиг. 4 показан схематический вид сбоку второго варианта осуществления устройства для размотки рулона согласно настоящему изобретению;

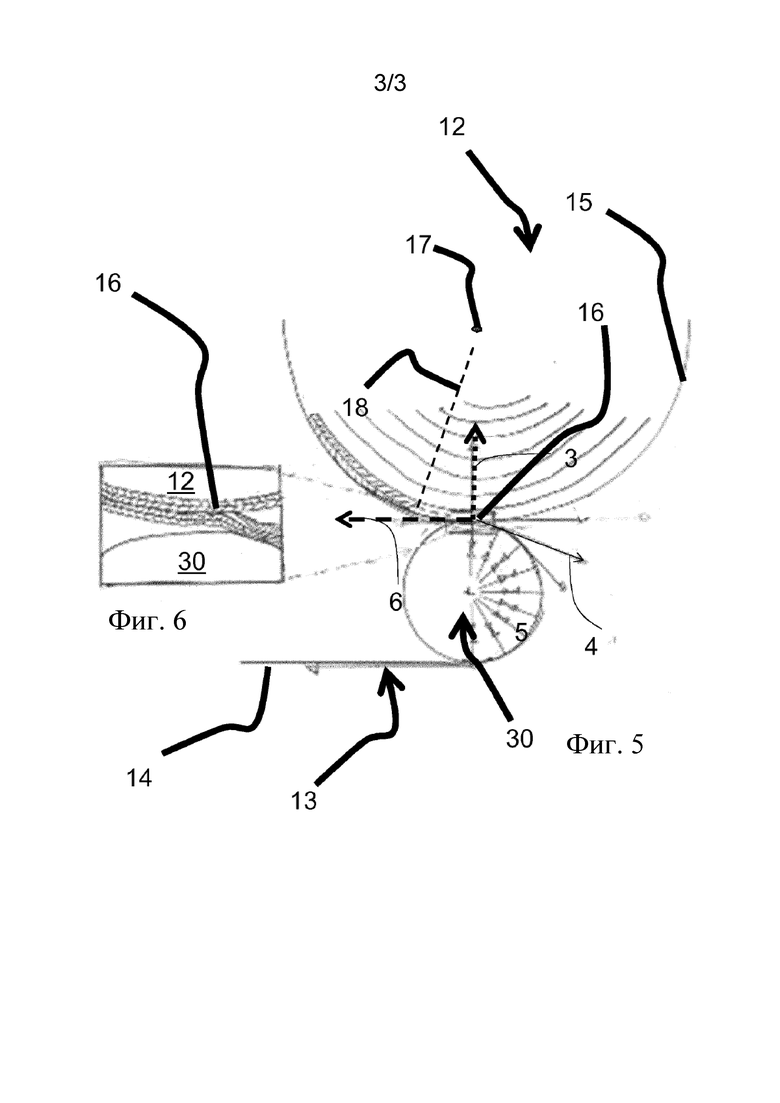

– на фиг. 5 показан схематический вид сбоку устройства по фиг. 3, причем указаны усилия, участвующие во время размотки рулона;

– на фиг. 6 показан схематический вид сбоку детали устройства по фиг. 5.

Ссылаясь сначала на фиг. 1 и фиг. 2, представлено и обозначено ссылочной позицией 10 устройство для размотки листа 13 материала, смотанного в рулон согласно сравнительному примеру.

Устройство 10 приспособлено для размотки рулона 12.

Например, рулон 12 может представлять собой рулон гомогенизированного табачного материала. Однако настоящее изобретение может быть применено ко всем отраслям промышленности, в которых производственные процессы предусматривают размотку рулонов, имеющих липкие и хрупкие листы, например к бумажной промышленности или промышленности, использующей полимерные листы, свернутые в рулоны.

Рулон 12, показанный на фиг. 1 и 2, имеет круглую, например, цилиндрическую форму. Однако настоящее изобретение хорошо применимо к рулонам, даже когда рулоны не имеют круглой формы.

Устройство 10 содержит держатель 20 рулона, в котором размещают рулон 12.

Держатель 20 рулона удерживает рулон 12. Предпочтительно центр держателя 20 рулона совпадает с центром 17 рулона 12. Предпочтительно рулон 12 введен в держатель 20 рулона. Держатель 20 рулона выполнен с возможностью вращения вокруг оси, проходящей через его центр.

Рулон 12 образован свернутым листом 13. Устройство 10 приспособлено для размотки свернутого листа 13 с рулона 12, как показано на фиг. 1 и 2.

Рулон 12 образован путем намотки листа 13 материала, имеющего свободную часть 14 листа 13, размотанного с рулона 12, и имеющего внешнюю поверхность 15.

Разделительная линия между свободной частью 14 листа 13 и остальной частью рулона 12 называется линией 16 контакта. Кроме того, рулон 12 имеет радиус 18 (представленный на фиг. 2 пунктирной линией).

Сравнительный вариант осуществления размоточного устройства 10 включает также соответствующую систему для размотки рулона 12 табачного литого листа для подачи в гофрирующую машину 60, и комбинацию усилий, задействованных в процессе размотки рулона 12.

Лист 13, представляющий собой литой лист, вытягивают к впускному отверстию гофрирующей машины 60, и точка, поперечная линия (т. е. линия 16 контакта) отделения листа 13, представляющего собой литой лист, от рулона 12 перемещается в зависимости от адгезии между последним двумя слоями листа 13, представляющего собой литой лист, в рулоне 12. Эта точка отделения, как правило, соответствует описанному на фиг. 2 в отношении комбинации задействованных усилий.

Представленные штриховыми линиями усилия, изображенные стрелками на фиг. 2 с обозначениями 5 и 6, представляют собой тянущие усилия (с реакцией), пунктирная стрелка 3 представляет собой сжимающее усилие, а стрелка 4 в виде сплошной линии представляет собой результирующее усилие всех усилий, указанных выше.

Ссылаясь на фиг. 3, 5 и 6, представлен первый вариант осуществления устройства 110 для размотки листа 13 материала, смотанного в рулон 12, согласно настоящему изобретению. Лист и рулон являются такими же, что описаны со ссылкой на сравнительный пример, и, таким образом, используются одинаковые ссылочные позиции.

Компоненты устройства 110, аналогичные или функционально эквивалентные компонентам устройства 10, обозначены одинаковыми ссылочными позициями и не будут повторяться здесь.

Рулон 12 свернутого листа 13 имеет внешнюю поверхность 15 и свободную часть 14 листа 13, размотанного с рулона 12. Свободная часть 14 имеет линию 16 контакта в виде линии, разделяющей свободную часть 14 и остальную часть свернутого листа 13.

Устройство 110 содержит держатель 20 рулона, удерживающий рулон 12, выполненный с возможностью вращения вокруг первой оси вращения, и валик 30, имеющий вторую ось вращения, по существу параллельную первой оси вращения.

Валик 30 находится в контакте с внешней поверхностью 15 рулона 12 и имеет линию 16 контакта, которая отделяет свободную часть 14 от остальной части рулона 12 при вытягивании свободной части 14, как подробно описано ниже.

При размотке валик 30 вращается в направлении, противоположном направлению 21 вращения рулона 12 во время размотки. На виде сбоку на фиг. 3 направление 21 вращения представляет собой направление против часовой стрелки.

Вторая ось вращения валика 30 расположена по существу под рулоном 12, рядом с вертикальной плоскостью, содержащей первую ось вращения держателя 20 рулона.

Валик 30 расположен в фиксированном положении относительно держателя 20. Альтернативно устройство 110 может содержать систему регулирования положения, приспособленную для изменения положения валика 20 относительно держателя 20 рулона в зависимости от размера рулона 12, находящегося в держателе 20. В этом случае устройство 110 содержит блок управления, соединенный с системой регулирования положения и приспособленный для отправки команды в систему регулирования положения на перемещение валика 30 к рулону 12 по мере того, как размер рулона 12 уменьшается из–за размотки.

Устройство 110 может быть преимущественно использовано в процессе размотки, осуществляемом в настоящее время непосредственно перед гофрированием табачного литого листа, на этапе процесса размотки/подачи в соответствующую гофрирующую машину. Устройство 110 (которое по существу представляет собой вращающееся устройство) встроено в существующую систему и не предусматривает соответствующих изменений в применяемой в настоящее время универсальной системе оборудования.

Натяжение, вызванное тянущим усилием при подаче на гофрирующее оборудование во время размотки литого листа в рулоне 12, в первую очередь воспринимается и преобразуется в нескольких частях посредством валика 30, который постоянно пребывает в контакте с последним/наружным слоем/листом 13 литого листа в рулоне 12, независимо от скорости вращения и наружного диаметра рулона 12 (см. фиг. 5).

Согласно настоящему изобретению способ размотки рулона 12 свернутого листа 12 включает этапы приведения валика 30 в контакт с рулоном 12 на линии 16 контакта и размотки листа 13 с рулона 12, удерживая валик 30 в контакте с внешней поверхностью 15 рулона 12.

Согласно настоящему изобретению устройство 110 разматывает рулон 12 литого листа по его внешнему периметру посредством контактного «отслоения» валиком 30. Посредством устройства 110 с валиком 30 можно управлять тем, где проходит точка/линия отделения (т. е. линия 16 контакта), всегда в одном и том же месте, если это необходимо.

Добавление такого размоточного валика 30, который располагается на рулоне 12, обеспечивает постоянное положение точки/линии отслоения, что, в свою очередь, позволяет обеспечить сохранение стабильности комбинации усилий и постоянства общего процесса с одновременным уменьшением механического напряжения, вызванного в листе 13, представляющем собой литой лист, в точке/линии «отслоения» (т. е. линии 16 контакта). Это также позволяет регулировать углы, относящиеся к центру 17 рулона 12, а также точку впускного отверстия для подачи в машину при размотке.

Устройство 110 содержит вытягивающее приспособление 40 свободной части 14 листа 13 в направлении размотки.

Вытягивающее приспособление 40 содержит пару валиков 42 и вытягивает свободную часть 14 рулона 12 вдоль направления размотки. Расстояние между вытягивающим приспособлением 40 и рулоном 12 зависит от типа рулона 12, листового материала и скорости размотки.

В ходе работы свободную часть 14 вытягивают вдоль направления размотки с помощью вытягивающего приспособления 40. При этом образуется угол между радиусом рулона 12 и свободной частью 14 листа 13. Этот угол зависит от положения вытягивающего приспособления 40, валика 30 и рулона 12. Этот угол изменяется во время размотки по причине уменьшения размера (радиуса) рулона 12.

Вытягивающее приспособление 40 расположено таким образом, что угол между свободной частью 14 листа 13 и радиусом рулона 12 на линии 16 контакта составляет либо от приблизительно 110 градусов до приблизительно 150 градусов (вариант осуществления согласно фиг. 4, описанный ниже), либо от приблизительно 200 градусов до 300 градусов (вариант осуществления согласно фиг. 3).

Свободная концевая часть 14 листа 13 размещена в контакте с валиком 30 по длине, равной по меньшей мере 40 процентам от периметра валика 30.

Устройство 110 содержит датчик диаметра (не изображен) для определения диаметра рулона 12.

Устройство 110 может содержать регулятор скорости (не изображен) для изменения скорости вращения вокруг первой оси держателя 20 рулона.

Способ размотки, осуществляемый устройством 110, может включать определение округлости рулона 12 и выбор скорости размотки рулона 12 на основе определенной округлости.

В одном варианте осуществления (не показан) устройство 110 содержит скребок, расположенный между свободной частью 14 листа 13 и остальной частью листа 13 свернутого в рулон 12 таким образом, что скребок находится в контакте с листом 13, свернутым в рулон 12.

Ссылаясь на фиг. 4, представлен второй вариант осуществления устройства 210 для размотки листа 13 материала, смотанного в рулон 12, согласно настоящему изобретению.

Компоненты устройства 210, аналогичные или функционально эквивалентные компонентам устройства 110, обозначены одинаковыми ссылочными позициями и не будут повторяться здесь.

Устройство 110 содержит держатель 220 рулона, удерживающий рулон 12, выполненный с возможностью вращения вокруг первой оси вращения, и валик 230, имеющий вторую ось вращения, по существу параллельную первой оси вращения.

Валик 230 находится в контакте с внешней поверхностью 15 рулона 12 на линии 16 контакта.

При размотке валик 230 вращается в направлении, противоположном направлению 22 вращения рулона 12 во время размотки. На виде сбоку по фиг. 4 направление 22 вращения представляет собой направление по часовой стрелке.

Вторая ось вращения валика 230 расположена по существу снаружи рулона 12, рядом с горизонтальной плоскостью, содержащей первую ось вращения держателя 220 рулона.

Представленное штриховой линией усилие, изображенное стрелками на фиг. 5 и обозначенное 6, представляет собой тянущее усилие (с реакцией), пунктирная стрелка 3 представляет собой сжимающее усилие, а стрелка 4 в виде сплошной линии представляет собой результирующее усилие всех усилий, указанных выше. Увеличенное изображение фиг. 5 представлено на фиг. 6, где показана линия контакта, в которой лист отделяется от рулона. Размоточное устройство 110 выполнено с возможностью разворачивания/размотки продолговатого листа 13, свернутого или намотанного с образованием рулона 12.

Благодаря использованию устройства 110 согласно настоящему изобретению случаи повреждения листа 13 уменьшаются, и объем выпуска листового материала преимущественно увеличивается.

Кроме того, устройство 110 согласно настоящему изобретению ограничивает передачу тепла на лист 13. В результате, в случае рулонов 12 с литыми табачными листами эти литые табачные листы не повреждаются.

Кроме того, устройство 110 согласно настоящему изобретению обеспечивает возможность повышения скорости размотки рулонов 12.

Изобретения относятся к способу размотки рулона свернутого листа и к устройству для размотки листа материала, смотанного в рулон. Способ размотки рулона свернутого листа, представляющего собой гомогенизированный табачный лист характеризуется тем, что включает этапы: предоставления рулона свернутого листа, представляющего собой лист материала, содержащего алкалоиды, при этом рулон имеет первую ось вращения и содержит свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа; предоставления валика, имеющего вторую ось вращения, по существу параллельную первой оси вращения; приведения валика в контакт с рулоном на линии контакта; размотки листа с рулона путем вытягивания листа в направлении размотки таким образом, что угол между свободной частью листа и радиусом рулона на линии контакта составляет от 110 градусов до 150 градусов или от 200 градусов до 300 градусов; удержания валика в контакте с внешней поверхностью рулона во время размотки листа с рулона. Устройство для размотки листа материала, смотанного в рулон характеризуется тем, что оно содержит: рулон свернутого листа, представляющего собой гомогенизированный табачный лист, имеющий внешнюю поверхность и свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа; держатель рулона, удерживающий рулон, выполненный с возможностью вращения вокруг первой оси; валик, имеющий вторую ось вращения, по существу параллельную первой оси вращения, при этом валик находится в контакте с внешней поверхностью рулона на линии контакта; вытягивающее приспособление, приспособленное для вытягивания свободной части листа рулона вдоль направления размотки; при этом валик и вытягивающее приспособление соответственно расположены так, что угол между свободной частью листа вдоль направления размотки и радиусом рулона на линии контакта составляет от 110 градусов до 150 градусов или от 200 градусов до 300 градусов. Изобретения позволяют оптимизировать размотку листа гомогенизированного табачного материала, свести к минимуму повреждения материала, увеличить скорость размотки. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Способ размотки рулона свернутого листа, представляющего собой гомогенизированный табачный лист, характеризующийся тем, что включает этапы:

предоставления рулона свернутого листа, представляющего собой лист материала, содержащего алкалоиды, при этом рулон имеет первую ось вращения и содержит свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа;

предоставления валика, имеющего вторую ось вращения, по существу параллельную первой оси вращения;

приведения валика в контакт с рулоном на линии контакта;

размотки листа с рулона путем вытягивания листа в направлении размотки таким образом, что угол между свободной частью листа и радиусом рулона на линии контакта составляет от 110 градусов до 150 градусов или от 200 градусов до 300 градусов;

удержания валика в контакте с внешней поверхностью рулона во время размотки листа с рулона.

2. Способ по п. 1, отличающийся тем, что во время размотки валик перемещает свое угловое положение относительно рулона.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что включает вращение валика в направлении, противоположном направлению вращения рулона во время размотки.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что включает размещение свободной концевой части листа в контакте с валиком по длине, равной по меньшей мере 40% от периметра валика.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что включает размещение скребка между свободной частью листа и остальной частью листа, свернутого в рулон, таким образом, что скребок находится в контакте с листом, свернутым в рулон.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что включает в себя:

определение округлости рулона;

выбор скорости размотки рулона на основе определенной выше округлости.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что включает измерение диаметра рулона.

8. Устройство для размотки листа материала, смотанного в рулон, характеризующееся тем, что оно содержит:

рулон свернутого листа, представляющего собой гомогенизированный табачный лист, имеющий внешнюю поверхность и свободную часть листа, размотанного с рулона, при этом свободная часть имеет линию контакта в качестве линии, разделяющей свободную часть и остальную часть свернутого листа;

держатель рулона, удерживающий рулон, выполненный с возможностью вращения вокруг первой оси;

валик, имеющий вторую ось вращения, по существу параллельную первой оси вращения, при этом валик находится в контакте с внешней поверхностью рулона на линии контакта;

вытягивающее приспособление, приспособленное для вытягивания свободной части листа рулона вдоль направления размотки;

при этом валик и вытягивающее приспособление соответственно расположены так, что угол между свободной частью листа вдоль направления размотки и радиусом рулона на линии контакта составляет от 110 градусов до 150 градусов или от 200 градусов до 300 градусов.

9. Устройство по п. 8, отличающееся тем, что валик расположен в положении с возможностью углового перемещения относительно держателя.

10. Устройство по любому из пп. 8, 9, отличающееся тем, что устройство содержит скребок, расположенный между свободной частью листа и остальной частью листа, свернутого в рулон, таким образом, что скребок находится в контакте с листом, свернутым в рулон.

11. Устройство по любому из пп. 8–10, отличающееся тем, что устройство содержит регулятор скорости для изменения скорости вращения вокруг первой оси держателя рулона.

12. Устройство по любому из пп. 8–11, отличающееся тем, что устройство содержит датчик диаметра для определения диаметра рулона.

| US 3423040 A1, 21.01.1969 | |||

| Установка для вертикального формования тел вращения из бетонных смесей | 1975 |

|

SU946961A1 |

| Устройство для размотки рулонного материала | 1985 |

|

SU1299927A1 |

| WO 2017063958 A1, 20.04.2017 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2022-06-22—Публикация

2018-05-30—Подача