Настоящее изобретение относится к способу и устройству для размотки рулона намотанного листа. В конкретном варианте осуществления способ и устройство предназначены для размотки рулонов гомогенизированного табачного материала.

Размотка рулонов материала может представлять собой трудную задачу, если материал, который намотан с образованием рулона, является одновременно и липким, так что требуется приложить довольно высокое усилие с целью его размотки, и хрупким, так что он легко может быть разорван. Таким материалом является, например, гомогенизированный табачный лист, который может быть получен, например, путем литья листа из гомогенизированного табачного материала. Гомогенизированный табачный лист, будучи смотанным в рулоны, сложно размотать из-за его консистенции, чувствительности к теплу и низкой прочности при растяжении, и все эти факторы не допускают, например, простого повышения усилия, прикладываемого к листу для размотки рулона.

В современном процессе изготовления гомогенизированного табачного материала приходится время от времени снижать скорость размотки до приблизительно 100 метров в минуту с целью максимально возможного предотвращения разрыва гомогенизированного табачного листа, что, в свою очередь, автоматически приводит к снижению скорости производственного процесса и почасовой производительности.

В дополнение к низкой прочности при растяжении материала, некоторые рулоны гомогенизированного табачного листа имеют форму, в некоторой степени изменяющуюся от одного рулона к другому, так что эту неоднородность формы приходится учитывать в устройстве и способе размотки рулонов гомогенизированного табачного листа.

Таким образом, необходимы способ и устройство для размотки рулонов намотанного листа, в частности листов материала, имеющего низкую прочность при растяжении. Эти способ и устройство должны быть способны повышать скорость размотки с тем, чтобы обеспечить возможность повышения общей производительность остальной части производственной линии. Кроме того, в устройстве и способе должны быть учтены корректировки местоположения, обусловленные различием в форме рулонов, а также размоткой рулонов.

В первом аспекте настоящее изобретение относится к способу размотки рулона намотанного листа, включающему в себя этапы, на которых: обеспечивают рулон намотанного листа, содержащего свободный участок листа, размотанный с рулона; размещают лопатку между свободным участком листа и остальной частью листа, смотанной в рулон, таким образом, чтобы лопатка находилась в контакте с листом, смотанным в рулон; и сообщают вибрации лезвию одновременно с размоткой листа с рулона.

В контексте данного документа термин «лист» обозначает плоский элемент, ширина и длина которого значительно превышают его толщину. Ширина листа предпочтительно составляет более чем 10 миллиметров, более предпочтительно более чем 20 миллиметров или 30 миллиметров. Еще более предпочтительно, ширина листа составляет от приблизительно от 100 миллиметров до 300 миллиметров.

В предпочтительном варианте осуществления указанный лист представляет собой лист гомогенизированного табачного материала.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Способ образования листов гомогенизированного табачного материала обычно включает в себя этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем эту пульпу используют для образования табачного полотна. Например, путем литья вязкой пульпы на движущейся металлической ленте с получением так называемого литого листа. В качестве альтернативы, пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги.

Листовой материал из табака может именоваться восстановленным листовым материалом и он может быть образован с использованием табака в виде частиц (например, восстановленного табака) или смеси табака в виде частиц, увлажнителя и водного растворителя для образования табачной композиции. Затем осуществляют литье, экструзию, раскатку или прессование табачной композиции с образованием листового материала из указанной табачной композиции. Лист табака может быть образован с помощью влажного процесса, в котором используют тонкодисперсные табачные частицы для изготовления бумагообразного материала, или с помощью процесса литья листа, в котором тонкодисперсные табачные частицы смешивают со связующим материалом и осуществляют литье на движущейся ленте с образованием листа.

Затем лист гомогенизированного табачного материала наматывают в рулоны, которые требуется разматывать с целью дальнейшей обработки для получения, например, той части образующего аэрозоль изделия, которая должна быть включена в образующий аэрозоль субстрат образующего аэрозоль изделия. В «нагреваемом без сжигания» образующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью образования аэрозоля при недопущении горения табачного материала. Кроме того, табак, присутствующий в гомогенизированном табачном материале, обычно представляет собой исключительно табак или содержит в основном табак, присутствующий в гомогенизированном табачном материале такого «нагреваемого без сжигания» образующего аэрозоль изделия. Это означает, что аэрозольная композиция, которая образуется таким «нагреваемым без сжигания» образующим аэрозоль изделием, по существу является продуктом лишь гомогенизированного табачного материала.

В контексте данного документа термин «образующий аэрозоль материал» обозначает материал, который способен при нагреве высвобождать летучие соединения при нагревании для образования аэрозоля. Табак может быть классифицирован как образующий аэрозоль материал, в частности как лист гомогенизированного табака, содержащий образователь аэрозоля. Образующий аэрозоль субстрат может содержать образующий аэрозоль материал или состоять из него.

Гомогенизированный табачный лист обычно содержит, в дополнение к табаку, связующее и образователь аэрозоля. Образованный из этой композиции лист является «липким», т.е. приклеивающимся к смежным объектам, и в то же время он является довольно хрупким, имея сравнительно низкую прочность при растяжении.

Настоящее изобретение специально предназначено для размотки рулонов, изготовленных из вышеописанного гомогенизированного табачного материала, однако оно может быть применено также к любому процессу, в котором лист, имеющий указанные характеристики, должен быть размотан с рулона.

Форма рулона может быть любой. Он может иметь по существу цилиндрическую форму, однако и овальная или любая деформированная форма, такая как у рулона с выпуклостями, деформирующими нижележащую цилиндрическую форму, не будет препятствовать применению идеи настоящего изобретения.

С целью надлежащей размотки рулона с учетом его липкости и хрупкости, чтобы таким образом минимизировать повреждения, но в то же самое время сохранить сравнительно высокую скорость размотки, размещают лопатку в контакте с листом, смотанным в рулон, между свободным концом листа, уже размотанным с рулона, и остальной частью собственно рулона.

Затем сообщают вибрации лопатке, находящейся в контакте с рулоном. Благодаря вибрациям лопатки, легче выполнить размотку листа, чем при отсутствии вибраций. Действительно, при приложении вибраций требуется меньшее усилие для вытягивания свободного конца листа с целью его размотки с рулона. При нахождении на своем месте лопатка предпочтительно прикладывает вибрации по существу к строго определенному месту, в котором лист разматывается с рулона, передавая на лист, разматываемый с рулона, но все еще прилипающий к нему, регулируемую величину усилия, относящегося к частоте и амплитуде вибраций. Эту величину усилия прикладывают к ограниченной области листа, т.е. прикладывают к области контакта между лопаткой и рулоном, которая является сравнительно ограниченной. В неограничивающем примере ширина лопатки в области контакта между лопаткой и рулоном составляет от приблизительно 100 миллиметров до приблизительно 300 миллиметров, а толщина в области контакта составляет от приблизительно 2 миллиметров до приблизительно 6 миллиметров. Указанная определенная область контакта между лопаткой и рулоном является сравнительно «малой», и ее размеры являются по существу такими же, что и размеры лопатки в указанной области контакта.

Предпочтительно, вибрации лопатки прикладывают к рулону таким образом, чтобы направление вибраций лопатки предпочтительно было перпендикулярно направлению размотки рулона. Следовательно, лопатка перемещается «туда и обратно» в направлении, по существу перпендикулярном направлению, в котором вытягивается свободный конец рулона.

Предпочтительно, амплитуда вибраций лопатки составляет от приблизительно 0,01 миллиметра до приблизительно 2 миллиметров, более предпочтительно от приблизительно 0,1 миллиметра до приблизительно 1 миллиметра.

Следовательно, благодаря вибрирующей лопатке, указанное усилие или давление, прикладываемое к рулону, облегчает процесс размотки, и обеспечивается возможность повышения скорости размотки по сравнению с решениями, известными из уровня техники, без риска разрыва листа.

Предпочтительно, способ включает в себя этап, на котором прикладывают давление к рулону в области контакта между лопаткой и листом, смотанным в рулон. Предпочтительно, давление, прикладываемое к зоне контакта или области контакта, составляет приблизительно от 0,5 килограмма до 1 килограмма в области с такими же размерами, что и у вышеуказанной области контакта, например в области толщиной от приблизительно 0,5 миллиметра до приблизительно 3 миллиметра и шириной 150 миллиметров. Обеспечивают по существу примыкание лопатки к листу, смотанному в рулон, и прижимают лопатку с заданным давлением к листу, все еще смотанному в рулон. Вышеуказанное прикладываемое давление, т.е. заданное усилие, действующее на «малую» строго определенную область контакта и толкающее лопатку в направлении рулона, является предпочтительным для надлежащей передачи вибраций от лопатки на лист.

Предпочтительно, способ дополнительно включает в себя этап вытягивания свободного участка листа одновременно с размоткой рулона. Таким образом осуществляют бережную размотку рулона, вытягивая свободный конец лист с рулона одновременно с приложением вибраций к области контакта с листом, все еще смотанным в рулон. Благодаря приложению вибраций, вытягивающее усилие составляет ниже, чем при отсутствии вибраций.

Предпочтительно, этап приложения давления включает в себя сдвиг лопатки в направлении рулона, когда размер рулона уменьшается вследствие размотки. Указанный сдвиг предпочтительно осуществляют с целью приложения по существу постоянного усилия или давления к рулону во время процесса размотки. Без сдвига лопатки, в определенный момент времени вследствие уменьшения размера (например, диаметра) собственно рулона во время размотки, контакт между лопаткой и листом на рулоне будет потерян. В дополнение, благодаря возможности сдвига лопатки с приближением к рулону или удалением от него, обеспечивается возможность компенсации деформаций или выпуклостей формы рулона. В результате указанного сдвига, независимо от общих геометрических параметров рулона, усилие или давление на рулон, создаваемое лопаткой, остается по существу постоянным в пределах допустимого интервала в течение всего процесса размотки.

Предпочтительно, этап приложения вибраций к лопатке включает в себя приложение вибраций к лопатке с частотой от приблизительно 10 килогерц до приблизительно 100 килогерц, более предпочтительно от приблизительно 20 килогерц до приблизительно 60 килогерц, еще более предпочтительно от 30 килогерц до 35 килогерц. Было обнаружено, что этот частотный диапазон обеспечивает возможность наилучшего компромисса между обеспечением довольно «высокой» скорости размотки с одной стороны и минимизацией количества разрывов листа под действием разрывающего усилия при размотке с другой.

Предпочтительно, этап размещения лопатки включает в себя: обеспечение лопатки, имеющей кромочный участок; и размещение лопатки таким образом, чтобы кромочный участок лопатки был по существу касательным к листу, смотанному в рулон, в области контакта между кромочным участком и листом, смотанным в рулон. Лопатка имеет «конец» или кромку, которая находится в контакте с рулоном и образует область контакта между рулоном и лопаткой, т.е. область или зону примыкания лопатки к рулону. Предпочтительно, эта область контакта представляет собой довольно узкую полосу, т.е. предпочтительно она имеет размер по толщине, составляющий от приблизительно 2 миллиметров до приблизительно 6 миллиметров. Предпочтительно, кромка лопатки является «острой». Кромочный участок лопатки предпочтительно имеет по существу плоскую конфигурацию, например он содержит плоскую поверхность, так что задана плоскость лопатки. Плоскость лопатки проходит через кромку лопатки, находящуюся в контакте с рулоном, и далее проходит вдоль продольного продолжения лопатки. Плоскость лопатки предпочтительно расположена по существу вдоль касательной плоскости к рулону на линии пересечения между кромкой лопатки и собственно рулоном. Указанная линия пересечения фактически представляет собой область контакта, однако вследствие ее довольно ограниченных размеров, в частности ее ограниченной толщины, ее можно рассматривать как линию. Считается, что плоскость лопатки и рулон являются по существу касательными, когда угол, образуемый указанной плоскостью лопатки и касательной плоскостью, составляет приблизительно 0° +/- 10°, более предпочтительно приблизительно 0° +/- 5°, еще более предпочтительно приблизительно 0° +/- 2°, предпочтительно 0° +/- 1°. Более предпочтительно, не только кромка лопатки является плоской, т.е. содержит плоскую поверхность, но и лопатка в целом образует плоскую поверхность. Указанная плоская поверхность образует плоскость лопатки. Лопатка и рулон считаются касательными, если угол, образуемый между плоскостью лопатки и касательной плоскостью в области контакта между кромкой лопатки и рулонов составляет приблизительно 0° +/- 10°, более предпочтительно приблизительно 0° +/- 5°, еще более предпочтительно приблизительно 0° +/- 2°, предпочтительно 0° +/- 1°.

Согласно второму аспекту, настоящее изобретение относится к размоточному устройству для размотки рулона, содержащему: держатель рулона, в котором размещается рулон смотанного листа; лопатку, расположенную напротив держателя рулона и выполненную с возможностью контакта с листом, смотанным в рулон; и вибрационный генератор, соединенный с лопаткой и выполненный с возможностью приложения к лопатке вибраций одновременно c размоткой листа с рулона. Преимущества такого устройства уже были описаны применительно к первому аспекту настоящего изобретения и не будут далее повторяться.

Предпочтительно, вибрационный генератор представляет собой ультразвуковой генератор, выполненный с возможностью генерирования вибраций с частотой от приблизительно 10 килогерц до приблизительно 100 килогерц, более предпочтительно от приблизительно 20 килогерц до приблизительно 60 килогерц, еще более предпочтительно от 30 килогерц до 35 килогерц. Эта частота является предпочтительной для обеспечения «быстрой» и «безопасной» размотки. В данном случае скорость размотки, получаемая способом согласно настоящему изобретению, предпочтительно составляет от приблизительно 50 метров в минуту до приблизительно 300 метров в минуту.

Предпочтительно, лопатка содержит кромочный участок, выполненный с возможностью контакта с листом, намотанным на рулон, и содержащий первую и вторую поверхности, образующие между собой угол приблизительно 12° ± 10°. Предпочтительно, указанные поверхности являются по существу прямоугольными и идентичными друг другу. Таким образом, лопатка предпочтительно является симметричной относительно продольной плоскости. Выбранный угол обеспечивает возможность получения малой площади контакта между рулоном и лопаткой. Лопатка содержит корпус, выполненный с возможностью размещения напротив свободного участка листа, разматываемого с рулона, и содержащий первую и вторую поверхности, образующие между собой угол приблизительно 2° ± 1°. Малый угол лопатки с внешней стороны кромочного участка обеспечивает возможность сохранения довольно ограниченных внешних размеров лопатки по меньшей мере в одном направлении, так что обеспечивается легкость вставления лопатки между свободным концом листа и остальной частью рулона и не допускается случайный контакт между лопаткой и разматываемым свободным концом листа.

Размоточное устройство согласно настоящему изобретению предпочтительно содержит также систему регулирования местоположения, выполненную с возможностью регулирования местоположения лопатки относительно держателя рулона в зависимости от размера рулона, находящегося в держателе. Таким образом, устройство предпочтительно адаптируется к любому размеру рулона, и обеспечивается возможность его использования с различными типами рулонов без необходимости в изменении конструкции собственно размоточного устройства.

Более предпочтительно, размоточное устройство содержит модуль управления, соединенный с системой регулирования местоположения и выполненный с возможностью управления системой регулирования местоположения для перемещения лопатки в направлении рулона, когда размер рулона изменяется вследствие размотки. Таким образом, обеспечивается возможность приложения лопаткой по существу постоянного давления или усилия к рулону в области контакта.

Более предпочтительно, система регулирования местоположения содержит направляющую, по которой обеспечена возможность скольжения опоры лопатки с приближением к держателю рулона и удалением от него; и груз для вытягивания опоры в направлении держателя рулона за счет силы тяжести. Таким образом, с помощью довольно простого механизма обеспечивается преимущество, состоящее в возможности приложения к рулону постоянного усилия или давления, создаваемого указанным грузом, который тянет лопатку в направлении рулона за счет силы тяжести.

Более предпочтительно, вибрационный генератор, соединенный с лопаткой, связан с направляющей таким образом, чтобы скользить по ней.

Предпочтительно, лопатка изготовлена из политетрафторэтилена или содержит политетрафторэтиленовое покрытие. Политетрафторэтилен, более известный, например, под коммерческим названием Teflon®, представляет собой нелипкую композицию, которая может использоваться также в качестве покрытия, благодаря чему обеспечивается возможность по существу скольжения лопатки по листу одновременно c вращением рулона, так что обеспечивается возможность недопущения «прилипания» лопатки собственно к листу из-за липких свойств, которые может иметь лист.

Предпочтительно, устройство содержит рычаг, соединяющий вибрационный генератор и лопатку и имеющий U-образную форму. U-образный рычаг обеспечивает возможность создания простой, но оптимальной конструкции, в которой наличие рычага не мешает перемещению разматываемого листа. Рычаг, благодаря своей U-образной форме, обеспечивает преимущество, состоящее в том, что он оставляет место для перемещения разматываемого листа.

Предпочтительно, лопатка располагается в контакте с листом, смотанным в рулон, по существу по касательной к листу, смотанному в рулон, в области контакта между лопаткой и листом, смотанным в рулон. Преимущества такой компоновки уже были описаны в отношении первого аспекта настоящего изобретения.

Другие преимущества настоящего изобретения станут понятны из его подробного описания с неограничивающими ссылками на сопроводительные графические материалы, на которых:

- на фиг. 1 показан схематичный перспективный вид размоточного устройства согласно настоящему изобретению для размотки рулона;

- на фиг. 2 показан дополнительный схематичный перспективный вид размоточного устройства по фиг. 1 с другой точки наблюдения;

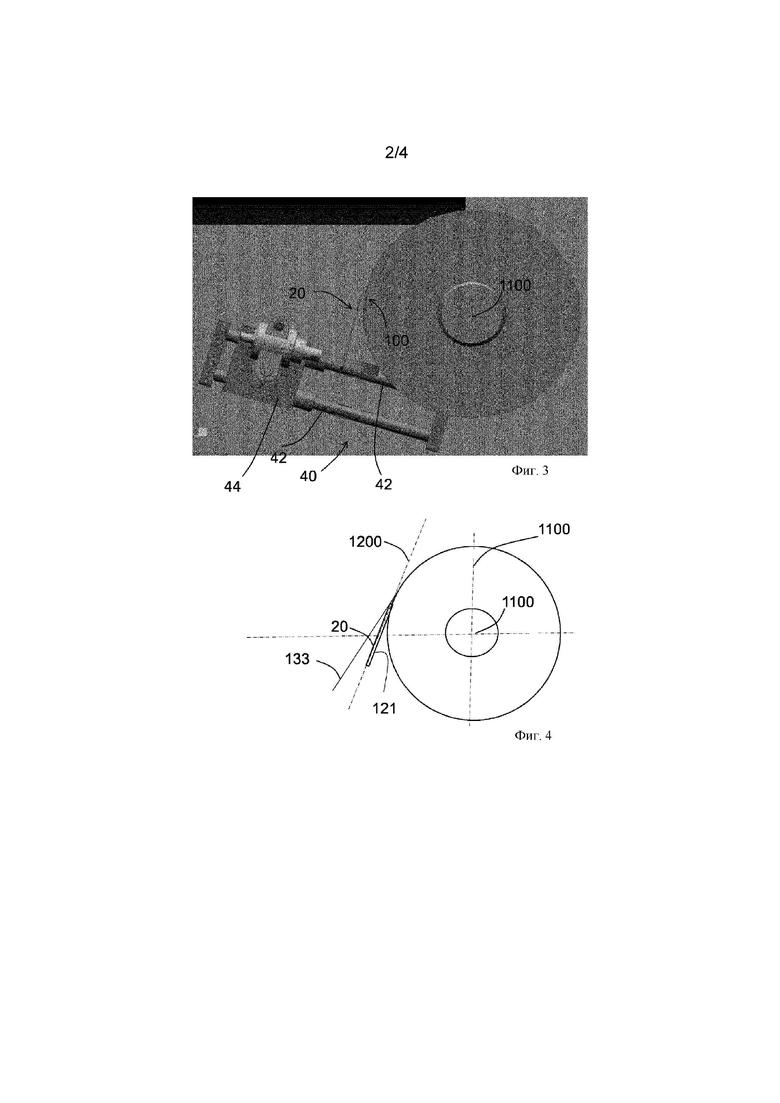

- на фиг. 3 показан вид сбоку размоточного устройства по фиг. 2;

- на фиг. 4 показан схематичный вид фрагмента размоточного устройства по фиг. 3;

- на фиг. 5 показан увеличенный вид сбоку фрагмента размоточного устройства по фиг. 3;

- на фиг. 6 показан вид в плане фрагмента размоточного устройства по фиг. 5; и

- на фиг. 7 показан вид спереди (с правой стороны вида по фиг. 5) фрагмента размоточного устройства по фиг. 5.

В ссылках на фигуры, указанное размоточное устройство для размотки рулона согласно настоящему изобретению представлено и обозначено ссылочным номером 10.

Устройство 10 выполнено с возможностью размотки рулона 12.

Например, рулон 12 может представлять собой рулон гомогенизированного табачного материала. Однако настоящее изобретение может быть применено ко всем отраслям промышленности, в которых производственный процесс включает в себя размотку рулонов, имеющих липкие и хрупкие листы, например в бумажной промышленности или в отрасли, использующей полимерные листы, смотанные в рулоны.

Рулон 12, показанный на фигурах, имеет круглую, например цилиндрическую форму. Однако настоящее изобретение хорошо применимо даже к рулонам, имеющим некруглую форму.

Устройство 10 содержит держатель 14 рулона, в котором размещается рулон 12.

Рулон 12 образован намотанным листом 13. Устройство 10 выполнено с возможностью размотки намотанного листа 13 с рулона 12, как показано на фиг. 1.

Устройство 10 содержит также лопатку 20 и вибрационный генератор 30.

Лопатка 20 расположена перед держателем 14 рулона и выполнена с возможностью нахождения контакте с листом 13, смотанным в рулон 12. Лопатка 20 предпочтительно изготовлена из политетрафторэтилена (например, Teflon®) или она может быть изготовлена из металлического материала и содержать политетрафторэтиленовое покрытие. Таким образом, лист 13 (в частности, лист гомогенизированного табачного материала) защищен как от трения, которое способно привести к разрыву, так и от нагрева, который способен повредить или видоизменить компоненты листа (в частности, листа гомогенизированного табачного материала).

Лопатка 20 расположена с возможностью нахождения в контакте с листом 13, смотанным в рулон 12, по существу по касательной к листу 13, смотанному в рулон 12, в области 100 контакта между лопаткой 20 и листом 13, смотанным в рулон 12 (см. фиг. 1 и 3). В неограничивающем предпочтительном варианте осуществления область контакта является по существу прямоугольной и имеет размер приблизительно 4 миллиметра на приблизительно 120 миллиметров. Благодаря своей ограниченной толщине, область контакта может рассматриваться как «линия».

Согласно показанному неограничивающему примеру, лопатка 20 содержит корпус 24, заканчивающийся на одном конце участком 22 с острой кромкой. Лопатка 20 является по существу прямоугольной на виде в плане, как показано на фиг. 7. Например, ее размеры составляют в среднем приблизительно 150 миллиметров по ширине, приблизительно 130 миллиметров по длине и приблизительно 4 миллиметра по толщине.

Предпочтительно, как лучше видно на фиг. 5, толщина лопатки не является постоянной, а изменяется с заданным наклоном (например, с наклоном приблизительно 2°) от первого концевого участка 26, соединенного с вибрационным генератором 30, до коцевого участка 22 (второго концевого участка 22), приводимого в контакт с рулоном 12. Кроме того, на втором концевом участке 22, приводимом в контакт с рулоном 12, указанный наклон увеличивается (например, до 12°), так что второй концевой участок 22 является острым, образуя кромку лопатки. Например, второй концевой участок 22 имеет толщину приблизительно 3 миллиметра ± 1 миллиметр.

Более конкретно, второй концевой участок 22 выполнен с возможностью контакта с листом 13, смотанным в рулон 12. Второй концевой участок 22 образован противолежащими по существу плоскими первой и второй поверхностями 221, 222. Первая и вторая поверхности 221, 222 образуют между собой угол приблизительно 12° ± 5°.

Корпус 24 выполнен с возможностью размещения напротив свободного участка 133 листа 13, размотанного с рулона 12. Корпус 24 образован противолежащими по существу плоскими первой и второй поверхностями 241, 242. Первая и вторая поверхности 241, 242 образуют между собой угол приблизительно 2° ± 1°. Первая поверхность 221 второго концевого участка 22 и первая поверхность 241 корпуса 24 расположены с одной и той же боковой стороны 121 лопатки 20. Первая боковая сторона 121 расположена с противоположной стороны от держателя 14 рулона (см. фиг. 3-5). Первая поверхность 221 второго концевого участка 22 и первая поверхность 241 корпуса 24 являются по существу копланарными (см. фиг. 5). Иначе говоря, первая поверхность 121задает плоскость лопатки.

Указанная вторая поверхность 222 второго концевого участка 22 и вторая поверхность 242 корпуса 24 расположены с одной и той же второй боковой стороны 122 лопатки 20. Эта вторая боковая сторона 122 обращена к держателю 14 рулона (см. фиг. 3-5).

Устройство 10 содержит систему 40 регулирования местоположения, показанную на фиг. 2 и 3. Система 40 регулирования местоположения выполнена с возможностью изменения местоположения лопатки 20 относительно держателя 14 рулона в зависимости от размера рулона 12, находящегося в держателе 14.

Устройство 10 содержит модуль 50 управления, соединенный с системой 40 регулирования местоположения и выполненный с возможностью управления системой 40 регулирования местоположения для перемещения лопатки 20 в направлении рулона 12, когда размер рулона 12 уменьшается вследствие размотки.

Система 40 регулирования местоположения содержит направляющую 42, по которой обеспечена возможность скольжения опоры 44 лопатки 20 с приближением к держателю 14 рулона и удалением от него. Предпочтительно, опора 44 совершает скольжение по паре параллельных направляющих 42 (см. фиг. 3).

Система 40 регулирования местоположения дополнительно содержит груз (не показан) для вытягивания опоры 44 в направлении держателя 14 рулона за счет силы тяжести.

Действительно, направляющие 42 не являются горизонтальными, но ориентированы в направлении держателя 14 рулона с заданным углом наклона вниз. Иначе говоря, направляющие проходят вниз в направлении центра 1100 рулона 12, и опора 44 скользит вниз вдоль направляющих за счет силы тяжести. Вышеуказанный груз прикреплен к опоре 44 системы 40 регулирования местоположения для ее вытягивания в направлении рулона 12.

Таким образом, система 40 регулирования местоположения задает также определенный угол наклона лопатки 20 относительно вертикального направления. Иначе говоря, как показано на фиг. 3 и 4, лопатка 20 не является вертикально ориентированной (т.е. ориентированной в вертикальной плоскости 1000, проходящей через центр 1100 держателя 14 рулона и, следовательно, рулона 12), но имеет заданный угол наклона относительно вертикального направления.

Предпочтительно, лопатка 20 ориентирована по существу по касательной относительно рулона 12 в области контакта между лопаткой 20 и рулоном 12. Иначе говоря, как показано на фиг. 3 и 4, лопатка 20 ориентирована по существу в плоскости 1200, касательной к рулону 12 и проходящей через линию контакта между острой кромкой лопатки 20 и рулоном 12.

Более конкретно, лопатка 20 имеет по существу плоскую конфигурацию, и ее первая сторона 121 задает плоскость лопатки, как подробно описано выше. Плоскость лопатки проходит через острую кромку лопатки 20 вдоль продольного продолжения лопатки 20. Первая сторона 121 лопатки 20 расположена по существу вдоль касательной плоскости к рулону 12 на линии пересечения между кромкой лопатки 20 и собственно рулоном 12. Первая сторона 121 лопатки 20 и рулон 12 считаются по существу касательными, если угол, образуемый первой стороной 121 и касательной плоскостью 1200, составляет 0° +/- 10° (см. фиг. 4).

Система 40 регулирования местоположения может использовать другие системы (не показаны). Например, может использоваться датчик близости, контролирующий расстояние до рулона 12. В этом случае датчик близости соединен с опорной 44, которая надлежащим образом моторизована.

Вибрационный генератор 30 соединен с лопаткой 20 и выполнен с возможностью приложения к лопатке 20 вибраций одновременно с размоткой листа 13 с рулона 12.

Вибрационный генератор 30 предпочтительно представляет собой ультразвуковой генератор, выполненный с возможностью генерирования вибраций лопатки с частотой от приблизительно 30 килогерц до приблизительно 35 килогерц.

Видрационный генератор 30 содержит двигатель 31, генерирующий вибрации.

Вибрационный генератор 30 соединен с лопаткой 20 и связан с направляющей 42 таким образом, чтобы скользить по ней. В частности, вибрационный генератор 30 связан с опорой 44.

Устройство 10 содержит рычаг 32, соединяющий вибрационный генератор 30 и лопатку 20. Рычаг 32 является U-образным (см. фиг. 6) для прохождения в стороне от листа 13, разматываемого с помощью лопатки 20.

Вибрационный генератор 30 создает определенные вибрации рычага 32. Действительно, рычаг 32 прочно прикреплен к лопатке 20, так что лопатка 20 вибрирует по существу с той же самой частотой и амплитудой, что и рычаг 32 вибрационного генератора 30. Согласно предпочтительному варианту осуществления, рычаг 32 вибрирует с ультразвуковой частотой, т.е. он вибрирует с частотой от приблизительно 30 килогерц до приблизительно 35 килогерц.

В частности, концевой участок 132 рычага 32 соединен со стороной 122 лопатки 20 (см. фиг. 6). Предпочтительно, концевой участок 132 соединен с лопаткой 20 на концевом участке 26 собственно лопатки 20 (см. фиг. 7) или вблизи него. Более предпочтительно, концевой участок 132 соединен с лопаткой 20 на боковом участке стороны 122 (см. фиг. 6 и 7).

В неограничивающем примере, показанном на фигурах, система 40 регулирования местоположения регулирует местоположение лопатки 20 путем регулирования местоположения вибрационного генератора 30, с которым соединена лопатка 20.

Таким образом, система 40 регулирования местоположения не находится в контакте с вибрирующим рычагом 32, соединенным с вибрационным генератором 30. Следовательно, система 40 регулирования местоположения не мешает вибрациям, генерируемым вибрационным генератором 30.

Эксплуатацию размоточного устройства 10 для размотки рулона 12 осуществляют следующим образом.

Обеспечивают рулон 12 намотанного листа 13, содержащий свободный участок 133 листа 13, размотанный с рулона 12.

Размещают лопатку 20 между свободным участком 133 листа 13 и остальной частью листа 13, смотанной в рулон 12, таким образом, чтобы лопатка 20 находилась в контакте с листом 13, смотанным в рулон 12.

Сообщают вибрации лопатке 20 одновременно с размоткой листа 13 с рулона 12.

Прикладывают давление посредством лопатки к рулону 12 в области 100 контакта между лопаткой 20 и листом 13, смотанным в рулон 12.

Вытягивают свободный участок 133 листа 13 одновременно с размоткой рулона 12.

Вышеуказанное давление прикладывают к рулону 12 путем сдвига лопатки 20 в направлении рулона 12, когда размера рулона 12 уменьшается вследствие размотки.

Сообщают лопатке 20 вибрации с частотой, составляющей от приблизительно 30 килогерц до приблизительно 35 килогерц.

Предпочтительно, размещают лопатку 20 таким образом, чтобы второй концевой участок 22 лопатки 20 был по существу касательным к листу 13, смотанному в рулон 12, в области 100 контакта между кромочным участком 20 и листом 13, смотанным в рулон 12. В частности, размещают лопатку 20 на рулоне 12 таким образом, чтобы второй концевой участок 22 лопатки 20 был обращен к рулону 12 и был в некоторой степени касательным к рулону 12. Плоская сторона 121 лопатки 20 обращена к разматываемому листу 13. Благодаря такому расположению, обеспечивается возможность ограничения области контакта между лопаткой 20 и рулоном 12, в которой происходят трение и нагрев.

При нахождении на своем месте, лопатка 20 (которая вибрирует под действием вибрационного генератора 30) прикладывает вибрации к строго определенному месту листа 13, разматываемого с рулона 12. Вибрации лопатки 20 являются в некоторой степени касательными к рулону 12 в области размотки. Кроме того, вибрации включают в себя движение туда и обратно лопатки относительно рулона.

Вибрирующая лопатка 20 передает на лист 13, разматываемый с рулона 12, но все еще по существу прилипающий к нему, регулируемую величину усилия, относящегося к частоте и амплитуде вибраций.

Эта величина усилия прикладывается к ограниченному участку листа 13 вследствие определенной формы инструмента, т.е. лопатки 20.

В процессе размотки рулона 12 одновременно прикладывают тянущее усилие к листу 13.

Лопатка 20 перемещается в направлении центра 1100 рулона 12 согласно размотке рулона 12 и форме рулона 12, посредством системы 40 регулирования местоположения.

Система 40 регулирования местоположения содержит средства управления, расположенные с возможностью автоматического перемещения лопатки 20, при размотке рулона 12, в направлении оси вращения рулона 12 со скоростью, равной скорости уменьшения диаметра рулона 12.

Система 40 регулирования местоположения содержит груз для создания, за счет силы тяжести, усилия контакта между лопаткой 20 и рулоном 12.

Лопатка 20 связана с ультразвуковым генератором 30 во время размотки намотанного или свернутого листа 13 с целью недопущения прилипания или облегчения разделения между разматываемым/развертываемым листом 13 и рулоном/катушкой 12.

Иначе говоря, размоточное устройство 10 расположено с возможностью размотки/развертывания удлиненного листа 13, намотанного или свернутого с образованием рулона 13. Размоточное устройство 10 содержит лопатку 20, расположенную между рулоном 12 и свободным участком 133 разматываемого удлиненного листа 13. Лопатка 20 связана с ультразвуковым генератором 30, расположенным с возможностью сообщения вибраций лопатке 20, контактирующей со свободным участком 133 разматываемого удлиненного листа 13.

Благодаря использованию устройства 10 согласно настоящему изобретению, обеспечивается преимущество, состоящее в сокращении числа случаев повреждения листа 13 и в повышении объема выпуска листового материала.

Кроме того, устройство 10 согласно настоящему изобретению ограничивает передачу тепла на лист. В результате, в случае рулонов 12 с литыми табачными листами, эти литые табачные листы не повреждаются.

Кроме того, устройство 10 согласно настоящему изобретению обеспечивает возможность повышения скорости размотки рулонов 12. Заявитель протестировал устройство 10 согласно настоящему изобретению на рулонах 12 с литыми табачными листами и обнаружил, что обеспечивается возможность по существу удвоения скорости размотки по сравнению с устройством, известным из уровня техники, с приблизительно 100 метров в минуту до приблизительно 200 метров в минуту.

Группа изобретений относится способу и устройству для размотки рулона, которые могут быть использованы, в частности, в области производства ленточного материала. Способ размотки включает в себя этапы, на которых обеспечивают рулон намотанного листа, содержащий свободный участок листа, размотанный с рулона, размещают лопатку между свободным участком листа и остальной частью листа, смотанной в рулон, таким образом, чтобы лопатка находилась в контакте с листом, смотанным в рулон, и сообщают вибрации лопатке одновременно с размоткой листа с рулона. Размоточное устройство содержит держатель рулона, в котором размещен рулон намотанного листа, лопатку, расположенную напротив держателя рулона и выполненную с возможностью нахождения в контакте с листом, смотанным в рулон, и вибрационный генератор, соединенный с лопаткой и выполненный с возможностью сообщения вибраций лопатке одновременно с размоткой листа с рулона. Способ и устройство обеспечивают возможность намотки рулона из материала, имеющего низкую прочность при растяжении. 2 н. и 15 з.п. ф-лы, 7 ил.

1. Способ размотки рулона намотанного листа, включающий в себя этапы, на которых:

обеспечивают рулон намотанного листа, содержащий свободный участок листа, размотанный с рулона;

размещают лопатку между свободным участком листа и остальной частью листа, смотанной в рулон, таким образом, чтобы лопатка находилась в контакте с листом, смотанным в рулон; и

сообщают вибрации лопатке одновременно с размоткой листа с рулона.

2. Способ по п. 1, включающий в себя этап, на котором:

прикладывают давление к рулону в области контакта между лопаткой и листом, смотанным в рулон.

3. Способ по п. 1 или 2, включающий в себя этап, на котором:

вытягивают свободный участок листа одновременно с размоткой рулона.

4. Способ по любому из предыдущих пунктов, согласно которому этап приложения давления включает в себя:

сдвиг лопатки в направлении рулона, когда размер рулона уменьшается вследствие размотки.

5. Способ по любому из предыдущих пунктов, согласно которому этап сообщения вибраций лопатке включает в себя:

сообщение вибраций лопатке с частотой от приблизительно 10 килогерц до приблизительно 100 килогерц.

6. Способ по любому из предыдущих пунктов, согласно которому этап размещения лопатки включает в себя:

обеспечение лопатки, имеющей кромочный участок; и

размещение лопатки таким образом, чтобы кромочный участок лопатки был по существу касательным к листу, смотанному в рулон, в области контакта между кромочным участком и листом, смотанным в рулон.

7. Размоточное устройство для размотки рулона, содержащее:

держатель рулона, в котором размещен рулон намотанного листа;

лопатку, расположенную напротив держателя рулона и выполненную с возможностью нахождения в контакте с листом, смотанным в рулон; и

вибрационный генератор, соединенный с лопаткой и выполненный с возможностью сообщения вибраций лопатке одновременно с размоткой листа с рулона.

8. Размоточное устройство по п. 7, в котором вибрационный генератор представляет собой ультразвуковой генератор, выполненный с возможностью сообщения вибраций лопатке с частотой от приблизительно 10 килогерц до приблизительно 100 килогерц.

9. Размоточное устройство по п. 7 или 8, в котором лопатка содержит кромочный участок, выполненный с возможностью контакта с листом, смотанным в рулон, и содержащий первую и вторую поверхности, образующие между собой угол приблизительно 12±5°.

10. Размоточное устройство по любому из пп. 7-9, в котором лопатка содержит корпус, выполненный с возможностью размещения напротив свободного участка листа, размотанного с рулона, и содержащий первую и вторую поверхности, образующие между собой угол приблизительно 2±1°.

11. Размоточное устройство по любому из пп. 7-10, содержащее систему регулирования местоположения, выполненную с возможностью изменения местоположения лопатки относительно держателя рулона в зависимости от размера рулона, находящегося в держателе.

12. Размоточное устройство по п. 11, содержащее модуль управления, соединенный с системой регулирования местоположения и выполненный с возможностью управления системой регулирования местоположения для перемещения лопатки в направлении рулона, когда размер рулона уменьшается вследствие размотки.

13. Размоточное устройство по п. 11 или 12, в котором система регулирования местоположения содержит направляющую, по которой обеспечена возможность скольжения опоры лопатки с приближением к держателю рулона и удалением от него; и груз для вытягивания опоры в направлении держателя рулона за счет силы тяжести.

14. Размоточное устройство по п. 13, в котором вибрационный генератор, соединенный с лопаткой, связан с направляющей таким образом, чтобы скользить по ней.

15. Размоточное устройство по любому из пп. 7-14, в котором лопатка изготовлена из политетрафторэтилена или содержит политетрафторэтиленовое покрытие.

16. Размоточное устройство по любому из пп. 7-15, содержащее рычаг, соединяющий вибрационный генератор и лопатку и имеющий U-образную форму.

17. Размоточное устройство по любому из пп. 7-16, в котором лопатка расположена с возможностью контакта с листом, смотанным в рулон, по существу по касательной к листу, смотанному в рулон, в области контакта между лопаткой и листом, смотанным в рулон.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 5203354 A, 20.04.1993 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Устройство для разматывания рулонов металлической ленты | 1984 |

|

SU1245380A1 |

Авторы

Даты

2020-05-18—Публикация

2016-10-07—Подача