Как указано в заголовке настоящего описания, объектом настоящего изобретения является система и способ мониторинга модульных конвейерных лент на основе измерений их рабочей температуры и определенных времен для последующего вычисления, посредством математических формул, множества коэффициентов ленты в любое время, когда она пребывает в движении.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области предупредительного технического обслуживания модульной конвейерной ленты для определения того, работает ли лента должным образом, и для прогнозирования неисправности системы, предотвращения возможных неожиданных повреждений и/или простоев.

УРОВЕНЬ ТЕХНИКИ

Конвейерные ленты на основе звеньев изготавливаются из термопластического материала и широко известны в уровне техники (как описано, например, в патентном документе ЕР14788144). Одним из наиболее распространенных решений является такая лента, в которой в каждом звене определен плоский сердечник с частыми канавками, хотя она также может быть закрытой, в зависимости от типа практического применения или использования ленты. Сердечник каждого звена обычно совпадает с толщиной ленты или с толщиной по крайней мере одного из модулей, из продольных краев которого выходит группа выступов, как цельных элементов, распределенных в шахматном порядке на обоих краях, и придающих звену вид «двойной гребенки»; кроме того, эти выступы перфорированы для обеспечения прохода шарнирных штифтов между звеньями, с образованием самих конвейерных лент, приводимых в движение посредством звездочек.

Во время работы данного типа конвейерной ленты всегда случается удлинение из-за: (i) растяжения звеньев или модулей, шарнирных штифтов или их обоих; и (ii) износа в результате использования и эксплуатации. Эти удлинения, конечно, будут зависеть от условий, в которых постоянно работает конвейерная лента, таким образом, это приводит к необходимости иметь указанную информацию, чтобы знать ее и обрабатывать и прогнозировать возможные поломки, остановки и, в конечном итоге, продлить срок службы ленты. Решение такого рода проблем, которое чаще всего используют в промышленности, когда лента претерпевает удлинение, то есть, когда лента «растягивается», заключается в постепенном снятии рядов, чтобы шестерни не теряли натяжения и не проскальзывали.

В предшествующем уровне техники описаны различные системы, выполненные с возможностью измерения удлинения конвейерных лент, измерения скорости с помощью линейных датчиков, удаленных на определенное расстояние, типа, использующего два индикатора на конвейерной ленте и два датчика. В этом смысле патентный документ US 5291131 описывает устройство, содержащее цепь, сконфигурированную в виде замкнутого контура и выполненную с возможностью перемещения по оборотной траектории, устройство для измерения удлинения цепи, содержащее пару индикаторов или индикаторов на цепи, где указанные индикаторы удалены друг от друга по направлению движения цепи; пару датчиков, расположенных в заранее определенных положениях по пути следования цепи, для детектирования указанных индикаторов и генерирования сигналов при прохождении индикаторов указанных заранее определенных положений. Устройство по патентному документу US 5291131 оснащено вычислительными средствами, реагирующими на указанные сигналы, производимые датчиками, для арифметического определения удлинения указанной цепи на основе расстояния между указанными датчиками и времени, требуемого для прохождения каждого из указанных индикаторов обоих из указанных датчиков.

Патентный документ EP 1464919 описывает способ автоматического мониторинга износа цепи в процессе работы в узле цепного привода, включающий этапы нанесения первого и второго маркеров на цепь на заданном расстоянии друг от друга по длине цепи с размещением первого датчик рядом с цепью, чтобы он совпадал с положением первого маркера, и размещением второго датчика рядом с цепью, чтобы он совпадал с положением второго маркера. Датчики выполнены с возможностью генерации сигналов в ответ на детектирование близости маркеров, управляя работой узла цепного привода, так что первый и второй датчики сначала активируются упомянутыми первым и вторым маркерами по существу одновременно, соответственно, детектируя удлинение цепи, определяя, когда возникает заданная временная задержка между активацией первого и второго датчиков соответствующими маркерами. Тем не менее, этот способ не предполагается использование в лентах из пластика, поскольку разделение датчиков будет зависеть от нагрузки на ленту. Например, длина пластика меняется в зависимости от температуры ленты. Пластик - это упругий эластичный материал, который делает невозможным одновременную синхронизацию нескольких датчиков.

В уровне техники известен патентный документ ES 2566627 T3, в котором в отличие от предшествующих патентных документов, предложена система мониторинга для конвейера изделий с единственным индикатором на конвейерной ленте. Конвейер изделий содержит статическую часть и по меньшей мере одну соответствующую бесконечную транспортную цепь, подвижную относительно статической части, когда конвейер изделий в работе. Система включает контрольный элемент, расположенный на транспортной цепи, первый датчик, закрепленный относительно статической части, и второй датчик, закрепленный относительно статической части. Упомянутые первый и второй датчики удалены друг от друга на первое расстояние, при этом каждый датчик сконфигурирован для определения прохода контрольного элемента рядом с датчиком во время работы конвейера. Система дополнительно включает в себя счетный блок, сопряженный с датчиками и сконфигурированный для измерения первого времени, соответствующего времени, прошедшему между первым проходом контрольного элемента рядом с первым датчиком и первым проходом контрольного элемента рядом со вторым датчиком. Счетный блок дополнительно сконфигурирован для измерения второго времени, соответствующего времени, прошедшему между первым проходом контрольного элемента рядом с первым датчиком и вторым проходом контрольного элемента рядом с первым датчиком, или времени, прошедшему между первым проходом контрольного элемента рядом со вторым датчиком и второго прохода контрольного элемента рядом со вторым датчиком. Указанный второй проход следует за первым проходом. Система дополнительно содержит вычислительный блок, сконфигурированный для определения скорости движения транспортной цепи относительно статической части на основе первого измеренного времени и первого расстояния и определения длины цепи на основе определенной скорости движения и второго измеренного времени.

Патентные документы US 5291131, ES 2566627 T3 и EP 1464919 в целом описывают системы с одним контрольным элементом, то есть системы, которые выполняют только одно измерение для каждого оборота конвейерной ленты, причем контрольный элемент размещен на конвейерной ленте для измерения ее скорости посредством детектирования индикатора при ее прохождении двух датчиков, размещенных на предварительно фиксированном расстоянии. Затем рассчитывается удлинение при полном обороте с использованием указанной скорости и тех же датчиков по простой математической формуле отношения скорости/времени между измерениями. Иными словами, это система, которая измеряет удлинение всей конвейерной ленты, то есть, сумму всех модулей, а не каждого из них в отдельности, как было бы предпочтетельно. У этих систем есть недостаток в том, что они являются системами, которые описывают измерения в зависимости от длины и скорости конвейера, при этом время отклика может быть слишком долгим и не может использоваться для его основной цели, которая заключается в предотвращении возможных проблем в ленте с достаточным временем в запасе. Например, для конвейера с расстоянием между осями 30 метров и движущегося со скоростью 0,5 метра/минуту - например, в обычной линии охлаждения - удлинение при проходе будет измеряться каждый час, поэтому все, что случилось в течение этого периода времени неизвестно, причем этот период времени слишком велик для простоя. Кроме того, еще одним очевидным недостатком этих систем является то, что они не анализируют каждый из проходов, поэтому дефекты в определенной области не могут быть детектированы. В этих системах после детектирования проблемы необходимо проводить последовательный анализ, где именно находится проблема.

В предшествующих патентных документах (US 5291131, ES 2566627 T3 и EP 1464919) описаны системы с одним контрольным элементом, то есть, измерение выполняется только один раз за оборот, независимо от наличия двух индикаторов на ленте, как в патентных документах US 5291131 и EP 1464919. В этих двух патентных документах удлинение между этими двумя индикаторами измеряют только один раз за оборот, и только после этого проводят экстраполяцию, чтобы прийти к выводу, что лента была соответсвенно удлинена, допуская серьезную погрешность экстраполяции, поскольку невозможно определить, есть ли проблема в другом сегменте ленты, поскольку анализируют только эту часть ленты и, кроме того, выполняют только одно измерение за оборот. Однако, патентный документ ES 2566627T3 направлен на решение проблемы, заключающейся в измерении прохода полного оборота и выполнении экстраполяции для всех проходов. Эти решения, основанные на экстраполяции расчетов, представляют дополнительную проблему, связанную с частым удалением ряда в модульных лентах, так что при растяжении ленты возникает большее натяжение, поэтому все вычисления, запрограммированные для расчета удлинения, будут нарушены.

С другой стороны, патентный документ GB2406844 описывает устройство мониторинга удлинения цепи для автоматического мониторинга удлинения цепи при работе в узле цепного привода, при этом устройство содержит: первый и второй датчики, оба из которых установлены на стационарной опоре на предварительно заданном фиксированном расстоянии друг от друга и сконфигурированы для генерации электрических сигналов в ответ на детектирование, по меньшей мере, первой и второй меток, прикрепленных к цепи, причем метки изначально расположены на предварительно заданном расстоянии друг от друга; блок управления, соединенный с указанными датчиками для приема сигналов от указанных датчиков; блок управления, содержащий таймер, который активируется при получении упомянутых сигналов от датчиков для измерения прошедшего времи между приемом сигналов от датчиков; блок управления сконфигурирован для измерения первого значения прошедшего времени между сигналами, генерируемыми одной из меток, проходящих между первым и вторым датчиками, и для определения скорости движения цепи по первому значению прошедшего времени и значению заранее заданного расстояния между датчиками; блок управления также сконфигурирован для измерения второго значения прошедшего времени между сигналами, генерируемыми первой меткой, проходящей через один из упомянутых датчиков, и второй меткой, проходящей через один из датчиков; блок управления, включающий средство для вычисления расстояния между метками на основе определенной скорости движения цепи и первого и второго значений прошедших времен, средство для вычисления удлинения цепи посредством вычитания предварительно определенного расстояния между метками из рассчитанного расстояния между метками и средство для сравнения вычисленного удлинения с заданным пороговым значением; а также генератор сигнала оповещения, соединенный с блоком управления и выдающий сигнал оповещения, если вычисленное удлинение превышает указанное пороговое значение.

Размещение индикатора или контрольного элемента в каждом модуле можно считать достаточным для решения технической проблемы измерения удлинения в каждом из модулей ленты, а не всей ленты. Тем не менее, в решении, изложенном в патентном документе GB2406844, в этом случае расстояние между линейными приемниками (то есть, датчиками) должно быть меньше, чем проход цепи, чтобы не спутывать или перемешивать последовательные сигналы; и принимая во внимание, что оно может работать в отраслях, в которых цепи могут иметь очень маленькие значения прохода (даже менее 8 мм), было бы практически невозможно работать с системами этого типа, учитывая, что нет промежутка между измерениями, что делает на практике нецелесообразным корректный расчет скорости ленты и, следовательно, гипотетического удлинения. Следовательно, существует потребность в системе, которая может измерять удлинение ленты на основании расчета удлинения каждого из модулей, составляющих модульную конвейерную ленту, по отношению к расчету полного удлинения ленты.

Патентный документ EP 1850087 описывает способ мониторинга удлинения вращающейся приводной цепи, которая зацепляется с вращающейся шестерней, что увеличивает точность измерения. Конкретнее, он описывает способ мониторинга удлинения вращающейся металлической приводной цепи, которая входит в зацепление с вращающейся шестерней и имеет идентичные цепные элементы, которые периодически расположены по длине цепи. Этот способ включает: (а) использование первого стационарного датчика для детектирования движения прохода цепных элементов; и (b) использование второго датчика для детектирования вращательного движения шестерни посредством детектирования движения прохода зубьев шестерни для упомянутого второго датчика. Способ также включает в себя этап измерения скорости вращения цепи, которая определяется по вращательному движению шестерни, которое детектируется с помощью второго датчика, и расстояния между соседними элементами цепи, которое определяется с помощью первого датчика и расстояния между соседними элементами цепи, детектированные посредством первого датчика с учетом скорости вращения цепи.

Тем не менее, способ, описанный в патентном документе EP1850087, непригоден для конвейерных лент с звеньями из термопластичных материалов. Эта непригодность связана с тем, что датчики не могут быть размещены очень близко к шестерням для измерения угловой скорости посредством детектирования прохода зубьев, поскольку (i) они труднодоступны и провода, всегда расположенные в местах с движением, представляют опасность; (ii) область шестерней является одной из наиболее проблемных областей с точки зрения очистки и поэтому является областью, в которой уделяется наибольшее внимание использованию воды и более агрессивных систем очистки; (iii) из-за вышеописанных причин и из-за накопления продукта и отходов в этой области, частицы могут появляться между датчиком и зубьями шестерни, что препятствует измерению или вызывает ложное измерение; (iv) в пластиковых конвейерных лентах удерживается только центральная шестерня, которая направляет конвейерную ленту, остальные перемещаются на валу из-за изменений температуры, а также из-за расширения и усадки, поэтому было бы невозможно разместить датчики в этих движущихся зубчатых колесах, и поэтому они должны быть установлены в центральном зубчатом колесе, что затрудняет установку и подключение к нему; (v) кроме того, поскольку датчики должны быть расположены как можно ближе к зубу шестерни, будут передаваться вибрации, при этом могут быть получены ошибочные и ложные сигналы; (vi) из-за их фактического веса и испытываемых нагрузок, движения, которые не описывают идеальную окружность, происходят из-за отклонения вала, которые также будут генерировать ошибочные и ложные сигналы; (vii) используемые шестерни изготовлены из пластика, и зубья постепенно изнашиваются, что затрудняет детектирование.

Все эти факторы сделают невозможным считывание показаний датчика, помещенного в шестерни и предложенного в способе патентного документа EP1850087, в случае с пластиковыми модульными лентами.

В заключение, пластиковые модульные конвейерные ленты подвергаются удлинению по следующим, среди прочих, причинам: (а) рабочая температура; в целом, поскольку они являются пластичными материалами, изменения температуры имеют тенденцию значительно влиять на их термические и механические свойства, что, в свою очередь, вызывает изменения в проходе конвейерной ленты, поскольку она растягивается и сжимается вместе с этими изменениями; (б) растяжение составляющих их модулей; модули обычно изготавливаются из пластмассовых материалов, поэтому возникают удлинения, вызванные износом и приложенными нагрузками, которые приводят к изменению указанного прохода; (c) растяжение их шарнира; это могут быть части модулей (бесстержневые ленты) или различные компоненты (со стержнем); во втором случае они обычно также изготавливаются из пластиковых материалов, поэтому возникают удлинения, которые также вызывают изменения указанного прохода; (d) узел модуль-шарнир в результате его работы и использования испытывает износ, в основном вызываемый вращением узла вокруг себя, и приложенной нагрузкой, которая, в свою очередь, приводит к изменениям указанного прохода; (e) работа и воздействие растягивающих напряжений или растягивающих нагрузок, вызывающих растяжение и изменение их механических свойств; и (f) работа с круговыми движениями, т. е. лента вращается вокруг себя, проходя через шестерни, вызывая постоянное трение их шарниров (с шарнирным стержнем или без него) и тем самым вызывая износ и удлинение, которые будут больше и быстрее при более высоких скоростях.

Поэтому существует потребность в системе и методе, позволяющих корректно вычислять удлинение в модульных конвейерных лентах, образованных модулями или звеньями из термопластичного материала.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание системы и способа мониторинга модульных конвейерных лент, образованных модулями или звеньями, изготовленными из термопластического материала, которые решают указанные проблемы в предшествующем уровне техники. Эта задача решается за счет признаков системы по пункту 1 и этапов способа по пункту 9. Другие практические варианты осуществления изобретения вытекают из признаков, раскрытых в зависимых пунктах формулы изобретения.

Задачей настоящего изобретения является измерение времени прохода по меньшей мере одного индикатора, размещенного на одном конце вращающегося вала, в частности, на приводном валу, снаружи зоны транспортировки продукта, посредством датчика, расположенного в положении, составляющем единое целое с указанным валом , с измерением времени каждого оборота индикатора на валу. Кроме того, система содержит множество индикаторов, по меньшей мере, по одному на каждый модуль пластиковой модульной ленты; при этом указанные индикаторы расположены через равные интервалы между каждым из модулей, составляющих пластиковую конвейерную ленту, так что по меньшей мере один датчик, размещенный по меньшей мере на одной стороне пластиковой конвейерной ленты, детектирует проход каждого индикатора, с измерением времени прохода каждого индикатора.

Задача изобретения заключается в вычислении относительного удлинения между каждым из индикаторов, нанесенных на ленту, причем это значение не привязано к одному измерению и, следовательно, к сумме всех проходов за полный оборот ленты, при этом зная их состояние всегда, практически в реальном времени, в отличие от систем, описанных в патентных документах US 5291131, ES 2566627T3 и EP 1464919. С другой стороны, размещение индикатора на конце вращающегося вала, безопасным образом за пределами зоны транспортировки продукта и датчика рядом с ним гарантирует, что он не будет иметь возможных повреждений и ошибочных измерений, как в патентном документе. EP 1850087. Наконец, при измерении прохода с помощью одного датчика не возникает проблема, изложенная в патентном документе GB2406844, поскольку настоящее изобретение не предусматривает двух датчиков, расположенных на фиксированном расстоянии друг от друга, и не предусматривает проблем, связанных с очень маленьким размером со смешением всех сигналов.

В частном варианте осуществления изобретения предусмотрен этап измерения температуры (с помощью датчика, предназначенного для этой цели), где температура является параметром, необходимым для правильного расчета напряжений и рабочих условий, которым конвейерная лента подвергается все время, в результате чего возможно получить систему, предоставляющую информацию, касающуюся температуры, линейной скорости, процентного соотношения допустимого сопротивления к используемому, процентного соотношения допустимой нагрузки и используемой, прогнозирования возможных проскальзываний шестерни из-за чрезмерной нагрузки, изменений цепи в конце ее срока службы, необходимости профилактического обслуживания путем удаления модулей с ленты для обеспечения большего натяжения и правильной работы ленты, и все это мгновенным образом для обеспечения оптимальных условий для продления срока его службы или установленной максимальной продолжительности службы.

В описании и формуле изобретения слово «содержит» и его варианты не исключают другие технические признаки, дополнения, компоненты или этапы. Для специалистов в данной области другие цели, преимущества и особенности изобретения будут частично получены из описания и частично из практического применения изобретения. Нижеследующие примеры и чертежи представлены в качестве иллюстрации и не предназначены для ограничения настоящего изобретения. Кроме того, настоящее изобретение охватывает все возможные комбинации указанных частных и предпочтительных вариантов осуществления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже очень кратко описана группа чертежей, которые помогают лучше понять изобретение и прямо относятся к варианту осуществления указанного изобретения, представленному как его неограничивающий пример.

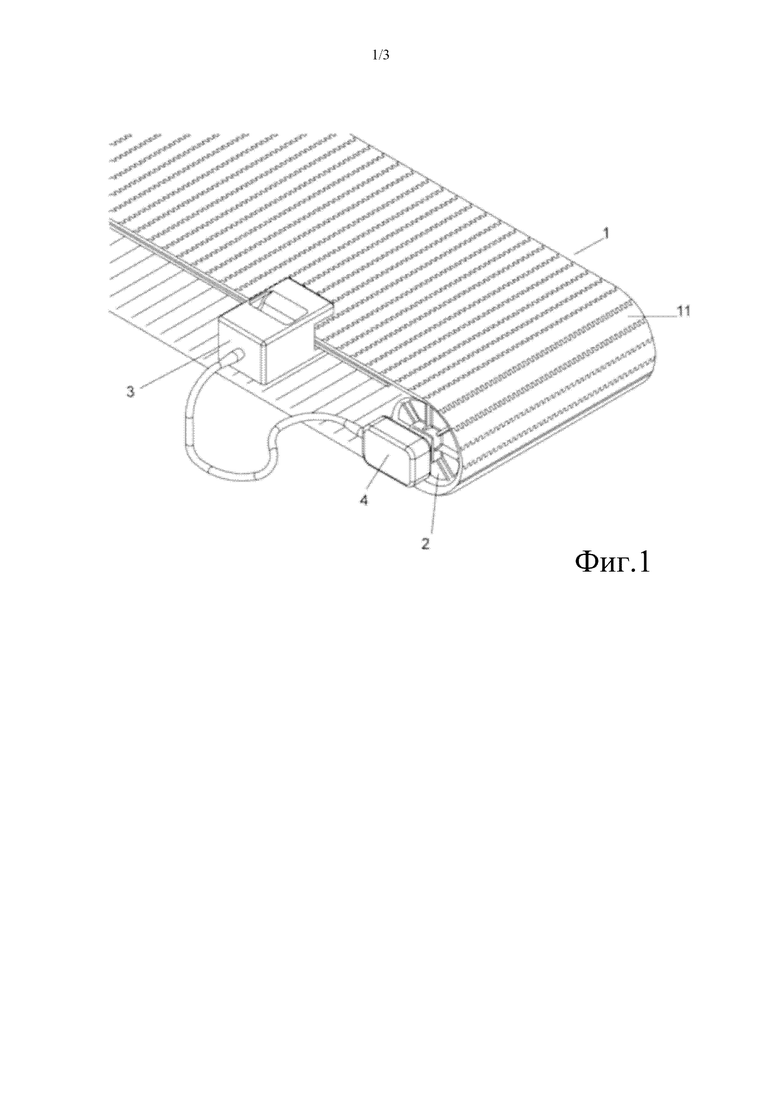

На фиг.1 схематично показана модульная конвейерная лента, реализующая систему согласно настоящему изобретению.

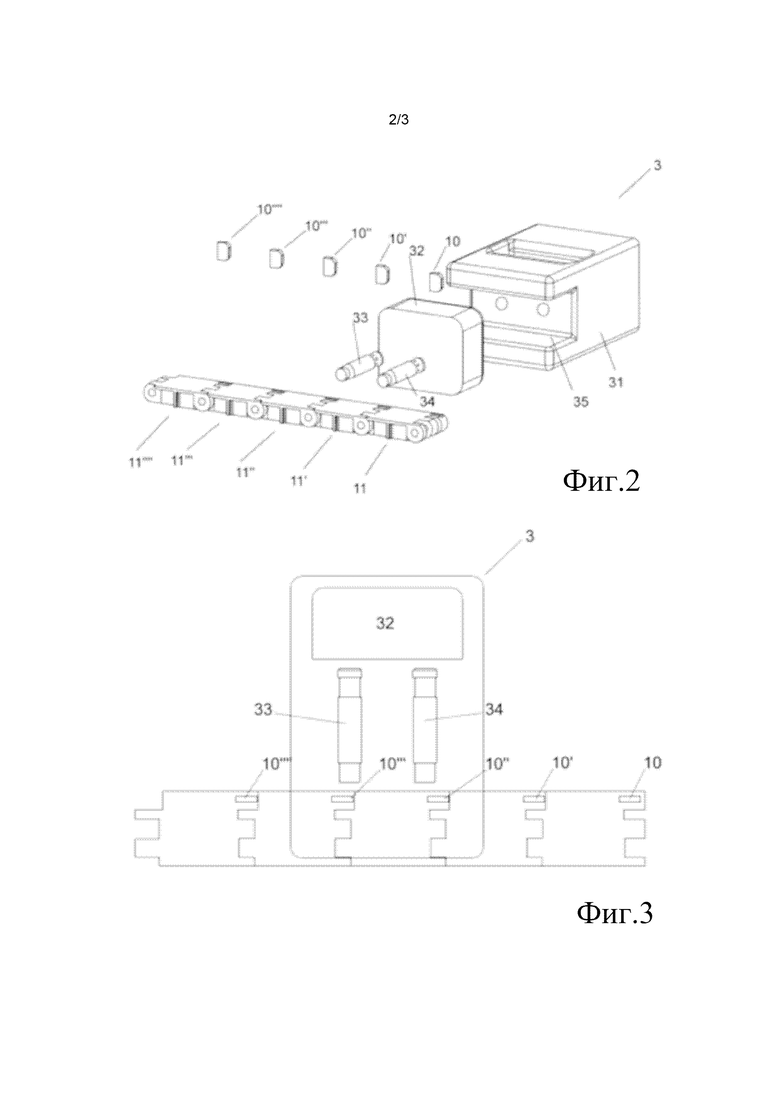

На фиг. 2 показано в разобранном виде устройство (3) детектирования прохода для детектирования прохода конвейерной ленты (1) с фиг. 1.

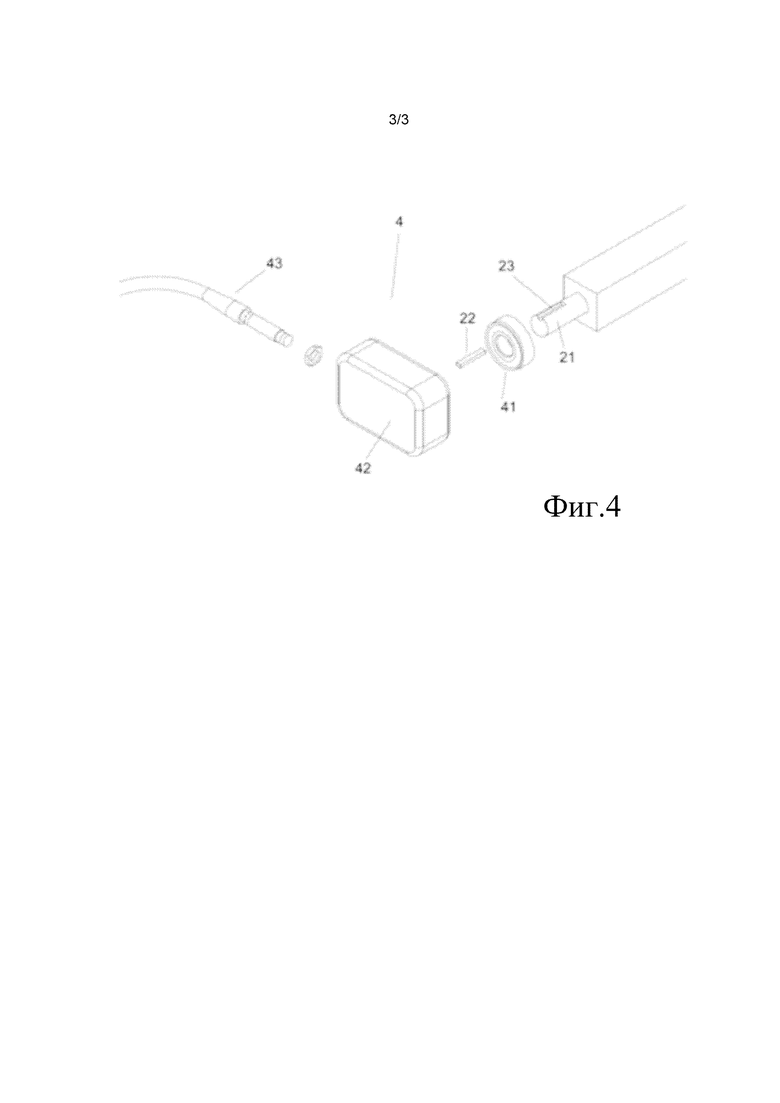

На фиг.3 показан вид сверху устройства (3) детектирования прохода для детектирования прохода конвейерной ленты (1) с фиг.1.

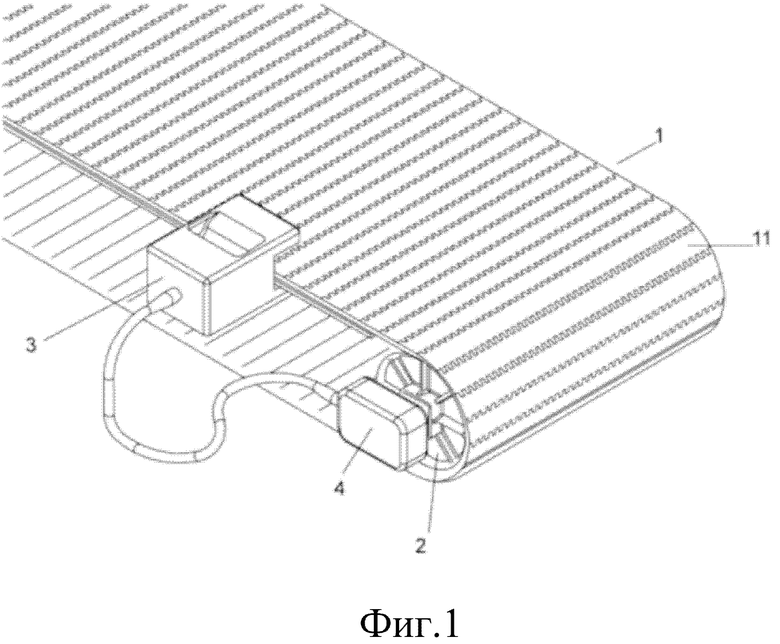

На фиг. 4 в разобранном виде показано устройство (3) детектирования прохода для детектирования прохода вала (21) шестерни (2) модульной ленты (1) с фиг. 1.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как указано выше, задачей настоящего изобретения является создание системы мониторинга конвейерных лент 1 для предоставления мгновенной информации об их режиме работы в процессе работы. С этой целью настоящее изобретение предлагает измерение определенных времен для расчета прохода конвейерной ленты 1, когда она находится в работе, для оценки произошедших изменений и принятия соответствующих мер. «Проход» понимается как указание между двумя повторяющимися последовательными точками, равноудаленными друг от друга вдоль всей конвейерной ленты 1, причем это указание представляет собой расстояние, которое, в свою очередь, соответствует проходу между зубьями шестерни 2, приводящей в движение модульную конвейерную ленту 1.

Как показано на прилагаемых чертежах, система согласно настоящему изобретению сконфигурирована в виде модульной конвейерной ленты 1, которая содержит множество пластиковых модулей (11, 11’, 11’’, 11’’’, 11’’’’), связанных вместе для образования непрерывной дорожки, управляемой шестерней 2. В этом частном неограничивающем варианте осуществления модули (11, 11’, 11’’, 11’’’, 11’’’’) определяются плоским сердечником с толщиной, совпадающей с толщиной ленты, от продольных краев, на которых выступает множество выступов, выполненных как цельные элементы, распределенные в шахматном порядке на обоих краях, причем указанные выступы сконфигурированы обеспечивать возможность прохода шарнирных штифтов между модулями (11, 11’, 11’’, 11’’’, 11’’’’), с формированием самой модульной ленты 1, приводимой в движение шестерней 2 или звездочкой.

Изобретение содержит по меньшей мере два датчика: (а) первый датчик 33, сконфигурированный для детектирования прохода множества контрольных элементов (10, 10’, 10’’, 10’’’, 10’’’’), вставленных в модульную ленту 1, в этом частном варианте осуществления - по меньшей мере один индикатор на модуль (11, 11’, 11’’, 11’’’, 11’’’’); и (б) второй датчик 43 сконфигурирован для детектирования прохода контрольного элемента 22 в приводном валу 21.

В частном варианте осуществления система содержит температурный датчик (34), поскольку температура является очень важным фактором при изучении режима работы модульных лент 1. Измерение рабочей температуры модульной ленты 1, то есть, измерение, при котором работает каждый из модулей (11, 11’, 11’’, 11’’’, 11’’’’), составляющих модульную ленту 1, представляет собой значение, определяющее ее работу. Измерение рабочей температуры в помещении будет приблизительной оценкой, которой обычно бывает достаточно. Следовательно, измерение температуры должно выполняться как можно ближе к модульной ленте 1, чтобы тем самым также оценить эту фактическую температуру. Тем не менее, температурный датчик 34 может быть реализован для получения фактического измерения рабочей температуры каждого модуля, получения результатов условий работы конвейерной ленты с температурой, которая является гораздо более точной.

С помощью детектирования температуры, временных указателей с помощью первого и второго датчиков (33, 43) и последующего расчета прохода для этого времени можно вычислить изменение удлинения относительно номинального измерения и его допустимое отклонение, успешно вычислив: (i) будет ли конвейерная лента 1 правильно зацепляться при достижении шестерни 2 или же может выскользнуть из зацепления, повредив как поверхность ленты 1, так и зубья шестерни 2; (ii) если он подвергается остаточным деформациям и/или поломкам при достижении, превышении или приближении к пределу упругости и/или разрушения; (iii) если требуется какое-либо обслуживание, чтобы усилить напряжение в системе; (iv) если потребуется замена в короткие сроки; (v) если он работает вне допустимых температурных пределов; и даже (vi) передаваемой нагрузки, которая в производственных процессах называется производительностью; (vii) равномерность производительности за счет поддерживаемых нагрузок и сопротивления, которому подвергается лента.

На фиг.2 показан вид в разобранном виде первого устройства 3 детектирования прохода для детектирования прохода контрольных элементов (10, 10’, 10’’, 10’’’, 10’’’’), вставленных в модули (11, 11’, 11’’, 11’’’, 11’’’’) ленты 1; в этом частном варианте осуществления предусмотрен один индикатор на модуль. Это первое устройство 3 содержит корпус 31 перевернутой С-образной формы, так что лента 1 проходит точно через вогнутую область 35 указанного корпуса 31, выполненного с возможностью прохождения ленты 1 через указанную вогнутую область 35.

Два датчика, один - датчик (33) детектирования прохода, и другой - температурный датчик (34), размещены в корпусе 31 (как лучше всего видно на фиг. 3), соединенном со схемой 32 обработки сигнала. Датчик 33 детектирования прохода предназначен для точного детектирования прохода контрольных элементов, расположенных на конвейерной ленте (на фиг.3, третий индикатор 10'' и четвертый индикатор 10'''), чтобы после получения сигнала от датчик 33 детектирования прохода вычислить время прохода между последовательными парами контрольных элементов.

Могут быть включены дополнительные датчики 33 детектирования прохода или температурные датчики 34. Тем не менее, в случае настоящего изобретения датчики 33 детектирования прохода не предназначены для нахождения на определенном расстоянии друг от друга, которое меньше расстояния прохода цепи (как в патентном документе GB2406844).

На фиг.4 показан вид второго устройства 4 детектирования прохода для детектирования прохода на вращающемся валу 21. Этот вращающийся вал 21 (предпочтительно, приводной вал) зашплинтован 23 в этом неограничивающем примере и вмещает контрольный элемент 22, детектируемый посредством датчика 43 детектирования прохода, который надлежащим образом прикреплен к корпусу 42, который, в свою очередь, прикреплен к вращающемуся валу 21 посредством подшипника 41, чтобы не препятствовать его вращению в нем.

Выходной сигнал датчика 43 связан со схемой 32 обработки сигнала, расположенной внутри первого устройства 3. Таким образом, второе устройство 4 подготовлено для детектирования времени прохода контрольного элемента 22 вращающегося вала 21, так что это контрольное время затем позволяет вычислить линейную скорость модульной ленты 1.

В практическом варианте осуществления схема 32 обработки сигналов содержит, по меньшей мере, одну систему приемник-излучатель со встроенной операционной системой и памятью, достаточной для обработки и хранения в форме матриц сигналов, полученных от датчиков 33, 34 и 43, в том числе инструкции для: (а) приема и интерпретации сигналов; (b) вычисления времен TV и TP детектирования между последовательными сигналами ; (c) хранения их, предпочтительно в матрицах; и (d) передача всех значений времен TV и TP детектирования между контрольными элементами , а также значений температуры во все времена на внешний сервер.

Технология, используемая для детектирования прохода и температуры в датчиках 33, 34 и 43, может быть любой технологией, выбранной из индуктивных датчиков, емкостных датчиков, лазерных датчиков, оптических датчиков, магнитных датчиков, цветных датчиков, инфракрасных датчиков, радиочастотных датчиков, ультразвуковых датчиков или любого их сочетания.

Способ мониторинга модульных конвейерных лент 1, реализованный в системе, показанной на фиг.1-4, включает:

(А) этап измерения сигнала, который, в свою очередь, содержит: (I) вычисление времени TV последовательного прохода контрольного элемента 22, размещенного или вставленного на приводном валу 21 шестерни 2, посредством второго устройства 4; и (ii) вычисление времени TP прохода индикатора 33, вставленного в модули 11 модульной ленты 1, посредством первого устройства 3, и (iii) измеренная посредством температурного датчика 34 температура TA;

(b) этап передачи и для передачи времен TV и TP детектирования между контрольными элементами и температуры TA на внешний сервер; и

(c) этап обработки на внешнем сервере сигналов, полученных на этапе (b), и вычисления скорости модульной ленты 1 и ее возможного удлинения.

На этапе (b) важно передать необработанные сигналы, то есть передать время TV детектирования между индикатором вала (которое является временем для расчета скорости модульной ленты 1) и временем TP детектирования между контрольными элементами прохода (время вычисления прохода), поскольку время обработки в фактической схеме 32 процессора, таким образом, сокращается, и упрощается его программирование и обслуживание. Кроме того, в результате вышеизложенного, справочные данные с внешнего сервера могут быть изменены для обеспечения возможности использования системы с различными типами лент 1 и шестерней 2 в соответствии с каждым конкретным применением без необходимости перепрограммировать схему 32 процессора.

На этапе (c) используемые значения предварительно определяют в зависимости от материала ленты 1, его шарнира, вала, его шестерен 2, коэффициентов трения, и вместе со значением температуры TA остальные данные могут быть предоставлены на внешний сервер, где к указанным данным можно обращаться посредством соединения со стационарными и/или мобильными устройствами в любое время и в любом месте.

Следовательно, на этапе (c), зная контрольную точку индикатора, размещенного на приводном валу, и применяя следующую математическую формулу, будет получена его линейная скорость:

Линейная скорость V =2πr /Tv,

где:

V: линейная скорость

Tv: время между двумя последовательными детектированиями прохода индикатора через датчик на приводном валу.

r: радиус или расстояние, на котором индикатор размещен на валу

Как только будет получена эта скорость, будет использоваться постоянно реальное значение или усредненное значение, в зависимости от потребностей обработки и скоростей. При этом значении скорости и времени между последовательными контрольными элементами, размещенными на ленте конвейера, TP, фактический проход получают для каждого прохода:

Фактический проход= V x TP.

Основываясь на этих значениях и полученном значении температуры, сравнивая их с контрольными значениями и применяя соответствующие формулы, будет показана важная оперативная информация, такая как: температура, линейная скорость, процент сопротивления, используемое лентой в этот момент, «удлинение по сравнению с зацеплением» с последующим прогнозом возможных проскальзываний шестерни из-за чрезмерной нагрузки или изменения из-за истечения срока службы, необходимости профилактического обслуживания для удаления рядов с ленты для обеспечения ее большего натяжения, и для обеспечения оптимальных условий работы в течение своего срока службы и максимальной продолжительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРТА КОНВЕЙЕРНОЙ ЦЕПИ ДЛЯ СИСТЕМЫ ГОРНОЙ РАЗРАБОТКИ | 2016 |

|

RU2703088C1 |

| УСТРОЙСТВО И СПОСОБ МОНИТОРИНГА КОНВЕЙЕРНЫХ СИСТЕМ | 2018 |

|

RU2766931C2 |

| УСТРОЙСТВО ОБРАБОТКИ ЛИСТОВ БУМАГИ | 2014 |

|

RU2562791C1 |

| БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС | 2022 |

|

RU2798159C1 |

| МНОГОПРОЦЕССОРНЫЙ КОНТРОЛЬ ДВИГАТЕЛЕЙ ДЛЯ МОДУЛЬНЫХ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2663487C2 |

| КОНЦЕВОЙ ЭФФЕКТОР, ВЫПРЯМЛЯЕМЫЙ С ПОМОЩЬЮ ДАТЧИКА ПРИ ИЗВЛЕЧЕНИИ ЧЕРЕЗ ТРОАКАР | 2014 |

|

RU2646575C2 |

| ПОВОРОТНЫЕ ХИРУРГИЧЕСКИЕ ИНСТРУМЕНТЫ С ЭЛЕКТРОПИТАНИЕМ С МНОЖЕСТВЕННЫМИ СТЕПЕНЯМИ СВОБОДЫ | 2014 |

|

RU2663713C2 |

| Модуль для модульной конвейерной ленты с роликовой конвейерной поверхностью и модульная конвейерная лента, сформированная из множества таких модулей | 2016 |

|

RU2720921C2 |

| ШАРНИРНОЕ СОЧЛЕНЕНИЕ С ВРАЩАТЕЛЬНЫМ ПРИВОДОМ ДЛЯ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2650201C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕТЕКТИРОВАНИЯ ТОЛЩИНЫ ЛИСТОВОГО ДОКУМЕНТА | 2009 |

|

RU2507586C2 |

Система для мониторинга модульных конвейерных лент (1) содержит модульную конвейерную ленту (1), имеющую множество пластиковых модулей (11, 11', 11'', 11''', 11''''), соединенных вместе для формирования непрерывной дорожки, управляемой имеющий вал (21) шестерней (2); и устройства (3, 4) детектирования прохода. Модули (11, 11', 11'', 11''', 11'''') имеют множество контрольных элементов (10, 10', 10'', 10''', 10''''), вставленных в их продольные края, которые расположены на равном расстоянии друг от друга вдоль всей модульной конвейерной ленты. Первое устройство (3) детектирования прохода содержит один датчик (33) для детектирования прохода двух последовательных контрольных элементов (10, 10', 10'', 10''', 10''''), вставленных в продольные края модулей (11, 11', 11'', 11''', 11''''), причем указанный проход соответствует проходу между зубьями шестерни (2), приводящей в движение модульную конвейерную ленту (1). Второе устройство (4) детектирования прохода содержит датчик (43) для детектирования прохода контрольного элемента (22), размещенного в шплинтованном (23) приводном валу (21). Датчик (43) детектирования прохода прикреплен к корпусу (42), присоединенному на одном конце вала (21), на котором также присоединены шестерни (2). Выходной сигнал датчика (43) детектирования прохода связан со схемой (32) обработки сигнала, расположенной внутри первого устройства (3) детектирования прохода, таким образом, что второе устройство (4) детектирования прохода дополнительно обеспечено возможностью детектирования времени прохода контрольного элемента (22) приводного вала (21) для вычисления линейной скорости модульной ленты (1). Обеспечивается точный и оперативный мониторинг показателей модульных пластиковых конвейерных лент. 2 н. и 6 з.п. ф-лы, 4 ил.

1. Система для мониторинга модульных конвейерных лент (1), содержащая:

модульную конвейерную ленту (1), содержащую множество модулей (11, 11', 11'', 11''', 11''''), изготовленных из пластикового материала и соединенных вместе для формирования непрерывной дорожки, управляемой шестерней (2), которая, в свою очередь, содержит вал (21); и

по меньшей мере два устройства (3, 4) детектирования прохода;

отличающаяся тем, что

модули (11, 11', 11'', 11''', 11'''') имеют множество контрольных элементов (10, 10', 10'', 10''', 10''''), вставленных в их продольные края, по меньшей мере один контрольный элемент на модуль; при этом контрольные элементы (10, 10', 10'', 10''', 10'''') расположены на равном расстоянии друг от друга вдоль всей модульной конвейерной ленты (1);

первое устройство (3) детектирования прохода содержит один датчик (33) для детектирования прохода двух последовательных контрольных элементов (10, 10', 10'', 10''', 10''''), вставленных в продольные края модулей (11, 11', 11'', 11''', 11''''), причем указанный проход соответствует проходу между зубьями шестерни (2), приводящей в движение модульную конвейерную ленту (1); и

второе устройство (4) детектирования прохода содержит по меньшей мере один датчик (43) для детектирования прохода контрольного элемента (22), размещенного в шплинтованном (23) приводном валу (21),

при этом датчик (43) детектирования прохода прикреплен к корпусу (42), присоединенному на одном конце вала (21), на котором также присоединены шестерни (2);

при этом выходной сигнал датчика (43) детектирования прохода связан со схемой (32) обработки сигнала, расположенной внутри первого устройства (3) детектирования прохода, таким образом, что второе устройство (4) детектирования прохода дополнительно обеспечено возможностью детектирования времени прохода контрольного элемента (22) приводного вала (21) для вычисления линейной скорости модульной ленты (1).

2. Система по п.1, отличающаяся тем, что содержит температурный датчик (34), расположенный в положении рядом с модульной конвейерной лентой (1) и ее шестернями (2).

3. Система по п.1 или 2, отличающаяся тем, что первое устройство (3) содержит корпус (31).

4. Система по п.3, отличающаяся тем, что корпус (31) вмещает два датчика, один - датчик (33) детектирования прохода, а другой – температурный датчик (34); при этом упомянутые датчики (33 и 34) соединены со схемой (32) обработки сигналов.

5. Система по п.1, отличающаяся тем, что корпус (42) соответствующим образом прикреплен к вращающемуся валу посредством его соединения с подшипником (41).

6. Система по любому из предшествующих пунктов, в которой схема (32) обработки сигналов содержит по меньшей мере один процессор, память, коммуникационный приемник-излучатель, и программу или программы, при этом программа или программы хранятся в памяти и сконфигурированы для запуска процессором, и отличающаяся тем, что программы включают в себя инструкции для: (а) обработки сигналов первого устройства (3) и второго устройства (4); (b) вычисления времен (TV и TP) детектирования между контрольными элементами (10, 10', 10'', 10''', 10''' и 22) и измерения температурного сигнала (TA) посредством температурного датчика (34); и (c) передачи времен (TV и TP) детектирования между контрольными элементами (10, 10', 10'', 10''', 10''' и 22) и измерения температуры (TA) на внешний сервер.

7. Система по любому из предшествующих пунктов, отличающаяся тем, что температурный датчик (34), датчик (33) первого устройства (3) и датчик (43) второго устройства (4) являются датчиком, выбранным из индуктивных датчиков, емкостных датчиков, магнитных датчиков, лазерных датчиков, инфракрасных датчиков, оптических датчиков, цветовых датчиков, радиочастотных датчиков, ультразвуковых датчиков или любой их комбинации.

8. Способ мониторинга модульных конвейерных лент (1), реализованный в системе по любому из пп.1-7, содержащей:

модульную конвейерную ленту (1) с множеством модулей (11, 11', 11'', 11''', 11''''), изготовленных из пластикового материала и соединенных вместе для формирования непрерывной дорожки, управляемой шестерней (2), которая, в свою очередь, содержит вал (21); причем упомянутый способ дополнительно содержит следующие этапы:

(a) этап измерения сигнала, который, в свою очередь, включает в себя: (i) вычисление времени (TV) последовательного прохода контрольного элемента (22), размещенного в шплинтованном (23) приводном валу (21) шестерни (2), посредством первого датчика (43); (ii) вычисление времени (TP) прохода между двумя последовательными контрольными элементами (10, 10', 10'', 10''', 10''''), вставленными в продольные края модулей (11) модульной ленты (1), посредством второго датчика (33), причем указанный проход соответствует проходу между зубьями шестерни (2), приводящей в движение модульную конвейерную ленту (1); и (iii) измерение температуры (TA);

(b) этап передачи для передачи времен (TV и TP) детектирования между контрольными элементами и температуры (TA) на внешний сервер; и

(c) обработка сигналов (TA, TV и TP), полученных на этапе (b) на внешнем сервере, и вычисление скорости модульной ленты (1) и удлинения по меньшей мере одного модуля (11, 11', 11'', 11''', 11'''') модульной ленты (1);

(d) мгновенное отображение всей информации, касающейся состояния и защиты конвейерной ленты, на платформе, доступной с любого мобильного и/или стационарного устройства.

| DE 102010043057 A1, 03.05.2012 | |||

| EP 1850087 A1, 31.10.2007 | |||

| US 7635060 B2, 22.12.2009 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| DE 102016111421 A1, 28.12.2017. | |||

Авторы

Даты

2022-06-29—Публикация

2019-02-28—Подача