Настоящее изобретение относится к процессу производства листового табачного материала. В частности, настоящее изобретение относится к способу производства листового табачного материала для использования в генерирующем аэрозоль изделии, например таком, как сигарета или табакосодержащий продукт типа «нагреваемый без сжигания».

В настоящее время при изготовлении табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Этот гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для изготовления резаного наполнителя, например таких, как табачные стебли или табачная пыль. Обычно табачная пыль образуется в качестве побочного продукта во время обработки табачных листьев в процессе изготовления.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Способ получения листов гомогенизированного табачного материала обычно включает этап, на котором табачную пыль и связующее смешивают с образованием пульпы. Затем эту пульпу используют для создания табачного полотна, например, посредством литья вязкой пульпы на движущуюся металлическую ленту с получением так называемого литого листа. В качестве альтернативы, пульпа с низкой вязкостью и высоким содержанием воды может использоваться для получения восстановленного табака в процессе, сходном с производством бумаги. После получения гомогенизированных табачных полотен их можно нарезать аналогично тому, как это делают при резке цельнолистового табака, с получением резаного табачного наполнителя, пригодного для сигарет и других курительных изделий. Функция гомогенизированного табака для использования в обычных сигаретах по существу ограничена физическими свойствами табака, такими как заполняющая способность, сопротивление затяжке, твердость табачного стержня и характеристики горения. Данный гомогенизированный табак обычно не предназначен для влияния на вкусовые качества. Способ изготовления такого гомогенизированного табака раскрыт, например, в европейском патенте EP 0565360.

Согласно типовому способу изготовления генерирующих аэрозоль изделий, по меньшей мере один компонент содержит материал, обычно в виде листа или пленки, который пропускают через процесс гофрирования. Гофрированный материал затем сжимают в стержень, который разрезают на части, обычно трубчатые, именуемые «палочками». Эти палочки представляют собой компоненты генерирующих аэрозоль изделий.

Хотя процесс гофрирования является полезным для сжатия и складывания листа материала в палочки, которые будут вставляться внутрь генерирующих аэрозоль изделий, процесс гофрирования также может повлиять на степень контакта с воздухом, сопротивление затяжке (Resistance to Draw, RTD) и т.д., и, следовательно, он непосредственно будет ощущаться пользователями генерирующих аэрозоль изделий.

Вследствие этого приложение надлежащего давления гофрирования может быть важным фактором процесса гофрирования. Хотя слишком низкое давление гофрирования способно снизить позитивные эффекты от гофрирования, слишком высокое давление способно повредить лист материала или снизить его прочность на разрыв, что, в свою очередь, способно повысить вероятность его надрыва и может даже привести к его разрыву на мелкие части.

В процессе гофрирования обычно используют два вращающихся цилиндрических валика, между которыми сжимают лист материала. Эти валики имеют сопряженные текстурированные рисунки из гребней и впадин на их внешних поверхностях, которые гофрируют лист.

Весь производственный процесс предпочтительно осуществляют на высокой скорости. Чем меньше время гофрирования, тем большее давление должно быть приложено для обеспечения надлежащего гофрирования листа материала, что увеличивает риск повреждения листа во время процесса гофрирования.

Следовательно, существует потребность в способе гофрирования листа материала, имеющего повышенную стабильность в конечном продукте, в частности, при использовании высоких скоростей гофрирования.

Настоящее изобретение относится к способу изготовления гофрированного листа материала для генерирующего аэрозоль изделия, включающему: этап, на котором подают по существу непрерывный лист материала к группе гофрирующих валиков в направлении перемещения, причем указанная группа гофрирующих валиков содержит первый валик, имеющий первую поверхность и первое множество гребней в пределах по меньшей мере части его ширины, и второй валик, имеющий вторую поверхность, по меньшей мере участок которой выполнен из материала, имеющего твердость ниже, чем твердость материала, образующего первую поверхность; и этап, на котором осуществляют гофрирование указанного по существу непрерывного листа материала с образованием гофрированного листа путем подачи указанного по существу непрерывного листа между первым и вторым валиками в направлении подачи листа таким образом, чтобы под действием гофров первого валика выполнялось множество целевых гофров на указанном по существу непрерывном листе.

Настоящее изобретение описывает использование двух валиков для гофрирования листа материала, в частности для производства генерирующего аэрозоль изделия. Указанная пара валиков содержит первый и второй валики, причем первый валик имеет гофрированный рисунок, образованный гребнями на его поверхности, а второй валик имеет более мягкую поверхность, чем у первого валика. Второй валик действует как опорный валик для первого валика таким образом, чтобы предотвратить чрезмерное гофрирование листа материала. В обычном процессе гофрирования, в котором лист материала проходит между двумя валиками, оба из которых имеют гребни, в листовом материале могут создаваться чрезмерно растянутые области, поскольку при вдавливании листа посредством гребня одного валика во впадину другого валика материал, образующий лист, может повергнуться удлинению во впадине. В зависимости от природы материала листа, в частности табачного литого листа, такие чрезмерно растянутые области могут быть, а могут и не быть в той или иной степени локализованными. В указанных чрезмерно растянутых областях лист может становиться очень тонким по сравнению с общей толщиной листа, особенно в областях, соответствующих вершинам гребней, и на дне впадин, куда он вдавливается, и таким образом возможно образование линий сгиба. Эти линии сгиба могут рассматриваться как слабые участки листов, по которым может происходить надрыв во время дальнейшей обработки в случае натяжения листа материала, что приведет к разрыву участков материала на мелкие части. Этот разрыв может привести к образованию подвижных мелких частей внутри стержня материала, образованного путем собирания гофрированного листа. Данное явление известно как эффект выброса, и оно может вызывать неприятные ощущения у пользователя при курении пользователем генерирующего аэрозоль изделия, содержащего такой стержень.

В контексте данного документа термин «генерирующее аэрозоль изделие» относится к изделию, содержащему образующий аэрозоль субстрат, способный выделять летучие соединения, которые могут образовывать аэрозоль, например, в результате нагрева, горения или химической реакции. В контексте настоящего документа термин «образующий аэрозоль субстрат» используется для описания субстрата, способного выделять летучие соединения, которые могут образовывать аэрозоль. Аэрозоли, генерируемые из образующих аэрозоль субстратов генерирующих аэрозоль изделий согласно настоящему изобретению, могут быть видимыми или невидимыми, и они могут содержать пары (например, тонкодисперсные частицы находящихся в газообразном состоянии веществ, которые при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

Генерирующее аэрозоль изделие может представлять собой нагреваемое генерирующее аэрозоль изделие, содержащее образующий аэрозоль субстрат, который предназначен для того, чтобы выделять летучие соединения, способные образовывать аэрозоль, в результате нагрева, а не сжигания. Нагреваемое генерирующее аэрозоль изделие может содержать встроенные нагревательные средства, образующие часть генерирующего аэрозоль изделия, или оно может быть выполнено с возможностью взаимодействия с внешним нагревателем, образующим часть отдельного генерирующего аэрозоль устройства.

Генерирующее аэрозоль изделие может быть похоже на горючее курительное изделие, такое как сигарета. Генерирующее аэрозоль изделие может содержать табак или другой материал растительного происхождения. Материал растительного происхождения предпочтительно содержит алкалоиды. Генерирующее аэрозоль изделие может быть одноразовым. Генерирующее аэрозоль изделие может, в качестве альтернативы, быть частично многоразовым и содержать восполняемый или сменный образующий аэрозоль субстрат.

Предпочтительно, образующий аэрозоль субстрат образован из или содержит гомогенизированный табачный материал, имеющий вещество для образования аэрозоля, содержание которого составляет более чем приблизительно 5 процентов в пересчете на сухой вес, и воду. Например, содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от 5 процентов до 30 процентов в пересчете на сухой вес. Аэрозоль, генерируемый из таких образующих аэрозоль субстратов, может восприниматься пользователем как имеющий особенно высокую температуру, и благодаря использованию охлаждающего аэрозоль элемента с высокой удельной поверхностью и низким сопротивлением затяжке обеспечивается возможность снижения воспринимаемой температуры аэрозоля до приемлемого уровня для пользователя.

Генерирующее аэрозоль изделие может иметь по существу цилиндрическую форму. Генерирующее аэрозоль изделие может быть существу продолговатым. Генерирующее аэрозоль изделие может иметь направление длины и окружное направление, по существу перпендикулярное направлению длины. Образующий аэрозоль субстрат может иметь по существу цилиндрическую форму. Образующий аэрозоль субстрат может быть по существу удлиненным. Образующий аэрозоль субстрат также может иметь направление длины и окружное направление, по существу перпендикулярное направлению длины. Образующий аэрозоль субстрат может быть размещен в генерирующем аэрозоль устройстве таким образом, чтобы длина образующего аэрозоль субстрата была по существу параллельна направлению воздушного потока в генерирующем аэрозоль устройстве. Охлаждающий аэрозоль элемент может быть по существу удлиненным.

Генерирующее аэрозоль изделие может иметь общую длину от приблизительно 30 миллиметров до приблизительно 100 миллиметров. Генерирующее аэрозоль изделие может иметь внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров.

Генерирующее аэрозоль изделие может содержать фильтр или мундштук. Фильтр может находиться на расположенном дальше по ходу потока конце генерирующего аэрозоль изделия. Фильтр может представлять собой ацетилцеллюлозную фильтрующую заглушку. Фильтр в одном варианте осуществления имеет длину приблизительно 7 мм, но он может иметь длину от приблизительно 5 мм до приблизительно 10 мм. Генерирующее аэрозоль изделие может содержать разделительный элемент, расположенный дальше по ходу потока относительно образующего аэрозоль субстрата.

В контексте данного документа термин «гомогенизированный табачный материал» обозначает материал, образованный путем агломерации табака в виде частиц.

Гомогенизированный табачный материал может иметь форму листа. Содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять более чем приблизительно 5 процентов в пересчете на сухой вес. В качестве альтернативы, содержание вещества для образования аэрозоля в гомогенизированном табачном материале может составлять от приблизительно 5 процентов до приблизительно 30 процентов в пересчете на сухой вес. Листы гомогенизированного табачного материала могут быть образованы путем агломерации табака в виде частиц, полученного в результате помола или измельчения другим способом табачных листовых пластин и/или жилок табачного листа; в качестве альтернативы или дополнительно, листы гомогенизированного табачного материала могут содержать одно или более из табачной пыли, табачной мелочи и других сыпучих табачных отходов, образующихся, например, во время обработки, перемещения и отгрузки табака. Листы гомогенизированного табачного материала могут содержать одно или более внутренних связующих, т. е. табачных эндогенных связующих, одно или более внешних связующих, т. е. табачных экзогенных связующих, или их комбинацию, что способствует агломерации табака в виде частиц; в качестве альтернативы или дополнительно, листы гомогенизированного табачного материала могут содержать другие добавки, включая, но без ограничения, табачные и нетабачные волокна, вещества для образования аэрозоля, увлажнители, пластификаторы, ароматизаторы, наполнители, водные и неводные растворители и их комбинации.

В контексте данного документа термин «лист» обозначает плоский элемент, ширина и длина которого значительно превышают его толщину.

В контексте данного документа термин «гофрированный» обозначает лист или полотно с множеством гофров.

В контексте данного документа термин «гофры» обозначает множество по существу параллельных гребней, образованных чередующимися вершинами и впадинами, соединенными посредством боковых поверхностей гофров. К ним относятся, но без ограничения, гофры, имеющие квадратный волновой профиль, синусоидальный волновой профиль, треугольный профиль, пилообразный профиль или любую их комбинацию.

В контексте данного документа термин «целевые гофры» относится гофрам на гофрированном листе или полотне.

В контексте данного документа термин «по существу чередуются» означает, что гофры первого и второго валиков по меньшей мере частично входят друг в друга. Это включает расположения, при которых гофры одного или обоих валиков являются симметричными или асимметричными. Гофры валиков могут быть по существу выровненными или по меньшей мере частично смещенными. Вершина одного или более гофров одного из первого и второго валиков может чередоваться с впадиной одного гофра другого из первого и второго валиков. Предпочтительно, гофры первого и второго валиков чередуются таким образом, что по существу все впадины гофров одного из первого и второго валиков вмещают вершину одного гофра другого из первого и второго валиков.

В контексте данного документа термин «продольное направление» относится к направлению, проходящему вдоль или параллельно длине листа или полотна.

В контексте данного документа термин «ширина» относится к направлению, перпендикулярному длине полотна или листа или, в случае валика, параллельному оси валика.

В контексте данного документа термин «величина шага» относится к расстоянию в боковом направлении между впадинами по обе стороны от вершины конкретного гофра.

В контексте данного документа термин «стержень» обозначает в целом цилиндрический элемент по существу круглого или овального поперечного сечения.

В контексте данного документа термины «осевой» или «в осевом направлении» относятся к направлению, проходящему вдоль или параллельно оси цилиндра стержня.

В контексте данного документа термины «собранный» или «собирание» означают, что полотно или лист свернуты или иным образом сжаты или сужены в направлении, по существу поперечном оси цилиндра стержня.

В контексте данного документа термин «величина амплитуды» относится к высоте гофра от его вершины до самой глубокой точки самой глубокой непосредственно смежной впадины.

Способ согласно настоящему изобретению используют для гофрирования листа материала. Например, такой лист может представлять собой лист гомогенизированного табачного материала. Для гофрирования листа устройство содержит первый и второй валики, между которыми происходит гофрирование листа. Лист материала вставляют между первым валиком и вторым валиком с целью гофрирования листа, т.е. с целью выполнения на нем гофров в соответствии с заданным рисунком. Лист материала вставляют между двумя валиками вдоль его продольного направления.

Гофры согласно заданному рисунку выполняют посредством гребней, выполненных на внешней поверхности, именуемой далее первой поверхностью, первого валика. Количество гребней обычно составляет больше одного, и они образуют первое множество.

Гребни могут быть также выполнены на внешней поверхности второго основного валика, именуемой второй поверхностью, и они образуют второе множество гребней.

Предпочтительно, гребни первого или второго множества параллельны друг другу. Предпочтительно, гребни первого или второго множества проходят по окружности вокруг первой или второй поверхности.

Гребни первого или второго множества могут быть выполнены на всей внешней поверхности первого или второго валика или только на ее участке, при заданной ширине поверхности.

Каждый валик имеет ось вращения, вокруг которой данный валик (первый валик или второй валик) имеет возможность вращения. Первый или второй валик может иметь цилиндрическую форму. В этом случае ось вращения совпадает с осью цилиндра.

Гребни первого или второго множества могут быть перпендикулярны оси вращения, или они могут быть даже немного наклонены относительно нее.

Гребни первого или второго множества могут иметь постоянную величину шага.

Предпочтительно, гребни первого или второго множества имеют постоянную амплитуду на всем их протяжении, и, еще более предпочтительно, эта постоянная амплитуда является одинаковой для всех гребней на валике. Тем не менее, амплитуда гребней первого множества может отличаться от амплитуды гребней второго множества.

Предпочтительно, если как первый, так и второй валик содержит гребни, гребни первого и второго множества чередуются. Таким образом, при вставке листа материала между первым и вторым валиками, первое и второе множество гребней образуют гофры на обеих поверхностях листа. Гофры имеют определенный рисунок, который зависит, помимо всего прочего, от амплитуды первого и второго множества гребней и от их шага, а также от расстояния между первым и вторым валиками.

Первый валик может содержать гребни. Второй валик может не содержать гребней. Если лишь первый валик содержит гребни, то при вставке листа материала между первым и вторым валиками первое множество гребней образует гофры на одной из двух поверхностей листа. Гофры могут иметь заданный рисунок, который зависит, помимо всего прочего, от амплитуды первого множества гребней и от их шага, а также от расстояния между первым и вторым валиками.

Согласно настоящему изобретению, по меньшей мере тот участок поверхности первого валика, на котором выполнено первое множество гребней, предпочтительно выполнен из сравнительно «твердого» материала, тогда как по меньшей мере тот участок поверхности второго валика, на которой может быть, а может и не быть выполнено второе множество гребней, выполнен из «мягкого» материала. Твердость по меньшей мере участка материала, образующего первую поверхность, выше, чем твердость по меньшей мере участка материала, образующего вторую поверхность. Более предпочтительно, вся первая поверхность выполнена из материала с более высокой твердостью, чем у материала, образующего всю вторую поверхность. Материал, образующий первую или вторую поверхность, не обязательно должен находиться повсюду на этой поверхности, и на первой или на второй поверхности могут быть образованы участки из других материалов.

«Твердость» представляет собой показатель того, насколько стойкими являются различные виды твердых тел к постоянному изменению формы при приложении сжимающего усилия.

Сочетание гофрированного первого валика и гладкого и более мягкого опорного второго валика обеспечивает преимущество, состоящее в создании на листе линий сгиба, которые способствуют сжатию материала для его преобразования из листовой формы в стержнеобразную форму с одновременным предотвращением чрезмерного растяжения и повреждения гофрируемого материала. Такой мягкий материал на по меньшей мере участке поверхности второго валика способствует тому, что лист материала рассеивает по меньшей мере часть механического давления, прикладываемого гребнями первого валика во время процесса гофрирования. Гребни первого валика могут образовывать устойчивые линии сгиба в листе материала.

Отсутствие или лишь минимальное наличие чрезмерного растяжения материала дает возможность обеспечения того, чтобы лист материала не разрывался на мелкие части или разрывался лишь в минимальной степени, благодаря фиксации минимальной толщины листа. Минимальная толщина листа определяется минимальным расстоянием между первым и вторым валиками. Например, если второй валик содержит гладкую поверхность без гребней, минимальное расстояние представляет собой расстояние между вершиной гребня первого валика и плоской поверхностью второго валика. Фиксация этого минимального расстояния на уровне, превышающем конкретное пороговое значение, при котором материал листа становится хрупким и склонным к разрыву на мелкие части, обеспечивает возможность дополнительной минимизации эффекта выброса.

Предпочтительно, толщина листа составляет от приблизительно 0,15 миллиметра до приблизительно 0,4 миллиметра. Более предпочтительно, она составляет от приблизительно 0,18 миллиметра до 0,3 миллиметра. Более предпочтительно, она составляет приблизительно 0,2 миллиметра.

Предпочтительно, участок первой поверхности первого валика, имеющий более высокую твердость, чем участок второй поверхности второго валика, выполнен из металла. Металл, образующий первую поверхность, может представлять собой сталь. Предпочтительно, первое множество гребней также выполнено из стали. Предпочтительно, вся первая поверхность выполнена из металла.

Предпочтительно, участок второй поверхности второго валика выполнен из резины. Более предпочтительно, вся вторая поверхность выполнена из резины. Значительное различие в твердости между по меньшей мере участками поверхности двух валиков обеспечивает возможность надежного гофрирования листа материала. Например, резина состоит из полиуретана или содержит его.

Предпочтительно, вторая поверхность второго валика содержит участок, выполненный из металла, и участок, выполненный из резины. Вторая поверхность не обязательно должна быть выполнена из одного и того же материала.

Предпочтительно, способ включает этап, на котором покрывают второй валик первым слоем, материал которого имеет первую твердость, и указанный первый слой покрывают вторым слоем, материал которого имеет вторую твердость. Когда первый валик, содержащий первое множество гребней, нажимает на лист материала, который, в свою очередь, прижимается ко второму валику, это прижатие способно создавать линии сгиба или сжатые области на листе. Участки листа, содержащие линии сгиба, являются более тонкими по сравнению с общей толщиной листа. Небольшие выпуклости, смежные с этими линиями изгиба, могут быть созданы в результате деформации менее твердой поверхности второго валика под давлением, прикладываемым гребнями к листу. Деформация передается на сжимаемый лист, находящийся в контакте со второй поверхностью, так что образуются выпуклости. Если верхний слой тверже, чем нижележащий слой, то выпуклость, образуемая нажимающими гребнями первого валика, может в результате оказаться менее локализованной. Вторая поверхность второго валика может быть изготовлена из более чем двух слоев материала, имеющих разную твердость, причем каждый слой имеет определенную твердость с тем, чтобы создавать различные формы сжатия на листовом материале, сжимаемом во время процесса гофрирования.

Предпочтительно, второй валик имеет гладкую вторую поверхность. Предпочтительно, вторая поверхность, т.е. внешняя поверхность второго валика, не содержит гребней. Таким образом, обеспечивается возможность сочетания мягкого гофрирования листа материала с жестким гофрированием, осуществляемым первым валиком, и в результате обеспечивается возможность содействия уменьшению или предотвращению повреждения листа материала во время процесса гофрирования. Предпочтительно, возможна фиксация минимального расстояния между вершинами гребней первого валика, имеющего гофрирующий рисунок, и плоской поверхностью второго валика, и, следовательно, фиксация минимальной толщины листа после гофрирования.

Предпочтительно, второй валик содержит множество спиральных гребней. Указанное множество спиральных гребней может быть образовано слоем материала, обернутого вокруг второй поверхности. Например, вторая поверхность может быть изготовлена из двух материалов: первого материала со сравнительно высокой твердостью (такого как сталь) и второго материала с более низкой твердостью (такого как резина), выполненных в виде спиральных полос по окружности второго валика, с тем, чтобы создать наклонные полосы менее гофрированного (или даже негофрированного) листа после гофрирования. Такой вариант осуществления обеспечивает возможность упрочнения листа для дальнейших производственных процессов, поскольку менее гофрированные (или негофрированные) полосы не могут снизить прочность на разрыв листа перед гофрированием. Такие менее текстурированные полосы способны обеспечивать функцию прикрепления для мелких частей, образующихся при разрыве, если лист, такой как гомогенизированный табачный лист, чрезмерно гофрирован. Таким образом обеспечивается еще более мягкий процесс гофрирования, поскольку материал между гребнями гофрируется меньше. Спиральная структура менее гофрированных областей между выступами обеспечивает возможность эффективного связывания мелких частей, которые были случайно отделены от листа материала и способны вызвать нежелательный эффект выброса. Эти области негофрированного или менее гофрированного материала в листе удерживают или закрепляют другие гофрированные участки листа, включая участки, которые в противном случае, т.е. при применении обычных валиков для гофрирования, могли бы быть или были бы разорваны на мелкие части. Такие нежелательные мелкие части, образовавшиеся в результате разрыва, при собирании и сжатии листа в виде стержня или палочки и вставки в курительное изделие перемещаются внутри курительного изделия, что известно в данной области техники как эффект «выброса» и ухудшает ощущения пользователей от курения. Следовательно, согласно настоящему изобретению, гофрирование осуществляется таким образом, что одновременно с поддержанием высокой прочности на разрыв предотвращается образование подвижных выбрасываемых клочков и достигается повышенная стабильность продукта. В частности, обеспечивается возможность повышения сопротивление выбросу по меньшей мере приблизительно на 30 процентов, предпочтительно по меньшей мере приблизительно на 40 процентов, более предпочтительно приблизительно на 50 процентов.

Предпочтительно, лист материала представляет собой одно из следующего: гомогенизированный табачный лист, пластмассовый лист и лист, содержащий целлюлозу. Лист может быть обработан с высокой скоростью в процессе гофрирования с обеспечением повышенной стабильности продукта, в частности, при использовании высоких скоростей гофрирования.

Предпочтительно, собирают гофрированный лист материала и выполняют стержень с использованием собранного гофрированного листа материала. Целевые гофры гофрированного листа образуют множество каналов в стержнеобразном компоненте. В частности, после выполнения стержня предпочтительно осуществляют обертывание стержня. Стержень имеет повышенную стабильность, в частности, при высоких скоростях гофрирования.

Предпочтительно, способ включает этап, на котором разрезают непрерывный стержень на множество стержнеобразных компонентов, из которых каждый стержнеобразный компонент содержит собранный гофрированный лист, выполненный из отрезанной части гофрированного листа, и целевые гофры гофрированного листа образуют множество каналов в стержнеобразном компоненте.

Предпочтительно, твердость участка поверхности первого валика составляет от приблизительно 48 по шкале С Роквелла до приблизительно 58 по шкале С Роквелла. Более предпочтительно, твердость участка поверхности первого валика составляет от приблизительно 50 по шкале С Роквелла до приблизительно 54 по шкале С Роквелла. Испытания на твердость методом вдавливания используются в машиностроении для определения твердости материала по отношению к деформации. Существует несколько таких испытаний, в которых испытуемый материал подвергают вдавливанию до тех пор, пока не будет образована вмятина; эти испытания могут проводиться по макроскопической или микроскопической шкале. Шкала твердости по Роквеллу основана на твердости материала на вдавливание. С помощью испытаний на твердость по Роквеллу определяют твердость путем измерения глубины проникновения индентора под большой нагрузкой по сравнению с проникновением, осуществляемым под действием предварительной нагрузки. Существуют разные шкалы, которые обозначаются одной соответствующей буквой и в которых используются разные нагрузки или инденторы. Результатом является безразмерное число, указываемое с добавлением HRA, HRB, HRC и т.д., где последняя буква показывает соответствующую шкалу по Роквеллу.Определение твердости материала по Роквеллу включает приложение низкой нагрузки с последующим приложением высокой нагрузки. Низкая нагрузка устанавливает нулевое положение. Высокую нагрузку прикладывают и затем снимают при сохранении низкой нагрузки. Глубину проникновения от нулевого отсчета измеряют по шкале, на которой более жесткий материал показывает более высокое число твердости. Иначе говоря, глубина проникновения и твердость обратно пропорциональны. Основным преимуществом метода определения твердости по Роквеллу является его способность напрямую отображать значения твердости и таким образом избегать утомительных вычислений, присущих другим методикам измерения твердости.

Ниже приведено уравнение H R=N − d s {\displaystyle HR=N-{\frac {d}{s}}}  H

H твердости по Роквеллу, где d - глубина (от нулевой нагрузочной точки) и N и s - масштабные факторы, которые зависят от шкалы, используемой в испытаниях (см. следующий раздел).

твердости по Роквеллу, где d - глубина (от нулевой нагрузочной точки) и N и s - масштабные факторы, которые зависят от шкалы, используемой в испытаниях (см. следующий раздел).

Существует несколько альтернативных шкал. Они выражают твердость в виде произвольного безразмерного числа. Правильно указанная твердость по Роквеллу содержит число твердости, за которым следует «HR» (твердость по Роквеллу), после чего следует еще одна буква, которая указывает конкретную шкалу по Роквеллу. Например, 60 HRB показывает, что образец имеет показание твердости 60 по шкале B.

При испытании «твердых» материалов, таких как твердый литейный чугун и многие стальные сплавы, используют 120-градусный алмазный конусный индентор с нагрузкой до 150 килограмм, и твердость считывается по шкале «C». В испытаниях по Роквеллу используют две нагрузки, прикладываемые непосредственно одна после другой. Первую нагрузку, известную как «низкая» нагрузка и составляющую 10 килограмм, прикладывают к образцу для поддержки размещения интендора и устранения влияния каких-либо неровностей поверхности на испытание. По существу, низкая нагрузка создает равномерно профилированную поверхность для приложения к ней высокой нагрузки. Разница в глубине вдавливания между низкой и высокой нагрузками соответствует числу твердости по Роквеллу.

Первый валик имеет поверхность, которая предпочтительно выполнена из сравнительно «твердого» материала, твердость которого измеряется в соответствии со шкалой «C».

Предпочтительно, твердость участка поверхности второго валика составляет от приблизительно 70 до приблизительно 94 по шкале A Шора при 25 градусах по Цельсию. Более предпочтительно, твердость участка поверхности второго валика составляет от приблизительно 75 до приблизительно 90 по шкале A Шора при 25 градусах по Цельсию; еще более предпочтительно, твердость участка поверхности второго валика составляет от приблизительно 79 до приблизительно 84 по шкале A Шора при 25 градусах по Цельсию. Твердость по Шору является еще одним показателем твердости материала. Ее измеряют с помощью дюрометра. Дюрометр обычно используют в качестве измерителя твердости полимеров, эластомеров и резин.

Существует несколько шкал дюрометра, используемых для материалов с разными свойствами. Двумя наиболее распространенными шкалами, использующими несколько отличающиеся системы измерения, являются шкалы типа A и типа D по стандарту ASTM D2240. Шкала A предназначена для более мягких пластмасс, в то время как шкала D предназначена для более твердых пластмасс. Каждая шкала показывает в качестве результата значение от 0 до 100, причем более высокие значения соответствуют более твердому материалу.

Дюрометр, как и многие другие инструменты для испытаний на твердость, измеряет глубину вмятины, созданной в материале с помощью заданного усилия на стандартизованном прижимном основании. Эта глубина зависит от твердости материала, его вязкоупругих свойств, формы нажимной ножки и продолжительности испытания. Дюрометры ASTM D2240 обеспечивают возможность измерения начальной твердости или твердости на вдавливание по истечении заданного периода времени. Основное испытание требует стабильного, без ударов, приложения усилия и измерения твердости (глубины вмятины). Если требуется определение твердости с выдержкой по времени, то прикладывают силу в течение нужного времени, а затем считывают показание.

Испытуемый материал должен иметь толщину по меньшей мере 6,4 мм (0,25 дюйма).

Второй валик является довольно «мягким», и предпочтительно используется соответствующая шкала.

Предпочтительно, поверхность первого валика имеет участок, который является по меньшей мере в два раза более твердым, чем участок поверхности второго валика. Более предпочтительно, указанный участок поверхности первого валика является по меньшей мере в 10 раз, предпочтительно в 100 раз, еще более предпочтительно в 200 раз более твердым, чем указанный участок поверхности второго валика.

Предпочтительно, способ включает этап, на котором выбирают расстояние между первым и вторым валиками в зависимости от материала листа. Как упоминалось выше, расстояние между валиками определяет, помимо всего прочего, минимальную толщину листа после гофрирования. Эта минимальная толщина может быть выбрана в зависимости от материала, образующего лист, который может выдерживать разные напряжения.

Настоящее изобретение будет далее описано исключительно на примерах со ссылками на сопроводительные чертежи, на которых:

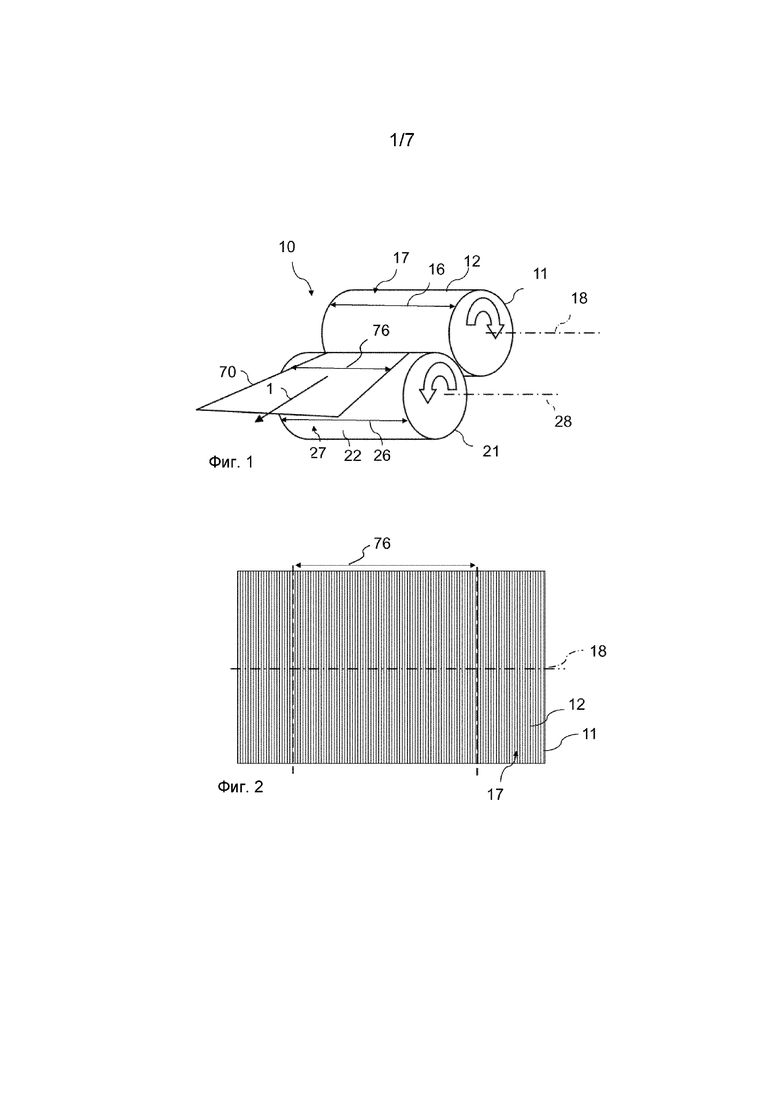

на фиг. 1 показан изометрический вид устройства, имеющего два основных валика и предварительный гофрирующий валик, между которыми осуществляется обработка листа материала согласно настоящему изобретению;

на фиг. 2 показано двумерное изображение поверхности валика, имеющей рисунок в виде гребней и впадин, используемый в способе согласно настоящему изобретению;

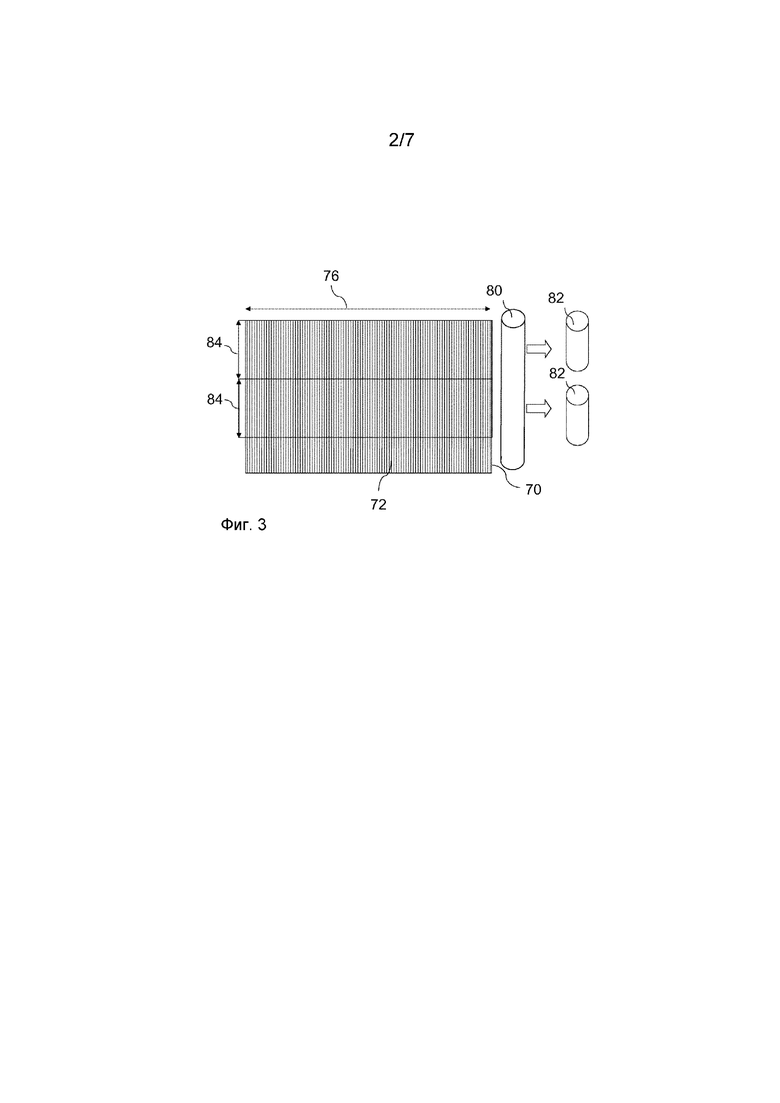

на фиг. 3 показан схематичный вид сверху гофрированного листа согласно настоящему изобретению, а также показано его собирание и выполнение стержня и палочек;

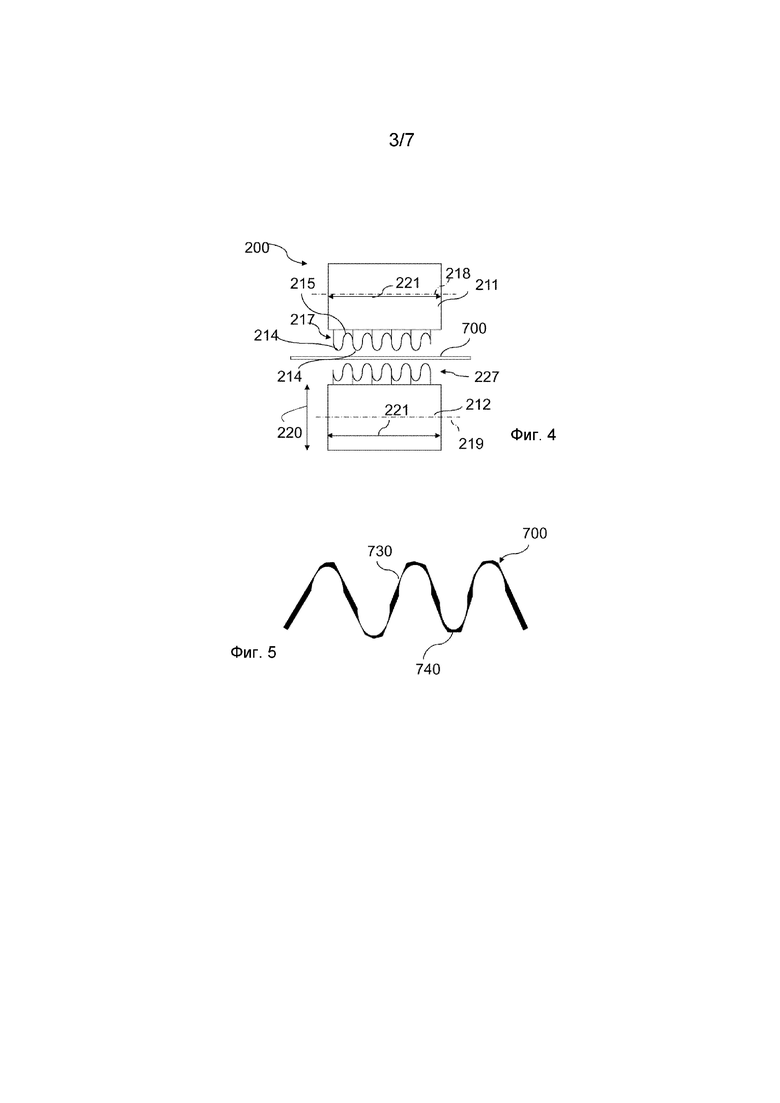

на фиг. 4 показаны два обычных гофрирующих валика;

на фиг. 5 показан гофрированный лист материала, обработанный обычными гофрирующими валиками по фиг. 4 и содержащий чрезмерно растянутые области, подверженные разрыву на мелкие части;

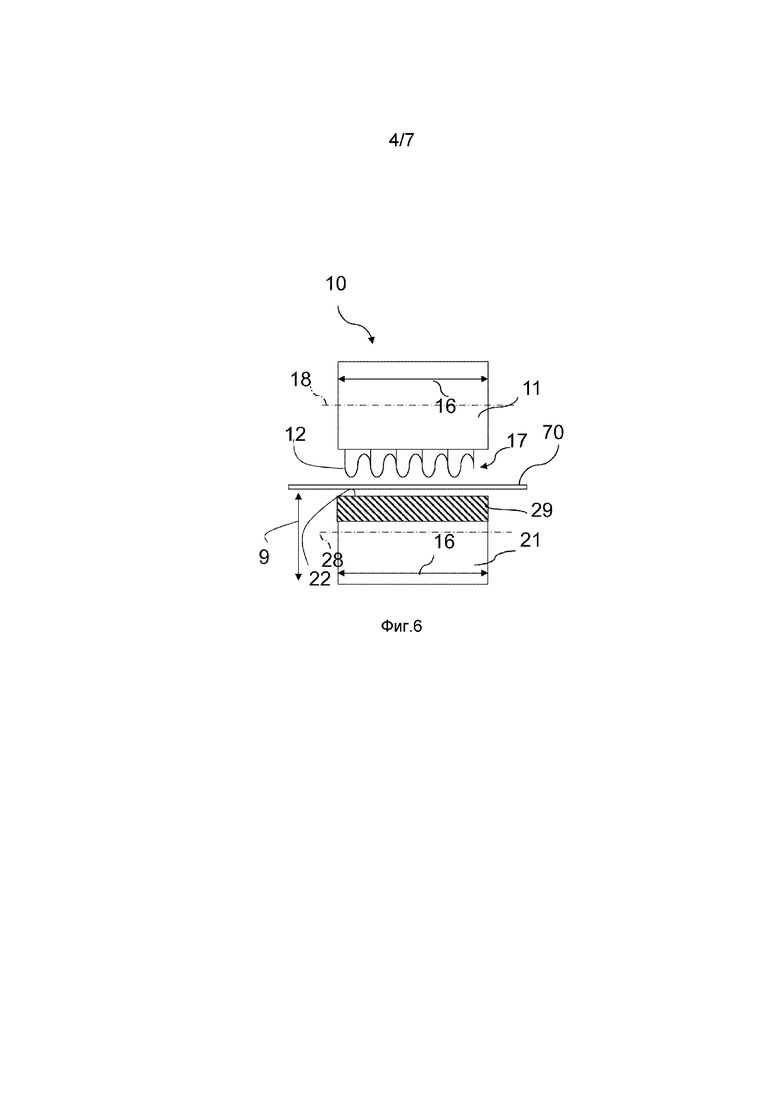

на фиг. 6 показаны рельефный гофрирующий валик и опорный валик, содержащий гладкую и мягкую поверхность, согласно варианту осуществления настоящего изобретения;

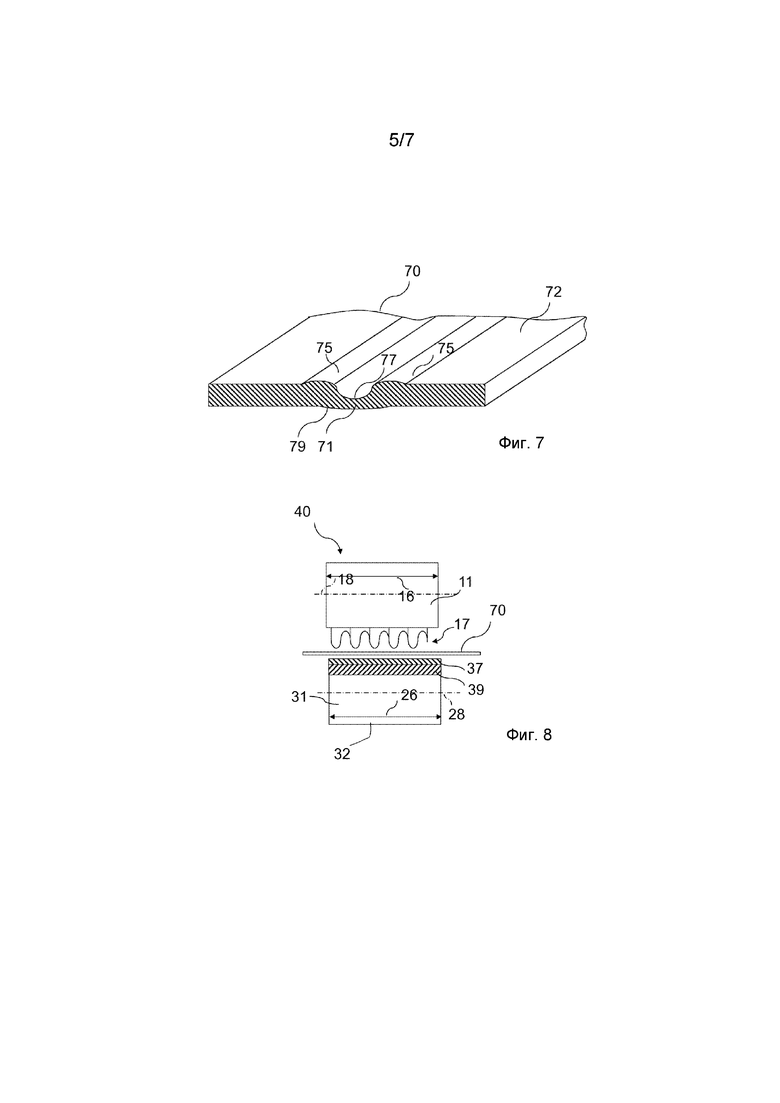

на фиг. 7 показан фрагмент листа материала, гофрированного с помощью комбинации гофрированного и гладкого валиков согласно настоящему изобретению;

на фиг. 8 показан рельефный гофрирующий валик и опорный валик, содержащий гладкую и мягкую поверхность, состоящую из двух мягких поверхностных слоев, согласно варианту осуществления настоящего изобретения;

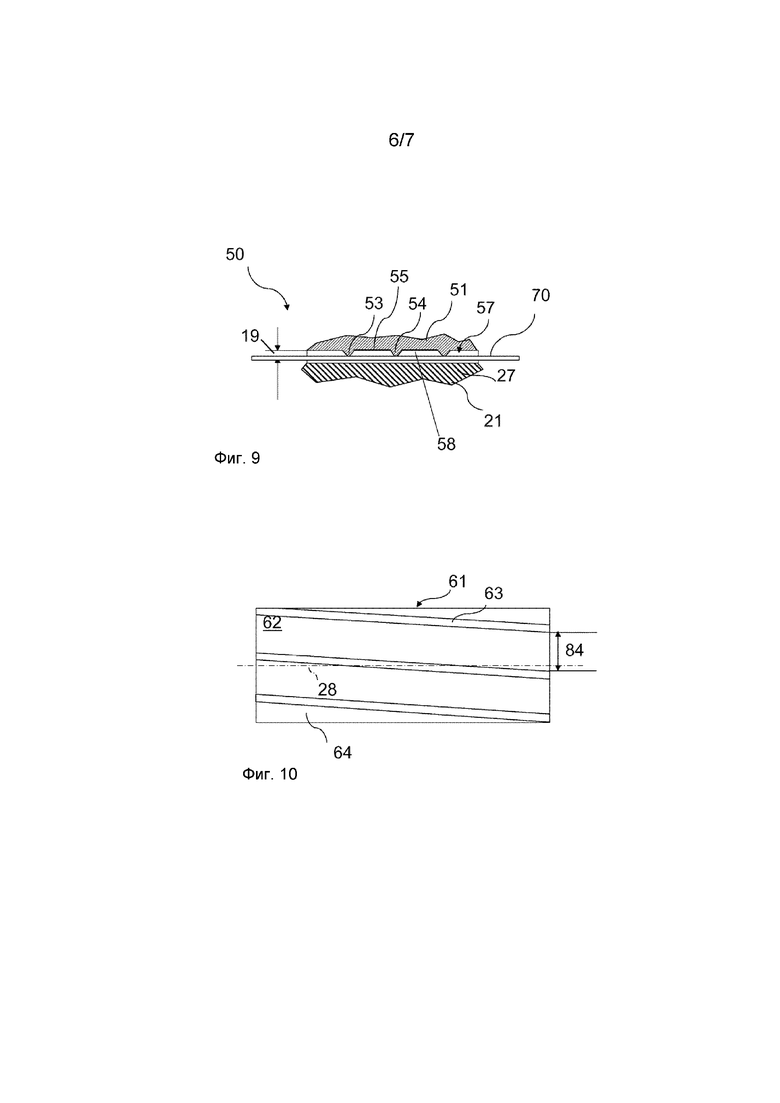

на фиг. 9 показан фрагмент рельефного гофрирующего валика и опорного валика, содержащего гладкую и мягкую поверхность, согласно варианту осуществления настоящего изобретения;

на фиг. 10 показан опорный валик, содержащий гладкую поверхность со спиральными мягкими и твердыми полосами; и

на фиг. 11 показана блок-схема способа гофрирования листа материала согласно настоящему изобретению.

Для целей сравнения, на фиг. 4 и 5 показано устройство 200, выполненное согласно известному уровню техники для гофрирования листа материала 70, и гофрированный лист материала. На фиг. 4 показан частичный вид двух обращенных друг к другу гофрирующих валиков 211, 212, содержащих чередующиеся гофры 217, 227 (изображенные с увеличением для ясности) на виде сбоку. Каждый валик 211, 212 вращается вокруг соответствующей оси 218, 219. Оба валика 211, 221 имеют одинаковые диаметр 220 и ширину 221. Каждый валик 211, 212 содержит обычный рисунок в виде выступов и впадин в качестве гофров 217, 227. Гофры или рисунок 217, 227 в виде выступов и впадин состоят из окружных гребней, каждый из которых определяет амплитуду гребня. Гребни первого и второго валиков имеют одинаковые амплитуду и шаг. Кроме того, каждый гребень гофров 217, 227 содержит верхний участок или вершину 214, и между двумя смежными гребнями расположена вогнутая впадина 215.

На фиг. 5 показан гофрированный лист 700 материала, обработанного обычными гофрирующими валиками 211, 212 устройства 200, выполненного согласно уровню техники, как показано на фиг. 4. Гофрированный лист 700 содержит чрезмерно растянутые области 730, 740, подверженные разрыву на мелкие части. Как видно на чертежах, чрезмерно растянутые области 730, 740 являются крайне тонкими по сравнению с другими областями листа 700.

В зависимости от природы материала листа 700, такие чрезмерно растянутые области 730, 740 могут быть, а могут и не быть по существу локализованными, и они обычно образуются в областях, соответствующих местонахождению вершин 214 гребней.

Эти крайне тонкие/чрезмерно растянутые области 730, 740 могут создавать линии сгиба в листе 700 на верхней и нижней поверхностях гофрированного листа, как показано на фиг. 5. Эти крайне тонкие линии сгиба, тонкие по сравнению с общей толщиной листа 700, представляют собой слабые участки, по которым может происходить надрыв при дальнейшей обработке в случае натяжения материала, что приводит к разрыву на мелкие части участков листа 700 и, как следствие, к образованию подвижных мелких частей в материале стержня (эффект «выброса»), что создает неприятные ощущения у пользователя при использовании конечного продукта, такого как генерирующее аэрозоль изделие (не показано на чертежах), выполненное с использованием гофрированного листа 700.

Обратимся теперь к фиг. 1, на котором показан изометрический вид первого варианта осуществления устройства 10 для гофрирования листа материала 70 согласно настоящему изобретению. Устройство 10 содержит первый и второй обращенные друг к другу гофрирующие валики 11, 21, между которыми обрабатывается лист 70 материала, имеющий ширину 76, согласно настоящему изобретению. Направление 1 перемещения листа 70 обозначено стрелкой 1 на фиг. 1.

Первый и второй обращенные друг к другу валики 11, 21 имеют первую и вторую оси 18, 28 вращения соответственно. Поверхность 12 первого валика 11 оснащена гофрами 17 (не видны на фиг. 1), образующими рисунок в виде гребней и впадин, который содержит по существу окружные гребни на поверхности 12 первого валика 11. Окружные гребни могут быть перпендикулярны осям 18, 28 вращения, или они могут быть несколько наклонены. Оба валика 11, 21 имеют одинаковые диаметр 16 и ширину 9 (видны на фиг. 6).

Второй валик 21 имеет гладкую поверхность 22, которая является более мягкой, чем поверхность 12 первого валика 11, т.е. твердость материала, образующего вторую поверхность 22, ниже, чем твердость материала, образующего первую поверхность 12 первого валика. Обычно опорный валик 21 содержит по меньшей мере участок второй поверхности 22, изготовленной из резины.

Гофры 17 первого валика 11 являются симметричными или асимметричными.

Два валика 11, 21 используются для гофрирования листа материала 70, такого как гомогенизированный табачный лист, таким образом, чтобы предотвращалось чрезмерное гофрирование листа 70.

Как можно видеть на фиг. 2, на котором первый валик 11 изображен для ясности в виде двумерной области, первая поверхность 12 валика 11 имеет в качестве гофров 17 обычный рисунок в виде гребней и впадин. Рисунок 17 в виде гребней и впадин содержит окружные гребни, и каждый гребень определяет амплитуду гребня. Гребни могут быть ориентированы перпендикулярно оси 18 вращения, или они могут быть несколько наклонены, например, не более чем на 10°.

Гофрирование на листе 70 характеризуется, помимо всего прочего, количеством линий гофрирующего рисунка основного гофрирующего валика 11, глубиной впадин и амплитудой гребней гофров 17.

На фиг. 6 показан еще один, более подробный, вид устройства 10 для гофрирования листа материала 70, содержащего первый и второй валики 11, 21 по фиг. 1. Предпочтительно, первый валик 11 выполнен из стали, в то время как второй валик также имеет стальную сердцевину, поверхность которой покрыта слоем мягкого материала, например резины.

Например, второй валик 21 может быть изготовлен из по меньшей мере одного слоя 29 резины или мягкого материала вокруг твердого сердечника, например стального (слой 29 является окружным, однако для ясности показана лишь его часть). Такая по меньшей мере одна мягкая поверхность способствует тому, чтобы лист 70 рассеивал часть механического давления гребней первого гофрирующего валика 11, нажимающего на лист, и таким образом она в еще большей степени способствует тому, чтобы лист 70 не повреждался при гофрировании.

Например, мягкий слой 29 может иметь один слой резины, предпочтительно полиуретана, с твердостью приблизительно 82 ± 2 по шкале А Шора.

На фиг. 8 показан вариант устройства с гофрирующими валиками, обозначенного цифрой 40. Элементы, имеющие функции, аналогичные тем, которые описаны со ссылкой на устройство 10, обозначены одинаковыми ссылочными номерами. Устройство 40 содержит первый и второй валики 11, 31. Первый валик 11 является по существу идентичным первому валику, описанному со ссылкой на устройство 10. Второй валик 31 содержит гладкую и мягкую вторую поверхность 32 согласно настоящему изобретению. Гладкая и мягкая поверхность 32 второго валика 31 состоит из двух мягких поверхностных слоев 37, 39, расположенных один поверх другого.

Гладкая поверхность 32 опорного валика 31 может быть изготовлена из более чем двух слоев мягкого материала, такого как резина, каждый из которых имеет определенную твердость для того, чтобы создавать разные формы сжатия на сжимаемом материале.

Разумеется, резина в качестве мягкого материала на второй поверхности 32 второго валика 31 в целом может быть заменена другим подходящим мягким материалом. Поверхность первого валика 11 с гофрами 17, состоящими из гребней и впадин, изготовлена из материала, более жесткого или столь же жесткого, что и поверхность 32 второго валика 31.

Третий вариант осуществления устройства 50 для гофрирования листа 70 изображен на фиг. 9. На фиг. 9 показана лишь часть устройства. Устройство 50 содержит первый и второй валики 51, 21 для гофрирования листа 70. Второй валик 21 идентичен второму валику первого варианта осуществления устройства 10. Тем не менее, он может также быть идентичен второму валику 31 второго варианта осуществления устройства 40. Второй валик 21 содержит плоскую гладкую поверхность 22, «мягкую» по сравнению с поверхностью первого валика.

Первый валик 51 содержит множество гребней 57. Первый и второй смежные гребни указанного множества обозначены через 53 и 54. Между двумя смежными гребнями 53, 54 расположена впадина 55. Впадина 55 содержит плоскую поверхность 58. Амплитуда 19 гребней 53, 54 выбрана таким образом, чтобы она была ниже, чем минимальная толщина листа 70, при которой лист становится хрупким. Таким образом, во время гофрирования лист 70 упирается или контактирует с плоскими участками 58 во впадинах 55 первого гофрирующего валика 51, так что предотвращается риск разрезания листа 70 или достижения толщины листа 70, меньшей минимально допустимой толщины. Например, максимальная амплитуда 19 гребней 53, 54 может составлять приблизительно 0,1 миллиметра, если лист 70 изготовлен из гомогенизированного табачного материала с обычной толщиной приблизительно 0,2 миллиметра. Разумеется, размеры могут варьироваться.

На фиг. 10 изображен другой вариант осуществления второго валика 61 или гофрирующей пары валиков. Этот второй валик может использоваться в любом из вышеописанных устройств 10, 40, 50. Второй валик 61 имеет поверхность 62, которая содержит две спиральных полосы 63, 64, содержащих разные материалы. Первый материал с высокой твердостью, например металл, такой как сталь, и второй материал с более низкой твердостью, чем твердость первого материала, такой как резина, применены в спиральных полосах вокруг опорного валика 21, чтобы создать наклонные полосы из менее гофрированного или даже негофрированного материала в гофрированном листе. Спиральные полосы 63 из более жесткого материала действуют как спиральные гребни между спиральными лентами 64 из более мягкого материала.

Такая конструкция обеспечивает возможность упрочнения листа материала для дальнейших производственных процессов, поскольку менее гофрированные или негофрированные полосы в листе будут сохранять свою прочность на разрыв листа перед гофрированием. Такие менее текстурированные полосы способны обеспечивать функцию прикрепления для мелких частей, образующихся при разрыве, если лист материала чрезмерно гофрирован во время процесса гофрирования.

Спиральные полосы могут быть расположены таким образом, чтобы расстояние между полосами 63, 64 не превышало длину 84 готовой палочки (фиг. 3). Спиральные полосы в листе способны ограничивать отделение мелких частей или фрагментов материала в генерирующих аэрозоль изделиях. Фактически, поскольку указанный промежуток предпочтительно меньше, чем длина 84 палочки, будет обеспечена полоса менее гофрированного или негофрированного листа материала в палочке, действующая как закрепляющий участок для любых мелких частей, образующихся при разрыве, связывая материал в палочке.

Такая комбинация создает линии сгиба с одновременным гофрированием листа 70 таким образом, чтобы способствовать сжатию материала для его преобразования из листовой формы в форму стержня, и с предотвращением чрезмерного растяжения и повреждения материала гофрируемого листа 70.

Диаметр первого или второго гофрирующего валика согласно любому из вышеуказанных вариантов осуществления составляет от приблизительно 25 сантиметров до приблизительно 40 сантиметров, и скорость листа 70 при достижении им валиков составляет от приблизительно 100 метров в минуту до приблизительно 300 метров в минуту, так что угловая скорость валиков обычно составляет от приблизительно 80 оборотов в минуту (об./мин.) до приблизительно 380 об./мин.

Предпочтительно, возможна фиксация минимального расстояния между вершинами гребней 17, 57 первого валика 11, 51, имеющего гребни и впадины, и гладкой поверхностью второго валика 21, 31, 61, и, таким образом, фиксация минимальной толщины листа 70 после гофрирования. Вследствие отсутствия чрезмерного растяжения материала листа 70, обеспечивается невозможность разрыва на мелкие части листа 70, благодаря фиксации указанной минимальной толщины на уровне, превышающем конкретное пороговое значение, при котором материал становится хрупким.

Лист 70 гофрируют в любом из устройств 10, 40, 50 следующим образом. Лист 70 перемещают на первом основном валике 11, 51 и затем подают между двумя основными валиками 11 или 51, 21, 31 или 61 для гофрирования.

Обычно лист 70 материала имеет толщину от приблизительно 0,1 миллиметра до приблизительно 0,3 миллиметра, и общая цель гофрирования заключается в создании линий сгиба, толщина которых составляет приблизительно половину или менее от обычной толщины пленки. На стандартном гофрирующем валике, таком как первый валик 11, гребни гофров 17 имеют колоколообразную форму, при этом общая высота каждого гребня составляет от приблизительно 0,4 миллиметра до приблизительно 1,5 миллиметра, общая ширина - от приблизительно 0,4 миллиметра до приблизительно 0,6 миллиметра, и расстояние между гребнями (шаг гребней) - от приблизительно 0,5 миллиметра до приблизительно 1 миллиметра.

Предпочтительно, лист материала 70 представляет собой гомогенизированный табачный лист (литой лист) или лист из полимолочной кислоты.

Вышеупомянутый способ изготовления гофрированного листа 70 материала для генерирующего аэрозоль изделия включает этап, на котором подают по существу непрерывный лист 70 материала к группе из первого и второго гофрирующих валиков.

Поверхность листа 70 имеет гофры, которые повторяют, например, гофры на поверхности валика 11 по фиг. 2 или валика 51 по фиг. 9, а также комбинацию гофров валика 11 или 51 и валика 61 по фиг. 10. Гофрированный лист 70 материала собирают и выполняют из него стержень 80 путем сгибания гофрированного листа 70 вокруг линий сгиба, созданных с помощью указанного процесса гофрирования. Целевые гофры гофрированного листа 70 образуют множество каналов в стержне 80. Стержень 80 затем обертывают и разрезают на палочки 82, имеющие длину 84 палочки.

На фиг. 3 показан схематичный вид сверху листа 70, имеющего гофрированную поверхность 72 согласно настоящему изобретению, причем показано собирание листа, выполнение стержня 80 и резка стержня 80 на палочки 82.

При прижатии листа 70 материала ко второму валику 21, 61 посредством первого гофрирующего валика 11, 51, имеющего гофры 17, 57 с рисунком в виде гребней и впадин, указанные гребни нажимают на лист 70 и создают линии сгиба, которые представляют собой линии сжатых областей материала, а не линии чрезмерно растянутых областей материала. В сжатых областях менее вероятен разрыв на мелкие части. Благодаря предотвращению разрыва на мелкие части, гофрирование согласно изобретению в намного большей степени обеспечивает стабильность продукта и приятные ощущения от курения, чем обычный процесс гофрирования.

На фиг. 7 показан подробный вид гофрированного листа 70 материала, который был гофрирован с помощью комбинации из гофрированного 11, 51 и гладкого 21, 31 валиков или спирального валика 61 согласно настоящему изобретению.

В результате процесса гофрирования листа 70 между гребнями и впадинами первого валика 11, 51, действующими на верхнюю поверхность листа 70, и гладкой и мягкой поверхностью второго валика 21, 31, 61, действующей на нижнюю поверхность листа 70, в поверхности 72 создаются линии 77 сгиба, лишь одна из которых изображена на фигуре и которые выполнены из сжатого материала 71 листа 70 и являются более тонкими, чем общая толщина листа 70.

Небольшие выпуклости 79 на тыльной стороне тонких линий 77 сгиба создаются в результате деформации мягкой поверхности второго валика 21, 31, 61 под давлением, прикладываемым гребнями к листу 70 и передаваемым посредством сжатого материала 71 на мягкую поверхность второго валика 21, 31, 61. На каждой стороне сжимаемого материала 71 под давлением могут образовываться другие небольшие выпуклости 75 материала, в зависимости от природы материала, в частности от того, каким образом внутри него распределяется сжатие в боковых направлениях, и от его способности к пластической деформации.

Благодаря своей сжатой природе, тонкие линии 77 сгиба являются более стойкими к надрыву, чем чрезмерно растянутые линии сгиба, созданные обычными гофрирующими валиками в обычном процессе гофрирования.

В случае варианта осуществления по фиг. 8, если верхний мягкий слой тверже, чем резиновый слой под ним, то выпуклость 79 будет менее локализована под прижимающим гребнем первого валика 11.

На фиг. 11 показана блок-схема способа гофрирования листа материала согласно настоящему изобретению.

На первом этапе 100 подают по существу непрерывный лист материала 70 к группе гофрирующих валиков в направлении 1 перемещения. Указанная группа валиков содержит первый валик 11, 51 и второй валик 21, 31, 61. Первый валик гофрирован по меньшей мере на его части по ширине. По меньшей мере участок поверхности второго валика выполнен из материала, твердость которого ниже, чем твердость поверхности первого валика.

На этапе 102 гофрируют по существу прерывный лист материала 70 с образованием гофрированного листа путем подачи по существу непрерывного листа между первым и вторым валиками в направлении перемещения листа таким образом, чтобы под действием гофров первого валика выполнялось множество по существу непрерывных целевых гофров на указанном по существу непрерывном листе.

На этапе 104 собирают гофрированный лист материала и на этапе 106 выполняют непрерывный стержень 80 с использованием указанного гофрированного листа материала. На этапе 108 обертывают непрерывный стержень, например, в сигаретную бумагу.

На этапе 100 разрезают обернутый непрерывный стержень 80 на множество стержнеобразных компонентов (палочек) 84, причем каждый стержнеобразный компонент имеет собранный гофрированный лист, образованный из отрезанной части гофрированного листа, и целевые гофры гофрированного листа образуют множество осевых каналов в стержнеобразном компоненте.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО МАТЕРИАЛА В ФОРМЕ ЛИСТОВ | 2018 |

|

RU2763209C2 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА ТАБАЧНОГО МАТЕРИАЛА В ФОРМЕ ЛИСТОВ | 2018 |

|

RU2757892C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА МАТЕРИАЛА | 2018 |

|

RU2757894C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА МАТЕРИАЛА | 2018 |

|

RU2765704C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РИФЛЕНОГО ПОЛОТНА | 2020 |

|

RU2820236C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГОФРИРОВАНИЯ ЛИСТА | 2020 |

|

RU2812695C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СТЕРЖНЯ ДЛЯ ИЗДЕЛИЯ, ГЕНЕРИРУЮЩЕГО АЭРОЗОЛЬ, ИЗ ЛИСТА МАТЕРИАЛА | 2018 |

|

RU2765706C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ПОЛОТНА | 2015 |

|

RU2711280C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СГИБАНИЯ ПОЛОТНА МАТЕРИАЛА | 2019 |

|

RU2776285C2 |

| НАГРЕВАЕМЫЕ ГЕНЕРИРУЮЩИЕ АЭРОЗОЛЬ ИЗДЕЛИЯ, СОДЕРЖАЩИЕ УСОВЕРШЕНСТВОВАННЫЕ СТЕРЖНИ | 2014 |

|

RU2672029C2 |

Изобретение относится к способу производства листового табачного материала для использования в генерирующем аэрозоль изделии, например таком, как сигарета или табакосодержащий продукт типа «нагреваемый без сжигания». Способ изготовления гофрированного листа материала для генерирующего аэрозоль изделия включает этапы, на которых: подают непрерывный лист материала к группе гофрирующих валиков в направлении перемещения, причем группа гофрирующих валиков содержит первый валик, имеющий первую поверхность и первое множество гребней по меньшей мере на части этой поверхности по ее ширине, и второй валик, имеющий вторую поверхность, по меньшей мере участок которой выполнен из материала, имеющего твердость ниже, чем твердость материала, образующего первую поверхность; гофрируют непрерывный лист материала для получения гофрированного листа путем подачи непрерывного листа между первым и вторым валиками в направлении перемещения листа таким образом, чтобы под действием первого множества гребней первого валика выполнялось множество гофров на непрерывном листе. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение стабильности конечного продукта при использовании высоких скоростей гофрирования. 13 з.п. ф-лы, 11 ил.

1. Способ изготовления гофрированного листа материала для генерирующего аэрозоль изделия, включающий этапы, на которых:

подают по существу непрерывный лист материала к группе гофрирующих валиков в направлении перемещения, причем группа гофрирующих валиков содержит первый валик, имеющий первую поверхность и первое множество гребней по меньшей мере на части этой поверхности по ее ширине, и второй валик, имеющий вторую поверхность, по меньшей мере участок которой выполнен из материала, имеющего твердость ниже, чем твердость материала, образующего первую поверхность;

гофрируют по существу непрерывный лист материала для получения гофрированного листа путем подачи по существу непрерывного листа между первым и вторым валиками в направлении перемещения листа таким образом, чтобы под действием первого множества гребней первого валика выполнялось множество гофров на по существу непрерывном листе.

2. Способ по п. 1, согласно которому участок первой поверхности первого валика выполнен из металла.

3. Способ по любому из пп. 1, 2, согласно которому участок второй поверхности второго валика выполнен из резины.

4. Способ по п. 3, согласно которому вторая поверхность второго валика содержит участок, выполненный из металла, и участок, выполненный из резины.

5. Способ по любому из пп. 1-4, включающий этап, на котором покрывают вторую поверхность второго валика первым слоем материала, имеющим первую твердость, и покрывают указанный первый слой вторым слоем материала, имеющим вторую твердость.

6. Способ по любому из пп. 1-5, согласно которому второй валик имеет гладкую вторую поверхность.

7. Способ по любому из пп. 1-6, согласно которому второй валик содержит множество спиральных гребней.

8. Способ по любому из пп. 1-7, согласно которому лист материала представляет собой одно из следующего: гомогенизированный табачный лист, пластмассовый лист и лист, содержащий целлюлозу.

9. Способ по любому из пп. 1-7, включающий этапы, на которых:

собирают гофрированный лист материала; и

формируют стержень с использованием собранного гофрированного листа материала.

10. Способ по п. 9, включающий этап, на котором:

обертывают стержень.

11. Способ по любому из пп. 9, 10, включающий этап, на котором:

разрезают непрерывный стержень на множество стержнеобразных компонентов, причем каждый стержнеобразный компонент содержит собранный гофрированный лист, сформированный из отрезанной части гофрированного листа, и гофры гофрированного листа образуют множество каналов в стержнеобразном компоненте.

12. Способ по любому из пп. 1-11, согласно которому твердость участка первой поверхности первого валика составляет от приблизительно 48 по шкале С Роквелла до приблизительно 58 по шкале С Роквелла.

13. Способ по любому из пп. 1-12, согласно которому твердость участка второй поверхности второго валика составляет от приблизительно 70 до приблизительно 94 по шкале А Шора при 25°C.

14. Способ по любому из пп. 1-13, включающий этап, на котором:

выбирают расстояние между первым и вторым валиками в зависимости от материала листа.

| Токарный резец | 1924 |

|

SU2016A1 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2570773C2 |

| Устройство для гофрирования листов целлюлозы в вискозном производстве | 1956 |

|

SU107536A1 |

| СТАНОК КАРУСЕЛЬНОГО ТИПА ДЛЯ ЭЛЕКТРИЧЕСКОЙ НАПАЙКИ КОНТАКТОВ | 1931 |

|

SU31518A1 |

| US 3173426 A1, 16.03.1965 | |||

| GB 1047166 A, 02.11.1966 | |||

| GB 1001813 A, 18.08.1965. | |||

Авторы

Даты

2021-08-19—Публикация

2018-04-13—Подача