ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к листу анизотропной электротехнической стали, обладающему превосходной адгезией покрытия. В частности, настоящее изобретение относится к листу анизотропной электротехнической стали, обладающему превосходной адгезией изоляционного покрытия даже без пленки форстерита. Приоритет испрашивается по заявке на патент Японии № 2019-005058, поданной 16 января 2019 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Листы анизотропной электротехнической стали представляют собой магнитно-мягкие материалы и используются главным образом в качестве материалов металлических сердечников для трансформаторов. Следовательно, для них требуются магнитные свойства, такие как свойства высокого намагничивания и низкие магнитные потери. К свойствам намагничивания относится магнитная индукция, возникающая при возбуждении сердечника. При увеличении магнитной индукции размеры сердечника могут быть уменьшены, что является выгодным с точки зрения устройства трансформаторов, а также с точки зрения затрат на производство трансформаторов.

[0003] Для того, чтобы улучшить магнитные свойства, необходимо управлять текстурой так, чтобы как можно больше зерен находилось в кристаллографической ориентации (ориентировке Госса), в которой плоскость {110} выставлена параллельно поверхности стального листа, а ось <100> совпадает с направлением прокатки. Для накопления кристаллографических ориентаций в ориентировке Госса обычной практикой является обеспечение наличия в стали тонкодисперсных выделений ингибиторов, таких как AlN, MnS и MnSe, чтобы управлять вторичной рекристаллизацией.

[0004] Магнитные потери представляют собой потери мощности, потребляемой в виде тепловой энергии, когда сердечник возбуждается переменным магнитным полем. С точки зрения энергосбережения магнитные потери должны быть как можно более низкими. Магнитная восприимчивость, толщина листа, натяжение пленки, количество примесей, удельное электрическое сопротивление, размер зерна, размер магнитного домена и т.п. влияют на уровень магнитных потерь. Даже теперь, когда разработаны различные технологии изготовления электротехнических стальных листов, продолжаются исследования и разработки, направленные на снижение магнитных потерь, с целью повышения энергоэффективности.

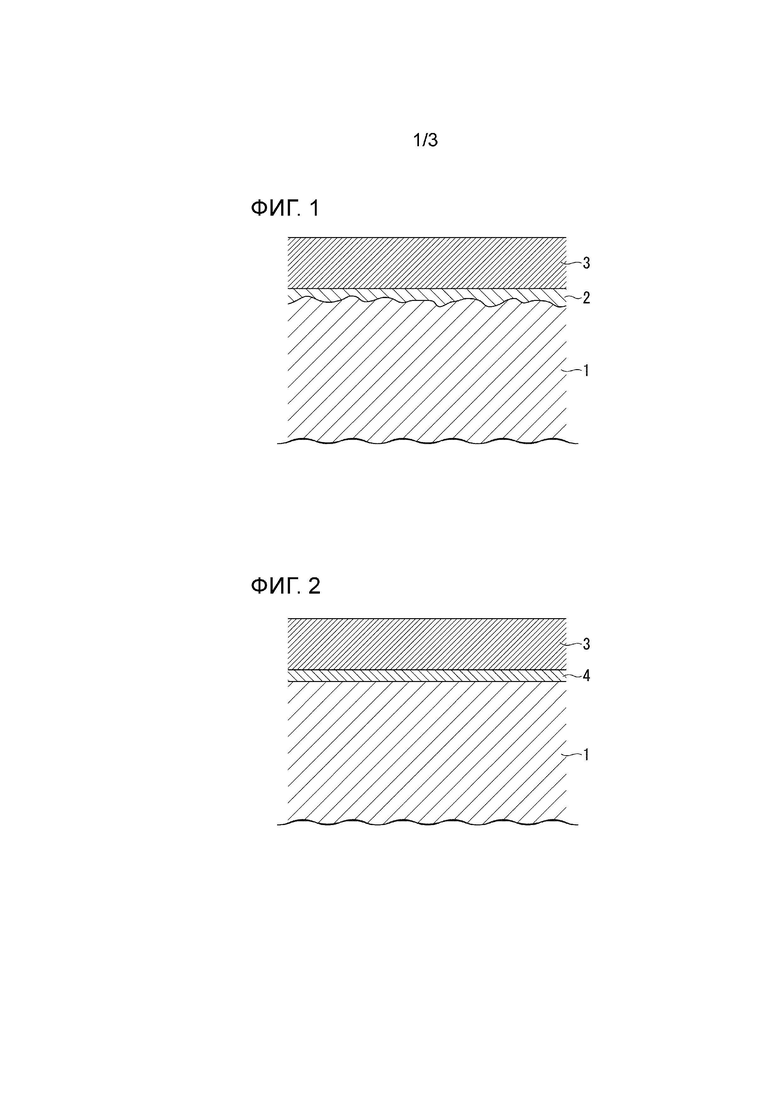

[0005] Другими свойствами, требуемыми у листов анизотропной электротехнической стали, являются свойства покрытия, формируемого на поверхности основного стального листа. Как правило, в листах анизотропной электротехнической стали, как показано на Фиг. 1, на основном стальном листе 1 формируется пленка 2 форстерита, состоящая в основном из Mg2SiO4 (форстерита), а на пленке 2 форстерита формируется изоляционное покрытие 3. Пленка форстерита и изоляционное покрытие выполняют функцию электрического изолирования поверхности основного стального листа и приложения натяжения к основному стальному листу для того, чтобы уменьшить магнитные потери. Пленка форстерита также содержит, в дополнение к Mg2SiO4, небольшое количество примесей и добавок, содержащихся в основном стальном листе и сепараторе отжига, а также в продуктах их реакции.

[0006] Для того, чтобы изоляционное покрытие проявляло изоляционные свойства и требуемое натяжение, изоляционное покрытие не должно отслаиваться от электротехнического стального листа. Следовательно, изоляционное покрытие должно иметь высокую адгезию покрытия. Однако нелегко одновременно увеличить прикладываемое к основному стальному листу натяжение и адгезию покрытия. Даже теперь продолжаются исследования и разработки для их одновременного улучшения.

[0007] Листы анизотропной электротехнической стали обычно производятся по следующей процедуре. Сляб кремнистой стали, содержащий 2,0-4,0 мас.% Si, подвергается горячей прокатке, затем стальной лист после горячей прокатки отжигается по мере необходимости, после чего отожженный стальной лист подвергается холодной прокатке один, два или более раз с промежуточным отжигом между ними, чтобы получить стальной лист с конечной толщиной. После этого стальной лист с конечной толщиной подвергается обезуглероживающему отжигу во влажной водородной атмосфере, чтобы способствовать первичной рекристаллизации в дополнение к обезуглероживанию и образованию оксидного слоя на поверхности стального листа.

[0008] Сепаратор отжига, содержащий MgO (оксид магния) в качестве главного компонента, наносится на стальной лист с оксидным слоем, высушивается, а затем стальной лист сматывается в рулон. Затем смотанный в рулон лист подвергается окончательному отжигу, чтобы способствовать вторичной рекристаллизации, и кристаллографические ориентации зерен выстраиваются в ориентировке Госса. Кроме того, MgO в сепараторе отжига реагирует с SiO2 (кремнеземом) в оксидном слое, образуя неорганическую пленку форстерита, состоящую главным образом из Mg2SiO4, на поверхности основного стального листа.

[0009] Затем стальной лист с пленкой форстерита подвергается рафинирующему отжигу, посредством чего примеси в основном стальном листе диффундируют наружу и удаляются. Кроме того, после выравнивающего отжига стального листа на поверхность стального листа с пленкой форстерита наносится раствор, главным образом состоящий, например, из фосфата и коллоидного кремнезема, и прокаливается для того, чтобы сформировать изоляционное покрытие. При этом между кристаллическим основным стальным листом и по существу аморфным изоляционным покрытием создается натяжение из-за различия в коэффициенте теплового расширения. Следовательно, изоляционное покрытие может упоминаться как создающее натяжение покрытие.

[0010] Граница раздела между пленкой форстерита, состоящей главным образом из Mg2SiO4 («2» на Фиг. 1), и стальным листом («1» на Фиг. 1) обычно имеет неоднородную неровную форму (см. Фиг. 1). Неровная граница раздела слегка понижает эффект уменьшения магнитных потерь из-за натяжения. Поскольку магнитные потери уменьшаются при сглаживании границы раздела, на сегодняшний день были выполнены следующие разработки.

[0011] Патентный документ 1 раскрывает способ производства, в котором пленка форстерита удаляется таким способом, как травление, и поверхность стального листа сглаживается химическим или электролитическим полированием. Однако в способе производства по патентному документу 1 может быть трудно обеспечить адгезию изоляционного покрытия к поверхности основного стального листа.

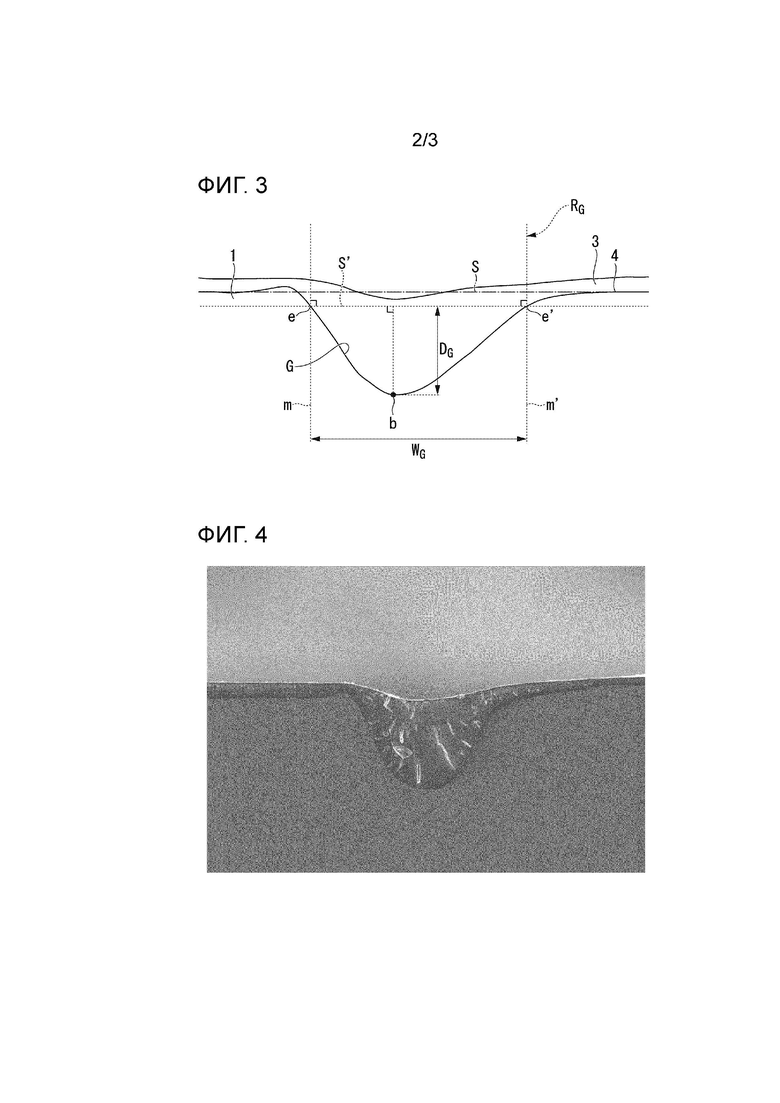

[0012] Поэтому для того, чтобы улучшить адгезию изоляционного покрытия к сглаженной поверхности стального листа, как показано на Фиг. 2, было предложено формировать промежуточный слой 4 (или грунтовочную пленку) между основным стальным листом и изоляционным покрытием. Грунтовочная пленка, раскрытая в патентном документе 2 и формируемая путем нанесения водного раствора фосфата или силиката щелочного металла, также является эффективной для адгезии покрытия. В качестве более эффективного способа патентный документ 3 раскрывает способ, в котором стальной лист отжигается в конкретной атмосфере перед формированием изоляционного покрытия и в качестве промежуточного слоя на поверхности стального листа образуется внешне окисленный слой кремнезема.

[0013] Адгезия покрытия может быть улучшена путем формирования такого промежуточного слоя, но поскольку дополнительно требуется крупномасштабное оборудование, такое как оборудование для электролитической обработки и оборудование для сухого покрытия, может быть трудно обеспечить площадку для него, и производственные затраты могут увеличиться.

[0014] Патентные документы 4-6 раскрывают методы, в которых при формировании на стальном листе изоляционного покрытия, содержащего кислую органическую смолу в качестве главного компонента, которое по существу не содержит хрома, между стальным листом и изоляционным покрытием формируется слой фосфорсодержащего соединения (слой, состоящий из FePO4, Fe3(PO4)2, FeHPO4, Fe(H2PO4)2, Zn2Fe(PO4)2, Zn3(PO4)2 и их гидратов, или слой, состоящий из фосфата Mg, Ca и Al, имеющий толщину 10-200 нм), чтобы улучшить внешний вид и адгезию изоляционного покрытия.

[0015] С другой стороны, способ управления магнитными доменами (который разделяет 180-градусные магнитные домены), в котором ширина 180-градусных магнитных доменов уменьшается путем формирования частей с напряжением деформации и частей канавки, проходящих в направлении, пересекающем направление прокатки, с заданными интервалами в направлении прокатки, известен в качестве способа уменьшения аномальных потерь на вихревые токи, которые являются одним из типов магнитных потерь. В способе формирования напряжения деформации используется эффект измельчения 180-градусных магнитных доменов обратного магнитного домена, который образуется в деформированной части. Типичным способом является способ, который использует ударную волну или быстрый нагрев облучением лучом лазера. В этом способе форма поверхности облученной части практически не изменяется. С другой стороны, способ формирования канавки использует эффект размагничивающего поля благодаря магнитному полюсу, образующемуся в боковой стенке канавки. Таким образом, управление магнитными доменами подразделяется на управление типа приложения деформации и управление типа формирования канавки. Например, патентный документ 7 раскрывает метод формирования канавки путем облучения лучом лазера или электронным лучом.

[0016] В дополнение к этому, когда трансформатор с ленточным сердечником производится с использованием листа анизотропной электротехнической стали, для снятия напряжения деформации, вызываемого сматыванием листа анизотропной электротехнической стали в рулон, необходимо выполнить процесс отжига для снятия напряжений. При производстве ленточного сердечника с использованием листа анизотропной электротехнической стали, магнитными доменами которого управляли с помощью способа приложения деформации, поскольку деформация исчезает при выполнении процесса отжига для снятия напряжений, эффект измельчения магнитных доменов (то есть эффект сокращения аномальных потерь на вихревые токи) также исчезает. С другой стороны, при производстве ленточного сердечника с использованием листа анизотропной электротехнической стали, магнитными доменами которого управляли с помощью способа формирования канавки, поскольку канавка не исчезает даже при выполнении процесса отжига для снятия напряжений, эффект измельчения магнитных доменов может сохраняться. Поэтому формирование канавки принято в качестве способа управления магнитными доменами при производстве материала для ленточного сердечника. При производстве трансформатора с шихтованным сердечником можно выборочно применять способ приложения деформации или способ формирования канавки, поскольку отжиг для снятия напряжений не выполняется.

[0017] Способ электролитического травления (патентный документ 8), в котором канавка формируется на поверхности листа анизотропной электротехнической стали с помощью электролитического травления, способ обжатия зубчатым колесом (патентный документ 9), в котором канавка формируется на поверхности стального листа путем механического нажатия зубчатым колесом на поверхность листа анизотропной электротехнической стали, а также способ облучения лазером (патентный документ 10), в котором канавка формируется на поверхности листа анизотропной электротехнической стали посредством облучения лазером, являются общеизвестными в качестве способа управления магнитными доменами с формированием канавки.

[0018] Кроме того, управление магнитными доменами с формированием канавки также выполняется на листе анизотропной электротехнической стали, не имеющем пленки форстерита, как описано выше. Например, патентный документ 11 раскрывает способ производства для формирования канавки путем прижимания зубчатой пресс-формы к поверхности стального листа. Патентный документ 12 раскрывает способ производства для формирования канавки на поверхности стального листа методом фототравления или методом облучения лазером, инфракрасным излучением, электронным лучом или т.п. Кроме того, патентный документ 13 раскрывает способ производства, в котором линейные или точечные канавки формируются в поверхности стального листа с заданными интервалами до или после прокаливания изоляционного покрытия.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0019] Патентный документ 1: Японская нерассмотренная патентная заявка, первая публикация № S49-096920

Патентный документ 2: Японская нерассмотренная патентная заявка, первая публикация № H05-279747

Патентный документ 3: Японская нерассмотренная патентная заявка, первая публикация № H06-184762

Патентный документ 4: Японская нерассмотренная патентная заявка, первая публикация № 2001-220683

Патентный документ 5: Японская нерассмотренная патентная заявка, первая публикация № 2003-193251

Патентный документ 6: Японская нерассмотренная патентная заявка, первая публикация № 2003-193252

Патентный документ 7: Японская нерассмотренная патентная заявка, первая публикация № 2012-177164

Патентный документ 8: Японская нерассмотренная патентная заявка, первая публикация № S62-054873

Патентный документ 9: Японская нерассмотренная патентная заявка, первая публикация № S62-053579

Патентный документ 10: Японская нерассмотренная патентная заявка, первая публикация № H06-057335

Патентный документ 11: Японская нерассмотренная патентная заявка, первая публикация № H08-269554

Патентный документ 12: Японская нерассмотренная патентная заявка, первая публикация № H08-269557

Патентный документ 13: Японская нерассмотренная патентная заявка, первая публикация № 2004-342679

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0020] Традиционно вышеописанные исследования проводились по методике уменьшения магнитных потерь в листе анизотропной электротехнической стали. В то же время, для листа анизотропной электротехнической стали, имеющего трехслойную структуру «основной стальной лист - промежуточный слой, состоящий главным образом из оксида кремния, - изоляционное покрытие» и не имеющего пленки форстерита, подробные исследования адгезии между промежуточным слоем и изоляционным покрытием не проводились. Следовательно, в результате исследования адгезии между промежуточным слоем и изоляционным покрытием листа анизотропной электротехнической стали авторы настоящего изобретения обнаружили проблему, заключающуюся в том, что при обработке для управления магнитными доменами, то есть при формировании вышеописанной канавки, изоляционное покрытие легко отслаивается, особенно вокруг канавки.

[0021] Настоящее изобретение было создано с учетом вышеупомянутых проблем, и его задача состоит в том, чтобы предложить лист анизотропной электротехнической стали, способный обеспечить хорошую адгезию изоляционного покрытия, и получить хороший эффект снижения магнитных потерь в листах анизотропной электротехнической стали, которые не имеют пленки форстерита и имеют канавки, сформированные в основном стальном листе, а также способ производства такого листа анизотропной электротехнической стали.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0022] (1) Лист анизотропной электротехнической стали согласно одному аспекту настоящего изобретения включает в себя основной стальной лист, промежуточный слой, расположенный в контакте с основным стальным листом, и изоляционное покрытие, расположенное в контакте с промежуточным слоем, и лист анизотропной электротехнической стали включает поверхность основного стального листа, имеющую канавку, проходящую в направлении, пересекающем направление прокатки основного стального листа, причем на виде в сечении плоскостью, параллельной направлению прокатки и направлению по толщине основного стального листа, когда область между концевыми участками канавки определяется как часть канавки, средняя толщина промежуточного слоя части канавки равна умноженной на 0,5 или больше и 3,0 или меньше средней толщине промежуточного слоя вне части канавки, и доля площади пустот в изоляционном покрытии части канавки составляет 15% или меньше.

[0023] (2) В листе анизотропной электротехнической стали, описанном в пункте (1), на упомянутом виде в сечении, когда внутренне окисленная часть, имеющая максимальную глубину 0,2 мкм или больше, присутствующая в основном стальном листе в части канавки, представлена долей линейного сегмента на границе раздела между основным стальным листом и промежуточным слоем, эта внутренне окисленная часть может присутствовать на 15% или меньше.

(3) В листе анизотропной электротехнической стали, описанном в пункте (1) или (2), на упомянутом виде в сечении глубина основного стального листа от поверхности основного стального листа вне части канавки до дна части канавки в направлении по толщине основного стального листа может составлять 15 мкм или больше и 40 мкм или меньше.

(4) В листе анизотропной электротехнической стали, описанном в любом из пунктов (1)-(3), на упомянутом виде в сечении средняя толщина изоляционного покрытия вне части канавки может составлять 0,1 мкм или больше и 10 мкм или меньше, а глубина основного стального листа от поверхности изоляционного покрытия части канавки до дна части канавки в направлении по толщине основного стального листа может составлять 15,1 мкм или больше и 50 мкм или меньше.

(5) В листе анизотропной электротехнической стали, описанном в любом из пунктов (1)-(4), канавка может быть выполнена непрерывно или прерывисто, если смотреть в направлении, перпендикулярном поверхности основного стального листа.

[0024] (6) Способ производства листа анизотропной электротехнической стали согласно одному аспекту настоящего изобретения является способом производства листа анизотропной электротехнической стали, описанного в любом из пунктов (1)-(5), и включает в себя формирование канавки в основном стальном листе, не имеющем пленки форстерита и имеющем развитую в ориентировке {110}<001> текстуру, на любой стадии после холодной прокатки и до формирования изоляционного покрытия на основном стальном листе, и формирование промежуточного слоя и изоляционного покрытия на основном стальном листе после формирования канавки, причем при формировании изоляционного покрытия на основной стальной лист наносят раствор для формирования изоляционного покрытия и выдерживают основной стальной лист в диапазоне температур 800°C или выше и 1000°C или ниже в течение 10 секунд или больше и 120 секунд или меньше в атмосфере газа, содержащего водород и азот и имеющего степень окисления PH2O/PH2, регулируемую на уровне 0,001 или больше и 0,15 или меньше, и выдержанный основной стальной лист охлаждают до 500°C со скоростью охлаждения 5°C/с или больше и 30°C/с или меньше.

[0025] (7) Способ производства листа анизотропной электротехнической стали согласно одному аспекту настоящего изобретения является способом производства листа анизотропной электротехнической стали, описанного в любом из пунктов (1)-(5), и включает в себя формирование промежуточного слоя и изоляционного покрытия на основном стальном листе, не имеющем пленки форстерита и имеющем развитую в ориентировке {110}<001> текстуру, формирование канавки в основном стальном листе, на котором сформированы промежуточный слой и изоляционное покрытие, и дополнительно формирование промежуточного слоя и изоляционного покрытия на основном стальном листе, в котором сформирована канавка, причем по меньшей мере при окончательном формировании изоляционного покрытия на основной стальной лист наносят раствор для формирования изоляционного покрытия и выдерживают основной стальной лист в диапазоне температур 800°C или выше и 1000°C или ниже в течение 10 секунд или больше и 120 секунд или меньше в атмосфере газа, содержащего водород и азот и имеющего степень окисления PH2O/PH2, регулируемую на уровне 0,001 или больше и 0,15 или меньше, и выдержанный основной стальной лист охлаждают до 500°C со скоростью охлаждения 5°C/с или больше и 30°C/с или меньше.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0026] В соответствии с настоящим изобретением можно предложить лист анизотропной электротехнической стали, способный обеспечить высокую адгезию изоляционного покрытия и получение хорошего эффекта уменьшения магнитных потерь в листах анизотропной электротехнической стали, которые не имеют пленки форстерита и имеют канавки, сформированные в основном стальном листе, а также способ производства такого листа анизотропной электротехнической стали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0027] Фиг. 1 представляет собой схематический вид в сечении, показывающий структуру покрытия обычного листа анизотропной электротехнической стали.

Фиг. 2 - схематический вид в сечении, показывающий другую структуру покрытия обычного листа анизотропной электротехнической стали.

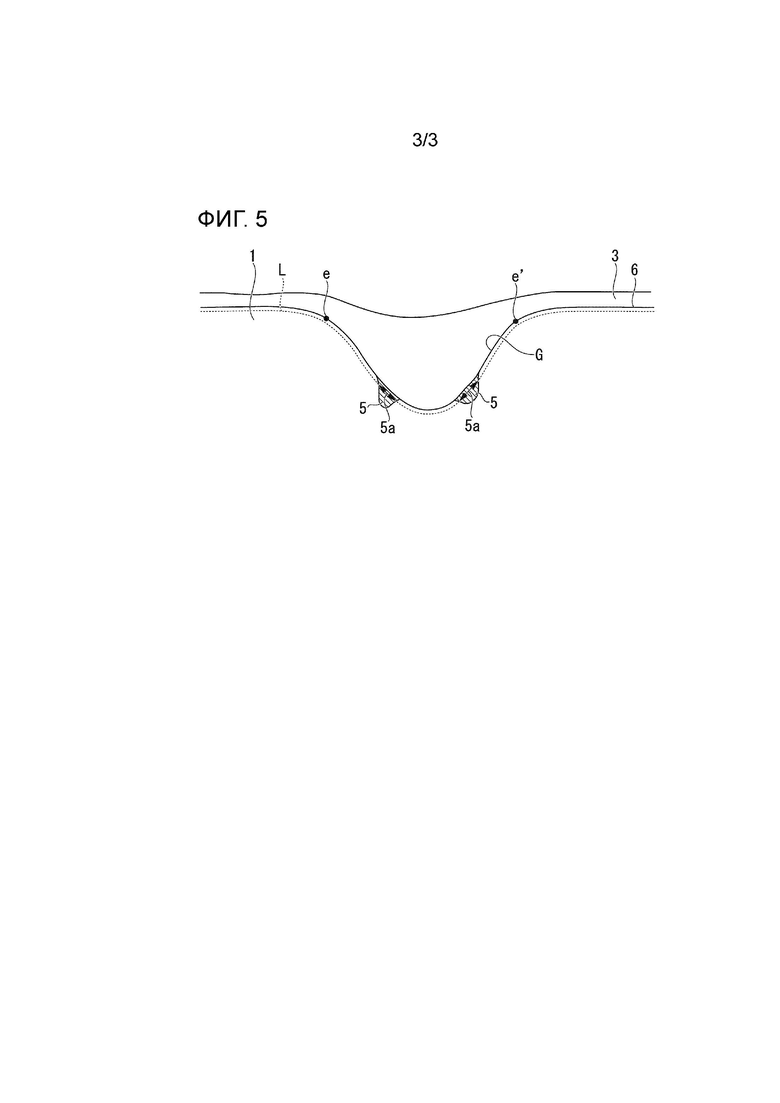

Фиг. 3 - схематический вид в сечении для объяснения части канавки листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения.

Фиг. 4 - пример СЭМ-изображения сечения листа анизотропной электротехнической стали в соответствии с этим вариантом осуществления.

Фиг. 5 - рисунок для объяснения определения доли линейного сегмента внутренне окисленной части в листе анизотропной электротехнической стали в соответствии с этим вариантом осуществления.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0028] В результате подробного изучения с использованием электронного микроскопа или аналогичного прибора авторы настоящего изобретения обнаружили, что даже в обычном изоляционном покрытии с превосходной адгезией покрытия, когда на поверхности основного стального листа формируется канавка с целью управления магнитным доменом, изоляционное покрытие частично отслаивается.

[0029] В результате повторных наблюдений и проверок авторы настоящего изобретения обнаружили, что когда канавка формируется на поверхности основного стального листа, в сформированном внутри канавки изоляционном покрытии возникают трещины, и эти трещины вызывают образование пустот или внутреннего окисления в основном стальном листе. В частности, когда канавка была глубоко сформирована в основном стальном листе, не имеющем пленки форстерита, возникновение трещин было значительным. Считается, что это происходит потому, что изоляционное покрытие внутри части канавки становится более толстым, чем изоляционное покрытие вне канавки, и возникает концентрация напряжений. Дополнительно, авторы настоящего изобретения обнаружили, что отслаивание происходит на границе раздела между изоляционным покрытием и промежуточным слоем, начиная с пустот и внутренне окисленных частей.

[0030] Кроме того, в результате исследования свойств трещин авторы настоящего изобретения обнаружили, что трещины, образующиеся в сформированном внутри канавки изоляционном покрытии, зависят от условий формирования изоляционного покрытия.

[0031] Далее будут описаны предпочтительные варианты осуществления настоящего изобретения. Однако очевидно, что настоящее изобретение не ограничено конфигурациями, раскрытыми в вариантах осуществления, и различные модификации могут быть выполнены без отклонения от назначения настоящего изобретения. Также очевидно, что элементы следующих вариантов осуществления могут быть скомбинированы друг с другом в рамках объема настоящего изобретения. Кроме того, в следующих вариантах осуществления диапазон числовых значений, выраженный с использованием «-», означает диапазон, включающий в себя значения нижнего предела и верхнего предела до и после «-». Числовые значения, выражаемые с использованием фраз «более чем» или «менее чем», не включены в указанные диапазоны.

[Лист анизотропной электротехнической стали]

[0032] Лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления имеет основной стальной лист, промежуточный слой, расположенный в контакте с основным стальным листом, и изоляционное покрытие, расположенное в контакте с промежуточным слоем. Лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления имеет канавку, которая проходит в направлении, пересекающем направление прокатки основного стального листа, на поверхности основного стального листа, и когда область между концевыми участками канавки определяется как часть канавки, средняя толщина промежуточного слоя части канавки равна умноженной на 0,5 или больше и 3,0 или меньше средней толщине промежуточного слоя вне части канавки, а доля площади пустот в изоляционном покрытии части канавки составляет 15% или меньше на виде в сечении плоскостью, параллельной направлению прокатки и направлению по толщине основного стального листа.

[0033] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления имеется основной стальной лист, промежуточный слой, расположенный в контакте с основным стальным листом, и изоляционное покрытие, расположенное в контакте с промежуточным слоем, и нет пленки форстерита. При этом лист анизотропной электротехнической стали без пленки форстерита является листом анизотропной электротехнической стали, изготавливаемым путем удаления пленки форстерита после производства, или листом анизотропной электротехнической стали, изготавливаемым путем подавления образования пленки форстерита.

[0034] В настоящем варианте осуществления направление прокатки основного стального листа является направлением прокатки при горячей или холодной прокатке, когда основной стальной лист изготавливают способом производства, который будет описан позже. Направление прокатки может также упоминаться как направление прохождения листа, направление транспортировки или т.п. стального листа. Направление прокатки является продольным направлением основного стального листа. Направление прокатки также можно определить с помощью устройства для наблюдения структуры магнитных доменов или устройства для измерения ориентации кристаллов, например, рентгеновским методом Лауэ. В настоящем варианте осуществления направление, пересекающее направление прокатки, означает параллельное поверхности основного стального листа направление в диапазоне отклонения в пределах 45° по часовой стрелке или против часовой стрелки от направления, параллельного или перпендикулярного поверхности основного стального листа относительно направления прокатки (в дальнейшем оно также упоминается как «направление, перпендикулярное направлению прокатки»). Поскольку канавка формируется в поверхности основного стального листа, она проходит от направления, перпендикулярного направлению прокатки и направлению по толщине листа, на поверхности основного стального листа до направления отклонения в пределах 45° на плоской поверхности основного стального листа.

[0035] Плоскость, параллельная направлению прокатки и направлению по толщине листа, означает плоскость, параллельную и вышеописанному направлению прокатки, и направлению по толщине основного стального листа.

[0036] Далее будет описан каждый из составляющих компонентов листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

(Основной стальной лист)

[0037] Основной стальной лист, который является основным материалом, имеет текстуру, в которой кристаллографической ориентацией управляют таким образом, что она становится ориентировкой Госса на поверхности основного стального листа. Шероховатость поверхности основного стального листа конкретно не ограничена, но ее среднеарифметическая шероховатость (Ra) предпочтительно составляет 0,5 мкм или меньше, а более предпочтительно 0,3 мкм или меньше, с целью приложения большого натяжения к основному стальному листу для уменьшения магнитных потерь. Нижний предел среднеарифметической шероховатости (Ra) основного стального листа конкретно не ограничен, но когда она составляет 0,1 мкм или меньше, эффект улучшения магнитных потерь насыщается, и поэтому нижний предел может составлять 0,1 мкм.

[0038] Толщина основного стального листа также конкретно не ограничена, но его средняя толщина предпочтительно составляет 0,35 мм или меньше, а более предпочтительно 0,30 мм или меньше, для дополнительного уменьшения магнитных потерь. Нижний предел толщины основного стального листа конкретно не ограничен, но может составлять 0,10 мм с точки зрения производственных оборудования и затрат. Способ измерения толщины основного стального листа конкретно не ограничен, но можно использовать, например, микрометр или т.п.

[0039] Химический состав основного стального листа конкретно не ограничен, но предпочтительно он включает в себя, например, высокую концентрацию Si (например, 0,8-7,0 мас.%). В этом случае развивается сильное химическое сродство между основным стальным листом и промежуточным слоем, состоящим главным образом из оксида кремния, и промежуточный слой и основной стальной лист прочно сцепляются друг с другом. Подробный химический состав основного стального листа будет описан позже.

(Промежуточный слой)

[0040] Промежуточный слой расположен находящимся в контакте с основным стальным листом (то есть сформирован на поверхности основного стального листа) и имеет функцию приведения основного стального листа и изоляционного покрытия в плотный контакт друг с другом. Промежуточный слой проходит непрерывно по поверхности основного стального листа. Адгезия между основным стальным листом и изоляционным покрытием улучшается, и напряжение прикладывается к основному стальному листу за счет формирования промежуточного слоя между основным стальным листом и изоляционным покрытием.

[0041] Промежуточный слой может быть сформирован путем термической обработки основного стального листа, в котором подавлено образование пленки форстерита во время окончательного отжига, или основного стального листа, с которого пленка форстерита удалена после окончательного отжига в атмосфере газа, отрегулированной до заданной степени окисления.

[0042] Оксид кремния, который является главным компонентом промежуточного слоя, предпочтительно представляет собой SiOx (x=1,0-2,0). Когда оксид кремния представляет собой SiOx (x=1,5-2,0), оксид кремния является более стабильным, что более предпочтительно.

[0043] Например, когда термическая обработка выполняется в условиях атмосферы газа: 20-80% N2+80-20% H2 (всего 100%), точка росы: от −20°C до 2°C, температура отжига: 600-1150°C, а время отжига: 10-600 секунд, может быть сформирован промежуточный слой, состоящий главным образом из оксида кремния.

[0044] Когда толщина промежуточного слоя мала, эффект релаксации теплового напряжения может не проявляться в достаточной степени. Следовательно, толщина промежуточного слоя предпочтительно составляет в среднем 2 нм или больше. Толщина промежуточного слоя более предпочтительно составляет 5 нм или больше. С другой стороны, когда толщина промежуточного слоя является большой, толщина становится неравномерной, и в слое могут возникать такие дефекты, как пустоты и трещины. Следовательно, толщина промежуточного слоя предпочтительно составляет в среднем 400 нм или меньше, а более предпочтительно 300 нм или меньше. Способ измерения толщины промежуточного слоя будет описан позже.

[0045] Промежуточный слой может быть внешне окисленной пленкой, сформированной путем внешнего окисления. Внешне окисленная пленка представляет собой оксидную пленку, сформированную в атмосфере газа, имеющей низкую степень окисления, и означает оксид, образовавшийся в виде пленки на поверхности стального листа после того, как легирующий элемент (Si) в стальном листе продиффундировал на поверхность стального листа.

[0046] Как описано выше, промежуточный слой содержит в качестве главного компонента кремнезем (оксид кремния). В дополнение к оксиду кремния, промежуточный слой может содержать оксид легирующего элемента, содержащегося в основном стальном листе. Таким образом, он может содержать любой оксид Fe, Mn, Cr, Cu, Sn, Sb, Ni, V, Nb, Mo, Ti, Bi и Al, или их сложный оксид. Промежуточный слой может также содержать металлические зерна Fe или т.п. Кроме того, промежуточный слой может содержать примеси, если только при этом эффект не ухудшается.

[0047] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления средняя толщина промежуточного слоя в части канавки равна умноженной на 0,5 или больше и 3,0 или меньше средней толщине промежуточного слоя вне части канавки. При такой конфигурации высокая адгезия изоляционного покрытия может поддерживаться даже в части канавки.

[0048] Средняя толщина промежуточного слоя вне области деформации может быть измерена с помощью сканирующего электронного микроскопа (СЭМ) или просвечивающего электронного микроскопа (ПЭМ) способом, который будет описан позже. Кроме того, средняя толщина промежуточного слоя в части канавки также может быть измерена тем же самым способом. В частности, средняя толщина промежуточного слоя в части канавки и средняя толщина промежуточного слоя вне части канавки могут быть измерены описанным ниже способом.

[0049] Сначала вырезают тестовый образец так, чтобы направление реза было параллельно направлению по толщине листа (в частности, тестовый образец вырезают так, чтобы поверхность среза была параллельна направлению по толщине листа и перпендикулярна направлению прокатки), и наблюдают структуру этого сечения с помощью СЭМ с увеличением, при котором каждый из слоев (то есть основной стальной лист, промежуточный слой и изоляционное покрытие) входит в наблюдаемое поле зрения. То, сколько слоев включает структура сечения, можно определить по изображению в обратно рассеянных электронах (изображению COMPO).

[0050] Для того, чтобы идентифицировать каждый из слоев в структуре сечения, проводят линейный анализ в направлении по толщине листа с использованием энергодисперсионной рентгеновской спектроскопии (СЭМ-EDS) и выполняют количественный анализ химического состава каждого из слоев. Элементами, подлежащими количественному анализу, являются пять элементов: Fe, Cr, P, Si и O. «Атомный %», описанный ниже, является не абсолютным значением атомного %, а относительным значением, вычисляемым на основе интенсивности рентгеновского излучения, соответствующей этим пяти элементам.

[0051] Далее предполагается, что относительное значение, измеренное с помощью СЭМ-EDS, представляет собой конкретное числовое значение, полученное путем выполнения линейного анализа с помощью сканирующего электронного микроскопа (NB5000) производства компании Hitachi High-Technologies Corporation и анализатора EDS (XFlash (r) 6|30) производства компании Bruker AXS GmbH, и ввода полученных результатов в программное обеспечение (ESPRIT 1.9) производства компании Bruker AXS GmbH для расчета. Кроме того, относительное значение, измеренное с помощью ПЭМ-EDS, должно быть конкретным числовым значением, полученным путем выполнения линейного анализа с помощью просвечивающего электронного микроскопа (JEM-2100F) производства компании JEOL Ltd. и энергодисперсионного рентгеновского анализатора (JED-2300T) производства компании JEOL Ltd., и ввода результатов в программное обеспечение для обсчета данных EDS (аналитическая станция) производства компании JEOL Ltd. Конечно же, измерение с помощью СЭМ-EDS и ПЭМ-EDS не ограничено примерами, показанными ниже.

[0052] Сначала основной стальной лист, промежуточный слой и изоляционное покрытие идентифицируют следующим образом на основе результатов наблюдения изображения COMPO и результатов количественного анализа СЭМ-EDS. А именно, когда есть область, в которой содержание Fe составляет 80 атомных % или больше, а содержание O составляет менее 30 атомных %, исключая шум измерения, а также линейный сегмент (толщина) на линии сканирования линейного анализа, соответствующей этой области, составляет 300 нм или больше, эта область определяется как основной стальной лист, а области за включением основного стального листа определяются как промежуточный слой и изоляционное покрытие.

[0053] В результате наблюдения области за исключением основного стального листа, идентифицированного выше, когда имеется область, в которой содержание P составляет 5 атомных % или больше, а содержание O составляет 30 атомных % или больше, исключая шум измерения, а также линейный сегмент (толщина) на линии сканирования линейного анализа, соответствующей этой области, составляет 300 нм или больше, эта область определяется как изоляционное покрытие.

[0054] Когда вышеописанная область, которая является изоляционным покрытием, идентифицирована, выделения или включения, содержащиеся в пленке, не включаются в цели для определения, и область, которая удовлетворяет вышеописанным результатам количественного анализа в качестве матричной фазы, определяется как изоляционное покрытие. Например, когда по изображению COMPO или результатам линейного анализа подтверждается, что выделения или включения присутствуют на линии сканирования линейного анализа, определение выполняется на основе результатов количественного анализа матричной фазы без включения этой области. Выделения или включения можно отличить от матричной фазы по контрасту на изображении COMPO, а также по количеству составляющих элементов в результатах количественного анализа.

[0055] Когда имеется область за исключением идентифицированных выше основного стального листа и изоляционного покрытия, и линейный сегмент (толщина) на линии сканирования линейного анализа, соответствующей этой области, составляет 300 нм или больше, эта область определяется как промежуточный слой. Промежуточный слой может удовлетворять среднему содержанию Si 20 атомных % или более и среднему содержанию O 30 атомных % или более в качестве общего среднего (например, среднего арифметического атомных процентов каждого из элементов, измеренных в каждой из точек измерения на линии сканирования). Результаты количественного анализа промежуточного слоя являются результатами количественного анализа матричной фазы, которые не включают результаты анализа выделений или включений, содержащихся в промежуточном слое.

[0056] Идентификация каждого из слоев и измерение толщины с помощью описанного выше наблюдения изображения COMPO и количественного анализа СЭМ-EDS выполняют в пяти или более местах с разными полями зрения. Среднее арифметическое значение получается из значений, исключающих максимальное значение и минимальное значение среди толщин слоев, полученных в целом в пяти или более местах, и это среднее значение используется в качестве толщины каждого из слоев. Однако толщина оксидной пленки, которая является промежуточным слоем, измеряется в положении, в котором при наблюдении морфологии можно определить, что это область внешнего окисления, а не область внутреннего окисления, и получается ее среднее значение. Толщина (средняя толщина) изоляционного покрытия и промежуточного слоя может быть измерена с помощью такого способа.

[0057] Когда имеется слой, в котором линейный сегмент (толщина) на линии сканирования линейного анализа составляет менее 300 нм в по меньшей мере одной из вышеописанных пяти или более наблюдаемых полях зрения, соответствующий слой подробно изучают с помощью ПЭМ и выполняют идентификацию соответствующего слоя и измерение толщины с помощью ПЭМ.

[0058] Более конкретно, тестовый образец, включающий слой, подлежащий подробному изучению с использованием ПЭМ, вырезают путем обработки сфокусированным ионным пучком (ФИП) так, чтобы направление реза было параллельно направлению по толщине листа (в частности, тестовый образец вырезают так, чтобы поверхность среза была параллельна направлению по толщине листа и перпендикулярна направлению прокатки), и наблюдают структуру этой поверхности среза (на светлопольном изображении) с помощью сканирующего ПЭМ (СПЭМ) с увеличением, при котором соответствующий слой входит в наблюдаемое поле зрения. Когда каждый из слоев не входит в наблюдаемое поле зрения, структуру сечения наблюдают во множестве непрерывных полей зрения.

[0059] Для того, чтобы идентифицировать каждый из слоев в структуре сечения, выполняют линейный анализ в направлении по толщине листа с использованием ПЭМ-EDS и проводят количественный анализ химического состава каждого слоя. Элементами, подлежащими количественному анализу, являются пять элементов: Fe, Cr, P, Si и O.

[0060] Каждый из слоев идентифицируют и измеряют толщину каждого из слоев на основе результатов наблюдения светлопольного ПЭМ-изображения и результатов количественного анализа ПЭМ-EDS, описанного выше. Способ идентификации каждого из слоев и способ измерения толщины каждого из слоев с использованием ПЭМ может быть выполнен в соответствии с вышеописанным способом, использующим СЭМ.

[0061] Когда толщина каждого из слоев, идентифицированных с помощью ПЭМ, составляет 5 нм или меньше, с точки зрения пространственного разрешения предпочтительно использовать ПЭМ, имеющий функцию коррекции сферической аберрации. Кроме того, когда толщина каждого из слоев составляет 5 нм или меньше, может выполняться точечный анализ в направлении по толщине листа с интервалами, например, 2 нм или меньше, может быть измерен линейный сегмент (толщина) каждого из слоев, и этот линейный сегмент может быть принят за толщину каждого слоя. Например, когда используется ПЭМ, имеющий функцию коррекции сферической аберрации, анализ EDS может быть выполнен с пространственным разрешением примерно 0,2 нм.

[0062] Поскольку в вышеописанном способе идентификации каждого из слоев сначала идентифицируют основной стальной лист во всей области, затем идентифицируют изоляционное покрытие в оставшейся части и, наконец, остальное определяется как промежуточный слой, в случае листа анизотропной электротехнической стали, который удовлетворяет конфигурации настоящего варианта осуществления, нет никакой неидентифицированной области, кроме вышеописанных слоев.

(Изоляционное покрытие)

[0063] Изоляционное покрытие представляет собой стекловидное изоляционное покрытие, формируемое путем нанесения раствора, состоящего главным образом из фосфата и коллоидного кремнезема (SiO2), на поверхность промежуточного слоя и его прокаливания. Альтернативно, раствор, состоящий главным образом из золя глинозема и борной кислоты, может быть нанесен на поверхность промежуточного слоя и прокален для формирования изоляционного покрытия. Это изоляционное покрытие может обеспечивать высокое поверхностное натяжение основного стального листа. Изоляционное покрытие составляет, например, самую внешнюю поверхность листа анизотропной электротехнической стали.

[0064] Средняя толщина изоляционного покрытия предпочтительно составляет 0,1-10 мкм. Когда толщина изоляционного покрытия составляет менее 0,1 мкм, адгезия изоляционного покрытия не может быть улучшена, и может быть трудно приложить требуемое поверхностное натяжение к стальному листу. Следовательно, эта толщина предпочтительно составляет в среднем 0,1 мкм или больше, а более предпочтительно 0,5 мкм или больше.

[0065] Когда средняя толщина изоляционного покрытия составляет более чем 10 мкм, в изоляционном покрытии могут возникать трещины на стадии формирования изоляционного покрытия. Поэтому средняя толщина предпочтительно составляет в среднем 10 мкм или меньше, а более предпочтительно 5 мкм или меньше.

[0066] Принимая во внимание недавние экологические проблемы, средняя концентрация Cr в химическом составе изоляционного покрытия предпочтительно ограничена величиной менее 0,10 атомных %, а более предпочтительно менее 0,05 атомных %.

[0067] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления средняя толщина изоляционного покрытия вне части канавки составляет 0,1 мкм или больше и 10 мкм или меньше, а более предпочтительно глубина основного стального листа от поверхности изоляционного покрытия в части канавки до дна части канавки в направлении по толщине листа составляет 15,1 мкм или больше и 50 мкм или меньше. При такой конфигурации можно получить эффект, при котором одновременно могут быть получены хорошие свойства адгезии и магнитных потерь изоляционного покрытия.

(Канавка)

[0068] Канавка, формируемая в основном стальном листе, будет описана со ссылкой на Фиг. 3. Как показано на Фиг. 3, канавка G сформирована в поверхности основного стального листа 1 листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления. Фиг. 3 – это схематичный вид, показывающий сечение основного стального листа 1, параллельное направлению прокатки и направлению по толщине листа. На основном стальном листе 1 образован промежуточный слой 4, показанный на Фиг. 2. Поскольку промежуточный слой 4 имеет меньшую толщину, чем другие слои, промежуточный слой 4 на Фиг. 3 представлен линией. Изоляционное покрытие 3 сформировано на промежуточном слое 4.

[0069] Как показано на Фиг. 3, прямая линия s’ представляет собой прямую линию, которая находится на расстоянии 1 мкм от прямой линии s, находящейся на поверхности той области основного стального листа 1, в которой не сформирована канавка G, и параллельна этой прямой линии s. Как показано на Фиг. 3, пересечение наклонной поверхности канавки G и прямой линии s’ определяется как концевой участок e или концевой участок e’ канавки G. Прямая линия s может быть определена способом, показанным на Фиг. 3, например, на основе изображения СЭМ-фотографии или ПЭМ-фотографии. То есть участок, на котором граница раздела между основным стальным листом 1 и изоляционным покрытием 3 является практически горизонтальной (область, в которой не сформирована канавка G), идентифицируется путем наблюдения изображений СЭМ-фотографии и ПЭМ-фотографии. Тогда прямая линия, которая проходит через такую границу раздела и является горизонтальной, определяется как прямая линия s.

[0070] Ширина WG канавки G определяется как расстояние между концевым участком e и концевым участком e’ в направлении, параллельном поверхности той области основного стального листа 1, в которой не сформирована канавка G. Кроме того, в направлении, ортогональном прямой линии s, наиболее удаленная от прямой линии s точка на наклонной поверхности канавки G определяется как дно b канавки G. Кратчайшее расстояние от дна b до прямой s’ определяется как глубина DG канавки G.

[0071] На сечении, показанном на Фиг. 3, область, отсеченная прямой линией m, которая проходит через концевой участок e и ортогональна прямой линии s, и прямой линией m’, которая проходит через концевой участок e’ и ортогональна прямой линии s, упоминается как часть канавки RG. То есть, на Фиг. 3 изоляционное покрытие 3 части канавки RG является областью изоляционного покрытия 3, расположенной между прямой линией m, которая проходит через концевой участок e и ортогональна прямой линии s, и прямой линией m’, которая проходит через концевой участок e’ и ортогональна прямой линии s. Кроме того, изоляционное покрытие 3 вне части канавки RG означает область изоляционного покрытия 3 за исключением вышеописанного изоляционного покрытия 3 части канавки RG на Фиг. 3. Направление, ортогональное прямой линии s, может быть параллельным направлению по толщине основного стального листа 1.

[0072] Обычно, поскольку канавки формируются с заданными интервалами вдоль направления прокатки в направлении, пересекающем направление прокатки, множество канавок G формируются прерывисто в направлении прокатки. Таким образом, область между N-ой частью канавки, отсчитанной в направлении прокатки, и, например, N+1-ой частью канавки (или N-1-ой частью канавки), смежной с N-ой частью канавки в направлении прокатки, может упоминаться как область вне части канавки.

[0073] Ширина WG канавки G предпочтительно составляет 10 мкм или больше, а более предпочтительно 20 мкм или больше. Ширина WG канавки G предпочтительно составляет 500 мкм или меньше, а более предпочтительно 100 мкм или меньше.

[0074] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления доля площади пустот в изоляционном покрытии части канавки составляет 15% или меньше. При такой конфигурации может быть получен тот эффект, что адгезия изоляционного покрытия хорошая. Значение нижнего предела доли площади пустот конкретно не ограничено и может составлять 0%.

[0075] Доля площади пустот в изоляционном покрытии описанной выше части канавки может быть выявлена следующим способом. Изоляционное покрытие, идентифицированное вышеописанным способом, наблюдают с помощью ПЭМ (светлопольное изображение). На таком светлопольном изображении белая область становится пустотой. Является ли эта белая область пустотой, может быть четко определено, например, с помощью EDS-анализа СЭМ или ПЭМ. Доля площади пустот в изоляционном покрытии в описанной выше части канавки может быть получена путем бинаризации области, которая является пустотой, и области, которая не является пустотой, в изоляционном покрытии в наблюдаемом поле зрения и выполнения анализа изображения. Более конкретно, отношение числа пикселей, которые бинаризованы к белому, к числу пикселей в области изоляционного покрытия части канавки (области изоляционного покрытия 3, расположенной между прямой линией m и прямой линией m’) определяется как доля площади этой пустоты. При бинаризации изображения для выполнения анализа изображения изображение может бинаризоваться путем ручной раскраски пустот на фотографии структуры на основе вышеописанного результата различения пустот.

[0076] Для одной и той же части канавки доля площади пустот измеряется в трех или более положениях с интервалом 50 мм или больше в направлении, перпендикулярном направлению прокатки и направлению по толщине основного стального листа, и среднеарифметическое значение этих долей площади принимается за долю площади пустот в изоляционном покрытии части канавки. В части канавки может присутствовать расплавленная часть, образующаяся при плавлении основного стального листа за счет облучения лучом лазера или т.п. Доля площади пустот определяется площадью пустот в части канавки по отношении к площади изоляционного покрытия, включая пустоты, за исключением такой расплавленной части.

[0077] Фиг. 4 показывает пример СЭМ-изображения сечения листа анизотропной электротехнической стали (плоскостью, параллельной направлению прокатки и направлению по толщине основного стального листа), снятого с частью канавки в поле зрения. На изображении по Фиг. 4 трещины в изоляционном покрытии выглядят белыми.

[0078] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления на виде в сечении плоскостью, параллельной направлению прокатки и направлению по толщине основного стального листа, более предпочтительно, глубина DG (то есть кратчайшее расстояние от дна b до прямой линии s’) в направлении по толщине основного стального листа 1 от поверхности основного стального листа 1 вне части канавки RG до дна b части канавки RG составляет 15 мкм или больше и 40 мкм или меньше. Глубина DG более предпочтительно составляет 20 мкм или больше и 40 мкм или меньше. При такой конфигурации может быть получен тот эффект, при котором магнитный домен подразделяется и уменьшаются магнитные потери. Когда глубина DG является слишком большой, промежуточный слой и внутренне окисленный слой становятся глубокими, и пустоты будут с большой вероятностью образовываться в изоляционном покрытии, и адгезия изоляционного покрытия может ухудшиться.

[0079] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления, более предпочтительно, канавка G выполнена непрерывно или прерывисто, если смотреть в направлении, перпендикулярном поверхности основного стального листа 1. Тот факт, что канавка G выполнена непрерывно, означает, что канавка G сформирована на 5 мм или больше в направлении, пересекающем направление прокатки основного стального листа 1. Тот факт, что канавка G выполнена прерывисто, означает, что в направлении, пересекающем направление прокатки основного стального листа 1, сформирована точечная канавка G или прерывающаяся линейная канавка G с 5 мм или меньше. При такой конфигурации может быть получен тот эффект, при котором магнитный домен подразделяется и уменьшаются магнитные потери.

(Внутренне окисленная часть)

[0080] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления между основным стальным листом и промежуточным слоем может присутствовать внутренне окисленная часть. Внутренне окисленная часть представляет собой окисленную область, сформированную в атмосфере газа, имеющей относительно высокую степень окисления, и представляет собой окисленную область, образовавшуюся в форме островка внутри основного стального листа, почти без диффузии легирующих элементов в основном стальном листе.

[0081] Эта внутренне окисленная часть имеет вид, при котором она проходит от границы раздела между основным стальным листом и промежуточным слоем в сторону основного стального листа, если смотреть на поверхности среза, параллельной направлению по толщине листа. Эта внутренне окисленная часть образована окисленной областью, которая растет от промежуточного слоя около границы раздела в качестве исходной точки к основному стальному листу.

[0082] Например, когда внутренне окисленная часть формируется на поверхности вне части канавки на поверхности основного стального листа, гладкость поверхности основного стального листа ухудшается, и магнитные потери увеличиваются. Поэтому чем меньше становится доля площади внутренне окисленных частей, тем это более предпочтительно. В частности, внутренне окисленная часть, перпендикулярная границе раздела и имеющая максимальную глубину 0,2 мкм или больше от границы раздела с основным стальным листом, значительно портит гладкость поверхности основного стального листа и ухудшает магнитные потери. Поэтому предпочтительно уменьшать внутренне окисленную часть, имеющую максимальную глубину 0,2 мкм или больше.

[0083] Хотя внутренне окисленная часть может расти до максимальной глубины примерно 0,5 мкм в соответствии с условиями производства, эффект, при котором магнитные потери не ухудшаются, может быть получен при задании верхнего предела максимальной глубины интересующей окисленной области равным 0,2 мкм.

[0084] Хотя причина образования внутренне окисленной части внутри основного стального листа не ясна, предполагается, что при формировании изоляционного покрытия на поверхности промежуточного слоя некоторая часть фосфорной кислоты и т.п., содержащейся в изоляционном покрытии, разлагается, образующиеся при этом разложении водяной пар или кислород внутренне окисляет основной стальной лист, и таким образом образуется внутренне окисленная часть. Альтернативно, предполагается, что условия процесса формирования изоляционного покрытия также влияют на образование внутренне окисленной части.

[0085] Как и промежуточный слой, внутренне окисленная часть содержит в качестве главного компонента кремнезем (оксид кремния). В дополнение к оксиду кремния внутренне окисленная часть может содержать оксид легирующего элемента, содержащегося в основном стальном листе. То есть, она может содержать любой оксид Fe, Mn, Cr, Cu, Sn, Sb, Ni, V, Nb, Mo, Ti, Bi и Al, или их сложный оксид. Внутренне окисленная часть может также содержать металлические зерна Fe или т.п. в дополнение к ним. Кроме того, внутренне окисленная часть может содержать примеси.

[0086] В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления на виде в сечении плоскостью, параллельной направлению по толщине основного стального листа, когда внутренне окисленная часть, имеющая максимальную глубину 0,2 мкм или больше, присутствующая в основном стальном листе в части канавки, выражена долей линейного сегмента на границе раздела между основным стальным листом и промежуточным слоем, эта внутренне окисленная часть может присутствовать в количестве 15% или меньше. Можно предпочтительно подавить отслаивание изоляционного покрытия, особенно в части канавки, контролируя долю образования внутренне окисленной части таким образом.

[0087] Далее доля линейного сегмента для определения доли образования внутренне окисленной части в части канавки будет описана со ссылкой на Фиг. 5. Фиг. 5 представляет собой рисунок, показывающий сечение листа анизотропной электротехнической стали плоскостью, параллельной направлению прокатки и направлению по толщине основного стального листа. Фиг. 5 - это схематичный вид для пояснения, и поскольку промежуточный слой является очень тонким, промежуточный слой, присутствующий между изоляционным покрытием 3 и основным стальным листом 1, здесь опущен.

[0088] Как показано на Фиг. 5, доля линейного сегмента, представляющая долю образования внутренне окисленной части 5, определяется следующим образом. А именно, если смотреть на вышеописанное сечение, определяется линия L, которая находится на расстоянии 0,2 мкм от границы 6 раздела между изоляционным покрытием 3 и промежуточным слоем 4 (см. Фиг. 3) в части канавки и в ее окрестностях по основному стальному листу и следует за границей 6 раздела. Затем отношение общей длины dn диапазона 5a, в котором внутренне окисленные части 5 присутствуют на линейном сегменте, к длине l участка (линейного сегмента), присутствующего между концевыми участками e и e’ канавки на линии L, определяется как доля линейного сегмента внутренне окисленной части 5. В частности, доля линейного сегмента внутренне окисленной части 5 определяется как процент значения, получаемого делением суммарного значения (Ʃdn=d1+d2+...+dn) длины dn внутренне окисленной части 5 на длину l линейного сегмента, присутствующего между концевыми участками e и e’ канавки. То есть, доля линейного сегмента (%) = (Ʃdn/l)×100. Вышеописанная линия L, в частности, представляет собой набор точек на нормальной криволинейной или прямой линии, представляющей границу 6 раздела, которая проходит через определенную точку на границе 6 раздела и находится на расстоянии 0,2 мкм от этой точки, и является кривой или прямой линией. Кроме того, длина dn каждой из внутренне окисленных частей 5 является длиной диапазона 5a, в котором на линии L присутствует внутренне окисленная часть 5. Кроме того, измеряемая внутренне окисленная часть 5 является внутренне окисленной частью 5, имеющей максимальную глубину 0,2 мкм или больше от границы 6.

[0089] Что касается листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления, то компонентный состав основного стального листа конкретно не ограничен. При этом, поскольку лист анизотропной электротехнической стали производится посредством различных процессов, компонентные составы стальных заготовок (слябов) и основных стальных листов, которые являются предпочтительными для производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления, будут описаны ниже. В дальнейшем %, относящийся к компонентному составу стальной заготовки и основного стального листа, означает мас.% по отношению к полной массе стальной заготовки или основного стального листа.

(Компонентный состав основного стального листа)

[0090] Основной стальной лист электротехнического стального листа в соответствии с настоящим изобретением содержит, например, Si: 0,8-7,0%, а также C: 0,005% или меньше, N: 0,005% или меньше, суммарное количество S и Se: 0,005% или меньше, кислоторастворимый Al: 0,005% или меньше, а остальное в нем состоит из Fe и примесей.

Si: 0,8% или больше и 7,0% или меньше

[0091] Кремний (Si) увеличивает электрическое сопротивление листа анизотропной электротехнической стали и уменьшает магнитные потери. Нижний предел содержания Si предпочтительно составляет 0,8% или больше, а более предпочтительно 2,0% или больше. С другой стороны, когда содержание Si превышает 7,0%, магнитная индукция насыщения основного стального листа уменьшается, что затрудняет уменьшение размера сердечника. Следовательно, верхний предел содержания Si предпочтительно составляет 7,0% или меньше.

C: 0,005% или меньше

[0092] Поскольку углерод (C) образует соединение в основном стальном листе и ухудшает магнитные потери, предпочтительно уменьшить его количество. Содержание C предпочтительно ограничено величиной 0,005 мас.% или меньше. Верхний предел содержания C предпочтительно составляет 0,004% или меньше, а более предпочтительно 0,003% или меньше. Поскольку более предпочтительно уменьшать количество C, нижний предел включает 0%. Однако, когда количество C уменьшается до величины менее 0,0001%, себестоимость производства значительно увеличивается. Таким образом, 0,0001% является практическим нижним пределом при производстве.

N: 0,005% или меньше

[0093] Поскольку азот (N) образует соединение в основном стальном листе и ухудшает магнитные потери, предпочтительно уменьшить его количество. Содержание N предпочтительно ограничено величиной 0,005 мас.% или меньше. Верхний предел содержания N предпочтительно составляет 0,004% или меньше, а более предпочтительно 0,003% или меньше. Поскольку более предпочтительно уменьшать количество N, нижний предел может составлять 0%.

Суммарное количество S и Se: 0,005% или меньше

[0094] Поскольку сера (S) и селен (Se) образуют соединение в основном стальном листе и ухудшают магнитные потери, предпочтительно уменьшать их количество. Суммарное количество S и Se предпочтительно ограничено величиной 0,005% или меньше. Суммарное количество S и Se предпочтительно составляет 0,004 мас.% или меньше, а более предпочтительно 0,003 мас.% или меньше. Поскольку более предпочтительно уменьшать количество S и Se, нижний предел может составлять 0%.

Кислоторастворимый Al: 0,005% или меньше

[0095] Поскольку кислоторастворимый Al (кислоторастворимый алюминий) образует соединение в основном стальном листе и ухудшает магнитные потери, предпочтительно уменьшить его количество. Количество кислоторастворимого Al предпочтительно составляет 0,005% или меньше. Содержание кислоторастворимого Al предпочтительно составляет 0,004% или меньше, а более предпочтительно 0,003% или меньше. Поскольку более предпочтительно уменьшать количество кислоторастворимого Al, нижний предел может составлять 0%.

[0096] Остальное в компонентном составе основного стального листа состоит из Fe и примесей. Термин «примеси» относится к элементам, неизбежно примешивающимся в сталь из руды, металлолома, производственной среды и т.п. при промышленном производстве стали.

[0097] Кроме того, основной стальной лист листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может содержать по меньшей мере один элемент, выбранный из, например, Mn (марганца), Bi (висмута), B (бора), Ti (титана), Nb (ниобия), V (ванадия), Sn (олова), Sb (сурьмы), Cr (хрома), Cu (меди), P (фосфора), Ni (никеля) и Mo (молибдена) в качестве селективного элемента вместо части Fe, составляющего остальное, в той мере, при которой не ухудшаются его свойства.

[0098] Количество вышеописанного селективного элемента может быть, например, следующим. Нижний предел содержания селективного элемента конкретно не ограничен и может составлять 0%. Кроме того, даже когда селективный элемент содержится как примесь, эффект электротехнического стального листа в соответствии с настоящим изобретением не ухудшается.

Mn: 0% или больше и 1,00% или меньше,

Bi: 0% или больше и 0,010% или меньше,

B: 0% или больше и 0,008% или меньше,

Ti: 0% или больше и 0,015% или меньше,

Nb: 0% или больше и 0,20% или меньше,

V: 0% или больше и 0,15% или меньше,

Sn: 0% или больше и 0,30% или меньше,

Sb: 0% или больше и 0,30% или меньше,

Cr: 0% или больше и 0,30% или меньше,

Cu: 0% или больше и 0,40% или меньше,

P: 0% или больше и 0,50% или меньше,

Ni: 0 мас.% или больше и 1,00 мас.% или меньше, и

Mo: 0 мас.% или больше и 0,10 мас.% или меньше.

[0099] Вышеописанный химический состав основного стального листа может быть измерен с помощью обычного аналитического метода. Например, компонент стали может быть измерен с использованием атомной эмиссионной спектрометрии с индуктивно связанной плазмой (ICP-AES). C и S могут быть измерены с использованием метода поглощения в инфракрасной области спектра сгорания, N может быть измерен с использованием метода теплопроводности при плавлении в инертном газе, и O может быть измерен с использованием метода недисперсионного поглощения в инфракрасной области при плавлении в инертном газе.

[0100] Основной стальной лист листа анизотропной электротехнической стали согласно настоящему варианту осуществления предпочтительно имеет развитую в ориентировке {110}<001> текстуру. Ориентировка {110}<001> означает кристаллографическую ориентацию (ориентировку Госса), при которой поверхность {110} выставлена параллельно поверхности стального листа, а ось <100> выставлена в направлении прокатки. В листе анизотропной электротехнической стали магнитные свойства предпочтительно улучшаются за счет регулировки кристаллографической ориентацией основного стального листа до ориентировки Госса. Текстура основного стального листа может быть измерена с помощью обычного аналитического метода. Например, она может быть измерена методом рентгеновской дифракции (метод Лауэ). Метод Лауэ представляет собой метод, в котором стальной лист вертикально облучают рентгеновским лучом и анализируют дифракционные пятна при прохождении или отражении. Кристаллографическая ориентация места, на которое излучается рентгеновский луч, может быть идентифицирована путем анализа дифракционных пятен. Когда дифракционные пятна анализируются во множестве положений путем изменения положения облучения, может быть измерено распределение кристаллографических ориентации в каждом из положений облучения. Метод Лауэ – это метод, подходящий для измерения кристаллографической ориентации структуры металла с крупными зернами.

[Способ производства листа анизотропной электротехнической стали]

[0101] Далее будет описан способ производства листа электротехнической стали в соответствии с настоящим изобретением. Способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления не ограничен следующим способом. Следующий способ производства является примером производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления. Лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может производиться путем обеспечения отсутствия пленки форстерита, имея развитую в ориентировке {110}<001> текстуру (то есть при подавлении образования пленки форстерита во время окончательного отжига или при удалении пленки форстерита после окончательного отжига), и формирования промежуточного слоя и изоляционного покрытия на основном стальном листе с использованием основного стального листа с канавками в качестве исходного материала.

[0102] Для того, чтобы произвести основной стальной лист, имеющий развитую в ориентировке {110}<001> текстуру, без наличия пленки форстерита, выполняют, например, следующие процессы. Отсутствие пленки форстерита может быть определено путем наблюдения структуры сечения с использованием вышеописанных СЭМ, ПЭМ или т.п. Например, при наблюдении структуры сечения с использованием вышеописанного СЭМ или ПЭМ, когда пленка форстерита не присутствует в виде непрерывной пленки или когда ее средняя толщина составляет 0,1 мкм или меньше, даже если пленка форстерита имеется в виде пленки, может быть определено, что пленка форстерита не присутствует. Средняя толщина пленки форстерита может быть получена тем же самым образом, что и средняя толщина изоляционного покрытия и промежуточного слоя.

[0103] Заготовку кремнистой стали, содержащую 0,8-7,0 мас.% Si, предпочтительно заготовку кремнистой стали, содержащую 2,0-7,0 мас.% Si, подвергают горячей прокатке, стальной лист после горячей прокатки отжигают по мере необходимости, а затем отожженный стальной лист подвергают холодной прокатке один, два или более раз с промежуточным отжигом между ними, получая стальной лист с конечной толщиной. Затем, в дополнение к обезуглероживанию, способствуют первичной рекристаллизации, подвергая стальной лист с конечной толщиной обезуглероживающему отжигу, и на поверхности стального листа образуется оксидный слой.

[0104] Затем на поверхность стального листа, имеющего оксидный слой, наносят сепаратор отжига, содержащий оксид магния в качестве главного компонента, и сушат, а после сушки стальной лист сматывают в рулон. Затем этот смотанный в рулон стальной лист подвергают окончательному отжигу (вторичной рекристаллизации). На поверхности стального листа во время окончательного отжига образуется пленка форстерита, состоящая главным образом из форстерита (Mg2SiO4). Эту пленку форстерита удаляют травлением, шлифовкой или т.п. После ее удаления поверхность стального листа предпочтительно сглаживают химической или электролитической полировкой.

[0105] С другой стороны, в качестве вышеописанного сепаратора отжига может использоваться сепаратор отжига, содержащий глинозем в качестве главного компонента вместо оксида магния. Сепаратор отжига, содержащий глинозем в качестве главного компонента, наносят на поверхность стального листа, имеющего оксидный слой, и сушат, а после сушки стальной лист сматывают в рулон. Затем этот смотанный в рулон стальной лист подвергают окончательному отжигу (вторичной рекристаллизации). Когда используется сепаратор отжига, содержащий глинозем в качестве главного компонента, даже при выполнении окончательного отжига подавляется формирование на поверхности стального листа пленки неорганического минерального вещества, такого как форстерит. После окончательного отжига поверхность стального листа предпочтительно сглаживают химической или электролитической полировкой.

[0106] Для того, чтобы сформировать промежуточный слой на основном стальном листе, который не имеет пленки форстерита и имеет развитую в ориентировке {110}<001> текстуру, выполняют, например, следующий процесс. Промежуточный слой формируют, например, на основном стальном листе, на котором сформирована канавка. Основной стальной лист, с которого удалена пленка неорганического минерала, такого как форстерит, или основной стальной лист, в котором подавлено формирование пленки неорганического минерального вещества, такого как форстерит, отжигают в атмосфере газа с управляемой точкой росы, чтобы сформировать на поверхности основного стального листа промежуточный слой, состоящий главным образом из оксида кремния. В некоторых случаях отжиг после окончательного отжига может не выполняться, и изоляционное покрытие может быть сформировано на поверхности основного стального листа после окончательного отжига.

[0107] Атмосфера отжига предпочтительно является восстановительной атмосферой с тем, чтобы внутренность стального листа не окислялась, и особенно предпочтительно является атмосферой азота, смешанного с водородом. Например, предпочтительной является атмосфера, в которой соотношение водород:азот составляет 80-20%:20-80% (всего 100%), а точка росы составляет от -20 до 2°C.

[0108] Толщиной промежуточного слоя управляют соответствующим регулированием температуры отжига, времени выдержки и одной или более точек росы атмосферы отжига. Толщина промежуточного слоя предпочтительно составляет в среднем 2-400 нм с точки зрения обеспечения адгезии изоляционного покрытия. Более предпочтительно, она составляет 5-300 нм. В некоторых случаях отжиг может не выполняться после окончательного отжига, и промежуточный слой и изоляционное покрытие могут быть одновременно сформированы во время отжига после нанесения раствора для формирования изоляционного покрытия на поверхность основного стального листа после окончательного отжига. В этом случае промежуточный слой и изоляционное покрытие одновременно формируются на основном стальном листе, в котором сформированы канавки.

[0109] Для того, чтобы сформировать канавки в основном стальном листе, выполняют, например, следующие процессы. Канавку формируют путем облучения стального листа лучом лазера после холодной прокатки и перед формированием промежуточного слоя (например, после холодной прокатки и перед обезуглероживающим отжигом). Способ формирования канавки не ограничен облучением лазером, и может быть, например, механическим резанием, травлением или т.п.

[0110] Для того, чтобы сформировать изоляционное покрытие на основном стальном листе, в котором нет пленки форстерита и сформирована канавка, выполняют, например, следующий процесс формирования изоляционного покрытия. На основной стальной лист наносят раствор для формирования изоляционного покрытия, содержащий по меньшей мере один из фосфата и коллоидного кремнезема в качестве главного компонента, и выдерживают основной стальной лист в течение 10 секунд или больше и 120 секунд или меньше в диапазоне температур 800°C или выше и 1000°C или ниже в атмосфере газа, содержащей водород и азот и имеющей степень окисления PH2O/PH2, регулируемую на уровне 0,001 или больше и 0,15 или меньше. Основной стальной лист, выдержанный при этих условиях, охлаждают до 500°C со скоростью охлаждения 5°C/с или больше и 30°C/с или меньше. Степень окисления PH2O/PH2 во время охлаждения может поддерживаться той же самой, что и степень окисления PH2O/PH2 во время выдержки (то есть 0,001 или больше и 0,15 или меньше), и может быть более низкой, чем степень окисления PH2O/PH2 во время выдержки.

[0111] В качестве фосфата предпочтительными являются фосфаты Mg, Ca, Al и Sr, и среди них более предпочтительной является соль фосфата алюминия. В частности, он не ограничен коллоидным кремнеземом, обладающим определенными свойствами. Размер частиц также конкретно не ограничен определенным размером, но предпочтительно составляет 200 нм (среднечисловой диаметр частиц) или меньше. Когда размер частиц превышает 200 нм, они могут оседать в покрывающей жидкости. В дополнение, покрывающая жидкость может дополнительно содержать хромовый ангидрид или хромат.

[0112] Раствор для формирования изоляционного покрытия конкретно не ограничен, но может наноситься на поверхность основного стального листа, например, способом влажного нанесения, например устройством для нанесения покрытия валиком.

[0113] Основной стальной лист, на который нанесен раствор для формирования изоляционного покрытия, термообрабатывают при температуре 800-1000°C для прокаливания изоляционного покрытия на стальном листе, и к стальному листу прикладывается натяжение из-за различия в коэффициенте теплового расширения. Когда температура термической обработки изоляционного покрытия составляет менее 800°C, достаточное натяжение пленки не может быть получено. Кроме того, когда температура термической обработки изоляционного покрытия превышает 1000°C, фосфат разлагается, формирование покрытия плохое, и достаточное натяжение пленки не может быть получено. Время термической обработки предпочтительно составляет 10 секунд или больше и 120 секунд или меньше. Когда время термической обработки составляет менее 10 секунд, натяжение может уменьшиться. Когда время термической обработки превышает 120 секунд, уменьшается производительность.

[0114] Степень окисления атмосферы во время выдержки устанавливается на значение в диапазоне 0,001-0,15. Когда степень окисления атмосферы составляет менее 0,001, промежуточный слой может стать тонким. С другой стороны, когда она составляет более 0,15, промежуточный слой и внутренне окисленный слой могут стать толстыми. Затем выдержанный основной стальной лист охлаждают до 500°C со скоростью охлаждения 5°C/с или больше и 30°C/с или меньше.

[0115] Когда скорость охлаждения составляет менее 5°C/с, производительность уменьшается. Кроме того, когда скорость охлаждения составляет более 30°C/с, в изоляционном покрытии образуется много пустот. Кроме того, установление степени окисления атмосферы во время охлаждения более низкой, чем степень окисления атмосферы во время выдержки, эффективно для подавления утолщения промежуточного слоя и внутренне окисленного слоя и образования пустот в изоляционном покрытии, что является предпочтительным. Когда изоляционное покрытие формируется в таких условиях, может быть обеспечена высокая адгезия изоляционного покрытия, и может быть получен хороший эффект уменьшения магнитных потерь.

[0116] В вышеописанном примере канавка формируется в стальном листе после холодной прокатки и перед формированием промежуточного слоя, но канавка может быть сформирована на любой стадии после холодной прокатки и перед формированием изоляционного покрытия.

[0117] Хотя выше был описан пример, в котором изоляционное покрытие формируется после формирования канавки, канавка может быть сформирована в основном стальном листе, на котором сформированы промежуточный слой и изоляционное покрытие, и промежуточный слой и изоляционное покрытие могут формироваться дополнительно с целью покрывания основного стального листа, обнаженного при формировании канавки. В этом случае процесс формирования изоляционного покрытия на каждой из стадий может осуществляться с помощью вышеописанного процесса, или процесс формирования окончательного изоляционного покрытия может осуществляться с помощью вышеописанного процесса. То есть, по меньшей мере процесс формирования окончательного изоляционного покрытия может быть осуществлен с помощью вышеописанной стадии, а процесс формирования нижнего изоляционного покрытия может быть осуществлен с помощью обычного процесса.

[0118] Доля линейного сегмента внутренне окисленной части, глубина канавки (то есть глубина в направлении по толщине основного стального листа от поверхности основного стального листа вне части канавки до дна части канавки), средняя толщина изоляционного покрытия (и глубина в направлении по толщине основного стального листа от поверхности изоляционного покрытия части канавки до дна части канавки) и форма канавки (например, непрерывность канавки или т.п.) могут регулироваться путем регулирования вышеописанные производственных условий сообразно с обстоятельствами. Поскольку каждое из производственных условий влияет на остальные сложным образом, оно не может быть упомянуто одним словом, но, например, доля линейного сегмента внутренне окисленной части может регулироваться степенью окисления атмосферы газа (отношением парциального давления водяного пара к парциальному давлению водорода) во время процесса формирования изоляционного покрытия. При увеличении степени окисления доля линейного сегмента имеет тенденцию к увеличению. Кроме того, в случае облучения лучом лазера глубина канавки может регулироваться мощностью луча лазера, временем облучения и т.п. В случае механического резания глубина канавки может регулироваться путем регулировки формы режущего зуба, силы нажатия режущего зуба и т.п. В случае травления глубина канавки может регулироваться путем регулировки концентрации травильного раствора, температуры травления, времени травления и т.п. Средняя толщина изоляционного покрытия может регулироваться путем регулировки доли твердого содержимого в растворе для формирования изоляционного покрытия, количества покрытия и т.п. В случае облучения лучом лазера форма канавки может регулироваться интервалом облучения лучом лазера и т.п. В случае механического резания форма канавки может регулироваться формой режущих зубьев и т.п. В случае травления форма канавки может регулироваться с помощью формы резиста.

[0119] Каждый из слоев листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления изучают и измеряют следующим образом.

[0120] Вырезают тестовый образец от листа анизотропной электротехнической стали и наблюдают структуру покрытия тестового образца с помощью сканирующего электронного микроскопа или просвечивающего электронного микроскопа.