[0001]

Настоящее изобретение относится к листу анизотропной электротехнической стали.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002]

Лист анизотропной электротехнической стали используется главным образом в трансформаторах. Поскольку трансформаторы непрерывно возбуждаются и продолжают генерировать потери энергии в течение длительного периода времени от установки до утилизации, эти потери энергии при намагничивании переменным током, то есть магнитные потери, являются главным индикатором, который определяет эффективность трансформатора.

[0003]

Было предложено множество способов снижения магнитных потерь в листах анизотропной электротехнической стали. Существуют, например, такие способы: увеличение накопления ориентации {110}<001>, называемой ориентацией Госса, увеличение содержания элементов твердого раствора, таких как Si, который увеличивает электрическое сопротивление, а также уменьшение толщины стального листа.

[0004]

Также известно, что приложение натяжения к стальным листам является эффективным способом для уменьшения магнитных потерь. Поэтому, на поверхности листов анизотропной электротехнической стали обычно формируется покрытие с целью снижения магнитных потерь. Это покрытие уменьшает магнитные потери одиночного стального листа, прикладывая натяжение к стальному листу. Это покрытие также уменьшает магнитные потери всего сердечника, гарантируя электрическую изоляцию между стальными листами, когда листы анизотропной электротехнической стали укладываются в пакет.

[0005]

В листе анизотропной электротехнической стали с покрытием пленка форстерита, которая является оксидной пленкой, содержащей Mg, формируется на поверхности основного стального листа, и изоляционное покрытие формируется на поверхности пленки форстерита. То есть в этом случае покрытие на основном стальном листе включает в себя пленку форстерита и изоляционное покрытие. Как пленка форстерита, так и изоляционное покрытие выполняют как изолирующую функцию, так и функцию придания натяжения основному стальному листу.

[0006]

Пленка форстерита образуется в результате реакции сепаратора отжига, состоящего в основном из оксида магния (MgO) и оксида кремния (SiO2), образующихся на основном стальном листе во время обезуглероживающего отжига, что вызывает вторичную рекристаллизацию стального листа во время термической обработки при 900-1200°C в течение 30 час или больше.

[0007]

Изоляционные покрытия формируются путем нанесения на стальной лист после финишного отжига пленкообразующего раствора, содержащего, например, фосфорную кислоту или фосфат, коллоидный диоксид кремния и хромовый ангидрид или хромат, и запекания при 300-950°C в течение 10 с или больше.

[0008]

Для того чтобы такое покрытие могло выполнять свою функцию изоляции и придания натяжения основному стальному листу, необходима высокая адгезия между покрытием и основным стальным листом.

[0009]

Традиционно вышеупомянутая адгезия обеспечивается главным образом за счет якорного эффекта неровностей границы раздела между основным стальным листом и форстеритной пленкой. Однако, недавно выяснилось, что неровности границы раздела препятствуют движению магнитной стенки во время намагничивания листа анизотропной электротехнической стали, препятствуя тем самым снижению магнитных потерь.

[0010]

Поэтому для дополнительного уменьшения магнитных потерь, например, в Патентных документах 1 и 2 предложена технология формирования изоляционного покрытия с гладкой поверхностью основного стального листа без пленки форстерита.

[0011]

В способе производства листов анизотропной электротехнической стали, раскрытых в Патентном документе 1, пленка форстерита удаляется травлением и т.д., и поверхность основного стального листа металла сглаживается химической полировкой или электрополировкой. В способе производства листов анизотропной электротехнической стали, раскрытых в Патентном документе 2, сепаратор отжига, содержащий оксид алюминия (Al2O3), используется во время финишного отжига для подавления образования самой форстеритной пленки и сглаживания поверхности основного стального листа.

[0012]

Однако, в способах производства по Патентным документам 1 и 2, когда изоляционное покрытие формируется в контакте с поверхностью основного стального листа (непосредственно на поверхности основного стального листа), возникает проблема, заключающаяся в том, что изоляционное покрытие с трудом пристает к поверхности основного стального листа (не достигается достаточная адгезия).

[0013]

Поэтому для обеспечения адгезии покрытия, например, в Патентных документах 3 и 4 были предложены технологии улучшения адгезии изоляционного покрытия путем управления формой изоляционного покрытия или формой промежуточного слоя, образуемого между основным стальным листом и изоляционным покрытием.

[0014]

В листе анизотропной электротехнической стали, раскрытом в Патентном документе 3, изоляционное покрытие включает в себя слой, содержащий кристаллический фосфид. В листе анизотропной электротехнической стали, раскрытом в Патентном документе 4, когда рентгеновская дифракция выполняется с использованием источника возбуждения Co-Kα для изоляционного покрытия, значение FWHM-Co, которое представляет собой полуширину пика при 2θ=24,8°, составляет 2,5° или меньше.

СПИСОК ДОКУМЕНТОВ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0015]

Патентный документ 1: JP49-096920A

Патентный документ 2: WO2002/088403

Патентный документ 3: WO2019/013353

Патентный документ 4: WO2019/013348

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0016]

Как было упомянуто выше, сглаживание поверхности основного стального листа в листе анизотропной электротехнической стали является эффективным для снижения магнитных потерь. Однако, если поверхность основного стального листа будет сглажена, способность изоляционного покрытия к адгезии уменьшится.

[0017]

При использовании технологий, раскрытых в Патентных документах 1 и 2, нельзя сказать, что адгезия покрытия является достаточной. В дополнение к этому, технологии, раскрытые в Патентных документах 3 и 4, безусловно увеличивают адгезию покрытия, но авторы настоящего изобретения обнаружили, что еще существуют возможности для дальнейшего улучшения адгезии покрытия.

[0018]

В дополнение к этому, изоляционное покрытие листов анизотропной электротехнической стали обычно содержит хромат, и технология, раскрытая в Патентном документе 4, также, предполагает использование хромовой кислоты. Однако в последние годы на фоне растущего осознания экологических проблем ведется поиск изоляционных покрытий, не содержащих хроматов.

[0019]

Настоящее изобретение было создано с учетом вышеупомянутых проблем. Задачей настоящего изобретения является предложить лист анизотропной электротехнической стали с превосходной адгезией изоляционного покрытия даже без пленки форстерита.

[0020]

Настоящее изобретение было создано для решения вышеупомянутых проблем, и его областью охвата является лист анизотропной электротехнической стали, описываемый ниже.

РЕШЕНИЕ ПРОБЛЕМЫ

[0021]

(1) Лист анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения включает в себя:

основной стальной лист,

промежуточный слой, расположенный на основном стальном листе и находящийся с ним в контакте, и

изоляционное покрытие, расположенное на промежуточном слое и находящееся с ним в контакте,

в котором промежуточный слой представляет собой оксидную пленку, удовлетворяющую следующим условиям:

содержание Si: 20-70 ат. %,

содержание О: 30-80 ат. %,

содержание Mg: 20 ат. % или меньше,

содержание Р: 5 ат. % или меньше, и

содержание Fe: меньше чем 20 ат. %; и

средняя толщина оксидной пленки составляет 2-500 нм; и

в котором изоляционное покрытие представляет собой фосфатное покрытие, удовлетворяющее следующим условиям:

содержание Р: 5-30 ат.%,

содержание Si: 5-30 ат.%,

содержание О: 30-80 ат.%,

содержание Al: 0,1-10 ат.%,

содержание Cr: меньше чем 1 ат.%,

содержание Fe: меньше чем 25 ат.%,

содержание Mg: 0-10 ат.%,

содержание Mn: 0-10 ат.%,

содержание Ni: 0-10 ат.%,

содержание Zn: 0-10 ат.%,

содержание V: 0-10 ат.%,

содержание W: 0-10 ат.%,

содержание Zr: 0-10 ат.%,

содержание Со: 0-10 ат.%, и

содержание Мо: 0-10 ат.%, и

средняя толщина фосфатного покрытия составляет 0,1-10 мкм, и

в котором, когда дифракция рентгеновских лучей при скользящем падении осуществляется на фосфатном покрытии с использованием источника возбуждения Co-Kα, картина рентгеновской дифракции имеет дифракционный пик, происходящий от фосфата алюминия кристобалитного типа, при угле дифракции 2θ=24,8°,

и

когда полуширина дифракционного пика в условиях дифракции, где угол падения рентгеновских лучей ω=0,5°, обозначается как FWHM0,5, а полуширина дифракционного пика в условиях дифракции, где угол падения рентгеновских лучей ω=1,0°, обозначается как FWHM1,0, FWHM0,5 и FWHM1,0 удовлетворяют следующим условиям:

0,20° ≤ FWHM0,5 ≤ 2,00°,

0,20° ≤ FWHM1,0 ≤ 2,00°, и

0° ≤ |FWHM0,5-FWHM1,0| ≤ 1,00°.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0022]

В соответствии с вышеупомянутым вариантом осуществления настоящего изобретения лист анизотропной электротехнической стали с превосходной адгезией изоляционного покрытия может быть обеспечен даже без пленки форстерита.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023]

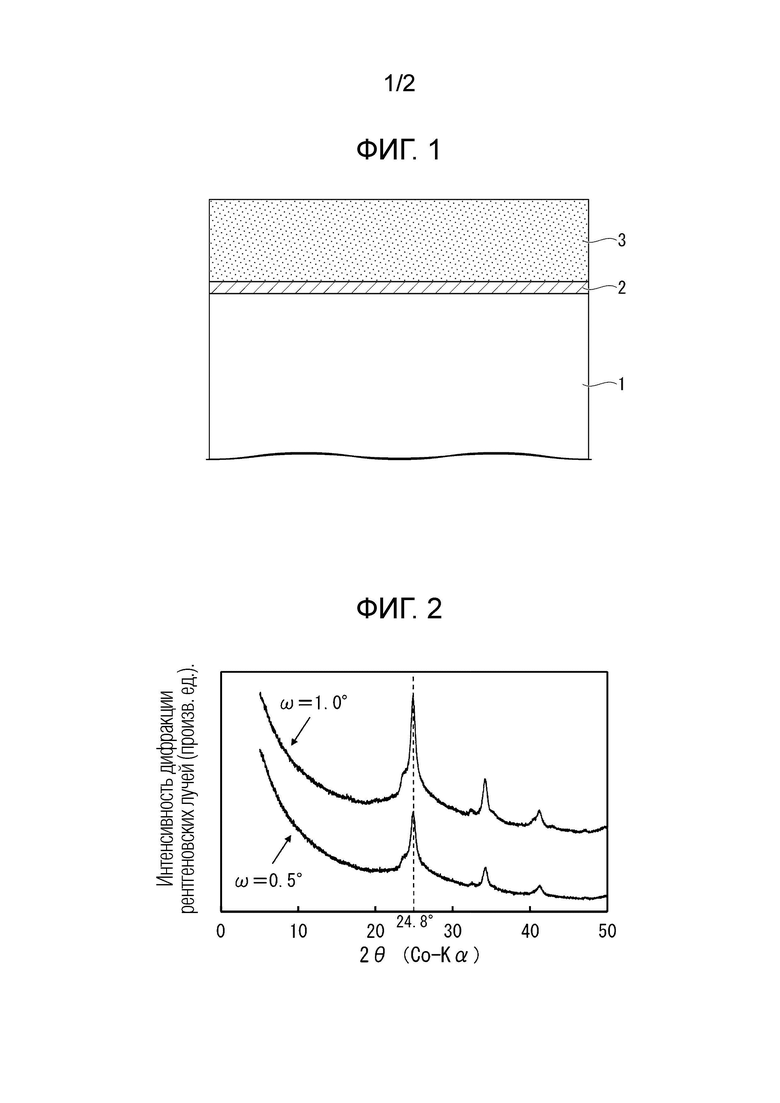

[Фиг. 1] Фиг. 1 схематично показывает слоистую структуру листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения.

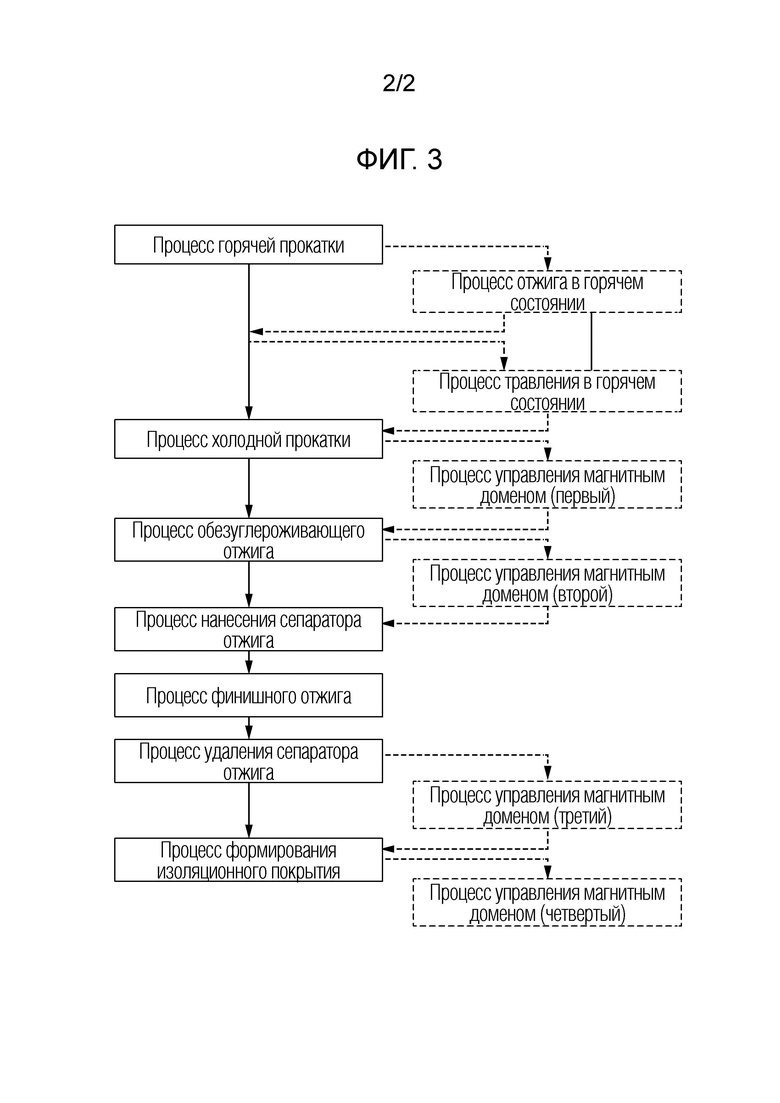

[Фиг. 2] Фиг. 2 представляет собой картину дифракции рентгеновских лучей при скользящем падении, полученный с использованием источника возбуждения Co-Kα для фосфатного покрытия листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[Фиг. 3] Фиг. 3 представляет собой блок-схему, показывающую способ производства листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0024]

Далее следует подробное описание предпочтительного варианта осуществления настоящего изобретения. Однако, настоящее изобретение не ограничивается только конфигурацией, которая раскрыта в этом варианте осуществления, и возможны различные изменения без отступления от цели настоящего изобретения. Числовой диапазон ограничений, показанный в настоящем варианте осуществления, включает в себя нижний предел и верхний предел. Числовые значения, обозначенные как «больше чем» или «меньше чем», не включаются в эти диапазоны числовых значений. Если явно не указано иное, «%» для содержания каждого элемента означает «мас.%» для основного стального листа и «ат.%» для промежуточного слоя и изоляционного покрытия.

[0025]

Фиг. 1 схематично показывает слоистую структуру листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения. Как показано на Фиг. 1, лист анизотропной электротехнической стали настоящего варианта осуществления не имеет пленки форстерита на поверхности основного стального листа 1, если смотреть на сечение, параллельное направлению толщины, имеет на поверхности основного стального листа 1 промежуточный слой 2, состоящий в основном из оксида кремния, и на этом промежуточном слое 2 имеет изоляционное покрытие 3, полученное из фосфата алюминия и коллоидного диоксида кремния.

[0026]

В частности, лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления включает в себя:

основной стальной лист,

промежуточный слой, расположенный на основном стальном листе и находящийся с ним в контакте, и

изоляционное покрытие, расположенное на промежуточном слое и находящееся с ним в контакте,

в котором промежуточный слой представляет собой оксидную пленку, удовлетворяющую следующим условиям:

содержание Si: 20-70 ат.%,

содержание О: 30-80 ат.%,

содержание Mg: 20 ат.% или меньше,

содержание Р: 5 ат.% или меньше, и

содержание Fe: меньше чем 20 ат.%; и

средняя толщина оксидной пленки составляет 2-500 нм; и

в котором изоляционное покрытие представляет собой фосфатное покрытие, удовлетворяющее следующим условиям:

содержание Р: 5-30 ат.%,

содержание Si: 5-30 ат.%,

содержание О: 30-80 ат.%,

содержание Al: 0,1-10 ат.%,

содержание Cr: меньше чем 1 ат.%,

содержание Fe: меньше чем 25 ат.%,

содержание Mg: 0-10 ат.%,

содержание Mn: 0-10 ат.%,

содержание Ni: 0-10 ат.%,

содержание Zn: 0-10 ат.%,

содержание V: 0-10 ат.%,

содержание W: 0-10 ат.%,

содержание Zr: 0-10 ат.%,

содержание Со: 0-10 ат.%, и

содержание Мо: 0-10 ат.%, и

средняя толщина фосфатного покрытия составляет 0,1-10 мкм, и

в котором, когда дифракция рентгеновских лучей при скользящем падении осуществляется на фосфатном покрытии с использованием источника возбуждения Co-Kα, картина рентгеновской дифракции имеет дифракционный пик, происходящий от фосфата алюминия кристобалитного типа, при угле дифракции 2θ=24,8°,

и

когда полуширина дифракционного пика в условиях дифракции, где угол падения рентгеновских лучей ω=0,5°, обозначается как FWHM0,5, а полуширина дифракционного пика в условиях дифракции, где угол падения рентгеновских лучей ω=1,0°, обозначается как FWHM1,0, FWHM0,5 и FWHM1,0 удовлетворяют следующим условиям:

0,20° ≤ FWHM0,5 ≤ 2,00°,

0,20° ≤ FWHM1,0 ≤ 2,00°, и

0° ≤ |FWHM0,5-FWHM1,0| ≤ 1,00°.

[0027]

В обычных листах анизотропной электротехнической стали изоляционное покрытие является аморфным, так что когда рентгеновская дифракция осуществляется на изоляционном покрытии, картина рентгеновской дифракции имеет вид гало, и никаких четких дифракционных пиков не наблюдается. С другой стороны, в листе анизотропной электротехнической стали настоящего варианта осуществления, когда рентгеновская дифракция осуществляется на фосфатном слое (изоляционном покрытии), картина рентгеновской дифракции имеет четкий дифракционный пик, в дополнение к рисунку гало. Этот дифракционный пик соответствует фосфату алюминия кристобалитного типа. Таким образом, в листе анизотропной электротехнической стали настоящего варианта осуществления часть фосфатного покрытия кристаллизуется с образованием фосфата алюминия кристобалитного типа.

[0028]

В большинстве случаев полуширина дифракционного пика является показателем степени кристалличности, и меньшее значение полуширины указывает на более высокую степень кристалличности. В листе анизотропной электротехнической стали настоящего варианта осуществления полуширина дифракционного пика, соответствующего фосфату алюминия кристобалитного типа, не превышает предопределенного значения. Другими словами, в листе анизотропной электротехнической стали настоящего варианта осуществления в фосфатном покрытии образуется кристаллический фосфат алюминия кристобалитного типа, и его кристалличность является высокой.

[0029]

В таких условиях дифракции, когда угол падения рентгеновских лучей ω=0,5°, получается рисунок дифракции рентгеновских лучей, происходящий из самой верхней области поверхности фосфатного покрытия, поскольку рентгеновские лучи проникают только в самую верхнюю часть поверхности фосфатного покрытия. С другой стороны, при таких условиях дифракции, когда угол падения рентгеновских лучей ω=1,0°, рентгеновские лучи проникают во внутреннюю область фосфатного покрытия, так что рисунок дифракции рентгеновских лучей происходит из относительно внутренней области фосфатного покрытия.

[0030]

В листе анизотропной электротехнической стали настоящего варианта осуществления вышеупомянутая полуширина не превышает предопределенного значения как в самой верхней области поверхности, так и во внутренней области фосфатного покрытия, и разница в полуширине между этими двумя областями является малой. Другими словами, в листе анизотропной электротехнической стали настоящего варианта осуществления фосфат алюминия кристобалитного типа, который является кристаллическим, частично образуется в аморфном фосфатном покрытии как в самой верхней области поверхности, так и во внутренней области фосфатного покрытия, степень кристалличности является высокой, и нет существенной разницы в степени кристалличности между самой верхней областью поверхности и внутренней областью.

[0031]

Далее подробно описывается каждый признак. Сначала будет описано фосфатное покрытие листа анизотропной электротехнической стали настоящего варианта осуществления.

[0032]

<Фосфатное покрытие>

Фосфатное покрытие располагается на верхней поверхности слоистой структуры листа анизотропной электротехнической стали. Фосфатное покрытие формируется на основном стальном листе в высокотемпературной среде с использованием материала с более низким коэффициентом теплового расширения, чем у основного стального листа, что вызывает разницу в усадке между фосфатным покрытием и основным стальным листом во время охлаждения, в результате чего фосфатное покрытие придает натяжение основному стальному листу. Свойство магнитных потерь листа анизотропной электротехнической стали, в котором натяжение придано основному стальному листу, значительно улучшается.

[0033]

Для того чтобы фосфатное покрытие придавало натяжение основному стальному листу, важно, чтобы фосфатное покрытие и основной стальной лист прилипали друг к другу через оксидную пленку, описанную ниже. В листе анизотропной электротехнической стали настоящего варианта осуществления для улучшения адгезии покрытия состав и толщина фосфатного покрытия контролируются, и кристаллический фосфат алюминия кристобалитного типа частично формируется в аморфном фосфатном покрытии для управления его кристаллическим состоянием.

[0034]

Сначала будет описан состав фосфатного покрытия.

[0035]

В листе анизотропной электротехнической стали настоящего варианта осуществления фосфатное покрытие содержит основные элементы и, в случае необходимости, выборочные элементы в качестве композиции покрытия. Предпочтительно остаток кроме основных и выборочных элементов представляет собой примеси.

[0036]

В частности, фосфатное покрытие должно удовлетворять следующим условиям для основных элементов:

содержание Р: 5-30 ат.%,

содержание Si: 5-30 ат.%,

содержание О: 30-80 ат.%, и

содержание Al: 0,1-10 ат.%.

В дополнение к этому, фосфатное покрытие может удовлетворять следующим условиям для выборочных элементов:

содержание Mg: 0-10 ат.%,

содержание Mn: 0-10 ат.%,

содержание Ni: 0-10 ат.%,

содержание Zn: 0-10 ат.%,

содержание V: 0-10 ат.%,

содержание W: 0-10 ат.%,

содержание Zr: 0-10 ат.%,

содержание Со: 0-10 ат.%, и

содержание Мо: 0-10 ат.%.

Кроме того, фосфатное покрытие должно удовлетворять следующим условиям для примесей:

содержание Cr: меньше чем 1 ат.%, и

содержание Fe: меньше чем 25 ат.%.

[0037]

P, Si, O, и Al, основные элементы описанного выше фосфатного покрытия, происходят из фосфата алюминия и коллоидного диоксида кремния, содержащихся в пленкообразующем растворе, а также в результате реакций окисления во время запекания. Содержание P предпочтительно составляет 8 ат.% или больше и 23 ат.% или меньше, и более предпочтительно 17 ат.% или меньше. Содержание Si предпочтительно составляет 10 ат.% или больше и 25 ат.% или меньше, и более предпочтительно 20 ат.% или меньше. Содержание O предпочтительно составляет 40 ат.% или больше, и более предпочтительно 50 ат.% или больше; и предпочтительно 75 ат.% или меньше. Содержание Al предпочтительно составляет 1 ат.% или больше; и предпочтительно 7 ат.% или меньше, и более предпочтительно 4 ат.% или меньше.

[0038]

Описанное выше фосфатное покрытие может также содержать Mg, Mn, Ni, Zn, V, W, Zr, Co и Mo в качестве выборочных элементов. Эти выборочные элементы могут быть получены из фосфатов в пленкообразующем растворе или могут быть включены в фосфатное покрытие другими способами.

[0039]

Включение одного или более элементов, выбираемых из Mg, Mn, Ni, Zn, V, W, Zr, Co и Mo, приводит к улучшению водостойкости фосфатного покрытия. Для получения этого эффекта предпочтительно, чтобы один или более из этих элементов содержались в общем количестве 0,1 ат.% или больше. 10 ат.% или меньше любого из этих элементов не будут препятствовать эффекту настоящего изобретения; 5 ат.% или меньше являются предпочтительными, и 3 ат.% или меньше являются более предпочтительными.

[0040]

Когда два или более элементов, выбираемых из Mg, Mn, Ni, Zn, V, W, Zr, Co и Mo, содержатся в комбинации, общее содержание Mg+Mn+Ni+Zn предпочтительно составляет 10 ат.% или меньше, а общее содержание V+W+Zr+Co+Mo предпочтительно составляет 10 ат.% или меньше.

[0041]

Вышеупомянутые Cr и Fe являются примесями в фосфатном покрытии, и эти примеси происходят из элементов, которые примешиваются из сырья или производственной среды при формировании фосфатного покрытия, или из элементов, которые диффундируют из основного стального листа. Нижние пределы содержания примесей не ограничены и могут быть установлены на уровне 0%, поскольку предпочтительно меньшее значение.

[0042]

В листе анизотропной электротехнической стали настоящего варианта осуществления состав фосфатного покрытия должен удовлетворять вышеуказанным условиям, чтобы улучшить адгезию покрытия. В частности, содержание Cr в фосфатном покрытии, который включается как примесь, должно составлять меньше чем 1 ат.%.

[0043]

Обычно фосфатные покрытия на листах анизотропной электротехнической стали формируются путем запекания пленкообразующего раствора, содержащего фосфат, коллоидный диоксид кремния и хромат. Хромат добавляется для улучшения коррозионной стойкости, химической стойкости и подавления образования пустот.

[0044]

С другой стороны, фосфатное покрытие листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления формируется путем запекания пленкообразующего раствора, содержащего фосфат алюминия и коллоидный диоксид кремния, но не содержащего хромата. Поэтому, как было упомянуто выше, в фосфатном покрытии листа анизотропной электротехнической стали настоящего варианта осуществления содержание Cr ограничивается величиной менее 1 ат.%. Содержание Cr предпочтительно составляет 0,8 ат.% или меньше, и более предпочтительно 0,5 ат.% или меньше.

[0045]

В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления ограничение содержания Cr в фосфатном покрытии до уровня менее 1 ат.% является одним из требований для управления состоянием кристаллизации фосфата алюминия кристобалитного типа в фосфатном покрытии. Подробности требований для управления фосфатом алюминия кристобалитного типа описываются далее.

[0046]

Состав фосфатного покрытия определяется на поверхности среза с помощью SEM-EDS (сканирующий электронный микроскоп - энергодисперсионная рентгеновская спектроскопия) или TEM-EDS (просвечивающий электронный микроскоп - энергодисперсионная рентгеновская спектроскопия). Подробности способа измерения состава покрытия описаны далее.

[0047]

Далее описывается толщина фосфатного покрытия.

[0048]

В листе анизотропной электротехнической стали настоящего варианта осуществления средняя толщина фосфатного покрытия составляет 0,1-10 мкм, если смотреть на сечение, параллельное направлению толщины.

[0049]

Если средняя толщина фосфатного покрытия составляет менее 0,1 мкм, становится сложно придать необходимое натяжение основному стальному листу. Таким образом, средняя толщина составляет 0,1 мкм или больше, предпочтительно 0,3 мкм или больше, или 0,5 мкм или больше, и более предпочтительно 1 мкм или больше.

[0050]

С другой стороны, средняя толщина фосфатного покрытия более 10 мкм увеличивает производственные затраты и приводит к низкому коэффициенту заполнения, когда листы анизотропной электротехнической стали укладываются друг на друга, чтобы сформировать сердечник. Следовательно, средняя толщина покрытия предпочтительно составляет 10 мкм или меньше, и более предпочтительно 5 мкм или меньше.

[0051]

Средняя толщина фосфатного покрытия может быть определена путем линейного анализа поверхности среза с использованием SEM-EDS или TEM-EDS. Подробности способа измерения средней толщины покрытия описаны далее.

[0052]

Далее описывается состояние кристаллизации фосфата алюминия кристобалитного типа в фосфатном покрытии.

[0053]

Фиг. 2 показывает картины дифракции рентгеновских лучей при скользящем падении, полученные с использованием источника возбуждения Co-Kα для фосфатного покрытия листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[0054]

В листе анизотропной электротехнической стали настоящего варианта осуществления, когда дифракция рентгеновских лучей при скользящем падении осуществляется на фосфатном покрытии с использованием источника возбуждения Co-Kα, картина рентгеновской дифракции имеет дифракционный пик, происходящий от фосфата алюминия кристобалитного типа, при угле дифракции 2θ=24,8°. В дополнение к этому, когда полуширина этого дифракционного пика в условиях дифракции, где угол падения рентгеновских лучей ω=0,5°, обозначается как FWHM0,5, а его полуширина в условиях дифракции, где угол падения рентгеновских лучей ω=1,0°, обозначается как FWHM1,0, FWHM0,5 и FWHM1,0 удовлетворяют следующим условиям:

0,20° ≤ FWHM0,5 ≤ 2,00°,

0,20° ≤ FWHM1,0 ≤ 2,00°, и

0° ≤ |FWHM0,5-FWHM1,0| ≤ 1,00°.

[0055]

Когда кристаллический фосфат алюминия кристобалитного типа частично содержится в аморфном фосфатном покрытии, кристалличность является высокой и нет существенной разницы в степени кристалличности между поверхностными и внутренними областями фосфатного покрытия, адгезия покрытия значительно улучшается. Подробные причины этого в настоящее время неизвестны, но вероятны следующие эффекты.

[0056]

При кристаллизации фосфата алюминия в фосфатном покрытии образуется вода, которая способствует образованию промежуточного слоя и улучшает адгезию покрытия. Однако, если фосфат алюминия кристаллизуется локально в фосфатном покрытии, например, если фосфат алюминия кристаллизуется преимущественно в самой верхней области поверхности фосфатного покрытия, когда лист анизотропной электротехнической стали сгибается для изготовления трансформатора, напряжение может локально концентрироваться на фосфате алюминия, который кристаллизовался в фосфатном покрытии, вызывая отслоение покрытия.

[0057]

С другой стороны, в листе анизотропной электротехнической стали настоящего варианта осуществления, поскольку состояние кристаллизации фосфата алюминия гомогенизировано между поверхностными и внутренними областями фосфатного покрытия, концентрация локальных напряжений подавляется даже при выполнении изгиба, и в результате считается, что фосфатное покрытие трудно отслаивается. Эта тенденция более выражена при выполнении изгиба в жестких условиях.

[0058]

Для управления состоянием кристаллизации фосфата алюминия кристобалитного типа, который частично кристаллизуется в фосфатном покрытии, как описано выше, должны удовлетворяться следующие два требования.

[0059]

(I) Фосфатное покрытие должно содержать Cr в количестве менее 1 ат.%.

(II) При формировании фосфатного покрытия необходимо контролировать условия формирования.

Только тогда, когда оба эти требования удовлетворяются, состоянием кристаллизации кристаллического фосфата алюминия кристобалитного типа, содержащегося в аморфном фосфатном покрытии, можно управлять как описано выше.

[0060]

Во-первых, в соответствии с требованием (I) важно, чтобы содержание Cr в составе фосфатного покрытия составляло менее 1 ат.%. Если содержание Cr в фосфатном покрытии составляет 1 ат.% или больше, кристаллизация фосфата алюминия кристобалитного типа в фосфатном покрытии значительно затрудняется. В частности, фосфат алюминия кристобалитного типа становится трудно кристаллизовать во внутренней области фосфатного покрытия.

[0061]

Причина, по которой кристаллизация фосфата алюминия кристобалитного типа ингибируется в фосфатном покрытии, когда содержание Cr в фосфатном покрытии составляет 1 ат.% или больше, в настоящее время подробно неизвестна, но возможны следующие причины. Когда содержание Cr в фосфатном покрытии составляет 1 ат.% или больше, реакция между концевой структурой молекулярной цепи фосфата и Cr повышает химическую стабильность и ингибирует кристаллизацию фосфата алюминия.

[0062]

С другой стороны, если содержание Cr в фосфатном покрытии составляет менее 1 ат.%, фосфат не реагирует с Cr, и в результате считается, что фосфат алюминия кристобалитного типа легче кристаллизуется в фосфатном покрытии.

[0063]

Далее, в соответствии с требованием (II) важно управлять условиями формирования фосфатного покрытия. Даже если требование (I) удовлетворяется, трудно кристаллизовать фосфат алюминия кристобалитного типа в аморфном фосфатном покрытии в вышеупомянутом состоянии, если условия формирования фосфатного покрытия не контролируются надлежащим образом. Например, если требование (I) удовлетворяется, но требование (II) не удовлетворяется, состоянием кристаллизации фосфата алюминия кристобалитного типа можно управлять в поверхностной области фосфатного покрытия, но состояние кристаллизации фосфата алюминия кристобалитного типа во внутренней области фосфатного покрытия не контролируется.

[0064]

В частности, важно управлять скоростью нагревания от комнатной температуры до 350°C в качестве условия формирования фосфатного покрытия. А именно, важно, чтобы скорость нагревания перед началом кристаллизации фосфата алюминия была меньше, чем 30°C/с. Если скорость нагревания от комнатной температуры до 350°C менее 30°C/с, разность температур между поверхностной областью и внутренней областью пленкообразующего раствора будет небольшой. В результате, когда пленкообразующий раствор запекается с образованием фосфатного покрытия, разница температур между самой верхней областью поверхности и внутренней областью фосфатного покрытия будет небольшой, и состояние кристаллизации кристобалитного фосфата алюминия будет контролироваться равномерно.

[0065]

Когда дифракция рентгеновских лучей при скользящем падении осуществляется на фосфатном покрытии с использованием источника возбуждения Co-Kα и полученная рентгенограмма имеет дифракционный пик при угле дифракции 2θ=24,8°, можно считать, что кристаллический фосфат алюминия кристобалитного типа присутствует в аморфном фосфатном покрытии.

[0066]

Когда значение FWHM0,5, являющееся полушириной дифракционного пика при угле дифракции 2θ=24,8° при угле падения рентгеновских лучей ω=0,5°, составляет 2,00° или меньше, кристалличность фосфата алюминия кристобалитного типа в верхней части поверхности фосфатного покрытия считается высокой. Верхний предел FWHM0,5 предпочтительно составляет 1,80°, и более предпочтительно 1,60°. С другой стороны, если кристаллизация прогрессирует чрезмерно, реакция с коллоидным диоксидом кремния подавляется, и натяжение покрытия не может быть получено, поэтому нижний предел FWHM0,5 составляет 0,20°.

[0067]

Аналогичным образом, когда значение FWHM1,0, являющееся полушириной дифракционного пика при угле дифракции 2θ=24,8° при угле падения рентгеновских лучей ω=1,0°, составляет 2,00° или меньше, кристалличность (степень кристалличности) фосфата алюминия кристобалитного типа во внутренней области фосфатного покрытия может быть оценена как высокая. Верхний предел FWHM1,0 предпочтительно составляет 1,80°, и более предпочтительно 1,60°. С другой стороны, если кристаллизация прогрессирует чрезмерно, реакция с коллоидным диоксидом кремния подавляется, и натяжение покрытия не может быть получено, поэтому нижний предел FWHM1,0 составляет 0,20°.

[0068]

Когда абсолютное значение разницы между FWHM0,5 и FWHM1,0, т.е. |FWHM0,5-FWHM1,0|, составляет 1,00° или меньше, нет существенной разницы в кристалличности фосфата алюминия кристобалитного типа между самой верхней областью поверхности и внутренней областью фосфатного покрытия. Верхний предел |FWHM0,5-FWHM1,0| предпочтительно составляет 0,80°. С другой стороны, нижний предел |FWHM0,5-FWHM1,0| не ограничивается, и чем он меньше, тем лучше. Следовательно, нижний предел |FWHM0,5-FWHM1,0| составляет 0°. Однако, если установить нижний предел |FWHM0,5-FWHM1,0|=0° сложно с промышленной точки зрения, он может составлять, например, 0,05°.

[0069]

Когда кристаллический фосфат алюминия кристобалитного типа, содержащийся в аморфном фосфатном покрытии, контролируется, как описано выше, адгезия покрытия является превосходной, даже если промежуточный слой представляет собой оксидную пленку на основе Si вместо пленки форстерита, т.е. даже если поверхность основного стального листа является гладкой.

[0070]

Дифракционный пик, который возникает при угле дифракции 2θ=34,3°, обусловлен кристаллическим фосфатом алюминия тридимитного типа, содержащимся в аморфном фосфатном покрытии. Фосфат алюминия тридимитного типа считается кристаллическим материалом, соответствующим промежуточной стадии кристаллизации фосфата алюминия кристобалитного типа. Таким образом, высокое содержание фосфата алюминия тридимитного типа означает, что кристаллизация фосфата алюминия кристобалитного типа является недостаточной.

[0071]

В частности, даже если кристаллизация фосфата алюминия кристобалитного типа будет в достаточной степени развита в самой верхней области поверхности фосфатного покрытия, если кристаллизация фосфата алюминия кристобалитного типа не будет в достаточной степени развита во внутренней области, интенсивность пика фосфата алюминия тридимитного типа в самой верхней области поверхности будет относительно высокой. Поэтому предпочтительно, чтобы максимальная интенсивность дифракционного пика при угле дифракции 2θ=34,3° составляла 0,50 или меньше от интенсивности дифракционного пика при угле дифракции 2θ=24,8° при угле падения рентгеновских лучей ω=0,5°.

[0072]

Состояние кристаллизации фосфата алюминия кристобалитного типа в фосфатном покрытии может быть подтверждено с помощью дифракции рентгеновских лучей при скользящем падении с использованием источника возбуждения Co-Kα. В частности, оно может быть подтверждено путем осуществления дифракции рентгеновских лучей при скользящем падении с использованием источника возбуждения Co-Kα на фосфатном покрытии при углах падения рентгеновских лучей ω=0,5° и 1,0° и проверки полуширины дифракционных пиков при угле дифракции 2θ=24,8°.

[0073]

Аналогичным образом интенсивности пиков фосфата алюминия кристобалитного типа и фосфата алюминия тридимитного типа в фосфатном покрытии могут быть определены с помощью дифракции рентгеновских лучей при скользящем падении с использованием источника возбуждения Co-Kα. В частности, дифракция рентгеновских лучей при скользящем падении с использованием источника возбуждения Co-Kα может быть выполнена на фосфатном покрытии для проверки интенсивности дифракционных пиков при углах дифракции 2θ=24,8° и 34,3° при угле падения рентгеновских лучей ω=0,5°. Подробности способа измерения с помощью дифракции рентгеновских лучей при скользящем падении описываются далее.

[0074]

Далее будет пояснена оксидная пленка, которая является промежуточным слоем листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[0075]

<Оксидная пленка>

Оксидная пленка располагается между фосфатным покрытием и основным стальным листом в слоистой структуре листа анизотропной электротехнической стали. Эта оксидная пленка не является пленкой форстерита, а представляет собой оксидную пленку на основе Si, и имеет функцию приклеивания фосфатного покрытия к основному стальному листу.

[0076]

Сначала описывается состав оксидной пленки.

[0077]

В листе анизотропной электротехнической стали настоящего варианта осуществления состав оксидной пленки содержит основные элементы. В дополнение к основным элементам выборочные элементы могут быть включены по мере необходимости. Остаток кроме основных элементов и выборочных элементов состоит из примесей.

[0078]

В частности, оксидная пленка должна удовлетворять следующим условиям для основных элементов:

содержание Si: 20-70 ат.%, и

содержание О: 30-80 ат.%.

Оксидная пленка может также содержать составляющие элементы основного стального листа в качестве выборочных элементов, и их полное содержание может составлять 0,1-20 ат.%. В дополнение к этому, оксидная пленка должна удовлетворять следующим условиям для примесей:

содержание Mg: 20 ат.% или меньше,

содержание Р: 5 ат.% или меньше, и

содержание Fe: меньше чем 20 ат.%.

[0079]

Обычно пленка форстерита (пленка на основе Mg2SiO4) формируется в качестве промежуточного слоя на листах анизотропной электротехнической стали путем нанесения сепаратора отжига, состоящего в основном из MgO, на отожженные обезуглероженные листы, а затем их финишного отжига.

[0080]

Когда формируется вышеупомянутая форстеритная пленка, адгезия покрытия обеспечивается за счет якорного эффекта неровной границы раздела между форстеритной пленкой и основным стальным листом. Однако, шероховатость границы раздела становится препятствием для движения магнитной стенки, когда лист анизотропной электротехнической стали намагничивается, что отрицательно влияет на характеристики магнитных потерь.

[0081]

В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления граница раздела между промежуточным слоем и основным стальным листом должна быть гладкой без присутствия форстеритной пленки. Затем, чтобы улучшить адгезию покрытия, даже когда эта граница сделана гладкой, удовлетворяются вышеупомянутые требования (I) и (II), чтобы контролировать состояние кристаллизации фосфата алюминия кристобалитного типа как в самой верхней области поверхности, так и во внутренней области фосфатного покрытия. Когда промежуточный слой представляет собой форстеритную пленку, проблема адгезии покрытия между изоляционным покрытием и форстеритной пленкой не стоит на первом месте. Следовательно, в листе анизотропной электротехнической стали настоящего варианта осуществления промежуточный слой представляет собой оксидную пленку на основе Si.

[0082]

Поэтому, как было описано выше, в оксидной пленке (промежуточном слое) листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления содержание Mg ограничивается величиной 20 ат.% или меньше; содержание Mg предпочтительно составляет менее 20 ат.%, более предпочтительно 15 ат.% или меньше, и еще более предпочтительно 10 ат.% или меньше. Подробности условий контроля формирования оксидной пленки (промежуточного слоя) без образования форстеритной пленки описываются далее.

[0083]

Si и O, основные элементы описанной выше оксидной пленки, получаются из составляющих элементов основного стального листа и в результате реакции окисления при формировании оксидной пленки. Содержание Si предпочтительно составляет 55 ат.% или меньше, и более предпочтительно 45 ат.% или меньше. Содержание O предпочтительно составляет 45 ат.% или больше, и предпочтительно 75 ат.% или меньше, и более предпочтительно 65 ат.% или меньше.

[0084]

Упомянутые выше Mg, P и Fe являются примесями в оксидной пленке, и эти примеси происходят из элементов, которые примешиваются из сырья или производственной среды, или диффундируют из основного стального листа или фосфатного покрытия. Содержание P предпочтительно составляет менее 5 ат.%. Содержание Fe предпочтительно составляет 15 ат.% или меньше, и более предпочтительно 10 ат.% или меньше. Нижние пределы содержания примесей не ограничены и могут быть установлены на уровне 0%, поскольку чем меньше, тем лучше.

[0085]

Состав оксидной пленки может быть проанализирован тем же самым образом, что и состав фосфатного покрытия, путем анализа состава сечения с использованием SEM-EDS или TEM-EDS. Подробности способа измерения состава пленки описаны далее.

[0086]

Далее описывается толщина оксидной пленки.

[0087]

В листе анизотропной электротехнической стали настоящего варианта осуществления средняя толщина оксидной пленки составляет 2-500 нм, если смотреть на сечение, параллельное направлению толщины.

[0088]

Если средняя толщина оксидной пленки составляет менее 2 нм, эффект релаксации термических напряжений проявляется в недостаточной степени. Следовательно, средняя толщина оксидной пленки составляет 2 нм или больше, предпочтительно 5 нм или больше, и более предпочтительно 10 нм или больше.

[0089]

С другой стороны, если средняя толщина оксидной пленки превышает 500 нм, толщина становится неоднородной, и в слое возникают такие дефекты, как пустоты или трещины. Следовательно, средняя толщина пленки должна быть установлена равной 500 нм или меньше. Предпочтительно она составляет 400 нм или меньше, более предпочтительно 200 нм или меньше, 150 нм или меньше, или 100 нм или меньше.

[0090]

Средняя толщина оксидной пленки может быть определена линейным анализом поверхности среза с помощью SEM-EDS или TEM-EDS, а также состава фосфатного покрытия. Подробности способа измерения средней толщины пленки описываются далее.

[0091]

Далее будет описан основной стальной лист в листе анизотропной электротехнической стали.

[0092]

<Основной стальной лист>

Основной стальной лист представляет собой основной материал листа анизотропной электротехнической стали. Нет никаких ограничений на тип основного стального листа, и может использоваться любой известный лист кремнистой стали. Например, содержание кремния в листе кремнистой стали предпочтительно составляет 0,80-7,0 мас.%, а его кристаллографическая ориентация предпочтительно контролируется в ориентации {110}<001> (ориентации Госса).

[0093]

Здесь ориентация {110}<001> означает, что плоскость {110} кристалла параллельна плоскости прокатки, а ось <001> кристалла параллельна направлению прокатки.

[0094]

Сначала описывается подходящий химический состав листа кремнистой стали.

[0095]

Поскольку химический состав листа кремнистой стали не связан напрямую с состоянием кристаллизации фосфата алюминия кристобалитного типа в фосфатном покрытии, химический состав листа кремнистой стали, используемого в качестве основного стального листа в листе анизотропной электротехнической стали для настоящего варианта осуществления, особенно не ограничивается. Однако, химический состав листов кремнистой стали, предпочтительных в качестве листов анизотропной электротехнической стали, описывается ниже. Здесь и далее %, относящийся к химическому составу листа кремнистой стали, означает массовый процент.

[0096]

Химический состав листа кремнистой стали включает в себя основные элементы, выборочные элементы, вводимые при необходимости, а также остаток из Fe и примесей.

[0097]

В частности, химический состав листа кремнистой стали предпочтительно содержит, в мас.%:

Si: 0,80-7,0%,

Mn: 0-1,0%,

Cr: 0-0,30%,

Cu: 0-0,40%,

P: 0-0,50%,

Sn: 0-0,30%,

Sb: 0-0,30%,

Ni: 0-1,0%,

B: 0-0,008%,

V: 0-0,15%,

Nb: 0-0,20%,

Mo: 0-0,10%,

Ti: 0-0,015%,

Bi: 0-0,010%,

Al: 0-0,005%,

C: 0-0,005%,

N: 0-0,005%,

S: 0-0,005%, и

Se: 0-0,005%,

с остатком из железа и примесей.

[0098]

В настоящем варианте осуществления достаточно, чтобы лист кремнистой стали содержал Si в качестве основного элемента (главного легирующего элемента).

[0099]

Si: 0,80-7,0%

Si (кремний) является химическим компонентом листа кремнистой стали, который эффективен для увеличения электрического сопротивления и снижения магнитных потерь. Если содержание Si превышает 7,0%, материал может легко разрушаться во время холодной прокатки, и прокатка может стать затруднительной. С другой стороны, если содержание Si составляет менее 0,80%, электрическое сопротивление может стать низким, и магнитные потери в продукте могут увеличиться. Следовательно, лист кремнистой стали должен содержать Si в диапазоне от 0,80 до 7,0%. Нижний предел содержания Si более предпочтительно составляет 2,0%, и еще более предпочтительно 2,5% или 2,8%; верхний предел содержания Si предпочтительно составляет 5,0%, и более предпочтительно 3,5%.

[0100]

В настоящем варианте осуществления лист кремнистой стали может содержать примеси. Термин «примеси» относится к элементам, которые во время промышленного производства стали попадают в нее из руды или используемого в качестве сырья лома, или из производственной среды и т.п.

[0101]

В дополнение к основным элементам и упомянутым выше примесям лист кремнистой стали может также содержать выборочные элементы. Например, вместо части оставшегося Fe, описанного выше, в качестве выборочных элементов может содержаться один или более из: Mn, Cr, Cu, P, Sn, Sb, Ni, B, V, Nb, Mo, Ti, Bi, Al, C, N, S, Se. Эти выборочные элементы могут быть включены в соответствии с их назначением. Следовательно, нет необходимости ограничивать нижние пределы содержания этих выборочных элементов, и они могут составлять 0%. Даже если эти выборочные элементы содержатся как примеси, вышеописанные эффекты не ухудшаются.

[0102]

Mn: 0-1,0%

Mn (марганец), как и Si, является эффективным элементом для снижения магнитных потерь, увеличивая электрическое сопротивление. Он также объединяется с S или Se, функционируя как ингибитор. Следовательно, Mn может содержаться в диапазоне 1,0% или меньше. Нижний предел содержания Mn предпочтительно составляет 0,05%, более предпочтительно 0,08%, и еще более предпочтительно 0,09%; верхний предел содержания Mn предпочтительно составляет 0,50%, и более предпочтительно 0,20%.

[0103]

Cr: 0-0,30%

Cr (хром), как и Si, является эффективным элементом для снижения магнитных потерь, увеличивая электрическое сопротивление. Следовательно, Cr может содержаться в диапазоне 0,30% или меньше. Нижний предел содержания Cr предпочтительно составляет 0,02%, и более предпочтительно 0,05%; верхний предел содержания Cr предпочтительно составляет 0,20%, и более предпочтительно 0,12%.

[0104]

Cu: 0-0,40%

Cu (медь) является другим элементом, эффективным для снижения магнитных потерь, увеличивая электрическое сопротивление. Следовательно, Cu может содержаться в диапазоне 0,40% или меньше. Если содержание Cu превышает 0,40%, эффект снижения магнитных потерь насыщается и может вызвать дефекты поверхности (так называемые «медные струпья») во время горячей прокатки. Нижний предел содержания Cu предпочтительно составляет 0,05% и более предпочтительно 0,10%. Верхний предел содержания Сu предпочтительно составляет 0,30%, и более предпочтительно 0,20%.

[0105]

P: 0-0,50%

P (фосфор) также является эффективным элементом для снижения магнитных потерь, увеличивая электрическое сопротивление. Следовательно, P может содержаться в диапазоне 0,50% или меньше. Если содержание P превышает 0,50%, свойства прокатки листов кремнистой стали могут стать проблематичными. Нижний предел содержания Р предпочтительно составляет 0,005%, и более предпочтительно 0,01%; верхний предел содержания Р предпочтительно составляет 0,30% или 0,20%, и более предпочтительно 0,15%.

[0106]

Sn: 0-0,30%

Sb: 0-0,30%

Sn (олово) и Sb (сурьма) являются эффективными элементами для стабилизации вторичной рекристаллизации, и развития ориентации {110}<001>. Следовательно, Sn и Sb могут содержаться в диапазоне 0,30% или меньше, соответственно. Если содержание Sn или Sb превышает 0,30%, соответственно, это может оказать негативное влияние на магнитные свойства.

[0107]

Нижний предел содержания Sn предпочтительно составляет 0,02%, и более предпочтительно 0,05%; верхний предел содержания Sn предпочтительно составляет 0,15%, и более предпочтительно 0,10%. Нижний предел содержания Sb предпочтительно составляет 0,01%, и более предпочтительно 0,03%; верхний предел содержания Sb предпочтительно составляет 0,15%, и более предпочтительно 0,10%.

[0108]

Ni: 0-1,0%

Ni (никель) также является элементом, эффективным для снижения магнитных потерь, увеличивая электрическое сопротивление. Ni также является элементом, эффективно регулирующим металлургическую структуру горячекатаных листов и улучшающим магнитные свойства. Следовательно, Ni может содержаться в диапазоне 1,0% или меньше. Содержание Ni, превышающее 1,0%, может вызвать неустойчивость вторичной рекристаллизации. Нижний предел содержания Ni предпочтительно составляет 0,01%, и более предпочтительно 0,02%; верхний предел содержания Ni предпочтительно составляет 0,50% или 0,20%, и более предпочтительно 0,10%.

[0109]

B: 0-0,008%

B (бор) является эффективным элементом для проявления ингибиторного эффекта в виде BN. Следовательно, B может содержаться в диапазоне 0,008% или меньше. Содержание B свыше 0,008% может оказывать негативное влияние на магнитные свойства. Нижний предел содержания В предпочтительно составляет 0,0005%, и более предпочтительно 0,001%; верхний предел содержания В предпочтительно составляет 0,005%, и более предпочтительно 0,003%.

[0110]

V: 0-0,15%

Nb: 0-0,20%

Ti: 0-0,015%

V (ванадий), Nb (ниобий) и Ti (титан) являются элементами, которые эффективно действуют как ингибиторы, связываясь с N или C. Следовательно, V может содержаться в диапазоне 0,15% или меньше, Nb - в диапазоне 0,20% или меньше, и Ti - в диапазоне 0,015% или меньше. Если эти элементы остаются в конечном продукте (электротехническом стальном листе), и содержание V превышает 0,15%, содержание Nb превышает 0,20%, или содержание Ti превышает 0,015%, магнитные свойства могут быть ухудшены.

[0111]

Нижний предел содержания V предпочтительно составляет 0,002%, и более предпочтительно 0,01%; верхний предел содержания V предпочтительно составляет 0,10% или меньше, и более предпочтительно 0,05%. Нижний предел содержания Nb предпочтительно составляет 0,005%, и более предпочтительно 0,02%; верхний предел содержания Nb предпочтительно составляет 0,10%, и более предпочтительно 0,08%. Нижний предел содержания Ti предпочтительно составляет 0,002%, и более предпочтительно 0,004%; верхний предел содержания Ti предпочтительно составляет 0,010%, и более предпочтительно 0,008%.

[0112]

Mo: 0-0,10%

Mo (молибден) также является эффективным элементом для снижения магнитных потерь, увеличивая электрическое сопротивление. Следовательно, Mo может содержаться в диапазоне 0,10% или меньше. Если содержание Mo превышает 0,10%, могут возникнуть проблемы с прокатываемостью стальных листов. Нижний предел содержания Мо предпочтительно составляет 0,005%, и более предпочтительно 0,01%; верхний предел содержания Мо предпочтительно составляет 0,08%, и более предпочтительно 0,05%.

[0113]

Bi: 0-0,010%

Bi (висмут) является эффективным элементом для стабилизации выделяющихся включений, таких как сульфиды, и улучшения их функции в качестве ингибиторов. Следовательно, Bi может содержаться в диапазоне 0,010% или меньше. Если содержание Bi превышает 0,010%, это может оказать негативное влияние на магнитные свойства. Нижний предел содержания Bi предпочтительно составляет 0,001%, и более предпочтительно 0,002%; верхний предел содержания Bi предпочтительно составляет 0,008%, и более предпочтительно 0,006%.

[0114]

Al: 0-0,005%

Al (алюминий) является эффективным элементом для объединения с N, чтобы функционировать в качестве ингибитора. Следовательно, Al может быть включен в диапазоне 0,01-0,065% перед финишным отжигом, например на стадии сляба. Однако, если Al остается в конечном продукте (электротехническом стальном листе) в виде примесей, и содержание Al превышает 0,005%, это может оказать негативное влияние на магнитные свойства. Следовательно, предпочтительно, чтобы содержание Al в конечном продукте составляло 0,005% или меньше. Верхний предел содержания Al в конечном продукте предпочтительно составляет 0,004%, и более предпочтительно 0,003%. Al в конечном продукте представляет собой примесь, и нижний предел его содержания не ограничивается, и чем ниже нижний предел, тем лучше. Однако, поскольку снизить содержание Al в конечном продукте до 0% в промышленных масштабах непросто, нижний предел содержания Al в конечном продукте может составлять 0,0005%. Содержание Al означает содержание кислоторастворимого Al.

[0115]

C: 0-0,005%

N: 0-0,005%

C (углерод) является элементом, эффективным для улучшения магнитных свойств путем регулирования текстуры первичной рекристаллизации. N (азот) также является эффективным элементом для объединения с Al, B и т.д. для проявления эффекта ингибитора. Следовательно, C может быть включен в диапазоне 0,020-0,10% перед обезуглероживанием и отжигом, например, на стадии сляба. N может быть включен в диапазоне 0,01 к 0,05% перед финишным отжигом, например, на стадии после азотирующего отжига. Однако, если эти элементы остаются в виде примесей в конечном продукте, и содержание каждого из C и N превышает 0,005%, это может оказать негативное влияние на магнитные свойства.

[0116]

Поэтому предпочтительно, чтобы количество C и N в конечном продукте составляло 0,005% или меньше, соответственно. Содержание C и N в конечном продукте предпочтительно составляет 0,004% или меньше, и более предпочтительно 0,003% или меньше, соответственно. Полное содержание C и N в конечном продукте предпочтительно составляет 0,005% или меньше. C и N в конечном продукте представляют собой примеси, и их содержание особенно не ограничивается, но чем оно ниже, тем лучше. Однако, поскольку снизить содержание C и N в конечном продукте до 0% в промышленных масштабах непросто, содержание C и N в конечном продукте может составлять 0,0005% или больше, соответственно.

[0117]

S: 0-0,005%

Se: 0-0,005%

С (сера) и Se (селен) является эффективными элементами для объединения с Mn и другими элементами для проявления эффекта ингибитора. Следовательно, S и Se могут быть включены в диапазоне 0,005-0,050%, соответственно, перед финишным отжигом, например, на стадии сляба. Однако, если эти элементы остаются в виде примесей в конечном продукте, и содержание S или Se превышает 0,005%, это может оказать негативное влияние на магнитные свойства. Поэтому предпочтительно, чтобы количество S и Se в конечном продукте составляло 0,005% или меньше, соответственно. Содержание S и Se в конечном продукте предпочтительно составляет 0,004% или меньше, и более предпочтительно 0,003% или меньше, соответственно. Полное содержание S и Se в конечном продукте предпочтительно составляет 0,005% или меньше. S и Se в конечном продукте представляют собой примеси, и их содержание особенно не ограничивается, но чем оно ниже, тем лучше. Однако, поскольку снизить содержание S и Se в конечном продукте до 0% в промышленных масштабах непросто, содержание S и Se в конечном продукте может составлять 0,0005% или больше, соответственно.

[0118]

Лист анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может включать в химический состав, в мас.%, по меньшей мере один элемент, выбираемый из группы, состоящей из Mn: 0,05-1,0%, Cr: 0,02-0,30%, Cu: 0,05-0,40%; P: 0,005-0,50%, Sn: 0,02-0,30%, Sb: 0,01-0,30%, Ni: 0,01-1,0%, B: 0,0005-0,008%, V: 0,002-0,15%, Nb: 0,005-0,20%, Mo: 0,005-0,10%, Ti: 0,002-0,015%, и Bi: 0,001-0,010%.

[0119]

Химический состав листа кремнистой стали может быть измерен с помощью обычных аналитических способов. Детали способа измерения химического состава описываются далее.

[0120]

Далее будут описаны другие характеристики листа кремнистой стали.

[0121]

В листе анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления предпочтительно, чтобы лист кремнистой стали имел текстуру, развитую в ориентации {110}<001>. Магнитные свойства выгодно улучшаются, когда лист кремнистой стали контролируется в ориентации Госса.

[0122]

Толщина листа кремнистой стали особенно не ограничивается, но для дальнейшего снижения магнитных потерь предпочтительная средняя толщина составляет 0,35 мм или меньше, более предпочтительно 0,30 мм или меньше. Нижний предел толщины листа кремнистой стали особенно не ограничивается, но может составлять 0,10 мм с точки зрения оборудования и затрат.

[0123]

Предпочтительно, чтобы поверхностная шероховатость листа кремнистой стали (шероховатость границы между промежуточным слоем и основным стальным листом) была гладкой. Например, поверхностная шероховатость листа кремнистой стали предпочтительно составляет 0,5 мкм или меньше в терминах среднеарифметической шероховатости (Ra), и более предпочтительно 0,3 мкм или меньше. Нижний предел среднеарифметической шероховатости (Ra) основного стального листа не ограничивается, но может составлять 0,1 мкм, потому что эффект улучшения магнитных потерь насыщается при 0,1 мкм или меньше.

[0124]

Лист анизотропной электротехнической стали настоящего варианта осуществления благодаря вышеупомянутым характеристикам имеет превосходную адгезию покрытия даже без пленки форстерита. Следовательно, характеристики магнитных потерь выгодно улучшаются.

[0125]

Далее следует подробное описание способа измерения для каждой из вышеупомянутых характеристик листа анизотропной электротехнической стали.

[0126]

<Способ измерения>

Сначала слоистая структура описанного выше листа анизотропной электротехнической стали может быть идентифицирована, например, следующим способом.

[0127]

Тестовый образец вырезается из листа анизотропной электротехнической стали, и слоистая структура образца наблюдается под сканирующим электронным микроскопом (SEM) или просвечивающим электронным микроскопом (TEM). Например, слои с толщиной 300 нм или больше могут наблюдаться с помощью SEM, а слои с толщиной менее 300 нм могут наблюдаться с помощью TEM.

[0128]

В частности, сначала тестовый образец вырезается так, чтобы направление реза было параллельно направлению толщины (в частности, тестовый образец вырезается так, чтобы сечение было параллельно направлению толщины и перпендикулярно направлению прокатки), и структура этого сечения наблюдается с помощью SEM с увеличением, при котором каждый слой включается в наблюдаемое поле зрения. Например, при наблюдении с композиционным изображением картины обратнорассеянных электронов (изображением COMPO) может быть сделан вывод о том, сколько слоев включает в себя структура сечения. Например, на изображении COMPO основной стальной лист может изображаться светлым цветом, промежуточный слой - темным цветом, и изоляционное покрытие - промежуточным цветом.

[0129]

Для идентификации каждого слоя в структуре сечения проводится количественный анализ химического состава каждого слоя методом линейного анализа по направлению толщины с использованием SEM-EDS. Например, пятью элементами, подлежащими количественному анализу, являются Fe, P, Si, O и Mg. Используемое оборудование не ограничивается, и могут использоваться, например, SEM (NB5000 производства компании Hitachi High-Technologies), EDS (XFlash(r)6|30 производства компании Bruker AXS) и аналитическое программное обеспечение EDS (ESPRIT 1.9 производства компании Bruker AXS).

[0130]

На основании результатов наблюдения изображения COMPO и результатов количественного анализа SEM-EDS, описанных выше, слоистая область, которая существует в самом глубоком положении в направлении толщины пластины, где содержание Fe составляет 80 ат.% или больше, а содержание O составляет менее 30 ат.%, исключая шум измерения, для которой сегмент линии (толщина) на линии сканирования линейного анализа, соответствующий этой области, составляет 300 нм или больше, считается основным стальным листом, а области за исключением основного стального листа считаются промежуточным слоем или изоляционным покрытием.

[0131]

На основании результатов наблюдения изображения COMPO и результатов количественного анализа SEM-EDS область за исключением указанного выше основного стального листа, в которой после исключения шума измерения содержание Fe составляет менее 80 ат.%, содержание P - 5 ат.% или больше, содержание Si - 5 ат.% или больше, и содержание O - 30 ат.% или больше, для которой сегмент линии (толщина) на линии сканирования линейного анализа, соответствующий этой области, составляет 300 нм или больше, считается фосфатным покрытием. В дополнение к вышеупомянутым четырем элементам, которые являются решающими элементами для идентификации фосфатного покрытия, фосфатное покрытие может также содержать вышеупомянутые выборочные элементы, такие как Al, Mg, Ni, Mn и т.д., полученные из фосфатов.

[0132]

При оценке областей фосфатного покрытия выделения, включения и пустоты в покрытии не учитываются, а области, которые удовлетворяют приведенным выше результатам количественного анализа в качестве матричной фазы, считаются фосфатным покрытием. Например, если подтверждается наличие выделений, включений и пустот на линии сканирования линейного анализа по изображению COMPO или по результатам линейного анализа, по результатам количественного анализа эта область оценивается как матричная фаза, исключая эту область. Выделения, включения и пустоты можно отличить от матричной фазы по контрасту на COMPO-изображении и по количеству составляющих элементов в результатах количественного анализа. При идентификации фосфатного покрытия предпочтительно идентифицировать фосфатное покрытие в том месте, где выделения, включения и пустоты не попадают на линию сканирования линейного анализа.

[0133]

Область за исключением основного стального листа и фосфатного покрытия, идентифицированных выше, для которой сегмент линии (толщина) на линии сканирования линейного анализа, соответствующий этой области, составляет 300 нм или больше, считается промежуточным слоем.

[0134]

Промежуточный слой должен удовлетворять следующим условиям: содержание Fe менее 80 ат.%, содержание P 5 ат.% или меньше, содержание Si 20 ат.% или больше, и содержание О 30 ат.% или больше. Если промежуточный слой является не пленкой форстерита, а оксидной пленкой, состоящей главным образом из оксида кремния, содержание Mg в промежуточном слое должно составлять 20 ат.% или меньше. Результаты количественного анализа промежуточного слоя представляют собой результаты количественного анализа матричной фазы, которые не включают результаты анализа выделений, включений и пустот, содержащихся в промежуточном слое. При идентификации промежуточного слоя предпочтительно идентифицировать его в таком положении, где выделения, включения и пустоты не попадают на линию сканирования линейного анализа.

[0135]

Вышеупомянутое наблюдение изображения COMPO и количественный анализ SEM-EDS выполняются для идентификации каждого слоя и измерения толщины в пяти или более местах путем изменения наблюдаемого поля зрения. Среднее значение толщины каждого слоя, полученное в пяти или более местах, получается путем исключения максимального и минимального значений, и это среднее значение используется в качестве средней толщины покрытия или пленки каждого слоя.

[0136]

При наличии слоя с отрезком линии (толщиной) менее 300 нм на линии сканирования линейного анализа хотя бы в одном из пяти или более полей наблюдения, упомянутых выше, соответствующий слой детально наблюдается с использованием TEM, и соответствующий слой идентифицируется, и его толщина измеряется с использованием TEM.

[0137]

Образец, содержащий слой, подлежащий подробному наблюдению с использованием TEM, режется с помощью FIB (сфокусированного ионного пучка) так, чтобы направление реза было параллельно направлению толщины пластины (более подробно, чтобы направление реза было параллельно направлению толщины пластины и перпендикулярно к направлению прокатки), и структура этого сечения измеряется с помощью TEM. Структура сечения поверхности разреза наблюдается (светлопольное изображение) с помощью STEM (сканирующего TEM) при таком увеличении, которое включает в поле зрения соответствующие слои. Если поле зрения не включает в себя все слои, структура сечения наблюдается в нескольких последовательных полях зрения.

[0138]

Для идентификации каждого слоя в структуре сечения проводится количественный анализ химического состава каждого слоя методом линейного анализа по направлению толщины с использованием TEM-EDS. Элементами, подлежащими количественному анализу, являются пять элементов Fe, P, Si, O и Mg. Используемое оборудование не ограничивается, и могут использоваться, например, TEM (JEM-2100F производства компании JEOL), EDS (JED-2300T производства компании JEOL) и аналитическое программное обеспечение EDS (Analysis Station производства компании JEOL).

[0139]

По описанным выше результатам наблюдения светлопольного изображения с помощью TEM и результатам количественного анализа TEM-EDS каждый слой идентифицируется, и измеряется толщина каждого слоя. Способ идентификации каждого слоя с использованием TEM и способ измерения средней толщины каждого слоя может выполняться в соответствии со способом использования SEM, описанным выше.

[0140]

Когда толщина каждого слоя, идентифицированного с помощью TEM, составляет 5 нм или меньше, с точки зрения пространственного разрешения предпочтительно использовать TEM, имеющий функцию коррекции сферической аберрации. Когда толщина каждого слоя составляет 5 нм или меньше, точечный анализ может быть выполнен с интервалами 2 нм или меньше, например, вдоль направления толщины, чтобы измерить линейный сегмент (толщину покрытия или пленки) каждого слоя, и этот линейный сегмент может быть принят за толщину каждого слоя. Например, когда используется TEM, имеющий функцию коррекции сферической аберрации, анализ EDS может быть выполнен с пространственным разрешением приблизительно 0,2 нм.

[0141]

В листе анизотропной электротехнической стали настоящего варианта осуществления оксидная пленка находится в контакте с основным стальным листом, а фосфатное покрытие находится в контакте с оксидной пленкой, так что, когда каждый слой идентифицируется по вышеуказанным критериям оценки, нет никаких других слоев, отличающихся от основного стального листа, оксидной пленки и фосфатного покрытия.

[0142]

Состав фосфатного покрытия и оксидной пленки можно подробно проанализировать посредством количественного анализа с использованием SEM-EDS или TEM-EDS в пределах области фосфатного покрытия и оксидной пленки, идентифицированных выше. Этот количественный анализ может быть выполнен путем линейного или точечного анализа в нескольких местах в пределах интересующей области. При количественном анализе состава покрытия элементы, подлежащие количественному анализу, не обязательно должны ограничиваться пятью элементами Fe, P, Si, O и Mg, и в количественный анализ могут быть включены и другие элементы.

[0143]

Затем состояние кристаллизации фосфата алюминия кристобалитного типа в фосфатном покрытии и интенсивности пиков фосфата алюминия кристобалитного типа и фосфата алюминия тридимитного типа могут быть подтверждены с помощью дифракции рентгеновских лучей при скользящем падении с использованием источника возбуждения Co-Kα.

[0144]

Например, дифракция рентгеновских лучей при скользящем падении может быть осуществлена с использованием источника возбуждения Co-Kα с углами падения рентгеновских лучей ω 0,5° и 1,0° и шириной щели 1,0 мм. Для этого необходимо проверить, имеет ли полученная рентгенограмма дифракционный пик при угле дифракции 2θ=24,8° или нет, и определить полуширину этого дифракционного пика.

[0145]

В дополнение к этому по полученной картине рентгеновской дифракции необходимо определить интенсивности пика дифракции при угле 2θ=24,8° и пика дифракции при угле 2θ=34,3° соответственно. Интенсивность пика означает измеренную интенсивность минус интенсивность фона. Используемое оборудование конкретно не ограничивается, и может использоваться, например, рентгеновский дифрактометр SmartLab производства компании Rigaku Corporation.

[0146]

Затем химический состав описанного выше листа кремнистой стали может наблюдаться, например, следующими способами.

[0147]

Например, химический состав может быть измерен с использованием атомной эмиссионной спектрометрии с индуктивно сопряженной плазмой (ICP-AES). C и S могут быть измерены с использованием способа поглощения в инфракрасной области спектра сгорания, N может быть измерен с использованием способа теплопроводности при плавлении в инертном газе, и O может быть измерен с использованием способа недисперсионного поглощения в инфракрасной области при плавлении в инертном газе.

[0148]

Если лист анизотропной электротехнической стали в качестве тестового образца имеет на поверхности оксидную пленку и фосфатное покрытие, перед измерением химического состава это покрытие и пленку следует удалить следующим методом.

[0149]

Например, лист анизотропной электротехнической стали с покрытием может быть погружен в высокотемпературный щелочной раствор. В частности, покрытие (оксидная пленка и фосфатное покрытие) на листе кремнистой стали можно удалить, погрузив лист в раствор гидроксида натрия NaOH: 20 мас.% + H2O: 80 мас.% с температурой 80°C на 20 мин с последующей промывкой водой и сушкой. Время погружения в указанный выше раствор гидроксида натрия следует изменять в зависимости от толщины покрытия на листе кремнистой стали.

[0150]

Текстура листа кремнистой стали может быть измерена с помощью обычных аналитических способов. Например, она может быть измерена с помощью рентгеновской дифракции (метод Лауэ). В методе Лауэ рентгеновский луч излучается перпендикулярно стальному листу и анализируются прошедшие или отраженные дифракционные пятна. Анализируя дифракционные пятна, можно определить ориентацию кристалла в месте облучения рентгеновским лучом. Если дифракционные пятна анализируются при нескольких положениях облучения, можно измерить распределение ориентации кристаллов в каждом положении облучения. Метод Лауэ является подходящим методом измерения кристаллической ориентации металлических структур с крупными кристаллическими зернами.

[0151]

Шероховатость поверхности листа кремнистой стали (шероховатость границы раздела между промежуточным слоем и основным стальным листом) можно измерить с помощью прибора для измерения шероховатости поверхности контактного типа или лазерного прибора для измерения шероховатости поверхности бесконтактного типа. Если лист кремнистой стали имеет на поверхности оксидную пленку и фосфатное покрытие, перед измерением шероховатости поверхности необходимо удалить это покрытие и пленку описанным выше способом.

[0152]

Далее описывается способ производства листа анизотропной электротехнической стали.

[0153]

<Способ производства>

Фиг. 3 представляет собой блок-схему, показывающую способ производства листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения. На этом чертеже блоки, окруженные сплошной линией, означают обязательные процессы, а блоки, окруженные пунктирной линией, принадлежат к необязательным процессам.

[0154]

Способ производства листов анизотропной электротехнической стали не ограничивается следующим способом. Следующий способ производства представляет собой один пример производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления.

[0155]

Способ производства листа анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления предназначен для производства листа анизотропной электротехнической стали без пленки форстерита и включает в себя следующие процессы:

(i) процесс горячей прокатки для получения горячекатаного стального листа путем горячей прокатки стального сляба, имеющего предопределенный химический состав,

(ii) процесс холодной прокатки, в котором вышеупомянутый горячекатаный стальной лист подвергается холодной прокатке один, два или более раз с промежуточным отжигом между двумя процессами для получения холоднокатаного стального листа,

(iii) процесс обезуглероживающего отжига, в котором вышеупомянутой холоднокатаной стальной лист подвергается обезуглероживающему отжигу для получения обезуглероженного и отожженного листа,

(iv) процесс нанесения сепаратора отжига, в котором на вышеупомянутый обезуглероженный и отожженный лист наносят сепаратора отжига, содержащий Al2O3 и MgO, и сушат и запекают,

(v) процесс финишного отжига для получения финишного листа, путем отжига вышеупомянутого покрытого сепаратором отжига листа,

(vi) процесс удаления сепаратора отжига для удаления избыточного сепаратора отжига с поверхности вышеупомянутого финишно отожженного листа с помощью способа, включающего в себя одно или оба из промывки водой и травления, и

(vii) процесс формирования изоляционного покрытия, в котором изоляционное покрытие формируют на поверхности вышеупомянутого финишно отожженного листа.

[0156]

Способ производства листов анизотропной электротехнической стали в соответствии с настоящим вариантом осуществления может дополнительно включать в себя следующие процессы:

(I) процесс отжига в горячем состоянии (горячей ленты) для отжига горячекатаного стального листа,

(II) процесс травления в горячем состоянии для травления горячекатаного стального листа, или

(III) процесс управления магнитными доменами, в котором выполняется обработка для контроля магнитного домена.

[0157]

Каждый процесс подробно описывается далее.

[0158]

<Процесс горячей прокатки>

В процессе горячей прокатки, сляб, имеющий химический состав, включающий, в мас.%:

C: 0,020-0,10%,

Si: 0,80-7,0%,

Mn: 0,05-1,0%,

S+Se: 0-0,050%,

кислоторастворимый Al: 0,010-0,065%,

N: 0,004-0,012%,

Cr: 0-0,30%,

Cu: 0-0,40%,

P: 0-0,50%,

Sn: 0-0,30%,

Sb: 0-0,30%,

Ni: 0-1,0%,

B: 0-0,008%,

V: 0-0,15%,

Nb: 0-0,20%,

Mo: 0-0,10%,

Ti: 0-0,015%, и

Bi: 0-0,010%,

с остатком из железа и примесей

подвергается горячей прокатке для того, чтобы получить горячекатаный стальной лист. В настоящем варианте осуществления стальной лист после горячей прокатки называется горячекатаным стальным листом.

[0159]

Нет никакого ограничения на способ производства стальных заготовок (слябов), которые будут использоваться в процессе горячей прокатки. Например, может быть получена расплавленная сталь с предопределенным химическим составом, и сляб может быть изготовлен с использованием этой расплавленной стали. Сляб может быть произведен методом непрерывной разливки, или из расплавленной стали могут быть сделаны слитки, и эти слитки могут быть подвергнуты блюмингованию для того, чтобы произвести слябы. Сляб также может быть произведен другими способами.

[0160]

Толщина сляба особенно не ограничивается, и составляет, например, 150-350 мм. Толщина сляба предпочтительно составляет 220-280 мм. В качестве слябов могут использоваться так называемые тонкие слябы с толщиной 10-70 мм.

[0161]

Сначала описываются причины ограничения химического состава сляба. В дальнейшем «%», относящийся к химическому составу, означает мас.%.

[0162]

C: 0,020-0,10%

C (углерод) представляет собой элемент, который эффективен при управлении текстурой первичной рекристаллизации, но оказывает отрицательное воздействие на магнитные свойства, поэтому этот элемент удаляется путем обезуглероживающего отжига перед финишным отжигом. Если содержание C в слябе превышает 0,10%, время обезуглероживающего отжига увеличивается, что приводит к снижению производительности. Следовательно, содержание углерода составляет 0,10% или меньше. Предпочтительно оно составляет 0,085% или меньше, и более предпочтительно 0,070% или меньше.

[0163]

Хотя более низкое содержание C является предпочтительным, практический нижний предел содержания C составляет 0,020% с учетом производительности промышленного производства и магнитных свойств продукта.

[0164]

Si: 0,80-7,0%

Кремний (Si) увеличивает электрическое сопротивление листов анизотропной электротехнической стали и уменьшает магнитные потери. Когда содержание Si составляет менее 0,80%, γ-превращение происходит во время финишного отжига, и кристаллическая ориентация листа анизотропной электротехнической стали ухудшается. Следовательно, содержание Si составляет 0,80 мас.% или больше. Содержание Si предпочтительно составляет 2,0% или больше, и более предпочтительно 2,50% или больше.

[0165]

С другой стороны, если содержание Si превышает 7,0%, холодная обрабатываемость уменьшается, и при холодной прокатке вероятно появление трещин. Следовательно, содержание кремния составляет 7,0% или меньше. Содержание Si предпочтительно составляет 5,0% или меньше, и более предпочтительно 3,5% или меньше.

[0166]

Mn: 0,05% - 1,0%

Марганец (Mn) увеличивает электрическое сопротивление листов анизотропной электротехнической стали и уменьшает магнитные потери. Mn также объединяется с S или Se, образуя MnS или MnSe, которые функционируют как ингибитор. Вторичная рекристаллизация является устойчивой, когда содержание Mn находится в диапазоне 0,05-1,0%. Следовательно, содержание Mn составляет 0,05% или больше и 1,0% или меньше. Нижний предел содержания Mn более предпочтительно составляет 0,08%, и еще более предпочтительно 0,09%; предпочтительный верхний предел содержания Mn предпочтительно составляет 0,50%, и еще более предпочтительно 0,20%.

[0167]

Общее количество S и/или Se: 0-0,050%

S (сера) и Se (селен) являются элементами, которые объединяются с Mn, образуя MnS и MnSe, которые действуют как ингибиторы. Если суммарное количество S и Se (S+Se) или количество одного из S или Se превышает 0,050%, дисперсия включений MnS и/или MnSe становится неравномерной после горячей прокатки. В этом случае предпочтительная вторично рекристаллизованная текстура не может быть получена, что приводит к более низкой плотности магнитного потока, или MnS остается в стали после очистки, что приводит к ухудшению гистерезисных потерь. Поэтому полное содержание S и Se должно составлять 0,050% или меньше.

[0168]

Нижний предел полного содержания S и Se не ограничивается и может составлять 0%. Нижний предел может быть установлен равным 0,003% или 0,005%. При использовании в качестве ингибитора он предпочтительно составляет 0,015% или больше.

[0169]

Кислоторастворимый Al (растворимый Al): 0,010-0,065%

Кислоторастворимый Al (раств. Al) является элементом, который объединяется с N, чтобы сформировать AlN или (Al, Si)N, который функционирует как ингибитор. Когда количество кислоторастворимого Al составляет меньше чем 0,010%, эффект проявляется не полностью, и вторичная рекристаллизация не развивается в достаточной степени. Следовательно, содержание кислоторастворимого Al должно составлять 0,010% или больше. Содержание кислоторастворимого Al предпочтительно составляет 0,015 мас.% или больше, и более предпочтительно 0,020 мас.% или больше.

[0170]