ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к листу анизотропной электротехнической стали. В частности, настоящее изобретение относится к листу анизотропной электротехнической стали, обладающему превосходной адгезией изоляционного покрытия даже без пленки форстерита.

Приоритет испрашивается по заявке на патент Японии № 2021-090213, поданной 28 мая 2021 г., содержание которой включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002]

Лист анизотропной электротехнической стали используется главным образом в трансформаторе. Трансформатор непрерывно возбуждается в течение длительного периода времени от установки до отключения, так что происходит непрерывная потеря энергии. Следовательно, потеря энергии, возникающая, когда трансформатор намагничивается переменным током, то есть магнитные потери, является основным параметром, который определяет рабочие характеристики трансформатора.

[0003]

Для того, чтобы уменьшить магнитные потери листа анизотропной электротехнической стали, были разработаны различные способы. Примеры таких способов включают в себя способ высокого выравнивания зерен в ориентации {110}<001> под названием ориентация Госса в кристаллической структуре, способ увеличения содержания элемента твердого раствора, такого как Si, который увеличивает электрическое сопротивление стального листа, и способ уменьшения толщины стального листа.

[0004]

В дополнение к этому, известно, что способ приложения натяжения к стальному листу является эффективным для уменьшения магнитных потерь. Таким образом, в большинстве случаев для того, чтобы уменьшить магнитные потери, изоляционное покрытие формируется на поверхности листа анизотропной электротехнической стали. Это покрытие придает натяжение листу анизотропной электротехнической стали, и тем самым уменьшает магнитные потери в одиночном стальном листе. Кроме того, это покрытие гарантирует межслойную электрическую изоляцию, когда листы анизотропной электротехнической стали используются в ламинированном виде, и тем самым уменьшает магнитные потери в сердечнике.

[0005]

Например, в качестве листа анизотропной электротехнической стали с покрытием пленка форстерита, которая является оксидной пленкой, включающей Mg, формируется на поверхности основного стального листа, а затем изоляционное покрытие формируется на поверхности пленки форстерита. В этом случае покрытие на основном стальном листе включает в себя пленку форстерита и изоляционное покрытие. Как пленка форстерита, так и изоляционное покрытие имеют функцию обеспечения электрической изоляции и функцию приложения натяжения к основному стальному листу.

[0006]

Пленка форстерита образуется во время финишного отжига, при котором в стальном листе вторичная рекристаллизация вызывается в результате реакции сепаратора отжига, содержащего в основном оксид магния (MgO), с диоксидом кремния (SiO2), образующимся на основном стальном листе во время обезуглероживающего отжига, при термообработке при температуре от 900 до 1200°C в течение 30 час или больше.

[0007]

Изоляционное покрытие формируется путем нанесения пленкообразующего раствора, включающего, например, фосфорную кислоту или фосфат, коллоидный кремнезем и хромовый ангидрид или хромат, на стальной лист после финишного отжига и подвергания его запеканию и сушке при 300-950°C в течение 10 с или больше.

[0008]

Для того, чтобы покрытие обеспечивало функции обеспечения изоляции и приложения натяжения к основному стальному листу, требуется достаточная адгезия между покрытием и основным стальным листом.

[0009]

Обычно указанная выше адгезия в основном обеспечивается за счет якорного эффекта, обусловленного неровностью поверхности раздела между основным стальным листом и пленкой форстерита. Однако, в последние годы было найдено, что неровность границы раздела становится препятствием для движения стенки магнитного домена, когда лист анизотропной электротехнической стали намагничивается, и таким образом неровность также является фактором, препятствующим уменьшению магнитных потерь.

[0010]

Например, Патентный документ 1 и Патентный документ 2 раскрывают методику формирования изоляционного покрытия даже в таком состоянии, в котором поверхность основного стального листа не имеет форстерита и делается гладкой для дополнительного снижения магнитных потерь.

[0011]

В способе производства листа анизотропной электротехнической стали, раскрытом в Патентном документе 1, пленка форстерита удаляется путем травления и т.п., а затем поверхность основного стального листа сглаживается с помощью химического или электролитического полирования. В способе производства листа анизотропной электротехнической стали, раскрытом в Патентном документе 2, само формирование пленки форстерита подавляется путем использования для финишного отжига сепаратора отжига, содержащего глинозем (Al2O3), и тем самым поверхность основного стального листа сглаживается.

[0012]

Однако, в способах производства, раскрытых в Патентном документе 1 и Патентном документе 2, существует проблема, заключающаяся в том, что изоляционное покрытие трудно прилипает к поверхности основного стального листа (достаточная адгезия не обеспечивается) в том случае, когда изоляционное покрытие формируется в контакте с поверхностью основного стального листа (непосредственно на поверхности основного стального листа).

[0013]

Например, Патентный документ 3 и Патентный документ 4 раскрывают методику улучшения адгезии изоляционного покрытия путем управления состоянием изоляционного покрытия или путем управления состоянием промежуточного слоя, который расположен между основным стальным листом и изоляционным покрытием, для обеспечения адгезии покрытия.

[0014]

В листе анизотропной электротехнической стали, раскрытом в Патентном документе 3, изоляционное покрытие имеет слой, содержащий кристаллический фосфид. В листе анизотропной электротехнической стали, раскрытом в Патентном документе 4, промежуточный слой имеет локальную окисленную область, и толщина промежуточного слоя в той области, куда включена локальная окисленная область, составляет 50 нм или больше.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0015]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № S49-096920

[Патентный документ 2] Международная патентная заявка РСТ № WO2002/088403

[Патентный документ 3] Международная патентная заявка РСТ № WO2019/013353

[Патентный документ 4] Международная патентная заявка РСТ № WO2019/013350

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0016]

Как было описано выше, для уменьшения магнитных потерь листа анизотропной электротехнической стали эффективно сглаживать поверхность основного стального листа в листе анизотропной электротехнической стали. Однако, в том случае, когда поверхность основного стального листа делается гладкой, адгезия изоляционного покрытия ухудшается.

[0017]

В методиках, раскрытых в Патентном документе 1 и Патентном документе 2, адгезия покрытия является недостаточной. В дополнение к этому, хотя адгезия покрытия, несомненно, улучшается с помощью методик, раскрытых в Патентном документе 3 и Патентном документе 4, предпочтительно, чтобы в листе анизотропной электротехнической стали адгезия покрытия могла быть дополнительно улучшена.

[0018]

Настоящее изобретение было создано с учетом вышеупомянутых фактов. Задачей настоящего изобретения является предложить лист анизотропной электротехнической стали, обладающий превосходной адгезией изоляционного покрытия даже без пленки форстерита.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0019]

Аспекты настоящего изобретения являются следующими.

(1) Лист анизотропной электротехнической стали в соответствии с одним аспектом настоящего изобретения включает в себя:

основной стальной лист, который является листом кремнистой стали;

промежуточный слой, находящийся в контакте с листом кремнистой стали; и

изоляционное покрытие, находящееся в контакте с промежуточным слоем,

в котором промежуточный слой представляет собой оксидную пленку, удовлетворяющую:

20 ат.% или больше и 70 ат.% или меньше содержания Si;

30 ат.% или больше и 80 ат.% или меньше содержания O;

менее 20 ат.% содержания Mg;

менее 5 ат.% содержания P; и

менее 20 ат.% содержания Fe, и

средняя толщина оксидной пленки составляет 2 нм или больше и 500 нм или меньше,

в котором изоляционное покрытие представляет собой покрытие на основе фосфата, удовлетворяющее:

5 ат.% или больше и 30 ат.% или меньше содержания P;

5 ат.% или больше и 30 ат.% или меньше содержания Si;

30 ат.% или больше и 80 ат.% или меньше содержания O;

1 ат.% или больше и меньше чем 25 ат.% содержания Fe;

менее 1,0 ат.% содержания Cr;

0 ат.% или больше и 10 ат.% или меньше содержания Al;

0 ат.% или больше и 10 ат.% или меньше содержания Mg;

0 ат.% или больше и 10 ат.% или меньше содержания Mn;

0 ат.% или больше и 10 ат.% или меньше содержания Ni;

0 ат.% или больше и 10 ат.% или меньше содержания Zn;

0,1 ат.% или больше и 10 ат.% или меньше суммарного содержания Al, Mg, Mn, Ni и Zn;

0 ат.% или больше и 10 ат.% или меньше содержания V;

0 ат.% или больше и 10 ат.% или меньше содержания W;

0 ат.% или больше и 10 ат.% или меньше содержания Zr;

0 ат.% или больше и 10 ат.% или меньше содержания Co;

0 ат.% или больше и 10 ат.% или меньше содержания Mo; и

0,1 ат.% или больше и 10 ат.% или меньше суммарного содержания V, W, Zr, Co и Mo, и

средняя толщина покрытия на основе фосфата составляет 0,1 мкм или больше и 10 мкм или меньше, и

в котором покрытие на основе фосфата включает в себя первый кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe2P2O7, и второй кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe7(P2O7)4, и

второй кристаллический оксид фосфора включает в себя по меньшей мере один элемент, выбираемый из группы, состоящей из V, W, Zr, Co и Mo.

(2) В листе анизотропной электротехнической стали по п. (1)

когда покрытие на основе фосфата делится вдоль направления толщины в сечении, направление резания которого параллельно направлению толщины, на две равные области, которые представляют собой внутреннюю область, контактирующую с оксидной пленкой, и поверхностную область, не контактирующую с оксидной пленкой,

доля общей площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены во внутреннюю область, может быть больше, чем доля общей площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены в поверхностную область.

(3) В листе анизотропной электротехнической стали по п. (1) или (2)

доля общей площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены в поверхностную область, может составлять 0% или больше и 30% или меньше, а доля общей площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены во внутреннюю область, может составлять 3% или больше и 50% или меньше.

(4) В листе анизотропной электротехнической стали по любому из пп. (1) - (3),

когда внутренняя область делится вдоль направления толщины в сечении на две равных области, которые являются первой внутренней областью, контактирующей с оксидной пленкой, и второй внутренней областью, не контактирующей с оксидной пленкой,

когда доля первой области устанавливается как процент значения, полученного путем деления доли площади второго кристаллического оксида фосфора, который включен в первую внутреннюю область, на общую долю площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены в первую внутреннюю область, и

когда доля второй области устанавливается как процент значения, полученного путем деления доли площади второго кристаллического оксида фосфора, который включен во вторую внутреннюю область, на общую долю площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены во вторую внутреннюю область,

доля второй области может быть больше, чем доля первой области.

(5) В листе анизотропной электротехнической стали по любому из пп. (1) - (4),

упомянутая доля первой области составляет 0% или больше и 70% или меньше, а упомянутая доля второй области может составлять 50% или больше и 100% или меньше.

(6) В листе анизотропной электротехнической стали по любому из пп. (1) - (5),

диаметр эквивалентного по площади круга второго кристаллического оксида фосфора может составлять в среднем 5 нм или больше и 300 нм или меньше.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0020]

В соответствии с вышеописанными аспектами настоящего изобретения возможно обеспечить лист анизотропной электротехнической стали, обладающий превосходной адгезией изоляционного покрытия даже без пленки форстерита.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021]

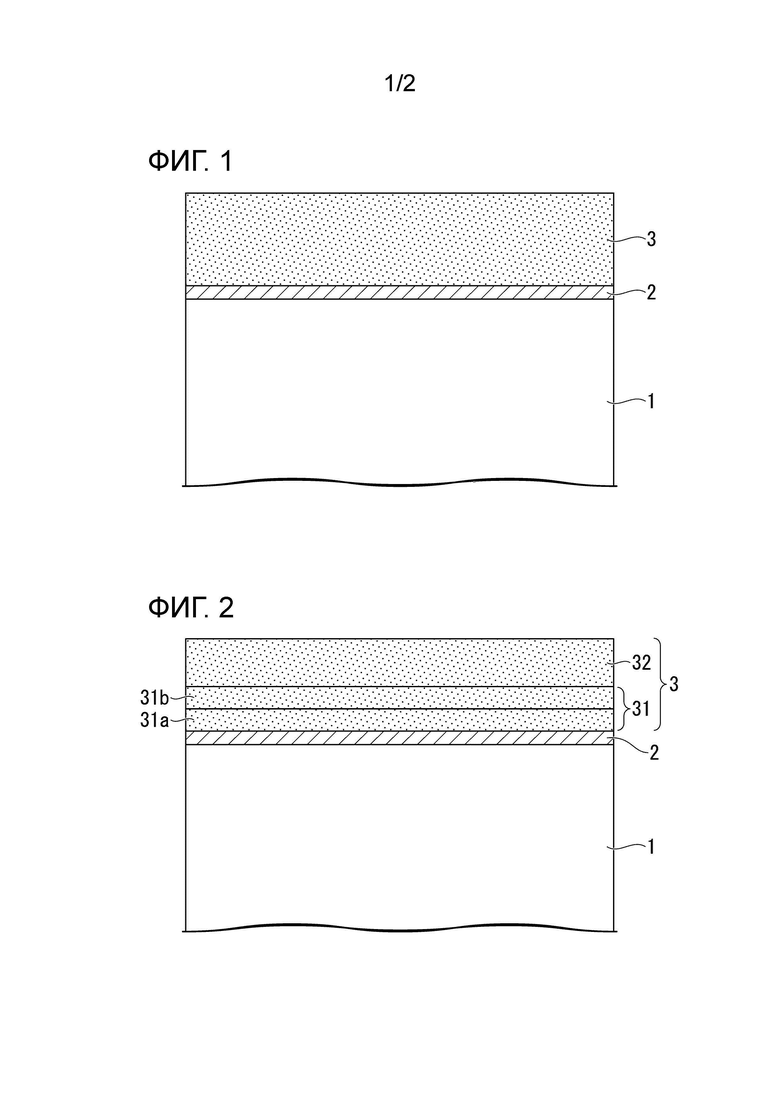

Фиг. 1 схематично показывает сечение листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения.

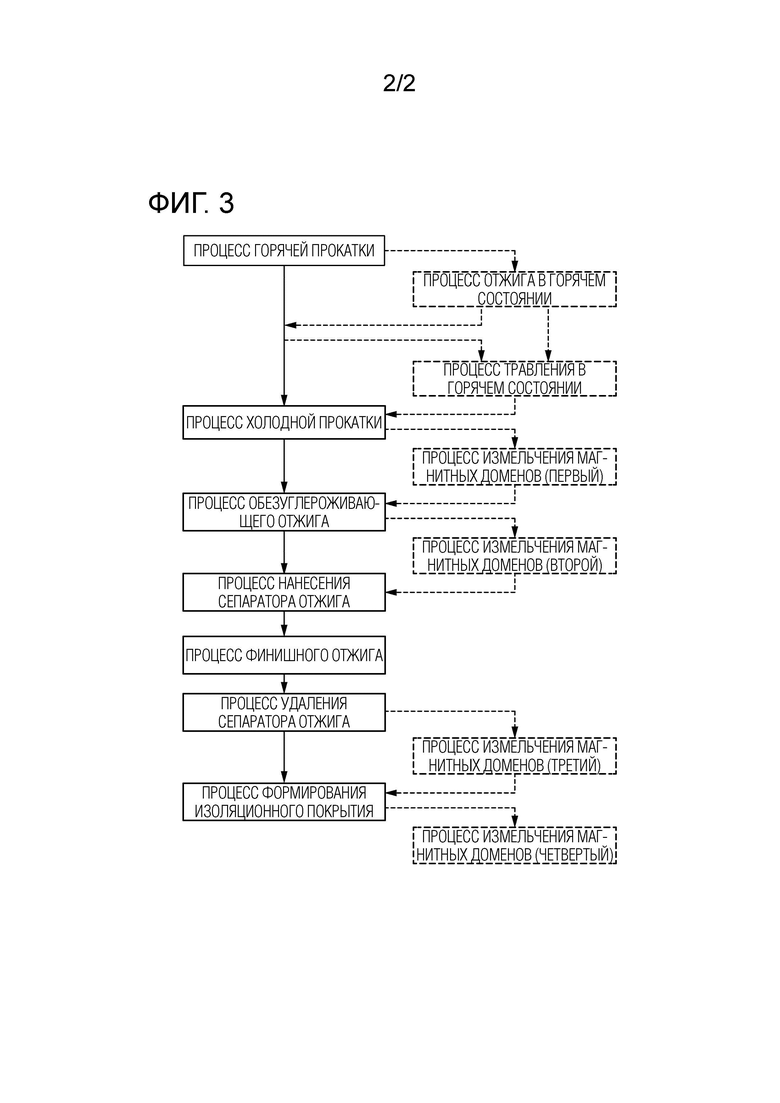

Фиг. 2 схематично показывает сечение листа анизотропной электротехнической стали в соответствии с одним предпочтительным вариантом осуществления настоящего изобретения.

Фиг. 3 представляет собой блок-схему, иллюстрирующую способ производства листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0022]

Далее будет подробно описан один предпочтительный вариант осуществления настоящего изобретения. Однако, настоящее изобретение не ограничивается только конфигурацией, которая раскрыта в этом варианте осуществления, и возможны различные модификации, не отступающие от сути настоящего изобретения. В дополнение к этому, описываемый ниже ограничивающий диапазон включает в себя свой нижний предел и свой верхний предел. Однако значение, выражаемое как «больше чем» или «меньше чем», не включается в этот диапазон. Если не указано иное, «%» количества соответствующих элементов выражает «мас.%» для основного стального листа и «ат.%» для промежуточного слоя и изоляционного покрытия.

[0023]

Фиг. 1 схематично показывает сечение листа анизотропной электротехнической стали в соответствии с одним вариантом осуществления настоящего изобретения. Как показано на Фиг. 1, в сечении, направление резания которого параллельно направлению толщины, лист анизотропной электротехнической стали в соответствии с вариантом осуществления не включает в себя пленку форстерита на поверхности основного стального листа 1, но включает в себя промежуточный слой 2, который в основном содержит оксид кремния и который расположен на поверхности основного стального листа 1 и включает в себя изоляционное покрытие 3, полученное из фосфата и коллоидного кремнезема, которое расположено на промежуточном слое 2.

[0024]

В частности, лист анизотропной электротехнической стали в соответствии с вариантом осуществления включает в себя:

основной стальной лист, который является листом кремнистой стали;

промежуточный слой, находящийся в контакте с листом кремнистой стали; и

изоляционное покрытие, находящееся в контакте с промежуточным слоем,

в котором промежуточный слой представляет собой оксидную пленку, удовлетворяющую:

20 ат.% или больше и 70 ат.% или меньше содержания Si;

30 ат.% или больше и 80 ат.% или меньше содержания O;

менее 20 ат.% содержания Mg;

менее 5 ат.% содержания P; и

менее 20 ат.% содержания Fe, и

средняя толщина оксидной пленки составляет 2 нм или больше и 500 нм или меньше,

в котором изоляционное покрытие представляет собой покрытие на основе фосфата, удовлетворяющее:

5 ат.% или больше и 30 ат.% или меньше содержания P;

5 ат.% или больше и 30 ат.% или меньше содержания Si;

30 ат.% или больше и 80 ат.% или меньше содержания O;

1 ат.% или больше и меньше чем 25 ат.% содержания Fe;

менее 1,0 ат.% содержания Cr;

0 ат.% или больше и 10 ат.% или меньше содержания Al;

0 ат.% или больше и 10 ат.% или меньше содержания Mg;

0 ат.% или больше и 10 ат.% или меньше содержания Mn;

0 ат.% или больше и 10 ат.% или меньше содержания Ni;

0 ат.% или больше и 10 ат.% или меньше содержания Zn;

0,1 ат.% или больше и 10 ат.% или меньше суммарного содержания Al, Mg, Mn, Ni и Zn;

0 ат.% или больше и 10 ат.% или меньше содержания V;

0 ат.% или больше и 10 ат.% или меньше содержания W;

0 ат.% или больше и 10 ат.% или меньше содержания Zr;

0 ат.% или больше и 10 ат.% или меньше содержания Co;

0 ат.% или больше и 10 ат.% или меньше содержания Mo; и

0,1 ат.% или больше и 10 ат.% или меньше суммарного содержания V, W, Zr, Co и Mo, и

средняя толщина покрытия на основе фосфата составляет 0,1 мкм или больше и 10 мкм или меньше, и

в котором покрытие на основе фосфата включает в себя первый кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe2P2O7, и второй кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe7(P2O7)4, и

второй кристаллический оксид фосфора включает в себя по меньшей мере один элемент, выбираемый из группы, состоящей из V, W, Zr, Co и Mo.

[0025]

Как было описано выше, в листе анизотропной электротехнической стали в соответствии с вариантом осуществления промежуточный слой представляет собой не форстеритовую пленку, а оксидную пленку на основе Si, а изоляционное покрытие представляет собой покрытие на основе фосфата, которое включает в себя первый кристаллический оксид фосфора и второй кристаллический оксид фосфора, что и является основными техническими особенностями.

[0026]

Далее каждая особенность описывается подробно. Сначала будет описано покрытие на основе фосфата листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

[0027]

<Покрытие на основе фосфата>

Покрытие на основе фосфата располагается на внешней поверхности слоистой структуры листа анизотропной электротехнической стали. Покрытие на основе фосфата формируется на основном стальном листе при высокой температуре с использованием материала, имеющего меньший коэффициент теплового расширения, чем у основного стального листа. Во время охлаждения между покрытием на основе фосфата и основным стальным листом возникает разница в усадке, и в результате покрытие на основе фосфата прикладывает натяжение к основному стальному листу. В том случае, когда к основному стальному листу в листе анизотропной электротехнической стали прикладывается натяжение, характеристики магнитных потерь значительно улучшаются.

[0028]

Для того, чтобы покрытие на основе фосфата прикладывало натяжение к основному стальному листу, важно, чтобы покрытие на основе фосфата и основной стальной лист присоединялись друг к другу. В листе анизотропной электротехнической стали в соответствии с вариантом осуществления для улучшения адгезии покрытия состав и толщина покрытия на основе фосфата контролируются, и в покрытие на основе фосфата включается множество кристаллических оксидов фосфора.

[0029]

Состав покрытия на основе фосфата описывается ниже.

[0030]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления покрытие на основе фосфата включает в себя в качестве композиции покрытия основные элементы и необязательные элементы по мере необходимости. В дополнение к этому предпочтительно, чтобы остаток кроме основных элементов и необязательных элементов состоял из примесей.

[0031]

В частности, покрытие на основе фосфата может удовлетворять для основных элементов:

5 ат.% или больше и 30 ат.% или меньше содержания P;

5 ат.% или больше и 30 ат.% или меньше содержания Si;

30 ат.% или больше и 80 ат.% или меньше содержания O; и

1 ат.% или больше и меньше чем 25 ат.% содержания Fe.

Кроме того, покрытие на основе фосфата может удовлетворять для необязательных элементов:

0 ат.% или больше и 10 ат.% или меньше содержания Al;

0 ат.% или больше и 10 ат.% или меньше содержания Mg;

0 ат.% или больше и 10 ат.% или меньше содержания Mn;

0 ат.% или больше и 10 ат.% или меньше содержания Ni;

0 ат.% или больше и 10 ат.% или меньше содержания Zn;

0,1 ат.% или больше и 10 ат.% или меньше суммарного содержания Al, Mg, Mn, Ni и Zn;

0 ат.% или больше и 10 ат.% или меньше содержания V;

0 ат.% или больше и 10 ат.% или меньше содержания W;

0 ат.% или больше и 10 ат.% или меньше содержания Zr;

0 ат.% или больше и 10 ат.% или меньше содержания Co;

0 ат.% или больше и 10 ат.% или меньше содержания Mo; и

0,1 ат.% или больше и 10 ат.% или меньше суммарного содержания V, W, Zr, Co и Mo.

Кроме того, покрытие на основе фосфата может удовлетворять для примесей:

менее 1,0 ат.% содержания Cr.

[0032]

В большинстве случаев покрытие на основе фосфата листа анизотропной электротехнической стали формируется путем запекания пленкообразующего раствора, включающего фосфат, коллоидный кремнезем и хромат. Хромат включается для улучшения коррозионной стойкости, химической стойкости и подавления образования пустот.

[0033]

С другой стороны, покрытие на основе фосфата листа анизотропной электротехнической стали в соответствии с вариантом осуществления формируется путем запекания пленкообразующего раствора, включающего фосфат и коллоидный кремнезем, но не включающего хромат. Таким образом, как описано выше, в покрытии на основе фосфата листа анизотропной электротехнической стали в соответствии с вариантом осуществления содержание Cr ограничено величиной менее 1,0 ат.%. Это содержание предпочтительно составляет 0,8 ат.% или меньше, и более предпочтительно 0,5 ат.% или меньше.

[0034]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления ограничение содержания Cr в покрытии на основе фосфата до уровня менее 1,0 ат.% является одним из условий контроля образования в покрытии на основе фосфата указанных выше первого кристаллического оксида фосфора и второго кристаллического оксида фосфора. Условия для образования этих кристаллических оксидов фосфора подробно описываются ниже.

[0035]

P, Si, O и Fe, которые являются основными элементами вышеупомянутого покрытия на основе фосфата, получаются из фосфата и коллоидного кремнезема, содержащихся в пленкообразующем растворе, реакции окисления во время запекания, элементов, диффундирующих из основного стального листа, и т.п. Кроме того, Al, Mg, Mn, Ni, Zn, V, W, Zr, Co и Mo, которые являются необязательными элементами вышеуказанного покрытия на основе фосфата, получаются из фосфата, содержащегося в пленкообразующем растворе. Например, в качестве фосфата, содержащегося в пленкообразующем растворе, можно использовать по меньшей мере один фосфат, выбираемый из группы, состоящей из фосфатов Al, Mg, Mn, Ni, Zn, V, W, Zr, Co и Mo. Предпочтительно по меньшей мере один фосфат, выбираемый из группы, состоящей из фосфатов Al, Mg, Mn, Ni и Zn, может использоваться в качестве фосфата, содержащегося в пленкообразующем растворе, и покрытие на основе фосфата может удовлетворить условию 0,1 ат.% или больше и 10 ат.% или меньше полного содержания Al, Mg, Mn, Ni и Zn. Например, фосфат алюминия может использоваться в качестве фосфата, содержащегося в пленкообразующем растворе, и покрытие на основе фосфата может удовлетворять условию 0,1 ат.% или больше и 10 ат.% или меньше содержания Al. Кроме того, по меньшей мере один фосфат, выбираемый из группы, состоящей из Co, Mo, V, W и Zr, может использоваться в качестве фосфата, содержащегося в пленкообразующем растворе, и покрытие на основе фосфата может удовлетворять условию 0,1 ат.% или больше и 10 ат.% или меньше общего содержания V, W, Zr, Co и Mo. Кроме того, вышеупомянутый Cr является примесью покрытия на основе фосфата. Примесь получается из элементов, которые попадают из сырья и окружающей среды при формировании покрытия на основе фосфата, или элементов, которые диффундируют из основного стального листа. Нижний предел содержания примесей особенно не ограничивается. Их содержание предпочтительно является низким, и может составлять 0%.

[0036]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления для улучшения адгезии покрытия композиция покрытия на основе фосфата может удовлетворять вышеупомянутым условиям. В частности, содержание Cr в покрытии на основе фосфата ограничивается величиной менее 1,0 ат.%.

[0037]

В дополнение к этому, в листе анизотропной электротехнической стали в соответствии с вариантом осуществления в составе покрытия на основе фосфата (среднем составе покрытия) содержание P предпочтительно составляет больше чем 8 ат.% и предпочтительно меньше чем 17 ат.%, содержание Si предпочтительно составляет больше чем 7 ат.% и предпочтительно меньше чем 19 ат.%, содержание O предпочтительно составляет больше чем 58 ат.% и предпочтительно меньше чем 66 ат.%, содержание Fe предпочтительно составляет больше чем 1 ат.% и предпочтительно меньше чем 20 ат.%, содержание Cr предпочтительно составляет меньше чем 0,2 ат.%, содержание Al предпочтительно составляет меньше чем 10 ат.% и предпочтительно меньше чем 3 ат.%, содержание Mg предпочтительно составляет меньше чем 10 ат.% и предпочтительно меньше чем 3 ат.%, содержание Mn - предпочтительно меньше чем 10 ат.% и предпочтительно меньше чем 3 ат.%, содержание Ni предпочтительно составляет меньше чем 10 ат.% и предпочтительно меньше чем 3 ат.%, содержание Zn предпочтительно составляет меньше чем 10 ат.% и предпочтительно меньше чем 3 ат.%, общее количество Al, Mg, Mn, Ni и Zn предпочтительно составляет 0,1 ат.% или больше, предпочтительно больше чем 1 ат.%, предпочтительно меньше чем 10 ат.%, и предпочтительно меньше чем 3 ат.%, содержание V предпочтительно составляет меньше чем 3,0 ат.% и предпочтительно меньше чем 2 ат.%, содержание W предпочтительно составляет меньше чем 3,0 ат.% и предпочтительно меньше чем 2 ат.%, содержание Zr предпочтительно составляет меньше чем 3,0 ат.% и предпочтительно меньше чем 2 ат.%, содержание Co предпочтительно составляет меньше чем 3,0 ат.% и предпочтительно меньше чем 2 ат.%, содержание Mo предпочтительно составляет меньше чем 3,0 ат.% и предпочтительно меньше чем 2 ат.%, или общее количество V, W, Zr, Co и Mo предпочтительно составляет 0,1 ат.% или больше, предпочтительно 0,2 ат.% или больше, предпочтительно меньше чем 3,0 ат.%, и предпочтительно меньше чем 2 ат.%.

[0038]

Для измерения состава покрытия на основе фосфата может быть проведен анализ сечения с использованием SEM-EDS (сканирующий электронный микроскоп - энергодисперсионная рентгеновская спектроскопия) или TEM-EDS (просвечивающий электронный микроскоп - энергодисперсионная рентгеновская спектроскопия). Способ измерения состава покрытия подробно описывается ниже.

[0039]

Толщина покрытия на основе фосфата описывается ниже.

[0040]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления в сечении, направление резания которого параллельно направлению толщины, средняя толщина покрытия на основе фосфата составляет 0,1 мкм или больше и 10 мкм или меньше.

[0041]

Когда средняя толщина покрытия на основе фосфата составляет менее 0,1 мкм, трудно приложить заданное натяжение к основному стальному листу. Таким образом, средняя толщина предпочтительно составляет 0,1 мкм или больше, и более предпочтительно 0,5 мкм или больше.

[0042]

С другой стороны, когда средняя толщина покрытия на основе фосфата составляет более 10 мкм, в процессе формирования покрытия на основе фосфата в нем могут возникнуть трещины. Следовательно, средняя толщина предпочтительно составляет 10 мкм или меньше, и более предпочтительно 5 мкм или меньше.

[0043]

Для того, чтобы измерить среднюю толщину покрытия на основе фосфата, может быть проведен линейный анализ сечения с использованием SEM-EDS или TEM-EDS. Способ измерения средней толщины подробно описывается ниже.

[0044]

Кристаллические оксиды фосфора, входящие в состав покрытия на основе фосфата, описываются ниже.

[0045]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления покрытие на основе фосфата включает в себя первый кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe2P2O7, и второй кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe7(P2O7)4.

[0046]

Когда покрытие на основе фосфата включает в себя первый кристаллический оксид фосфора и второй кристаллический оксид фосфора, адгезия покрытия улучшается. Подробная причина в настоящее время не ясна, но предполагается следующий механизм. Похоже, что когда кристаллические оксиды фосфора включаются в аморфное покрытие на основе фосфата, эластичность фосфатного покрытия в целом увеличивается, напряжение, накопленное в покрытии на основе фосфата, и оксидная пленка, которая является промежуточным слоем, уменьшаются без локальной концентрации даже при изгибающем напряжении, в результате чего покрытие на основе фосфата становится трудно расслаиваемым. В частности, считается, что второй кристаллический оксид фосфора вносит значительный вклад в указанный выше эффект.

[0047]

Для образования первого кристаллического оксида фосфора и второго кристаллического оксида фосфора в покрытии на основе фосфата необходимо удовлетворить следующие три условия.

[0048]

(I) Промежуточный слой представляет собой не пленку форстерита, а оксидную пленку на основе Si.

(II) Покрытие на основе фосфата удовлетворяет условию меньше чем 1,0 ат.% содержания Cr.

(III) Условия формования контролируются во время формирования покрытия на основе фосфата.

Только когда все эти три условия удовлетворяются, в покрытии на основе фосфата образуются как первый кристаллический оксид фосфора, так и второй кристаллический оксид фосфора.

[0049]

Во-первых, в качестве условия (I) важно, чтобы промежуточный слой представлял собой не пленку форстерита, а пленку оксида на основе Si. Когда промежуточный слой представляет собой пленку форстерита, помимо того, что изначально не возникает проблема адгезии покрытия, в покрытии на основе фосфата не образуются кристаллические оксиды фосфора.

[0050]

Причина, по которой кристаллические оксиды фосфора не образуются в фосфатном покрытии, когда промежуточным слоем является пленка форстерита, в настоящее время не ясна, но предполагается следующее. Например, похоже, что когда промежуточный слой представляет собой пленку форстерита, содержание Fe в фосфатном покрытии уменьшается, Fe продолжает находиться в состоянии твердого раствора в фосфатном покрытии, поскольку содержание водорода является низким в атмосфере во время запекания, и в результате в покрытии на основе фосфата не формируются кристаллические оксиды фосфора.

[0051]

Далее, в качестве условия (II) важно, чтобы содержание Cr в покрытии на основе фосфата составляло менее 1,0 ат.%. Когда содержание Cr в покрытии на основе фосфата составляет 1,0 ат.% или больше, второй кристаллический оксид фосфора в покрытии на основе фосфата не формируется, даже если первый кристаллический оксид фосфора формируется.

[0052]

Причина, по которой второй кристаллический оксид фосфора не формируется в покрытии на основе фосфата, когда содержание Cr в покрытии на основе фосфата составляет 1,0 ат.% или больше, в настоящее время не ясна, но предполагается следующее. Когда содержание Cr в покрытии на основе фосфата составляет 1,0 ат.% или больше, в покрытии на основе фосфата формируется (Fe, Cr)2P2O7. (Fe, Cr)2P2O7 имеет тенденцию к предпочтительному формированию. Таким образом, при условии, что в фосфатном покрытии образуется (Fe, Cr)2P2O7, он образуется преимущественно, а кристаллический оксид фосфора со структурой Fe7(P2O7)4 сформировать затруднительно.

[0053]

С другой стороны, когда содержание Cr в покрытии на основе фосфата составляет менее 1,0 ат.%, (Fe, Cr)2P2O7 не формируется в покрытии на основе фосфата, и альтернативно формируется Fe2P2O7. Однако Fe2P2O7 не формируется предпочтительно. Таким образом, при условии, что в фосфатном покрытии образуется Fe2P2O7, образуется кристаллический оксид фосфора со структурой Fe2P2O7, а также кристаллический оксид фосфора со структурой Fe7(P2O7)4.

[0054]

Наконец, в качестве условия (III), важно, чтобы условия формования контролировались во время формирования покрытия на основе фосфата. Когда условия формования не контролируются во время формирования покрытия на основе фосфата, кристаллический оксид фосфора, особенно второй кристаллический оксид фосфора, не образуется, даже если условие (I) и условие (II) удовлетворяются в покрытии на основе фосфата.

[0055]

В частности, в качестве условий формования во время формирования покрытия на основе фосфата важно, чтобы контролировались атмосфера и степень окисления во время запекания, а также контролировались атмосфера, степень окисления и скорость охлаждения во время охлаждения после запекания. Способ производства будет подробно описан далее.

[0056]

Существование первого кристаллического оксида фосфора и второго кристаллического оксида фосфора может быть подтверждено с использованием TEM. Например, дифракция электронного луча выполняется на покрытии на основе фосфата, кристаллическая структура кристаллической фазы, включенной в область, облученную электронным лучом, идентифицируется по картине дифракции электронного луча, а затем подтверждается, включены ли первый кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe2P2O7, и второй кристаллический оксид фосфора, кристаллическая структура которого соответствует формуле Fe7(P2O7)4. Способ идентификации кристаллического оксида фосфора подробно описывается далее.

[0057]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления при одновременном включении в покрытие на основе фосфата первого кристаллического оксида фосфора и второго кристаллического оксида фосфора адгезия покрытия улучшается. Таким образом, состав, морфология и размер кристаллического оксида фосфора особенно не ограничиваются. Однако, для того, чтобы благоприятно улучшить адгезию покрытия, предпочтительно, чтобы состав, морфология и размер кристаллического оксида фосфора удовлетворяли следующим характеристикам.

[0058]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления предпочтительно, чтобы покрытие на основе фосфата удовлетворяло условию 0,1 ат.% или больше и 10 ат.% или меньше общего содержания V, W, Zr, Co и Mo, и чтобы второй кристаллический оксид фосфора включал в себя по меньшей мере один элемент, выбираемый из группы, состоящей из V, W, Zr, Co и Mo.

[0059]

Когда покрытие на основе фосфата удовлетворяет условию 0,1 ат.% или больше и 10 ат.% или меньше общего содержания V, W, Zr, Co и Mo, и когда удовлетворяются вышеупомянутые условия (I) - (III), возможно формирование (Fe, M)7(P2O7)4 в качестве второго кристаллического оксида фосфора, кристаллическая структура которого соответствует формуле Fe7(P2O7)4. В настоящем документе вышеупомянутый М соответствует по меньшей мере одному элементу, выбираемому из группы, состоящей из V, W, Zr, Co и Mo.

[0060]

Когда формируется (Fe, M)7(P2O7)4, и, например, когда элементный анализ выполняется путем облучения выделений электронным лучом, V, W, Zr, Co или Mo, входящие в состав покрытия на основе фосфата, обнаруживаются как пик, соответствующий элементу в спектре EDS, и таким образом можно считать, что они включены в качестве М в (Fe, M)7(P2O7)4. В этом случае количество образующихся вторых кристаллических оксидов фосфора увеличивается, а также благоприятно возрастает влияние образующихся отдельных вторых кристаллических оксидов фосфора на адгезию покрытия. В результате адгезия покрытия значительно улучшается.

[0061]

Кроме того, в листе анизотропной электротехнической стали в соответствии с вариантом осуществления предпочтительно, чтобы в сечении, направление резания которого параллельно направлению толщины, когда покрытие на основе фосфата делится на две равные области, которые являются внутренней областью, контактирующей с оксидной пленкой, и поверхностной областью не контактирующей с оксидной пленкой, общая доля площади первого кристаллического оксида фосфора и второго кристаллический оксид фосфора, включенных во внутреннюю область, была больше, чем общая доля площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, включенных в поверхностную область.

[0062]

Похоже, что когда первый кристаллический оксид фосфора и второй кристаллический оксид фосфора в большей степени включены во внутреннюю область, чем в поверхностную область покрытия на основе фосфата, эластичность покрытия на основе фосфата в целом благоприятно увеличивается, напряжение благоприятно уменьшается даже при изгибающих нагрузках, в результате чего покрытие на основе фосфата становится трудно расслаиваемым.

[0063]

Например, предпочтительно, чтобы доля общей площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены в поверхностную область, составляла 0% или больше и 30% или меньше, а доля общей площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены во внутреннюю область, составляла 3% или больше и 50% или меньше.

[0064]

Когда первый кристаллический оксид фосфора и второй кристаллический оксид фосфора в большей степени включены во внутреннюю область, чем в поверхностную область покрытия на основе фосфата, и когда доли общей площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора находятся внутри вышеупомянутых диапазонов, эластичность покрытия на основе фосфата в целом благоприятно увеличивается, и адгезия покрытия улучшается в большей степени.

[0065]

Кроме того, в листе анизотропной электротехнической стали в соответствии с вариантом осуществления предпочтительно, чтобы:

в сечении, направление резания которого параллельно направлению толщины, когда внутренняя область делится на две равные области, которые являются первой внутренней областью, контактирующей с оксидной пленкой, и второй внутренней областью, не контактирующей с оксидной пленкой,

когда доля первой области устанавливается как процент значения, полученного путем деления доли площади второго кристаллического оксида фосфора, который включен в первую внутреннюю область, на общую долю площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены в первую внутреннюю область, и

когда доля второй области устанавливается как процент значения, полученного путем деления доли площади второго кристаллического оксида фосфора, который включен во вторую внутреннюю область, на общую долю площади первого кристаллического оксида фосфора и второго кристаллического оксида фосфора, которые включены во вторую внутреннюю область,

доля второй области больше, чем доля первой области.

[0066]

Когда второй кристаллический оксид фосфора во внутренней области больше включается во вторую внутреннюю область, чем в первую внутреннюю область, эластичность покрытия на основе фосфата в целом благоприятно увеличивается, напряжение благоприятно уменьшается даже при изгибающих нагрузках, в результате чего покрытие на основе фосфата становится трудно расслаиваемым.

[0067]

Например, предпочтительно, чтобы доля первой области составляла 0% или больше и 70% или меньше, а доля второй области составляла 50% или больше и 100% или меньше.

[0068]

Когда второй кристаллический оксид фосфора во внутренней области больше включается во вторую внутреннюю область, чем в первую внутреннюю область, и когда доля второй области находится внутри вышеупомянутого диапазона, эластичность покрытия на основе фосфата в целом дополнительно благоприятно увеличивается, и адгезия покрытия улучшается в большей степени.

[0069]

Фиг. 2 схематично показывает сечение листа анизотропной электротехнической стали в соответствии с одним предпочтительным вариантом осуществления настоящего изобретения. На Фиг. 2 показаны поверхностная область 32, внутренняя область 31, первая внутренняя область 31a и вторая внутренняя область 31b в покрытии 3 на основе фосфата (изоляционном покрытии 3).

[0070]

Кроме того, в листе анизотропной электротехнической стали в соответствии с вариантом осуществления предпочтительно, чтобы диаметр эквивалентного по площади круга второго кристаллического оксида фосфора составлял в среднем 5 нм или больше и 300 нм или менее.

[0071]

Когда диаметр эквивалентного по площади круга второго кристаллического оксида фосфора находится внутри вышеупомянутого диапазона, влияние вторых кристаллических оксидов фосфора на адгезию покрытия благоприятно увеличивается. В результате адгезия покрытия значительно улучшается. Диаметр эквивалентного по площади круга второго кристаллического оксида фосфора предпочтительно составляет 20 нм или больше и 220 нм или меньше.

[0072]

Присутствие V, W, Zr, Co или Mo в кристаллическом оксиде фосфора, расположение и доля площади кристаллического оксида фосфора, а также диаметр эквивалентного по площади круга кристаллического оксида фосфора могут быть измерены с помощью SEM-EDS или TEM-EDS. Способы измерения подробно описываются ниже.

[0073]

Далее будет описана оксидная пленка, которая является промежуточным слоем листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

[0074]

<Оксидная пленка>

Оксидная пленка располагается между покрытием на основе фосфата и основным стальным листом в структуре слоев листа анизотропной электротехнической стали. Эта оксидная пленка не является пленкой форстерита, а представляет собой оксидную пленку на основе Si, и имеет функцию приклеивания покрытия на основе фосфата к основному стальному листу.

[0075]

Состав оксидной пленки описывается ниже.

[0076]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления покрытие на основе фосфата включает в свой состав основные элементы и необязательные элементы по мере необходимости. В дополнение к этому предпочтительно, чтобы остаток кроме основных элементов и необязательных элементов состоял из примесей.

[0077]

В частности, оксидная пленка может удовлетворять условиям для основных элементов:

20 ат.% или больше и 70 ат.% или меньше содержания Si; и

30 ат.% или больше и 80 ат.% или меньше содержания О.

Кроме того, оксидная пленка может включать в себя составляющие элементы основного стального листа в качестве необязательных элементов, и их общее количество может составлять 0,1 ат.% или больше и 20 ат.% или меньше.

Кроме того, оксидная пленка может удовлетворять следующим условиям для примесей:

менее 20 ат.% содержания Mg;

менее 5 ат.% содержания P; и

менее 20 ат.% содержания Fe.

[0078]

В целом, в листе анизотропной электротехнической стали пленка форстерита (пленка, которая включает в себя главным образом Mg2SiO4) формируется в качестве промежуточного слоя путем нанесения сепаратора отжига, состоящего в основном из MgO, на лист отожженной обезуглероженной стали с последующим финишным отжигом этого стального листа.

[0079]

При формировании пленки форстерита адгезия покрытия обеспечивается якорным эффектом, возникающим из-за неровностей границы раздела между основным стальным листом и форстеритовой пленкой. Однако, неровности границы раздела становятся препятствием для движения стенки магнитного домена, когда лист анизотропной электротехнической стали намагничивается, что оказывает негативное влияние на характеристики магнитных потерь.

[0080]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления пленка форстерита отсутствует, и граница раздела между промежуточным слоем и основным стальным листом является гладкой. В дополнение к обеспечению гладкости границы раздела первый кристаллический оксид фосфора и второй кристаллический оксид фосфора образуются в покрытии на основе фосфата путем удовлетворения вышеуказанных условий (I)-(III) для улучшения адгезии покрытия. Как объяснено в вышеупомянутом условии (I), необходимо управлять промежуточным слоем так, чтобы он был не пленкой форстерита, а пленкой оксида на основе Si.

[0081]

Таким образом, как было описано выше, в оксидной пленке (промежуточном слое) листа анизотропной электротехнической стали в соответствии с вариантом осуществления содержание Mg ограничивается величиной менее 20 ат.%. Содержание Mg предпочтительно составляет 15 ат.% или меньше, и более предпочтительно 10 ат.% или меньше. Условия для формирования не пленки форстерита, а оксидной пленки (промежуточного слоя) подробно описываются ниже.

[0082]

Si и O, которые являются основными элементами вышеупомянутой оксидной пленки, получаются из составляющих элементов основного стального листа и реакции окисления во время формирования оксидной пленки. Кроме того, вышеупомянутые Mg, P и Fe представляют собой примеси оксидной пленки. Эти примеси получаются из элементов, которые попадают из сырья и окружающей среды, или элементов, которые диффундируют из основного стального листа или покрытия на основе фосфата. Нижний предел содержания примесей особенно не ограничивается. Их содержание предпочтительно является низким, и может составлять 0%.

[0083]

В дополнение к этому, в листе анизотропной электротехнической стали в соответствии с вариантом осуществления в составе оксидной пленки (среднем составе пленки) содержание Si предпочтительно составляет более 26 ат.% и предпочтительно меньше чем 44 ат.%, содержание O предпочтительно составляет более 38 ат.% и предпочтительно меньше чем 68 ат.%, содержание Mg предпочтительно составляет меньше чем 20 ат.%, содержание P предпочтительно составляет меньше чем 5 ат.%, или содержание Fe предпочтительно составляет меньше чем 20 ат.%.

[0084]

Как и в случае с составом покрытия на основе фосфата, для измерения состава оксидной пленки анализ состава можно проводить в сечении с использованием SEM-EDS или TEM-EDS. Способ измерения состава слоя подробно описывается ниже.

[0085]

Толщина оксидной пленки описывается ниже.

[0086]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления в сечении, направление резания которого параллельно направлению толщины, средняя толщина оксидной пленки составляет 2 нм больше и 500 нм меньше.

[0087]

Если средняя толщина оксидной пленки составляет менее 2 нм, эффект релаксации термических напряжений проявляется в недостаточной степени. Таким образом, средняя толщина предпочтительно составляет 2 нм или больше, и более предпочтительно 5 нм или больше.

[0088]

С другой стороны, когда средняя толщина оксидной пленки составляет более 500 нм, толщина становится неравномерной, и в пленке образуются дефекты, такие как пустоты и трещины. Следовательно, средняя толщина предпочтительно составляет 500 нм или меньше, и более предпочтительно 400 нм или меньше.

[0089]

Как и в случае со средней толщиной покрытия на основе фосфата, для измерения средней толщины оксидной пленки можно провести линейный анализ сечения с использованием SEM-EDS или TEM-EDS. Способ измерения средней толщины подробно описывается ниже.

[0090]

Далее описывается основной стальной лист листа анизотропной электротехнической стали в соответствии с вариантом осуществления.

[0091]

<Основной стальной лист>

Основной стальной лист представляет собой основной материал листа анизотропной электротехнической стали и является листом кремнистой стали. В листе кремнистой стали содержание Si может составлять 0,8 мас.% или больше и 7,0 мас.% или меньше, а кристаллической ориентацией можно управлять так, чтобы она была ориентацией {110} <001> (ориентацией Госса).

[0092]

В настоящем документе ориентация {110}<001> означает, что плоскость {110} кристалла выровнена параллельно прокатанной поверхности, а ось <001> кристалла выровнена параллельно направлению прокатки.

[0093]

Состав листа кремнистой стали описывается ниже.

[0094]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления, поскольку состав листа кремнистой стали непосредственно не влияет на существование первого кристаллического оксида фосфора и второго кристаллического оксида фосфора в покрытии на основе фосфата, состав листа кремнистой стали особенно не ограничивается. Далее будет подробно описан предпочтительный состав листа кремнистой стали для листа анизотропной электротехнической стали. «%» в составе листа кремнистой стали представляет собой «мас.%».

[0095]

Лист кремнистой стали может включать в свой химический состав основные элементы, необязательные элементы по мере необходимости, и остаток из Fe и примесей.

[0096]

В частности, лист кремнистой стали может включать в свой химический состав, в мас.%,

0,8% или больше и 7,0% или меньше Si,

0% или больше и 1,00% или меньше Mn,

0% или больше и 0,30% или меньше Cr,

0% или больше и 0,40% или меньше Cu,

0% или больше и 0,50% или меньше P,

0% или больше и 0,30% или меньше Sn,

0% или больше и 0,30% или меньше Sb,

0% или больше и 1,00% или меньше Ni,

0% или больше и 0,008% или меньше B,

0% или больше и 0,15% или меньше V,

0% или больше и 0,2% или меньше Nb,

0% или больше и 0,10% или меньше Mo,

0% или больше и 0,015% или меньше Ti,

0% или больше и 0,010% или меньше Bi,

0% или больше и 0,005% или меньше Al,

0% или больше и 0,005% или меньше C,

0% или больше и 0,005% или меньше N,

0% или больше и 0,005% или меньше S,

0% или больше и 0,005% или меньше Se, и

остаток, состоящий из железа и примесей.

[0097]

В варианте осуществления лист кремнистой стали может включать в себя Si в качестве основного элемента (главного легирующего элемента).

[0098]

0,8% или больше и 7,0% или меньше Si

Si (кремний) в химическом составе листа кремнистой стали является элементом, эффективным для увеличения электрического сопротивления и снижения магнитных потерь. Когда содержание Si составляет более 7,0%, стальной лист может легко растрескаться во время холодной прокатки, и проведение прокатки может быть затруднено. С другой стороны, когда содержание Si составляет менее 0,8%, электрическое сопротивление может уменьшиться, и магнитные потери продукта могут увеличиться. Таким образом, может быть включено 0,8% или больше и 7,0% или меньше Si. Нижний предел содержания Si предпочтительно составляет 2,0%, более предпочтительно 2,5%, и еще более предпочтительно 2,8%. Верхний предел содержания Si предпочтительно составляет 5,0%, и более предпочтительно 3,5%.

[0099]

В варианте осуществления лист кремнистой стали может включать в себя примеси. Примеси соответствуют элементам, которые загрязняют сталь во время ее промышленного производства из руд и лома, которые используются в качестве сырья для производства стали, или из окружающей среды производственного процесса и т.п.

[0100]

Кроме того, в варианте осуществления лист кремнистой стали в дополнение к основным элементам и примесям может включать в себя необязательные элементы. Например, вместо части Fe, составляющего остаток, лист кремнистой стали может включать в себя такие необязательные элементы, как Mn, Cr, Cu, P, Sn, Sb, Ni, B, V, Nb, Mo, Ti, Bi, Al, C, N, S или Se. В зависимости от целей могут быть включены необязательные элементы. Таким образом, нижний предел содержания соответствующих необязательных элементов не должен быть ограничен, и этот нижний предел может составлять 0 мас.%. Кроме того, даже если необязательные элементы могут быть включены как примеси, это не влияет на вышеупомянутые эффекты.

[0101]

0% или больше и 1,00% или меньше Mn

Как и в случае с Si, Mn (марганец) является элементом, эффективным для увеличения электрического сопротивления и снижения магнитных потерь. Кроме того, Mn действует как ингибитор, связываясь с S или Se. Таким образом, может быть включено 1,00% или меньше Mn. Нижний предел содержания Mn предпочтительно составляет 0,05%, более предпочтительно 0,08%, и еще более предпочтительно 0,09%. Верхний предел содержания Mn предпочтительно составляет 0,50 мас.%, и более предпочтительно 0,20 мас.%.

[0102]

0% или больше и 0,30% или меньше Cr

Как и в случае с Si, Cr (хром) является элементом, эффективным для увеличения электрического сопротивления и снижения магнитных потерь. Таким образом, может быть включено 0,30% или меньше Cr. Нижний предел содержания Cr предпочтительно составляет 0,02%, и более предпочтительно 0,05%. Верхний предел содержания Cr предпочтительно составляет 0,20%, и более предпочтительно 0,12%.

[0103]

0% или больше и 0,40% или меньше Cu

Cu (медь) также является элементом, эффективным для увеличения электрического сопротивления и уменьшения магнитных потерь. Таким образом, может быть включено 0,40% или меньше Cu. Когда содержание Cu составляет больше чем 0,40%, эффект сокращения магнитных потерь может насыщаться, и во время горячей прокатки могут возникать поверхностные дефекты, называемые «медной коркой». Нижний предел содержания Cu предпочтительно составляет 0,05%, и более предпочтительно 0,10%. Верхний предел содержания Сu предпочтительно составляет 0,30%, и более предпочтительно 0,20%.

[0104]

0% или больше и 0,50% или меньше P

P(фосфор) также является элементом, эффективным для увеличения электрического сопротивления и уменьшения магнитных потерь. Таким образом, может быть включено 0,50% или меньше P. Когда содержание P составляет более 0,50%, прокатываемость листа кремнистой стали может ухудшиться. Нижний предел содержания P предпочтительно составляет 0,005%, и более предпочтительно 0,01%. Верхний предел содержания P предпочтительно составляет 0,20%, и более предпочтительно 0,15%.

[0105]

0% или больше и 0,30% или меньше Sn

0% или больше и 0,30% или меньше Sb

Sn (олово) и Sb (сурьма) являются элементами, эффективными для стабилизации вторичной рекристаллизации, и тем самым развития ориентации {110}<001>. Таким образом, может быть включено 0,30% или меньше Sn и 0,30% или меньше Sb. Когда содержание Sn или содержание Sb составляет более 0,30%, магнитные характеристики могут ухудшиться.

Нижний предел содержания Sn предпочтительно составляет 0,02%, и более предпочтительно 0,05%. Верхний предел содержания Sn предпочтительно составляет 0,15%, и более предпочтительно 0,10%.

Нижний предел содержания Sb предпочтительно составляет 0,01%, и более предпочтительно 0,03%. Верхний предел содержания Sb предпочтительно составляет 0,15%, и более предпочтительно 0,10%.

[0106]

0% или больше и 1,00% или меньше Ni

Ni (никель) также является элементом, эффективным для увеличения электрического сопротивления и уменьшения магнитных потерь. Кроме того, Ni является элементом, эффективным для управления металлографической структурой горячекатаного стального листа, и тем самым улучшения магнитных характеристик. Таким образом, может быть включено 1,00% или меньше Ni. Когда содержание Ni составляет более 1,00%, вторичная рекристаллизация может быть неустойчивой. Нижний предел содержания Ni предпочтительно составляет 0,01%, и более предпочтительно 0,02%. Верхний предел содержания Ni предпочтительно составляет 0,20%, и более предпочтительно 0,10%.

[0107]

0% или больше и 0,008% или меньше B

B (бор) является элементом, эффективным в качестве ингибитора в виде BN. Таким образом, может быть включено 0,008% или меньше B. Когда содержание B составляет более 0,008%, магнитные характеристики могут ухудшиться. Нижний предел содержания B предпочтительно составляет 0,0005%, и более предпочтительно 0,001%. Верхний предел содержания B предпочтительно составляет 0,005%, и более предпочтительно 0,003%.

[0108]

0% или больше и 0,15% или меньше V

0% или больше и 0,2% или меньше Nb

0% или больше и 0,015% или меньше Ti

V (ванадий), Nb (ниобий) и Ti (титан) являются элементами, которые действуют как ингибиторы, связываясь с N, C и т.п. Таким образом, может быть включено 0,15% или меньше V, 0,2% или меньше Nb и 0,015% или меньше Ti. Когда эти элементы остаются в конечном продукте (электротехническом стальном листе), и содержание V превышает 0,15%, содержание Nb превышает 0,2%, или содержание Ti превышает 0,015%, магнитные характеристики могут ухудшиться.

Нижний предел содержания V предпочтительно составляет 0,002%, и более предпочтительно 0,01%. Верхний предел содержания V предпочтительно составляет 0,10%, и более предпочтительно 0,05%.

Нижний предел содержания Nb предпочтительно составляет 0,005%, и более предпочтительно 0,02%. Верхний предел содержания Nb предпочтительно составляет 0,1%, и более предпочтительно 0,08%.

Нижний предел содержания Ti предпочтительно составляет 0,002%, и более предпочтительно 0,004%. Верхний предел содержания Ti предпочтительно составляет 0,010%, и более предпочтительно 0,008%.

[0109]

0% или больше и 0,10% или меньше Mo

Mo (молибден) также является элементом, эффективным для увеличения электрического сопротивления и уменьшения магнитных потерь. Таким образом, может быть включено 0,10% или меньше Mo. Когда содержание Mo составляет более 0,10%, прокатываемость листа кремнистой стали может ухудшиться. Нижний предел содержания Mo предпочтительно составляет 0,005%, и более предпочтительно 0,01%. Верхний предел содержания Mo предпочтительно составляет 0,08%, и более предпочтительно 0,05%.

[0110]

0% или больше и 0,010% или меньше Bi

Bi (висмут) является элементом, эффективным для стабилизации выделений, таких как сульфиды и т.п., и тем самым улучшения функции ингибиторов. Таким образом, может быть включено 0,010% или меньше Bi. Когда содержание Bi составляет более 0,010%, магнитные характеристики могут ухудшиться. Нижний предел содержания Bi предпочтительно составляет 0,001%, и более предпочтительно 0,002%. Верхний предел содержания Bi предпочтительно составляет 0,008%, и более предпочтительно 0,006%.

[0111]

0% или больше и 0,005% или меньше Al

Al (алюминий) является элементом, эффективным в качестве ингибитора при связывании с N. Таким образом, от 0,01 до 0,065% Al может быть включено перед финишным отжигом, например, на стадии сляба. Однако, когда Al остается в виде примеси в конечном продукте (электротехническом стальном листе), и когда содержание Al составляет более 0,005%, магнитные характеристики могут ухудшиться. Таким образом, содержание Al в конечном продукте предпочтительно составляет 0,005% или меньше. Верхний предел содержания Al в конечном продукте предпочтительно составляет 0,004%, и более предпочтительно 0,003%. В настоящем документе, поскольку Al в конечном продукте является примесью, нижний предел его содержания особенно не ограничивается и предпочтительно является низким. Поскольку в промышленном отношении сложно сделать содержание Al в конечном продукте равным 0%, нижний предел содержания Al в конечном продукте может составлять более 0% или 0,0005%. Вышеупомянутое содержание Al означает содержание кислоторастворимого Al.

[0112]

0% или больше и 0,005% или меньше C

0% или больше и 0,005% или меньше N

C (углерод) является элементом, эффективным для управления структурой первичной рекристаллизации и улучшения магнитных характеристик. N (азот) представляет собой элемент, эффективно действующий в качестве ингибитора путем связывания с Al, B и т.п. Таким образом, от 0,02 до 0,10% C может быть включено перед обезуглероживающим отжигом, например, на стадии сляба. Кроме того, от 0,01 до 0,05% N может быть включено перед финишным отжигом, например, на стадии после азотирующего отжига. Однако, когда эти элементы остаются в виде примесей в конечном продукте, и когда содержание C и содержание N составляют более 0,005% соответственно, магнитные характеристики могут ухудшиться. Таким образом, содержание C и содержание N в конечном продукте предпочтительно составляют 0,005% или менее соответственно. Содержание C и содержание N в конечном продукте предпочтительно составляют 0,004% или менее соответственно, и более предпочтительно 0,003% или менее соответственно. Кроме того, общее содержание C и N в конечном продукте предпочтительно составляет 0,005% или меньше. В настоящем документе, поскольку C и N в конечном продукте представляют собой примеси, их содержание особенно не ограничивается и предпочтительно является низким. Поскольку в промышленном отношении сложно сделать содержание C и содержанием N в конечном продукте равным 0%, содержание C и содержание N в конечном продукте может составлять более 0% соответственно, или 0,0005% или больше соответственно.

[0113]

0% или больше и 0,005% или меньше S

0% или больше и 0,005% или меньше Se

S (сера) и Se (селен) являются элементами, эффективно действующими в качестве ингибитора путем связывания с Mn и т.п. Таким образом, от 0,005 до 0,050% S и от 0 до 0,005% Se могут быть включены перед финишным отжигом, например, на стадии сляба. Однако, когда эти элементы остаются в виде примесей в конечном продукте, и когда содержание S и содержание Se составляют более 0,005% соответственно, магнитные характеристики могут ухудшиться. Таким образом, содержание S и содержание Se в конечном продукте предпочтительно составляют 0,005% или менее соответственно. Содержание S содержание Se в конечном продукте предпочтительно составляют 0,004% или менее соответственно, и более предпочтительно 0,003% или менее соответственно. Кроме того, общее содержание S и Se в конечном продукте предпочтительно составляет 0,005% или меньше. В настоящем документе, поскольку S и Se в конечном продукте представляют собой примеси, их содержание особенно не ограничивается и предпочтительно является низким. Поскольку в промышленном отношении сложно сделать содержание S и содержание Se в конечном продукте равным 0%, содержание S и содержание Se в конечном продукте может составлять более 0% соответственно, или 0,0005% или больше соответственно.

[0114]

В варианте осуществления лист кремнистой стали может включать в качестве необязательных элементов, в мас.%, по меньшей мере один элемент, выбираемый из группы, состоящей из:

0,05% или больше и 1,00% или меньше Mn,

0,02% или больше и 0,30% или меньше Cr,

0,05% или больше и 0,40% или меньше Cu,

0,05% или больше и 0,50% или меньше P,

0,02% или больше и 0,30% или меньше Sn,

0,01% или больше и 0,30% или меньше Sb,

0,01% или больше и 1,00% или меньше Ni,

0,0005% или больше и 0,008% или меньше B,

0,002% или больше и 0,15% или меньше V,

0,005% или больше и 0,2% или меньше Nb,

0,005% или больше и 0,10% или меньше Mo,

0,002% или больше и 0,015% или меньше Ti, и

0,001% или больше и 0,010% или меньше Bi.

[0115]

Химический состав кремнистой стали может быть измерен с помощью типичных аналитических способов. Способ измерения состава стали подробно описывается ниже.

[0116]

Далее будут описаны другие особенности листа кремнистой стали.

[0117]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления предпочтительно, чтобы лист кремнистой стали имел текстуру, выровненную с ориентацией {110}<001>. Когда лист кремнистой стали контролируется с целью получения ориентации Госса, магнитные характеристики значительно улучшаются.

[0118]

Кроме того, толщина листа кремнистой стали особенно не ограничивается. Для того, чтобы уменьшить магнитные потери, толщина составляет в среднем предпочтительно 0,35 мм или меньше, и более предпочтительно 0,30 мм или меньше. Нижний предел толщины листа кремнистой стали особенно не ограничивается, но может составлять 0,10 мм с точки зрения оборудования и затрат.

[0119]

Кроме того, предпочтительно, чтобы шероховатость поверхности листа кремнистой стали (шероховатость границы раздела между промежуточным слоем и основным стальным листом) была малой. Например, что касается шероховатости поверхности листа кремнистой стали, среднеарифметическая шероховатость (Ra) предпочтительно составляет 0,5 мкм или меньше, и более предпочтительно 0,3 мкм или меньше. Нижний предел среднеарифметической шероховатости (Ra) основного стального листа особенно не ограничивается, но может составлять 0,1 мкм, поскольку эффект улучшения сокращения магнитных потерь может насыщаться, когда он составляет 0,1 мкм или меньше.

[0120]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления благодаря вышеупомянутой особенности адгезия покрытия является превосходной даже без пленки форстерита. Таким образом, характеристики магнитных потерь существенно улучшаются.

[0121]

Далее подробно описывается способ измерения каждой описанной выше особенности листа анизотропной электротехнической стали.

[0122]

<Способ измерения технических особенностей>

Сначала структура слоев описанного выше листа анизотропной электротехнической стали может быть идентифицирована, например, следующим способом.

[0123]

Тестовый образец вырезается из листа анизотропной электротехнической стали, и структура слоев тестового образца наблюдается с помощью сканирующего электронного микроскопа (SEM) или просвечивающего электронного микроскопа (TEM). Например, слой толщиной 300 нм или больше может наблюдаться с помощью SEM, а слой с толщиной менее 300 нм может наблюдаться с помощью TEM.

[0124]

В частности, сначала тестовый образец вырезается так, чтобы направление реза было параллельно направлению толщины (более конкретно, тестовый образец вырезается так, чтобы сечение было параллельно направлению толщины и перпендикулярно направлению прокатки), и структура этого сечения наблюдается с помощью SEM с увеличением, при котором каждый слой включается в наблюдаемое поле зрения. Например, при наблюдении с композиционным изображением отраженных электронов (изображением COMP), может быть сделан вывод о том, сколько слоев включает в себя структура сечения. Например, на изображении COMP стальной лист может изображаться светлым цветом, промежуточный слой - темным цветом, и изоляционное покрытие - промежуточным цветом.

[0125]

Для того, чтобы идентифицировать каждый слой в структуре сечения, линейный анализ выполняется вдоль направления толщины с использованием SEM-EDS, и выполняется количественный анализ химического состава каждого слоя. Например, элементами, подлежащими количественному анализу, являются пять элементов Fe, P, Si, O и Mg. Аналитическое устройство особо не ограничивается. Например, может использоваться SEM (NB5000 производства компании Hitachi High-Tech Corporation), EDS (XFlash (r) 6|30 производства компании Bruker AXS) и аналитическое программное обеспечение EDS (ESPRIT 1.9 производства компании Bruker AXS).

[0126]

На основании результатов наблюдений изображения COMP и результатов количественного анализа SEM-EDS основной стальной лист оценивается как область, которая является слоем, расположенным в самом глубоком положении вдоль направления толщины, который имеет содержание Fe 80 ат.% или больше и содержание O 30 ат.% или меньше, исключая шум измерения, и который имеет 300 нм или больше линейного сегмента (толщины) на линии сканирования при линейном анализе. Кроме того, область за исключением основного стального листа считается являющейся стеклянной пленкой и изоляционным покрытием.

[0127]

Что касается области за исключением основного стального листа, идентифицированного выше, по результатам наблюдения на COMP-изображении и результатам количественного анализа с помощью SEM-EDS, покрытие на основе фосфата считается областью, в которой содержание Fe составляет менее 80 ат.%, содержание P составляет 5 ат.% или больше, содержание Si составляет 5 ат.% или больше, и содержание O составляет 30 ат.% или больше, исключая шум измерения, и которая имеет 300 нм или больше линейного сегмента (толщины) на линии сканирования при линейном анализе. Кроме того, покрытие на основе фосфата может включать в себя алюминий, магний, никель, марганец и т.п., происходящие из фосфата, в дополнение к вышеупомянутым четырем элементам, которые используются для суждения о покрытии на основе фосфата.

[0128]

Для определения области, которая является покрытием на основе фосфата, выделения, включения, пустоты и т.п., которые содержатся в покрытии, не рассматриваются как цель оценки, и область, которая удовлетворяет количественному анализу как матрица, оценивается как являющаяся покрытием на основе фосфата. Например, когда выделения, включения, пустоты, и т.п. на линии сканирования при линейном анализе подтверждаются из изображения COMP или результатов линейного анализа, эта область не рассматривается для оценки, и покрытие определяется результатами количественного анализа в качестве матрицы. Выделения, включения и пустоты можно отличить от матрицы по контрасту на изображении COMP, а также по результатам количественного анализа составляющих элементов. При оценке покрытия на основе фосфата предпочтительно, чтобы оценка выполнялась в положении, которое не включает в себя выделения, включения и пустоты на линии сканирования при линейном анализе.

[0129]

Когда некоторая область исключает основной стальной лист и покрытие на основе фосфата, идентифицированные выше, и линейный сегмент (толщина) на линии сканирования линейного анализа, соответствующей этой области, составляет 300 нм или больше, эта область определяется как промежуточный слой.

[0130]

Промежуточный слой может удовлетворить условию содержания Fe менее 80 ат.%, содержания P менее 5 ат.%, содержания Si 20 ат.% или больше, и содержания O 30 ат.% или больше. Кроме того, когда промежуточный слой представляет собой не пленку форстерита, а оксидную пленку, в основном содержащую оксид кремния, промежуточный слой может удовлетворять условию содержания Mg менее 20 ат.%. В дополнение к этому, результаты количественного анализа промежуточного слоя не включают в себя результаты анализа выделений, включений, пустот и т.п. содержащихся в промежуточном слое, а представляют собой результаты количественного анализа в качестве матрицы. При оценке промежуточного слоя предпочтительно, чтобы оценка выполнялась в положении, которое не включает в себя выделения, включения и пустоты на линии сканирования при линейном анализе.

[0131]

Идентификация каждого слоя и измерение толщины с помощью вышеупомянутого наблюдения изображения COMP и количественного анализа SEM-EDS выполняются в пяти или более точках при изменении наблюдаемого поля зрения. Что касается толщин каждого слоя, полученных в общей сложности в пяти или более точках, среднее значение вычисляется путем исключения максимального значения и минимального значения из измеренных значений, и это среднее значение принимается в качестве средней толщины каждого слоя.

[0132]

В дополнение к этому, если слой, в котором линейный сегмент (толщина) на линии сканирования линейного анализа составляет менее чем 300 нм, является включенным по меньшей мере в одном из пяти или более описанных выше наблюдаемых полей зрения, этот слой наблюдается подробно с помощью TEM, и идентификация соответствующего слоя и измерение толщины выполняются с помощью TEM.

[0133]

Тестовый образец, включающий слой, подлежащий подробному наблюдению с использованием TEM, вырезается сфокусированным ионным пучком (FIB) так, чтобы направление реза было параллельно направлению толщины (более конкретно, тестовый образец вырезается так, чтобы сечение было параллельно направлению толщины и перпендикулярно направлению прокатки), и структура этого сечения наблюдается (на изображении с ярким полем) с помощью сканирующего TEM (STEM) с увеличением, при котором соответствующий слой включается в наблюдаемое поле зрения. В том случае, когда каждый слой не включается в наблюдаемое поле зрения, структура сечения наблюдается во множестве непрерывных полей зрения.

[0134]

Для того, чтобы идентифицировать каждый слой в структуре сечения, линейный анализ выполняется вдоль направления толщины с использованием TEM-EDS, и выполняется количественный анализ химического состава каждого слоя. Элементами, подлежащими количественному анализу, являются пять элементов Fe, P, Si, O и Mg. Аналитическое устройство особо не ограничивается. Например, может использоваться TEM (JEM-2100F производства компании JEOL), EDS (JED-2300T производства компании JEOL) и аналитическое программное обеспечение EDS (Analysis Station производства компании JEOL).

[0135]

По результатам описанного выше наблюдения изображения с ярким полем с помощью TEM и результатам количественного анализа TEM-EDS каждый слой идентифицируется, и измеряется средняя толщина каждого слоя. Способ оценки каждого слоя с использованием TEM и способ измерения средней толщины каждого слоя может выполняться в соответствии со способом использования SEM, как было описано выше.

[0136]

Когда толщина каждого слоя, идентифицированного с помощью TEM, составляет 5 нм или меньше, с точки зрения пространственного разрешения предпочтительно использовать TEM, имеющий функцию коррекции сферической аберрации. Когда толщина каждого слоя составляет 5 нм или меньше, точечный анализ выполняется, например, с интервалами 2 нм вдоль направления толщины, измеряется линейный сегмент (толщина) каждого слоя, и этот линейный сегмент может быть принят за толщину каждого слоя. Например, когда используется TEM, имеющий функцию коррекции сферической аберрации, анализ EDS может быть выполнен с пространственным разрешением приблизительно 0,2 нм.

[0137]

В листе анизотропной электротехнической стали в соответствии с вариантом осуществления оксидная пленка находится в контакте с основным стальным листом, а покрытие на основе фосфата находится в контакте с оксидной пленкой. Следовательно, в случае идентификации каждого слоя согласно вышеописанному критерию слои, отличающиеся от основного стального листа, оксидной пленки и покрытия на основе фосфата, не включаются.

[0138]

Для измерения составов покрытия на основе фосфата и оксидной пленки количественный анализ может быть проведен подробно с использованием SEM-EDS или TEM-EDS в каждой области покрытия на основе фосфата и оксидной пленки, идентифицированных выше. Для вышеупомянутого количественного анализа линейный анализ или точечный анализ могут проводиться во множестве точек целевой области. При проведении количественного анализа элементами, подлежащими количественному анализу, могут быть не пять элементов Fe, P, Si, O и Mg, а все элементы, подлежащие количественному анализу. Что касается составов покрытия на основе фосфата и оксидной пленки, то средний состав можно измерить в каждой области покрытия на основе фосфата и оксидной пленки, идентифицированных выше.

[0139]

Далее, существование в идентифицированном выше покрытии на основе фосфата первого кристаллического оксида фосфора, кристаллическая структура которого соответствует формуле Fe2P2O7, и второго кристаллического оксида фосфора, кристаллическая структура которого соответствует формуле Fe7(P2O7)4, может быть подтверждено следующим способом.

[0140]

На основании результатов идентификации покрытия на основе фосфата тестовый образец, включающий покрытие на основе фосфата, вырезается посредством обработки FIB так, чтобы направление резки было параллельно направлению толщины (более конкретно, тестовый образец вырезается так, чтобы сечение было параллельно направлению толщины и перпендикулярно направлению прокатки), и структура этого сечения наблюдается с помощью TEM с увеличением, при котором покрытие на основе фосфата включается в наблюдаемое поле зрения.

[0141]

Электроннолучевая дифракция в широкой области выполняется на покрытии на основе фосфата в наблюдаемом поле зрения с диаметром электронного луча меньше чем 1/10 от толщины покрытия на основе фосфата или 200 нм, и с помощью рисунка электроннолучевой дифракции проверяется, включена ли какая-либо кристаллическая фаза в облучаемую электронным лучом область.

[0142]

В том случае, когда с помощью вышеупомянутого рисунка электроннолучевой дифракции можно подтвердить, что кристаллическая фаза включена, кристаллическая фаза подтверждается на светлопольном изображении, и выполняется точечный анализ кристаллической фазы с помощью TEM-EDS. В результате точечного анализа TEM-EDS, когда химический состав кристаллической фазы в качестве объекта содержит Fe, P, и O в суммарном количестве 70 ат.% или больше и 100 ат.% или меньше, а также 10 ат.% или меньше Si, кристаллическая фаза может быть определена как кристаллическая фаза, содержащая фосфор. Следовательно, кристаллическая фаза определяется как кристаллический оксид фосфора.

[0143]

По мере необходимости электроннолучевая дифракция выполняется на кристаллической фазе в качестве объекта с помощью суженного электронного луча, чтобы получить информацию только из кристаллической фазы в качестве объекта, а кристаллическая структура кристаллической фазы в качестве объекта идентифицируется из рисунка электроннолучевой дифракции. Эта идентификация может выполняться с использованием файла порошковой дифракции (PDF) Международного центра дифракционных данных (ICDD).

[0144]

По результатам вышеописанных точечного анализа TEM-EDS и дифракции электронного луча можно определить, является ли кристаллическая фаза первым кристаллическим оксидом фосфора, кристаллическая структура которого соответствует формуле Fe2P2O7, или вторым кристаллическим оксидом фосфора, кристаллическая структура которого соответствует формуле Fe7(P2O7)4.

[0145]

В дополнение к этому, идентификация того, имеет ли кристаллическая фаза структуру Fe2P2O7, может быть выполнена на основе PDF: № 01-072-1516. Идентификация того, имеет ли кристаллическая фаза структуру Fe7(P2O7)4, может быть выполнена на основе PDF: № 01-079-2259. В том случае, когда кристаллическая фаза идентифицируется на основе описанного выше PDF, идентификация может выполняться с допуском на межплоскостное расстояние ±5% и допуском на межплоскостной угол ±3°.

[0146]

Подтверждение (облучение широким электронным лучом) того, включена ли какая-либо кристаллическая фаза в облучаемую электронным лучом область, выполняется последовательно вдоль направления толщины от границы между покрытием на основе фосфата и оксидной пленкой в направлении самой внешней поверхности без зазора, и подтверждение картины дифракции электронного луча повторяется до тех пор, пока не будет подтверждено, что кристаллическая фаза не включена в область, облучаемую электронным лучом.

[0147]