Настоящая заявка выделена из заявки №2015119893 на выдачу патента РФ на изобретение, поданной 14.11.2013, с испрашиванием приоритета по дате подачи заявки US 61/726,859, поданной 15.11.2012.

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к области цифровой печати и касается системы и способа печати, в частности, для печати на искривленной поверхности.

Уровень техники

Цифровая печать представляет собой технологию печати, широко используемую в печатной промышленности, так как она обеспечивает возможность индивидуальной печати по требованию, быстрого выполнения заказов и даже изменения изображения (переменных данных) при каждом оттиске. Ниже описаны некоторые из технологий, разработанных для печати на поверхности трехмерных объектов.

Патент США №7467847 раскрывает печатное устройство, выполненное с возможностью печати на предназначенной для печати поверхности трехмерного объекта. Устройство содержит струйную печатающую головку, содержащую несколько сопл, причем в процессе печати печатающую головку приводят в движение относительно объекта с вращением вокруг некоторой оси вращения и линейным движением, производимым, по меньшей мере, частично в направлении, по существу, параллельном оси вращения, причем расстояние между соплами печатающей головки в направлении вдоль ряда сопл больше, чем шаг сетки, печатаемой на поверхности.

Патент США №6769357 раскрывает печатное устройство с цифровым управлением для печати на банках, предназначенное для печати на двухкомпонентных круглых банках, причем устройство содержит цифровые печатающие головки для печати изображения на банках и приводы для перемещения и вращения банок перед печатающими головками в соответствии с заранее записанным расположением.

Патентная заявка США №2010/0295885 раскрывает струйный принтер для печати на цилиндрическом объекте с использованием печатающих головок, расположенных над линией движения, и блока каретки, выполненного с возможностью удержания объекта в положении, аксиально выровненном вдоль линии движения, помещения его в определенное положение относительно печатающих головок и его вращения относительно печатающих головок. Сушильный модуль, расположенный на линии движения, используют для испускания энергии, достаточной для высушивания нанесенной текучей среды.

Раскрытие изобретения

В данной области техники существует потребность в технологиях печати, обеспечивающих возможность ускорения процесса печати, в то же время обеспечивая максимальное задействование (высокую эффективность) технологии печати путем обеспечения возможности одновременной печати на нескольких объектах. Такие технологии печати также должны обеспечивать достаточно высокое разрешение печати с чрезвычайно высокой точностью системы (порядка микронов), что чрезвычайно затрудняет использование технологий струйной печати в реальном промышленном применении. Таким образом, промышленное применение таких технологий требует поддержания высокого уровня эффективности путем максимизации использования печатного аппарата.

В соответствии с вышеупомянутыми патентными документами (патенты США №7467847 и 6769357) печать производят на раздельных станциях печати и прерывают на время перемещения объекта между станциями печати. Такое прерывание значительно замедляет процесс печати. Автор настоящего изобретения разработал новые технологии печати, позволяющие осуществлять быстрый и эффективный процесс печати на искривленных (и/или плоских) поверхностях нескольких объектов, направляемых в систему печати с производственной линии.

Задача, на решение которой направлено настоящее изобретение, состоит в ускорении процесса печати. В соответствии с изобретением для решения поставленной задачи предлагается блок печатающих головок, содержащий несколько модулей печатающих головок, причем модули печатающих головок расположены в соответствующих нескольких разных (например, разнесенных) местоположениях вдоль оси перемещения. В частности, в некоторых вариантах осуществления в системе печати используют замкнутую петлевую трассу для обработки по меньшей мере одного потока объектов, поступающих с производственной линии, и перемещения такого потока объектов по трассе через один или более этапов процесса печати. На участке замкнутой петлевой трассы определена зона печати, в которой установлен печатающий блок для печати на внешних поверхностях объектов, пересекающих зону печати, посредством по меньшей мере одной матрицы модулей печатающих головок блока печатающих головок.

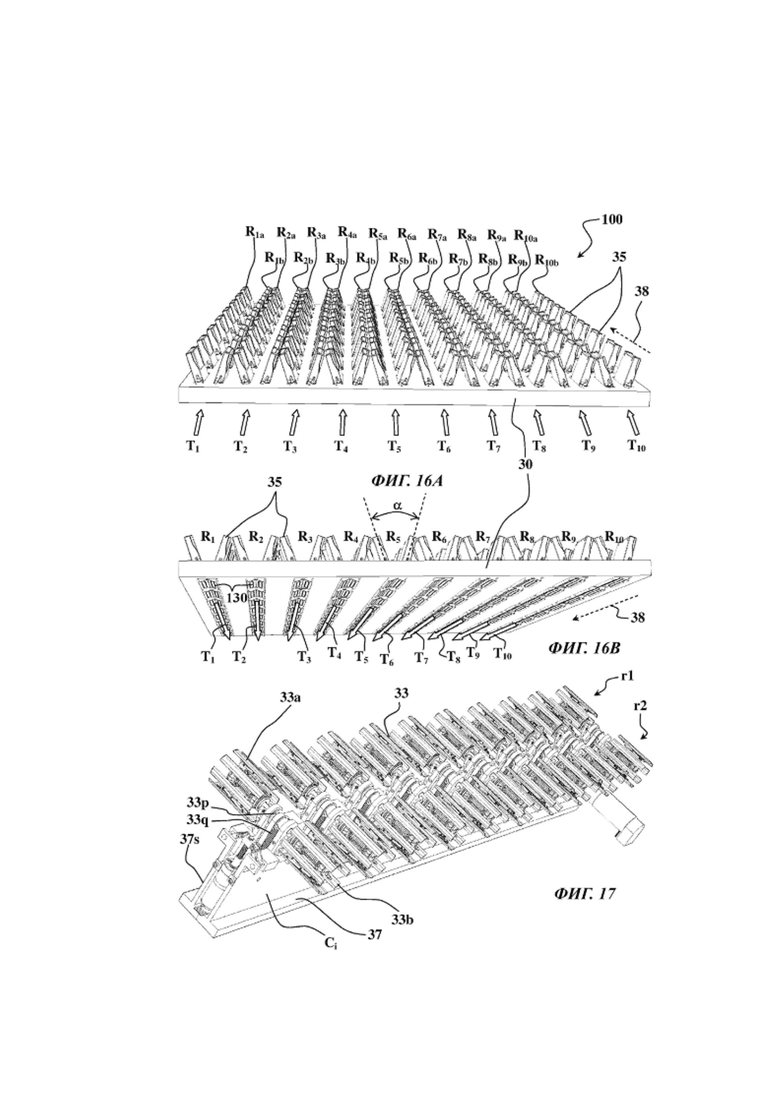

По меньшей мере одна матрица модулей печатающих головок предпочтительно выполнена с возможностью определения по меньшей мере одной траектории печати вдоль оси печати для продвижения потока объектов вдоль нее во время печати на внешних поверхностях объектов посредством модулей печатающих головок блока. Блок печатающих головок может содержать несколько матриц модулей печатающих головок, каждая из которых выполнена с возможностью определения по меньшей мере одной траектории печати вдоль оси печати, которые могут быть использованы для перемещения вдоль них дополнительных потоков объектов для печати на таких объектах. В не накладывающем каких-либо ограничений примере каждая из матриц печатающих головок может содержать один или более выровненных столбцов модулей печатающих головок, причем модули печатающих головок каждого столбца имеют заранее определенный наклон, определяющий индивидуальную ориентацию каждого столбца модулей печатающих головок, и в результате направляющий их печатающие элементы (например, сопла для выпуска материального состава, маркировщики, гравировальные инструменты, лазерные маркировщики, краскоотметчики) в направлении конкретной траектории печати, охватываемой матрицей.

Трасса может содержать транспортирующую систему, выполненную с возможностью транспортировки потока объектов вдоль трассы и проведения объектов через одну или более зон трассы, обеспечивающих выполнение различных функций системы. Для перемещения потока объектов по трассе в транспортирующей системе может быть использована одна или более несущих платформ (также называемых в настоящем описании тележками). В некоторых вариантах осуществления каждая из несущих платформ выполнена с возможностью загрузки на нее по меньшей мере одного потока объектов, поступающих с производственной линии, и перемещения таких объектов по трассе для их обработки и выполнения над ними операций. Несущая платформа может быть выполнена с возможностью поддержания потока объектов, загруженного на нее и выровненного относительно одной или более траекторий печати, определенных блоком печатающих головок, а также управляемого вращения объектов, которые несет платформа, при прохождении через некоторые зоны трассы (например, зону печати).

Трасса может содержать зоны загрузки и выгрузки, выполненные с возможностью приема одного или более таких потоков объектов и удаления объектов с трассы после завершения печати (как правило, требующего одной петли прохода по трассе). На участке трассы также может быть предусмотрена зона грунтовки, как правило, расположенная перед зоной загрузки, в которой зоны поверхности загруженных объектов подвергают процессу предварительной обработки, предназначенному для подготовки зон поверхности объектов к процессу печати. Кроме того, трасса может содержать зону отверждения, как правило, расположенную перед зоной печати, в которой объекты, выходящие из зоны печати, подвергают процессу отверждения (например, с использованием ультрафиолетового излучения) для отверждения материальных составов, нанесенных на их внешние поверхности.

В некоторых вариантах осуществления изобретения проекции модулей печатающих головок на ось перемещения попадают на разные участки оси перемещения. В данной конфигурации транспортирующая система осуществляет относительное движение объектов и модулей печатающих головок. Такое относительное движение обеспечивает как (i) вращательное движение вокруг оси перемещения для сближения требуемых областей поверхности объекта с требуемыми модулями печатающих головок, так и (ii) поступательное движение вдоль оси перемещения, необходимое для перемещения объекта от одного модуля печатающей головки к следующему модулю печатающей головки. Это обеспечивает возможность одновременной печати на одном и том же объекте двумя или более модулями печатающих головок. В соответствии с технологиями по настоящему изобретению обеспечена возможность осуществления печати на объекте во время его перемещения между группами модулей печатающих головок. Это приводит к ускорению процесса печати и позволяет получить более высокую пропускную способность. Кроме того, данная конфигурация системы печати обеспечивает возможность одновременной печати на нескольких объектах путем последовательного приведения объектов к матрицам модулей печатающих головок. Кроме того, следует отметить, что матрица модулей печатающих головок обеспечивает возможность печати также на длинномерных объектах, а также на объектах разных диаметров.

Печать может быть осуществлена в непрерывном режиме (непрерывная печать) или дискретными шагами (пошаговая печать). В случае использования непрерывной печати относительное движение объекта и модулей печатающих головок включает одновременное поступательное перемещение вдоль оси перемещения и вращение вокруг оси перемещения. Таким образом, печать данных изображения на поверхности объекта происходит по, по существу, спиральной траектории. Если печать производят дискретными шагами, то относительное поступательное перемещение приводит требуемые участки объекта к одной или более группам. Поступательное перемещение прекращают и осуществляют относительное вращение для обеспечения возможности круговой печати на поверхности объекта.

В некоторых вариантах осуществления блок печатающих головок содержит несколько групп печатающих головок. Каждая группа содержит по меньшей мере два модуля печатающих головок, расположенных в разных местоположениях по криволинейной траектории вокруг указанной оси перемещения и окружающих соответствующую область оси перемещения.

Таким образом, в соответствии с одним из аспектов некоторых вариантов настоящего изобретения предлагается система печати, выполненная с возможностью печати на искривленной внешней поверхности объемного объекта. Система содержит транспортирующую систему и блок печатающих головок. Транспортирующая система выполнена с возможностью осуществления относительного поступательного движения объекта и блока печатающих головок вдоль оси перемещения, а также осуществления относительного вращения объекта и блока печатающих головок вокруг оси перемещения. Блок печатающих головок содержит несколько модулей печатающих головок, расположенных так, что проекции разных модулей печатающих головок на ось перемещения попадают на разные участки оси перемещения, причем каждый из модулей печатающих головок содержит по меньшей мере одно сопло или выпускное отверстие (также называемые печатающими элементами) для выпуска материального состава на поверхность объекта.

В соответствии с одним из вариантов осуществления блок печатающих головок также содержит дополнительные модули печатающих головок так, что модули печатающих головок собраны в несколько групп, причем по меньшей мере одна из групп содержит по меньшей мере два модуля печатающих головок, расположенных вдоль криволинейной траектории вокруг оси перемещения, причем каждая группа окружает соответствующую область оси перемещения.

В соответствии с другим вариантом осуществления система печати содержит модуль управления, выполненный с возможностью приведения в действие транспортирующей системы для осуществления указанных поступательного перемещения и вращения, а также приведения в действие по меньшей мере некоторых из модулей печатающих головок в соответствии с заранее определенной схемой.

Модуль управления может быть выполнен с возможностью приведения в действие транспортирующей системы и по меньшей мере некоторых из модулей печатающих головок для осуществления одновременной печати данных изображения на поверхности объекта по меньшей мере двумя модулями печатающих головок, каждый из которых принадлежит к своей соответствующей группе.

Кроме того, модуль управления может быть выполнен с возможностью приведения в действие транспортирующей системы и по меньшей мере некоторых из модулей печатающих головок для осуществления одновременной печати данных изображения на поверхности объекта разными печатающими элементами одного и того же модуля печатающей головки.

Модуль управления может быть выполнен с возможностью приведения в действие транспортирующей системы и по меньшей мере некоторых из модулей печатающих головок для осуществления одновременной печати данных изображения на поверхности объекта по меньшей мере двумя модулями печатающих головок, принадлежащими к одной и той же группе.

В соответствии с одним из вариантов осуществления изобретения транспортирующая система выполнена с возможностью перемещения объекта вдоль оси перемещения. В соответствии с другим вариантом транспортирующая система выполнена с возможностью перемещения блока печатающих головок вдоль оси перемещения. В соответствии с другим вариантом транспортирующая система выполнена с возможностью вращения объекта вокруг оси перемещения. В соответствии с другим вариантом транспортирующая система выполнена с возможностью вращения блока печатающих головок вокруг оси перемещения.

В некоторых вариантах осуществления изобретения модуль управления выполнен с возможностью приведения в действие транспортирующей системы для осуществления поступательного перемещения пошаговым образом и для осуществления вращения по меньшей мере в течение промежутка времени, в ходе которого поступательное перемещение не происходит, а также приведения в действие по меньшей мере некоторых из модулей печатающих головок для осуществления печати в течение промежутка времени, в ходе которого поступательное перемещение не происходит, а вращение происходит.

В некоторых вариантах осуществления изобретения модуль управления выполнен с возможностью приведения в действие транспортирующей системы для одновременного осуществления поступательного перемещения и вращения при приведении в действие по меньшей мере некоторых из модулей печатающих головок для осуществления печати, так, чтобы обеспечить непрерывную печать данных изображения на поверхности объекта вдоль по меньшей мере одной, по существу, спиральной траектории.

В соответствии с одним из вариантов осуществления изобретения транспортирующая система дополнительно выполнена с возможностью осуществления относительного движения объекта и блока печатающих головок вдоль одной или более радиальных осей, по существу, перпендикулярных оси перемещения, для поддержания требуемого расстояния между по меньшей мере одним модулем печатающей головки и поверхностью объекта во время печати данных указанным по меньшей мере одним модулем печатающей головки на указанной поверхности.

В соответствии с другим вариантом транспортирующая система выполнена с возможностью смещения по меньшей мере одного модуля печатающей головки к оси перемещения и от нее.

В соответствии с другим вариантом транспортирующая система выполнена с возможностью смещения указанного по меньшей мере одного модуля печатающей головки относительно оси перемещения до приведения в действие блока печатающих головок для печати данных изображения.

В соответствии с другим вариантом транспортирующая система выполнена с возможностью смещения указанного по меньшей мере одного модуля печатающей головки относительно оси перемещения во время печати данных изображения.

В соответствии с другим вариантом транспортирующая система выполнена с возможностью осуществления указанного смещения для регулировки тем самым положения указанного по меньшей мере одного модуля печатающей головки в целях соответствия форме поверхности объекта, предназначенного для указанной печати.

В некоторых вариантах осуществления настоящего изобретения модуль управления выполнен с возможностью осуществления указанного перемещения указанного по меньшей мере одного модуля печатающей головки между нерабочим пассивным положением и рабочим активным положением указанного по меньшей мере одного модуля печатающей головки.

В соответствии с одним из вариантов осуществления изобретения модули печатающих головок одной и той же группы выполнены с возможностью выпуска материального состава одного и того же цвета. В соответствии с другим вариантом каждая из групп модулей печатающих головок выполнена с возможностью выпуска материального состава соответствующего цвета.

В соответствии с другим вариантом система печати содержит по меньшей мере один модуль отверждения, выполненный с возможностью отверждения материального состава, выпущенного любым из модулей печатающих головок на внешнюю поверхность объекта, причем модуль отверждения расположен после последнего из указанных модулей печатающих головок вдоль оси перемещения.

В соответствии с другим вариантом система печати содержит по меньшей мере один модуль грунтовки, выполненный с возможностью грунтовки по меньшей мере одного местоположения на поверхности объекта для приема состава, выпускаемого по меньшей мере одним из модулей печатающих головок, причем модуль грунтовки расположен перед последним из указанных модулей печатающих головок по оси перемещения. В соответствии с другим вариантом система печати содержит по меньшей мере второй модуль отверждения, расположенный между модулями печатающих головок, принадлежащими к одной и той же группе. Система печати также может содержать по меньшей мере второй модуль грунтовки, расположенный между модулями печатающих головок, принадлежащими к одной и той же группе.

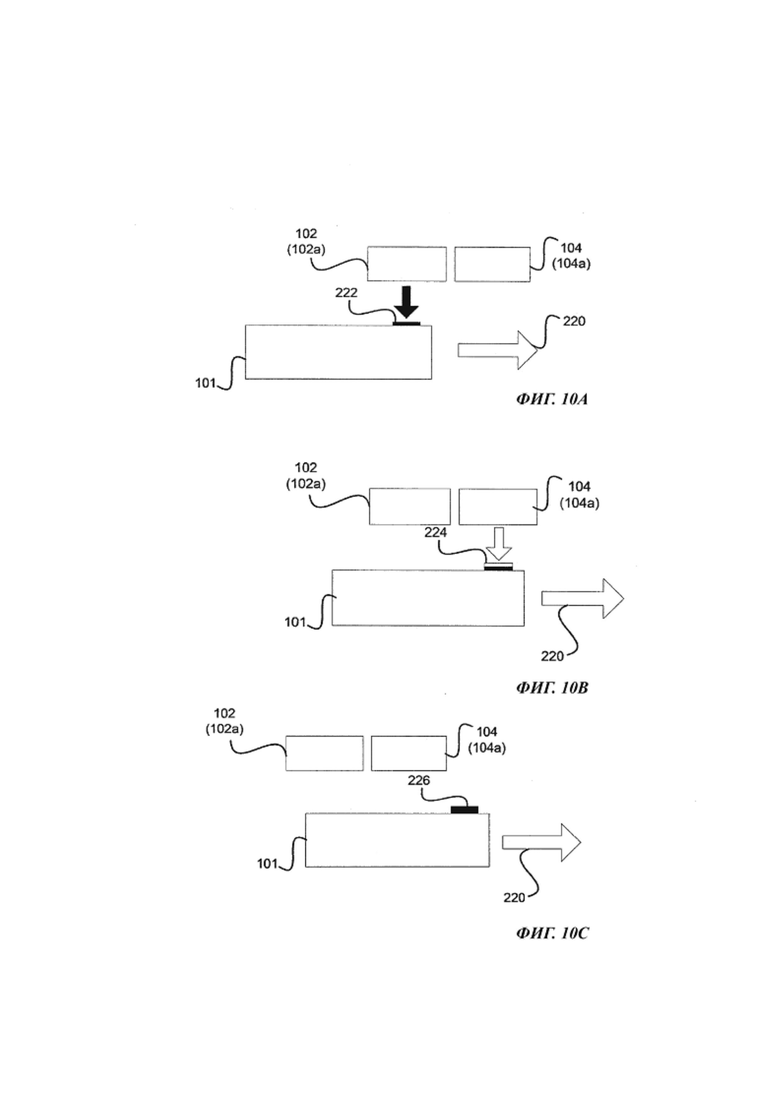

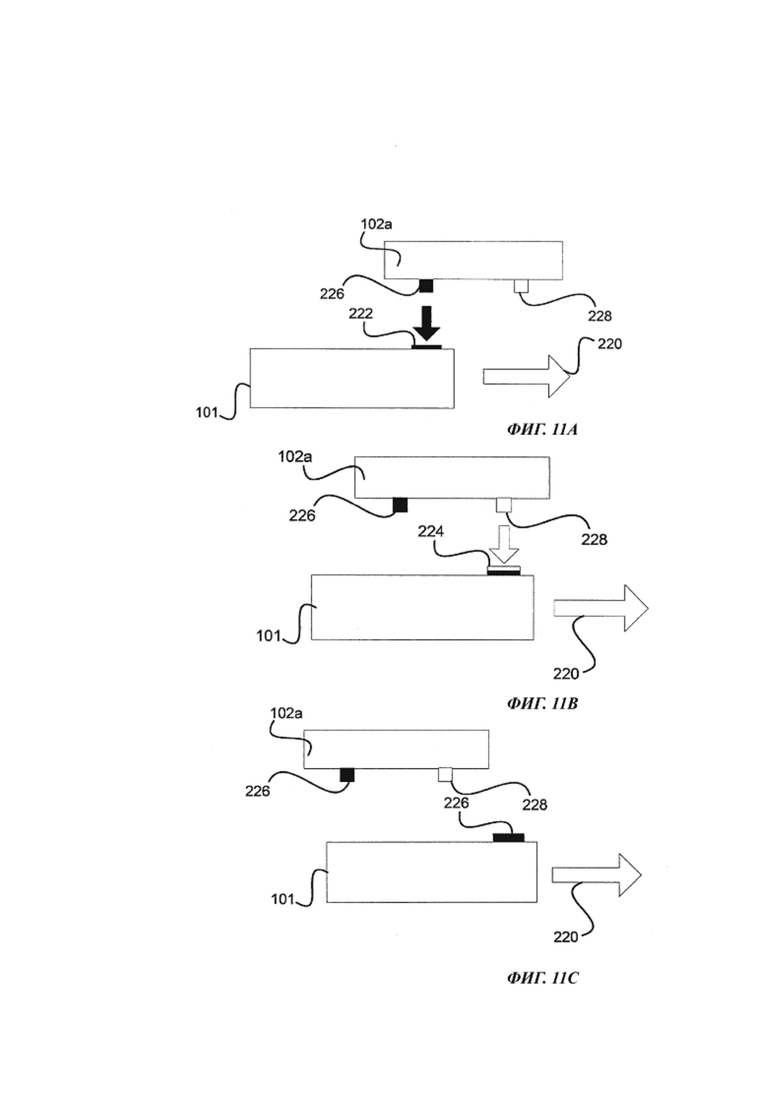

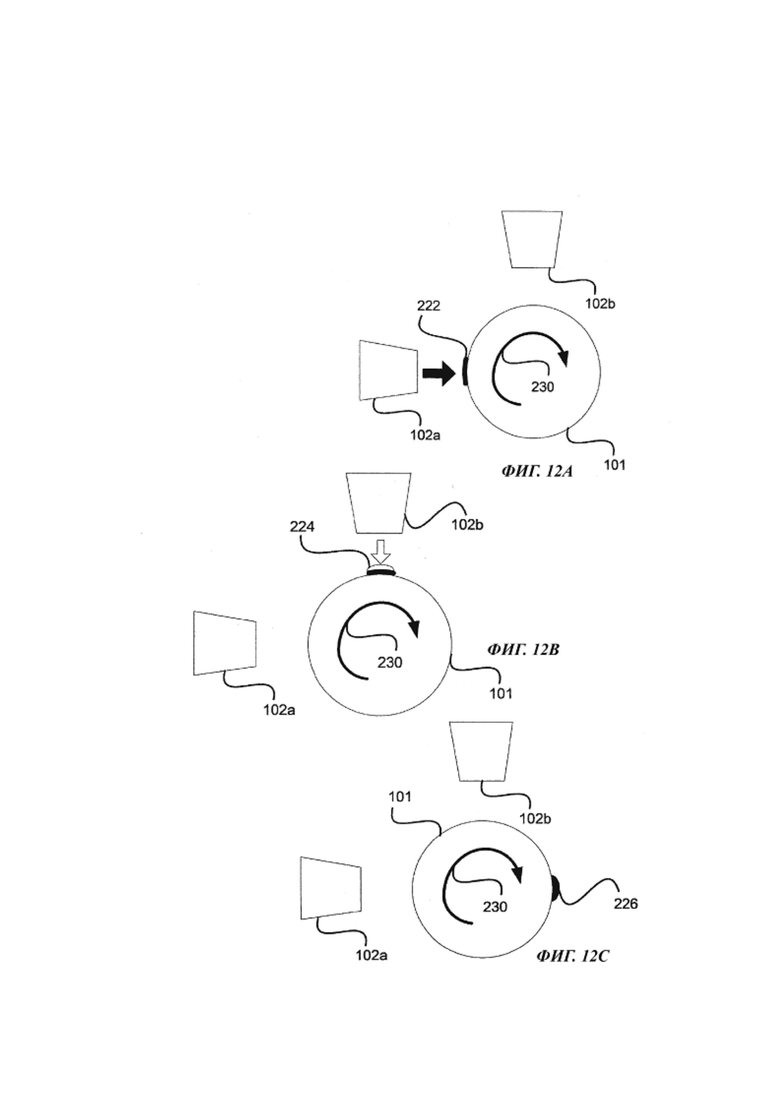

В соответствии с одним из вариантов осуществления изобретения проекции модулей печатающих головок по меньшей мере одной группы на ось перемещения попадают в одну и ту же область оси перемещения. В соответствии с другим вариантом модули печатающих головок по меньшей мере одной группы расположены со смещением так, что проекции вдоль оси перемещения по меньшей мере двух из модулей печатающих головок по меньшей мере одной группы попадают на разные области оси перемещения. В соответствии с другим вариантом разные модули печатающих головок выполнены с возможностью выпуска соответствующих материальных составов на область на поверхности объекта так, что комбинация соответствующих составов на поверхности объекта приводит к образованию требуемого состава.

В соответствии с другим вариантом последовательно расположенные печатающие элементы (например, сопла и/или выпускные отверстия) по меньшей мере одного из модулей печатающих головок выполнены с возможностью выпуска соответствующих составов на область на поверхности объекта так, что комбинация соответствующих составов на поверхности объекта приводит к образованию требуемого состава.

Комбинирование соответствующих составов может включать смешивание соответствующих составов и/или химическую реакцию между соответствующими составами.

В соответствии с другим аспектом настоящего изобретения предлагается система печати на внешней поверхности объектов, продвигающихся по производственной линии. Система может содержать один или более блоков печатающих головок, причем блок печатающих головок содержит матрицу модулей печатающих головок, выполненную с возможностью определения по меньшей мере одной траектории печати вдоль оси печати, причем указанные модули печатающих головок разнесены в пространстве вдоль указанной по меньшей мере одной траектории печати, а каждый из модулей печатающих головок имеет по меньшей мере один печатающий элемент (например, содержит по меньшей мере сопло для выпуска материального состава, маркировщик, гравировальный инструмент, лазерный маркировщик и/или краскоотметчик) для печати на соответствующих участках объектов, последовательно выравниваемых с по меньшей мере одним печатающим элементом по мере перемещения относительно блока печатающих головок. Транспортирующую систему используют для последовательного перемещения по меньшей мере одного потока объектов в общем направлении транспортировки через указанную по меньшей мере одну траекторию печати, причем транспортирующая система содержит замкнутую петлевую трассу, и указанная по меньшей мере одна траектория печати представляет собой, по существу, линейный сегмент указанной замкнутой петлевой трассы.

Система может содержать несущую платформу для соответствующей поддержки по меньшей мере одного потока объектов. Несущая платформа выполнена с возможностью установки на транспортирующую систему для перемещения объектов в общем направлении транспортировки, проходящем через по меньшей мере одну траекторию печати, и с возможностью вращения объектов вокруг оси печати по мере перемещения вдоль траектории печати.

В соответствии с одним из возможных вариантов осуществления блок печатающих головок содержит по меньшей мере одну дополнительную матрицу модулей печатающих головок, такую, что модули печатающих головок по меньшей мере одной дополнительной матрицы модулей печатающих головок расположены вдоль по меньшей мере одной дополнительной траектории печати вдоль оси печати, причем по меньшей мере два из модулей печатающих головок в каждой из по меньшей мере двух матриц разнесены в пространстве вдоль оси, поперечной к оси печати. Соответственно, несущая платформа может быть выполнена с возможностью поддержки по меньшей мере одного дополнительного потока объектов и их перемещения в транспортирующей системе в общем направлении транспортировки, проходящем через по меньшей мере одну дополнительную траекторию печати. В не накладывающем каких-либо ограничений примере модули печатающих головок по меньшей мере двух матриц могут быть расположены в общей плоскости так, что каждая из матриц модулей печатающих головок определяет соответствующую траекторию печати, причем транспортирующая система и несущая платформа выполнены с возможностью одновременного перемещения по меньшей мере двух потоков объектов вдоль по меньшей мере двух траекторий печати, охваченных соответствующими по меньшей мере двумя матрицами модулей печатающих головок.

В некоторых вариантах осуществления изобретения модуль управления используют для приведения в действие транспортирующей системы для осуществления поступательного перемещения в общем направлении транспортировки, для приведения в действие несущей платформы для осуществления вращательного движения и приведения в действие по меньшей мере некоторых из модулей печатающих головок для одновременной печати на объектах по меньшей мере одного потока объектов. Модуль управления может быть выполнен с возможностью приведения в действие несущей платформы для осуществления вращательного движения.

В некоторых вариантах осуществления изобретения модуль управления выполнен с возможностью приведения в действие транспортирующей системы для осуществления поступательного перемещения в общем направлении транспортировки пошаговым образом и приведения в действие несущей платформы для осуществления вращения по меньшей мере в течение промежутка времени, в ходе которого поступательное перемещение не происходит, а также приведения в действие по меньшей мере некоторых из модулей печатающих головок для осуществления печати в течение промежутка времени, в ходе которого поступательное перемещение не происходит, а вращение происходит.

Модуль управления также может быть выполнен с возможностью приведения в действие транспортирующей системы и несущей платформы для одновременного осуществления поступательного перемещения и вращения при приведении в действие по меньшей мере некоторых из модулей печатающих головок для осуществления печати так, чтобы обеспечить, по существу, непрерывную печать данных изображения на поверхностях объектов потока объектов вдоль спиральной траектории.

В соответствии с одним из вариантов осуществления изобретения модуль управления выполнен с возможностью приведения в действие транспортирующей системы и по меньшей мере некоторых из модулей печатающих головок для обеспечения одновременной печати данных изображения на поверхностях объектов посредством по меньшей мере двух модулей печатающих головок, принадлежащих к разным матрицам модулей печатающих головок.

В некоторых вариантах осуществления изобретения модуль управления выполнен с возможностью обеспечения изменения расстояния между по меньшей мере одним модулем печатающей головки и поверхностью объекта, выровненной с указанным по меньшей мере одним модулем печатающей головки, для регулировки тем самым положения по меньшей мере одного модуля печатающей головки в целях соответствия форме поверхности объекта.

В соответствии с одним из возможных вариантов осуществления изобретения модули печатающих головок могут быть установлены с возможностью перемещения вдоль радиальных осей или одной или более осей, по существу, перпендикулярных оси печати.

Модуль управления также может быть выполнен с возможностью выборочного перевода одного или более модулей печатающих головок между нерабочим пассивным состоянием и рабочим активным состоянием, а также между разными рабочими состояниями.

В некоторых из возможных вариантов осуществления изобретения модуль управления выполнен с возможностью формирования виртуального сигнала для синхронизации работы печатающих элементов в соответствии с угловыми и линейными положениями объектов, перемещаемых несущей платформой вдоль траектории печати. Точнее, виртуальный сигнал используют для синхронизации положения тележек и углового положения объектов, установленных на тележках в зоне печати, и приведения в действие печатающих головок для нанесения заранее определенного узора на поверхности объектов после регулировки положения тележек и угловой ориентации объектов в соответствии с виртуальным сигналом.

В соответствии с другим аспектом настоящего изобретения предлагается способ печати на внешних поверхностях объектов, поступающих с производственной линии, включающий пропуск по меньшей мере одного потока указанных объектов через траекторию печати, содержащую по меньшей мере одну матрицу модулей печатающих головок, расположенных вдоль оси печати, прием данных, указывающих местоположения потока объектов, проходящего через траекторию печати, и угловую ориентацию каждого из объектов в потоке, определение на основе принятых данных зон поверхности объектов, обращенных к модулям печатающих головок по меньшей мере одной матрицы, и одного или более узоров печати, предназначенных для нанесения на зоны поверхности соответствующими модулями печатающих головок, и приведение в действие матрицы модулей печатающих головок для нанесения одного или более узоров на зоны поверхности соответствующими модулями печатающих головок.

Способ может включать вращение объектов, проходящих через траекторию печати, во время нанесения одного или более узоров. Поток объектов может продвигаться вдоль по меньшей мере одной траектории печати во время нанесения одного или более узоров. В некоторых вариантах осуществления изобретения к зонам поверхности объектов потока до прохождения их через траекторию печати применяют процесс предварительной обработки. Кроме того, к участкам поверхности объектов потока до прохождения их через траекторию печати также может применяться процесс отверждения.

Способ также может включать формирование виртуального сигнала для синхронизации работы модулей печатающих головок в соответствии с угловыми и линейными положениями объектов, проходящих через траекторию печати.

Согласно одному из вариантов изобретения, несущий блок для перемещения по меньшей мере одного потока объектов, содержит по меньшей мере одну матрицу захватов, размещенных в ряд, причем каждый из указанных захватов выполнен с возможностью удержания на себе одного из объектов; и приводной механизм, выполненный с возможностью соединения указанного несущего блока с трассой и управляемого поступательного перемещения этого несущего блока вдоль трассы для применения по меньшей мере одного процесса обработки к зонам поверхности объектов.

Согласно одному из вариантов изобретения, процесс обработки содержит по меньшей мере одно из следующего: печать, проверка, сушка, удаление пыли, покрытие, ионизация и грунтовка.

Согласно одному из вариантов изобретения, приводной механизм выполнен с возможностью плавного и непрерывного поступательного перемещения несущего блока по меньшей мере на одном искривленном участке трассы.

Согласно одному из вариантов изобретения, приводной механизм содержит элемент линейного двигателя, выполненный с возможностью магнитного соединения с магнитными элементами, предусмотренными на трассе.

Согласно одному из вариантов изобретения, содержит модуль управления, выполненный с возможностью приведения в действие приводного механизма для поступательного перемещения несущего блока вдоль трассы.

Согласно одному из вариантов изобретения, модуль управления выполнен с возможностью перемещения несущего блока в зону загрузки для загрузки по меньшей мере одного потока объектов на его по меньшей мере одну матрицу захватов.

Согласно одному из вариантов изобретения, модуль управления выполнен с возможностью перемещения несущего блока в зону выгрузки для выгрузки по меньшей мере одного потока объектов с его по меньшей мере одной матрицы захватов.

Согласно одному из вариантов изобретения, модуль управления выполнен с возможностью передачи данных, связанных по меньшей мере с одним из положения указанного несущего блока, скорости указанного несущего блока, углового положения по меньшей мере одной матрицы захватов указанного несущего блока, скорости по меньшей мере одной матрицы захватов указанного несущего блока, и данных, связанных по меньшей мере с одним другим несущим блоком, подвижно соединенным с трассой.

Согласно одному из вариантов изобретения, модуль управления выполнен с возможностью управления по меньшей мере одним из скорости несущего блока, положения несущего блока на трассе, скорости вращения по меньшей мере одной матрицы захватов несущего блока и углового положения по меньшей мере одной матрицы захватов, на основе переданных данных.

Согласно одному из вариантов изобретения, захваты выполнены с возможностью вращения объектов с одинаковой скоростью и в одном и том же направлении, причем указанные захваты выполнены с возможностью удержания объектов по существу в одном и том же положении.

Согласно одному из вариантов изобретения, модуль управления выполнен с возможностью вращения захватов с одинаковой скоростью и в одном и том же направлении вращений, причем указанные захваты выполнены с возможностью удержания объектов по существу в одном и том же положении.

Согласно одному из вариантов изобретения, каждый захват выполнен с возможностью изменения размера своего поперечного сечения для удержания одного из указанных объектов на себе.

Согласно одному из вариантов изобретения, модуль управления выполнен с возможностью регулирования размеров поперечного сечения захватов для контакта с внутренними частями объектов и удержания их на захватах.

Согласно одному из вариантов изобретения, захват содержит круглую матрицу разнесенных в пространстве элементов, которые по существу параллельны центральной оси захвата, и механизм, выполненный с возможностью перемещения указанных элементов к центральной оси и от центральной оси с изменением диаметра захвата.

Согласно одному из вариантов изобретения, захваты расположены в два параллельных ряда, причем каждая пара соседних захватов, принадлежащих к разным рядам, механически или магнитно соединены друг с другом.

Согласно одному из вариантов изобретения, пара соседних захватов, принадлежащих к разным рядам, выровнены в одной и той же плоскости и проходят в противоположных направлениях в ней.

Согласно одному из вариантов изобретения, способ обработки зон внешних поверхностей нескольких объектов включает: поступательное перемещение по трассе к зоне загрузки по меньшей мере одной несущей платформы, содержащей по меньшей мере одну матрицу захватов, каждый из которых выполнен с возможностью удержания на себе одного из объектов, и одновременную загрузку по меньшей мере одного потока объектов на нее; поступательное перемещение указанной по меньшей мере одной несущей платформы вдоль указанной трассы и применение по меньшей мере одного процесса обработки к зонам внешней поверхности указанного по меньшей мере одного потока объектов в по меньшей мере одной зоне обработки вдоль указанной трасы; и поступательное перемещение указанной по меньшей мере одной несущей платформы в зону выгрузки и одновременную выгрузку указанного по меньшей мере одного потока объектов из нее.

Согласно одному из вариантов изобретения, загрузка или выгрузка по меньшей мере одного потока объектов содержит изменение размера поперечного сечения по меньшей мере одной матрицы захватов.

Согласно одному из вариантов изобретения, загрузка по меньшей мере одного потока объектов содержит регулировку ориентации указанных объектов до одной и той же точной начальной точки по меньшей мере одного процесса обработки.

Согласно одному из вариантов изобретения, применение по меньшей мере одного процесса обработки содержит вращение указанного по меньшей мере одного потока объектов и выполнение или непрерывного линейного поступательного перемещения, или пошагового линейного поступательного перемещения указанной по меньшей мере одной несущей платформы.

Согласно одному из вариантов изобретения, способ содержит передачу данных между по меньшей мере одной несущей платформой и по меньшей мере одной другой несущей платформой, подвижно соединенной с трассой, и управление по меньшей мере одним из положения и скорости указанной по меньшей мере одной несущей платформы на основе указанных данных.

Согласно одному из вариантов изобретения, способ содержит передачу данных между по меньшей мере одной несущей платформой и модулем управления, и управление по меньшей мере одним из скорости вращения и углового положения по меньшей мере одной матрицы захватов на основе указанных данных.

Краткое описание чертежей

Для лучшего понимания описываемого предмета изобретения и примеров его практического осуществления ниже представлено описание примера осуществления изобретения, не накладывающего каких-либо ограничений, приведенное со ссылками на прилагаемые чертежи.

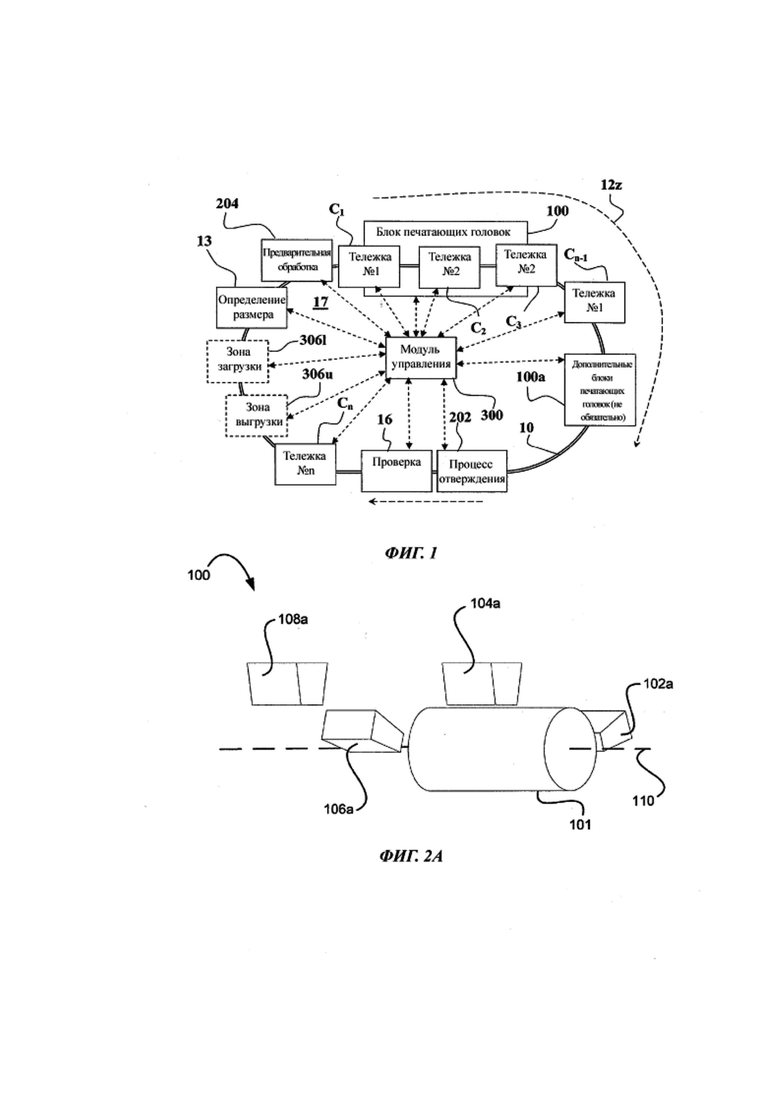

На фиг. 1 представлена схема, иллюстрирующая систему печати по некоторым из возможных вариантов осуществления изобретения, в которых используют перемещение объектов по замкнутой петлевой трассе.

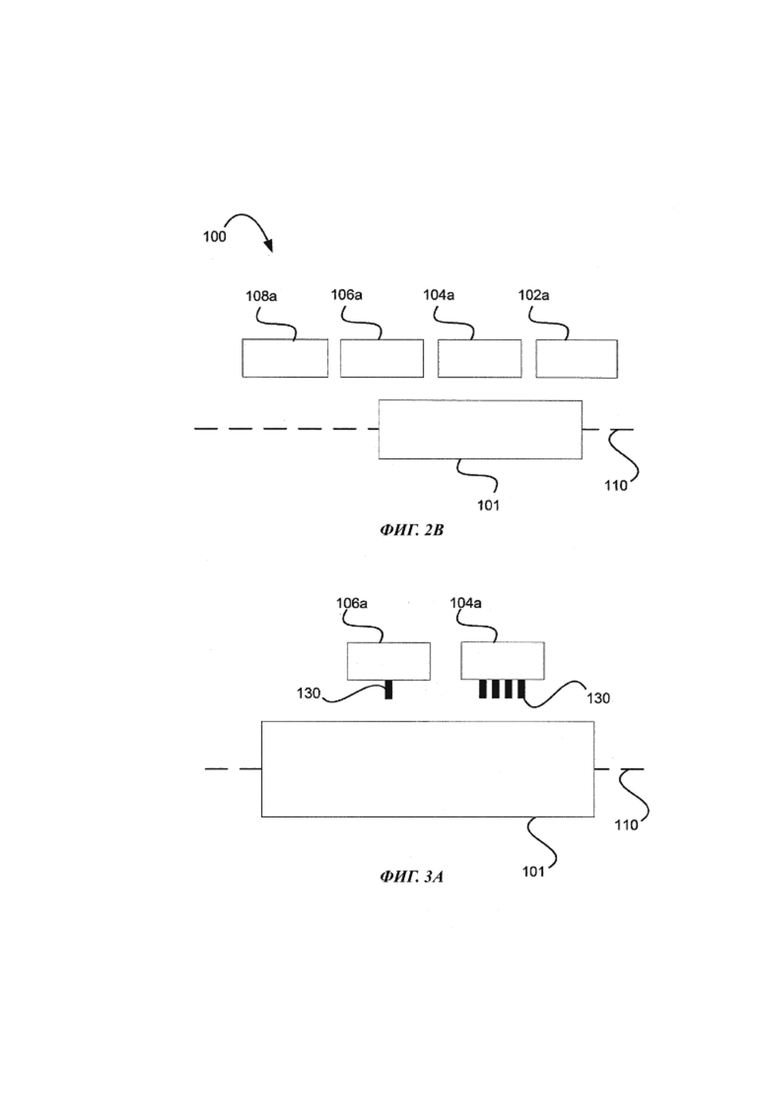

На фиг. 2А и 2В представлены схемы, иллюстрирующие различные примеры блока печатающих головок в соответствии с некоторыми из вариантов осуществления изобретения, в которых несколько модулей печатающих головок расположены в последовательных местоположениях вдоль оси перемещения.

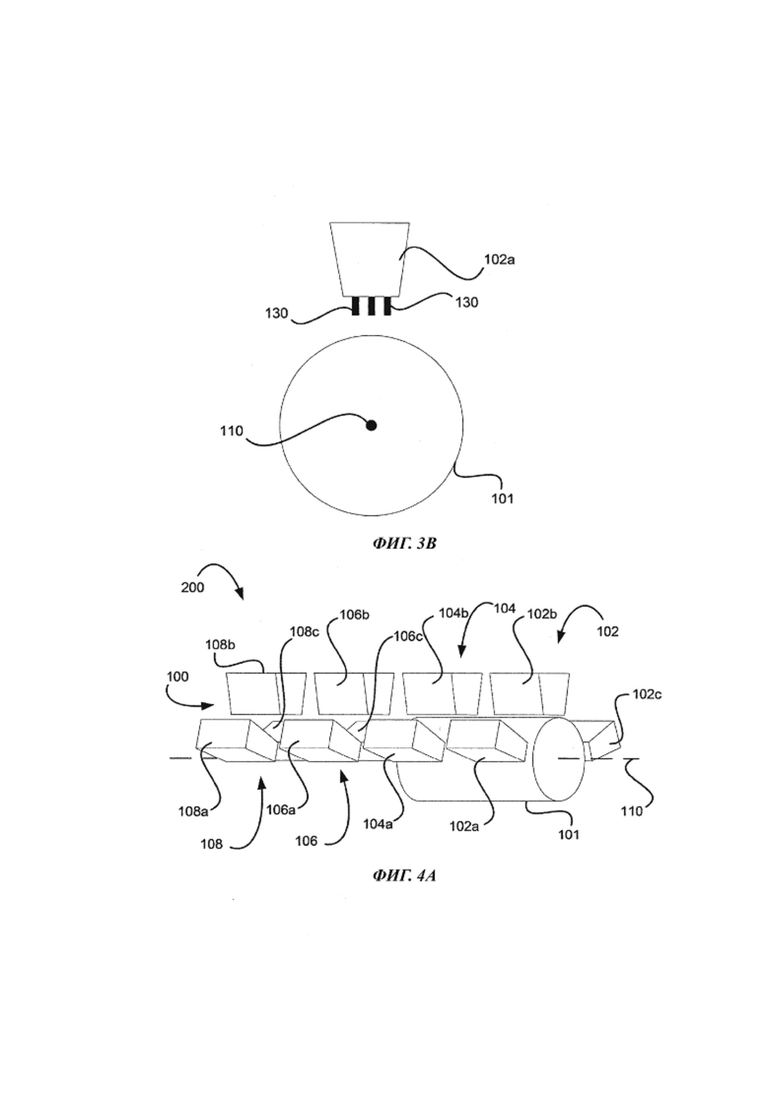

На фиг. 3А и 3В представлены схемы, иллюстрирующие возможные варианты расположения печатающих элементов в модулях одиночных печатающих головок в соответствии с некоторыми из возможных вариантов осуществления изобретения.

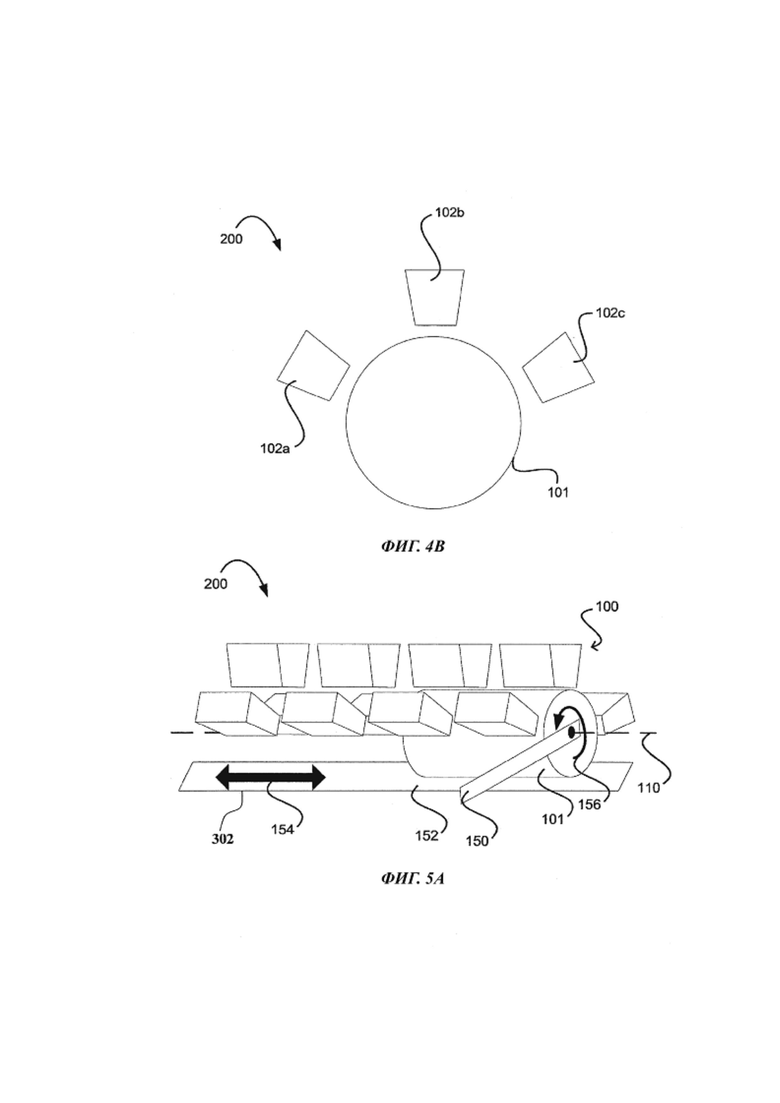

На фиг. 4А и 4В представлены схемы, иллюстрирующие различные виды печатающей матрицы в соответствии с некоторыми из возможных вариантов осуществления изобретения, содержащей несколько групп модулей печатающих головок, расположенных в последовательных местоположениях вдоль оси перемещения.

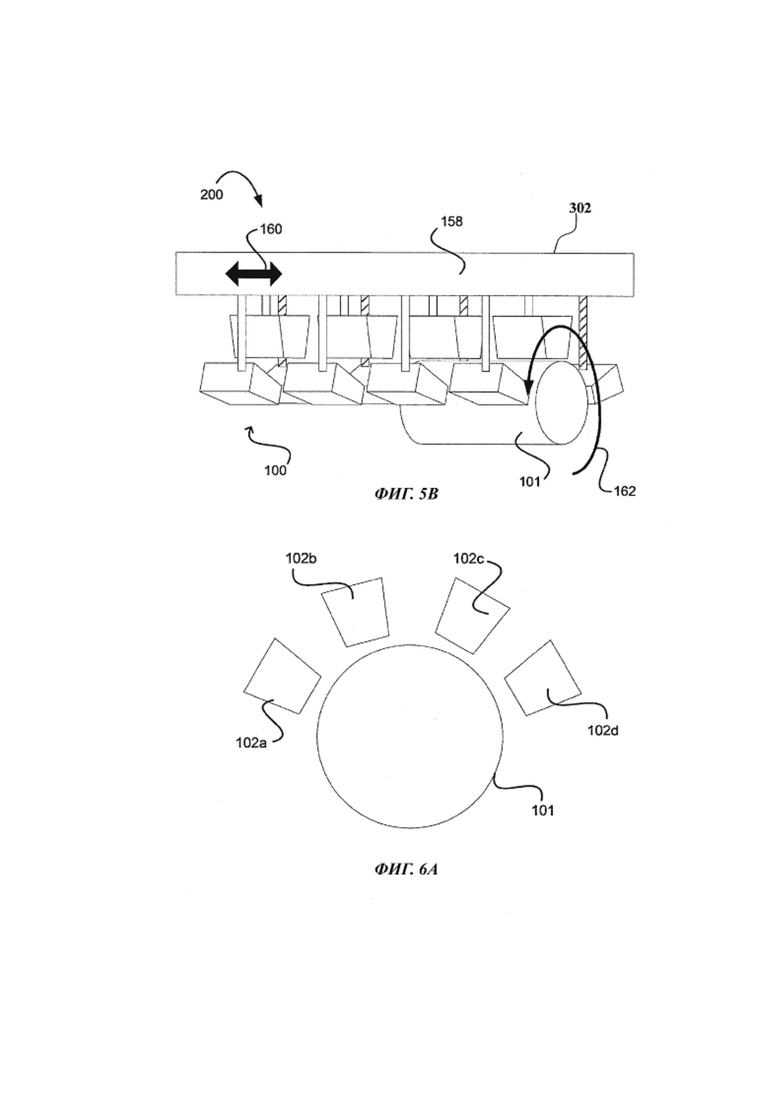

На фиг. 5А и 5В представлены схемы примеров использования транспортирующей системы в соответствии с некоторыми из возможных вариантов осуществления изобретения.

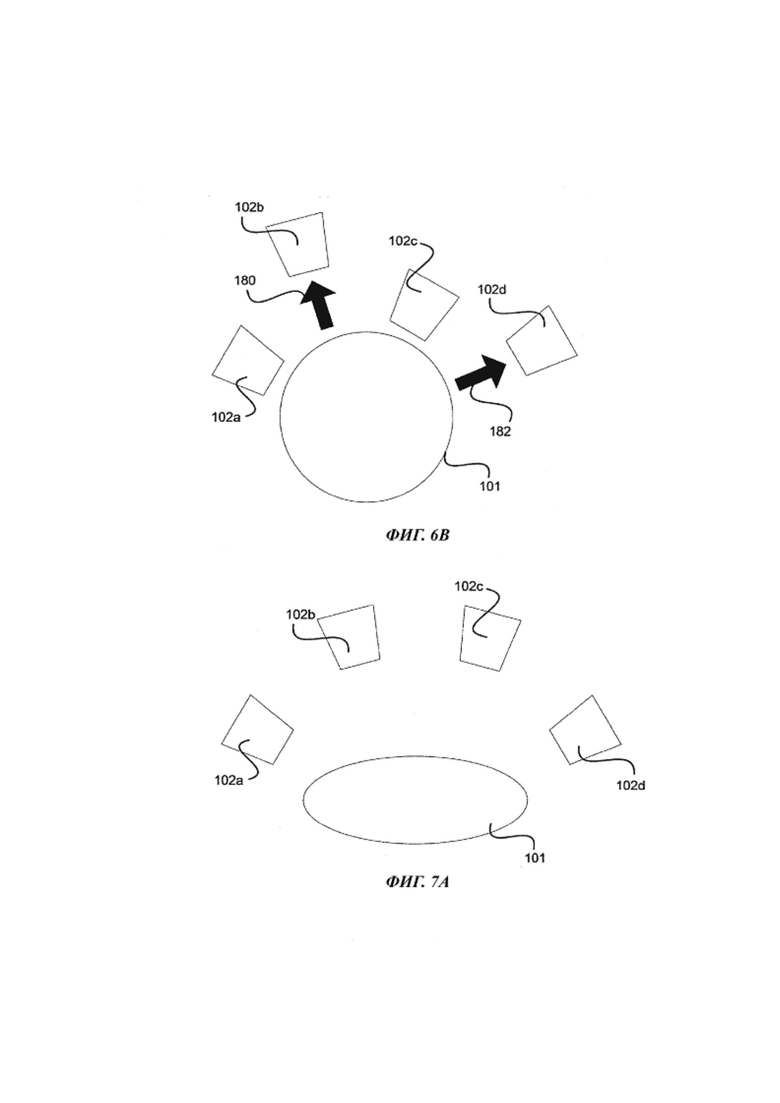

На фиг. 6А и 6В представлены схемы, иллюстрирующие некоторые из возможных вариантов осуществления изобретения, в которых предусмотрено управляемое перемещение модулей печатающих головок.

На фиг. 7А и 7В представлены схемы примеров возможных вариантов осуществления изобретения, в которых управляемое перемещение модулей печатающих головок обеспечивает их соответствие форме объекта до и во время вращения объекта.

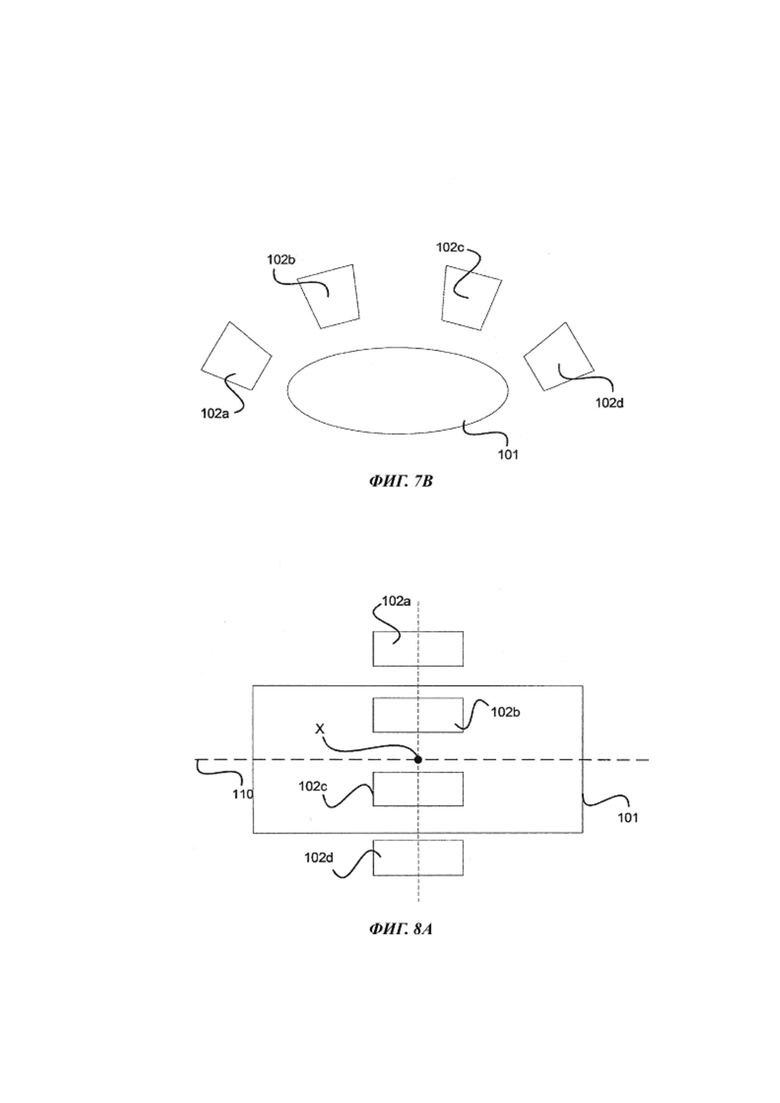

На фиг. 8А представлена схема примера некоторых вариантов осуществления изобретения, в которых модули печатающих головок, принадлежащих к одной и той же группе, размещены в одном и том же положении вдоль оси перемещения.

На фиг. 8В представлена схема примера некоторых вариантов осуществления изобретения, в которых модули печатающих головок, принадлежащих к одной и той же группе, расположены со смещением и занимают разные местоположения вдоль оси перемещения.

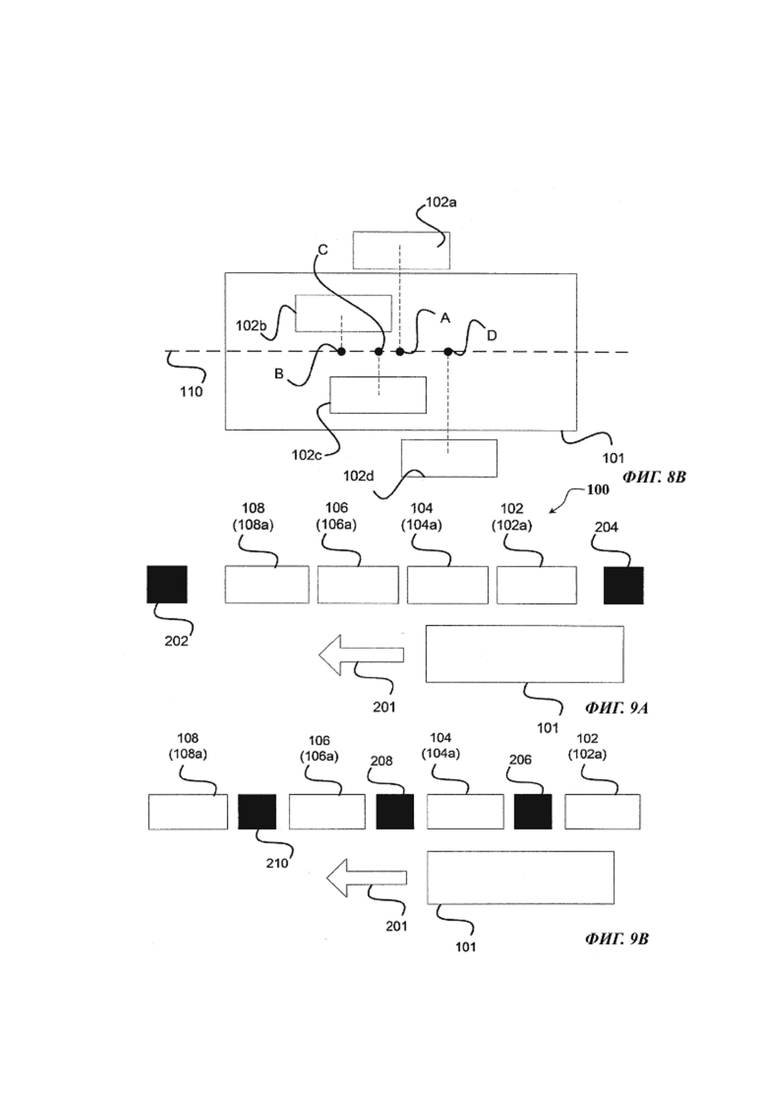

На фиг. 9А представлена схема примера некоторых вариантов осуществления изобретения, в которых в конце блока печатающих модулей предусмотрена по меньшей мере одна станция отверждения/фиксации, расположенная после последней группы модулей печатающих головок, и/или в начале блока печатающих модулей предусмотрена по меньшей мере одна станция грунтовки/предварительной обработки, расположенная перед первой группой модулей печатающих головок.

На фиг. 9В представлена схема примера некоторых вариантов осуществления изобретения, в которых между двумя последовательно расположенными группами модулей печатающих головок предусмотрена по меньшей мере одна станция отверждения/фиксации и/или станция грунтовки/предварительной обработки.

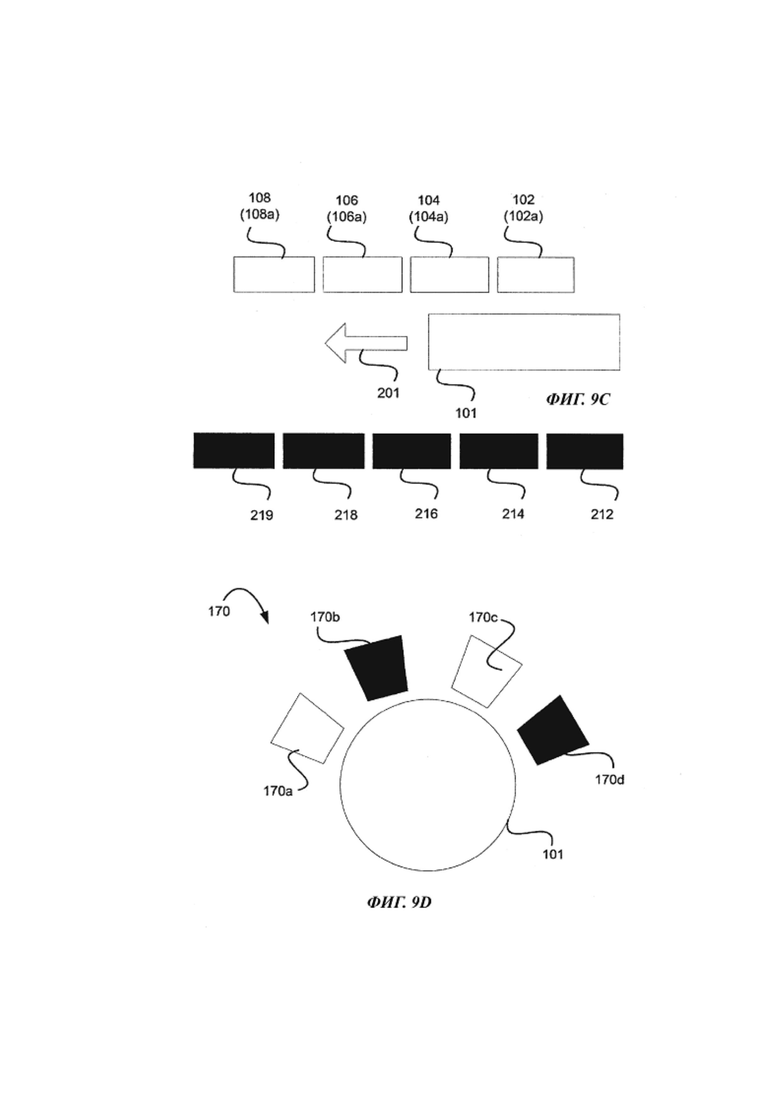

На фиг. 9С представлена схема примера некоторых вариантов осуществления изобретения, в которых несколько станций отверждения/фиксации и/или грунтовки/предварительной обработки расположены одна за другой вдоль оси перемещения.

На фиг. 9D представлена схема примера некоторых вариантов осуществления изобретения, в которых по меньшей мере один модуль отверждения/фиксации и/или грунтовки/предварительной обработки расположен между модулями печатающих головок одной и той же группы.

На фиг. 10А-10С представлены схемы, иллюстрирующие некоторые варианты осуществления изобретения, в которых печатающие головки первой и второй группы напыляют на одно и то же местоположение на поверхности объекта, соответственно, первый и второй состав для осуществления печати в данном местоположении третьим составом, образованным в результате комбинации первого и второго состава.

На фиг. 11А-11С представлены схемы, иллюстрирующие некоторые варианты осуществления изобретения, в которых разные сопла, принадлежащие одному и тому же модулю печатающей головки, напыляют на одно и то же местоположение на поверхности объекта первый и второй состав для осуществления печати в данном местоположении третьим составом, образованным в результате комбинации первого и второго состава.

На фиг. 12А-12С представлены схемы, иллюстрирующие некоторые варианты осуществления изобретения, в которых первый и второй модули печатающих головок, принадлежащие к одной и той же группе, напыляют на одно и то же местоположение на поверхности объекта, соответственно, первый и второй состав для осуществления печати в данном местоположении третьим составом, образованным в результате комбинации первого и второго состава.

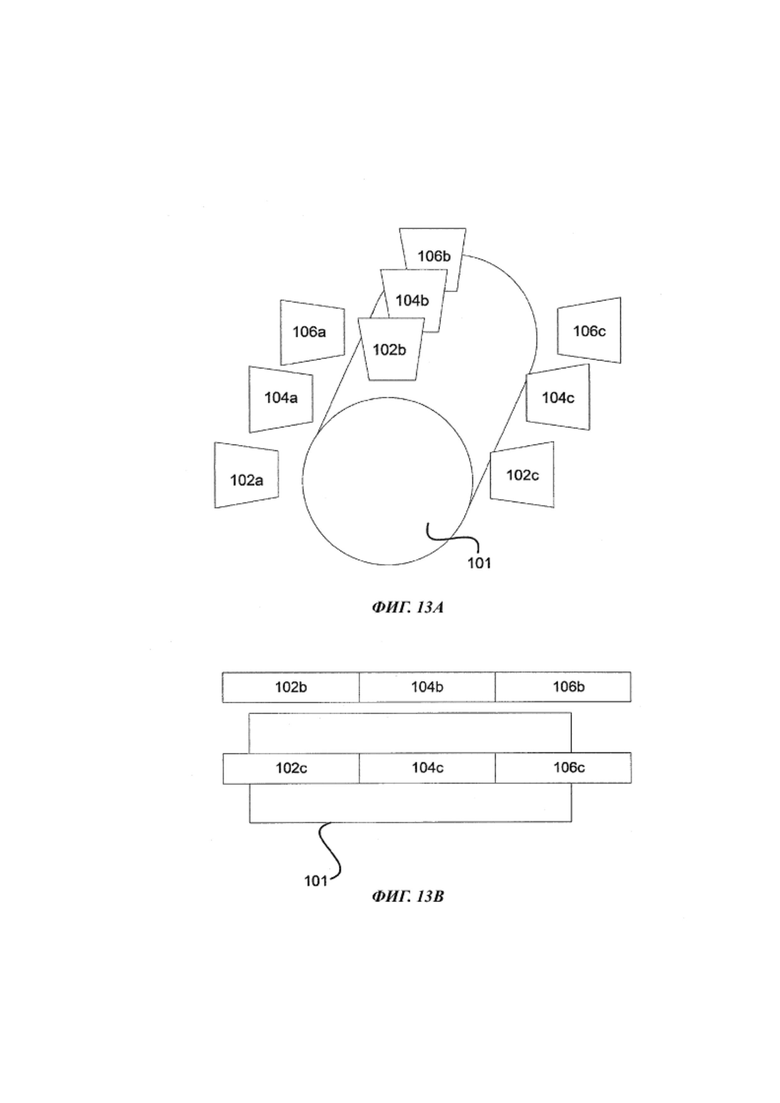

На фиг. 13А и 13В представлена схема примера возможного варианта осуществления изобретения, в котором модули печатающих головок, принадлежащие к разным группам, расположены в одном и том же местоположении вокруг оси перемещения и собраны в полосы/столбцы.

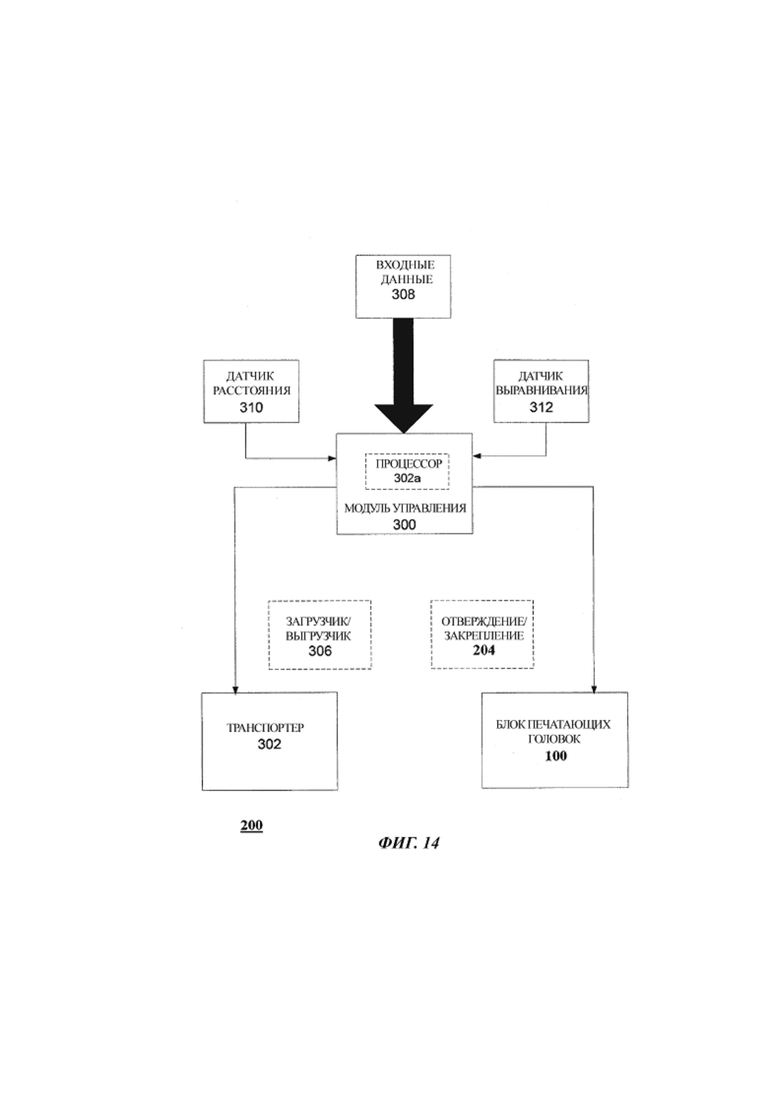

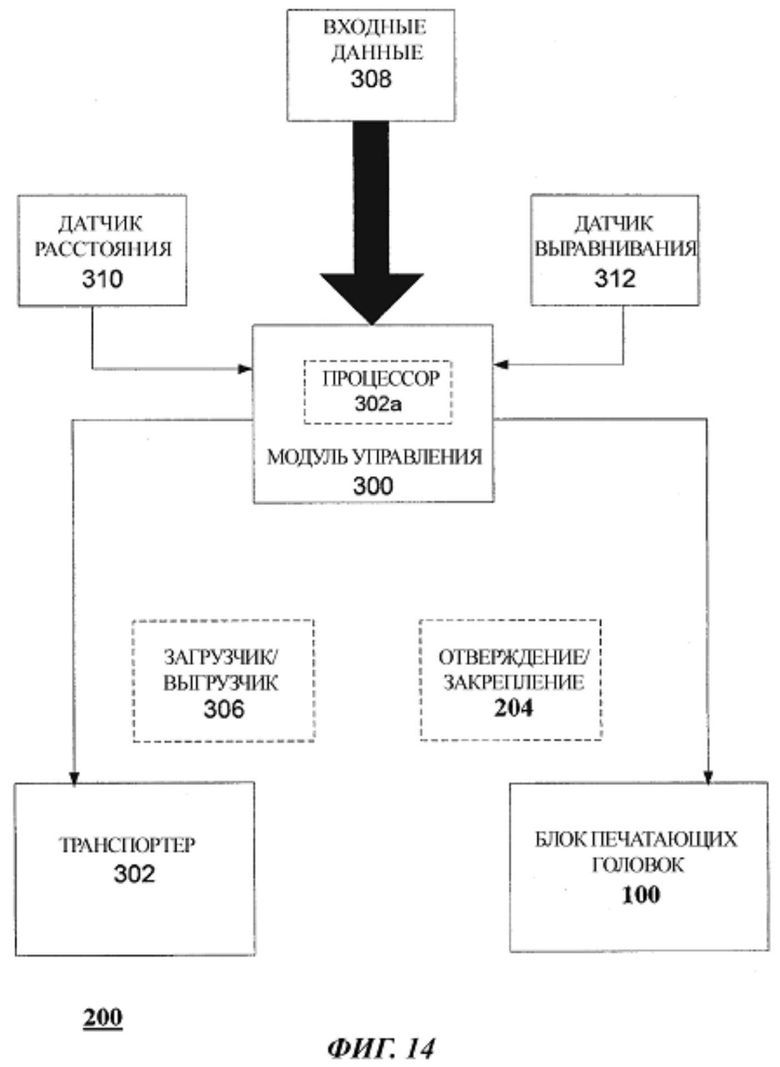

На фиг. 14 представлена блок-схема, иллюстрирующая модуль управления, используемый в соответствии с некоторыми из возможных вариантов осуществления изобретения для управления транспортирующей системой и блоком печатающих головок в соответствии с одним или более типами входных данных.

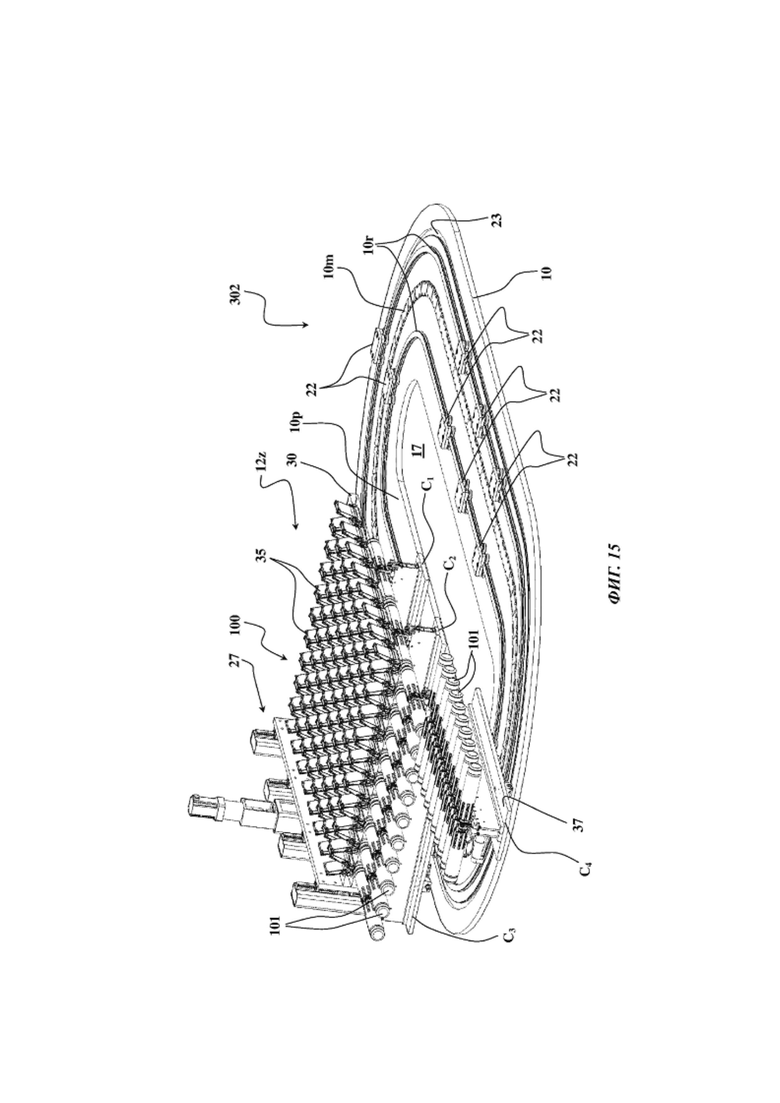

На фиг. 15 представлена схема, иллюстрирующая транспортирующую систему в соответствии с некоторыми из возможных вариантов осуществления изобретения.

На фиг. 16А и 16В представлены схемы, иллюстрирующие конфигурацию блока печатающих головок в форме матрицы в соответствии с некоторыми из возможных вариантов осуществления изобретения.

На фиг. 17 представлена схема, иллюстрирующая тележку и установленный на ней комплекс сердечников, выполненные с возможностью удержания объектов, на которых осуществляют печать, а также их перемещения и вращения их в транспортирующей системе.

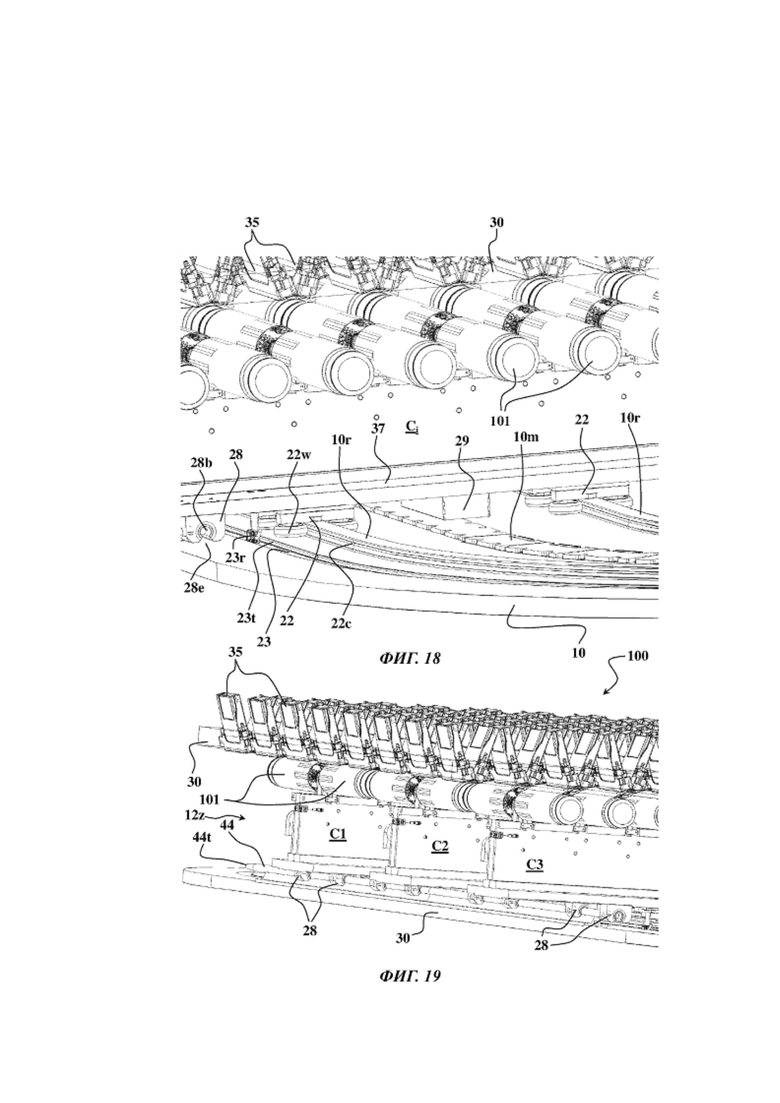

На фиг. 18 представлена схема, иллюстрирующая тележку, на которую загружено несколько объектов, на которых осуществляют печать, на входе в зону печати системы.

На фиг. 19 представлена схема, иллюстрирующая одновременную печать на нескольких объектах, прикрепленных к трем разным тележкам, пересекающим зону печати.

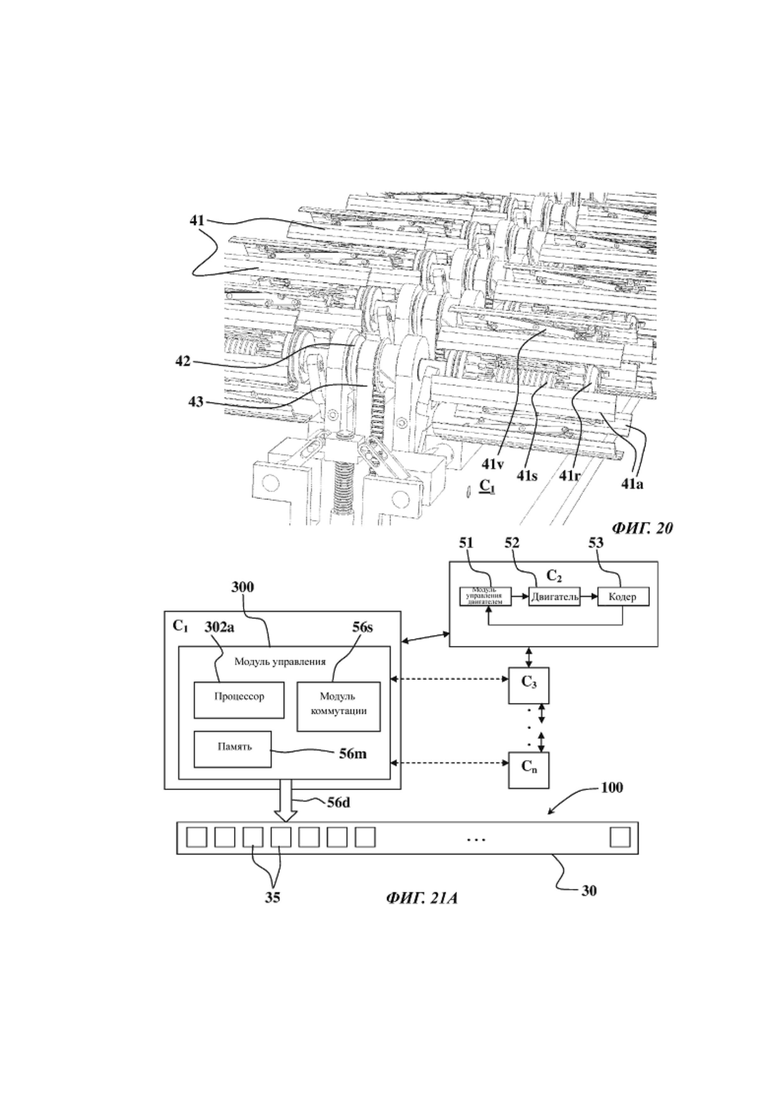

На фиг. 20 представлена схема, иллюстрирующая комплекс сердечников в соответствии с некоторыми из возможных вариантов осуществления изобретения.

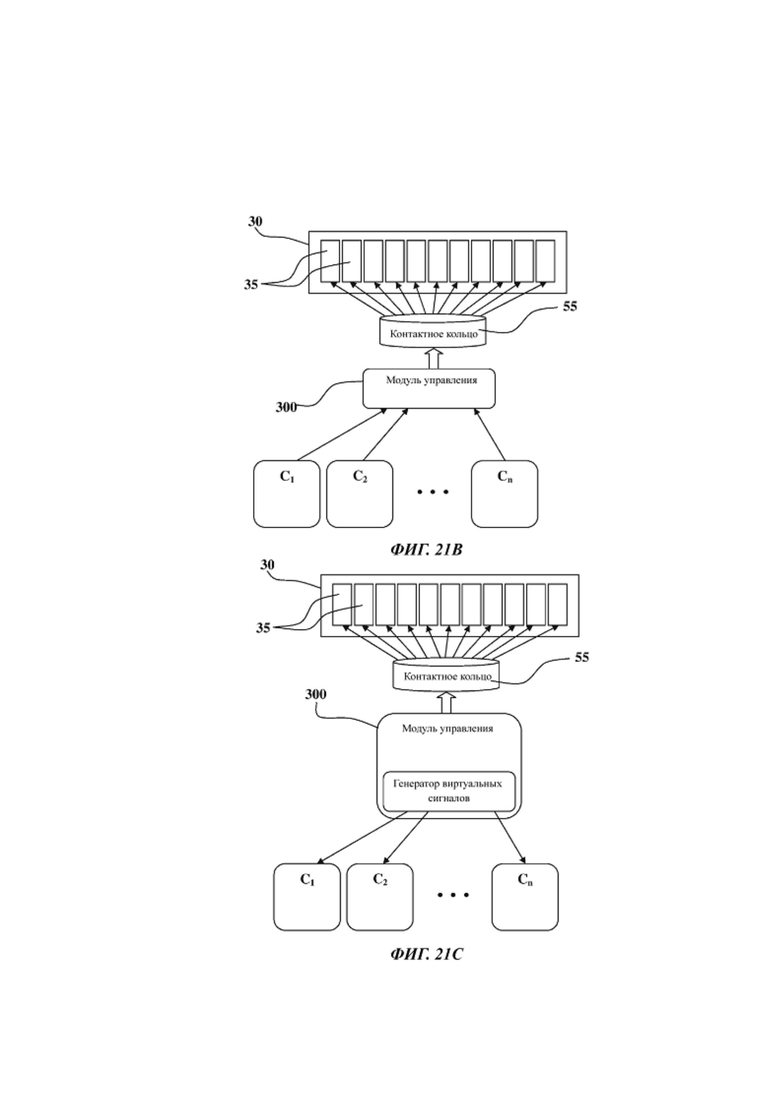

На фиг. 21А-21С представлены схемы, иллюстрирующие возможные схемы управления, используемые в некоторых из возможных вариантов осуществления изобретения.

Осуществление изобретения

Различные варианты осуществления настоящего изобретения описаны ниже со ссылками на чертежи фиг. 1-20, все аспекты которых следует считать иллюстративными и не накладывающими каких-либо ограничений. Представленные на чертежах элементы не всегда изображены в масштабе, т.к. основное внимание уделено ясности иллюстрирования принципов изобретения. Изобретение может быть осуществлено в других конкретных формах и вариантах, не выходящих за рамки существенных характеристик, раскрытых в настоящем описании.

Фиг. 1 схематически иллюстрирует систему 17 печати в соответствии с некоторыми из возможных вариантов осуществления изобретения, содержащую замкнутую петлевую трассу 10 (например, эллиптический транспортер) для перемещения по ней предназначенных для печати объектов (не представлены) к зоне 12z печати, предусмотренной на трассе 10 и содержащей один или более блоков 100 печатающих головок (например, содержащих печатающие головки для разных цветов). В данном не накладывающем каких-либо ограничений примере осуществления система 17 печати содержит зону 306I загрузки, выполненную с возможностью автоматической загрузки нескольких предназначенных для печати объектов с производственной линии. Зона 306I загрузки может содержать загрузочный модуль, использующий независимый контроллер и один или более датчиков, двигателей, механических и пневматических элементов, и выполненный с возможностью сообщения измеренных данных с датчиков в модуль 300 управления системы 17 печати для осуществления функций синхронизации, контроля и управления процессом загрузки. В некоторых вариантах осуществления загрузочный модуль выполнен с возможностью загрузки потока объектов на трассу системы с одним и тем же положением точного указателя (используемого для обозначения точки начала печати на поверхности объекта, например, в случае предварительной ориентации объекта по отметке или по крышке).

В некоторых вариантах осуществления изобретения загружаемые объекты прикрепляются к нескольким тележкам С1, С2, С3,…,Cn-1, Cn (также называемым в настоящем описании несущими платформами или тележками Ci), выполненными с возможностью последовательного перемещения по трассе 10 и сообщения данных, описывающих рабочее состояние тележек Ci (например, скорость, положение, сообщения об ошибках и т.д.), в модуль 300 управления. Как более подробно описано ниже, тележки Ci могут быть выполнены с возможностью одновременного, поочередного или независимо управляемого перемещения тележек Ci вдоль трассы 10, а также одновременного, поочередного или независимо управляемого перемещения и вращения прикрепленных к ним объектов (например, при помощи вращающихся сердечников, не представленных на фиг. 1) в процессе обработки в модуле 204 предварительной обработки (также называемом станцией грунтовки) и/или обработки, нанесения покрытия или грунтовки до, во время или после печати в зоне 12z печати.

На трассе 10 может быть предусмотрен модуль 13 определения размеров для определения размеров (форм и геометрических измерений) объектов, поступающих в зону 306I загрузки, и передачи данных о размерах в модуль 300 управления. Модуль 300 управления обрабатывает и анализирует данные о размерах, полученные от модуля 13 определения размеров, и использует их для корректировки положения модулей печатающих головок блока 100 печатающих головок, а также для предупреждения возможных столкновений.

На трассе 10 также может быть предусмотрен модуль 204 предварительной обработки для осуществления предварительной обработки поверхности объектов, перемещаемых по трассе 10 (например, обработки плазмой, коронным разрядом и/или открытым пламенем для улучшения адгезии чернил к поверхности контейнера и повышения однородности поверхности для нанесения печати/покрытия). Соответственно, модуль 300 управления может быть выполнен с возможностью корректировки работы модуля 204 предварительной обработки в соответствии с данными о размерах, полученными от модуля 13 определения размеров. Как показано на фиг. 1, блок 100 печатающих головок может быть выполнен с возможностью приема нескольких тележек С (в приведенном примере показаны три тележки С1, С2 и С3) и одновременной печати на поверхностях объектов, прикрепленных к каждой из этих тележек.

Объекты, покидающие зону 12z печати, могут быть перемещены по участку трассы 10, содержащему модуль 202 отверждения (сушки). Модуль 202 отверждения может работать под управлением модуля 300 управления и может быть выполнен с возможностью завершения процесса печати путем отверждения одного или более слоев составов, нанесенных на поверхность объектов (например, с использованием процесса ультрафиолетового/УФ отверждения чернил или любых других способов фиксации или сушки, например, с применением инфракрасного излучения, электронного пучка, химической реакции и т.п.). Кроме того, может быть предусмотрен модуль 16 визуальной проверки для сбора данных (например, данных изображения) о цветах и структуре изображений, нанесенных на объекты, покидающие зону 12z печати и/или модуль 202 отверждения (например, о фиксации печати, диагностике, отсутствующих соплах, полноте изображения). По завершении процессов печати и возможного отверждения и/или проверки объекты могут быть перемещены по трассе 10 к зоне 306u выгрузки для их автоматического вывода из системы 17 печати. Зона 306u выгрузки может содержать выгружающий модуль, использующий независимый контроллер и один или более датчиков, двигателей, механических и пневматических элементов, и выполненный с возможностью сообщения данных с датчиков в модуль 300 управления системы 17 печати для осуществления функций контроля и управления процессом выгрузки.

На фиг. 2А и 2В представлены схемы, иллюстрирующие различные примеры блока 100 печатающих головок по настоящему изобретению, содержащего несколько модулей печатающих головок, расположенных в последовательных местоположениях вдоль оси перемещения.

В примере, представленном на фиг. 2А, модули 102а, 104а, 106а, 108а печатающих головок расположены так, что проекции разных модулей печатающих головок на ось перемещения попадают на разные участки оси 110 перемещения (вдоль оси перемещения), и установлены вокруг оси 100 перемещения в соответствующих (угловых) положениях. В примере, представленном на фиг. 2В, модули 102а, 104а, 106а, 108а печатающих головок расположены так, что проекции разных модулей печатающих головок на ось перемещения попадают на разные участки оси 110 перемещения, и установлены в одном и том же (угловом) положении относительно оси 110 перемещения, образуя линию модулей печатающих головок, по существу, параллельную оси 110 перемещения.

В данном примере, не накладывающем каких-либо ограничений, ось 110 перемещения приблизительно соответствует оси объекта 101 и представляет собой оси, вдоль которой может происходить относительное поступательное перемещение объекта 101 и блока 100 печатающих головок. Кроме того, может происходить относительное вращение объекта 101 и блока 100 печатающих головок вокруг оси 100 перемещения. Эти поступательные и вращательные движения более подробно описаны ниже.

Фиг. 3А и 3В схематически иллюстрируют возможные конфигурации печатающих элементов 130 (например, сопл или выпускных отверстий) одного модуля печатающих головок в соответствии с некоторыми из возможных вариантов осуществления изобретения.

Как показано в примере по фиг. 3А/В, модуль печатающих головок может содержать одно или более сопел или выпускных отверстий (в общем случае обозначенных как 130), выполненных с возможностью выпуска материальных составов на поверхность объекта 101. Материальные составы могут представлять собой текучую среду (как в случае струйной печати или напыления и/или печати пластиковым материалом) или твердое вещество (например, порошок в случае лазерной печати). Термин «печать» в данном случае охватывает любой тип выпуска материала на поверхность объекта и/или формирования на ней гравировки или меток в виде точек, линий или узоров. Печать включает в себя, например, изменение цвета, формы или текстуры объекта путем выпуска материала на поверхность объекта, формирования на ней гравировки и/или меток в виде точек, линий или узоров. В не накладывающем каких-либо ограничений примере модули печатающих головок могут содержать один или более маркировщиков (например, гравировальный инструмент, лазерный маркировщик, краскоотметчики и т.п.), выполненных с возможностью нанесения на внешние поверхности объектов, перемещаемых через зону 12z печати, видимых и/или невидимых (т.е. функциональных, например в виде электронных зарядов) отметок.

Фиг. 3А иллюстрирует примеры различных конфигураций печатающих элементов 130 модулей 104а и 106а печатающих головок. Модули 104а и 106а печатающих головок представлены в виде сбоку, со стороны, параллельной оси перемещения. Модуль 104а печатающей головки содержит несколько (например, четыре) печатающих элементов 130, расположенных в ряд и занимающих последовательные положения вдоль оси перемещения. Модуль 106а печатающих головок в данном не накладывающем каких-либо ограничений примере содержит один печатающий элемент 130, в соответствии с обычной практикой известных решений в области напыления пластмассовых составов.

Фиг. 3В иллюстрирует пример возможной конфигурации печатающих элементов, предусмотренных в модуле 102а печатающих головок. Модуль 102а печатающих головок представлен на фиг. 3В в виде спереди (перпендикулярно оси 110 перемещения). В данном не накладывающем каких-либо ограничений примере модуль 102а печатающих головок содержит столбец печатающих элементов 130, расположенных в линию, перпендикулярную оси 110 перемещения. В возможном варианте некоторые из печатающих элементов 130 могут быть не перпендикулярны поверхности объекта. В примере по фиг. 3В печатающий элемент перпендикулярен поверхности объекта и, например, выполнен с возможностью выпуска материального состава по траектории выпуска, перпендикулярной поверхности объекта. В то же время, внешние печатающие элементы, расположенные по сторонам от центрального печатающего элемента, наклонены относительно поверхности объекта.

Модуль печатающих головок, используемый в настоящем изобретении, также может содержать несколько рядов или столбцов печатающих элементов, образующих двумерную матрицу, определяющую поверхность блока печатающих головок, обращенную к объекту. Блок печатающих головок может быть выполнен в любой форме, в том числе в форме прямоугольника, параллелограмма или другой фигуры. На фиг. 4А и 4В схематически представлены разные виды системы 200 печати по настоящему изобретению. На фиг. 4А система представлена в аксонометрии, тогда как на фиг. 4В представлен вид спереди. Система 200 печати выполнена с возможностью печати изображения/узора на искривленной внешней поверхности объекта 101 и содержит блок 100 печатающих головок, содержащий несколько модулей печатающих головок, и транспортирующую систему (302 на фиг. 5А и 15), выполненную с возможностью перемещения объекта 101 и/или модулей печатающих головок. Система 200 также может содержать модуль управления (300, представлен на фиг. 1 и 21А), выполненный с возможностью управления транспортирующей системой 302 и работой модулей печатающих головок. Искривленная поверхность объекта может быть круглой, овальной, эллиптической и т.д.

В некоторых вариантах осуществления каждый из модулей печатающих головок содержит один или более печатающих элементов, например, выполненных с возможностью напыления/нанесения материального состава (такого как чернила, порошок, текучее отверждающее вещество, текучее фиксирующее вещество, текучее вещество для предварительной обработки и/или состав, состоящий из одного или более текучих веществ, образующих третье текучее вещество, и/или любой твердый или газообразный материал, который при напылении в виде струи образует текучую среду) на внешнюю поверхность объекта 101, как описано выше. Блок 100 печатающих головок может быть выполнен в виде блоков печатающих головок, представленных на фиг. 2А и 2В, или в виде блока 100 печатающих головок, в котором модули печатающих головок собраны в группы, как описано ниже.

В примере, представленном на фиг. 4А и 4В, модули печатающих головок каждой группы расположены вдоль искривленной траектории, расположенной вокруг оси перемещения, причем каждая из групп окружает соответствующую область оси 110 перемещения. Так, модули 102а, 102b и 102 с печатающих головок принадлежат к первой группе 102. Модули 104а, 104b и 104с печатающих головок (представленные на фиг.13) принадлежат ко второй группе 104. Модули 106а, 106b и 106с печатающих головок принадлежат к третьей группе 106. Модули 108а, 108b и 108 с печатающих головок принадлежат к четвертой группе 108. Группы 102, 104 и 106 занимают соответствующие положения вдоль оси перемещения.

Транспортирующая система 302 выполнена с возможностью перемещения объекта 101 и/или блока 100 печатающих головок так, чтобы поместить требуемый участок объекта 101 вблизи требуемого модуля печатающих головок в требуемый момент времени. Это обеспечивает возможность осуществления печати на внешней поверхности объекта. Транспортер выполнен с возможностью обеспечения по меньшей мере двух типов относительного движения объекта 101 и блока печатающих головок: (i) поступательного перемещения вдоль оси 110 перемещения или параллельно ей и (ii) вращения вокруг оси 110 перемещения. Таким образом, любая точка внешней поверхности объекта 101 может быть помещена вблизи любого модуля печатающих головок. Дополнительно может быть предусмотрен третий тип относительного движения, представляющий собой перемещение вдоль одной или более радиальных (или планарных) осей, по существу, перпендикулярных оси перемещения. Третий тип движения может быть необходим для поддержания требуемого расстояния между по меньшей мере одним модулем печатающих головок и поверхностью объекта.

В некоторых вариантах осуществления модуль 300 управления представляет собой электронный модуль, выполненный с возможностью передачи или пересылки в модули печатающих головок блока 100 и транспортирующую систему 302 одного или более сигналов, поступающих от устройства кодирования движения в тележке. В альтернативном варианте сигналы от устройства кодирования движения поступают непосредственно в блок печатающих головок, где каждый из модулей печатающих головок преобразует их в инструкции печати на основе сигналов, принятых от модуля 300 управления. Соответственно, сигналы управления положением, передаваемые одним из устройств кодирования движения в тележке в блок 100 печатающих головок, могут быть использованы модулем 300 управления для подачи отдельным модулям печатающих головок команды на выпуск соответствующих материальных составов из одного или более печатающих элементов (например, сопл или выпускных отверстий) в определенные моменты времени. Кроме того, модуль 300 управления формирует сигналы управления для транспортирующей системы 302, подающие транспортирующей системе 302 команды перемещения (поступательного или вращательного) объектов 101 и/или блока 100 печатающих головок конвейерной системой 302 в соответствии с требуемой схемой. Таким образом, модуль 300 управления синхронизирует работу модулей печатающих головок с относительным перемещением объекта 101 и блока 100 печатающих головок для обеспечения создания требуемого узора печати на объекте и, тем самым, обеспечения печати требуемого изображения на внешней поверхности объекта.

Группы модулей печатающих головок расположены вдоль оси 110 перемещения так, что при относительном перемещении объекта 101 и блока 100 печатающих головок объект 101 последовательно находится вблизи разных модулей печатающих головок или групп модулей печатающих головок. Кроме того, по меньшей мере на некоторых этапах такого перемещения разные участки объекта 101 могут быть помещены вблизи модулей печатающих головок, принадлежащих к по меньшей мере двум последовательным группам модулей печатающих головок, расположенным в последовательных местоположениях вдоль оси 110 перемещения. Таким образом, может быть обеспечена возможность одновременной печати на внешней поверхности объекта модулями печатающих головок, принадлежащими к разным группам, или модулями печатающих головок, расположенными в последовательных местоположениях вдоль оси 110 перемещения. Кроме того, разные печатающие элементы одного и того же модуля печатающих головок могут осуществлять одновременную печать на двух разных объектах. Как было указано выше, эта характеристика позволяет системе 200 осуществлять печать на одном или более объектах с оптимизацией использования печатающих головок, тем самым обеспечивая высокую производительность и высокую пропускную способность системы. Например, в случае, представленном на фиг. 4А, в течение определенного промежутка времени объект 101 расположен вблизи первой группы (в которую входят модули 102а, 102b и 102с печатающих головок) и второй группы (в которую входят модули 104а, 104b и 104с печатающих головок).

Помимо увеличения скорости печати на одном или более объектах, конструкция системы 200 также обеспечивает возможность одновременной печати на нескольких объектах 101. Для этого объекты 101 загружают в систему 200 один за другим, а транспортирующая система 302 двигает (т.е. поступательно перемещает и/или вращает) объекты 101 и/или блок 100 модулей печатающих головок так, чтобы некоторые из модулей печатающих головок, не занятые печатью на другом объекте, могли осуществлять печать на каждом данном объекте 101. Например, на фиг. 4А представлен объект 101, расположенный вблизи первой и второй групп (хотя на практике печать на объекте может быть осуществлена более чем двумя группами, если длина объекта достаточно велика по сравнению с размерами печатающих головок и расстоянием между печатающими головками вдоль оси перемещения). В случае отсутствия других объектов модули печатающих головок третьей группы (106а, 106b и 106с) и модули печатающих головок четвертой группы (108а, 108b и 108с) бездействуют. Однако в случае ввода в систему 200 второго объекта и его помещения вблизи печатающих головок первой группы и/или второй группы первый объект может быть перемещен ко второй группе и/или третьей группе. Таким образом, по меньшей мере некоторые из последних (второй и третьей) групп печатающих головок получают возможность осуществления печати изображения на первом объекте, а первые (первая и вторая) группы модулей печатающих головок получают возможность осуществления печати изображения на втором объекте.

Систему печати считают полностью задействованной, когда под всеми модулями печатающих головок присутствуют объекты, на которых модули печатающих головок производят печать. В связи с этим любой промежуток между объектами в зоне печати считают снижающим эффективность, и, следовательно, промежутки между объектами должны быть минимизированы.

Как видно из фиг. 4В, модули печатающих головок каждой группы расположены вокруг оси 110 перемещения для поддержания требуемого расстояния до внешней поверхности объекта. Модули печатающих головок могут быть разнесены в пространстве или примыкать один к другому. Расстояния между последовательными модулями печатающих головок одной и той же группы могут быть равны или различны. Кроме того, модули печатающих головок в составе каждой группы могут быть установлены вокруг внешней поверхности объекта так, чтобы расстояния между разными модулями печатающих головок и внешней поверхностью объекта были равны, или так, чтобы для каждого модуля печатающей головки было установлено свое расстояние до внешней поверхности объекта. Расстояние между модулями печатающих головок и внешней поверхностью объекта зависит от типа используемых модулей печатающих головок и составов, причем это расстояние выбирают так, чтобы модули печатающих головок обеспечивали нанесение составов требуемым образом. Следует отметить, что состав, наносимый модулями печатающих головок, может представлять собой химический материал, химический состав из материалов и/или смесь материалов и/или составов.

В некоторых вариантах осуществления настоящего изобретения печать на поверхности объекта разными модулями печатающих головок или разными печатающими элементами 130 одного модуля печатающих головок может быть использована для создания новой траектории, по которой печать ранее не производилась. Печать также может быть частично произведена по уже существующей траектории печати или вблизи нее. Траектория печати, напечатанная вблизи других траекторий или между двумя траекториями, может быть использована для достижения заранее заданного разрешения. Траектория печати, напечатанная вдоль уже существующей траектории, может быть использована для повышения разрешения существующей траектории путем добавления новых точек с целью создания спиральной траектории с более высокой плотностью. Кроме того, печать траектории вдоль уже существующей траектории может быть использована для обеспечения дублирования двух разных печатающих элементов, т.е. печати части (например, 50%) требуемых данных вторым печатающим элементом в случае отказа первого печатающего элемента. В случае прекращения работы одного из печатающих элементов управление системой также может обеспечить печать другим печатающим элементом данных, которые должны были быть напечатаны первым печатающим элементом. Для этого, например, может быть осуществлено изменение параметров (например, замедление) движения (поступательного и/или вращательного) объекта 101 и/или матрицы печатающих головок или увеличение расхода чернил во втором печатающем элементе. Модули печатающих головок, принадлежащие к одной и той же группе, могут быть выполнены с возможностью нанесения на поверхность объекта чернил одного и того же цвета, а разные группы модулей печатающих головок - с возможностью нанесения на поверхность объекта чернил соответствующих цветов. В альтернативном варианте разные модули печатающих головок, принадлежащие к одной и той же группе, могут быть выполнены с возможностью нанесения на поверхность объекта чернил разных цветов.

Следует отметить, что, хотя каждая из групп, представленных на вышеупомянутых чертежах, содержит по три модуля печатающих головок, группы могут содержать любое число печатающих модулей, например, один, два, четыре и т.д. Кроме того, хотя на вышеупомянутых чертежах представлено четыре группы, система по настоящему изобретению может содержать любое количество таких групп. Кроме того, длина модулей печатающих головок, представленных на вышеупомянутых чертежах, меньше длины объекта 101. Такое соотношение может существовать не всегда, т.к. в некоторых случаях длина модулей печатающих головок может быть равна длине объекта или даже превышать ее.

Система 200 может быть использована для печати на объекте 101 в соответствии с двумя разными схемами печати: непрерывной печатью и пошаговой печатью, или любыми их сочетаниями. При непрерывной печати печать производят во время относительного перемещения объекта 101 и блока 100 печатающих головок, причем такое перемещение включает в себя одновременное поступательное перемещение вдоль оси 110 перемещения или параллельно ей и вращательное движение вокруг оси 110 перемещения. При использовании данного типа печати данные изображения печатаются на поверхности объекта по, по существу, спиральной траектории.

При пошаговой печати относительное поступательное перемещение объекта и печатающих головок приводит требуемые области поверхности объекта к одной или более группам печатающих головок или модулям печатающих головок, расположенным в последовательных местоположениях вдоль оси перемещения. На время осуществления относительного вращения поступательное перемещение останавливают. Во время вращения модули печатающих головок производят круговую печать на поверхности объекта. По завершении печати относительное поступательное перемещение возобновляют для перемещения других требуемых участков поверхности объекта к одной или более группам печатающих головок. Вращение может быть продолжено во время поступательного перемещения или быть прервано по меньшей мере на часть периода поступательного перемещения.

Такие шаги могут представлять собой малые шаги, в рамках которых производят поступательное перемещение требуемой области объекта 101 от одного печатающего элемента 130 до следующего печатающего элемента 130 того же модуля печатающих головок, или более крупные шаги, в рамках которых производят поступательное перемещение требуемой области объекта от первого модуля печатающих головок до следующего модуля печатающих головок (например, принадлежащего к другой группе) вдоль оси 110 перемещения. В некоторых вариантах осуществления шаги могут быть достаточно крупными для поступательного перемещения требуемой области объекта 101 от первого модуля печатающих головок до второго модуля печатающих головок с пропуском одного или более модулей печатающих головок, расположенных между ними.

При использовании пошаговой печати круговая печать может быть включена триггером, подтверждающим, что требуемая область объекта 101 была поступательно перемещена на необходимое расстояние. Такой триггер может представлять собой сигнал устройства кодирования положения и/или индексный сигнал, активный во время поступательного перемещения и неактивный в отсутствие поступательного перемещения. По скорости поступательного перемещения и местоположению (по оси перемещения) требуемых модулей печатающих головок и их печатающих элементов 130 может быть вычислен момент попадания требуемой области объекта 101 в зону действия требуемого модуля печатающих головок и его печатающего элемента 130. Таким образом, при активации триггера сигналом устройства кодирования положения и/или индексным сигналом в соответствующий модуль печатающих головок и/или печатающий элемент 130, определенный, например, в соответствии с сигналами устройства кодирования положения, передают команду на осуществление печати. В альтернативном варианте триггер может быть активирован датчиком света, расположенным с одной стороны от объекта 101, и соответствующими источниками света, расположенными с другой стороны от объекта 101. Когда объект 101 заслоняет датчик света, и свет, поступающий от источника не достигает датчика света, считается, что требуемая область поверхности объекта была поступательно перемещен на требуемое расстояние.

Кроме того, может быть предусмотрено отслеживание окружной координаты определенной области поверхности объекта (которая, например, может быть вычислена по известной скорости вращения и известному радиусу объекта), причем предусмотрен второй триггер, активируемый при достижении данной областью окружной координаты, соответствующей окружной координате требуемого модуля печатающих головок или печатающего элемента 130. В соответствии с одним из возможных вариантов осуществления после прекращения поступательного перемещения производят относительное вращение для ввода требуемой области поверхности объекта в зону действия требуемого модуля печатающих головок или печатающего элемента 130, причем печать (выпуск материального состава) производят только после такого вращения. В соответствии с другим вариантом второй триггер не используют, и после прекращения поступательного движения требуемая область поверхности объекта расположена в зоне действия другого модуля печатающих головок или печатающего элемента 130. Поскольку окружная координата требуемой области известна, модуль управления может выдать команду на осуществление необходимой печати на требуемой области другому модулю печатающих головок или печатающему элементу 130. Последний вариант выгоден с точки зрения сокращения задержек печати на объекте. Возможная схема печати может включать в себя как непрерывную печать, так и пошаговую печать, осуществляемые в разные моменты времени.

Следует отметить, что ось 110 перемещения представлена на чертежах в виде прямой линии. Однако такая форма не обязательна. На практике ось перемещения может быть криволинейной или содержать прямолинейные участки и криволинейные участки.

На фиг. 5А и 5В представлены примеры транспортирующей системы 302, которую содержит система печати по некоторым из вариантов осуществления изобретения. В не накладывающем каких-либо ограничений примере, проиллюстрированном на фиг. 5А, транспортирующая система 302 выполнена с возможностью перемещения объекта 101, а транспортирующая система 302 по фиг. 5В выполнена с возможностью перемещения блока 100 печатающих головок.

В не накладывающем каких-либо ограничений примере, представленном на фиг. 5А, транспортирующая система 302 системы 200 содержит держатель 150 объекта, соединенный с концом объекта 101. В соответствии с одним из вариантов осуществления держатель объекта перемещает объект 101 вдоль оси 110 перемещения и вращает объект вокруг оси 110 перемещения. Поступательное перемещение и вращение могут быть или не быть одновременными в зависимости от выбранного способа печати. Кроме того, транспортирующая система 302 также может содержать транспортную ленту 152, выполненную с возможностью перемещения объекта 101 вдоль оси 110 перемещения (в направлениях, обозначенных двойной стрелкой 154), причем держатель объекта осуществляет в таком случае только вращение объекта 101 (в направлении, обозначенном стрелкой 156).

Транспортная лента 152 может представлять собой ленту, приводимую в движение приводной системой, например, электродвигателем, системой линейного двигателя, несколькими системами линейных двигателей, совместно образующими траекторию перемещения, линейной магнитной системой или системой подачи воздуха под давлением. В случае обработки нескольких объектов для удержания каждого из объектов может быть предусмотрен один или более индивидуальных держателей. В различных точках по оси 110 перемещения могут быть предусмотрены разные параметры (например, разные скорости) перемещения каждого из объектов 101 вдоль оси 110 перемещения.

В не накладывающем каких-либо ограничений примере, представленном на фиг.5В, транспортирующая система 302 системы 200 содержит тележку (каретку) 158. В данном примере тележка 158 обеспечивает перемещение блока 100 печатающих головок в направлении (обозначенном двойной стрелкой 160), параллельном оси 110 перемещения, и вращение модулей печатающих головок вокруг оси 110 перемещения (в направлении, обозначенном стрелкой 162).

Следует также отметить, что также быть использованы и другие схемы обеспечения относительного поступательного и вращательного движения объекта и блока печатающих головок, хотя они и не проиллюстрированы на чертежах. В соответствии с первой возможной схемой транспортирующая система 302 выполнена с возможностью перемещения блока 100 печатающих головок вдоль оси 110 перемещения и содержит держатель объекта для вращения объекта вокруг оси 110 перемещения. В соответствии со второй возможной схемой транспортирующая система 302 выполнена с возможностью перемещения объекта вдоль оси 110 перемещения и вращения блока печатающих головок вокруг оси 110 перемещения.

В некоторых вариантах осуществления изобретения обеспечена возможность перемещения как объекта 101, так и блоков 100 печатающих головок.

Все вышеописанные варианты относительного перемещения (неподвижные модули печатающих головок и движущийся объект, движущиеся модули печатающих головок и неподвижный объект, поступательное перемещение объекта и вращение блока печатающих головок, вращение объекта и поступательное перемещение блока печатающих головок, движущиеся модули печатающих головок и движущийся объект) входят в рамки настоящего изобретения в качестве равноценных вариантов. В целях упрощения описания изобретения в оставшейся части настоящего документа описан случай, в котором модули печатающих головок неподвижны, а объект 101 подвижен (обеспечено его поступательное перемещение и вращение). Однако упоминания перемещения объекта 101 следует понимать как относительное перемещение объекта 101 и блоков 100 модулей печатающих головок.

В обоих вышеописанных случаях отдельные модули печатающих головок и/или отдельные группы могут быть подвижны вдоль оси 110 перемещения одни относительно других. Это может быть использовано для ручной и/или автоматической калибровки до и/или после печати. Отдельные модули печатающих головок и/или отдельные группы могут также быть подвижны вокруг оси 110 перемещения или в направлении, перпендикулярном ей. Это также может быть использовано для ручной и/или автоматической калибровки до и/или после печати.

Фиг. 6А и 6В схематически иллюстрируют некоторые из возможных вариантов осуществления изобретения, в которых предусмотрена возможность управляемого смещения отдельных модулей печатающих головок.

На фиг. 6А представлены модули 102a-102d печатающих головок, принадлежащие к одной и той же группе и расположенные вокруг объекта 101. На фиг. 6В модули 102b и 102d печатающих головок отодвинуты от оси перемещения (или от объекта 101), как показывают стрелки, соответственно, 180 и 182. В соответствии с некоторыми вариантами осуществления настоящего изобретения по меньшей мере некоторые из модулей печатающих головок могут быть индивидуально смещены к объекту 101 или от него. Такое смещение каждого из модулей печатающих головок, в частности, может происходить вдоль соответствующей оси, перпендикулярной оси перемещения. Также может быть предусмотрена регулировка ориентации отдельных модулей печатающих головок.

Возможность смещения модулей печатающих головок позволяет поддерживать требуемое расстояние между модулями печатающих головок и объектом 101. Кроме того, смещение модулей печатающих головок позволяет перемещать выбранные модули печатающих головок между соответствующими рабочими положениями и нерабочими положениями. Это увеличивает гибкость блока печатающих головок, так как обеспечивает возможность придания ему различных конфигураций для печати на поверхностях разных диаметров и длин (например, для объектов меньшего диаметра число рабочих модулей печатающих головок в группе может быть уменьшено, что позволяет переместить рабочие печатающие головки на требуемое расстояние от внешней поверхности объекта). В одном из возможных вариантов смещение модулей печатающих головок возможно только до начала печати, т.е. после начала перемещения объекта модули печатающих головок сохраняют свое положение относительно оси перемещения неизменным. Преимущество данного варианта состоит в том, что он позволяет системе 200 сохранять требуемое расстояние между модулями печатающих головок и объектами разных диаметров и длин. В другом варианте осуществления возможно смещение модулей печатающих головок во время печати. Данный вариант обладает преимуществами в случае, когда поперечный размер и/или форма поперечного сечения объекта изменяется вдоль его длины, или в случае объектов некруглой формы (как показано в примере по фиг. 7А-7С).

На фиг. 7А-7С представлены примеры вариантов осуществления изобретения, в которых для обеспечения соответствия форме объекта 101 используют управляемое перемещение модулей печатающих головок до и во время поворота объекта 101.

На фиг. 7А в систему 100 вводят объект 101, поперечное сечение которого имеет эллиптическую форму. Модули 102a-102d печатающих головок принадлежат к одной и той же группе и исходно установлены для обеспечения соответствия круглому объекту. На фиг. 7В модули 102b и 102с печатающих головок смещены по направлению к оси перемещения (расположенной в центре эллиптического поперечного сечения объекта 101 и выходящей из плоскости листа) так, чтобы обеспечить сохранение требуемого расстояния между внешней поверхностью объекта и каждым из модулей печатающих головок. Объект 101 поворачивают. Во время поворота модули 102a-102d печатающих головок смещают относительно оси перемещения, причем их ориентация также может быть изменена. В определенный момент объект 102 повернут на 90 градусов (фиг. 6с). Модули 102а и 102d печатающих головок смещены по направлению коси перемещения, а модули 102b и 102с печатающих головок отодвинуты от оси перемещения. Таким образом поддерживают требуемое расстояние между модулями печатающих головок и поверхностью объекта. Кроме того, ориентация всех модулей печатающих головок изменена, чтобы сохранить требуемую ориентацию относительно областей объекта, расположенных в зоне действия модулей печатающих головок.

Следует отметить, что на предыдущих чертежах модули печатающих головок одной и той же группы показаны имеющими одинаковые координаты по оси 110 перемещения. Однако такое положение не обязательно. На фиг. 8А и 8В представлены примеры двух возможных вариантов расположения модулей печатающих головок, принадлежащих к группе. Фиг. 8А схематически иллюстрирует пример некоторых из возможных вариантов осуществления, в которых модули печатающих головок, принадлежащие к одной и той же группе, имеют одно и то же положение по оси 110 перемещения. Фиг. 8В схематически иллюстрирует пример некоторых из возможных вариантов осуществления, в которых модули печатающих головок, принадлежащие к одной и той же группе, расположены со смещением, т.е. имеют разные местоположения по оси 110 перемещения.

На фиг. 8А все модули печатающих головок, принадлежащие к одной и той же группе, расположены в одном и том же местоположении X вдоль оси 110 перемещения. Другими словами, проекции разных модулей печатающих головок, принадлежащих к одной и той же группе, на ось 110 перемещения попадают в одну и ту же область оси перемещения. На фиг. 8В каждый из модулей печатающих головок, принадлежащих к одной и той же группе, имеет собственное местоположение вдоль оси 110 перемещения. Центр модуля 102а печатающей головки имеет на оси 110 перемещения координату А. Центр модуля 102b печатающей головки имеет на оси 110 перемещения координату В. Центр модуля 102 с печатающей головки имеет на оси 110 перемещения координату С. Центр модуля 102d печатающей головки имеет на оси 110 перемещения координату D. Другими словами, проекции по меньшей мере двух модулей печатающих головок по меньшей мере одной группы на ось перемещения попадают в разные области оси 110 перемещения.

Фиг. 9А иллюстрирует пример некоторых вариантов осуществления, в которых в конце блока 100 печатающих модулей предусмотрена по меньшей мере одна станция отверждения/сушки, расположенная после последней группы модулей печатающих головок.