ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к производственной системе и комплекту оборудования и их использованию для подготовки посредством трехмерной печати изделий из одного или более порошков и одной или более жидкостей, наносимых на порошок.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Быстрое прототипирование включает в себя различные технологии для изготовления трехмерного прототипа объекта из компьютерной модели объекта. Одна технология представляет собой трехмерную печать, в которой печатающее устройство используется для изготовления трехмерного прототипа из множества двухмерных слоев. В частности, цифровое представление трехмерного объекта хранится в памяти компьютера. Программное обеспечение разрезает представление объекта на множество отдельных двухмерных слоев. В качестве альтернативы, может быть непосредственно введен поток (последовательная серия) инструкций для каждого шагового слоя, например, серия изображений. Затем устройство для трехмерной печати изготавливает тонкий слой склеенного материала для каждого слоя двухмерного изображения, разрезанного посредством программного обеспечения. Слои печатаются один над другим и приклеиваются друг к другу для образования требуемого прототипа.

Технология трехмерной порошково-жидкостной печати используется для приготовления таких изделий как фармацевтические лекарственные формы, механические прототипы и концепт-модели, литейные формы для отливки металлических деталей, имплантаты, стимулирующие рост костей, электронные платы, каркасы для тканевой инженерии, чувствительные биомедицинские составы, имплантаты, стимулирующие рост тканей, материалы для восстановления зубов, ювелирные изделия, фильтры текучей среды и другие подобные изделия.

Трехмерная печать представляет собой технологию изготовления изделий произвольной формы/технологию быстрого прототипирования, в которой тонкие слои порошка наносятся на поверхность и выбранные области порошка склеиваются друг с другом посредством управляемого осаждения ("выполнения печати") текучей среды. Эта основная операция повторяется слой за слоем, причем каждый новый слой образуется над напечатанным ранее слоем и приклеивается к нему, чтобы в итоге образовывать трехмерные объекты в засыпке из несклеенного порошка. Когда напечатанные объекты образуют достаточное слипание, они могут быть отделены от несклеенного порошка.

Системы и комплекты оборудования для трехмерной печати изделий продают и используют: Лаборатория Трехмерной Печати Массачусетского технологического института (Кембридж, MA), Z Corporation's 3DP и HD3DP™ systems (Берлингтон, MA), The Ex One Company, L.L.C. (Ирвин, PA), Soligen (Нортридж, CA), Specific Surface Corporation (Франклин, MA), TDK Corporation (префектура Тиба (Chiba-ken), Япония), Therics L.L.C. (Акрон, OH, в настоящее время в составе Integra Lifesciences), Phoenix Analysis & Design Technologies (Темпе, AZ), Stratasys, Inc.'s Dimension™ system (Иден-Прери, MN), Objet Geometries (Биллерика, MA или Реховот, Израиль), Xpress3D (Миннеаполис, MN), и 3D Systemss' Invision™ system (Валенсия, CA).

Некоторые системы описаны в следующей патентной литературе: Публикации США 20080281019, 20080277823, 20080275181, 20080269940, 20080269939, 20080259434, 20080241404, 20080231645, 20080229961, 20080211132, 20080192074, 20080187711, 20080180509, 20080138515, 20080124464, 20080121172, 20080121130, 20080118655, 20080110395, 20080105144, 20080068416, 20080062214, 20080042321, 20070289705, 20070259010, 20070252871, 20070195150, 20070188549, 20070187508, 20070182799, 20070182782, 20070168815, 20070146734, 20060268057, 20060268044, 20060230970, 20060141145, 20060127153, 20060111807, 20060110443, 20060099287, 20060077241, 20050054039, 20060035034, 20060030964, 20050247216, 20050204939, 20050197431, 20050179721, 20050104241, 20050069784, 20050061241, 20050059757, 20040265413, 20040262797, 20040252174, 20040243133, 20040225398, 20040187714, 20040183796, 20040145781, 20040145628, 20040145267, 20040143359, 20040141043, 20040141030, 20040141025, 20040141024, 20040118309, 20040112523, 20040056378, 20040012112, 20040005360, 20040005182, 20040004653, 20040004303, 20040003741, 20040003738, 20030207959, 20030198677, 20030143268, 20020125592, 20020114652, 20020079601, 20020064745, 20020033548, 20020015728, 20010028471, и 20010017085; Патенты США 5,490,962, 5,204,055, 5,121,329, 5,127,037, 5,252,264, 5,340,656, 5,387,380, 5,490,882, 5,518,680, 5,717,599, 5,851,465, 5,869,170, 5,874,279, 5,879,489, 5,902,441, 5,934,343, 5,940,674, 6,007,318, 6,146,567, 6,165,406, 6,193,923, 6,200,508, 6,213,168, 6,336,480, 6,363,606, 6,375,874, 6,416,850, 6,508,971, 6,530,958, 6,547,994, 6,596,224, 6,772,026, 6,838,035, 6,850,334, 6,905,645, 6,945,638, 6,989,115, 7,220,380, 7,291,002 7,365,129, 7,435,368, 7,455,804, 7,686,955, 7,828,022, 8,017,055; Международные Публикации согласно PCT WO 00/26026, WO 98/043762, WO 95/034468, WO 95/011007; и Патент Европы 1,631,440, в которых используется система, основанная на цилиндрических (радиальных или полярных) координатах по причине ее конструкции.

Недостатком систем трехмерной печати, которые используют системы печати, основанные на радиальных или полярных координатах, является то, что каждое положение подачи струи, расположенное в отдельном радиальном положении, требует изменения скорости перемещения поверхности подложки под каждым положением подачи струи. Скорость перемещения поверхности является наибольшей для положения подачи струи, наиболее удаленного от центра вращения. Это может быть компенсировано посредством нормирования плотности печати во всех положениях подачи струи посредством либо регулировки входящих изображений, либо, возможно, задающей частоты. Тем не менее, эти способы компенсации просто приводят к тому, что радиально печатаемые объекты имитируют друг друга, а не истинные реплики. Угол вхождения капель в порошковую засыпку также меняется с радиальным положением, опять же, создавая малозаметные различия в объектах, печатаемых в разных положениях. Другим недостатком радиальной печати является совмещение и чередование множества печатающих головок. Несмотря на то, что это возможно, это сложнее, чем в случае Декартовых систем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении разработаны производственная система и комплект оборудования, которые могут быть использованы для приготовления изделий посредством трехмерной печати. Система и комплект могут быть использованы для высокопроизводительного непрерывного, полунепрерывного или серийного производства с минимальной потерей продукта, высокой эффективностью, и высокой повторяемостью продукта в связи с гибкостью конструкции изделия.

В изобретении разработан комплект оборудования для трехмерной печати, содержащий:

a) систему формовки трехмерной печатью, содержащую:

конвейерную систему, выполненную с возможностью проведения множественных формовочных модулей;

множественные формовочные модули, сцепленные с конвейерной системой, причем формовочные модули выполнены с возможностью приема и временного удерживания порошка из системы нанесения порошковых слоев; и

по меньшей мере одну формовочную станцию, содержащую: 1) по меньшей мере одну систему нанесения порошковых слоев, выполненную с возможностью образования шаговых слоев порошка в формовочных модулях; и 2) по меньшей мере одну печатающую систему, выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка в формовочных модулях;

причем конвейерная система многократно перемещает формовочные модули из по меньшей мере одной системы нанесения порошковых слоев в по меньшей мере одну печатающую систему для образования подвергнутой трехмерной печати засыпки, содержащей одно или более трехмерно напечатанных изделий, в формовочных модулях.

В некоторых вариантах осуществления, комплект оборудования для трехмерной печати дополнительно содержит по меньшей мере одну систему удаления жидкости, выполненную с возможностью приема одной или более подвергнутых трехмерной печати засыпок и удаления жидкости из одного или более слоев порошка, на которые была нанесена жидкость, и/или из подвергнутой трехмерной печати засыпки.

В некоторых вариантах осуществления, формовочный модуль содержит платформу с пошаговой регулировкой высоты, выполненную с возможностью приема и временного удерживания по меньшей мере одного шагового слоя или множественных уложенных в стопу шаговых слоев порошка. В некоторых вариантах осуществления, формовочный модуль содержит тело, содержащее верхнюю поверхность с полостью, регулируемую по высоте формовочную платформу, расположенную в полости, устройство регулировки высоты, сцепленное с телом и платформой, и механизм сцепления. В некоторых вариантах осуществления, множественные формовочные модули сцеплены с возможностью отцепления с конвейерной системой. В некоторых вариантах осуществления, платформа выполнена с возможностью опускания (углубления) и/или поднимания на один или более шагов после помещения на нее шагового слоя порошка. Смещение платформы может происходить до или после помещения на нее последующего шагового слоя порошка, таким образом, утрамбовывая или удаляя часть порошка со слоя порошка, который уже уложен. В некоторых вариантах осуществления, величина шага является заданной. В некоторых вариантах осуществления, формовочный модуль содержит одну или более боковых стенок, окружающих формовочную плиту и выполненных с возможностью удерживания порошка на регулируемой по высоте платформе. В некоторых вариантах осуществления, формовочный модуль дополнительно содержит удаляемую формовочную плиту, расположенную под верхней поверхностью формовочного модуля. В некоторых вариантах осуществления, удаляемая формовочная плита расположена над регулируемой по высоте платформой и выполнена с возможностью приема и поддерживания одного или более шаговых слоев порошка. В некоторых вариантах осуществления, удаляемая формовочная плита является плоской, пористой, перфорированной, текстурной, имеющей покрытие, рифленой, гладкой или их комбинацией. В некоторых вариантах осуществления, средство сцепления выполнено с возможностью разъемного сцепления формовочного модуля с конвейерной системой.

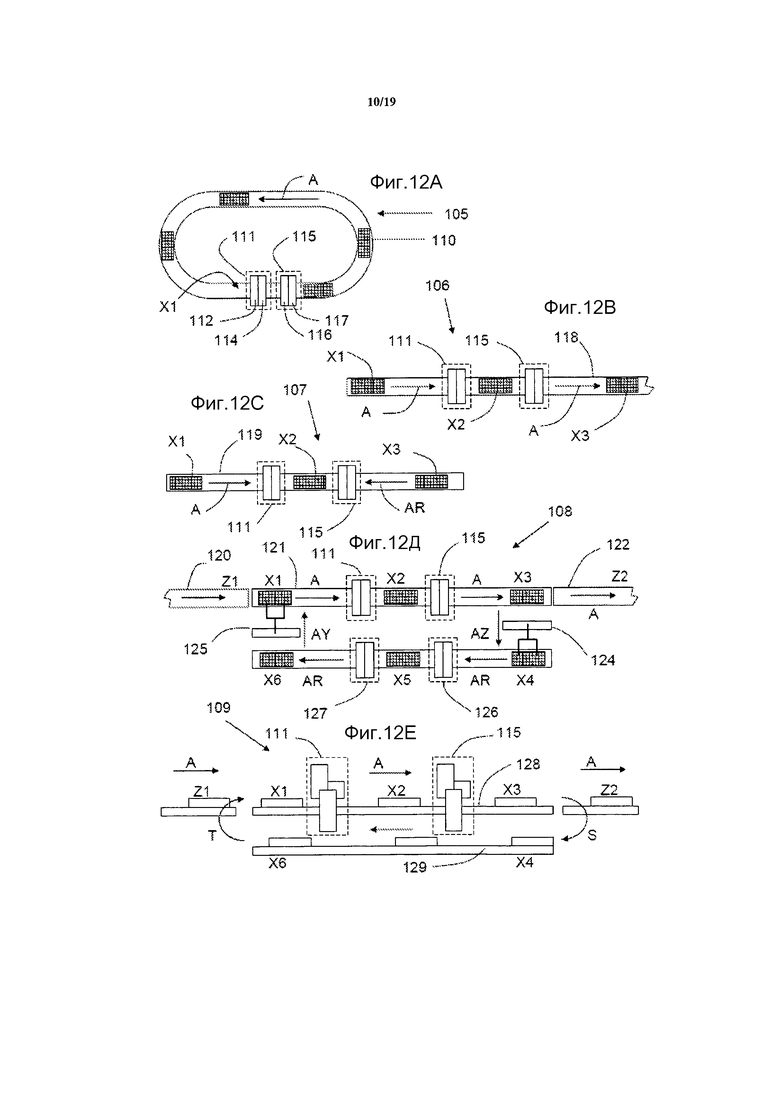

В некоторых вариантах осуществления, конвейерная система передает множественные формовочные модули по плоскому кольцевому маршруту, горизонтальному кольцевому маршруту, вертикальному кольцевому маршруту, или их комбинации. В некоторых вариантах осуществления, конвейерная система выполнена с возможностью перемещения множественных формовочных модулей по маршруту в направлении против часовой стрелки или в направлении по часовой стрелке. В некоторых вариантах осуществления, маршрут конвейерной системы является круглым, эллиптическим, прямоугольным, полукруглым, квадратным, треугольным, пятиугольным, шестиугольным, восьмиугольным, овальным, многоугольным, параллелограммным, четырехсторонним, геометрическим, симметричным, несимметричным, или их эквивалентами со скругленными углами и/или краями. В некоторых вариантах осуществления, модульная конвейерная система содержит множественные конвейерные модули, по меньшей мере один ведущий двигатель, по меньшей мере один контроллер позиционирования, и маршрут, по которому передаются множественные формовочные модули. В некоторых вариантах осуществления, конвейерный модуль содержит тело, одно или более средств сцепления с формовочным модулем, и механизм сцепления конвейерного модуля, посредством которого множественные конвейерные модули выполнены с возможностью сцепления для образования модульного конвейера. В некоторых вариантах осуществления, конвейерная система содержит множественные крепления, выполненные с возможностью удерживания с возможностью удаления множественных формовочных модулей. В некоторых вариантах осуществления, крепление содержит множество из одного или более металлических звеньев с кулачковыми следящими элементами или содержит колеса, пластины и/или подшипники, прикрепленные к формовочному модулю и установленные на рельсовую систему, по которой передается формовочный модуль. В некоторых вариантах осуществления, конвейерная система дополнительно содержит один или более контроллеров позиционирования. В некоторых вариантах осуществления, конвейерная система представляет собой непрерывную или прерывную систему замкнутого цикла.

В некоторых вариантах осуществления, по меньшей мере одна формовочная станция выполнена с возможностью пошаговой регулировки высоты по отношению к формовочным модулям, посредством чего вертикальное пространство между формовочным модулем и формовочной станцией может быть отрегулировано на один или более шагов. В некоторых вариантах осуществления, формовочная станция с пошаговой регулировкой высоты выполнена с возможностью поднятия на один или более шагов после помещения слоя порошка на формовочный модуль и до помещения последующего слоя порошка на формовочный модуль. В некоторых вариантах осуществления, изменение высоты достигается посредством изменения вертикального положения по отношению к предшествующему положению платформы или по отношению к абсолютному положению платформы относительно формовочного модуля. В некоторых вариантах осуществления, формовочная станция является вертикально неподвижной по отношению к формовочным модулям, и формовочная платформа внутри формовочного модуля выполнена с возможностью вертикальной регулировки по высоте по отношению к формовочному модулю, чтобы вертикальное расстояние между формовочной станцией и формовочным модулем оставалось одинаковым во время прохода печати или цикла печати.

В некоторых вариантах осуществления, величина шага является одинаковой для каждого шагового слоя формовочного цикла, разной для одного или более шаговых слоев формовочного цикла, или представляет собой комбинацию этих признаков. Формовочный цикл содержит один или более проходов формовки или множественные проходы формовки и образован как полная сумма проходов формовки, требуемых для образования трехмерно напечатанного изделия. Проход формовки следует понимать как процесс образования подвергнутого печати шагового слоя, то есть расположение шагового слоя порошкового формовочного материала и нанесение (печать) жидкости на него. Соответственно, формовочный цикл приводит к образованию множественных уложенных в стопу подвергнутых печати шаговых слоев, которые прилипают друг к другу для того, чтобы вместе образовывать трехмерно напечатанное изделие.

В некоторых вариантах осуществления, по меньшей мере одна система нанесения порошковых слоев содержит по меньшей мере одну головку засыпки порошка. В некоторых вариантах осуществления, головка засыпки порошка является неподвижной, что означает, что она не перемещается ни продольно, ни поперечно по отношению к плоскости верхней поверхности формовочного модуля при нанесении шагового слоя порошка на формовочный модуль. В некоторых вариантах осуществления, головка засыпки порошка содержит по меньшей мере одно тело головки засыпки порошка, по меньшей мере один распределитель порошка, и по меньшей мере один контроллер высоты порошка. В некоторых вариантах осуществления, система нанесения порошковых слоев содержит по меньшей мере одну головку засыпки порошка, по меньшей мере один резервуар порошка и по меньшей мере одну трубку подачи порошка, выполненную с возможностью передачи порошка из резервуара порошка к головке засыпки порошка. В некоторых вариантах осуществления, распределитель порошка представляет собой цилиндрический валик, ось которого имеет или задает радиальное направление перемещения, противоположное линейному направлению перемещения формовочного модуля через систему нанесения порошковых слоев. В некоторых вариантах осуществления, распределитель порошка представляет собой цилиндрический валик, балку, стержень, пластину или прямую гладкую кромку. В некоторых вариантах осуществления, головка засыпки порошка содержит бункер или желоб.

В некоторых вариантах осуществления, по меньшей мере одна печатающая система выполнена с возможностью нанесения жидкости на порошок согласно алгоритму в Декартовых координатах, а не алгоритму в полярных (радиальных) координатах (в цилиндрической системе координат, круговой системе координат, или сферической системе координат). В некоторых вариантах осуществления, печатающая система содержит по меньшей мере одну печатающую головку, выполненную с возможностью нанесения жидкости на шаговый слой порошка в формовочной станции, и по меньшей мере одну систему подачи жидкости. Печатающая головка может содержать один или более печатающих модулей или множественные печатающие модули. В некоторых вариантах осуществления, изобретение исключает печатающую систему, выполненную с возможностью нанесения жидкости на порошок только согласно полярной (радиальной) системе координат. В некоторых вариантах осуществления, изобретение исключает комплект оборудования или способ, в котором головка засыпки порошка перемещается вбок или поперечно или не является неподвижной по отношению к формовочному модулю во время нанесения шагового слоя порошка. В некоторых вариантах осуществления, изобретение исключает комплект оборудования или способ, в котором печатающая головка перемещается вбок или поперечно или не является неподвижной по отношению к формовочному модулю во время нанесения жидкости на шаговый слой порошка.

В некоторых вариантах осуществления, по меньшей мере одна печатающая система выполнена с возможностью по меньшей мере одна печатающая система выполнена с возможностью нанесения жидкости в виде трехмерного рисунка капель или в виде множественных двухмерных рисунков капель, задающих одно или более изделий. В некоторых вариантах осуществления, рисунок содержит капли, расположенные на одинаковых интервалах в одном или более изделиях. В некоторых вариантах осуществления, этот рисунок содержит капли, расположенные на неравных интервалах в одном или более изделиях. В некоторых вариантах осуществления, этот рисунок содержит капли с разными интервалами в разных областях изделия. В некоторых вариантах осуществления, этот рисунок содержит капли с меньшими интервалами (то есть с более высокой плотностью печати) в области, образующей внешнюю часть изделия. В некоторых вариантах осуществления, этот рисунок содержит капли с большими интервалами (то есть с более низкой плотностью печати) в области, образующей внутреннюю часть изделия.

В некоторых вариантах осуществления, используется более одного изделия. В некоторых вариантах осуществления, используется более одной жидкости. В некоторых вариантах осуществления, жидкость содержит чистый растворитель, смесь растворителей, раствор, суспензию, коллоид, эмульсию, расплав или их комбинацию.

В некоторых вариантах осуществления, как печатающая головка, так и головка засыпки порошка являются неподвижными во время образования подвергнутого печати шагового слоя или являются неподвижными, как описано здесь в других отношениях.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему переноса засыпки, выполненную с возможностью переноса подвергнутых трехмерной печати засыпок, по одной или более за один раз, из системы формовки трехмерной печатью. В некоторых вариантах осуществления, система переноса засыпки, выполнена с возможностью переноса подвергнутых трехмерной печати засыпок в одну или более систем удаления жидкости и/или одну или более систем извлечения. В некоторых вариантах осуществления, упомянутая система переноса объединена с конвейерной системой, системой удаления жидкости или обеими.

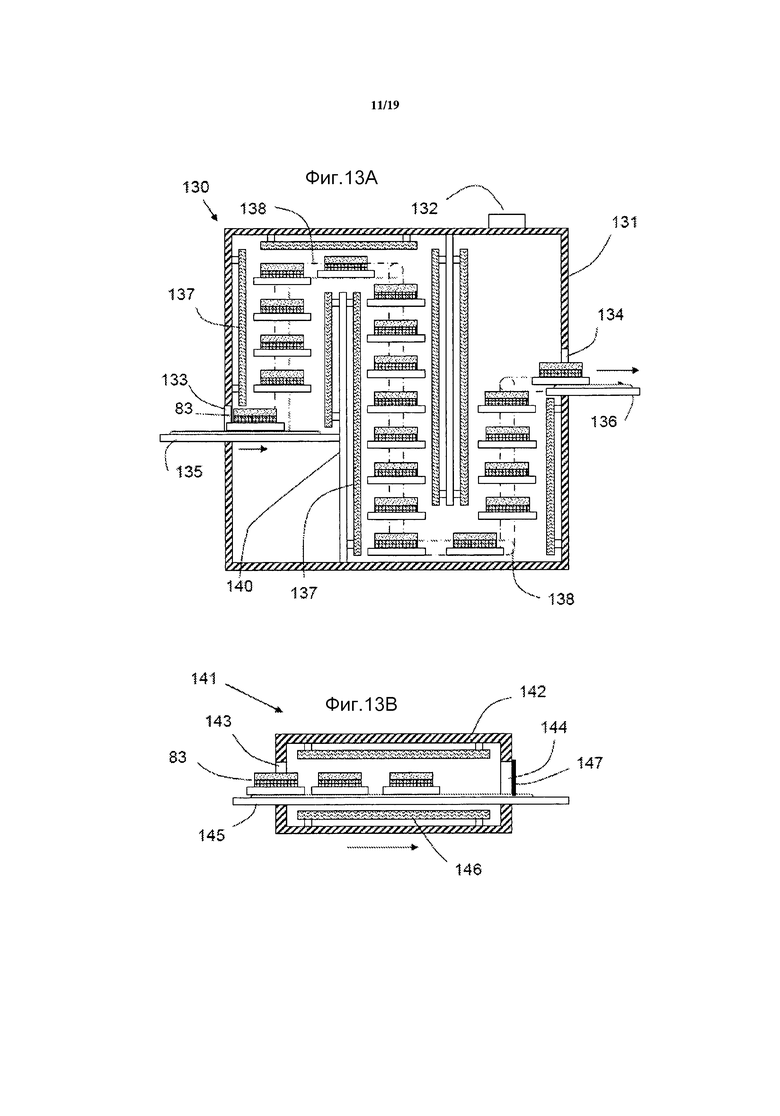

В некоторых вариантах осуществления, система удаления жидкости содержит по меньшей мере одно сушильное устройство. В некоторых вариантах осуществления, система удаления жидкости выполнена с возможностью обработки одновременно двух или более формовочных плит и их содержимого. В некоторых вариантах осуществления, система удаления жидкости выполнена с возможностью обработки одновременно двух или более подвергнутых печати засыпок. В некоторых вариантах осуществления, система удаления жидкости выполнена с возможностью обработки одновременно двух или более напечатанных изделий.

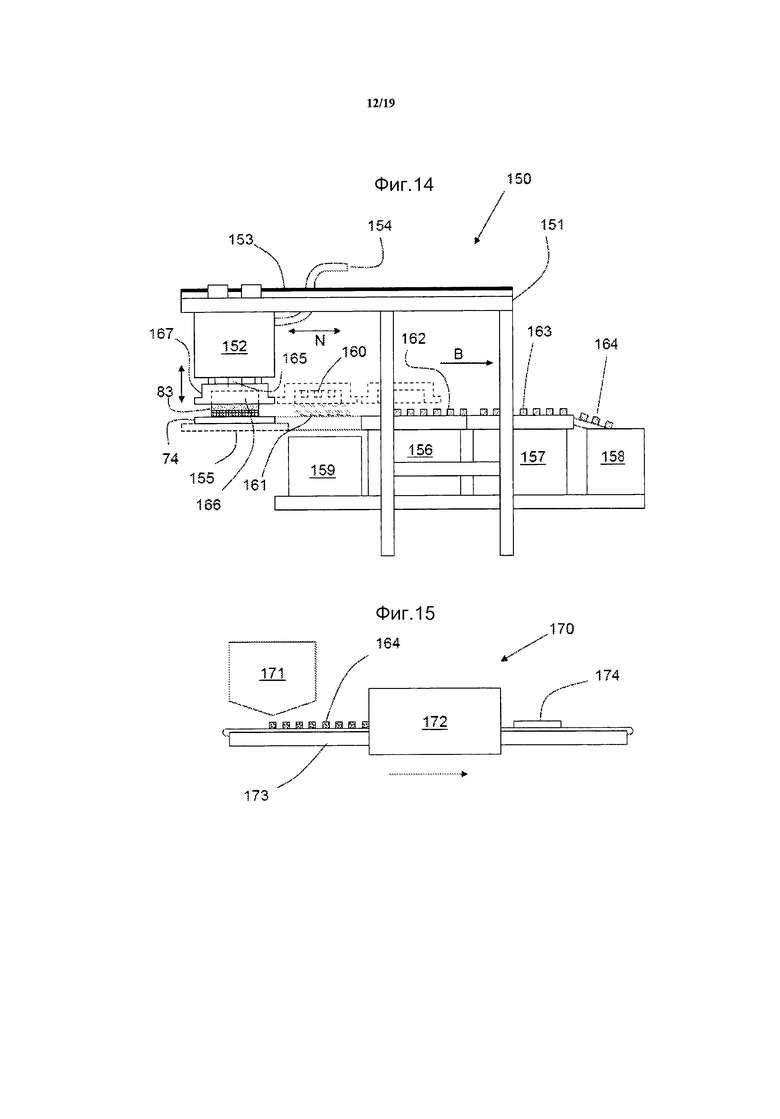

В некоторых вариантах осуществления, подвергнутая трехмерной печати порошковая засыпка содержит сыпучий (несклеенный) порошок и одно или более трехмерно напечатанных изделий перед извлечением напечатанного изделия (изделий) из сыпучего порошка. В некоторых вариантах осуществления, комплект оборудования содержит одну или более систем извлечения, выполненных с возможностью отделения сыпучего порошка от одного или более трехмерно напечатанных изделий. В некоторых вариантах осуществления, система извлечения обрабатывает подвергнутые печати засыпки, уже обработанные системой удаления жидкости. В некоторых вариантах осуществления, система извлечения содержит устройство сбора сыпучего порошка и устройство сбора трехмерно напечатанных изделий. В некоторых вариантах осуществления, система извлечения содержит вибрирующую или совершающую орбитальное движение поверхность, выполненную с возможностью приема подвергнутой трехмерной печати засыпки или трехмерно напечатанных изделий. В некоторых вариантах осуществления, система извлечения содержит вакуумный конвейер с ситом для отделения изделий от сыпучего порошка. Вибрирующая поверхность может быть перфорированной, неперфорированной, ребристой, гладкой или негладкой, для обеспечения отделения сыпучего порошка от напечатанных изделий.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему удаления пыли, выполненную с возможностью удаления сыпучих частиц из напечатанных изделий, которые были извлечены из подвергнутой печати порошковой засыпки. Система удаления пыли может содержать корпус, образующий область пылеудаления, одно или более воздушных сопел, которые направляют сжатый воздух в область пылеудаления, одну или более поверхностей или держателей в области пылеудаления для временного удерживания одного или более напечатанных изделий, очищаемых от пыли, и один или более выходов, через которые воздух и удаленные частицы выходят из корпуса или области пылеудаления.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему загрузки формовочной плиты, выполненную с возможностью помещения одной или более формовочных плит на регулируемую по высоте платформу (платформы) одного или более формовочных модулей.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит одну или более систем возврата порошка, выполненных с возможностью сбора порошка из одной или более систем упомянутого комплекта оборудования и возврата его в резервуар порошка. Система возврата может содержать одно или более устройств сбора сыпучего порошка и один или более каналов для передачи сыпучего порошка из одного или более собирающих устройств в резервуар порошка. Система возврата может дополнительно содержать: a) один или более перемешивателей порошка для перемешивания возвращенного сыпучего порошка с неиспользованным сыпучим порошком; b) одну или более систем перемещения порошка сжатым воздухом, которые способствуют перемещению сыпучего порошка из одного местоположения в другое; c) одну или более вакуумных систем перемещения порошка, которые способствуют перемещению сыпучего порошка из одного местоположения в другое; d) одну или более механических систем перемещения порошка, которые перемещают сыпучий порошок из одного местоположения в другое; e) одну или более ручных систем перемещения порошка, которые перемещают сыпучий порошок из одного местоположения в другое; или f) их комбинацию.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит систему управления, содержащую один или более компьютеризированных контроллеров, один или более компьютеров, и один или более интерфейсов пользователя для одного или более компьютеров. В некоторых вариантах осуществления, один или более компонентов комплекта оборудования выполнены с компьютерным управлением. В некоторых вариантах осуществления, один или более компонентов системы формовки трехмерной печатью выполнены с компьютерным управлением. В некоторых вариантах осуществления, конвейерная система, регулируемые по высоте платформы формовочных модулей, по меньшей мере одна система нанесения порошковых слоев и по меньшей мере одна печатающая система выполнены с компьютерным управлением. В некоторых вариантах осуществления, комплект оборудования выполнен с возможностью распределения слоев порошка и нанесения (печати) капель жидкости согласно заданному рисунку на слои согласно инструкциям, предоставленным компьютеризированным контроллером. В некоторых вариантах осуществления, заданный рисунок основан на одном или более файлах двухмерного изображения, содержащих пиксели. В некоторых вариантах осуществления, файлы двухмерного изображения выполнены так, что некоторые пиксели обозначают выдачу капель, а другие пиксели обозначают невыдачу капель. В некоторых вариантах осуществления, файлы двухмерного изображения включают в себя разные цвета пикселей для обозначения выдачи разных жидкостей, или невыдачи жидкости.

В некоторых вариантах осуществления, заданный рисунок для нанесения жидкости является одинаковым на каждом шаговом слое, является одинаковым на двух или более шаговых слоях, является разным на одном или более шаговых слоях, является разным на всех шаговых слоях, или является одинаковым для первой группы шаговых слоев и является одинаковым для второй группы шаговых слоев, но рисунок для первой группы отличается от рисунка для второй группы.

В некоторых вариантах осуществления, комплект оборудования дополнительно содержит одну или более рабочих поверхностей, столов, порталов, кожухов и/или платформ.

В изобретении также разработан комплект оборудования для трехмерной печати, содержащий:

a) систему формовки трехмерной печатью, содержащую:

конвейерную систему, выполненную с возможностью проведения множественных формовочных модулей и содержащую контроллер позиционирования и множественные зацепы формовочного модуля;

множественные формовочные модули, сцепленные с конвейерной системой, причем формовочные модули выполнены с возможностью приема и временного удерживания порошка из системы нанесения порошковых слоев, и причем формовочный модуль содержит платформу с пошаговой регулировкой высоты, необязательную формовочную плиту, расположенную над платформой, и одну или более боковых стенок, образующих полость, внутри которой могут быть расположены платформа и необязательная формовочная плита;

по меньшей мере одну формовочную станцию, содержащую: 1) по меньшей мере одну систему нанесения порошковых слоев, выполненную с возможностью образования шаговых слоев порошка в полости формовочных модулей и содержащую по меньшей мере одну головку засыпки порошка, по меньшей мере один распределитель порошка и по меньшей мере один резервуар порошка; и 2) по меньшей мере одну печатающую систему, выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка в формовочных модулях и содержащую по меньшей мере одну систему подачи жидкости и по меньшей мере одну печатающую головку, выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка в формовочном модуле;

причем конвейерная система выполнена с возможностью многократного перемещения множественных формовочных модулей из по меньшей мере одной системы нанесения порошковых слоев в по меньшей мере одну печатающую систему,

посредством чего система формовки трехмерной печатью образует подвергнутую трехмерной печати засыпку, содержащую одно или более трехмерно напечатанных изделий, и необязательно сыпучий (несклеенный или только частично склеенный) порошок, который не был подвергнут печати;

b) по меньшей мере одну систему извлечения, выполненную с возможностью отделения сыпучего порошка от одного или более трехмерно напечатанных изделий в подвергнутой трехмерной печати засыпке; и

c) необязательно, по меньшей мере одну систему удаления жидкости, выполненную с возможностью удаления жидкости из одного или более шаговых слоев порошка, на которые была нанесена жидкость, и/или из подвергнутой трехмерной печати засыпки, причем система удаления жидкости выполнена с возможностью обработки одновременно двух или более формовочных модулей.

Некоторые варианты осуществления изобретения включают в себя те, в которых: 1) присутствует по меньшей мере одна система удаления жидкости; 2) комплект оборудования дополнительно содержит по меньшей мере одну упаковочную систему, выполненную с возможностью упаковки одного или более трехмерно напечатанных изделий; 3) конвейерная система выполнена с возможностью многократного перемещения множественных формовочных модулей из по меньшей мере одной системы нанесения порошковых слоев в по меньшей мере одну печатающую систему, линейно, а не радиально, таким образом, способствуя печати на основе Декартовых координат, а не печати на основе радиальных (полярных) координат; 4) комплект оборудования дополнительно содержит систему возврата порошка для возврата и необязательно повторного использования не подвергнутого печати порошка; 5) комплект оборудования дополнительно содержит обнаружитель жидкости; 6) обнаружитель жидкости обнаруживает наличие жидкости в одном или более подвергнутых печати шаговых слоях и/или в одном или более напечатанных изделиях; 7) комплект оборудования дополнительно содержит систему обследования; 8) система обследования представляет собой систему обследования подвергнутого печати порошка, которая определяет целостность печати в одном или более подвергнутых печати шаговых слоях и/или в одном или более напечатанных изделиях и/или определяет, правильно ли порошок нанесен в одном или более шаговых слоях; 9) определение целостности печати содержит по меньшей мере одно из определения, правильно ли жидкость нанесена на один или более шаговых слоев согласно одному или более заданным рисункам, и/или определения, правильно ли жидкость нанесена на один или более шаговых слоев согласно заданному количеству; 10) система обследования представляет собой систему обследования напечатанного изделия, которая определяет, имеют ли одно или более напечатанных изделий правильные размер, форму, вес, внешний вид, плотность, содержимое и/или цвет; 11) система обследования представляет собой систему обследования нанесения жидкости, которая отслеживает капли жидкости, наносимые печатающей головкой на порошок; 12) система обследования содержит одну или более камер; и/или 13) камера выбирается независимо в каждом случае из группы, состоящей из камеры видимого диапазона оптического спектра, камеры ультрафиолетового диапазона оптического спектра, камеры ближнего инфракрасного диапазона оптического спектра, камеры рентгеновского диапазона спектра и камеры инфракрасного диапазона оптического спектра.

Изобретение включает в себя все комбинации вариантов осуществления, подвариантов осуществления и аспектов, описанных в настоящем документе. Соответственно, изобретение включает в себя варианты осуществления и аспекты, конкретно описанные, широко описанные или узко описанные в этом документе, а также их комбинации и подкомбинации отдельных элементов упомянутых вариантов осуществления и аспектов.

Другие признаки, преимущества и варианты осуществления изобретения будут понятны специалистам в данной области техники из последующего описания, сопровождаемого примерами.

Краткое описание чертежей

Последующие чертежи являются частью настоящего описания и описывают иллюстративные варианты осуществления заявленного изобретения. Эти чертежи не обязательно выполнены в масштабе и направлены на иллюстрирование общих принципов изобретения, как описано далее в этом документе. Несмотря на то, что конкретные варианты осуществления описаны ниже с конкретной ссылкой на прилагаемые чертежи, другие варианты осуществления возможны без отхода от сущности и объема настоящего изобретения. Специалист в данной области техники, из прочтения этих чертежей и настоящего описания, может осуществить изобретение без излишних экспериментальных работ.

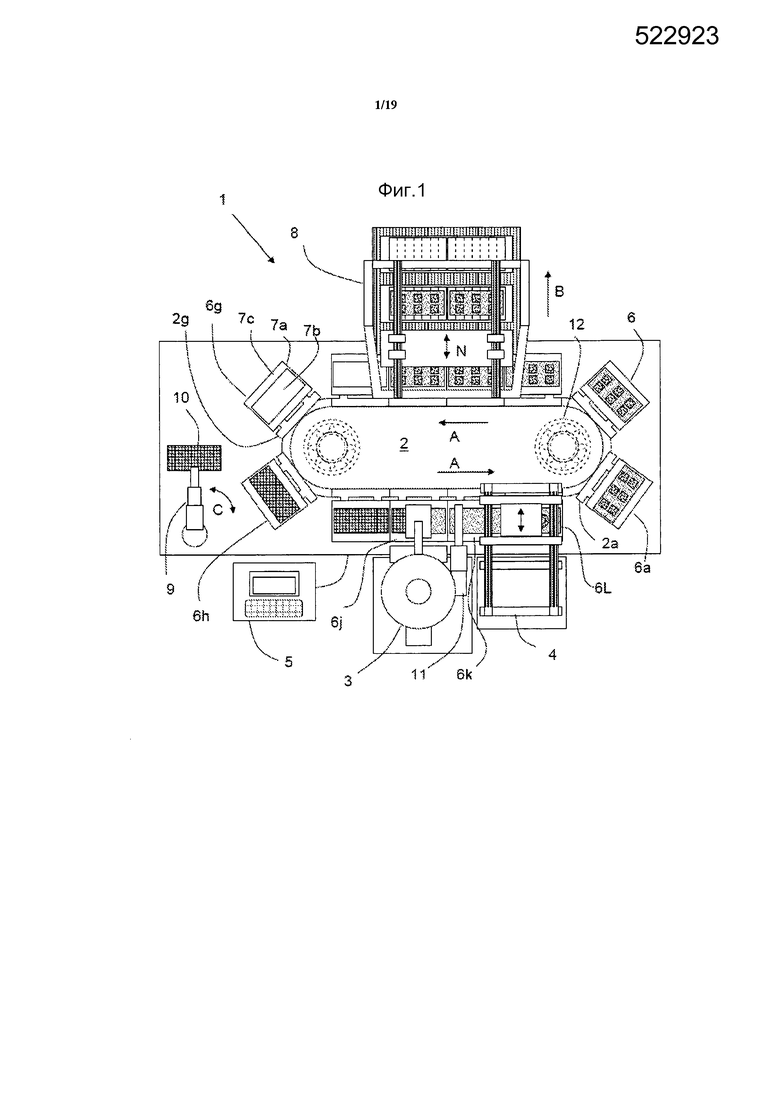

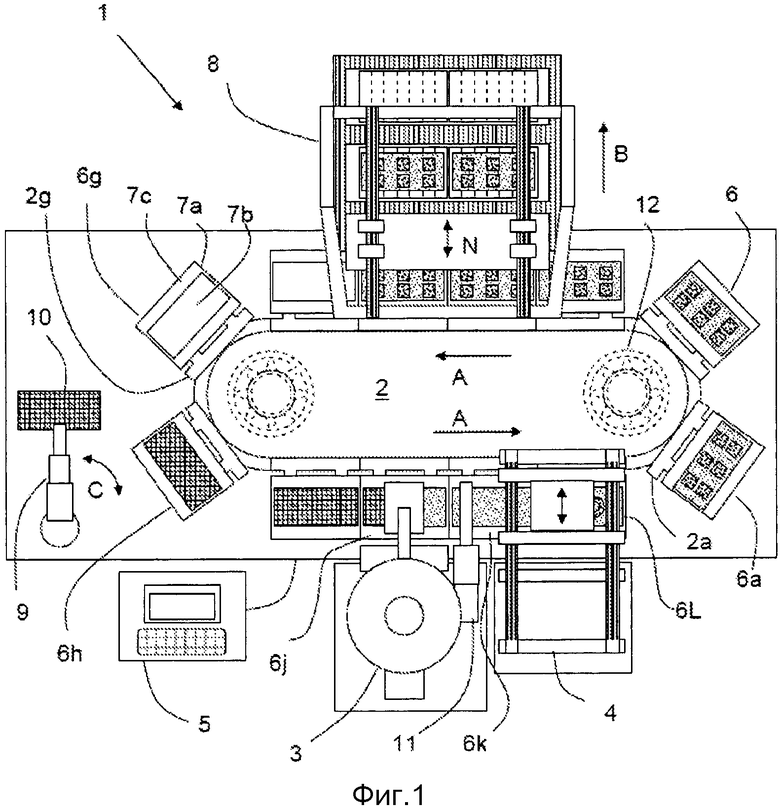

На Фиг. 1 показан вид сверху в плане иллюстративной схемы комплекта оборудования для трехмерной печати изобретения.

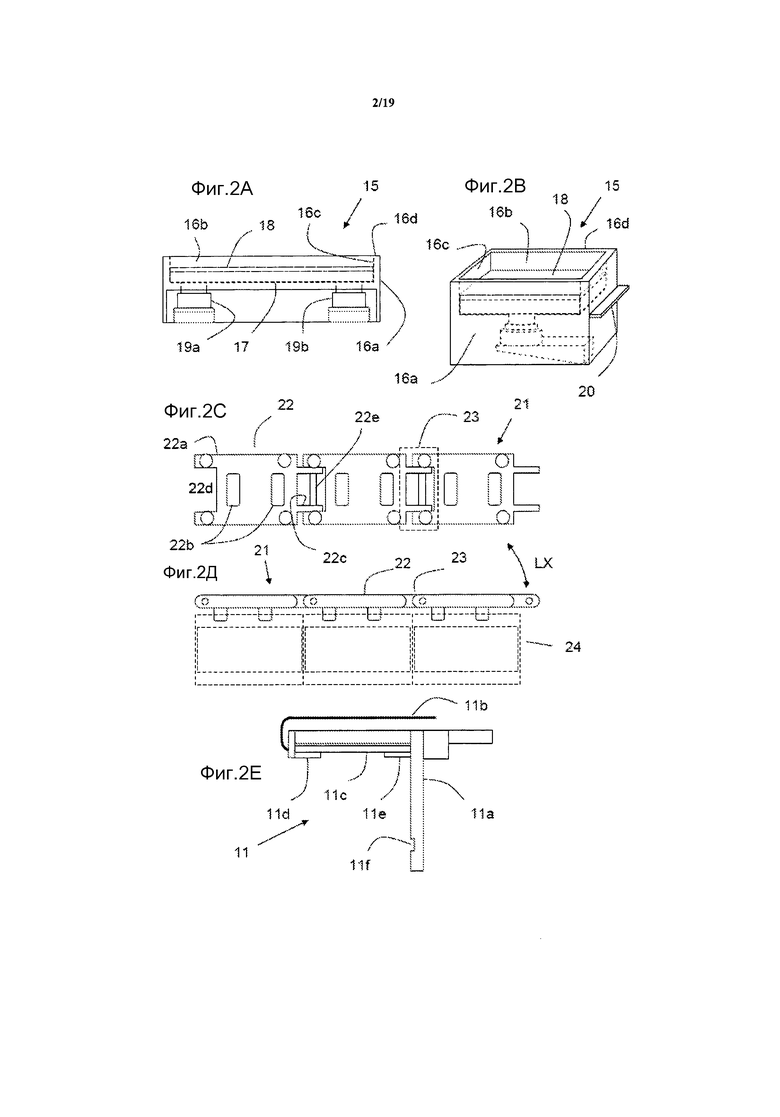

На Фиг. 2A показан вид спереди в вертикальной проекции иллюстративного формовочного модуля согласно изобретению.

На Фиг. 2B показан частичный вид сбоку в перспективе формовочного модуля Фиг. 2A.

На Фиг. 2C показан вид спереди в вертикальной проекции трех сегментов сегментной или модульной конвейерной системы.

На Фиг. 2D показан вид сверху в плане трех сегментов с Фиг. 2C.

На Фиг. 2E показан вид сбоку в вертикальной проекции необязательного иллюстративного аспиратора.

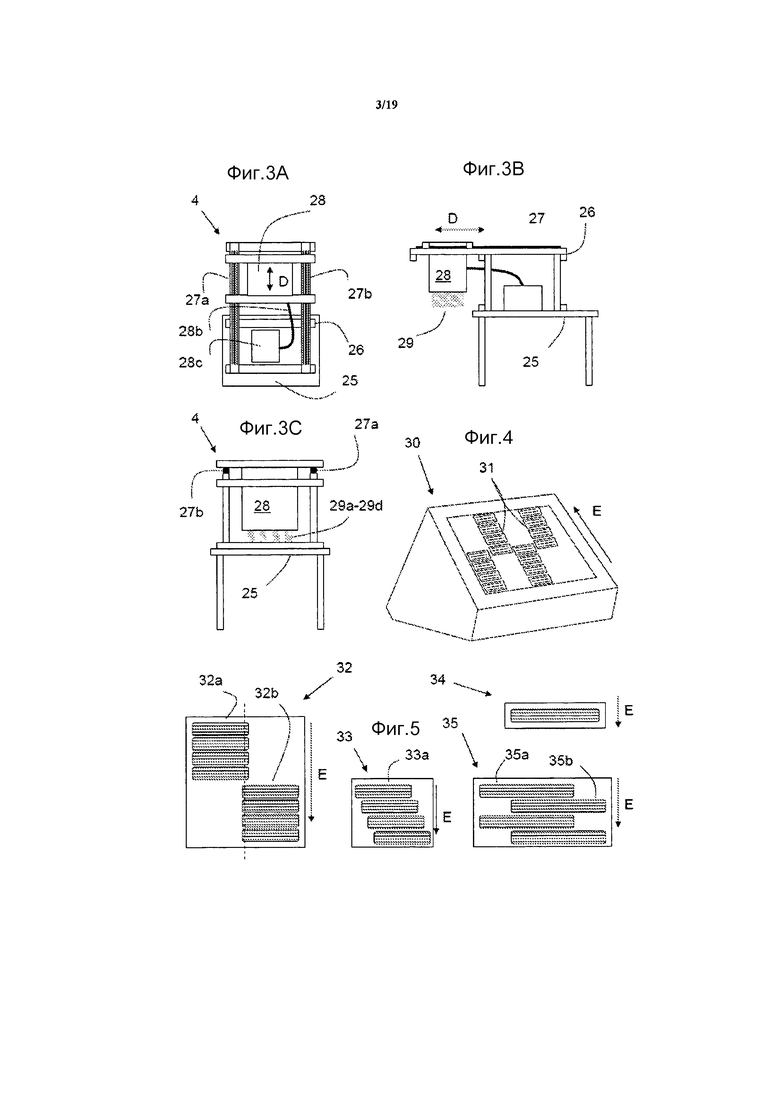

На Фиг. 3A показан вид сверху в плане иллюстративной печатающей системы изобретения.

На Фиг. 3B показан вид сбоку в вертикальной проекции иллюстративной печатающей системы с Фиг. 3A.

На Фиг. 3C показан вид спереди в вертикальной проекции иллюстративной печатающей системы с Фиг. 3A.

На Фиг. 4 показан вид снизу в перспективе иллюстративной схемы печатающих модулей в печатающей головке печатающей системы.

На Фиг. 5 показаны виды снизу в плане альтернативных иллюстративных схем для печатающих модулей в разных печатающих головках.

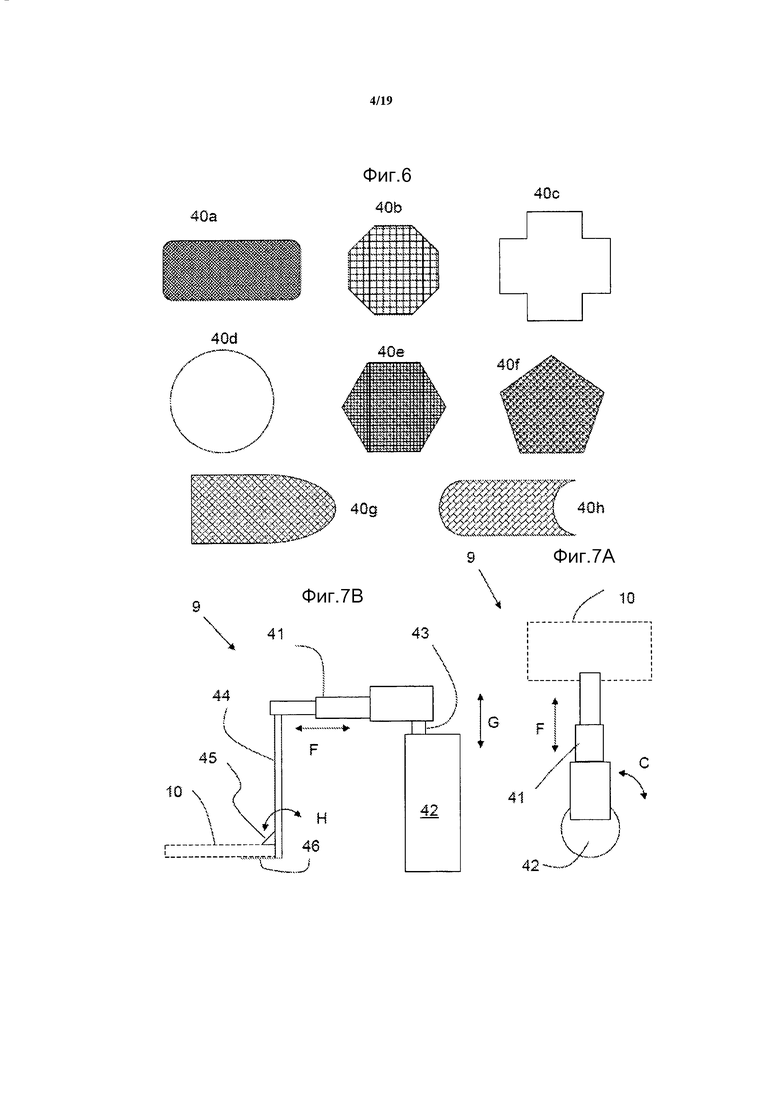

На Фиг. 6 показаны альтернативные иллюстративные формы формовочных плит изобретения.

На Фиг. 7A показан вид сверху в плане иллюстративной системы загрузки формовочной плиты изобретения.

На Фиг. 7B показан вид сбоку в вертикальной проекции иллюстративной системы загрузки формовочной плиты с Фиг. 7A.

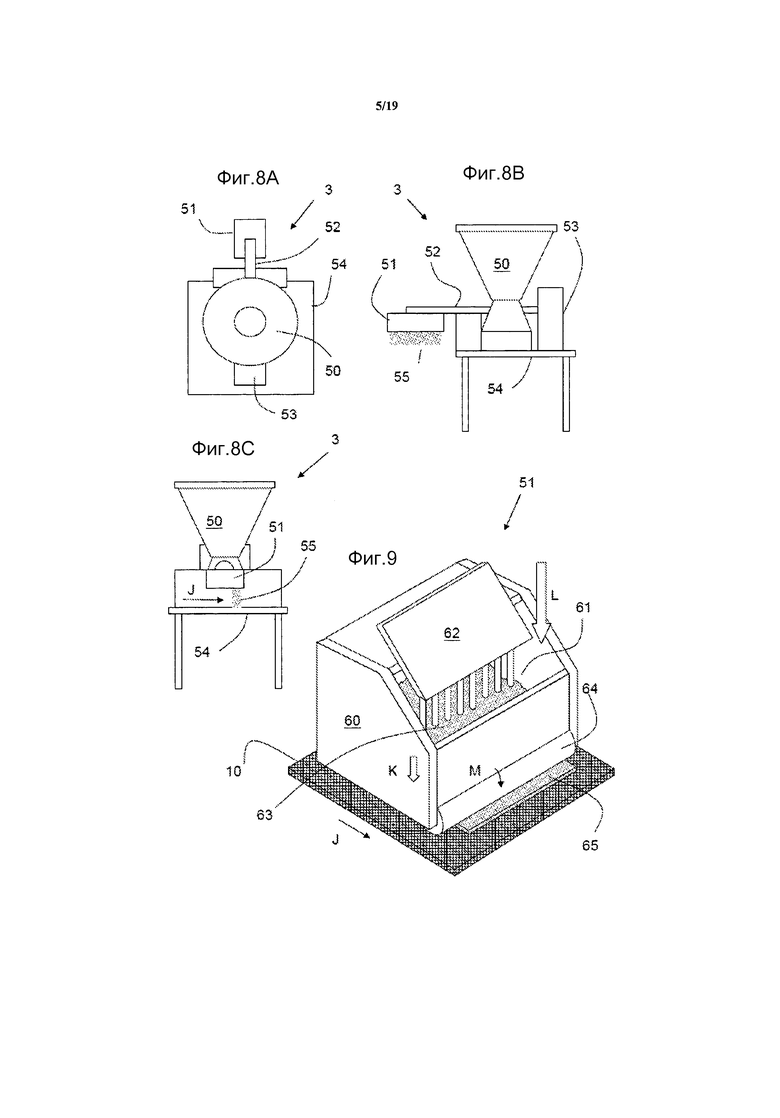

На Фиг. 8A показан вид сверху в плане иллюстративной системы нанесения порошковых слоев изобретения.

На Фиг. 8B показан вид сбоку в вертикальной проекции иллюстративной системы нанесения порошковых слоев с Фиг. 8A.

На Фиг. 8C показан вид спереди в вертикальной проекции иллюстративной системы нанесения порошковых слоев с Фиг. 8A.

На Фиг. 9 показан вид в перспективе иллюстративной головки засыпки порошка изобретения.

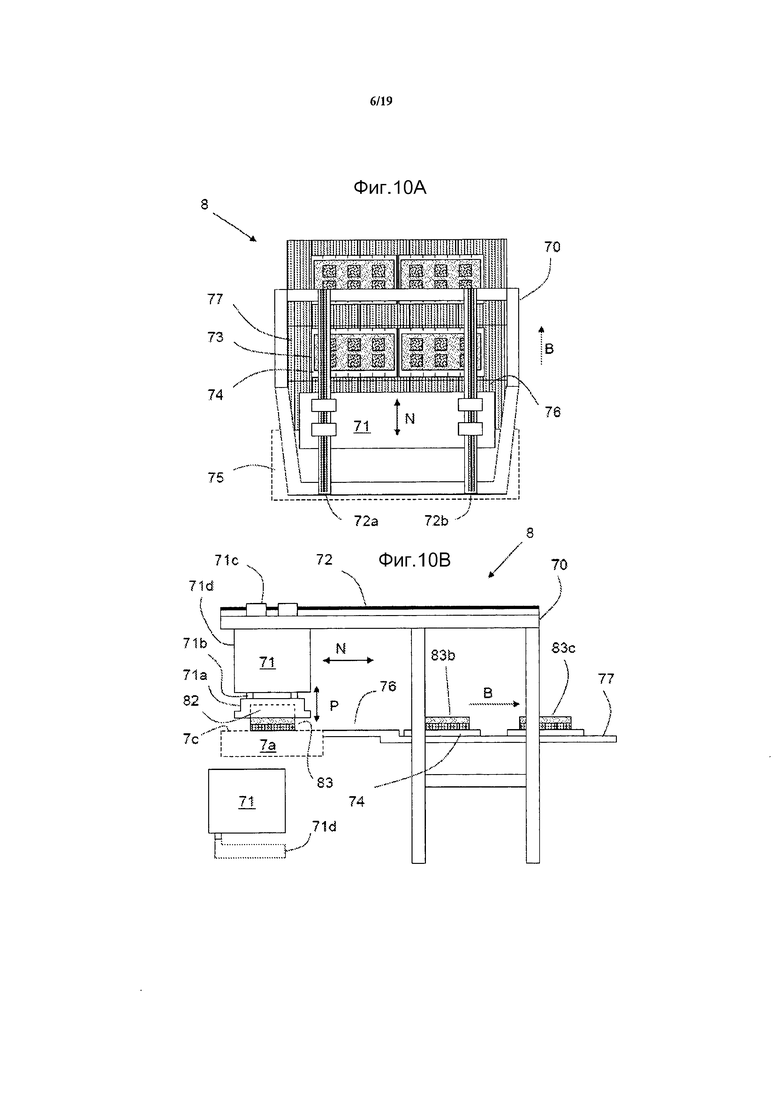

На Фиг. 10A показан вид сверху в плане иллюстративной системы переноса засыпки изобретения.

На Фиг. 10B показан вид сбоку в вертикальной проекции иллюстративной системы переноса засыпки с Фиг. 10A.

На Фиг. 10C показан частичный вид сверху в плане альтернативной иллюстративной системы переноса засыпки.

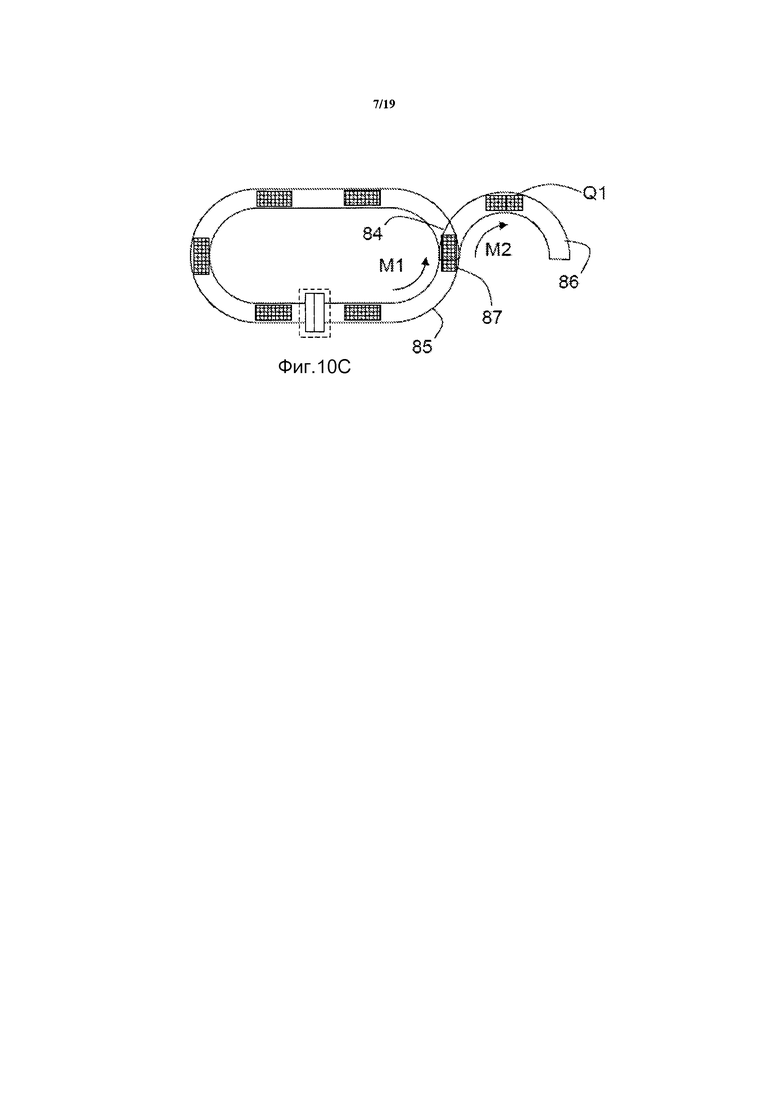

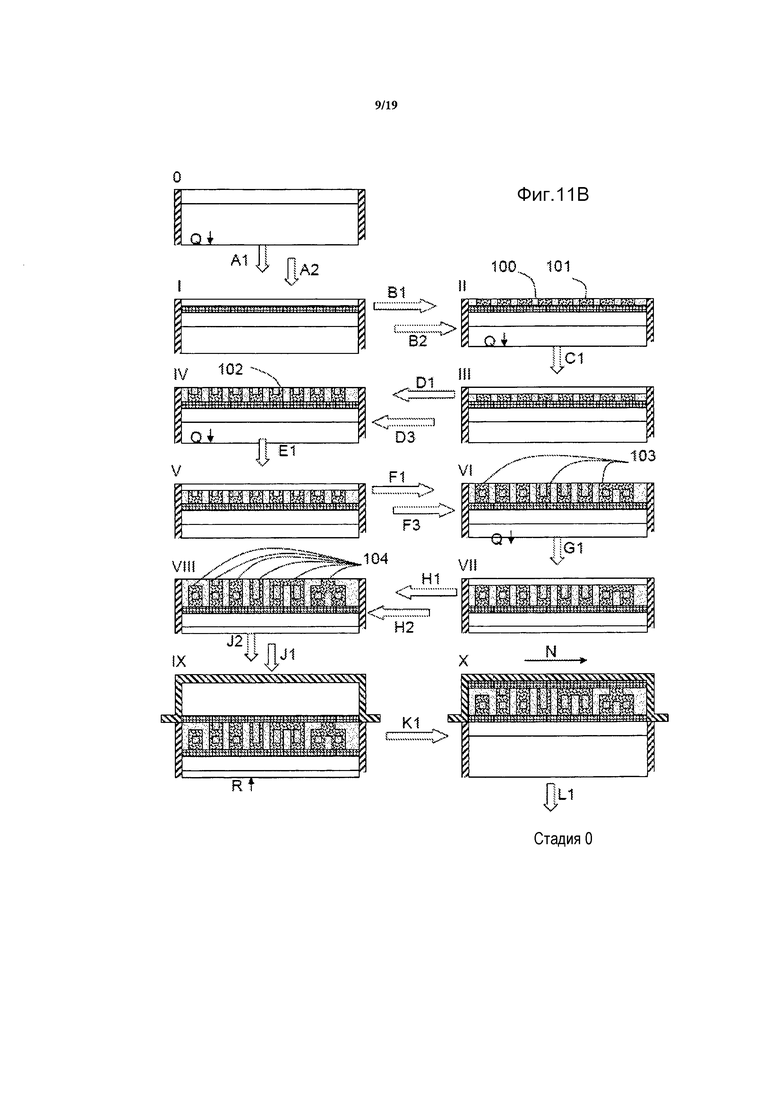

На Фиг. 11A-11B показаны виды сбоку в частичном разрезе в вертикальной проекции альтернативных вариантов осуществления иллюстративных процессов трехмерной печати в формовочном модуле согласно изобретению.

На Фиг. 12A-12D показаны виды сверху в плане иллюстративных схем системы формовки трехмерной печатью согласно изобретению.

На Фиг. 12E показан вид сбоку в вертикальной проекции иллюстративной схемы системы формовки трехмерной печатью согласно изобретению.

На Фиг. 13A показан вид сбоку в частичном разрезе в вертикальной проекции иллюстративного сушильного устройства или системы удаления текучей среды согласно изобретению.

На Фиг. 13B показан вид сбоку в частичном разрезе в вертикальной проекции альтернативного иллюстративного сушильного устройства или системы удаления текучей среды согласно изобретению.

На Фиг. 14 показан вид сбоку в вертикальной проекции иллюстративной системы извлечения согласно изобретению.

На Фиг. 15 показан вид сбоку в вертикальной проекции иллюстративной упаковочной системы согласно изобретению.

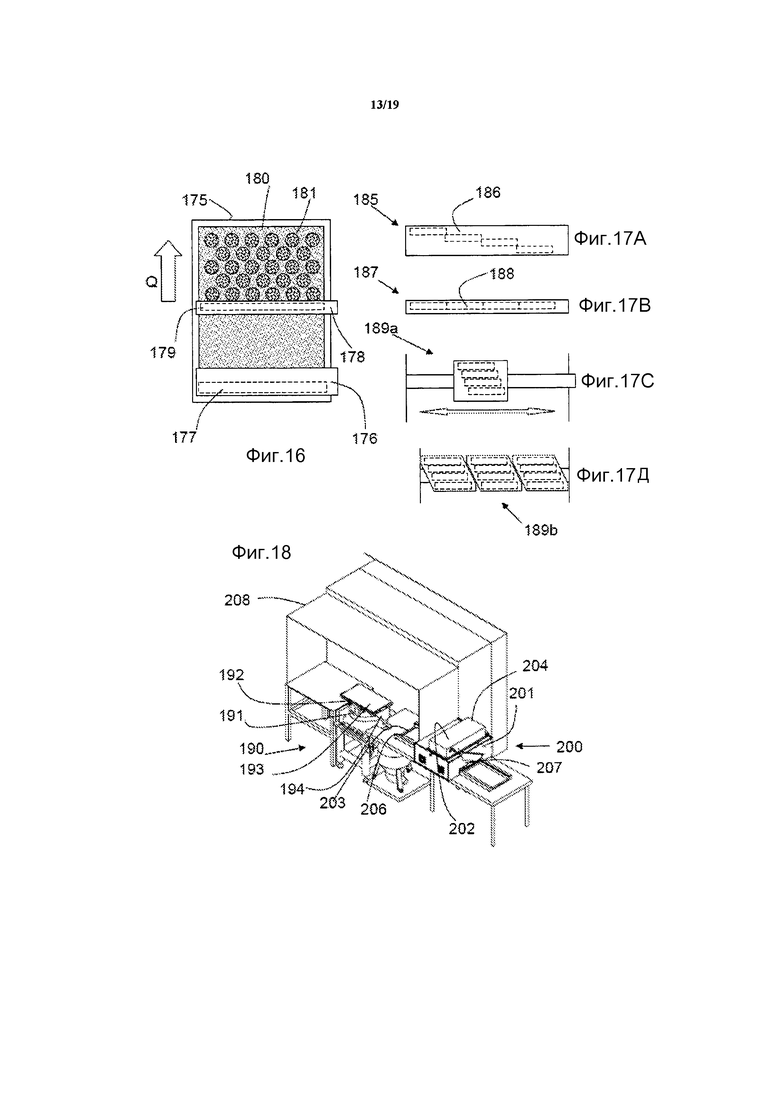

На Фиг. 16 показан частичный вид сверху в плане иллюстративной формовочной станции, содержащей систему нанесения порошковых слоев и печатающую головку.

На Фиг. 17A-17D показаны виды сверху в плане различных вариантов осуществления печатающей головки и их расположений.

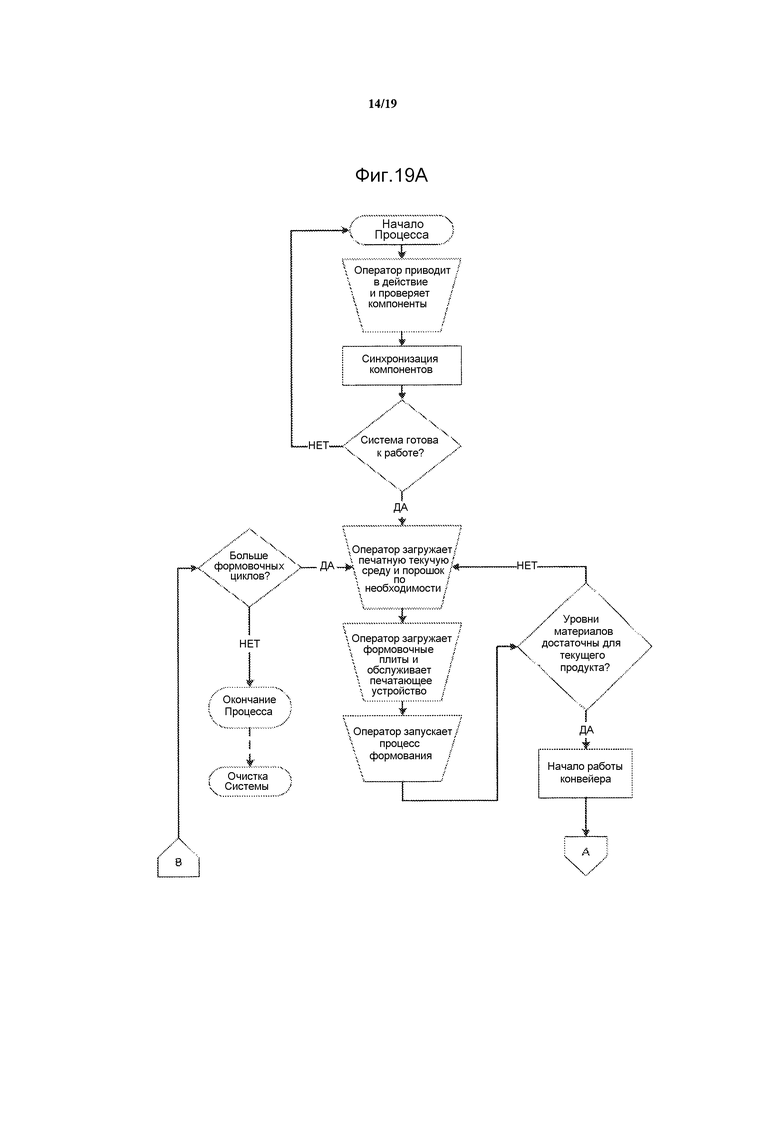

На Фиг. 18 показан вид в перспективе комбинации системы извлечения и комплекта пылеудалителя или системы удаления пыли.

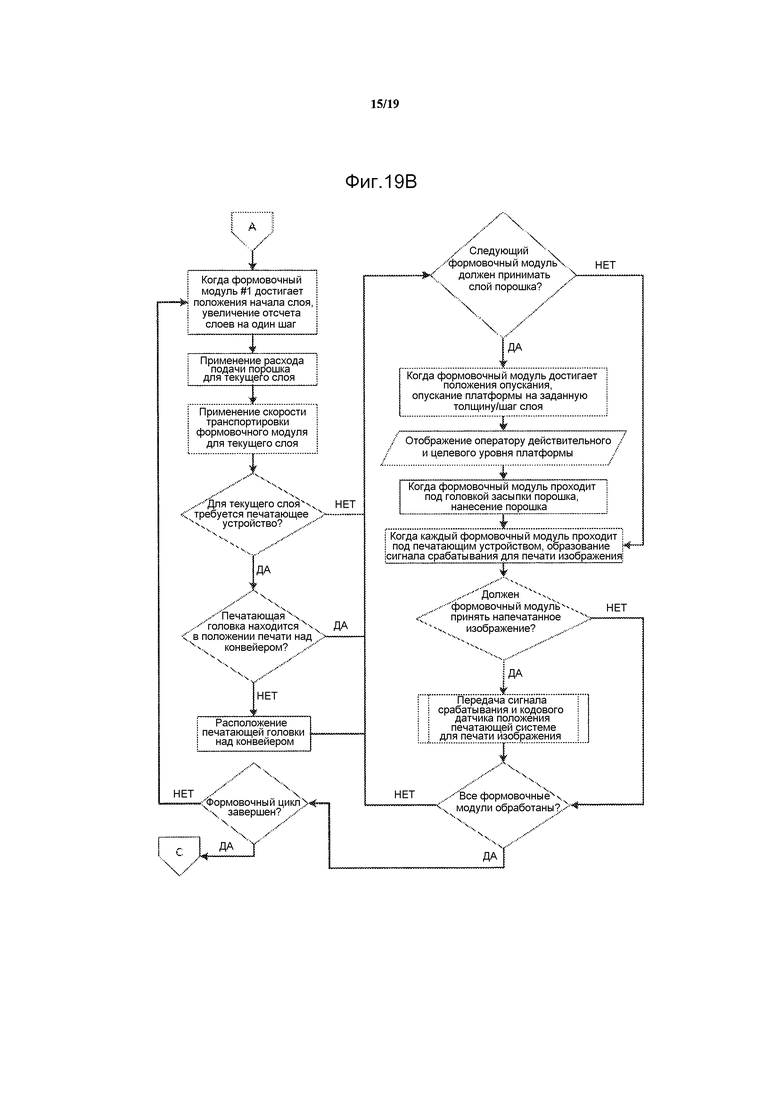

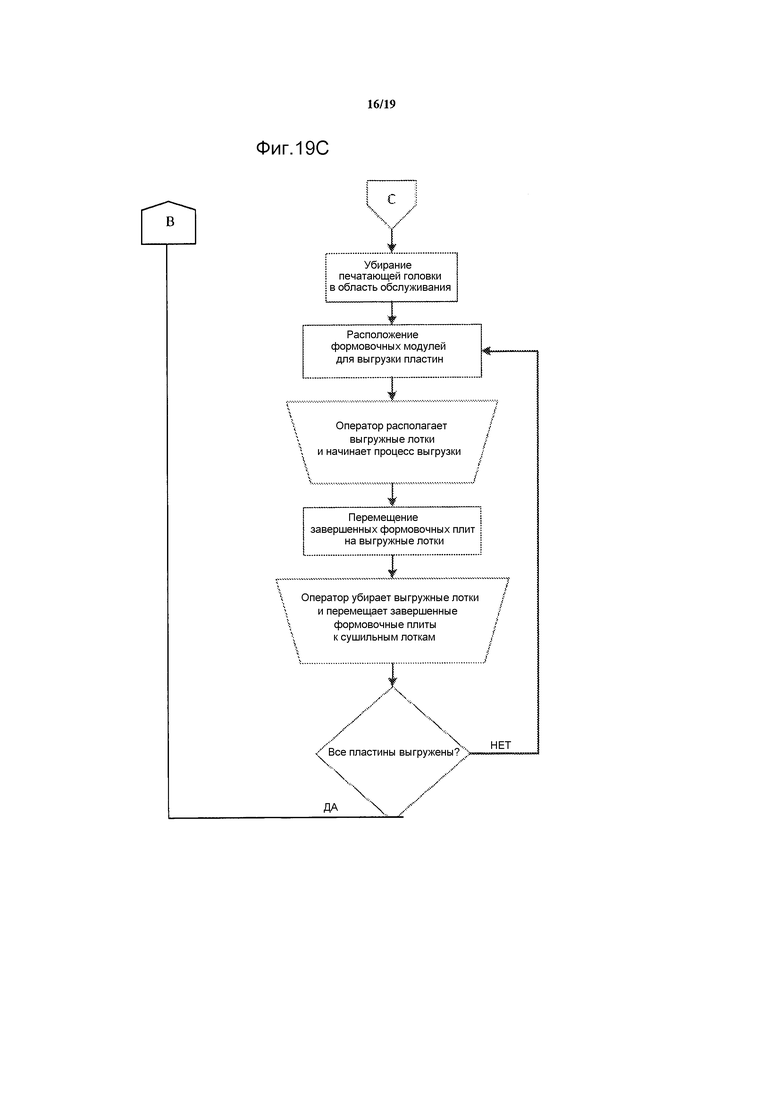

На Фиг. 19A-19C вместе показана иллюстративная логическая последовательность операций комплекта оборудования изобретения. Фиг. 19A продолжается на Фиг. 19B, которая продолжается на Фиг. 19C, которая обращается обратно к Фиг. 19A.

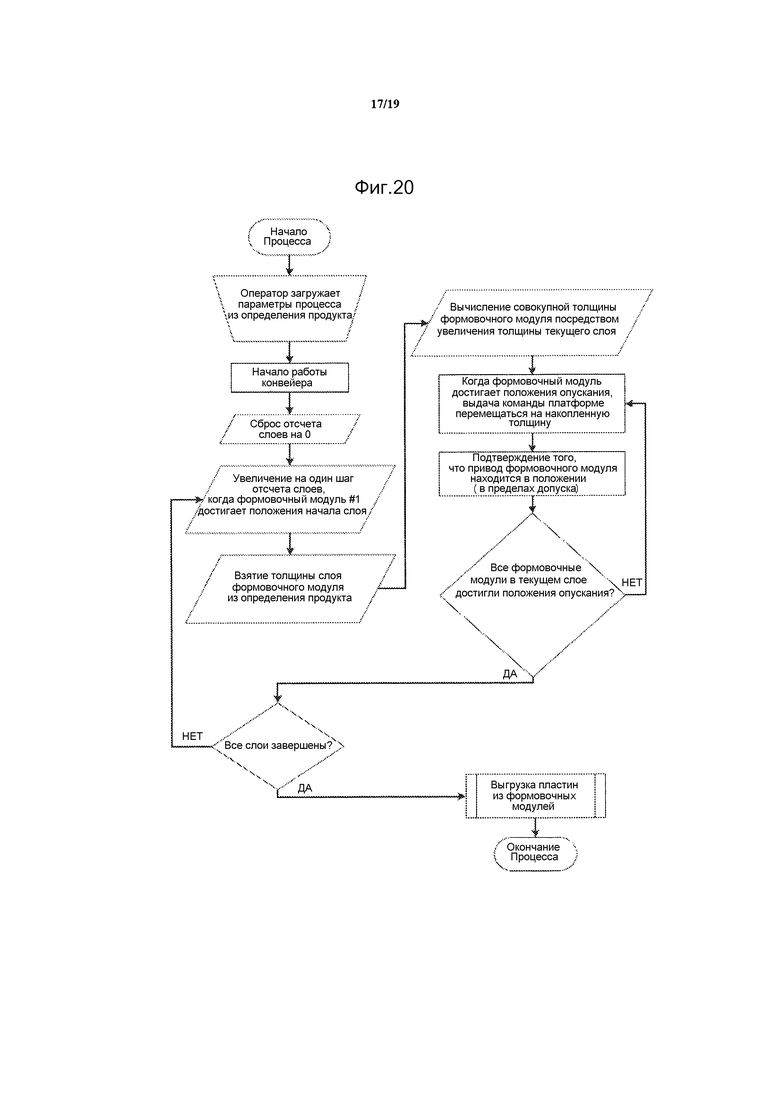

На Фиг. 20 показана иллюстративная логическая последовательность операций системы нанесения порошковых слоев.

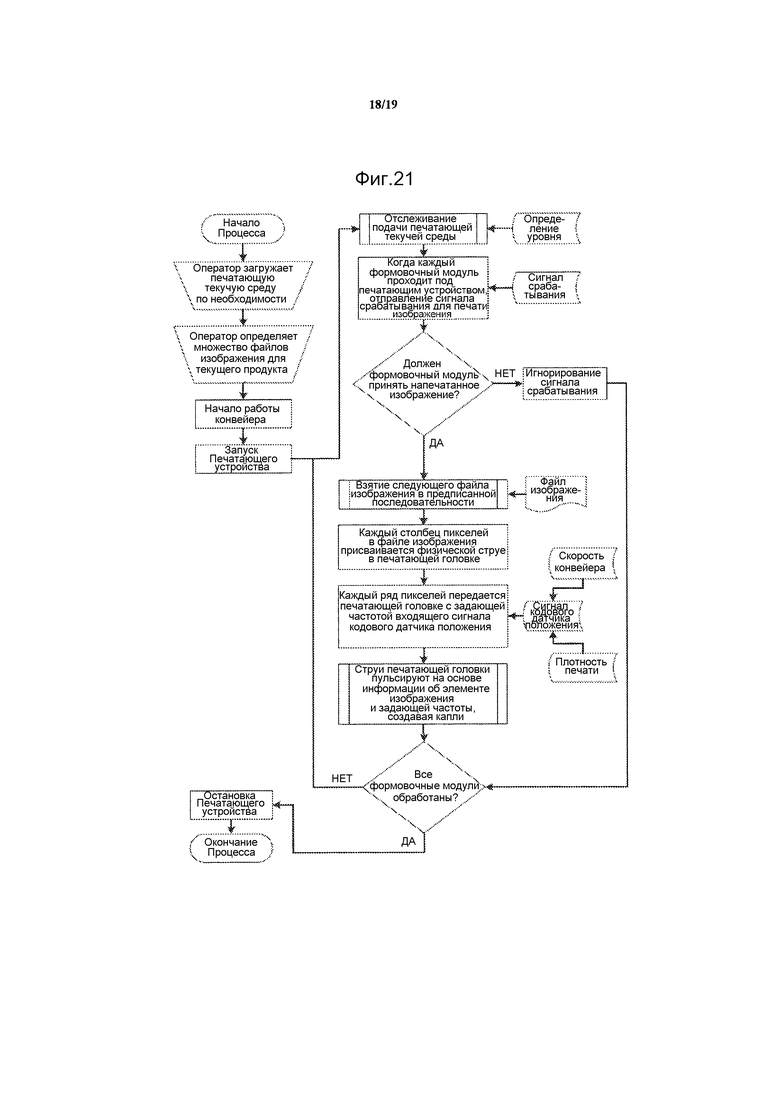

На Фиг. 21 показана иллюстративная логическая последовательность операций печатающей системы.

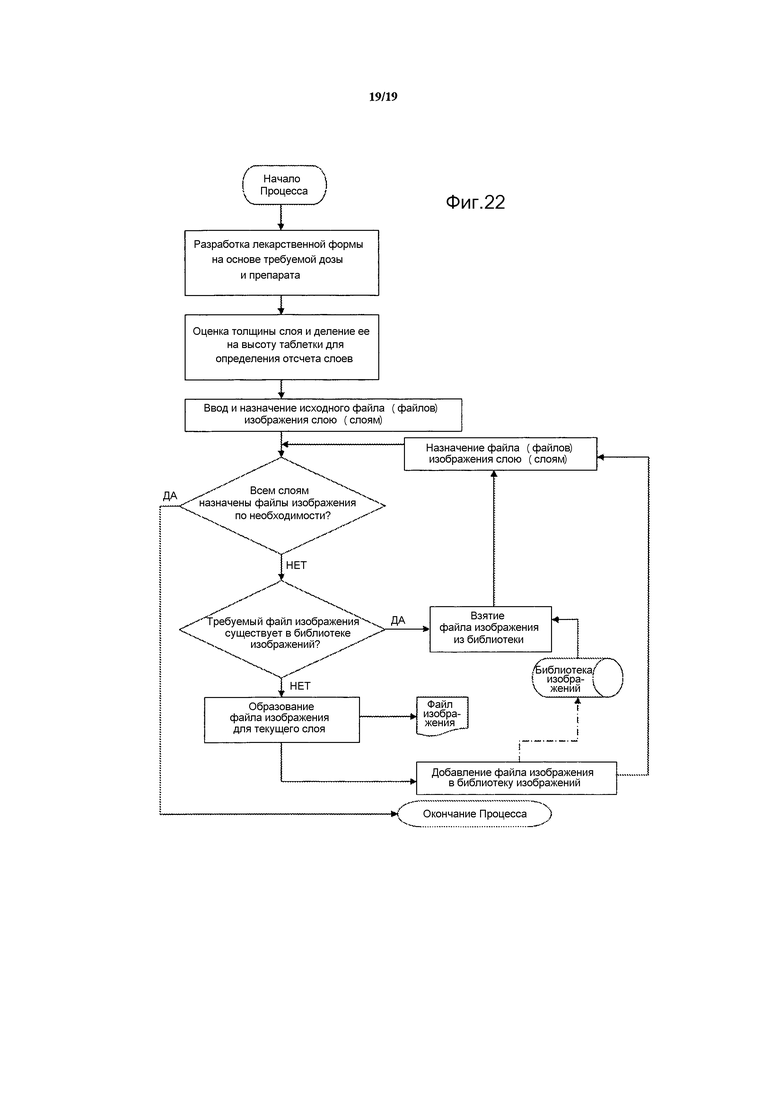

На Фиг. 22 показана иллюстративная логическая последовательность разработки лекарственной формы.

Подробное описание настоящего изобретения

В изобретении разработаны комплект оборудования и система, используемые для изготовления изделий посредством процесса трехмерной печати. Комплект и система подходят для мелкосерийного, среднесерийного и крупносерийного изготовления изделий. Процесс трехмерной печати содержит образование шагового слоя порошка на поверхности и последующее печатание/нанесение жидкости на слой, затем повторение этапов образования и выполнения печати достаточное количество раз для образования подвергнутой печати засыпки, содержащей одно или более предполагаемых трехмерно напечатанных изделий и сыпучий порошок. Любая избыточная/нежелательная жидкость, остающаяся в изделии (изделиях), удаляется, и сыпучий порошок отделяется от изделия, которое затем собирается.

В целом, комплект оборудования или система для трехмерной печати содержит различные подсистемы, включающие в себя одну или более систем формовки трехмерной печатью, одну или более систем извлечения, и необязательно одну или более систем удаления жидкости. Комплект оборудования может содержать одну или более систем формовки трехмерной печатью, одну или более систем извлечения, одну или более систем удаления жидкости и необязательно одну или более других систем. В некоторых вариантах осуществления, комплект оборудования дополнительно содержи одну или более (под)систем, выбранных из одной или более систем загрузки формовочной плиты, одной или более систем возврата порошка, одной или более систем управления, одной или более систем позиционирования формовочного модуля или конвейера, одного или более двигателей приведения конвейера, одной или более систем переноса засыпки, или комбинации этих систем.

В контексте настоящего документа, "система формовки трехмерной печатью" в целом содержит конвейерную систему, множественные формовочные модули, по меньшей мере одну формовочную станцию, и необязательно один или более других компонентов. Функция системы формовки трехмерной печатью заключается в образовании одного или более трехмерно напечатанных изделий из многослойной засыпки порошка в формовочном модуле. Множественные формовочные модули сцеплены с конвейерной системой, которая выполнена с возможностью передачи формовочных модулей вдоль заданного маршрута, который проходит через одну или более формовочных станций. Формовочный модуль передается к системе нанесения порошковых слоев, и шаговый слой порошка образуется на верхней поверхности полости формовочного модуля. Затем формовочный модуль передается к печатающей системе, и жидкость наносится на шаговый слой порошка согласно заданному рисунку, посредством этого образуя частично или полностью склеенный слой порошка (подвергнутый печати шаговый слой). Этапы передачи формовочного модуля, образования шагового слоя порошка и нанесения жидкости на слой рассматриваются как один проход формовки процесса. Проходы формовки повторяются в формовочных модулях так, что подвергнутый печати шаговый слой с одного прохода приклеивается к подвергнутому печати шаговому слою с предшествующего или последующего прохода. Проходы формовки повторяются в формовочных модулях достаточное количество раз для образования подвергнутой трехмерной печати засыпки, содержащей одно или более трехмерно напечатанных изделий и сыпучий порошок, причем трехмерно напечатанное изделие содержит по меньшей мере два подвергнутых печати шаговых слоя. Жидкость, нанесенная на рисунок, может достаточно или недостаточно высохнуть в условиях окружающей среды между проходами формовки; следовательно, между проходами формовки может быть добавлен этап удаления жидкости. Если, тем не менее, жидкость высыхает недостаточно между проходами формовки, то необязательный этап удаления жидкости может быть выполнен после завершения всех проходов формовки, то есть после завершения формовочного цикла, для предполагаемого трехмерно напечатанного изделия.

Конвейерная система выполнена с возможностью проведения формовочных модулей через заданный курс/маршрут во время проходов формовки и между ними. Может быть использована, по существу, любая система, используемая для перемещения твердых материалов из первого положения во второе положение и обратно в первое положение. В некоторых вариантах осуществления, конвейерная система представляет собой циклическую, линейную или качающуюся конвейерную систему. В некоторых вариантах осуществления, циклическая конвейерная система проводит формовочные модули из первого положения во второе положение и обратно в первое положение. В некоторых вариантах осуществления, конвейерная система представляет собой циклическую или итеративную конвейерную систему, которая проводит формовочные модули два или более раз через одну и ту же формовочную станцию (станции). В некоторых вариантах осуществления, линейная конвейерная система проводит формовочные модули от первой формовочной станции ко второй формовочной станции и необязательно к одной или более другим формовочным станциям. В некоторых вариантах осуществления, качающаяся система проводит один или более формовочных модулей через по меньшей мере одну формовочную станцию в первом направлении и затем проводит один или более формовочных модулей по меньшей мере через одну формовочную станцию в противоположном направлении.

На Фиг. 1 показан вид сверху в плане иллюстративный комплект (1) оборудования для трехмерной печати, содержащий конвейер (2), выполненный с возможностью проведения множественных формовочных модулей (6), сцепленных с конвейерной системой, по заданному маршруту через формовочные области в одной или более формовочных станциях, соответственно, содержащий: a) по меньшей мере одну систему (3) нанесения порошковых слоев выполненную с возможностью образования шаговых слоев порошка в формовочных модулях; и b) по меньшей мере одну печатающую систему (4), выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка в формовочных модулях. Формовочные модули выполнены с возможностью приема и временного удерживания порошка из системы нанесения порошковых слоев. В показанной циклической системе, конвейерная система представляет собой систему замкнутого цикла, которая многократно транспортирует/циклично перемещает формовочные модули по меньшей мере от одной системы нанесения порошковых слоев по меньшей мере к одной печатающей системе для образования подвергнутой трехмерной печати засыпки, содержащей одно или более трехмерно напечатанных изделий, в формовочных модулях. Иллюстративная конвейерная система (2) содержит по меньшей мере один привод (12) и множественные конвейерные модули (2a), посредством этого образуя сегментную или модульную конвейерную систему. Конвейерный модуль сцеплен с соответствующим формовочным модулем и передается по заданному маршруту в направлении Стрелки A.

Комплект оборудования на Фиг. 1 показан в состоянии окончания трехмерной печати первой партии трехмерных изделий и начала трехмерной печати второй партии трехмерных изделий. Подвергнутая трехмерной печати засыпка с первого конца первого формовочного цикла находится в формовочном модуле (6a), и начало второй партии начинается с подвергнутого печати шагового слоя в формовочном модуле (6L). Формовочный модуль (6a) включает в себя шесть трехмерных изделий в подвергнутой печати засыпке из порошка. По мере того как формовочные модули (6, 6a-6L) передаются по заданному курсу, они проходят через систему (8) переноса засыпки, которая переносит формовочные плиты, содержащие подвергнутые трехмерной печати засыпки, по одной или более за один раз, из системы формовки трехмерной печатью. Формовочный модуль содержит тело (7a) и верхнюю поверхность (7c), имеющую полость, в которой расположена регулируемая по высоте формовочная платформа (7b). Пустой формовочный модуль (6g) необязательно принимает формовочную плиту (10), когда он проходит через область загрузки формовочной плиты необязательной системы (9) загрузки формовочной плиты. Теперь формовочный модуль (6h) готов принять порошок. Формовочные модули проходят по меньшей мере через одну формовочную станцию, содержащую по меньшей мере одну систему (3) нанесения порошковых слоев и по меньшей мере одну печатающую систему (4).

Формовочный модуль (6j) показан проходящим через область выдачи порошка системы (3) нанесения порошковых слоев. Формовочный модуль (6k) показан между системой (3) нанесения порошковых слоев и печатающей системой (4) и в области возврата необязательной системы (11) возврата порошка, которая подбирает сыпучий порошок с верхней поверхности формовочных модулей. Формовочный модуль (6L), который является первым формовочным модулем следующего прохода формовки, показан проходящим через область выполнения печати печатающей системы (4). Система управления, содержащая по меньшей мере один или более компьютеров и один или более интерфейсов (5) пользователя, может быть использована для управления работой и интеграции (координации) работы различных компонентов и систем комплекта (1) оборудования. В некоторых вариантах осуществления, работа каждой из конвейерной системы, регулируемых по высоте платформ формовочных модулей, по меньшей мере одной системы нанесения порошковых слоев, и по меньшей мере одной печатающей системы, управляется посредством системы управления. В некоторых вариантах осуществления, работа одной или более из системы (9) загрузки формовочной плиты, необязательной системы (11) возврата порошка и системы переноса засыпки, управляется посредством системы управления.

Комплект оборудования может дополнительно содержать систему (8) переноса засыпки, выполненную с возможностью переноса подвергнутых трехмерной печати засыпок, по одной или более за один раз, из системы формовки трехмерной печатью. Показанная иллюстративная система (8) переноса засыпки выполнена с возможностью одновременного удаления двух или более подвергнутых печати засыпок с соответствующих формовочных модулей в области переноса засыпки. В некоторых вариантах осуществления, система переноса засыпки, выполнена с возможностью переноса подвергнутых трехмерной печати засыпок и соответствующих формовочных плит (и/или формовочных модулей), по одной или более за один раз, из системы формовки трехмерной печатью.

В некоторых вариантах осуществления, комплект оборудования для трехмерной печати содержит:

a) систему формовки трехмерной печатью, содержащую:

конвейерную систему, выполненную с возможностью проведения множественных формовочных модулей;

множественные формовочные модули, сцепленные с конвейерной системой, причем формовочные модули выполнены с возможностью приема и временного удерживания порошка из системы нанесения порошковых слоев; и

по меньшей мере одну формовочную станцию, содержащую: 1) по меньшей мере одну систему нанесения порошковых слоев, выполненную с возможностью образования шаговых слоев порошка в формовочных модулях, временно расположенных в области выдачи порошка формовочной станции; и 2) по меньшей мере одну печатающую систему, выполненную с возможностью нанесения жидкости согласно заданному рисунку на шаговые слои порошка, временно расположенные в формовочных модулях в области выполнения печати формовочной станции;

причем конвейерная система многократно перемещает формовочные модули из области выдачи порошка по меньшей мере одной системы нанесения порошковых слоев в область выполнения печати по меньшей мере одной печатающей системы для образования подвергнутой трехмерной печати засыпки, содержащей одно или более трехмерно напечатанных изделий, в формовочных модулях;

b) по меньшей мере одну систему переноса засыпки, выполненную с возможностью переноса завершенных подвергнутых трехмерной печати засыпок, по одной или более за один раз, из формовочной области системы формовки трехмерной печатью;

c) по меньшей мере одну систему извлечения, выполненную с возможностью отделения сыпучего порошка от одного или более трехмерно напечатанных изделий в подвергнутой трехмерной печати засыпке;

d) по меньшей мере одну систему управления, выполненную с возможностью управления одной или более системами комплекта оборудования;

e) необязательно, по меньшей мере одну систему удаления жидкости; и

f) необязательно, по меньшей мере одну упаковочную систему, выполненную с возможностью упаковки одного или более трехмерно напечатанных изделий.

Формовочный модуль принимает и удерживает порошок, нанесенный на него системой нанесения порошковых слоев. В некоторых вариантах осуществления, формовочный модуль содержит регулируемую по высоте платформу, расположенную в полости в верхней поверхности формовочного модуля, причем полость образована боковыми стенками. Регулируемая по высоте платформа совместно с боковыми стенками образует полость для порошка. Платформа может быть выполнена с возможностью пошагового поднятия или опускания. Порошок помещается в полость и либо прямо, либо непрямо (например, посредством формовочной плиты) на платформу.

На Фиг. 2A-2B показан иллюстративный формовочный модуль (15), причем Фиг. 2A представляет собой вид спереди в вертикальной проекции, а Фиг. 2B представляет собой вид сбоку в перспективе. Формовочный модуль содержит тело (16a), полость (16b) в верхней поверхности (16d), образованную окружающими стенками (16c), и устройство (19a, 19b) регулировки высоты, сцепленное с регулируемой по высоте платформой (17), расположенной в полости, и выполненное с возможностью поднимания и опускания платформы (17). Формовочный модуль показан с формовочной плитой (18), расположенной над платформой, и с зацепом (20), посредством которого он сцеплен с конвейерной системой. Формовочный модуль может быть неразъемно или разъемно сцеплен с конвейерной системой. Несмотря на то, что тело и полость формовочного модуля показаны как имеющие прямоугольную форму, они могут иметь другую необходимую форму. Устройство регулировки высоты может содержать одно или более устройств регулировки высоты. В некоторых вариантах осуществления, устройство регулировки высоты выполнено с возможностью пошаговой регулировки высоты, посредством этого придавая платформе с регулировкой высоты также возможность пошаговой регулировки высоты. В некоторых вариантах осуществления, компонент или система с пошаговой регулировкой высоты выполнен (выполнена) с возможностью поднятия на один или более шагов до и/или после помещения слоя порошка на формовочный модуль и до помещения последующего слоя порошка на формовочный модуль.

Управление высотой шага (то есть толщиной шагового слоя) может быть осуществлено разными способами. В некоторых вариантах осуществления, устройством регулировки высоты управляет компьютер, причем компьютер управляет подниманием или опусканием средства регулировки высоты на величину шага и/или на количество шагов. Величина (вертикальное смещение) шага может изменяться от шагового слоя к шаговому слою, может быть одинаковой от шагового слоя к шаговому слою или может иметь их комбинацию. В некоторых вариантах осуществления, величина шага является одинаковой для каждого шагового слоя (прохода формовки) формовочного цикла, является разной для одного или более шаговых слоев формовочного цикла, или имеет комбинацию этих признаков.

Размер вертикального шага может браться относительно предыдущего исходного положения формовочной платформы или головки засыпки устройства регулировки высоты порошка или их обоих. Например, платформа опускается в полости на первый шаг в первое положение относительно верхней поверхности формовочного модуля. Подвергнутый печати шаговый слой образуется на платформе в первом положении во время первого прохода формовки. Затем платформа опускается на второй шаг во второе положение, но теперь относительно местоположения, в котором она была в первом положении. Другой подвергнутый печати шаговый слой образуется на платформе, когда она находится во втором положении во время второго прохода формовки. Этот процесс повторяется до завершения формовочного цикла.

Величина вертикального шага может быть взята относительно одного или более абсолютных положений платформы в полости формовочного модуля. Например, формовочный модуль может содержать множественные кодовые датчики положения, распределенные вертикально в полости или вблизи от нее. Тогда величина первого вертикального шага определяется абсолютным положением (абсолютным вертикальным расстоянием) платформы относительно первого кодового датчика положения. Затем платформа опускается на второй шаг в целевое второе вертикальное положение, которое определяется и образуется согласно абсолютному вертикальному расстоянию платформы относительно второго кодового датчика положения. Можно привести следующий пример этого типа абсолютного позиционирования. Если целевой шаг составляет 0,50 мм ниже верхней поверхности формовочного модуля, платформа получает команду опуститься на 0,50 мм. Если следующий целевой шаг составляет дополнительные 0,25 мм, то платформа получает команду опуститься на глубину 0,75 мм ниже верхней поверхности формовочного модуля, а не команду опуститься на 0,25 мм относительно исходного шага в 0,50 мм. Этот подход является в целом преимущественным перед использованием относительных перемещений (на 0,500, затем на 0,250), поскольку любые небольшие ошибки позиционирования решаются или по меньшей мере не накапливаются.

Формовочная плита выполнена с возможностью вставления в верхнюю полость формовочного модуля и наложения на регулируемую по высоте платформу в полости. Формовочная плита принимает и поддерживает порошковую засыпку и/или шаговый слой (слои) порошка. В некоторых вариантах осуществления, удаляемая формовочная плита является плоской, пористой, перфорированной, текстурной, имеющей покрытие, рифленой, гладкой или их комбинацией. Для расположения перфораций может быть использован любой правильный и/или неправильный геометрический рисунок. Форма формовочной плиты при необходимости может быть изменена. На Фиг. 6 показаны формовочные плиты (40a-40h), имеющие форму прямоугольника (40a) со скругленными краями, восьмиугольника (40b), креста (40c), круга (40d), шестиугольника (40e), пятиугольника (40f), полупрямоугольника/полукруга (40g, пулеобразный профиль), прямоугольника (40h) с одним вогнутым концом и одним выпуклым концом; тем не менее, может быть использована любая другая форма. Пористость (степень перфорации) формовочной плиты может быть приспособлена по необходимости для улучшения работы и изготовления. Формовочная плита (40a) содержит множественные находящиеся на одинаковом расстоянии друг от друга перфорации. Формовочная плита (40b) содержит структуру решетчатого типа или сетку. Формовочная плита (40f) содержит грубую поверхность с множественными перфорациями. Формовочная плита (40g). Формовочная плита может быть выполнена из любого материала, достаточно износостойкого для выдерживания на себе трехмерной печати. В некоторых вариантах осуществления, формовочная плита выполнена с возможностью одноразового использования или многоразового использования. В некоторых вариантах осуществления, формовочная плита содержит прессшпан, картон, строительный картон, карточную бумагу, металл, резину, пластик, силикон, Тефлон (PVDF), металл с покрытием, винил, нейлон, полиэтилен, полипропилен, термопластик или их комбинацию.

Необязательная система загрузки формовочной плиты выполнена с возможностью перегрузки формовочных плит на формовочные модули, зацепленные с конвейером. В некоторых вариантах осуществления, система загрузки формовочной плиты выполнена с возможностью помещения одной или более формовочных плит на регулируемую по высоте платформу (платформы) одного или более формовочных модулей. Система (9) загрузки формовочной плиты, показанная на Фиг. 7A и 7B, содержит горизонтально-раздвижное плечо (41), шарнирно соединенное (43) с вертикально-раздвижной колонной (42) и плечом (44) загрузки лотка. Система (9) захватывает формовочную плиту посредством захвата, предусмотренного на вертикальном плече (44) загрузки лотка. Иллюстративный захват содержит пластину (46) и приводимый элемент (45), который поджимает/прижимает формовочную плиту к пластине, посредством этого захватывая и временно удерживая лоток. Для захватывания и удерживания лотка могут быть использованы другие захваты. В некоторых вариантах осуществления, система загрузки формовочной плиты представляет собой систему переноса на основе вакуумного всасывания. Система загрузки формовочной плиты также может отсутствовать, и в этом случае формовочные плиты могут быть загружены вручную на формовочные модули.

Система (3) нанесения порошковых слоев, показанная на Фиг. 8A-8C, установлена на опоре (столе, раме, теле, 54) и содержит по меньшей мере одну головку (51) засыпки порошка, по меньшей мере один резервуар (50) порошка и по меньшей мере одну трубку (52) подачи порошка, приводимую посредством привода (53) устройства подачи порошка и выполненную с возможностью передачи порошка из резервуара порошка к головке засыпки порошка. Трубка подачи порошка может содержать ведущий двигатель и вал винтового типа, например, шнек или вал со спиральными лопатками/лопастями, как, например, в подающем устройстве Schenk. Система нанесения порошковых слоев образует шаговый слой порошка, когда формовочный модуль проходит через область выдачи порошка (55, также называемую областью нанесения слоя), например, в направлении Стрелки J (Фиг. 8C).

В некоторых вариантах осуществления, головка (51) засыпки порошка, показанная на Фиг. 9, содержит тело (60, коробку) головки засыпки порошка, по меньшей мере один бункер (61) головки засыпки порошка и по меньшей мере один распределитель (64) порошка. Бункер принимает материал из трубки подачи порошка для образования временного запаса (63) порошка, который необязательно перемешивается посредством перемешивателя (62) головки засыпки порошка, который может вместо этого представлять собой распределительную пластину головки засыпки порошка. В некоторых вариантах осуществления, бункер (61) заменен желобом (не показанным, или распределительной пластиной), имеющим канальчатую внутреннюю поверхность, которая распределяет порошок равномерно по ширине поверхности и вниз на формовочный модуль. Порошок выходит из бункера (или желоба, который не накапливает существенного количества порошка) в направлении Стрелки K. В некоторых вариантах осуществления, головка засыпки порошка дополнительно содержит по меньшей мере одно контроллер высоты порошка, выполненное с возможностью управления относительным расстоянием между распределителем (64) порошка и поверхностью (такой как формовочная плита, верхняя поверхность формовочного модуля, регулируемая по высоте платформа, или предыдущий слой порошка) под распределителем порошка. Необязательная распределительная балка (или пластина, не показана) может быть помещена между выходом тела головки засыпки и распределителем порошка (валиком). Распределительная балка предназначена для лучшего распределения порошка по слою порошка перед его соприкосновением с распределителем порошка, посредством которого образуется шаговый слой (65) порошка.

Контроллер высоты порошка может поднимать или опускать распределитель порошка так, чтобы увеличивать или уменьшать толщину слоя порошка, помещаемого на платформу или на предыдущий слой порошка на платформе. Например, если платформа опускается на первый шаг, контроллер высоты порошка поднимается на такой же или на другой второй шаг, то толщина укладываемого порошка примерно равна сумме первого и второго шагов. Если платформа опускается на первый шаг, а контроллер высоты порошка опускается на второй шаг, то толщина укладываемого порошка примерно равна разности первый шаг минус второй шаг. В качестве альтернативы, распределитель порошка может взаимодействовать с контроллером высоты порошка для сжатия слоя порошка, который был уложен ранее. Это может быть выполнено посредством сначала укладывания слоя порошка, имеющего первую толщину, во время первого прохода формовки, опускания контроллера высоты порошка и распределителя порошка, и затем прохождения слоя порошка под опущенным распределителем порошка, посредством этого сжимая слой порошка.

В некоторых вариантах осуществления, распределитель порошка представляет собой цилиндрический валик, ось которого имеет радиальное направление перемещения, противоположное линейному направлению перемещения формовочного модуля через систему нанесения порошковых слоев. Например, поверхность цилиндра (64) имеет линейное направление (Стрелка M), противоположное направлению (Стрелка J), в котором нижележащий формовочный модуль (10) проходит под цилиндром. В некоторых вариантах осуществления, распределитель порошка представляет собой цилиндрический валик, балку, стержень, пластину или прямую гладкую кромку. Могут быть использованы головки засыпки порошка другой конструкции.

Количество или расход порошка, выпускаемого из головки засыпки порошка, можно регулировать посредством одного или более устройств управления. Контроллер выпуска порошка с обратной связью может отслеживать накопление порошка у распределителя порошка, по мере того как порошок выпускается из головки засыпки порошка и распределяется для образования для образования шагового слоя порошка. Если порошок выпускается со слишком большим расходом, избыточное количество порошка скапливается у распределителя порошка, возможно заставляя его неправильно распределять порошок. Тогда контроллер с обратной связью посылает сигнал, посредством этого приводя к уменьшению расхода выпуска порошка из головки засыпки порошка. Следовательно, если контроллер с обратной связью чувствует, что расход выпуска порошка является слишком низким, он посылает сигнал, посредством этого приводя к увеличению расхода выпуска порошка. Контроллер с обратной связью может использовать один или более визуальных, лазерных, акустических или механических датчиков или их комбинацию.

На Фиг. 2C-2D показана часть модульной (сегментной) конвейерной системы (21), содержащей множественные конвейерные модули (сегментов, звеньев) (22) и соответствующее средство (23) сцепления, выполненное с возможностью сцепления смежных конвейерных модулей друг с другом. Фиг. 2C представляет собой вид спереди в вертикальной проекции, и Фиг. 2D представляет собой вид сверху в плане. Конвейерный модуль содержит тело (22a), охватывающее средство (22d) сцепления, охватываемое средство (22c) сцепления, и одно или более средств (22b) сцепления с формовочным модулем, выполненных с возможностью разъемного или неразъемного сцепления с формовочными модулями. В этом иллюстративном варианте осуществления, смежные сегменты (22) шарнирно соединены с помощью средства (23) сцепления и штифта (22e) так, чтобы сегменты могли поворачиваться вокруг оси штифта (22e) в направлении Стрелки LX. Несмотря на то, что средство (23) сцепления показано как соединение шарнирного типа, могут быть использованы другие зацепы.

Комплект (1) оборудования необязательно содержит одну или более систем возврата порошка. Система (11) возврата порошка, показанная на Фиг. 1 и Фиг. 2E, является необязательной и представляет собой систему, основанную на вакуумном всасывании, содержащую тело (11a), отсасывающую балку (11c), источник (11b) вакуума, и один или более подводов (11d, 11e) воздуха, выполненных с возможностью удаления порошка с одной или более поверхностей формовочного модуля. В некоторых вариантах осуществления, система возврата порошка выполнена с возможностью удаления сыпучего порошка с верхней поверхности формовочного модуля. Система (11) возврата порошка может содержать зацеп (11f), посредством которого она разъемно или неразъемно присоединена к поверхности или опоре. Дополнительные системы возврата порошка описаны в этом документе.

На Фиг. 3A-3C показана иллюстративная печатающая система (4), выполненная с возможностью нанесения жидкости на порошок в области выполнения печати печатающей системы. Фиг. 3A представляет собой вид сверху в плане, Фиг. 3B представляет собой вид сбоку в вертикальной проекции, и Фиг. 3C представляет собой вид спереди в вертикальной проекции. В некоторых вариантах осуществления, жидкость наносится согласно декартовой системе координат вместо полярной системы координат (радиальной системы, цилиндрической системы координат, круговой системы координат, или сферической системы координат). В некоторых вариантах осуществления, изобретение не содержит печатающую систему, выполненную с возможностью нанесения жидкости на порошок согласно полярной системе координат. Иллюстративная печатающая система содержит по меньшей мере одну печатающую головку (28), которая наносит жидкость на шаговый слой порошка в формовочном модуле, и по меньшей мере одну систему (28b) подачи жидкости, которая передает жидкость из одного или более резервуаров (28c) жидкости по меньшей мере к одной печатающей головке (28). В некоторых вариантах осуществления, печатающая система содержит множественные печатающие головки, множественные системы подачи жидкости, множественные резервуары или их комбинацию. В некоторых вариантах осуществления, печатающая система содержит единственную печатающую головку, множественные системы подачи жидкости, и множественные резервуары.

Печатающая головка с Фиг. 3B направляет поток капель жидкости в область выполнения печати (29), через которую проходят формовочные модули. Иллюстративная система (4) содержит раму или портал (направляющие 27a, 27b), посредством которой печатающая головка (28) может перемещаться/двигаться в направлении Стрелки D, которое поперечно направлению перемещения формовочного модуля во время печати. Перемещение печатающей головки может быть осуществлено вручную или через операцию с компьютерным управлением. В некоторых вариантах осуществления, печатающая головка является неподвижной при нанесении жидкости на шаговый слой порошка, то есть жидкость наносится на слой порошка во время прохода печати, причем печатающая головка (в частности, печатающие модули) не перемещается в направлении, которое является поперечным, по отношению к формовочной плоскости, направлению перемещения формовочного модуля во время печати, то есть во время нанесения жидкости. Такое печатающее средство отличается от предшествующих систем, в которых во время печати печатающая головка (в частности, печатающий модуль (модули)) перемещается вперед-назад, в направлении, которое является поперечным направлению перемещения формовочного модуля.

Печатающая головка может содержать один или более печатающих модулей, которые наносят жидкость на слой порошка. Печатающая головка (28) с Фиг. 3C содержит четыре печатающих модуля, которые образуют соответствующие области (29a-29d) выполнения печати. Когда печатающая головка содержит множественные печатающие модули, расположения /схемы печатающих модулей могут быть выполнены согласно требованиям. Печатающая головка (30) с Фиг. 4 содержит множественные печатающие модули (4), расположенные в несколько столбцов, причем каждый столбец содержит множественные печатающие модули. Порошок может проходить через печатающие модули в направлении Стрелки E так, чтобы направление печати было поперечным горизонтальной форме печатающего модуля.

Другие подходящие расположения печатающих модулей показаны на Фиг. 5. Печатающая головка (34) содержит единственный печатающий модуль. Печатающая головка (35) содержит четыре печатающих модуля в двух группах (35a, 35b) по два с горизонтальным сдвигом друг от друга. Печатающая головка (33) в некоторой степени подобна головке (35) за исключением того, что печатающие модули (35a, 35b) шире в горизонтальном направлении и больше сдвинуты в горизонтальном направлении, чем печатающие модули (33a); более того, печатающие модули сдвинуты в горизонтальном направлении друг от друга. Печатающая головка (32) содержит две линейно и поперечно сдвинутые группы (32a, 32b) печатающих модулей. При виде в направлении Стрелки E, смежные края двух групп лежат внахлест (каждая группа перекрывает штриховую линию).

Посредством сдвига печатающих модулей, как показано для модуля (33), может быть увеличено видимое общее разрешение печати печатающей головки. Печатающие модули могут быть сдвинуты в шахматном порядке, с чередованием, плавно, или под углом относительно печатающей головки для увеличения общей плотности /разрешения печати. Например, если разрешение печати каждого печатающего модуля составляет 75 dpi (капель на дюйм/drops per inch), то видимое общее разрешение печати печатающей головки (33) может составлять 75 dpi, 150 dpi, 225 dpi, 300 dpi, 375 dpi, 450 dpi или даже выше. Если разрешение печати каждого из печатающих модулей составляет 100 dpi, то видимое общее разрешение печати печатающей головки (33) может составлять 100 dpi, 200 dpi, 300 dpi, 400 dpi или даже выше. В некоторых вариантах осуществления, разрешение печати печатающей головки больше или равно разрешению печати печатающего модуля, содержащегося в печатающей головке. В некоторых вариантах осуществления, разрешение печати печатающей головки равно произведению разрешений печати одного или более печатающих модулей, содержащихся в печатающей головке. В некоторых вариантах осуществления, разрешение печати печатающей головки меньше, чем разрешение печати печатающего модуля содержащегося в печатающей головке.

Расположение одного или более печатающих модулей в печатающей головке может быть изменено при необходимости для обеспечения желаемого результата печати. На Фиг. 16 показана станция частичной печати, содержащая головку (176) засыпки порошка и печатающую головку (178), под которой находится формовочный модуль (175), перемещающийся в направлении Стрелки Q через область выдачи порошка и область выполнения печати, соответственно. Головка засыпки, которая расположена поперек направления перемещения формовочного модуля, остается неподвижной в поперечном и продольном направлении (по отношению к плоскости, образующей верхнюю поверхность формовочного модуля, даже несмотря на то, что она может перемещаться вертикально к упомянутой плоскости и от нее), когда она располагает шаговый слой порошка на полость формовочного модуля и по ее ширине. Формовочный модуль и шаговый слой не подвергнутого печати порошка перемещаются в направлении Стрелки Q, посредством чего они проходят через область выполнения печати под печатающим модулем, который расположен поперек направления перемещения формовочного модуля. Печатающий модуль остается неподвижным в поперечном, продольном и вертикальном направлении по отношению к плоскости, образующей верхнюю поверхность формовочного модуля. Печатающий модуль наносит жидкость на шаговый слой порошка согласно заданному рисунку, посредством этого образуя шаговый напечатанный слой (180), содержащий изделие (изделия) 181. Иллюстративная печатающая головка содержит единственный печатающий модуль (179; показан штриховой линией), который простирается по ширине полости формовочного модуля.

Печатающая головка (185), показанная на Фиг. 17A, содержит четыре печатающих модуля (186), расположенных с возможностью смещения как в поперечном, так и в продольном направлении (по отношению к направлению перемещения печатающей головки). Вместе четыре печатающих модуля простираются по ширине полости формовочного модуля. Вариант осуществления (187) с Фиг. 17B отличается от варианта осуществления с Фиг. 17A тем, что четыре печатающих модуля (188) смещаются только в поперечном направлении и не смещаются в продольном направлении.

В некоторых вариантах осуществления, одна или более печатающих головок является/являются неподвижными при нанесении жидкости на шаговый слой, то есть во время печати. Одна или более печатающих головок во время печати, в частности могут быть неподвижными в поперечном и продольном направлении, по отношению к линейному направлению перемещения формовочного модуля (и, таким образом, к шаговому слою порошка). Конкретные варианты осуществления включают в себя те, в которых: a) печать осуществляется согласно алгоритму в Декартовых координатах; b) формовочный модуль перемещается во время печати в линейном направлении, которое перпендикулярно расположению печатающего модуля (и одной или более печатающих головок); c) печатающая головка и один или более печатающих модулей являются неподвижными во время печати (при нанесении жидкости на шаговый слой порошка) и не перемещаются в направлении, которое является поперечным или продольным по отношению к направлению перемещения формовочного модуля; и/или d) печать не осуществляется только согласно алгоритму в полярных координатах.

Система/комплект для трехмерной печати согласно изобретению использует печатающую систему и алгоритмы на основе Декартовых координат. В отличие от других систем, которые во время печати перемещают печатающие головки поперечно и/или продольно, печатающие головки изобретения во время печати остаются, по существу, неподвижными. Термин "поперечно" определяется по отношению к направлению перемещения формовочного модуля под печатающей головкой и означает, по существу, перпендикулярно направлению, в котором формовочный модуль передается через область печати. Термин "продольно" определяется по отношению к направлению перемещения формовочного модуля под печатающей головкой и означает, по существу, параллельно направлению, в котором формовочный модуль передается через область печати. Нанесение жидкости по ширине слоя порошка под печатающей головкой осуществляется посредством использования одного или более печатающих модулей, которые отдельно или вместе пересекают по меньшей мере 75%, 80%, по меньшей мере 85%, по меньшей мере 90%, по меньшей мере 95%, по меньшей мере 97,5% или по меньшей мере 99% ширины слоя порошка. В данном случае, "ширина" слоя порошка определяется вдоль направления, поперечного направлению перемещения формовочного модуля под печатающей головкой, и термин "длина" определяется вдоль направления, параллельного направлению перемещения формовочного модуля под печатающей головкой. Иначе говоря, единственная печатающая головка может пересекать ширину или множественные печатающие головки, смежные друг с другом в поперечном направлении, могут пересекать ширину слоя порошка.

В конкретных вариантах осуществления, печатающая головка содержит множественные печатающие модули, которые отдельно не простираются, но вместе простираются по ширине шагового слоя порошка и/или полости формовочного модуля. В некоторых вариантах осуществления, один или более печатающих модулей вместе образуют размах, составляющий по меньшей мере 50%, по меньшей мере 55%, по меньшей мере 75%, по меньшей мере 90%, по меньшей мере 95%, по меньшей мере 99% или всю ширину полости формовочного модуля. В конкретных вариантах осуществления, формовочный модуль перемещается в первом направлении, и печатающая головка является неподвижной, когда жидкость наносится на шаговый слой порошка. В конкретных вариантах осуществления, печать осуществляется в основном или только согласно алгоритму в Декартовых координатах. Например, алгоритм управляет нанесением капель печатающей текучей среды относительно линейного (не являющегося радиальным, прямого) направления конвейера так, чтобы печатающая головка наносила капли в направлении, которое является (продольным) или является перпендикулярным (поперечным) по отношению к линейному направлению перемещения конвейера. Конвейер и соответствующие формовочные модули перемещаются только в прямом линейном направлении под печатающей головкой и формовочной головкой.

На Фиг. 17C показан альтернативный вариант осуществления изобретения, в котором печатающая головка (189a) содержит один или более или множественные печатающие модули, которые не простираются по ширине шагового слоя порошка и/или полости формовочного модуля. Эта печатающая головка во время печати (при нанесении жидкости на шаговый слой порошка) является либо неподвижной, либо перемещается поперечно, по отношению к направлению перемещения формовочного модуля, в это же время нанося жидкость на порошок. Печатающие модули печатающих головок (32, 33, 35, 189a, 189b на Фиг. 5 и 17C) расположены так, чтобы струи на множестве печатающих головок чередовались для увеличения плотности печати по подвергнутой печати засыпке. Например, отдельные печатающие модули, имеющие собственную плотность печати 100 dpi, чередуются друг с другом так, чтобы четыре печатающих головки вместе обеспечивали плотность печати 400 dpi.

В некоторых вариантах осуществления, группы печатающих модулей, как, например, показано на Фиг.17D, расположены тае, что их общий размах покрывает только часть ширины слоя порошка, так что для покрытия всей ширины слоя порошка требуются множественные печатающие головки (каждая из которых содержит группу печатающих модулей с чередующимися струями). Например, три печатающих головки (189b), каждая из которых имеет группу печатающих модулей, которые вместе имеют размах только в 63,5 мм (2,5"), должны быть расположены с горизонтальным сдвигом для покрытия ширины подвергнутой печати засыпки или слоя, которая составляет 127-190,5 мм (5-7,5").

По меньшей мере одна печатающая система может наносить жидкость согласно любому заданному рисунку печати или случайным образом на шаговый слой порошка. Рисунок может быть одинаковым от шагового слоя к шаговому слою или может быть разным для одного или более шаговых слоев печатаемого изделия. В целом, два смежных рисунка печати содержат по меньшей мере две лежащие внахлест напечатанные части так, чтобы по меньшей мере часть напечатанного/склеенного порошка на одном напечатанном шаговом слое приклеивалась (привязывалась) по меньшей мере к части напечатанного/склеенного порошка смежного подвергнутого печати шагового слоя. Таким образом, множественные уложенные в стопу смежные подвергнутые печати шаговые слои приклеиваются друг к другу, посредством этого образуя трехмерно напечатанное изделие, содержащий множественные смежные подвергнутые печати шаговые слои полностью или частично склеенного порошка. Несмотря на то, что трехмерно напечатанное изделие может включать в себя подрезы, свесы, полости, отверстия и другие подобные признаки, по меньшей мере некоторые из напечатанных частей смежных подвергнутых печати шаговых слоев должны приклеиваться друг к другу доя образования и заполнения результирующего объема изделия.

При нанесении жидкости на шаговый слой порошка печатающая система использует алгоритм печати, основанный на Декартовых координатах. Система включает в себя компьютер и соответствующее программное обеспечение, которое содержит одно или более заданий на печать. Задание на печать включает в себя, среди прочего, информацию о толщине шаговых слоев и заданном рисунке, который нужно напечатать на шаговых слоях печатаемого изделия. Задание на печать обеспечивает послойные инструкции для печатающей головки (печатающего модуля (модулей)) по созданию и нанесению капель жидкости на шаговый слой порошка. Задание на печать основано на серии двухмерных изображений (разрезов), которые, будучи уложенными в стопу, вместе образуют заданное трехмерное изображение (объект).