Предлагаемое изобретение относится к газовой промышленности, а именно к технологии сжижения природного газа (далее - ПГ) и может быть использовано в рамках реализации малотоннажного производства сжиженного природного газа (далее - СПГ), в частности на установках с относительно небольшим перепадом давления.

Производство СПГ на бросовой энергии перепада давления на газораспределительной станции (далее - ГРС) самый эффективный способ газоснабжения населения. Производители в сфере малотоннажного производства СПГ стремятся получать СПГ без дополнительных затрат энергии при использовании максимально дешевого оборудования. Поэтому при низких масштабах производства (малый выход продукции) целесообразно применять безмашинные способы получения холода, в частности - вихревые трубы.

Известны способы сжижения ПГ в каскадных циклах с охлаждением потока газа в вихревых трубах.

Например, способ сжижения ПГ (патент РФ на изобретение №2258186, опубл. 10.08.2005 г.), заключающийся в сжатии ПГ в компрессорах высокого давления (р≤25 МПа), последовательном охлаждении не менее чем в двух рекуперативных теплообменниках, разделении охлажденного газа на жидкую и газовую фазы. Газовая фаза возвращается в цикл сжижения на вход компрессоров, последовательно проходя указанные теплообменники, дополнительно охлаждая газ высокого давления при помощи контура предварительного охлаждения. В контуре предварительного охлаждения сжатого газа в качестве источника дополнительной холодопроизводительности используется не менее чем один каскад, состоящий из рекуперативного теплообменника и двух вихревых труб, работающих на сжатом газе высокого давления (р≤7,5 МПа), поступающем с входа ГРС. Холодный поток первой вихревой трубы подается в линию среднего давления (р≤1,6 МПа) теплообменника контура предварительного охлаждения; охладившийся в нем газ высокого давления (р≤7,5 МПа) подается на вход второй вихревой трубы, ее холодный поток смешивается с обратным потоком не сжиженного в цикле газа с выхода второго теплообменника и направляется на вход линии среднего давления (р≤1,6 МПа) первого теплообменника, в котором прямой поток газа высокого давления (р≤25 МПа) охлаждается до температуры Т<245 К и уже затем поступает во второй и последующие рекуперативные теплообменники. Горячие потоки вихревых труб объединяются и направляются в выходную магистраль ГРС.

К недостаткам устройства по вышеуказанному патенту РФ №2258186 относится низкая эффективность установки - небольшой коэффициент сжижения, так как в вихревую трубу подается незначительная часть газа и получается небольшое количество сжиженного газа, а также необходимость использования дорогого компрессорного оборудования, потребляющего большое количество энергии для сжатия газа до высокого давления.

Наиболее близкой к заявляемому техническому решению является устройство для сжижения ПГ (патент РФ на изобретение №2580250, опубл. 10.04.2016 г.), содержащее линию подачи газа, три вихревых трубы с линиями отвода частично нагретого и охлажденного газа, связанные между собой каскадно через линии охлажденного газа, теплообменные аппараты, линию отвода сжиженного газа и емкость для сбора конденсата. Теплообменные аппараты размещены на линиях отвода частично нагретого газа первых двух вихревых труб, на линиях отвода охлажденного газа из вихревых труб установлены дроссели, а линии отвода частично нагретого газа всех вихревых труб подведены к вводу первой вихревой трубы. Первые две вихревые трубы оснащены сепарационными узлами, которые снабжены линиями отвода газа и линиями отвода механических примесей, подключенными к емкости сбора механических примесей.

К недостаткам устройства сжижения ПГ, принятого за прототип, относится установка сепарационного узла на входе в вихревую трубу разделения потока, а также применение цилиндрических труб. Образующееся тепло при разделении газового потока на входе в вихревую трубу непрерывно подается в сепарационный узел за счет теплопроводности, что не исключает нарушения функционального режима достижения температуры газов минус 50 и минус 60°С. Применение цилиндрических вихревых труб увеличивает габаритные характеристики устройства.

Целью изобретения является разработка способа сжижения ПГ для последующей регазификации для газоснабжения локального потребителя.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение дешевого производства СПГ путем снижения эксплуатационных издержек технологии сжижения ПГ, а также повышение надежности и мобильности оборудования для реализации процесса сжижения за счет исключения потребности в использовании крупногабаритного и обслуживаемого оборудования.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является обеспечение производства СПГ при минимальном составе оборудования с наименьшей себестоимостью - безмашинное сжижение ПГ с использованием вихревых труб на ГРС без ее реконструкции с приемлемым (необходимым и достаточным для надежного функционирования установок использования СПГ) качеством СПГ по компонентному составу.

Технический результат достигается тем, что ПГ отбирают из линии высокого давления ГРС, делят на технологический поток, который подают на вход первой вихревой трубы, и продукционный поток, который после первого теплообменного аппарата делят на технологический поток, который подают на вход второй вихревой трубы, и прямой поток, который последовательно направляют через теплообменные аппараты, дросселируют и направляют в основной сепаратор. Паровую фазу из основного сепаратора проводят через теплообменный аппарат, дросселируют и подают в приемную емкость. Из паровой фазы из приемной емкости формируют обратный поток, проводят через теплообменные аппараты, попутно подмешивают потоки с холодного конца первой и второй вихревых труб на близких температурных уровнях, где обеспечивают сходные значения температур смешиваемых потоков, для дополнительного охлаждения продукционного потока и направляют в сеть потребителю. Потоки с горячих концов первой и второй вихревой трубы смешивают и направляют в сеть потребителю. Жидкую фракцию, содержащую нежелательные примеси, выводят из сжижаемого потока в основном сепараторе, смешивают с обратным потоком и направляют через теплообменные аппараты для рекуперации холода. Равновесное давление и равновесную температуру в приемной емкости СПГ повышают до наибольших значений, приемлемых для последующей транспортировки, с целью повышения предела растворимости в СПГ компонентов, способных вызывать закупоривание трубопроводов и запорно-регулирующей арматуры криогенных систем (нежелательные примеси).

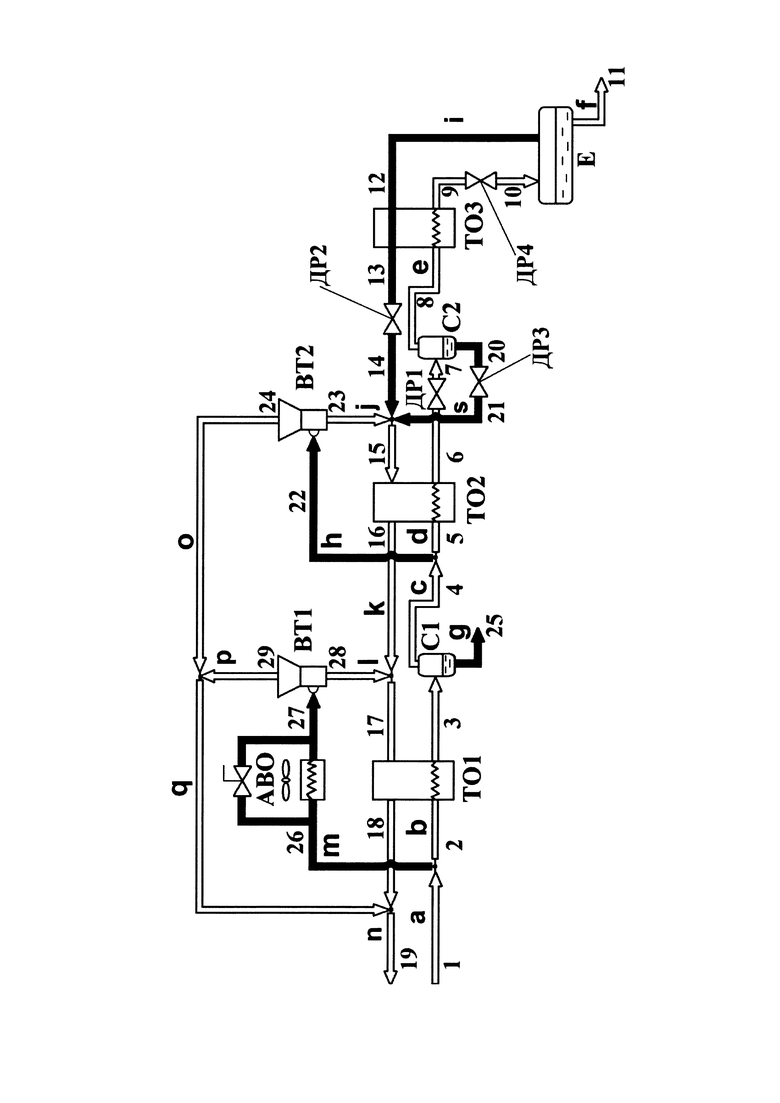

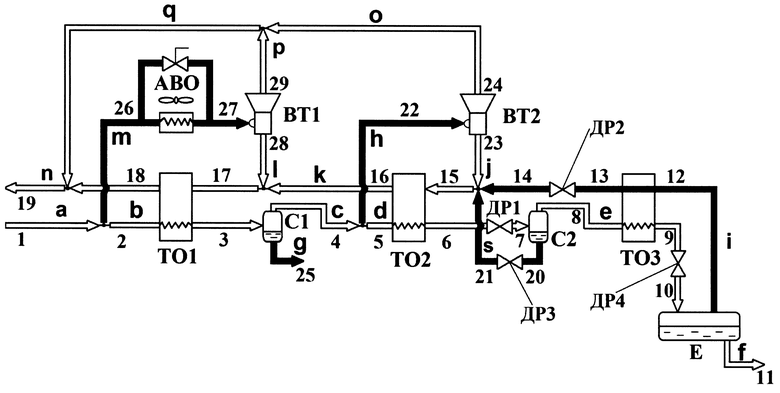

Заявляемое изобретение поясняется фигурой, на которой представлена схема сжижения ПГ на вихревых трубах с характерными точками для расчета давления, температуры и расхода газа.

Согласно приведенной схеме сжижения ПГ объекты, участвующие в реализации способа по изобретению, включают в себя:

ВТ1 - первая вихревая труба;

ВТ2 - вторая вихревая труба;

TO1 - первый теплообменный аппарат;

ТО2 - второй теплообменный аппарат;

ТО3 - третий теплообменный аппарат;

С1 - промежуточный сепаратор;

С2 - основной сепаратор;

АВО - аппарат воздушного охлаждения газа;

ДР1 - первое дроссельное устройство;

ДР2 - второе дроссельное устройство;

ДР3 - третье дроссельное устройство;

ДР4 - четвертое дроссельное устройство;

Е - накопительная (приемная) емкость СПГ;

а - входной поток ПГ;

b - продукционный поток ПГ;

с - очищенный продукционный поток;

d - прямой поток;

е - поток паровой фазы, идущий на сжижение;

f - выход потока СПГ;

g - выход потока жидкой фракции (нежелательной примеси);

h - второй технологический поток;

i - обратный поток из приемной емкости СПГ;

j - поток с холодного конца второй вихревой трубы; k - смешанный обратный поток;

l - поток с холодного конца первой вихревой трубы;

m - первый технологический поток ПГ;

n - выходной поток ПГ к потребителю редуцированного газа;

o - поток с горячего конца второй вихревой трубы;

p - поток с горячего конца первой вихревой трубы;

q - поток, смешанный из потоков с горячего конца первой и второй вихревой труб;

s - поток нежелательных примесей в жидкой фазе;

1-29 - характерные точки для расчета давления, температуры и расхода газа.

Масштабы производства, область применения, а также особенности логистики, обуславливают целесообразность поставки СПГ с иными физико-химическими характеристиками, чем это требуется для крупно и среднетоннажного производства. В условиях малотоннажного производства СПГ производят не для дальнего транспортирования, так как масштаб производства не предполагает больших объемов отгрузки, а для газоснабжения локального потребителя, поэтому нет необходимости добиваться низких значений равновесного давления и температуры отгружаемого СПГ.

Более теплый СПГ имеет большее равновесное давление и легче регазифицируется, что упрощает обращение с ним на установках потребителя. Кроме того, в более теплом СПГ повышается растворимость СО2, являющегося нежелательной примесью, выпадение которой из жидкой фазы чаще прочих причин вызывает отказы криогенного оборудования. Поэтому при производстве более теплого СПГ можно снизить требования к подготовке газа к сжижению без ущерба для потребительских свойств СПГ, т.е. такой СПГ не вызывает отказа оборудования и обладает теплотой сгорания не ниже, чем у исходного ПГ.

Способ по изобретению осуществляется следующим образом. Природный газ отбирают из линии высокого давления ГРС, с давлением, например, 3,3 МПа (здесь и далее давление газа указано в единицах абсолютного давления) и направляют на блок очистки. Далее входной поток газа a делят на продукционный b и технологический m потоки. Доля продукционного b и технологического m потоков определяется временем года (зима/лето).

Чтобы получить среднегодовой выход СПГ ~7% и качество продукта, которое соответствует техническим требованиям для использования преимущественно в коммунальной сфере услуг (котельные, газовые плиты и т.д.), но позволяющим применение и в качестве топлива транспортных средств, технологический поток m предварительно охлаждают в аппарате воздушного охлаждения ABO (так как в зимний период времени есть возможность использовать атмосферный холод, то на линию технологического потока m устанавливают АВО, в котором газ охлаждают, например, до температуры минус 20°С) и затем подают на вход вихревой трубы ВТ1. В зимний период коммунальная сфера услуг потребляет больше газа, поэтому за счет атмосферного холода обеспечивают максимальную производительность по СПГ. Летом потребность в газе, как правило, снижается, поэтому отсутствие возможности использования холода окружающей среды для нужд сжижения газа приводит к автоматическому снижению производительности по СПГ пропорциональному снижению спроса.

Продукционный поток b направляют в теплообменный аппарат TO1, где охлаждают смесью технологического потока, образованного потоками l и j, и обратного потока i, который формируют из приемной емкости СПГ Е. Приемную емкость Е с целью удешевления стоимости ожижителя используют в качестве конечного сепаратора, в котором накапливают итоговый продукт - СПГ (на фигуре он показан в виде потока f, подаваемого на потребление). Приемная емкость может быть, как стационарной, так и транспортной, что позволяет дополнительно снизить стоимость технологического оборудования. Вместо дорогой очистки с применением цеолита после охлаждения потока в теплообменном аппарате TO1 продукционный поток b направляют в промежуточный сепаратор С1, в котором очищают газ и улавливают влагу. По мере накопления жидкой фазы (нежелательных примесей) в промежуточном сепараторе С1 ее выводят из цикла сжижения в проточном режиме выходным потоком g. СПГ по компонентному составу получают с пониженными физическими характеристиками, но которые подходят не только для коммунальной сферы услуг, но и в качестве топлива для транспортных средств.

Очищенный продукционный поток с вновь разделяют на второй технологический поток h, который подают на вход вихревой трубы ВТ2, и прямой поток d, который направляют в теплообменный аппарат ТО2, где его охлаждают смесью обратного потока i и потока с холодного конца второй вихревой трубы j, затем дросселируют на дроссельном устройстве ДР1 и направляют в основной сепаратор С2, где отделяют образовавшуюся жидкую часть потока s. Основной сепаратор С2 используют для конденсации и выведения из цикла излишнего количества нежелательных примесей, содержащихся в сырьевом газе. Паровую фазу потока е из основного сепаратора С2 направляют в теплообменный аппарат ТО3, дросселируют на дроссельном устройстве ДР4 и отводят в приемную емкость Е, в которой накапливают СПГ при равновесном давлении, например, 1,3 МПа. Равновесное давление и равновесную температуру СПГ в приемной емкости Е повышают до наибольших значений, приемлемых для последующей транспортировки, с целью повышения предела растворимости в СПГ вредных примесей. Поток с жидкой фазой газовой смеси, содержащий нежелательные примеси s, из основного сепаратора С2 дросселируют на дроссельном устройстве ДР3 до давления обратного потока i, например, 0,74 МПа, смешивают с обратным потоком i, направляют через теплообменные аппараты ТО2 и TO1 для рекуперации холода и подают выходной поток n в сеть к потребителю.

В предлагаемом способе сепараторы С1 и С2 располагают в точках, соответствующих температуре конденсации отводимых из цикла сжижения нежелательных примесей.

Если на линии технологического потока m уменьшилось количество холода, подводимого из окружающей среды через АВО, то для поддержания баланса уменьшают количество входного потока а. Количество холода технологического потока m будет соответствовать массе газа, подаваемого на сжижение. В таком случае СПГ получают в меньших объемах, но при неизменных значениях равновесного давления и равновесной температуры.

Из приемной емкости Е формируют обратный поток i и направляют его на охлаждение потока е, идущего на сжижение.

Обратный поток i, сформированный из несжиженной части ПГ из приемной емкости Е, направляют на вход теплообменного аппарата ТО3, с помощью которого дополнительно охлаждают поток е, идущий на сжижение, дросселируют на дроссельном устройстве ДР2, проводят через теплообменный аппарат ТО2, попутно подмешивая поток j с холодного конца второй вихревой трубы ВТ2 на близком температурном уровне в точке 14, где обеспечивают сходные значения температур смешиваемых потоков, и дополнительно охлаждают поток газа, идущий на сжижение. Далее смешанный обратный поток k, нагретый до температурного уровня, сходного по параметрам с потоком l с холодного конца первой вихревой трубы ВТ1, проводят через теплообменный аппарат TO1, подмешивают поток l с холодного конца первой вихревой трубы ВТ1, находящийся на близком температурном уровне к потоку k, в точке 17, смешанные потоки подают в теплообменник TO1 где охлаждают продукционный поток b, и затем направляют их в выходной поток n. Поток n сбрасывают в распределительную сеть потребителю редуцированного газа. Поток с горячего конца второй вихревой трубы ВТ2 о смешивают с потоком р с горячего конца первой вихревой трубы ВТ1, формируя смешанный поток q, и также направляют в выходной поток n в распределительную сеть потребителю.

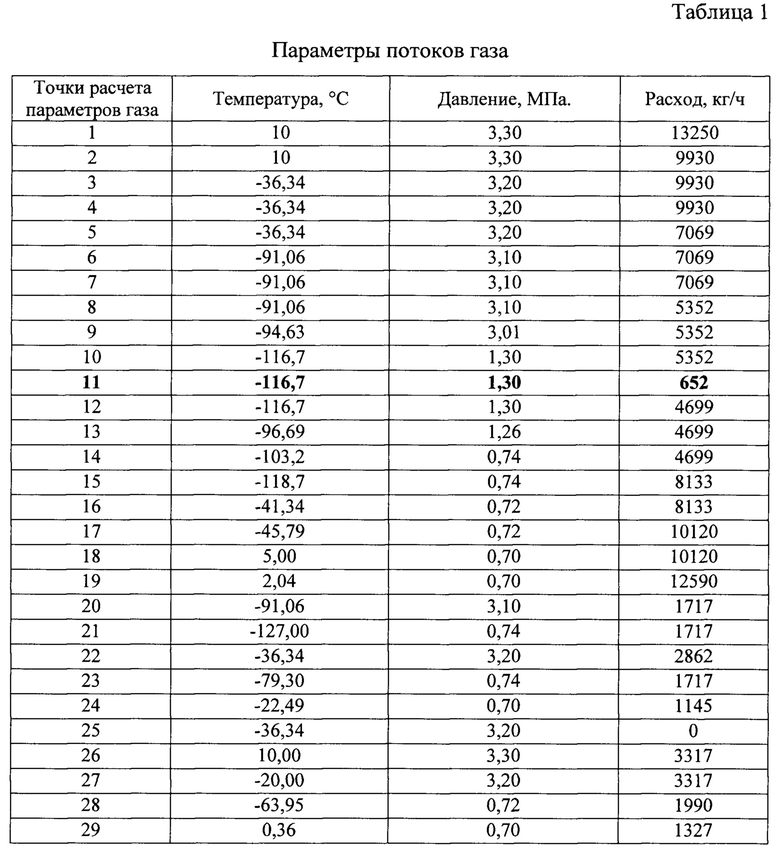

Получение СПГ поясняется примерами.

Пример 1. Из магистрального газопровода отбирают ПГ следующего компонентного состава, %: метан 95,54; этан 2,19; пропан 0,54; i-бутан 0,08; h-бутан 0,08; i-пентан 0,02; h-пентан 0,01; h-гексан 0,01; углекислый газ 0,26; кислород 0,01; азот 1,25. В зимний период времени используют атмосферный холод на линии технологического потока m, то есть дополнительно охлаждают технологический поток m в АВО перед подачей в вихревую трубу ВТ1.

При входном давлении ПГ 3,3 МПа, с расходом ПГ 13250 кг/ч (в точке 1) и давлении в выходном трубопроводе (в точке 19) 0,7 МПа, на выходе потока f (в точке 11) получают СПГ со следующими параметрами: температура выходного потока f = минус 116,7°С; давление выходного потока f=1,3 МПа. Производительность СПГ в зимний период оценивается в 652 кг/ч, при этом содержание метана в СПГ составляет 92%, что удовлетворяет требованиям действующей нормативно-технической документации (далее - НТД). Физические параметры потоков газа в характерных точках приведены в таблице 1.

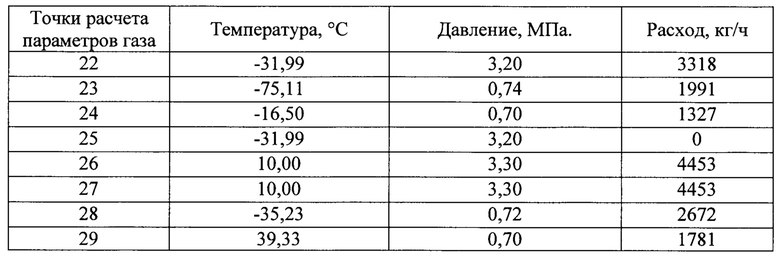

Пример 2. Из магистрального газопровода отбирают ПГ следующего компонентного состава, %: метан 95,54; этан 2,19; пропан 0,54; i-бутан 0,08; h-бутан 0,08; i-пентан 0,02; h-пентан 0,01; h-гексан 0,01; углекислый газ 0,26; кислород 0,01; азот 1,25. В летний период времени не используют атмосферный холод на линии технологического потока m, то есть технологический поток m через байпасную линию подают в вихревую трубу ВТ1 (температура в точке 26 = температуре в точке 27=10,0°С).

При входном давлении ПГ 3,3 МПа, с расходом ПГ 13100 кг/ч (в точке 1) и давлении в выходном трубопроводе (в точке 19) 0,7 МПа, на выходе потока f (в точке 11) получают СПГ со следующими параметрами: температура выходного потока f = минус 115,0°С; давление выходного потока f=1,3 МПа. Производительность СПГ в летний период оценивается в 531 кг/ч, при этом содержание метана в СПГ составляет 87%, что удовлетворяет требованиям действующей НТД. Физические параметры потоков газа в характерных точках для данного примера приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ЦИКЛЕ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2772461C2 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| Система ожижения природного газа на компрессорной станции магистрального газопровода | 2019 |

|

RU2694566C1 |

| КОМПЛЕКС АБРАМОВА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2001 |

|

RU2224193C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2016 |

|

RU2634653C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2202078C2 |

| Комплекс сжижения природного газа с низкотемпературным блоком комплексной очистки | 2019 |

|

RU2715806C1 |

| Способ производства сжиженного природного газа | 2016 |

|

RU2636966C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2017 |

|

RU2665787C1 |

Изобретение относится к газовой промышленности и может быть использовано в малотоннажном производстве сжиженного природного газа (СПГ). Природный газ (ПГ) высокого давления делят на технологический поток, который подают на вход первой вихревой трубы (ВТ), и продукционный поток, который после первого теплообменного аппарата (ТО) делят на технологический поток, который подают на вход второй ВТ, и прямой поток, который последовательно направляют через ТО, дросселируют и направляют в основной сепаратор. Паровую фазу из основного сепаратора проводят через ТО, дросселируют и подают в приемную емкость. Из паровой фазы из приемной емкости формируют обратный поток, проводят через ТО, попутно подмешивают потоки с холодного конца первой и второй ВТ и направляют в сеть потребителю. Потоки с горячих концов первой и второй ВТ смешивают и направляют в сеть потребителю. Жидкую фракцию, содержащую нежелательные примеси, выводят в основном сепараторе и смешивают с обратным потоком. Равновесные давление и температуру в приемной емкости СПГ повышают до наибольших значений, приемлемых для последующей транспортировки, с целью повышения предела растворимости в СПГ нежелательных примесей. Техническим результатом является упрощение оборудования. 4 з.п. ф-лы, 1 ил., 2 табл.

1. Способ сжижения природного газа на основе дроссельного цикла с использованием вихревых труб, заключающийся в том, что природный газ отбирают из линии высокого давления газораспределительной станции, делят на технологический поток, который подают на вход первой вихревой трубы, и продукционный поток, который после первого теплообменного аппарата делят на технологический поток, который подают на вход второй вихревой трубы, и прямой поток, который последовательно направляют через теплообменные аппараты, дросселируют и направляют в основной сепаратор, паровую фазу из основного сепаратора проводят через теплообменный аппарат, дросселируют и подают в приемную емкость, причем из паровой фазы из приемной емкости формируют обратный поток, проводят через теплообменные аппараты, попутно подмешивают потоки с холодного конца первой и второй вихревых труб на близких температурных уровнях, где обеспечивают сходные значения температур смешиваемых потоков, для дополнительного охлаждения продукционного потока и направляют в сеть потребителю, при этом потоки с горячих концов первой и второй вихревой трубы смешивают и направляют в сеть потребителю, отличающийся тем, что жидкую фракцию, содержащую нежелательные примеси, выводят из сжижаемого потока в основном сепараторе, смешивают с обратным потоком и направляют через теплообменные аппараты для рекуперации холода, при этом равновесное давление и равновесную температуру в приемной емкости сжиженного природного газа повышают до наибольших значений, приемлемых для последующей транспортировки, с целью повышения предела растворимости в сжиженном природном газе компонентов, способных вызывать закупоривание трубопроводов и запорно-регулирующей арматуры криогенных систем.

2. Способ сжижения природного газа по п. 1, отличающийся тем, что сжижаемый продукционный поток направляют в промежуточный сепаратор для выведения паров воды из цикла.

3. Способ сжижения природного газа по п. 1 или 2, отличающийся тем, что сепараторы располагают в точках, соответствующих температуре конденсации отводимых из цикла сжижения нежелательных примесей.

4. Способ сжижения природного газа по п. 1, отличающийся тем, что в зимний период перед энергетическим разделением технологического потока на вихревой трубе его охлаждают в аппарате воздушного охлаждения.

5. Способ сжижения природного газа по п. 1, отличающийся тем, что приемную емкость сжиженного природного газа используют в качестве конечного сепаратора итогового продукта.

| СПОСОБ ОЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2003 |

|

RU2238489C1 |

| УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2015 |

|

RU2580250C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2429434C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2285212C2 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2022-07-29—Публикация

2021-10-04—Подача