Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении катодов для литий-ионных аккумуляторов.

Известен способ изготовления литий-ионного аккумулятора (US 11848439 В2, 19.12.2023), состоящий из получения электродов и других комплектующих аккумулятора. Электропроводящие углеродные добавки получают методом ультразвукового диспергирования оксида графена. Полученную катодную пасту наносят на фольгу и сушат горячим воздушным потоком. Затем досушивают в вакуумном шкафу. Недостатком такого способа является использование токсичного растворителя N-метилпирролидона.

Известен способ изготовления катода литий-ионного аккумулятора (RU 2777379 C1, 2.08.2022), состоящий из постадийного ультразвукового диспергирования и перемешивания смеси электропроводящих углеродных добавок (одностенные углеродные нанотрубки), катодного материала и раствора полимерного связующего, последующего нанесения полученной катодной пасты на фольгу, высушивания и уплотнения катода. Техническим результатом изобретения является высокая стабильность при хранении и транспортировке. Это достигается многостадийностью, что увеличивает время производства электродов литий-ионных аккумуляторов.

Наиболее близким изобретением является способ изготовления катода литий-ионного аккумулятора (RU 2390078 C1, 20.10.2010), состоящий из совместного ультразвукового диспергирования и перемешивания смеси электропроводящих углеродных добавок, катодного материала и раствора полимерного связующего, нанесения полученной катодной пасты на фольгу, высушивания и уплотнения. Недостатком такого способа является использование в качестве катодного материала кобальтата лития, который является дорогим и токсичным, а, кроме того, литий-ионные аккумуляторы на его основе пожароопасны.

Предложенное изобретение решает задачу создания ускоренного способа изготовления катодов литий-ионных аккумуляторов, повышения их удельной разрядной ёмкости, снижения стоимости, пожароопасности и экологических рисков при эксплуатации.

Техническим результатом изобретения является ускорение и упрощение технологического процесса приготовления катодной пасты, повышение удельной разрядной ёмкости катодов литий-ионных аккумуляторов, снижение пожароопасности и экологических рисков при их производстве и эксплуатации за счёт применения современного ультразвукового оборудования, использования воды в качестве растворителя, одностенных углеродных нанотрубок в качестве электропроводящей добавки, а также не дорогого, не токсичного и пожаробезопасного катодного материала литий железофосфата (LiFePO4).

Поставленная задача решается тем, что в известном способе изготовления катода литий-ионного аккумулятора, состоящего из совместного ультразвукового диспергирования и перемешивания смеси электропроводящих углеродных добавок, катодного материала и раствора полимерного связующего, нанесения полученной катодной пасты на фольгу, высушивания и уплотнения, согласно изобретению электропроводящую углеродную добавку, состоящую из одностенных углеродных нанотрубок диспергируют в водном растворе перекиси водорода, определяют остаточную концентрацию перекиси водорода методом усиленной хемилюминесценцией в системе пара-йодфенол-люминол-пероксидаза хрена, добавляют раствор полимерного связующего и диспергируют полученную смесь при вакууме с постепенно возрастающей частотой перемешивания до максимальной вязкости, с последующим постепенным добавлением предварительно вакуумированной электропроводящей углеродной добавки, состоящей из ацетиленовой сажи и последующим постепенным добавлением предварительно вакуумированного катодного материала.

Данное техническое решение обеспечивает изготовление катода для литий-ионных аккумуляторов с повышенной удельной разрядной ёмкостью, что соответствует критериям изобретения новизна и изобретательский уровень.

Кроме того, ультразвуковое диспергирование одностенных углеродных нанотрубок в водном растворе перекиси водорода с концентрацией 1÷3% позволяет увеличить их гидрофильность за счет образования гидроксильных и карбоксильных функциональных групп, что увеличивает однородность смеси и качество получаемых катодов.

Кроме того, применение метода усиленной хемилюминесценции в системе пара-йодфенол-люминол-пероксидаза хрена позволяет оперативно определять остаточные концентрации перекиси водорода < 300 мкМ, при которых окислительной деструкцией полимерного связующего и катодного материала можно пренебречь.

Кроме того, соосное перемешивание с периодическим ультразвуковым диспергированием, предварительное вакуумирование компонентов и оперативное определение вязкости смеси по электрическому току двигателя мешалки при заданной скорости перемешивания позволяет повысить однородность катодной массы и ускорить процесс приготовления катода.

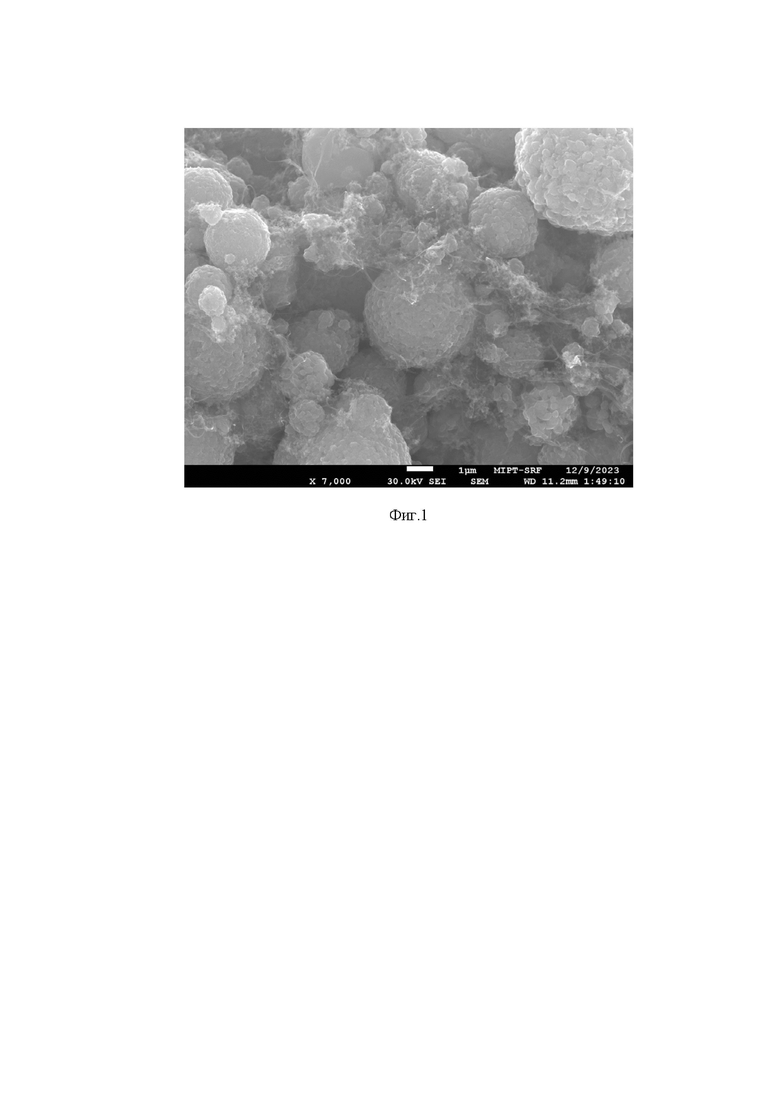

Изобретение иллюстрируется фотографией катода с 0.4% одностенных углеродных нанотрубок сделанной с помощью электронного микроскопа (см. Фиг.1).

Для изготовления активной массы электродов 0.1÷0.4 весовых частей электропроводящей углеродной добавки, состоящей из одностенных углеродных нанотрубок диспергируют ультразвуком в 100 весовых частях 1÷3% раствора перекиси водорода в деионизованной воде в течение 3÷4 часов до остаточной концентрации перекиси водорода < 300 мкМ. Ультразвуковое диспергирование производят циклами по 1 минуте, повторяющимися через 5 минут при соосном перемешивании смеси (200 об/мин). Остаточную концентрацию перекиси водорода определяют методом усиленной хемилюминесценции в системе пара-йодфенол-люминол-пероксидаза хрена в 1% водном растворе полученной смеси. Затем, в полученную смесь добавляют 20 весовых частей 15% водной дисперсии полиакрилонитрила. Смесь вакуумируют и диспергируют ультразвуком, действующим циклами по 1 минуте и повторяющимися через каждые 4 минуты при постепенном увеличении скорости соосного перемешивания от 200 до 1500 об/мин до достижения максимальной вязкости. При этом величина постоянного тока в электродвигателе мешалки, измеряемая в паузах между воздействиями ультразвуковых колебаний при заданном напряжении 15±1 В достигает максимального значения 200÷300 мА. Затем последовательно добавляют 3.6÷3.9 весовые части предварительно вакуумированной электропроводящей углеродной добавки, состоящей из ацетиленовой сажи, 93 весовые части предварительно вакуумированного катодного материала и диспергируют смесь ультразвуком, действующим 1 минутными циклами, повторяющимися через каждые 4 минуты при перемешивании (1500 об/мин) в течение 30 минут. Полученную катодную пасту наносят на алюминиевую фольгу толщиной слоя 180 мкм. Катодную пасту высушивают при температуре 50÷60 ºС. Полученный катод уплотняют до плотности 1.8÷1.9 г/см3 при давлении 2÷2.5 Атм, а затем досушивают в вакууме (0.05 ± 0.01 Атм) при 120±5 ºС в течение 24 часов.

Пример 1. Для изготовления активной массы электродов 100 г 1 % раствора перекиси водорода в деионизованной воде наливают в ультразвуковой реактор (RU 221808, 23.11.2023) и добавляют 0.135 г одностенных углеродных нанотрубок. В рубашку охлаждения реактора подают холодную воду (Т = 20 ºС). Включают мешалку с частотой вращения 200 об/мин и проводят обработку этой смеси сонотродом излучающим ультразвуковые колебания с частотой 22±1.65 кГц и интенсивностью 200 Вт/см2 в течение 3 часов 1 минутными циклами повторяющимися через каждые 5 минут. Остаточную концентрацию перекиси водорода (200±10 мкМ) определяют методом усиленной хемилюминесценции в системе пара-йодфенол-люминол-пероксидаза хрена [1]. Интенсивность люминесценции определяют с помощью люминометра «Lum-5773» ООО «ДИСофт». Регистрируют интегральную интенсивность хемилюминесценции раствора, получаемого при смешении 100 мкл «счётного раствора» и 1 мл 1% водного раствора полученной смеси. Реакцию проводят в полипропиленовой пробирке объемом 5 мл закрепленной в кюветном отделении прибора. Исследуемый раствор смеси вводят медицинским шприцем (объемом 2 мл) через капиллярную трубку, вмонтированную в крышку прибора. «Счётный раствор» состоит из 0.5 М трис-HCl (рН = 8.5), 0.65 мМ пара-йодфенола, 0.13 мМ люминола, 200 ед./мл пероксидазы хрена. Предварительно проводят калибровку водными растворами перекиси водорода с концентрациями от 1 до 10 мкМ. В полученную смесь добавляют 20 г 15 % водной дисперсии полиакрилонитрила, подключают реактор к вакуумной линии (Р = 0.10 ± 0.05 Атм) и диспергируют смесь 1 минутными циклами излучения ультразвука, повторяющимися через каждые 4 минуты. По мере увеличения вязкости смеси постепенно повышают частоту оборотов мешалки до величины 1500 об/мин. Процесс проводят до достижения максимальной вязкости смеси. При этом величина постоянного тока в электродвигателе мешалки, измеряемая в паузах между воздействиями ультразвуковых колебаний при заданном напряжении 15 В достигает максимального значения 215±3 мА. Затем, в бункер для сыпучих материалов ультразвукового реактора насыпают 3.865 г ацетиленовой сажи. Бункер поворачивают на угол 100°÷120° относительно вертикальной оси, постепенно открывают шаровой кран и вакуумируют содержимое в течение минут 10 минут. Затем, переводят бункер в вертикальное положение и постепенно добавляют ацетиленовую сажу в смесь. После чего закрывают шаровой кран и засыпают в бункер 93 г катодного материала LiFePO4. Бункер поворачивают на угол 100°÷120° относительно вертикальной оси, постепенно открывают шаровой кран и вакуумируют порошок катодного материала LiFePO4 в течение минут 10 минут. Затем, переводят бункер в вертикальное положение и постепенно добавляют 93 г катодного материала LiFePO4. Полученную катодную пасту перемешивают и обрабатывают в течение 30 минут 1 минутными циклами излучения ультразвука, повторяющимися через каждые 4 минуты. Затем, выключают ультразвуковой генератор и питание электродвигателя мешалки. После этого реактор отключают от вакуумной линии. Далее, ракелем наносят на алюминиевую фольгу слой катодной пасты толщиной 180 мкм. Катодную пасту высушивают при температуре 60±5 ºС. Полученный катод нарезают на квадраты со стороной 5 см и уплотняют до плотности 1.81±0.02 г/см3 с помощью пресса при давлении 2.1±0.1 Атм, а затем досушивают в вакуумном шкафу в течение 24 часов при 120±5 ºС и вакууме 0.05±0.01 Атм.

Пример 2. В условиях примера 1 добавляют 0.27 г одностенных углеродных нанотрубок в 2% раствор перекиси водорода в деионизованной воде и 3.73 г ацетиленовой сажи, остаточная концентрация перекиси водорода составляет 150±10 мкМ, максимальное значение тока достигает значения 257±5 мА, а плотность катода после высушивания и прессования составляет 1.85±0.02 г/см3.

Пример 3. В условиях примера 1 добавляют 0.4 г одностенных углеродных нанотрубок в 3 % раствор перекиси водорода в деионизованной воде и 3.6 г ацетиленовой сажи, остаточная концентрация перекиси водорода составляет 110±10 мкМ, максимальное значение тока достигает значения 289±4 мА, а плотность катода после высушивания и прессования составляет 1.90±0.02 г/см3.

В результате изготовлены катоды, содержащие в катодном покрытии 0.135, 0.27, и 0.4% одностенных углеродных нанотрубок. Значения удельной разрядной ёмкости этих катодов в составе кнопочных литий-ионных аккумуляторов с анодом на основе графита и электролитом на основе LiPF6 при токах заряда/разряда 0.2 С и 20 С приведены в таблице 1.

Таблица 1

Литература

1. Домрачев Г.А., Селивановский. Д.А, Стунжас П.А. и др. Эффективность образования пероксида водорода и радикалов воды в природе. // Препринт № 537 Н. Новгород, Институт прикладной физики РАН, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления катода литий-ионного аккумулятора | 2024 |

|

RU2824454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ТЯГОВОГО ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2024 |

|

RU2836858C1 |

| Дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, способ изготовления катода и катод | 2021 |

|

RU2777379C1 |

| Водная дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, анодная паста, способ изготовления катода, способ изготовления анода, катод и анод | 2021 |

|

RU2777040C1 |

| МОДИФИКАТОР ДЛЯ ПРИГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2015 |

|

RU2598676C1 |

| СВЯЗУЮЩИЕ, ЭЛЕКТРОЛИТЫ И СЕПАРАТОРНЫЕ ПЛЕНКИ ДЛЯ УСТРОЙСТВ ДЛЯ ХРАНЕНИЯ И НАКОПЛЕНИЯ ЭНЕРГИИ, СОДЕРЖАЩИЕ ДИСКРЕТНЫЕ УГЛЕРОДНЫЕ НАНОТРУБКИ | 2013 |

|

RU2625910C9 |

| Способ получения материала в виде плёнки из одностенных углеродных нанотрубок | 2024 |

|

RU2834845C1 |

| Литий-ионный аккумулятор | 2024 |

|

RU2834388C1 |

| ЛИТИЙ-ВОЗДУШНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2578196C2 |

| ЛИТИЙ-ВОЗДУШНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2591203C2 |

Изобретение относится к электротехнической промышленности, а именно к автономной электроэнергетике, и может быть использовано при изготовлении катодов для литий-ионных аккумуляторов. Техническим результатом изобретения является повышение удельной ёмкости литий-ионных аккумуляторов, снижение пожароопасности и экологического риска. Согласно изобретению, для изготовления активной массы катодов одностенные углеродные нанотрубки диспергируют периодически действующим ультразвуковым излучением при соосном перемешивании в 1÷3% водном растворе перекиси водорода до остаточной концентрации <300 мкМ, определяемой методом усиленной хемилюминесценции в системе пара-йодфенол-люминол-пероксидаза хрена в 1% водном растворе полученной смеси. Затем добавляют водную дисперсию полиакрилонитрила, используемого в качестве связующего, и диспергируют смесь при вакуумировании до максимальной вязкости. В полученную смесь при вакуумировании постепенно добавляют предварительно вакуумированную ацетиленовую сажу, а затем предварительно вакуумированный катодный материал LiFePO4. Полученную катодную пасту наносят на фольгу, высушивают и уплотняют. 11 з.п. ф-лы, 1 ил., 1 табл., 3 пр.

1. Способ изготовления катода литий-ионного аккумулятора, состоящий из совместного ультразвукового диспергирования и перемешивания смеси электропроводящих углеродных добавок, катодного материала и раствора полимерного связующего, нанесения полученной катодной пасты на фольгу, высушивания и уплотнения, отличающийся тем, что электропроводящую углеродную добавку, состоящую из одностенных углеродных нанотрубок диспергируют в водном растворе перекиси водорода, определяют остаточную концентрацию перекиси водорода усиленной хемилюминесценцией в системе пара-йодфенол-люминол-пероксидаза хрена, добавляют раствор полимерного связующего и диспергируют полученную смесь при вакууме с постепенно возрастающей частотой перемешивания до максимальной вязкости, с последующим постепенным добавлением предварительно вакуумированной электропроводящей углеродной добавки, состоящей из ацетиленовой сажи и последующим постепенным добавлением предварительно вакуумированного катодного материала.

2. Способ по п.1, отличающийся тем, что перемешивание осуществляется соосно с периодическим ультразвуковым диспергированием.

3. Способ по п.1, отличающийся тем, что вязкость смеси определяется по электрическому току при заданной скорости перемешивания.

4. Способ по п.1, отличающийся тем, что одностенные углеродные нанотрубки диспергируют в водном растворе перекиси водорода с концентрацией 1÷3%.

5. Способ по п.1, отличающийся тем, что остаточная концентрация перекиси водорода меньше 300 мкМ.

6. Способ по п.1, отличающийся тем, что раствором полимерного связующего является водная дисперсия полиакрилонитрила.

7. Способ по п.1, отличающийся тем, что катодную пасту наносят толщиной 180±20 мкм.

8. Способ по п.1, отличающийся тем, что катодную пасту высушивают при атмосферном давлении при температуре 55±5°С.

9. Способ по п.1, отличающийся тем, что катод уплотняют до плотности 1.8÷1.9 г/см3.

10. Способ по пп. 1 и 6, отличающийся тем, что высушенная катодная паста содержит 0.1÷0.4% одностенных углеродных нанотрубок, 3.6÷3.9% ацетиленовой сажи, 3% полиакрилонитрила и 93% катодного материала.

11. Способ по п.2, отличающийся тем, что перемешивание осуществляется с постепенно возрастающей частотой от 200 до 1500 об/мин.

12. Способ по п.2, отличающийся тем, что периодичность ультразвукового диспергирования составляет 1 минуту с паузой 4÷5 минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2008 |

|

RU2390078C1 |

| Дисперсия углеродных нанотрубок, способ приготовления дисперсии, катодная паста, способ изготовления катода и катод | 2021 |

|

RU2777379C1 |

| US 11848439 B2, 08.07.2021 | |||

| CN 101202344 A, 18.06.2008 | |||

| US 9236607 B2, 12.01.2016. | |||

Авторы

Даты

2024-08-06—Публикация

2024-04-02—Подача