Изобретение относится к области нанесения защитных покрытий в металлургии и машиностроении и предназначено для увеличения термостойкости и износостойкости изделий.

Известен способ получения пленок нитрида титана, полученных с использованием технологии вакуумно-дугового ионного напыления, в котором нанесение пленки на подложку осуществляется в вакуумной камере, путем создания электрической плазменной дуги при ионизации титанового катода (мишени) в атмосфере газообразного азота; в режиме постепенного повышения его давления в камере. При этом предварительная обработка поверхности подложки осуществляется ионным травлением аргоном; затем на поверхность подложки наносят хромированную грунтовку, только после этого камеру вакуумируют и заполняют азотом для напыления нитрида с постепенным увеличением парциального давления азота в камере (заявка CN 104911550; МПК C23C 14/08, C23C 14/32; 2015 год).

Недостатком известного способа является его сложность, обусловленная необходимостью предварительного нанесения хромированной грунтовки, а также осуществлением вакуумно-дугового осаждения в условиях изменения парциального давления азота.

Известен способ получения пленок нитрида титана, включающий очистку поверхности пластин-подложек бомбардировкой ионами и последующее напыление TiN на поверхность пластин путем осаждения в реакционном газе - азоте ионов титана из плазмы, сформированной вакуумно-дуговым генератором в направлении анода, расположенного внутри катода, при этом в качестве анода используют набор твердосплавных пластин, имеющих общую площадь поверхности Sa, удовлетворяющую условию: Sa<(2m/M)l/2S, где S - площадь поверхности полого катода; m и М - соответственно масса электрона и иона (патент RU 2574157; МПК C23C 14/06, C23C 14/38; 2016 год).

Недостатком известного способа является использование конструкционно сложной компоновки вакуумно-дугового генератора с полым катодом.

Известен способ получения пленок нитрида титана методом PLD (импульсного лазерного осаждения) в диапазоне температур подложки 0°C-60°C, при давлении менее 10 Па и при относительно высокой скорости 0,03 /с - 100

/с - 100 /с, причем получают непрерывную и не имеющую пустот пленку, шероховатость поверхности которой составляет 10 нм (об/мин) или менее (заявка JP 2019085629, МПК C23C 14/08, 2019 год).

/с, причем получают непрерывную и не имеющую пустот пленку, шероховатость поверхности которой составляет 10 нм (об/мин) или менее (заявка JP 2019085629, МПК C23C 14/08, 2019 год).

Недостатком известного способа является применение энергозатратного источника лазерного испарения и необходимость обеспечения сверхвысокого вакуума.

Наиболее близким к предлагаемому является способ получения однокомпонентных пленок нитрида титана стехиометрического состава, включающий предварительную очистку подложки ионной бомбардировкой в тлеющем разряде в атмосфере аргона при температуре 45-50°C в течение 10-15 мин и формирование субмикронной пленки в вакууме путем электродугового распыления титановой мишени в атмосфере реакционного газа-азота, после чего полученную субмикронную пленку подвергают бомбардировке ионами азота при смещении на подложке до - 600 В при температуре 50-60°C в течение15-20 мин (патент RU 2497977; МПК C23C 14/02, B82B 3/00; 2013 год) (прототип).

Недостатком способа является его сложность, обусловленная использованием электродугового распыления мишени титана в атмосфере азота и последующего процесса бомбардировки поверхности подложки ионами азота.

Таким образом, перед авторами стояла задача разработать простой способ получения пленок нитрида титана с толщиной в наноразмерном диапазоне.

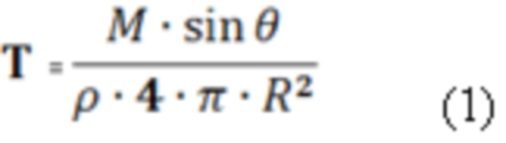

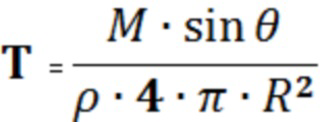

Поставленная задача решена в способе получения наноразмерных пленок нитрида титана, включающем термическое напыление пленки металлического титана на предварительно очищенную термостойкую подложку с последующей обработкой в атмосфере чистого азота, в котором термическое напыление осуществляют путем резистивного испарения с использованием вольфрамового испарителя в виде проволоки с прикрепленной к нему навеской титана и остаточном давлении (1,3-2)⋅10-4 Па до полного ее испарения, при этом толщину напыленного слоя определяют по формуле

где М - общая масса испаряемой навески титана, г;

Т - толщина напыленной пленки титана, см;

- угол наклона подложки к испарителю, град;

- угол наклона подложки к испарителю, град;

ρ - плотность испаряемого титана, г/см3;

R - расстояние от испарителя до подложки, см;

а обработку в атмосфере чистого азота осуществляют при температуре 850-870°С и давлении 0,2-0,3 МПа в течение 40-90 минут.

В настоящее время не известен способ получения пленок нитрида титана путем резистивного испарения и последующей обработкой в атмосфере чистого азота в предлагаемых авторами условиях.

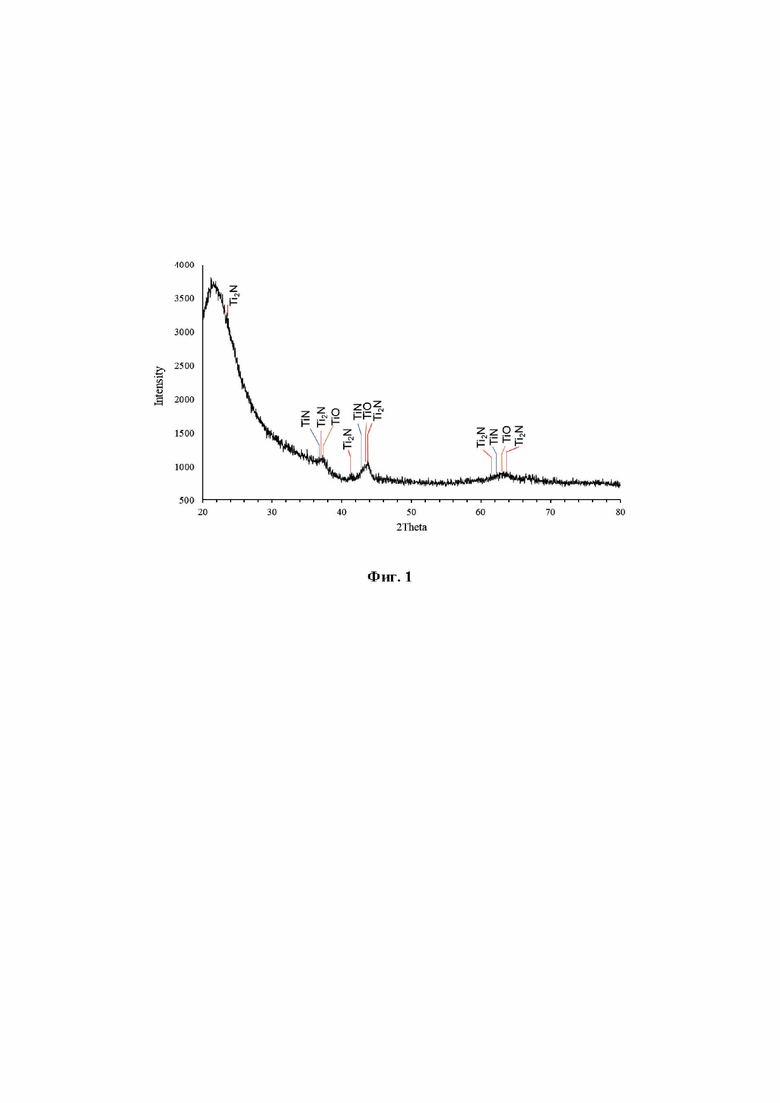

Исследования, проведенные авторами, позволили разработать способ получения наноразмерных пленок нитрида титана без использования сложных и энергозатратных методов, таких как электродуговое и вакуумно-дуговое напыление, использование лазерного излучения или плазмы, магнетронного излучения. Использование резистивного напыления с последующей обработкой в атмосфере чистого азота позволило авторам получить пленки нитрида титана толщиной 20-50 нм темно-золотистого цвета, обладающие хорошей адгезией к подложке (на фиг. 1 показана рентгенограмма полученной пленки нитрида титана). Авторы предлагают значительно более простой метод вакуумного термического напыления пленки титана и ее прямого термического азотирования. Термический нагрев и испарение титана в вакууме происходит в результате его прямого контакта с резистивно нагреваемой вольфрамовой проволокой, без создания плазменной дуги или электронного луча. Использование предлагаемой эмпирической формулы (1) позволяет определить толщину получаемой пленки или рассчитать ее заранее. Важным требованием является термическая устойчивость подложки для осуществления процесса азотирования пленки титана. Кроме этого, существенное влияние на качество полученной пленки нитрида титана оказывает чистота используемого газообразного азота и наличие остаточных примесей в вакуумной печи. Азотирование проводят в негерметично закрытом тигле.

Предлагаемый способ может быть осуществлен следующим образом. На предварительно очищенную подложку путем резистивного испарения напыляют пленку титана с использованием вольфрамового испарителя в виде проволоки с прикрепленной к нему навеской титана при условиях вакуума (1,3-2)⋅10-4 Па до ее полного испарения, при этом толщину напыленного слоя определяют по формуле

где М - общая масса испаряемой навески титана, г;

Т - толщина напыленной пленки титана, см;

- угол наклона подложки к испарителю, град;

- угол наклона подложки к испарителю, град;

ρ - плотность испаряемого титана, г/см3;

R - расстояние от испарителя до подложки, см;

После чего осуществляют обработку в атмосфере чистого азота при температуре 850-870°С и давлении 0,2-0,3 МПа в течение 40-90 минут. Толщину пленки можно контролировать, изменяя массу титановой навески.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. В качестве подложки используют пластину 10*10*2 мм из стекла кварцевого оптического ГОСТ 15130-86. Подготовку кварцевой подложки осуществляют путем ее промывки, обезжиривания и последующим отжигом на воздухе в муфельной печи в течение 1ч при температуре 360°C. На установке ВУП-5М при остаточном давлении 1,3*10-4 Па методом вакуумного резистивного испарения с вольфрамового испарителя в виде проволоки напыляют пленку титана с использованием навески титана в виде использованием кусочка титана произвольной формы массой 0,02 г с расстоянием от испарителя до подложки, равным 120 мм, и углом угол наклона подложки к испарителю, равным 90°. Толщин пленки титана, рассчитанная по формуле (1), составляет 37 нм. Далее, подложку с пленкой в закрытом чистом алундовом тигле, предварительно отожженном на воздухе (1100°C, 1ч) помещают в высоковакуумную печь с безмасляной откачкой газов магниторазрядным насосом НОРД-100, оснащенной молибденовым нагревателем, для нагрева в атмосфере чистого азота. Откачка и напуск азота чистотой 99.999% (азот газообразный ОСЧ) до давления 0.2 МПа осуществляют трехкратно с целью удаления остаточного кислорода воздуха. Далее осуществляют нагрев в атмосфере чистого азота в печи до температуры 850°C с последующей выдержкой 40 минут. Температура контролируют хромель-алюмелевой термопарой, спай которой касается поверхности тигля с образцом. Получают на поверхности кварцевой подложки слой нитрида титана темно-золотистого цвета, обладающего хорошей адгезией к подложке. На фиг. 1 показана рентгенограмма образца пленки нитрида титана на кварцевой подложке. Несмотря на наличие гало, характерного для плавленого кварца, на рентгенограмме присутствуют небольшие пики, отвечающие фазам Ti2N, TiN и TiO. Толщина полученной пленки, измеренная методом эллипсометрии (эллипсометр ЛЭФ 3М) составляла 45 нм. Эллипсометрическим методом было установлено, что полученные образцы имеют отражающую структуру: кварц (подложка) - нитрид титана (толщина 37нм) - оксид титана (толщина 8нм).

Пример 2. В качестве подложки используют пластину 10*10*2 мм из стекла кварцевого оптического ГОСТ 15130-86. Подготовку кварцевой подложки осуществляют путем ее промывки и обезжиривания с последующим отжигом на воздухе в муфельной печи в течение 1ч при температуре 370°C. На установке ВУП-5М при остаточном давлении 1,5*10-4 Па методом вакуумного резистивного испарения с проволочного вольфрамового испарителя напыляют пленку титана с использованием кусочка титана произвольной формы массой 0,04 г с расстоянием от испарителя до подложки, равным 100 мм и углом угол наклона подложки к испарителю, равным 90°. Толщин пленки титана, рассчитанная по формуле (1), составляет 55 нм. Далее, подложку с пленкой в закрытом чистом алундовом тигле, предварительно отожженном на воздухе (1100°C, 1ч) помещают в высоковакуумную печь с безмасляной откачкой газов магниторазрядным насосом НОРД-100 для нагрева в атмосфере чистого азота. Откачка и напуск азота чистотой 99.999% (азот газообразны ОСЧ) до давления 0.3 МПа осуществляют трехкратно с целью удаления остаточного кислорода воздуха. Далее осуществляют нагрев в атмосфере чистого азота в печи до температуры 870°C с последующей выдержкой 90 минут. Температура контролируют хромель-алюмелевой термопарой, спай которой касается поверхности тигля с образцом. Получают на поверхности кварцевой подложки слой нитрида титана темно-золотистого цвета, обладающего хорошей адгезией к подложке. Толщина полученной пленки, измеренная методом эллипсометрии составляла 62,5 нм. Эллипсометрическим методом было установлено, что полученные образцы имеют отражающую структуру: кварц (подложка) - нитрид титана (толщина 55 нм) - оксид титана (толщина 7,5 нм).

Таким образом, авторами предлагается простой способ получения пленок нитрида титана с толщиной в наноразмерном диапазоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ОМИЧЕСКОГО КОНТАКТА К n-GaAs | 2009 |

|

RU2407104C1 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| Способ получения наноразмерной пленки бора | 2024 |

|

RU2830764C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| СВЕТОЧУВСТВИТЕЛЬНЫЕ СОЕДИНЕНИЯ В ВАКУУМНЫХ ФОТОЛИТОГРАФИЧЕСКИХ ПРОЦЕССАХ | 1985 |

|

SU1351426A1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ПЛЕНОК ХАЛЬКОГЕНИДНЫХ СТЕКЛООБРАЗНЫХ ПОЛУПРОВОДНИКОВ С ЭФФЕКТОМ ФАЗОВОЙ ПАМЯТИ | 2016 |

|

RU2631071C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ НИТРИДА АЛЮМИНИЯ НА САПФИРОВОЙ ПОДЛОЖКЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2388107C1 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 1983 |

|

SU1186013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

Изобретение относится к области нанесения защитных покрытий в металлургии и машиностроении. Способ получения наноразмерных пленок нитрида титана на подложке из кварцевого оптического стекла осуществляют следующим образом. Проводят термическое напыление путем резистивного испарения с использованием вольфрамового испарителя в виде проволоки с прикрепленной к ней навеской титана при остаточном давлении (1,3-2)·10-4 Па до полного её испарения. Толщину напыленного слоя определяют по математической формуле T=(M⋅sinθ)/(ρ⋅4⋅π⋅R2), где М - общая масса испаряемой навески титана, г, Т – толщина напыленной пленки титана, см, θ – угол наклона подложки к испарителю, град, ρ – плотность испаряемого титана, г/см3, R – расстояние от испарителя до подложки, см. Обработку в атмосфере чистого азота осуществляют при температуре 850-870°С и давлении 0,2–0,3 МПа в течение 40-90 мин. Обеспечивается получение пленок нитрида титана с толщиной в наноразмерном диапазоне для увеличения термостойкости и износостойкости изделий. 2 пр., 1 ил.

Способ получения наноразмерных пленок нитрида титана на подложке из кварцевого оптического стекла, включающий термическое напыление на предварительно очищенную упомянутую подложку пленки с использованием источника титана с последующей обработкой в атмосфере чистого азота, отличающийся тем, что термическое напыление осуществляют резистивным испарением навески титана до полного ее испарения при остаточном давлении (1,3-2)⋅10-4 Па с использованием вольфрамового испарителя в виде проволоки, к которому она прикреплена, при этом толщину напыленного слоя определяют по формуле

T=(M⋅sinθ)/(ρ⋅4⋅π⋅R2),

где М - общая масса испаряемой навески титана, г,

Т - толщина напыленной пленки титана, см,

θ - угол наклона подложки к испарителю, град,

ρ - плотность испаряемого титана, г/см3,

R - расстояние от испарителя до подложки, см,

а обработку в атмосфере чистого азота осуществляют при температуре 850-870°С и давлении 0,2-0,3 МПа в течение 40-90 мин.

| СПОСОБ ПОЛУЧЕНИЯ ОДНОФАЗНЫХ ПЛЕНОК НИТРИДА ТИТАНА | 2011 |

|

RU2497977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ОСНОВЕ СЛОЖНЫХ НИТРИДОВ | 2010 |

|

RU2429311C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО НИТРИДТИТАНОВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ КЕРАМИКИ, МЕТАЛЛА, СТЕКЛА И ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2004 |

|

RU2266351C1 |

| СПОСОБЫ НАНЕСЕНИЯ НА СТЕКЛЯННЫЕ ИЗДЕЛИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ИЗ НИТРИДА ТИТАНА | 2021 |

|

RU2761391C1 |

| US 20190161847 A1, 30.05.2019 | |||

| WO 2009069150 A1, 04.06.2009. | |||

Авторы

Даты

2022-08-01—Публикация

2022-03-29—Подача