Изобретение относится к промышленности строительных материалов и может быть использовано при производстве строительных растворов и бетонов, а также в качестве отдельного материала, из которого можно будет возводить конструкции и сооружения - при производстве стеновых блоков, штукатурных основ, облицовочных и декоративных изделий. При этом строительство на основе такого композиционного вяжущего будет наносить минимальный вред окружающей среде.

В настоящее время хорошо исследованы две системы: портландцемент, содержащий до 35 % известняка (ГОСТ 31108-2020 Цементы общестроительные. Технические условия. М.: Стандартинформ, - 2021. - 19 с.) и цемент, содержащий до 20 % новой активной минеральной пуццолановой добавки метакаолин (Dmitrieva E., Potapova E. The effect of heat-treated polymineral clays on the properties of Portland cement paste // Materials Today: Proceedings, 2021, Tom 38 (№4). Pp. 1663-1668). Разработанный низкоуглеродный цемент оптимизирует синергию между двумя системами, что приводит к более высоким значениям прочности готовой продукции и улучшает другие свойства вяжущего.

Производство цемента – очень энергоемкий и энергозатратный процесс. В связи с этим, стоимость цемента довольно велика (более 4000 руб. за 1 тонну цемента). Известно, что энергозатраты составляют более 40 % в себестоимости материала. При производстве низкоуглеродного цемента часть портландцемента клинкера (до 40 %) может быть замещена на кальцинированные глины (от 20 до 30 %), которые предварительно подвергаются обжигу при более низких температурах (ниже 750 оС), чем клинкер, и природным известняком (от 10 до 20 %), который вообще не подвергается термической обработке. Ряд ранее проведенных исследований позволил доказать, что при введении в цемент кальцинированных глин в количестве более 30 %, ухудшаются свойства цемента (снижается прочность, увеличивается пористость). Меньшее же количество (менее 20 %) кальцинированных глин не дает ощутимо эффекта при наборе прочности. Аналогичные данные получены для добавки – известняка (не меньше 10 % и не больше 20 %) (Potapova E., Dmitrieva E. The metakaolin – a new hydraulically active pozzolanic additive / Materials Science Forum, 2019, Vol. 974, Рр. 319-324.).

В настоящее время, помимо бездобавочного цемента, чаще всего используют цемент с минеральной добавкой – шлаком. Если сравнивать полученное вяжущее с системой, которая состоит из портландцемента и добавки-шлака (Патент SU 903331 A1, 07.02.1982), то можно отметить, что клинкера в таком вяжущем содержится около 80 %, а добавок – 20 % (шлака – 15 %, гипса – 5 %). Недостатком такого способа является невозможность замены портландцементного клинкера на максимально возможное количество добавки, так как данный шлак способен значительно ухудшить качество цемента, поэтому нормативными документами регулируется количество вводимой минеральной добавкой. В связи с этим, снизить затраты на производство клинкера данным способ можно лишь на 20 %, кроме того, добавятся затраты на транспортировку шлака к месту производства цемента.

В случае если использовать комплекс, состоящий из минеральной добавки – известняка и кальцинированной при определенных условиях глины, которые уже имеются на каждом цементном предприятии и применяются в качестве сырьевой базы получения цементного клинкера, то необходимо будет лишь правильно подготовить данные материалы перед смешиванием с клинкером.

Наиболее близким к изобретению является способ получения вяжущего с комплексной добавкой (Патент RU 2016117452 A, 10.11.2017), которая содержит дисперсный активный минеральный компонент, не обладающий пуццолановой активностью микронаполнитель и пластификатор, отличающийся тем, что содержит термоактивированную в течение 2 часов при температуре 800 оС с подъемом температуры 10 оС в мин и с медленным охлаждением мелкодисперсную смесь полиминеральной глины с содержанием каолинита 40 % и полным минеральным составом, мас.%: кварц – 47, каолинит – 40, иллит – 13 и известняка в соотношении компонентов 2:1, а в качестве химической добавки дополнительно содержит гиперпластификатор на поликарбоксилатной основе Pantarhit PC 160 Plv или нафталинформальдегидный суперпластификатор – СП-1, при следующем соотношении компонентов, мас.%: термоактивированная полиминеральная глина с содержанием каолинита 40 % – 54-66; термообработанный известняк – 30-40; пластификатор Pantarhit PC 160 Plv или СП-1 – 1-10.

Недостатком такого способа получения является медленное охлаждение термоактивированной глины, что существенно снижает ее пуццолановую активность. Кроме того, в патенте указывается конкретный минеральный состав глины, что существенно сужает область применения, поскольку в этом случае сырьевая база предприятия, выпускающего портландцемент с данной добавкой, должна соответствовать конкретным показателям, что практически невозможно, так как алюмосиликатные добавки (глины) даже с одного месторождения существенно различаются по химическому составу.

Помимо этого, в способе указан определенный вид суперпластификатора – СП-1 и Pantarhit PC 160 Plv, что также сужает сырьевую базу для производства цемента с добавками.

Изобретение направлено на усовершенствование технологии, расширение сырьевой базы алюмосиликатных материалов, а также повышение гидравлической активности глин путем корректировки режимов термообработки.

Результат достигается за счет использования алюмосиликатов разного минералогического состава. При исследовании глин с разным химико-минералогическим составом (табл. 1), установлено, что каждая из приведенных восьми проб подходит для использования в качестве активной минеральной добавки в цемент.

Таблица 1 – Химический состав алюмосиликатных компонентов

Так, для Глин составов 1 и 5 температура обжига составляет 650 оС, для Глины 2 состава – 600 оС, для Глины 3 и 7 составов – 700 оС, Глины 4 и 6 составов – 570 оС и для Глины 8 состава – 630 оС. Все глины кальцинировались в течение 60 мин. Предварительно все образцы исследованы с помощью рентгенофазового анализа, инфракрасной спектроскопии и дифференциально-термического анализа.

После кальцинации глины необходимо быстро охладить, чтобы избежать образования кристаллической фазы. Все образцы аморфны, что доказывают показатели гидравлической активности – количество поглощенного оксида кальция методом определения степени пуццоланической активности АМД (Добавки активные минеральные для цементов. Общие технические условия. М.: Стандартинформ, - 2015, - 9 с.) составляет от 450 до 620 мг/г добавки.

Кальцинированные глины, после охлаждения, необходимо измельчить до размера частиц менее 63 мкм, смешать с ранее измельченным природным известняком той же фракции и использовать в качестве комплексной минеральной добавки к портландцементному клинкеру.

Исследовано влияние суперпластификатора на основе водной композиции модифицированных поликарбоксилатных эфиров на свойства цемента. Суперпластификатор вводился в портландцементный клинкер в количестве от 0,1 до 1 % – данный диапазон обусловлен природой суперпластификатора, при отклонении от заданных процентных соотношений будет наблюдаться ухудшение прочностных характеристик цемента.

Таблица 2 – Свойства цемента в присутствии суперпластификатора

* НГ – нормальная густота

Было установлено, что нормальная густота цементного теста снижается с 28,0 % до 19,1 % при содержании добавки от 0 % до 1 % соответственно.

Также исследована прочность низкоуглеродного цемента в присутствии суперпластификатора. Установлено, что прочность цементного камня на сжатие в возрасте 28 сут максимальна (68,2 МПа) для состава с содержанием добавки 1 %. При дальнейшем увеличении – прочность начинает падать (см. табл. 2). Прочность на изгиб максимальна (41,5 МПа) для состава с содержанием пластификатора – 1 %.

При затворении портландцементного клинкера с комплексной минеральной добавкой начало схватывания цементного теста увеличивается в зависимости от количества введенной добавки (табл. 3).

При максимальном значении добавки – 40 % начало схватывания цементного теста составляет 155 мин, конец – 240 мин (табл. 3, состав 1.5). Корректировать данные показатели возможно с помощью водоредуцирующих добавок. Показатели водопоглощения и пористости при этом снижаются до 8,4 % и 8,9 % соответственно (табл. 3, состав 1.6).

Таблица 3 – Свойства цемента в присутствии комплексной добавки

мас.%

* НГ – нормальная густота, Кв – коэффициент водостойкости, W – водопоглощение, П – пористость

** БД – бездобавочный цемент, ТГ – кальцинированная (термообработанная) глина конкретного состава; ИЗВ – природный известняк; СП – суперпластификатор

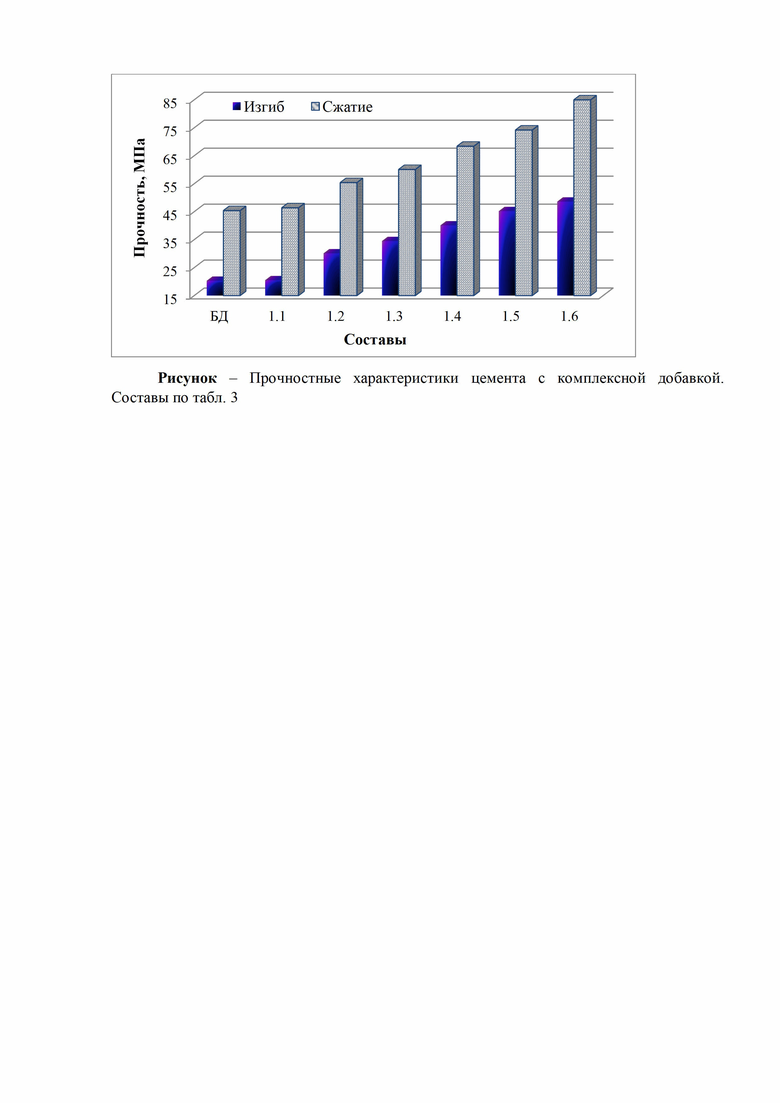

Прочность полученного низкоуглеродного цемента достигает высоких значений – 85,1 МПа при сжатии и 48,6 МПа при изгибе (см. рисунок). Все испытания проводились согласно ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка, ГОСТ 31108-2020 Цементы общестроительные. Технические условия.

При производстве 1 т цемента в атмосферу выделяется 800-850 кг углекислого газа (Потапова Е.Н., Волосатова М.А., Производство цемента / Энциклопедия технологий. Эволюция и сравнительный анализ ресурсной эффективности промышленных технологий / [гл. ред. Д.О. Скобелев] : ФГАУ «НИИ «ЦЭПП», - М., СПб., «Реноме», 2019, С. 455-514). Колоссальные выбросы связаны, как со сжиганием топлива, с помощью которого нагревают материалы в печи до 1500 оС, чтобы образовался портландцементный клинкер, так и с декарбонизацией основного компонента сырьевой смеси – известняка. По разработанной низкоуглеродной технологии данный показатель можно уменьшить до 30-34 % (при замене 39,9 % портландцементного клинкера на комплексную добавку). Осуществляется это путем частичной замены клинкера на кальцинированные глины (из расчета – 20%) и известняк (из расчета – 19,9 %), что позволит сократить выбросы углекислого газа до 210 кг на 1 тонну цемента.

Помимо высоких технических характеристик, изобретение позволяет снизить уровень потребления энергетических и материальных ресурсов на протяжении всего жизненного цикла материалов на основе разработанного низкоуглеродного цемента.

Для реализации новой технологии на производстве по выпуску цемента, с технической точки зрения, не требуется новых инвестиций в оборудование. Так как все необходимые установки уже имеются на любом современном цементном заводе.

Если сейчас исходные материалы, такие как глина и известняк обжигаются при высоких температурах, на что расходуется колоссальное количество тепло- и электроэнергий, то по разработанной технологии часть этих компонентов будет вводиться в качестве дополнительного компонента (добавки) в измельченный портландцементный клинкер. То есть исходные компоненты все те же, изменен только способ их подготовки, но с использованием того оборудования, что уже имеется на предприятии.

Таким образом, разработан энергоэффективный способ производства низкоуглеродного цемента, при коммерциализации которого появляется возможным снизить содержание клинкера в составе цемента до 60 %, что позволит снизить выбросы углекислого газа в атмосферу до 30-34 %.

Краткое описание чертежа

На рисунке изображено изменение прочности в зависимости от количества вводимой комплексной добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Активная минеральная добавка для портландцемента и способ ее получения | 2023 |

|

RU2805439C1 |

| ЦЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА | 2013 |

|

RU2521684C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА С МИНЕРАЛЬНОЙ ДОБАВКОЙ | 2007 |

|

RU2371402C2 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОГО ПОРТЛАНДТЦЕМЕНТА | 1996 |

|

RU2094403C1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве строительных растворов и бетонов, используемых при производстве стеновых блоков, штукатурных основ, облицовочных и декоративных изделий. Способ производства низкоуглеродного цемента включает кальцинирование глины при температуре от 570 до 700°С в течение 60 мин, ее охлаждение, измельчение до размера частиц менее 63 мкм и смешивание с ранее измельченным до размера частиц менее 63 мкм природным известняком с получением комплексной добавки, введение полученной комплексной добавки и суперпластификатора на основе водной композиции модифицированных поликарбоксилатных эфиров в измельченный портландцементный клинкер при следующем соотношении компонентов, мас.%: портландцементный клинкер 60, указанная кальцинированная глина 20-29,9, указанный природный известняк 10-19,9, суперпластификатор на основе водной композиции модифицированных поликарбоксилатных эфиров 0,1-1. Технический результат – усовершенствование технологии, повышение гидравлической активности глин путем корректировки режимов термообработки, повышение прочности при изгибе и сжатии низкоуглеродного цемента. 1 ил., 3 табл.

Способ производства низкоуглеродного цемента, включающий кальцинирование глины при температуре от 570 до 700 °С в течение 60 мин, ее охлаждение, измельчение до размера частиц менее 63 мкм и смешивание измельченной кальцинированной глины с ранее измельченным до размера частиц менее 63 мкм природным известняком с получением комплексной добавки, введение полученной комплексной добавки и суперпластификатора на основе водной композиции модифицированных поликарбоксилатных эфиров в измельченный портландцементный клинкер при следующем соотношении компонентов, мас.%:

| RU 2016117452 A, 10.11.2017 | |||

| ЕРМИЛОВА Е.Ю | |||

| Композиционные портландцементы с комплексными добавками термоактивированных полиминеральных глин и карбонатов, автореферат диссертации на соискание учёной степени к.т.н., Казань, 2017, 20 с., разослан 13 апреля 2017, с диссертацией можно ознакомиться в библиотеке Казанского государственного |

Авторы

Даты

2022-08-09—Публикация

2021-11-08—Подача