Изобретение относится к области промышленности строительных материалов, вносит вклад в устойчивое развитие цементной промышленности и может быть использовано для получения смешанных портландцементов с пониженными содержанием клинкера, материало- и энергоемкостью, повышенными механическими показателями искусственных каменных материалов на их основе.

Устойчивое развитие цементной промышленности – актуальная задача промышленности строительных материалов, поскольку портландцемент и портландцементный бетон относятся к самым потребляемым строительным продуктам. Однако, увеличение объемов производства смешанных цементов, как одного из способов снижения потребления портландцементного клинкера, материало-, энергоемкости, углеродной эмиссии при производстве портландцементов, требует расширения и развития сырьевой базы минеральных добавок в направлении поиска более распространенных и доступных разновидностей по сравнению с традиционными пуццоланами и минеральными наполнителями – шлаком, золой-унос, микрокремнеземом, известняком [1-3]. Результатом развития этого направления стало применение в возрастающих объемах при производстве композиционных и мультикомпозиционных цементов термоактивированных глин. Из активных минеральных добавок на основе термоактивированных глин наибольшую эффективность в плане повышения физико-механических показателей и долговечности цементных композитов обеспечивает метакаолин, получаемый термической обработкой каолиновых глин. Однако только 10% глин, используемых в промышленном производстве каолиновые, а 90% - глины со средним или низким содержанием каолина, некаолиновые и полиминеральные глины [4]. Кроме этого, каолиновые глины, обеспечивающие получение высокореакционного метакаолина, обладают высокой сырьевой ценностью и востребованы и другими отраслями промышленности. Поэтому целесообразно вовлечение в производство смешанных портландцементов гораздо более распространенных глин с низким и средним содержанием каолина, а также глин на основе других глинистых минералов.

Известен способ производства низкоуглеродного цемента [5], включающий кальцинирование глины при температуре от 570 до 700°С в течение 60 мин, ее охлаждение, измельчение до размера частиц менее 63 мкм и смешивание с ранее измельченным до размера частиц менее 63 мкм природным известняком с получением комплексной добавки, введение полученной комплексной добавки и суперпластификатора на основе водной композиции модифицированных поликарбоксилатных эфиров в измельченный портландцементный клинкер при следующем соотношении компонентов, мас.%: портландцементный клинкер 60, кальцинированная глина 20-29,9, природный известняк 10-19,9, суперпластификатор на основе водной композиции модифицированных поликарбоксилатных эфиров 0,1-1.

Недостатком описанного способа является отсутствие данных о минералогическом составе глин и, соответственно, требований к количественному содержанию глинистых минералов, определяющему пуццолановую активность предложенных добавок после обжига.

Наиболее близким к изобретению является способ получения активной минеральной добавки путем обжига глин, в том числе содержащих монтмориллонит, при температуре 800°С в течение 2 ч, с последующим помолом до удельной поверхности 7800 см2/г. К недостаткам способа относятся:

- отсутствие сведений о количественном минералогическом составе глин,

- длительная температурная обработка.

Изобретение направлено на обеспечение устойчивого развития цементной промышленности, расширение сырьевой базы активных минеральных добавок низкоэмиссионных портландцементов, снижение потребления ресурсо- и энергоемкого портландцементного клинкера, повышение механических показателей цементных композитов.

Результат достигается посредством использования в качестве активной минеральной добавки к портланцементу термоактивированной глины, содержащей монтмориллонит.

Для получения смешанного портландцемента использовали следующие материалы:

- Портландцемент со следующим химическим (CaO – 65,0%, SiO2 – 20,7%, Al2O3 – 4,5%, Fe2O3 – 3,5%) и минералогическим составом (C3S – 72,0%, C2S – 9,8%, C3A – 5,0, C4AF – 11,4%).

- Глина со следующим химическим (CaO – 1,88%, SiO2 – 53,97%, Al2O3 – 20,13%, Fe2O3 – 5,84%, MgO – 2,44%) и минералогическим составом: монтмориллонит - 39%, кварц - 15%, альбит - 12%, слюда - 11%, клинохлор - 8%, хорнбленд - 7%, микроклин - 6%, кальцит - 2%.

Высушенную до остаточной влажности 0,5% глину указанного состава подвергали предварительному дроблению с последующим просеиванием через сито 1,25 мм. Подготовленную глину подвергали обжигу в течение 1 ч при температуре 800 °С с последующим помолом до удельной поверхности 650 (далее БГ1) и 1100 (далее БГ2) м2/кг.

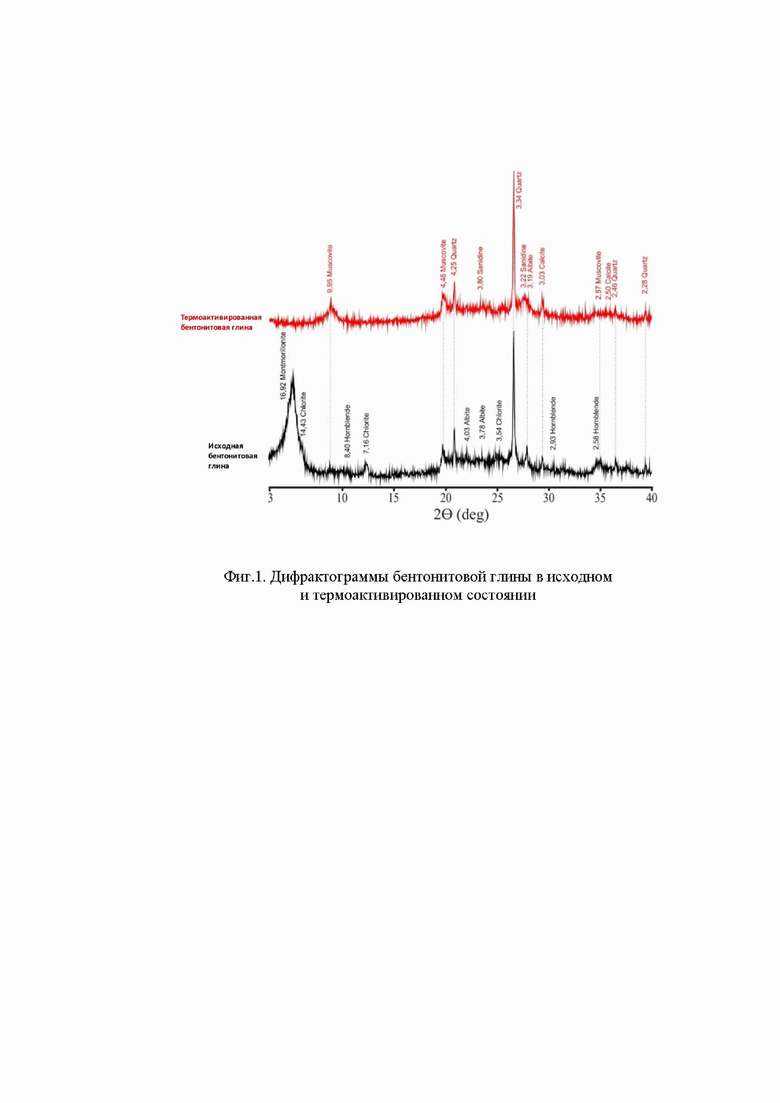

Результаты рентгенофазового анализа, приведенные на фиг.1, показывают, что после термической обработки при указанных температуре и продолжительности, в образце обожженной глины монтмориллонит не обнаруживается, что свидетельствует об отсутствии в обожженном материале глинистого минерала с кристаллической структурой.

Испытания проводили на образцах цементного камня, изготовленных из теста нормальной густоты в соответствии с требованиями ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка. Результаты испытаний показали, что замена портландцемента термически активированной и обожженной глиной, содержащей монтмориллонит, в количестве до 10-15% оказывает положительное влияние на механические свойства цементного камня.

Таблица 1

Согласно результатам, приведенным в табл.1, введение 10-15% термически активированной глины, несмотря на увеличение водопотребности цементного теста, повышает прочность цементного камня на 17-38,5 % при твердении в нормально-влажностных условиях и на 5,6-12,4% после тепловлажностной обработки (ТВО). Это свидетельствует о том, что глина даже при содержании монтмориллонита 39% после термической обработки содержит реакционноспособную алюмосиликатную фазу в количестве, достаточном для проявления пуццолановой активности в вяжущей системе на основе портландцемента и участия в образовании продуктов твердения с вяжущими свойствами, и пригодна для использования качестве активной минеральной добавки.

1. Juenger, M.C.G., Snellings, R., Bernal, S.A., Supplementary cementitious materials: New sources, characterization, and performance insights // Cement and Concrete Composites. - 2019. – 122. – 257.

2. Rashad, A. M. Metakaolin as cementitious material: History, scours, production and composition – A comprehensive overview // Construction and Building Materials. - 2013. – 41. - 303–318.

3. Wang, F., Kovler. K., Provis, J.L., Buchwald, A., Cyr, M., Patapy, C., Kamali-Bernard, S., Courard, L., Siders, K. Metakaolin, in.: N. De Belie et al. (eds.), Properties of Fresh and Hardened Concrete Containing Supplementary Cementitious Materials, RILEM State-of-the-Art Reports 25.

4. Galan, E., & Ferrell, R.E, R. E. (2013). Genesis of clay minerals. In: F. Bergaya, G. Lagaly (Eds.), Handbook of clay science (pp. 83–126). Elsevier.

5. Дмитриева Е.А., Потапова Е.Н., Корчунов И.В., Сивков С.П. Пат. RU (11)2 777 761 (13) C2, Способ производства низкоуглеродного цемента, Опубл. 09.08.2022, Бюл. № 22.

6. Балыков А.С. и др. Прочность цементного камня с минеральными добавками на основе обожженной глины и карбонатных пород, Архитектура и строительство, 2020г. с. 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства низкоуглеродного цемента | 2021 |

|

RU2777761C2 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2096362C1 |

| ЦЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА | 2013 |

|

RU2521684C1 |

| ПОРТЛАНДЦЕМЕНТ С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХРОМА | 2003 |

|

RU2252201C2 |

| Водозатворяемое геополимерное композиционное вяжущее и способ его получения | 2022 |

|

RU2780901C1 |

| Портландцемент с минеральными добавками | 2021 |

|

RU2766258C1 |

| РАСШИРЯЮЩАЯ ДОБАВКА, ГИДРАВЛИЧЕСКОЕ ВЯЖУЩЕЕ С УКАЗАННОЙ ДОБАВКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2211194C1 |

| Вяжущее | 1978 |

|

SU765227A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

Изобретение относится к способу получения активной минеральной добавки на основе глины следующего минерального состава, мас.%: монтмориллонит - 39%, кварц - 15%, альбит - 12%, слюда - 11%, клинохлор - 8%, хорнбленд - 7%, микроклин - 6%, кальцит - 2%, а также номенклатуре активных минеральных добавок, пригодных для производства низкоэмиссионных вяжущих на основе портландцемента. Способ получения активной минеральной добавки включает помол обожженной при 800°С в течение 1 ч глины указанного минерального состава до удельной поверхности 650-1100 м2/кг. Введение предложенной активной минеральной добавки в состав портландцемента снижает его содержание на 10-15% в составе смешанного вяжущего с одновременным повышением механических показателей искусственного камня на его основе на 5,6-38,5% в зависимости от содержания добавки и от условий твердения. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ получения активной минеральной добавки для портландцемента, включающий обжиг глины, содержащей монтмориллонит, при температуре 800°С и последующий помол, отличающийся тем, что обжиг осуществляют в течение 1 ч, помол ведут до удельной поверхности 650-1100 м2/кг, а указанная глина имеет следующий минералогический состав, мас.%: монтмориллонит - 39%, кварц - 15%, альбит - 12%, слюда - 11%, клинохлор - 8%, хорнбленд - 7%, микроклин - 6%, кальцит - 2%.

2. Активная минеральная добавка для портландцемента, полученная способом по п. 1.

| Балыков А.С | |||

| и др | |||

| Прочность цементного камня с минеральными добавками на основе обожженной глины и карбонатных пород, Архитектура и строительство, 2020 г | |||

| с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Способ производства низкоуглеродного цемента | 2021 |

|

RU2777761C2 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ И ЦЕМЕНТНЫХ РАСТВОРОВ | 2004 |

|

RU2276660C2 |

| CА 3177896 А1, 11.11.2021 | |||

| CN 115667178 A, 31.01.2023. | |||

Авторы

Даты

2023-10-17—Публикация

2023-03-06—Подача