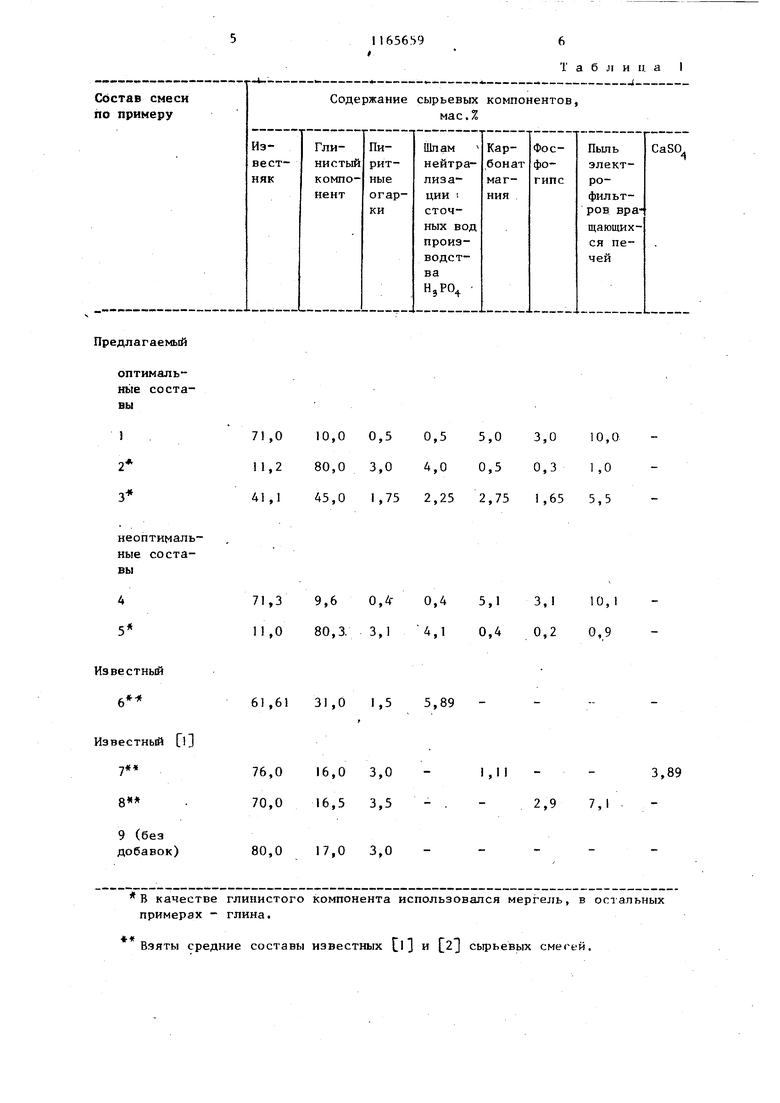

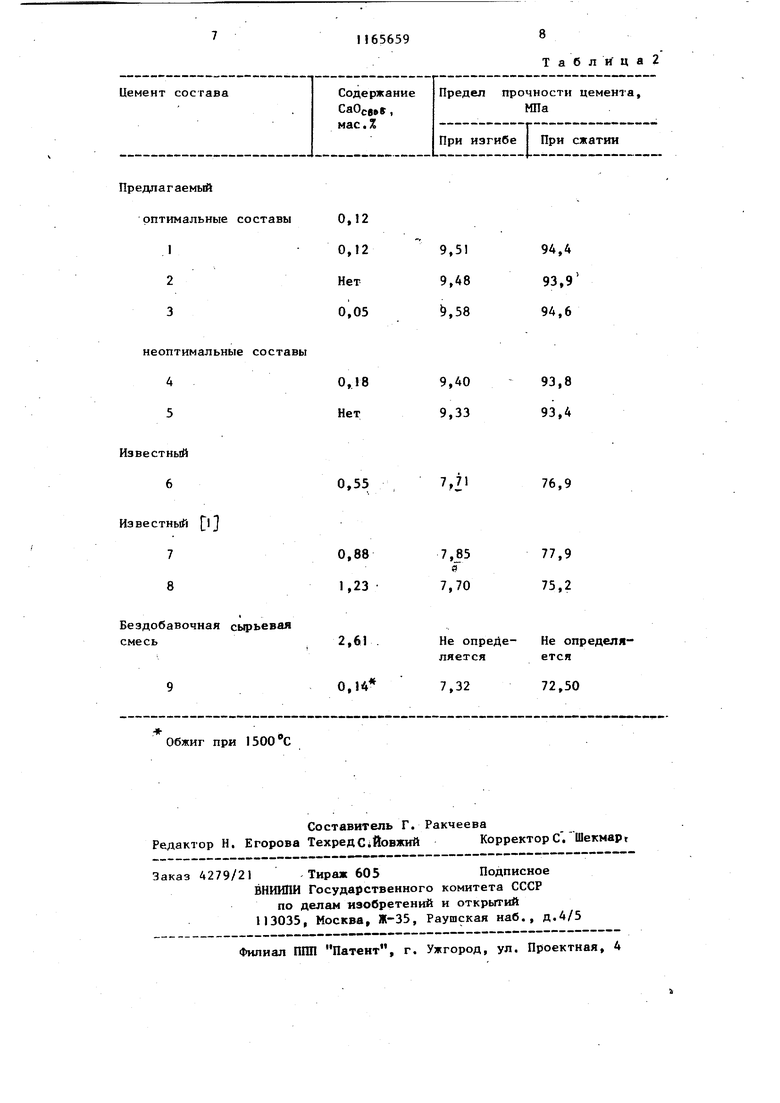

Изобретение относится к промышленности строительных материалов, в частности к составам сырьевых смесей для получения портландцементного клинкера. Известна сьфьевая смесь для получения портландцементного клинкера, включающая известняковый, глинистый, железистый компоненты, а также карбонат магния и сульфат кальция в, соотношении от 0,5:3,0 до I,0:l, Известна также сырьевая смесь для получения портландцементного клинкера, включающая известняк, глинистый компонент, корректирую1Цую добавку и минерализатор, содержащий фосфо гипс и пыль электрофильтров вращающи ся печей при соотношении от 0,5:5 до 2:1 2. Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая смес для получения портландцементного клинкера, включающая известняк, глинистый, .железистьй компоненты и в качестве минерализатора - шлам нейтрализации сточных вод производства фосфорной кислоты при следующем соотношении компонентов, мас.%: Глинистйй компонент 30-32 ПиритнЫе огарки1-2Шлам нейтрализации сточных вод производства фосфорной кислоты 2,36-9,42 Известняк Остальное При этом шлам нейтрализации сточных вод производства фосфорной кисло ты содержит, мас.%: СаО 38,00-40,j50 10,76-10,86; Si02 6,80-8,12; AljOj 0,87-2,22; 0,03-0,50; вода - остальное Сз. Недостатками известных сьфьевых смесей являются низкая скорость протекания процессов клинкерообразования и .низкря гидратационная активность клинкера. Цель изобретения - интенсификация процессов клинкерообразования и повышение гидратационной активности клинкера. Поставленная цель достигается тем что сырьевая смесь для получения портландцементного клинкера, включащая известняк, глинистый компонент, иритные огарки и в качестве минералиатора - шлам нейтрализации сточных од производства фосфорной кислоты, ополнительно содержит в качестве инерализатора карбонат магния, осфогипс и пыль электрофильтров ращающихся печей при следующем сотношении компонентов, мае.%: , Глинистьй компонент I0-80 Пиритные огарки 0,5-3,0 Шлам нейтрализациисточных вод производства фосфорной кислоты 0,5-4,0 Карбонат магния 0,5-5,0 Фосфогипс .,0 Пыль электрофильтроввращающихся 1,0-10,0 печей Остальное Известняк Предлагаемое сочетание добавок позволяет добиться высокого минерализующего (каталитического ) эффекта по. сравнению с составными частями комплексной добавки т.е. с MgCO, фосфогипсом, шламом нейтрализации сточных вод производства фосфорной кислоты и их сочетаниями, т.е. MgCOj +CaSO (сульфат кальция основной компонент фосфогипса/ и фосфогипс « пыль электрофильтров вращающихся печей-. При предлагаемом составе комплексного минерализатора проявляется эффект взаимоусиления каталитического и модифицирующего действия добавок. Этот эффект вызван появлением солевой жидкой фазы, заменяющей на стадии твердофазовых реакций клинкерный расплав, а в период жидкофазового спекания - развитием ликвационных явлений в высокоосновном алюмоферросиликатном клинкерном расплаве. При предлагаемом сочетании добавок кристаллизуются твердые растворы алита, белита, трехкальциеврго алюмината и алюмоферритов кальция гидратационно-активных модификаций с оптимальной концентрацией дефектов в структуре. Наряду с улучшением микроструктуры клинкера это обуславливает эффект значительного, неаддитивного повышения гидратационной активности клинкера. Пример 1. Готовят сырьевую смесь состава, мае.%: известняк 71,0; глина (в качестве глинистого компонента ) 10,0; пиритные огарки 0,5; шлам нейтрализации сточньк вод производства фосфорной кислоты 0,5; карбонат магния 5,0; фосфогипс 3,0; пыль электрофильтров вращающихся йечей 10,0,. Сырьевую смесь измельчают до остатка на сите 0,2-2,0%, изготавливают из нее гранулы с размером 12-15 мм и влажностью 1214%. Гранулы обжигают в силитовой электропечи со скоростью подъема температуры 450-500 С/ч и выдерживают в печи при максимальной температуре 1400С в течение 10 мин. Технология приготовления и обжига шихт по примерам 2-9 аналогична описанной Составы сырьевых смесей представлены в та;бл. I. Обожженные клинкеры измельчают до удельной поверхности 3000±60 с добавкой 5% гипса. Испытание прочности полученных цементов после 28 суток твердения проводятпо методике, принятой для малых образцов (балочки призмы размером 1x1x3 см). Анализ полученных данных свидетел ствует об интенсификации процессов кпинкерообразования (содержание свободной СаО снизилось в среднем в 9 раз) и повышении гидратацнонной активности клинкера на 20-22% по сравнению с известным клинкером. При использовании сырьевой смеси, содержащей MjjCOa и CaS04, содержание CaOj-jog снижается в 3,0 раза,при использовании смеси, содержащей фосфогипс и пыль электрофильтров, в 2,1 раза, а содержащей шлам нейтрализации сточных вод.производства фосфорной кислоты в 4,7 раза. При наличии аддитивности действия этих добавок при их совместном введении следует ожидать снижения содержания CaOj-ees в 3,0+2,1+4,,8 раза, на самом же деле при предлагаемом соотношении компонентов содержание свободной извести снижается в 43,5 раза. Аналогичный эффект взаимоусиления модифицирующего действия добавок проявляется в их воздействии на прочность цемента. Прочность цемента № 7 увеличивается по сравнению с бездобавочным на 7%, № 6 - на 6%, № 8 - -на 5%, т.е. в сумме - на 18%, а .при использовании предлагаемого - на 30%, т. е. при предлагаемом соотношении добавок MgCOj , фосфогипса, шлама нейтрализации сточных вод производства фосфорной кислоты и пьши электрофильтров вращающихся печей - их действие проявляется неаддитивно. Внедрение предлагаемой сырьевой смеси в цементной промышленности позволит снизить (за счет интенсификации процессов клинкерообразования) удельный расход топлива на обжиг клинкера, повысить производительность вращающихся печей, а в результате увеличения гидратационной активности клинкера-и марку цемента.

т а б л и U. а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА | 2007 |

|

RU2332371C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2092461C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074135C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950691A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU707898A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU775072A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

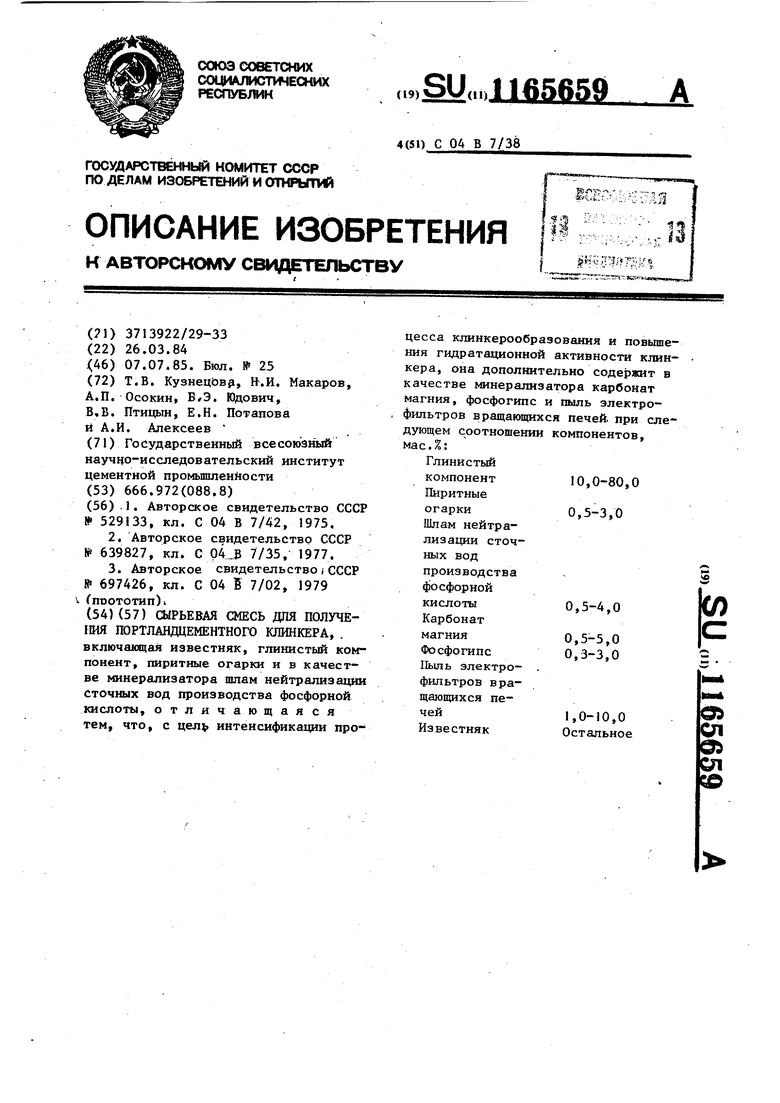

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНРСЕРА, . включающая известняк, глинистый компонент, пиритные огарки и в качестве минерализатора шлам нейтрализации Сточных вод производства фосфорной кислоты, отличающаяся тем, что, с цел1 интенсификации процесса клинкерообразования и повышения гидратационной активности клинкера, она дополнительно содержит в качестве минерализатора карбонат магния, фосфогипс и пыль электрофильтров вращающихся печей, при следующем соотношении компонентов, мае.%: Глинистый компонент 10,0-80,0 Пнритные огарки0,5-3,0 Шлам нейтрализации сточных вод производства фосфорной (О 0,5-4,0 кислоты Карбонат 0,5-5,0 магния Фосфогипс 0,3-3,0 Пыль электрофильтров вращающихся пес чей 1,0-10,0 СП Эд Известняк Остальное сл с&

Предлагаемый оптимальHbie составы71.010,0 0,5 11,2 80,0 3,0 41.145,0 1,75 неоптимальные составы71,3 9,6 0,411 ,0 80,3. 3,1 Известный 61,61 31,0 1,5 Известный flj 7 76,0 16,0 3,0 70,0 16,5 3,5 9 (без 80,0 17,0 3,0 добавок) В качестве глинистого компонента примерах - глина. Взяты средние составы известных D и 0,5 5,0 3,0 10,0 4,0 0,5 0,3 1 ,0 2,25 2,75 1,65 5,5 0,4 5,1 3,1 10, 1 4,1 0,4 0,2 0,9 5,89 2,9 7,1 использовался мергель, в остальных 2 сьфьевых смесчй.

0,12

составы 0,12 Нет 0,05

ые составы

0,18 Нет

0,55

0,88 1,23

сырьевая

2,61 0,U

Обжиг при

Т а б л и Ц а 2

94,4

93,9

94,6

93,8 93,4

76,9

77,9 75,2

Не определяется

72,50

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1975 |

|

SU529133A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-07-07—Публикация

1984-03-26—Подача