Изобретение относится к испытаниям на циклическую прочность материалов и определения параметров сопротивления усталости при любой частоте нагружения в пределах заданного спектра, и может быть использовано для деталей машин и конструкций при действии эксплуатационных нагрузок.

Существующие способы определения параметров сопротивления усталости материалов разделяются на стандартные [1] и ускоренные. Ускоренные предназначены для определения пределов выносливости либо оценки параметров функции распределения предела выносливости, либо для построения кривой усталости [2].

Известен способ определения характеристик сопротивления усталости материалов [3], заключающийся в том, что партию образцов материала циклически нагружают до разрушения при различных скоростях накопления повреждений с постоянной скоростью роста напряжений, а в качестве предела выносливости определяют минимальное разрушающее напряжение, соответствующее нулевой скорости накопления повреждений. Для повышения точности за счет уменьшения рассеяния экспериментальных результатов, нагружение образцов осуществляют при одинаковых скоростях роста напряжений, а различные скорости накопления повреждений в образцах обеспечивают путем нагружения образцов от различных уровней начальных напряжений, один из которых не выше предела выносливости, а не менее двух - выше предела выносливости.

Недостатком данного способа является его высокая трудоемкость и необходимость применения достаточно сложной по конструкции испытательной машины, позволяющей увеличивать амплитуду напряжений с заданной скоростью.

Известен также способ определения параметров кривой усталостного разрушения металлов [4], заключающийся в их циклическом нагружении до разрушения, определении числа циклов нагружения до разрушения при фиксируемом уровне напряжения и установлением корреляции между уровнем циклического напряжения и числом циклов до разрушения в области долговечностей 106-108 циклов, отличающийся тем, что испытания проводят одновременно с записью информативных параметров сигналов акустической эмиссии, по которым регистрируют момент возникновения трещины, после чего циклическое нагружение прекращают, осуществляют монотонное растяжение испытанного материала до разрушения, чтобы вскрыть поверхность возникшей трещины, полученную поверхность (излом) помещают в электронный микроскоп и анализируют, а о принадлежности данных испытаний к области многоцикловой усталости судят по расположению очага разрушения на поверхности.

Недостатком способа является необходимость применения дополнительного оборудования: для регистрации сигналов акустической эмиссии с большим количеством дорогостоящих датчиков, электронного микроскопа.

Наиболее близким к предлагаемому изобретению является способ определения параметров кривой усталостного разрушения металлов [5], выбранный в качестве прототипа.

Способ заключается в циклическом нагружении металлов до разрушения при фиксируемом уровне напряжения и определении числа циклов нагружения, установлении корреляции между уровнем циклического напряжения и числом циклов до разрушения, а уровень напряжения, при котором разрушение образцов не происходит, определяют в качестве предела усталости.

Недостатками известного способа являются недостаточная достоверность полученных результатов и трудоемкость определения параметров сопротивления усталости материалов.

Техническая проблема, решаемая предлагаемым изобретением -создание достоверного, не требующего значительных затрат, способа определения параметров сопротивления усталости материалов.

Технический результат заключается в снижении трудоемкости испытаний и повышении достоверности результатов определения степени эксплуатационной пригодности материалов.

Указанный технический результат достигается тем, что в способе определения параметров сопротивления усталости материалов, заключающемся в том, что образцы исследуемого материала циклически нагружают до разрушения при фиксируемом уровне напряжения и определяют числа циклов нагружения, испытаниям подвергают как минимум две группы образцов материала до разрушения при максимальной и минимальной частоте заданного режима испытаний, с определением их параметров и последующей корреляцией на этих значениях области частотно-скоростного спектра нагружения с использованием интерполяционных функций, а параметры сопротивления усталости материалов для любых значений из данного диапазона определяют по полученной расчетно-экспериментальной зависимости, по величине которых судят о степени эксплуатационной пригодности материалов.

Устройством для реализации способа служит испытательная машина, позволяющая нагружать циклически образцы по любой схеме нагружения (мягкой или жесткой), например МУП-150, произведенную в соответствии ГОСТ 28840.

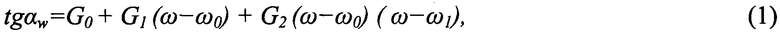

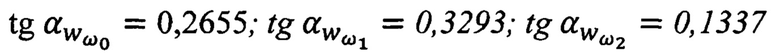

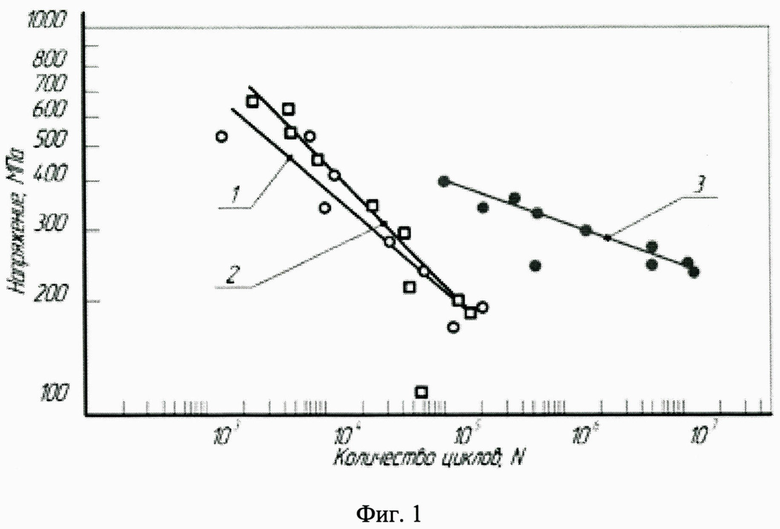

Изобретение иллюстрируется фиг. 1, на которой изображены:

Кривая 1 - кривая усталости при ω=2,0 Гц;

Кривая 2 - кривая усталости при ω=2,7 Гц;

Кривая 3 - кривая усталости при ω=100 Гц.

Способ осуществляют следующим образом:

Для заданного режима испытаний по определенному, в соответствии с задачами исследования, циклу нагружения устанавливают максимальное и минимальное значение частот циклических испытаний образцов испытуемых материалов. Испытывают как минимум две группы образцов материала ограничивающих частотный диапазон работы деталей машин, которые будут изготовлены из испытываемого материала. Интервал или отрезок определяется двумя значениями, а большее количество групп нецелесообразно испытывать ввиду резкого увеличения трудоемкости и стоимости испытаний. Составляющие формулу значения и их расшифровка указана в тексте: tgαw - угол наклона левой ветви кривой усталости; G - расчетный коэффициент характеризующий наклон кривой усталости; ω - частота циклического нагружения, индексы 0; 1; 2 - обозначают номер испытываемой группы материалов. Образцы одной группы испытывают при максимальной частоте заданного спектра нагружения, строят кривую усталости по экспериментальным результатам и определяют параметры сопротивления усталости, за которые принимают угол наклона левой ветви кривой усталости tgαw и уравнение кривой усталости. Образцы другой группы испытывают при минимальной частоте заданного спектра нагружения и определяют аналогичные характеристики сопротивления усталости, как и для первой группы.

Зная полученные граничные значения показателей сопротивления усталости в заданной области частотно-скоростного спектра нагружения применяют интерполяционные функции для получения экспериментальных зависимостей параметра сопротивления усталости материала от частоты циклов, то есть tgαw=f(ω). Эти зависимости позволяют определять значение tgαw (угол наклона левой ветви кривой усталости) при любой частоте циклов нагружения в пределах тех экспериментальных данных, которые имеются в наличии. Иными словами, нет необходимости проводить эксперимент, если при данной частоте циклов (ω) нагружения его нет, но величина ω входит в пределы величин, по которым опытные данные есть. Математическое выражение для этой цели выглядит так:

и далее развернуть его:

Пример

Испытаниям подвергали сталь марки 40Х на усталость при трех значениях частоты циклического нагружения ω [6]. Испытывают как минимум две группы образцов материала. Кривые усталости стали 40Х при 20°С показаны на фиг. 1 кривые 1,2,3 построены при испытаниях образцов с соответствующими частотами нагружения 2; 2,7; 100 Гц. Испытания проводили по схеме деформации изгиба вращающегося образца. Сталь марки 40Х, подвергнутая испытаниям при трех частотах знакопеременного нагружения (ω), показала рост усталостной прочности с увеличением со (Фиг. 1). Здесь необходимо отметить, что при ω=2,7 Гц (Фиг. 1, кривая 2) в зоне низких величин долговечности N эта сталь показывает увеличенную циклическую прочность по сравнению с экспериментами, полученными при ω=2,0 Гц (Фиг. 1, кривая 1).

Однако за счет увеличения угла наклона кривая усталости опускается ниже, и на базе N=106 циклов наблюдаются меньшие значения величин ограниченных долговечностей (Nω=2,7 Гц <Nω=2,0 Гц). Работоспособность стали 40Х значительно возрастает при ω=100,0 Гц (Фиг. 1, кривая 3), что выражается в существенном наращивании количества циклов до разрушения при незначительных снижениях напряжений и проявляется в уменьшении наклона tgαw до 0,1337. Такое поведение материала позволяет характеризовать заданные условия циклической работы стали 40Х как наиболее оптимальные из сопоставленных на Фиг. 1 (для них уравнения кривых усталости: 1 - lgσ=2,65-0,2655lgN; Ккор=0,901; 2 - lgσ=2,97-0,32931gN; Ккор=0,8956; 3 - lgσ=2,297-0,13371gN; Ккор=0,9411). Коэффициент корреляции Ккор отображает степень сходимости построенного графика кривой усталости с полученными результатами эксперимента. Таким образом, можно предполагать, что в условиях эксплуатации реальных деталей машин и конструкций, изготовленных из стали 40Х, снижение частоты циклического нагружения, сопровождаемое увеличением длительности их пребывания в нагруженном состоянии, будет уменьшать их остаточный ресурс.

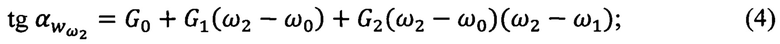

Для испытанной стали присвоим экспериментальным данным ωi и tg αwi., соответствующие им значения:

ω0=2; ω1=2,7; ω2=100 Гц;

Произведя расчеты, получим коэффициенты выражения: G0=0,2655; G1=9,5695⋅10-2; G2=- 9,9699⋅10-4. Подставив числовые значения в выражение (1) получим выражение для определения показателя сопротивления усталости стали марки 40Х для любых частот из диапазона 2 ≤ ω ≤ 100 Гц при испытаниях образцов по схеме деформации изгиба вращающегося образца:

Таким образом получаем универсальное выражение (7) для определения значений показателя сопротивления усталости при любой частоте циклического нагружения из исследуемого спектра для стали марки 40Х. Подставляя в него значение частоты цикла, при котором необходимо определить величину показателя сопротивления усталости получаем численное значение угла наклона левой ветви кривой усталости, которое дает возможность судить о степени эксплуатационной пригодности материалов: увеличение этого значения показывает снижение циклической прочности и долговечности материала в сравнении с полученными значениями испытанных групп материалов, а снижение - наоборот увеличение работоспособности.

В результате, по сравнению с прототипом предлагаемый способ позволяет снизить трудоемкость испытаний и повысить достоверность результатов определения степени эксплуатационной пригодности материалов за счет ускоренной расчетно-экспериментальной оценки параметров сопротивления усталости материалов.

1. ГОСТ 25.502 - 79 «Расчеты и испытания на прочность в машиностроении. Методы механических испытании металлов. Методы испытаний на усталость»

2. Сопротивление усталости металлов и сплавов: [В 2 ч.] / В.Т. Трощенко, Л.А. Сосновский // АН УССР, Ин-т пробл. прочности. Ч. 1. - Киев: Наук, думка. - 503 с.

3.SU 1534372 А1, 07.01.90

4. RU 2461808 С2, 20.09.2012

5. Иванова B.C., Терентьев В.Ф. Природа усталости металлов // М.: Металлургия, 1975, 455 с.

6. Мыльников В.В. Влияние частоты нагружения на усталость конструкционных материалов // Наука и техника. 2019. Т. 18. №5. С.427-435.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ КРИВОЙ УСТАЛОСТНОГО РАЗРУШЕНИЯ МЕТАЛЛОВ | 2010 |

|

RU2461808C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ПОВРЕЖДАЕМОСТИ МАТЕРИАЛА ПРИ ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ | 2000 |

|

RU2170917C1 |

| Способ прогнозирования параметров усталостного разрушения листовых металлических материалов | 2020 |

|

RU2739154C1 |

| СПОСОБ ДИАГНОСТИКИ НАЛИЧИЯ ТРЕЩИНЫ В ДЕТАЛИ | 2000 |

|

RU2173842C1 |

| Способ прогнозирования циклической долговечности металлов | 2016 |

|

RU2619480C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2005 |

|

RU2299417C2 |

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА РАБОТЫ ДЕТАЛИ | 2000 |

|

RU2170918C1 |

| СПОСОБ ФОТОМЕТРИЧЕСКОЙ ДИАГНОСТИКИ СТРУКТУРНОГО СОСТОЯНИЯ МАТЕРИАЛОВ ПО ДАННЫМ АНАЛИЗА ЦИФРОВОГО КОДИРОВАННОГО ИЗОБРАЖЕНИЯ ИХ ПОВЕРХНОСТИ | 2008 |

|

RU2387974C2 |

| СПОСОБ ОЦЕНКИ ЦИКЛИЧЕСКОЙ ДОЛГОВЕЧНОСТИ МАТЕРИАЛА | 1991 |

|

RU2045019C1 |

| Способ оценки ресурса элементов несущих систем машин, подверженных действию нагрузки, переменной во времени | 2017 |

|

RU2656110C1 |

Изобретение относится к испытаниям на циклическую прочность материалов. Способ определения параметров сопротивления усталости материалов заключается в том, что образцы исследуемого материала циклически нагружают до разрушения при фиксируемом уровне напряжения и определяют числа циклов нагружения. Испытаниям подвергают как минимум две группы образцов материала до разрушения при максимальной и минимальной частоте заданного режима испытаний, с определением их параметров и последующей корреляции на этих значениях области частотно-скоростного спектра нагружения с использованием интерполяционных функций. Параметры сопротивления усталости материалов для любых значений из данного диапазона определяют по полученной расчетно-экспериментальной зависимости, по величине которых судят о степени эксплуатационной пригодности материалов. Достигается снижение трудоемкости испытаний и повышение достоверности результатов определения степени эксплуатационной пригодности материалов. 1 ил.

Способ определения параметров сопротивления усталости материалов, заключающийся в том, что образцы исследуемого материала циклически нагружают до разрушения при фиксируемом уровне напряжения и определяют числа циклов нагружения, отличающийся тем, что испытаниям подвергают как минимум две группы образцов материала до разрушения при максимальной и минимальной частоте заданного режима испытаний, с определением их параметров и последующей корреляцией на этих значениях области частотно-скоростного спектра нагружения с использованием интерполяционных функций, а параметры сопротивления усталости материалов для любых значений из данного диапазона определяют по полученной расчетно-экспериментальной зависимости, по величине которых судят о степени эксплуатационной пригодности материалов.

| СПОСОБ ОЦЕНКИ ЦИКЛИЧЕСКОЙ ДОЛГОВЕЧНОСТИ МАТЕРИАЛА | 1991 |

|

RU2045019C1 |

| Способ испытания на усталость | 1988 |

|

SU1702237A1 |

| KR 1020150109665 A, 02.10.2015 | |||

| CN 109580361 A, 05.04.2019. | |||

Авторы

Даты

2022-08-11—Публикация

2021-09-14—Подача