Изобретение относится к области диагностики состояния материала деталей.

Существующие способы диагностики наличия трещин в материале деталей в местах, недоступных для визуального осмотра и дефектоскопии, в частности валов, основаны на изменении изгибной жесткости вала, вызванном трещиной. Изгибная жесткость вала может измеряться косвенными методами, например по уклонам шеек вала, связанных с прогибом от собственного веса. Наличие трещины определяют по факту отклонения среднего значения разности уклонов двух шеек от ранее измеренной нормальной величины, степень повреждения сечения вала - по относительной величине этого отклонения, продольное сечение трещины - по положению вала, при котором разность уклонов шеек максимальна, а поперечное сечение трещины - по соотношению изменений уклонов шеек между собой (а.с. N SU 1719962, МПК G 01 N 3/00, опубликовано 23.12.92.).

При этом известно также по результатам использования регистрации прогиба образцов для изучения процесса усталости, что изменение изгибной жесткости деталей является следствием усталостных процессов в материале детали и до определенного момента может происходить без образования трещин значительных размеров в материале детали (Я.С. Сегал. Использование регистрации прогиба образца для изучения процесса усталости. Сб.: Прочность металлов при циклических нагрузках. Материалы IV совещания по усталости металлов 14-17 марта 1966 г. М.: Наука, 1967, с.66-71).

Наиболее близким по технической сущности и достигаемому результату к заявляемому, является способ диагностики поперечной трещины вала, защищенный патентом Российской Федерации N RU 2082143, МПК G 01 N 3/00, опубликован 20.06.97.

Способ диагностики поперечной трещины вала заключается в измерении радиальных биений сечений вала в вертикальной плоскости и определении параметра, характеризующего наличие или отсутствие трещины, измерение радиальных биений при этом производят, по крайней мере, в восьми точках по окружности, затем строят два периода кривой биения, находят среднюю линию, пересекающую кривую таким образом, что величина биений в точке пересечения повторяется через 180o, определяют амплитудные отклонения кривой в обе стороны от средней линии, в качестве параметра, характеризующего наличие или отсутствие трещины, выбирают отношение большего амплитудного отклонения кривой от средней линии к меньшему отклонению, диагностическим признаком наличия трещины является превышение этого отношения значения 1,2.

Недостатки известного способа выявляются если обратить внимание на тот факт, что место и число мест зарождения критической трещины, то есть трещины, приводящей к окончательному разрушению детали, определяется условиями эксплуатации, историей нагружения и конструктивно-технологическими параметрами конкретной детали. Следовательно, при зарождении двух и более усталостных трещин возможна ситуация, когда измерение биений или уклонов шеек вала не покажет наличие трещин. Кроме того, возможно образование и быстрое развитие усталостных трещин после проведения процедуры диагностики.

Задача, решаемая предлагаемым изобретением - создание способа, повышающего достоверность оценки состояния материала детали и применимого в процессе эксплуатации детали.

Технический результат от использования изобретения заключается в повышении точности результатов. Изобретение может также служить основой для разработки систем автоматического мониторинга технического состояния и оценки остаточного ресурса деталей.

Указанный результат достигается тем, что в способе диагностики трещины детали, работающей при циклическом нагружении, измеряют прогиб детали при циклическом нагружении fизд, по результатам испытания образцов материала на изгиб при циклическом нагружении при заданной температуре строят зависимость отношения прогиба в момент начала быстрого увеличения fт к прогибу в начальный момент нагружения при статической нагрузке f0, аппроксимируют полученную зависимость и из уравнения fт/f0=C•NT B, где В и С - эмпирические константы материала, приравнивают текущее число циклов нагружения детали N к числу циклов нагружения детали на момент образования трещины критического раскрытия NT, определяют прогиб детали на момент образования трещины критического раскрытия fT, а диагностическим признаком наличия трещины является превышение или равенство fизд вычисленному значению fT.

Способ осуществляется следующим образом.

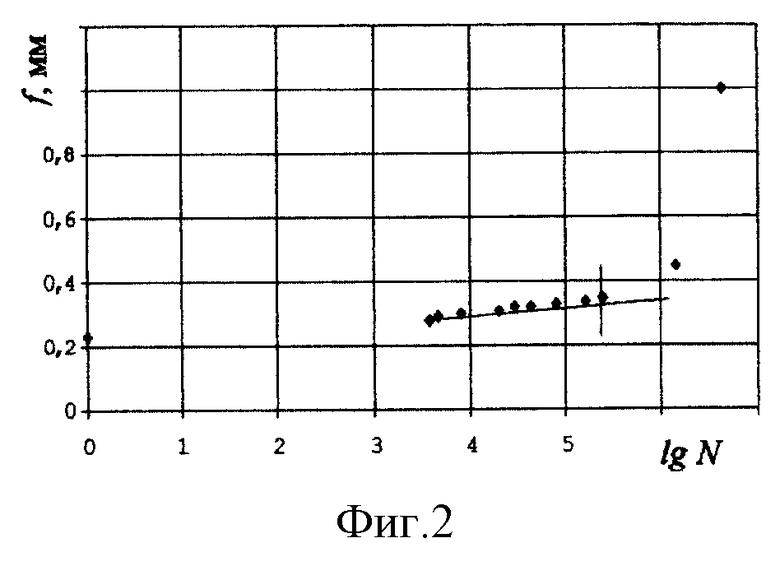

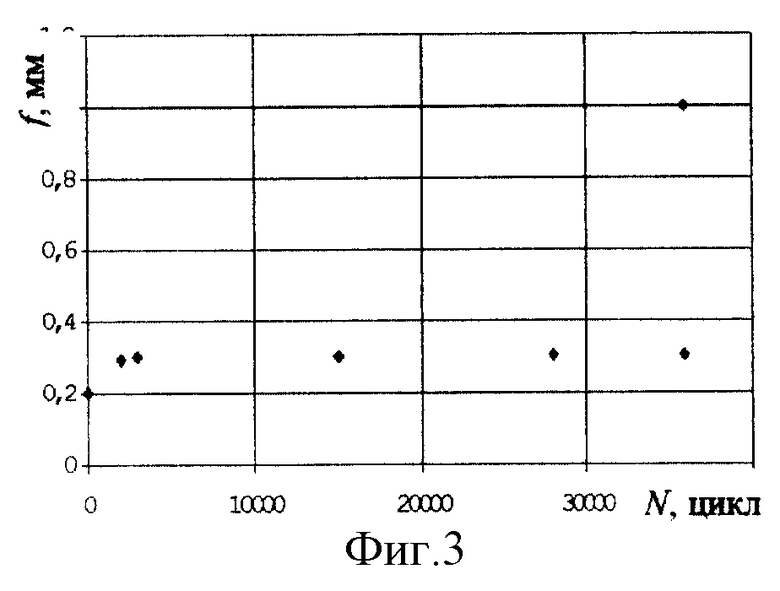

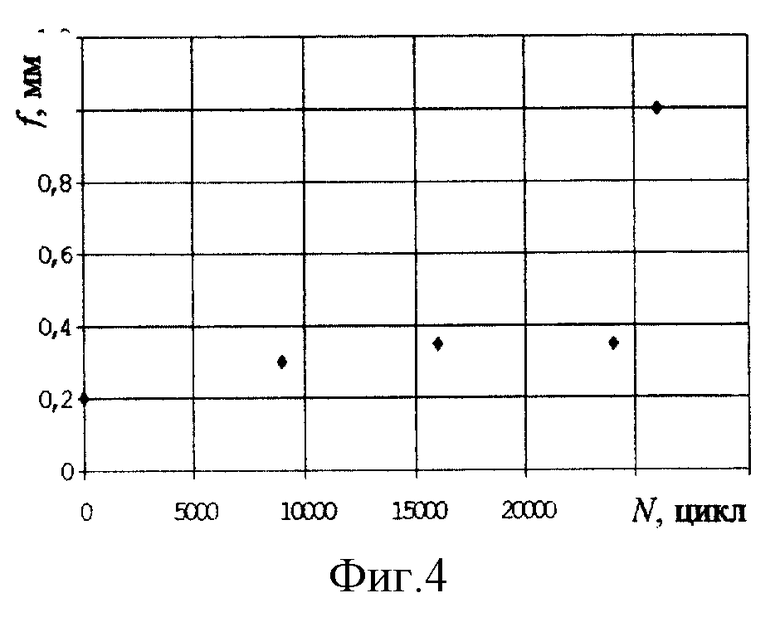

Для каждого образца материала получают зависимость прогиба от числа циклов нагружения при заданной температуре. С кривой прогиба образца снимают значения f0, fT и NT, где f0 - прогиб в начальный момент времени; fT и NT - прогиб и число циклов (циклическая долговечность) в момент образования трещины критического раскрытия. Этот момент определяется по началу быстрого увеличения прогиба образца.

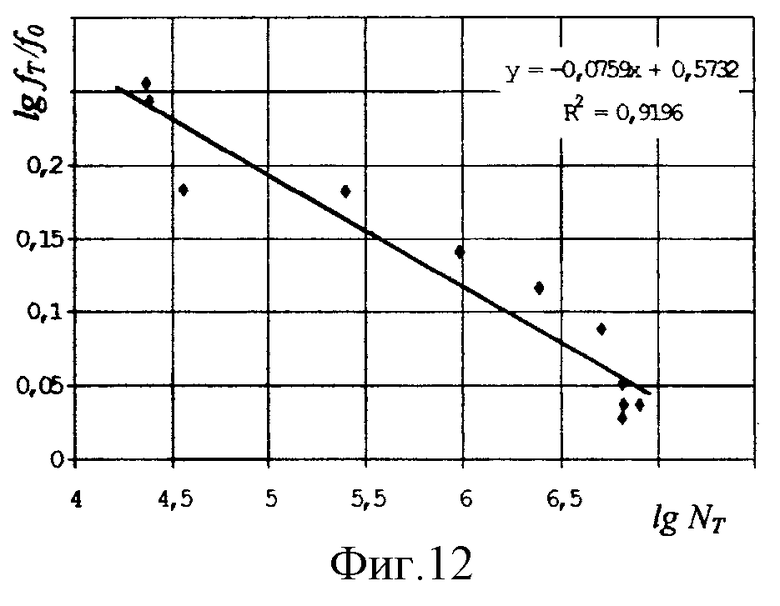

Далее строят зависимость отношения прогиба в момент начала быстрого увеличения fT к прогибу в начальный момент нагружения при статической нагрузке f0 от числа циклов нагружения NT в логарифмических координатах, аппроксимируют полученную зависимость для серии образцов линейной функцией вида lg(fT/f0) = B•lgNT+lgC, где В и С - искомые эмпирические константы материала.

Приравнивая число циклов нагружения детали на момент диагностики N к числу циклов до образования трещины критического раскрытия NT и определяя начальный прогиб детали f0 в начальный момент эксплуатации, из уравнения fT/f0= C•NT B определяют прогиб детали при образовании трещины критического раскрытия fT. Измерив прогиб детали fизд на данный момент времени, делается сравнение с расчетным значением fT. Диагностическим признаком наличия трещины критического раскрытия в материале детали является превышение или равенство fизд вычисленному значению fT.

Пример реализации способа.

Были использованы цилиндрические образцы стали 40Х тип 1 (ГОСТ 25.502-79) после различных технологий обработки. Например: правка; нитроцементация (190-200oC) на слой 0,4-0,65 мм, твердость 58-60 HRC; нитроцементация с последующей правкой; нитроцементация, последующая правка, затем дробеструйная обработка; нитроцементация и закалка.

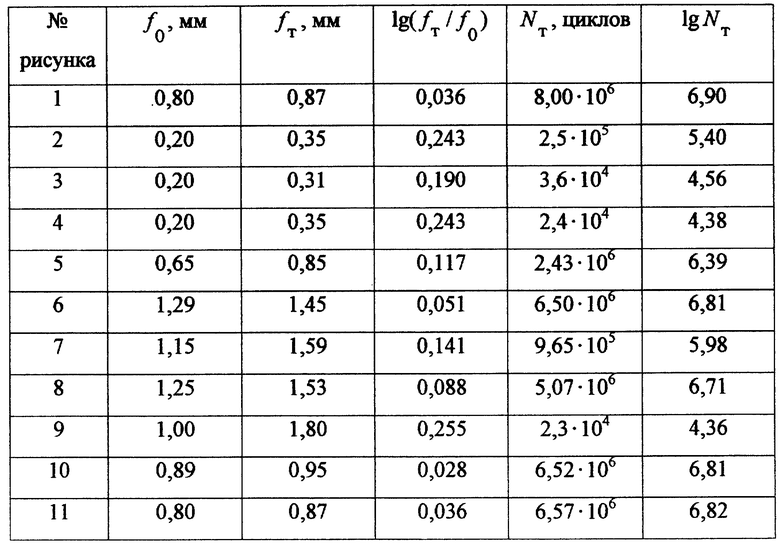

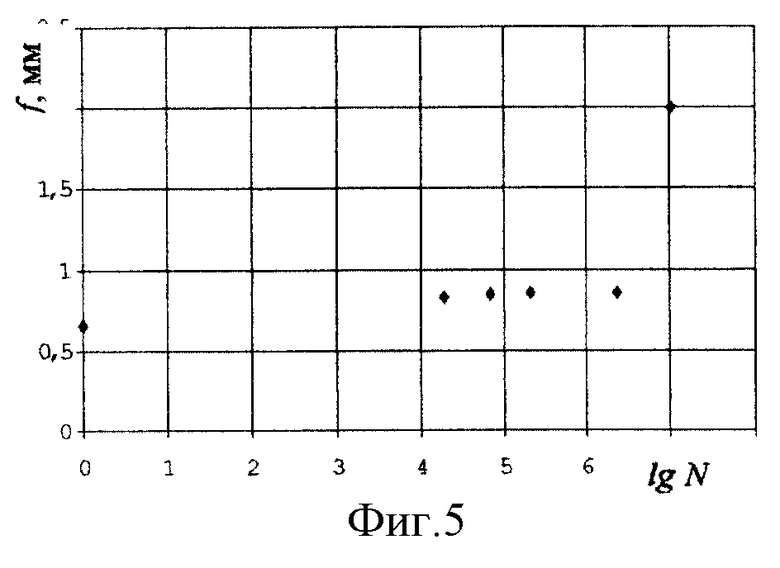

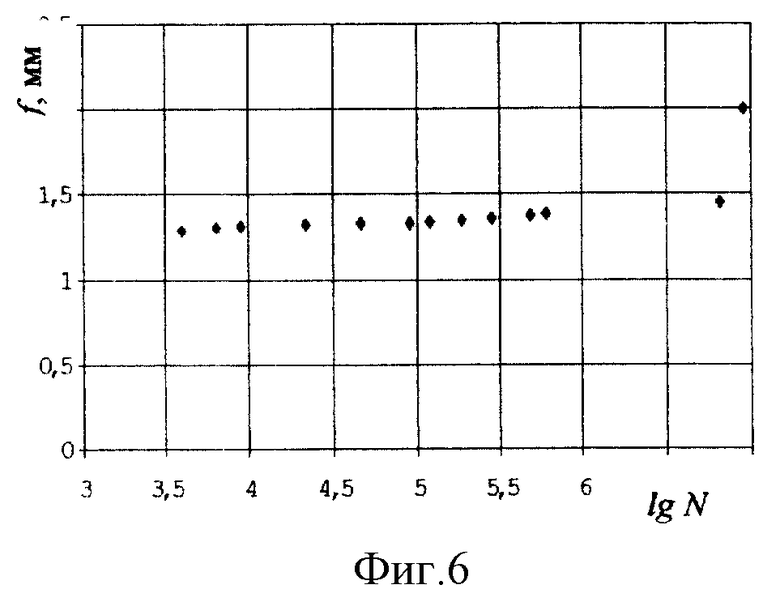

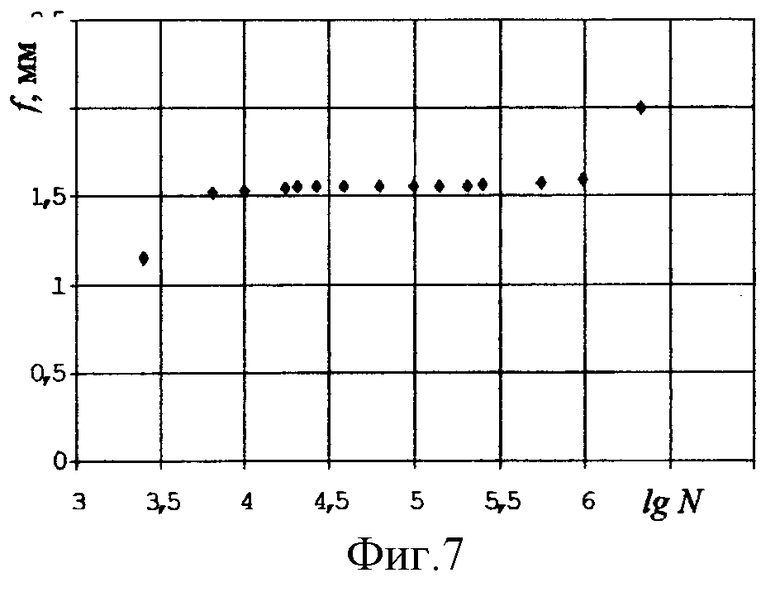

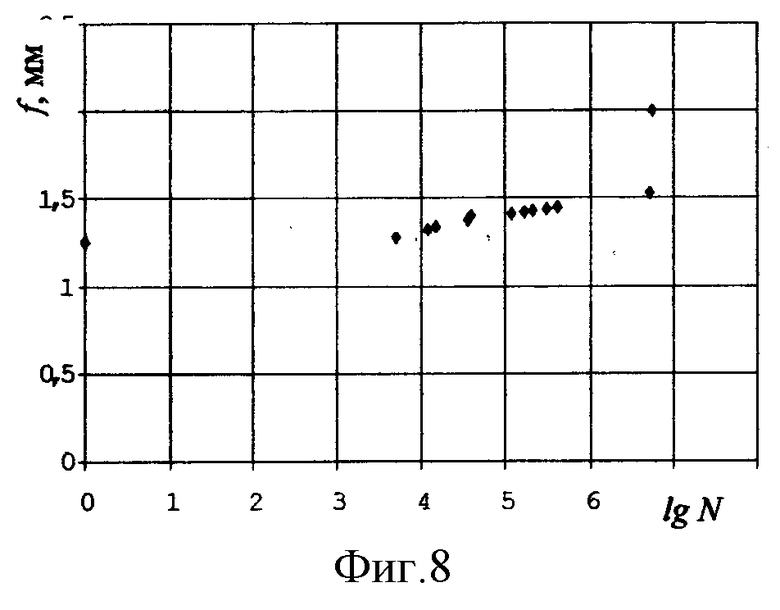

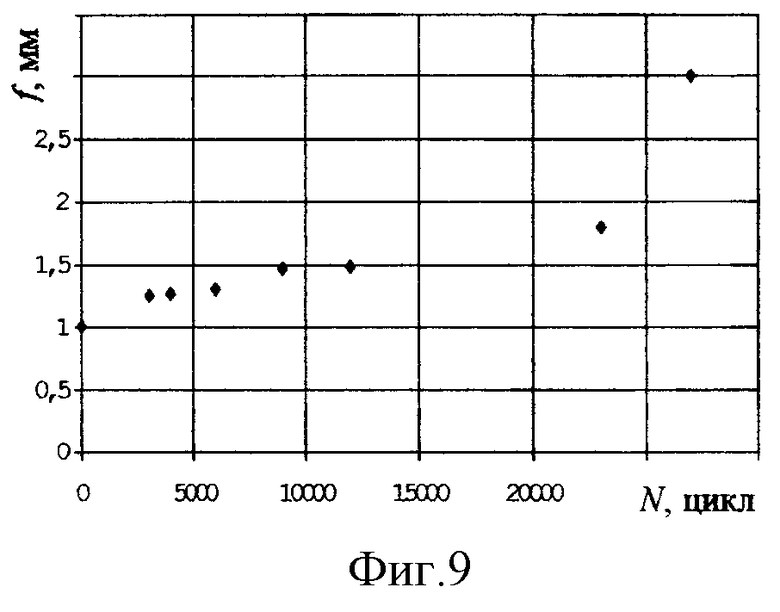

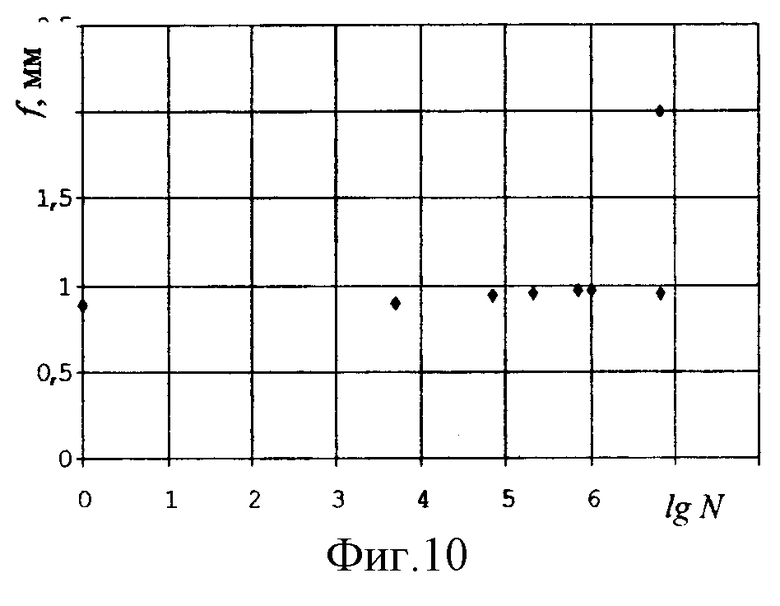

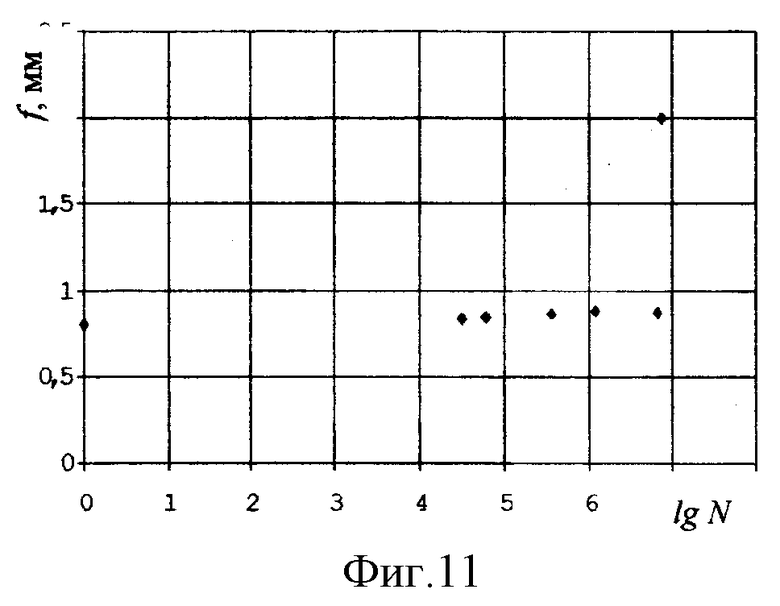

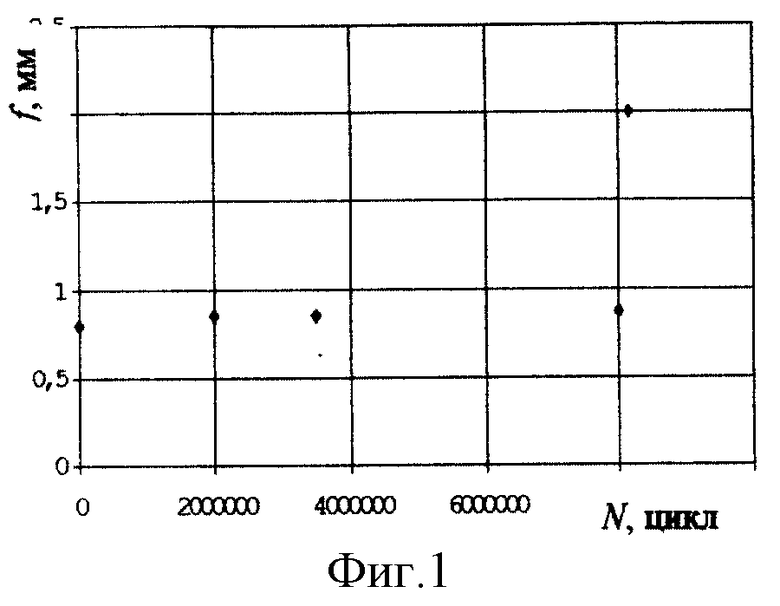

Кривые прогибов образцов при испытании на консольный изгиб с вращением (50 Гц) в нормальных условиях (комнатная температура, воздух приведены на фиг. с 1 по 11. Результаты экспериментов - значения f0, fT, NT, lg(fT/f0) и lg(NT) сведены в таблицу. На фиг. 12 приведены значения lg(fT/f0) и lg(NT), аппроксимированные линейной функцией lg(fT/f0)= -0,0759•lg,NT +0,5732 с коэффициентом корреляции r=0,96.

Это соответствует уравнению критической повреждаемости при циклическом нагружении fT/f0=3,7428•NT -0,0759 или fT=f0•3,7428•NT -0,0759

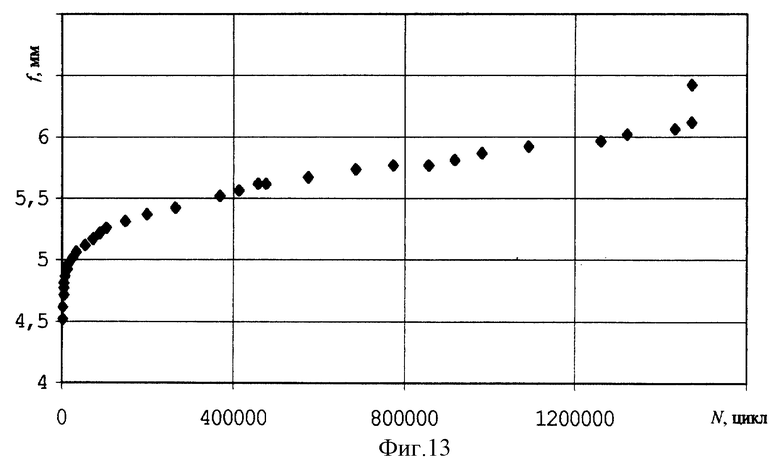

Диагностика наличия трещины в материале детали проводилась для цилиндрического образца стали 40Х тип 1 (ГОСТ 25.502-79) после нитроцементации на слой 0,5 мм с последующим отпуском при температуре 200oC, твердость 58-60 HRC. Кривая изменения прогиба образца в процессе циклического нагружения приведена на фиг. 13.

В начальный момент времени прогиб образца f0 = 4,42 мм; через 9,8•105 циклов нагружения прогиб образца fизд=5,87 мм; через 1,43•106 циклов нагружения прогиб образца fизд = 6,07 мм.

На момент N=9,8•105 циклов расчетное значение fT=5,89 мм, при этом fизд < fT, то есть трещина еще не сформировалась. На момент N=1,45•106 циклов расчетное значение fT = 5,77 мм, fизд > fT, в материале образца уже есть трещина. При числе циклов N= 1,47•106 образец сломался.

Таким образом, предлагаемый способ позволяет повысить достоверность оценки состояния материала детали и применим в процессе эксплуатации детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА РАБОТЫ ДЕТАЛИ | 2000 |

|

RU2170918C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ПОВРЕЖДАЕМОСТИ МАТЕРИАЛА ПРИ ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ | 2000 |

|

RU2170917C1 |

| Способ создания усталостной трещины заданной длины | 1989 |

|

SU1730562A1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ повышения работоспособности деталей | 1981 |

|

SU1058747A1 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| Способ обнаружения усталостных трещин образца материала | 1989 |

|

SU1741012A1 |

| СПОСОБ ФЛУОРОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ФОТОСИНТЕЗА ФОТОАВТОТРОФНЫХ ОРГАНИЗМОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ИЗМЕРИТЕЛЬНАЯ КАМЕРА | 2006 |

|

RU2354958C2 |

| Способ диагностики технического состояния циклически нагруженных элементов вакуумного оборудования | 1991 |

|

SU1835065A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРИОДИЧНОСТИ КОНТРОЛЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2017 |

|

RU2669432C1 |

Изобретение относится к диагностике технического состояния и оценке остаточного ресурса деталей. Изобретение заключается в том, что по результатам испытания образцов изделия исследуемого материала на изгиб в условиях циклического нагружения при заданной температуре определяют зависимость отношения прогиба в момент начала его быстрого увеличения к прогибу в начальный момент нагружения от числа циклов нагружения в момент начала быстрого увеличения прогиба изделия из исследуемого материала. Полученную зависимость аппроксимируют линейной функцией и из полученного при этом уравнения определяют прогиб детали в момент начала его быстрого увеличения. Диагностическим признаком наличия трещины является превышение или равенство измеренного при циклическом нагружении значения прогиба детали относительно прогиба, определенного из уравнения. Данное изобретение позволяет повысить точность оценки состояния детали. 1 табл., 13 ил.

Способ диагностики наличия трещины в детали, отличающийся тем, что измеряют прогиб детали при циклическом нагружении fизд, по результатам испытания образцов материала на изгиб при циклическом нагружении при заданной температуре строят зависимость отношения прогиба fт в момент начала его быстрого увеличения к прогибу f0 в начальный момент нагружения при статической нагрузке от числа циклов нагружения Nт в момент начала быстрого увеличения прогиба, аппроксимируют полученную зависимость линейной функцией вида lg(fт/f0) = B•lgNт + lgC, где В и С - искомые эмпирические константы материала, задают величину Nт равной текущему числу циклов нагружения детали N и для детали из уравнения fт/f0 = СNт B определяют прогиб в момент начала его быстрого увеличения fт, а диагностическим признаком наличия трещины является превышение или равенство fизд вычисленному значению fт.

| СПОСОБ ДИАГНОСТИКИ ПОПЕРЕЧНОЙ ТРЕЩИНЫ ВАЛА | 1992 |

|

RU2082143C1 |

| Способ диагностики поперечной трещины горизонтального вала | 1990 |

|

SU1719962A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИТЕЛЬНОСТИ ЗАДЕРЖКИ РОСТА УСТАЛОСТНОЙ ТРЕЩИНЫ ПОСЛЕ ПЕРЕГРУЗКИ | 1995 |

|

RU2087897C1 |

| Способ оценки циклической трещиностойкости материалов | 1990 |

|

SU1798657A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ РАЗРУШЕНИЯ МАТЕРИАЛА | 1991 |

|

RU2009463C1 |

| Способ диагностики ранних проявлений дискинезии желчевыводящих путей у детей в условиях контаминации бензолом | 2024 |

|

RU2821553C1 |

Авторы

Даты

2001-09-20—Публикация

2000-04-24—Подача