Область техники, к которой относится изобретение

Изобретение относится к области ремонта техники, в частности к восстановлению изношенных посадочных отверстий в корпусных деталях нанесением полимерных покрытий.

Уровень техники

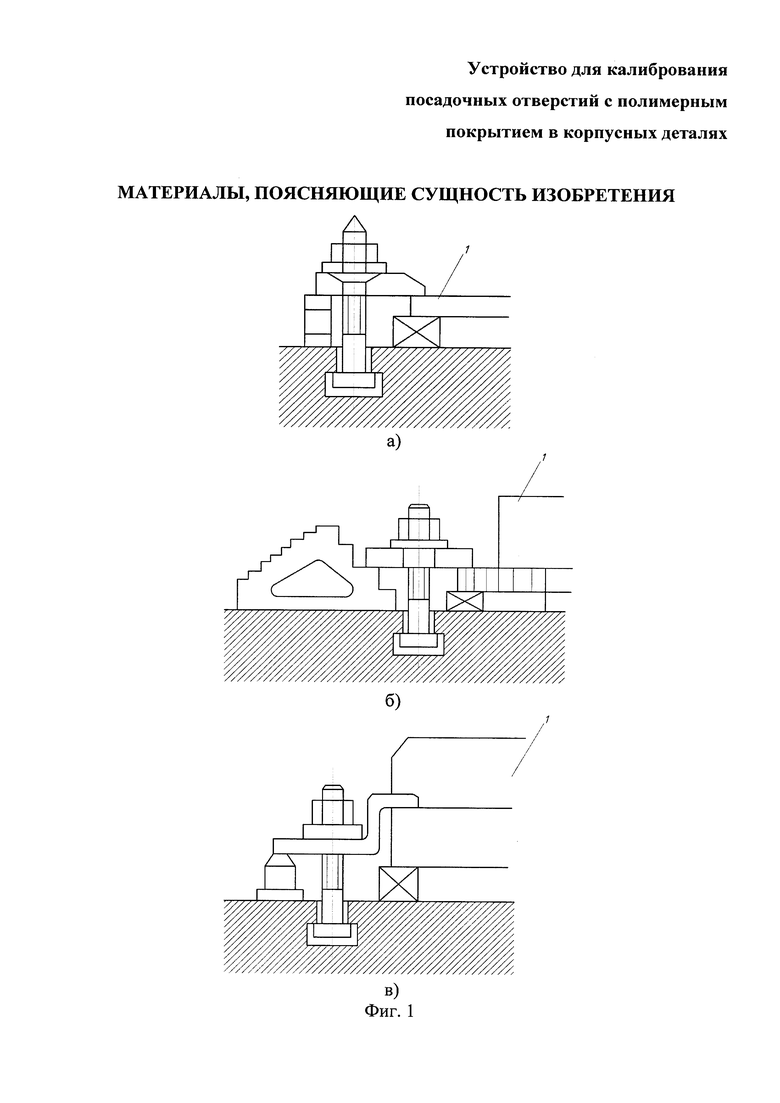

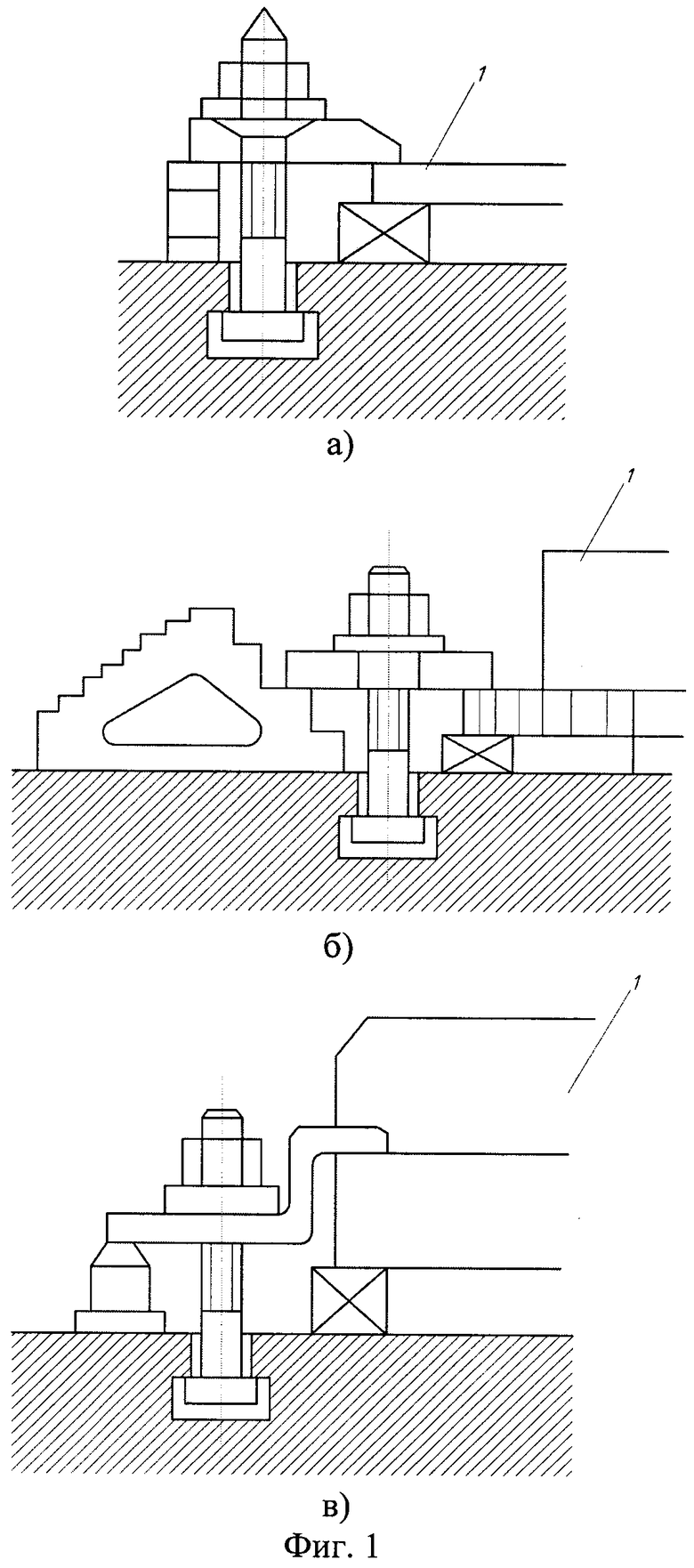

Известно устройство для калибрования отверстий с полимерным покрытием в корпусных деталях, которое включает базирующую деталь и калибр. В качестве базирующей детали используют стол металлообрабатывающего станка или пресса. Закрепление корпусной детали на столе станка выполняют по известным типовым схемам (фиг. 1) [1].

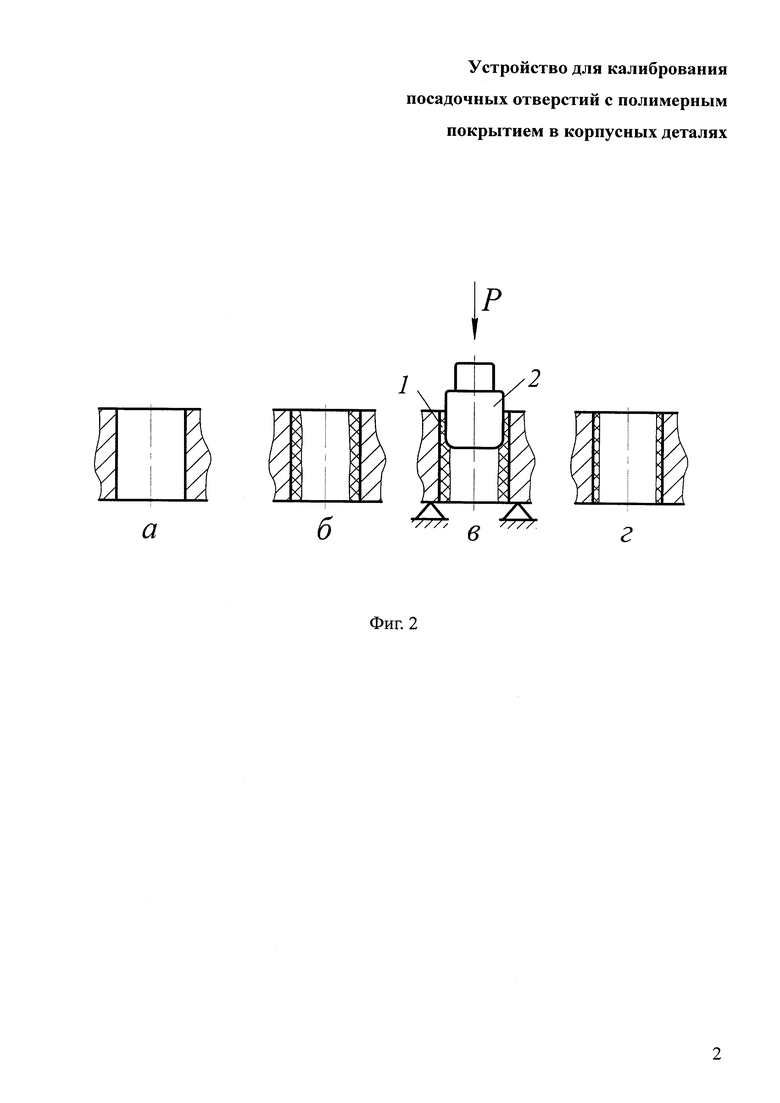

Устройство калибра показано на фиг. 2, в. Калибр имеет закругленную заходную часть. Калибр изготавливают с учетом припуска на калибрование (припуск учитывает усадку полимерного материала), который для конкретных составов эпоксидных композиций, размера восстанавливаемых отверстий, условий калибрования необходимо определять опытным путем. Рабочие поверхности калибров хромируют, шлифуют и полируют. На их поверхности протачивают одну - две маслобоечные канавки (при малой высоте калибра этих канавок не делают). Во избежание прилипания эпоксидной композиции рабочую поверхность калибра перед калиброванием смазывают тонким слоем масла АКЗп-6 [2].

Калибр крепят в шпинделе станка. Центрирование оси калибра относительно восстанавливаемого посадочного отверстия выполняют по не изношенной поверхности отверстия. Если изношена вся поверхность посадочного отверстия, используют технологическую базу присоединяемой детали [3]. Устанавливают крышку подшипника, которую крепят болтами в резьбовых отверстиях корпусной детали. Центрирование калибра выполняют по не изношенной поверхности отверстия крышки подшипника.

После нанесения покрытия из эпоксидной композиции на подготовленную поверхность изношенного отверстия корпусной детали покрытие частично отверждают до пластичного состояния (фиг. 2, а…б). Затем проводят калибрование отверстия (фиг. 2, в).

При перемещении калибра вдоль оси отверстия устраняются отклонения от правильной геометрической формы, отверстию придается окончательный размер, слой полимерного материала уплотняется (фиг. 2, г).

После калибрования восстанавливаемую деталь выдерживают при определенной температуре до полного отверждения полимерного покрытия.

К недостаткам устройства относятся:

1. Невысокая точность размеров отверстий с полимерным покрытием после калибрования. Конструкция устройства, в частности калибра, позволяет калибровать отверстия только при частичном отверждении полимерного покрытия. Усадка влияет на окончательный размер отверстия с полимерным покрытием, т.к. полное (окончательное) отверждение полимерного покрытия проводят после его калибрования. В зависимости от точности отбора наполнителей при приготовлении полимерной композиции, вязкости полимерного покрытия в момент ее калибрования усадка может принимать различные значения, внося тем самым погрешность в окончательный размер отверстия с полимерным покрытием.

2. Потребность в механизированном (прессовом или металлообрабатывающем) оборудовании, что усложняет технологию восстановления, повышает стоимость ее реализации.

Раскрытие изобретения

Задачей заявляемого изобретения является: 1) обеспечение возможности калибровать полностью отвержденные полимерные покрытия, что позволяет устранить влияния усадки полимерного материала на окончательные размеры отверстия с полимерным покрытием; 2) обеспечение возможности калибрования отверстия с полимерным покрытием ручным механическим способом, что исключает потребность в дорогостоящем прессовом или металлообрабатывающем оборудовании.

Техническим результатом при осуществлении изобретения будет повышение точности размера и формы посадочных отверстий с полимерным покрытием в корпусных деталях.

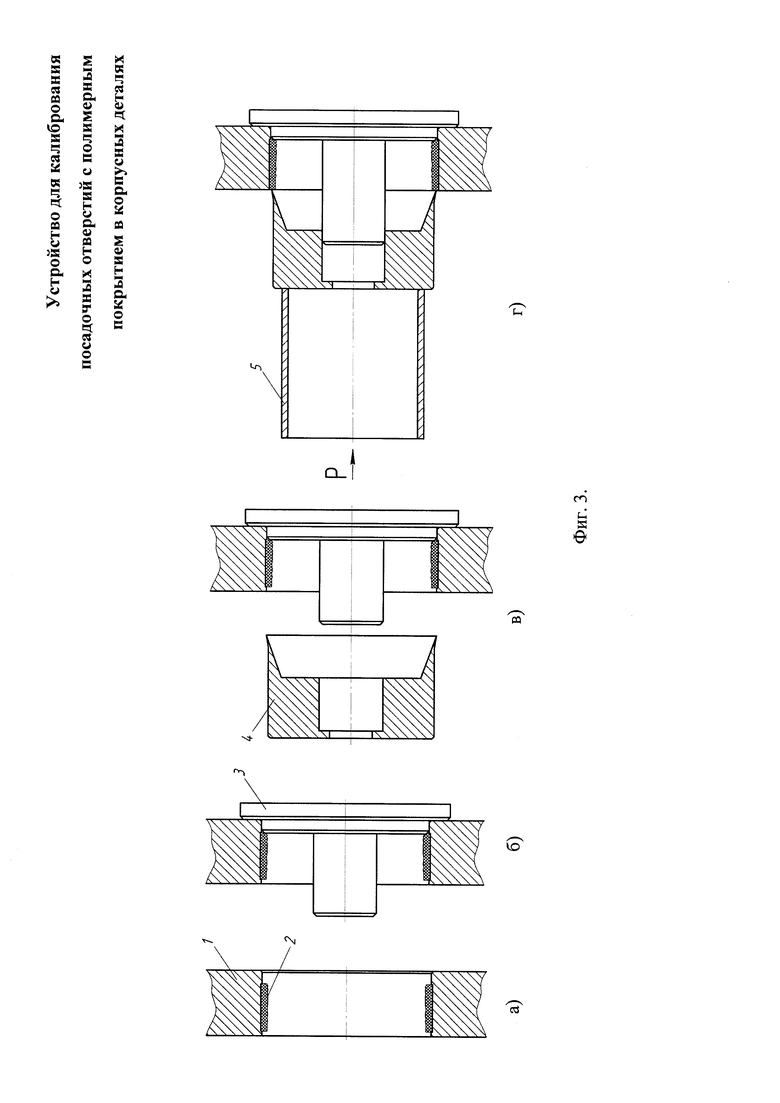

Заявлено устройство для калибрования посадочных отверстий с полимерным покрытием, которое включает базирующую деталь и калибр. Базирующая деталь 3 выполнена в виде трехступенчатой оси, а калибр 4 - в виде режущей кромки и примыкающего к ней цилиндра с тремя отверстиями (фиг. 3).

Первым отличительным существенным признаком устройства от прототипа является то, что базирующая деталь выполнена в виде трехступенчатой оси. Ступень максимального диаметра базирующей детали имеет цилиндрическую форму и является опорной, ступень среднего диаметра имеет цилиндрическую форму и ее поверхность служит для базирования по не изношенной поверхности отверстия сопрягаемой детали, ступень минимального диаметра называется хвостовиком, имеет цилиндрическую форму и является направляющей для калибра.

Вторым отличительным существенным признаком устройства от прототипа является то, что калибр выполнен в виде режущей кромки и примыкающего к ней цилиндра с тремя отверстиями. Наружная часть режущей кромки выполнена конической и является задней поверхностью цилиндрического резца с оптимальным задним углом, примыкающая к ней боковая наружная поверхность калибра имеет цилиндрическую форму постоянного диаметра. Внутренняя поверхность режущей кромки выполнена конической и является передней поверхностью цилиндрического резца с оптимальным передним углом, отверстие среднего диаметра имеет цилиндрическую форму и служит для базирования и перемещения по поверхности хвостовика базирующей детали. Отверстие минимального диаметра сквозное, имеет цилиндрическую форму, ее торец служит упором для хвостовика базирующей детали, а само отверстие - для съема калибра с хвостовика в случае перекоса и заклинивания.

Таким образом, заявленное техническое решение имеет отличительные существенные признаки от устройства прототипа и соответствует тем самым критериям изобретения “существенные отличия” и ”новизна”.

Краткое описание чертежей

Фиг. 1. Схема крепления корпусной детали на монтажном столе станка с помощью простейших приспособлений: 1 - деталь.

Фиг. 2. Схема последовательности этапов восстановления корпусной детали калиброванием: а - изношенное отверстие, очищенное и обезжиренное; б - нанесенный, частично отвержденный слой эпоксидной композиции; в - калибрование; 1 - эпоксидная композиция; 2 - калибр; г - покрытие эпоксидной композиции после полного отверждения.

Фиг. 3. Схема последовательности этапов калибрования отверстия с полимерным покрытием в корпусной детали (подшипниковый щит, корпус водяного насоса двигателя): а - изношенное отверстие с нанесенным полимерным покрытием; б - установка базирующей детали в отверстие корпусной детали; в - установка калибра на хвостовик базирующей детали; г) калибрование; 1 - корпусная деталь; 2 - полимерное покрытие; 3 - базирующая деталь; 4 - калибр; 5 - монтажная труба.

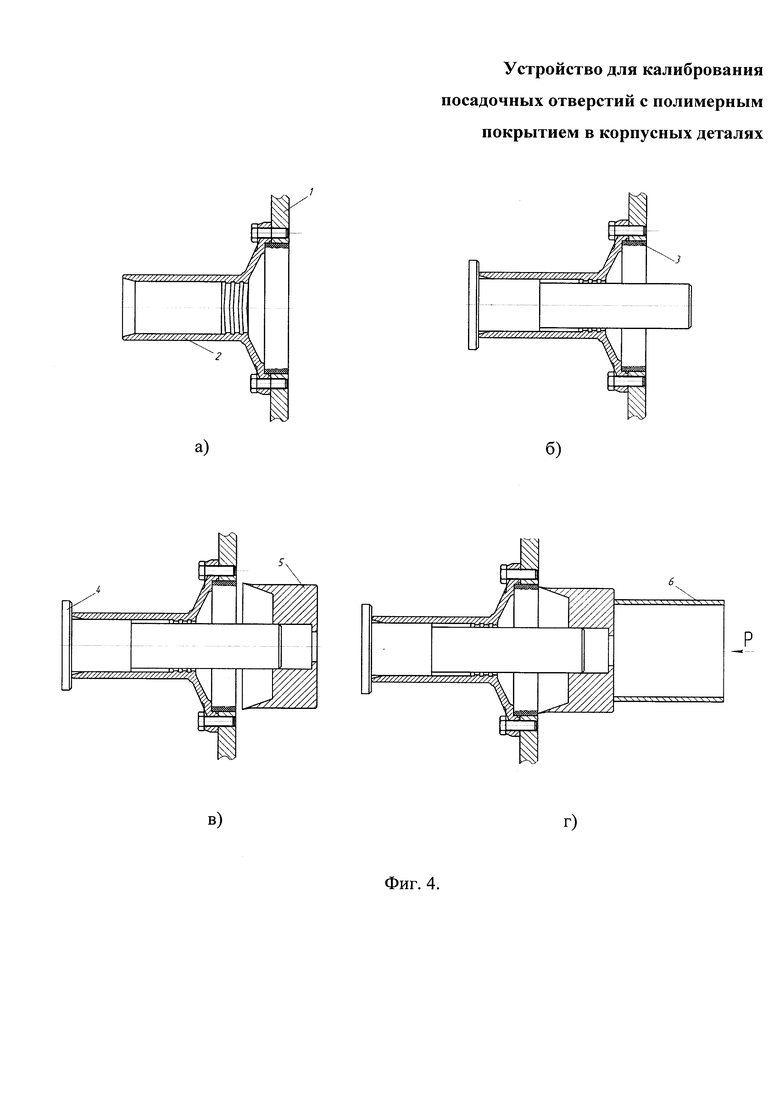

Фиг. 4. Схема последовательности этапов калибрования отверстия с полимерным покрытием в корпусной детали (корпус коробки передач, корпус раздаточной коробки автомобиля или трактора): а - изношенные отверстия в корпусной детали и в крышке подшипника с нанесенным полимерным покрытием; б - установка базирующей детали в не изношенное отверстие сопрягаемой детали; в - установка калибра на хвостовик базирующей детали; г) калибрование; 1 - корпусная деталь; 2 - крышка подшипника 3 - полимерное покрытие; 4 - базирующая деталь; 5 - калибр; 6 - монтажная труба.

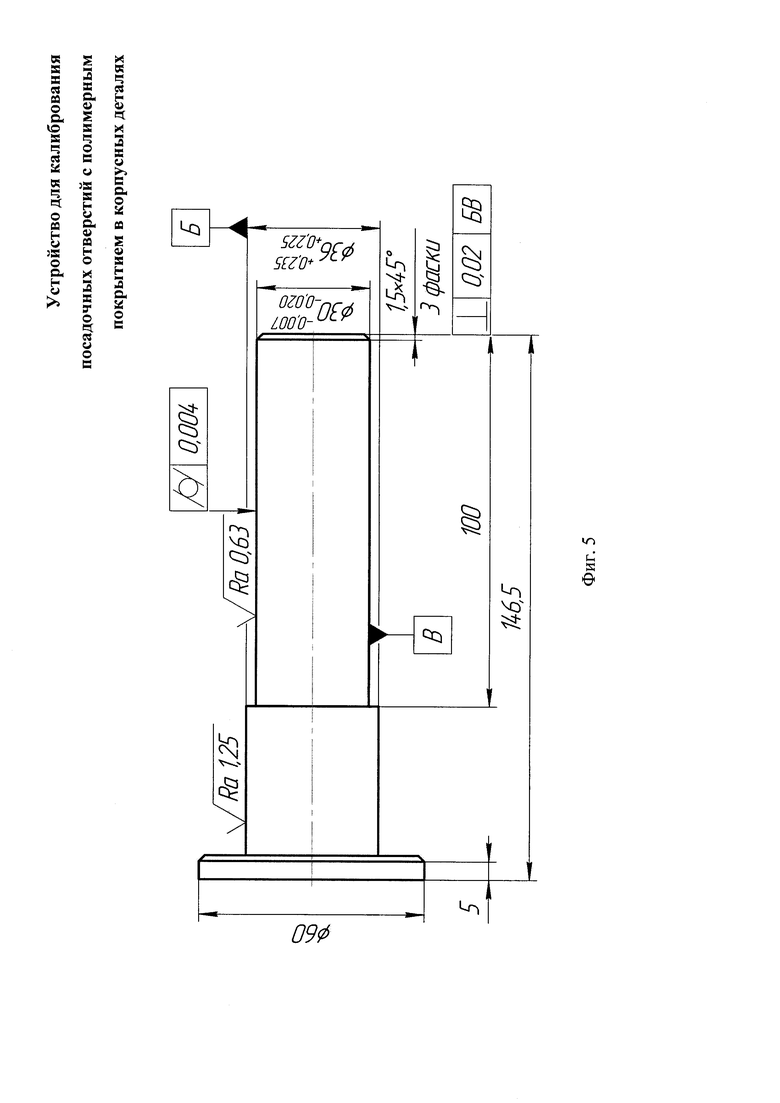

Фиг. 5. Базирующая деталь.

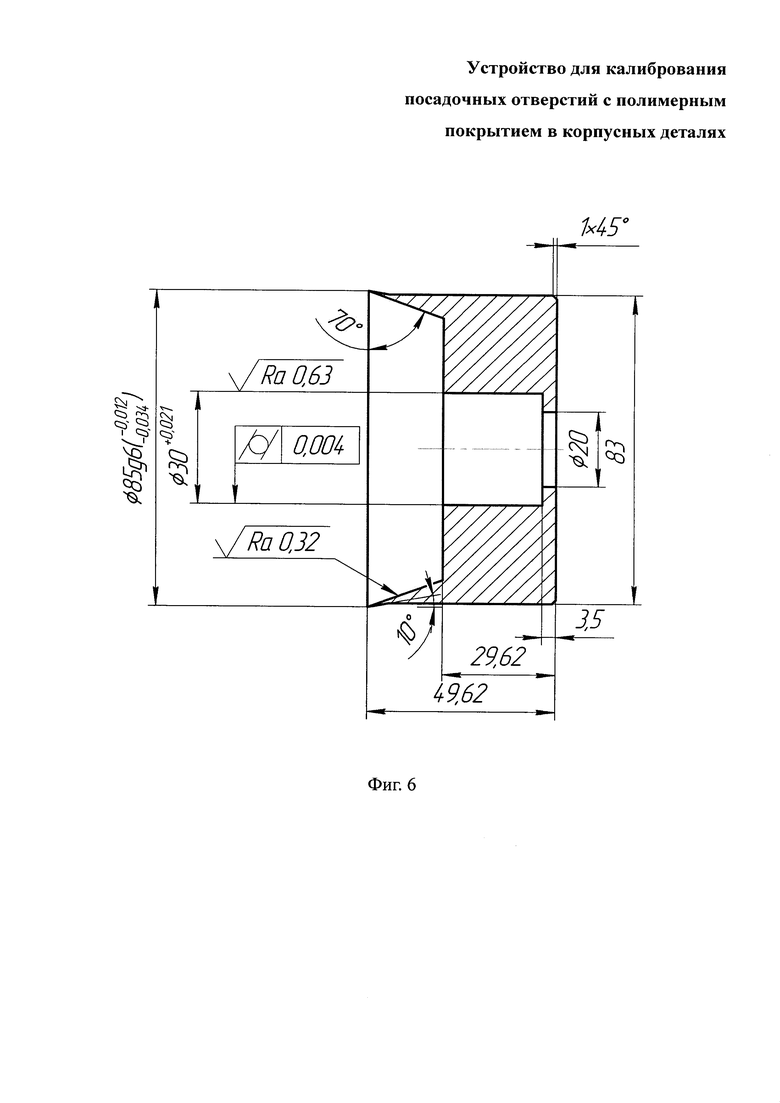

Фиг. 6. Калибр.

Осуществление изобретения

Первоначально выполняют подготовку поверхности отверстия корпусной детали, которая включает очистку и обезжиривание поверхности отверстия. Очистку выполняют механическим способом с помощью шлифовальной шкурки Э5М1А №16 или шлифовального круга до получения металлического блеска обрабатываемой поверхности. Обезжиривание обрабатываемой поверхности выполняют тампоном ватным, обернутым марлей и смоченным в ацетоне или другом растворителе до полного удаления жировых и масляных загрязнений. После обезжиривания отверстие выдерживают при комнатной температуре Т=20…23°C в течение 10 мин.

Полимерное покрытие, например лак Ф-40 (ТУ 6-06-246-92), наносят кистью волосяной №5…7. Затем проводят полное отверждение покрытия. Покрытие из материала Ф-40 подвергают термической обработке при температуре 150°C в течение 3 ч в сушильном шкафу СНОЛ-3.5,3.5,3.5/3 или сушильной камере. Затем корпусную деталь вынимают и охлаждают до комнатной температуры Т=20…23°C.

На завершающем этапе проводят калибрование под заданный размер и форму. Базирующую деталь 3 вставляют в отверстие корпусной детали до упора в ее торец. При этом ступень среднего диаметра базирующей детали базируется по не изношенной поверхности отверстия сопрягаемой детали (фиг. 3). Если изношена вся поверхность посадочного отверстия, используют технологическую базу присоединяемой детали [3]. Устанавливают крышку подшипника, которую крепят болтами в резьбовых отверстиях корпусной детали. Базирующую деталь 4 вставляют в отверстие крышки подшипника, при этом ступень среднего диаметра базирующей детали базируется по не изношенной поверхности отверстия (фиг. 4).

Корпусную деталь поворачивают, чтобы базирующая деталь приняла вертикальное положение. Затем калибр 4 одевают на хвостовик базирующей детали 3 с другой стороны отверстия (фиг. 3). На калибр устанавливают торцом монтажную трубу 5 и ударами молотка по ее противоположному торцу перемещают калибр вдоль отверстия с полимерным покрытием до тех пор, пока торец хвостовика не упрется в торцевую стенку калибра. При перемещении калибра его режущей кромкой срезаются излишки полимерного материала и обеспечивается заданный размер и форма отверстия с полимерным покрытием.

Описание конструкции

Устройство для калибрования изготовлено для восстановления отверстия под подшипник первичного вала корпуса коробки передач 52-1701015А автомобиля ГА3-53 и включает базирующую деталь (фиг. 5) и калибр (фиг. 6).

Базирующая деталь выполнена в виде трехступенчатой оси и изготовлена из стали 45 (фиг. 5). После мехобработки базирующую деталь подвергли термической обработке. Закалка: Тнагр=800°C, tнагр=0,5 ч, охлаждающая среда - масло веретенное при Т=30°C [4].

Ступень максимального диаметра базирующей детали имеет цилиндрическую форму и является опорной. Ступень среднего диаметра имеет цилиндрическую форму и ее поверхность служит для базирования по металлической (не изношенной) поверхности отверстия корпусной детали. Ступень минимального диаметра называется хвостовиком, имеет цилиндрическую форму и является направляющей для калибра.

Калибр выполнен в виде режущей кромки и примыкающего к ней цилиндра с тремя отверстиями (фиг. 6) и изготовлен из стали 45. После мехобработки калибр подвергли термической обработке. Закалка: Tнагр=800°C, tнагр=0,5 ч, охлаждающая среда - масло веретенное при T=30°C.

Наружная часть режущей кромки выполнена конической и является задней поверхностью цилиндрического резца с оптимальным задним углом 10°, примыкающая к ней боковая наружная поверхность калибра имеет цилиндрическую форму постоянного диаметра. Внутренняя поверхность режущей кромки выполнена конической и является передней поверхностью цилиндрического резца с оптимальным передним углом 70°. Оптимальные значения переднего и заднего углов режущей кромки калибра были определены экспериментально.

Отверстие среднего диаметра имеет цилиндрическую форму и служит для базирования и перемещения калибра по поверхности хвостовика базирующей детали. Отверстие минимального диаметра сквозное, имеет цилиндрическую форму, ее торец служит упором для хвостовика базирующей детали, а само отверстие - для съема калибра с хвостовика в случае перекоса и заклинивания.

Источники информации

1. Сверловщик. [Текст] / Винников И.З., Френкель М.И. Изд. 2-е. Учебник для индивид. и бригадной подготовки. М.: Высшая школа, 1971. - 288 с.

2. Кричевский М.Е. Применение полимерных материалов при ремонте сельскохозяйственной техники [Текст] / Кричевский М.Е. - М.: Росагропромиздат, 1988. - 143 с.

3. Ли Р.И. Технологии восстановления деталей сельскохозяйственной техники и оборудования перерабатывающих предприятий: Учебное пособие. - Липецк, МичГАУ, 2008, - 322 с.

4. Ли Р.И. Восстановление неподвижных соединений подшипников качения сельскохозяйственной техники полимерными материалами [Текст]: дис…докт. техн. наук. / Ли Р.И. - М., 2001. - 340 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенных посадочных отверстий в корпусных деталях покрытием из раствора полимерного материала | 2020 |

|

RU2751339C1 |

| Способ восстановления посадочных отверстий под подшипники | 1990 |

|

SU1759590A1 |

| Устройство для одновременной выпрессовки изношенной и запрессовки новой втулки в корпусную деталь | 1988 |

|

SU1687418A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2271910C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2000 |

|

RU2172234C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В ТЯЖЕЛОНАГРУЖЕННЫХ КОРПУСНЫХ ДЕТАЛЯХ | 2002 |

|

RU2220834C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2007 |

|

RU2360777C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ КОРПУСНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2240911C1 |

| СИСТЕМОПРОБНЫЙ СНАРЯД | 2019 |

|

RU2728020C1 |

| Способ нарезания резьбы в отверстиях и инструмент для его осуществления | 2016 |

|

RU2638138C2 |

Устройство для калибрования посадочных отверстий с полимерным покрытием в корпусных деталях. Устройство включает базирующую деталь и калибр. Базирующая деталь выполнена в виде трехступенчатой оси. Ступень максимального диаметра базирующей детали имеет цилиндрическую форму и является опорной, ступень среднего диаметра имеет цилиндрическую форму и поверхность служит для базирования по не изношенной поверхности отверстия сопрягаемой детали, ступень минимального диаметра называется хвостовиком, имеет цилиндрическую форму и является направляющей для калибра. Калибр выполнен в виде режущей кромки и примыкающего к ней цилиндра с тремя отверстиями. Наружная часть режущей кромки выполнена конической и является задней поверхностью цилиндрического резца с оптимальным задним углом, примыкающая к ней боковая наружная поверхность калибра имеет цилиндрическую форму постоянного диаметра. Внутренняя поверхность режущей кромки выполнена конической и является передней поверхностью цилиндрического резца с оптимальным передним углом. Отверстие среднего диаметра имеет цилиндрическую форму и служит для базирования и перемещения по поверхности хвостовика базирующей детали. Отверстие минимального диаметра сквозное, имеет цилиндрическую форму, ее торец служит упором для хвостовика базирующей детали, а само отверстие - для съема калибра с хвостовика в случае перекоса и заклинивания. Технический результат, достигаемый при использовании устройства по изобретению, позволяет калибровать отверстия с отвержденным полимерным покрытием и тем самым исключить влияние усадки полимерного материала на окончательные размеры отверстия с полимерным покрытием, в итоге повысить точность размеров отверстий с полимерным покрытием и снизить затраты на восстановление корпусных деталей. 2 з.п. ф-лы, 6 ил.

1. Устройство для калибрования посадочных отверстий с полимерным покрытием в корпусных деталях, включающее базирующую деталь и калибр, отличающееся тем, что базирующая деталь выполнена в виде трехступенчатой оси, а калибр - в виде режущей кромки и примыкающего к ней цилиндра с тремя отверстиями.

2. Устройство по п. 1, отличающееся тем, что ступень максимального диаметра базирующей детали имеет цилиндрическую форму и является опорной, ступень среднего диаметра имеет цилиндрическую форму и поверхность служит для базирования по не изношенной поверхности отверстия сопрягаемой детали, ступень минимального диаметра- хвостовик имеет цилиндрическую форму и является направляющей для калибра.

3. Устройство по п. 1, отличающееся тем, что наружная часть режущей кромки калибра выполнена конической и является задней поверхностью цилиндрического резца с оптимальным задним углом, примыкающая к ней боковая наружная поверхность калибра имеет цилиндрическую форму постоянного диаметра, внутренняя поверхность режущей кромки выполнена конической и является передней поверхностью цилиндрического резца с оптимальным передним углом, отверстие среднего диаметра имеет цилиндрическую форму и служит для базирования и перемещения по поверхности хвостовика базирующей детали, отверстие минимального диаметра сквозное, имеет цилиндрическую форму, ее торец служит упором для хвостовика базирующей детали, а само отверстие - для съема калибра с хвостовика в случае перекоса и заклинивания.

| Способ восстановления отверстий корпусных деталей | 1988 |

|

SU1632722A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОТВЕРСТИЙ В КОРПУСНЫХ ДЕТАЛЯХ | 2007 |

|

RU2360777C1 |

| Способ восстановления отверстий в корпусных деталях путем нанесения полимерной композиции | 1988 |

|

SU1712118A1 |

| RU 2010118282 A, 10.11.2011 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ УПЛОТНИТЕЛЬНОЙ ПОВЕРХНОСТИ ЗАПОРНОЙ АРМАТУРЫ | 2010 |

|

RU2521569C2 |

| US 5077882 A, 07.01.1992 | |||

| US 5201445 A, 13.04.1993. | |||

Авторы

Даты

2016-12-10—Публикация

2015-02-05—Подача