Изобретение относится к области металлургии вторичного сырья благородных металлов, в частности, к способу переработки использованных катализаторов на керамической основе, состоящих из оксидов алюминия, кремния, циркония, других металлов и содержащих металлы платиновой группы (МПГ), где МПГ применяются в виде двойных или тройных систем, например: Pt/Rh; Pd/Rh; Pt/Pd/Rh, с извлечением последних.

Для переработки автокатализаторов на практике применяют пиро- и гидрометаллургические методы.

Гидрометаллургические технологии основаны на выщелачивании платиновых металлов растворами кислот в присутствии жидкого или газообразного окислителя. В первом случае выщелачивание проводят «царской водкой», другой вариант основан на хлорировании с использованием газообразного хлора. Как разновидности этого подхода известны способы извлечение МПГ из отработанных катализаторов их высокотемпературным окислением газообразными реагентами (окислительный обжиг с кислородом, хлорирование, фторирование) с последующим их отделением от основы. В указанных случаях, например при хлорировании, проводят высокотемпературную обработку до образования летучих карбонилхлоридов платины, которые улавливают абсорбцией и выделяют металл восстановительным осаждением (1. JP 5414571, 2. US 4069040, 3. US 4077800).

Известен способ переработки отработанных автомобильных катализаторов на основе оксидов алюминия, магния, кремния, содержащих платиновые металлы, включающий вскрытие основы катализатора обработкой раствором серной кислоты (34%) в автоклаве при температуре 150°C, давлении 10 Атм в течение 90 минут. Перед вскрытием катализатор подвергают тонкому измельчению (-100 меш). Элементы основы переходят в раствор, а платиновые металлы остаются в твердом остатке. После фильтрации получают концентрат платиновых металлов (4. Precious Metals '89. Ed. by M.C. Jha and S.D. Hill. The Minerals, Metals and Materials Soc., 1988, с. 491-492).

Основной недостаток методов, основанных на выщелачивании МПГ, заключается в низком извлечении платины и палладия, родий при использовании данных методов не извлекается. Кроме того, использование гидрометаллургических методов извлечения МПГ из отработанных алюмооксидных каталитических нейтрализаторов связано с высокими реагентными затратами и многостадийностью. При реализации гидрометаллургических технологий остро стоит проблема утилизации большого количества химических отходов и шламов, образующихся в процессе очистки и выделения соединений благородных металлов.

Известны способы извлечении МПГ из отработанных катализаторов, в том числе автомобильных, заключающийся в измельчении катализатора, и спеканием с гидроксидом щелочного металла, водном выщелачивании спека и фильтрации с получением концентрата платиновых металлов (5. РФ №2138568, 6. РФ №2100072 C1, 7. И.Н. Масленицкий, Л.В. Чугаев. Металлургия благородных металлов. М. Металлургия, 1972, с. 356-357). Полученный концентрат платиновых металлов направляют на аффинаж.

При спекании и выщелачивании спека платиновые металлы частично могут переходить в раствор, поэтому технология усложняется необходимостью целевой переработки щелочных растворов. Другим недостатком способов данной группы является повышенный расход щелочи и сложности аппаратурного оформления..

Пирометаллургические методы, получившие большее распространение на практике, заключаются в плавке измельченных катализаторов в присутствии флюсов с коллектированием платиновых металлов железом (8. РФ №2360984, 9. РФ №2618281, 10. РФ№2224034, 11. РФ №2564187) медью (12. РФ № 2112064), алюминием (13. А.С. СССР № 171116). Полученный сплав после охлаждения отделяют от шлака, металл-коллектор растворяют, платиновые металлы остаются в нерастворенном остатке. Данные способы обеспечивают более высокое извлечение МПГ в конечный продукт. Основные проблемы пирометаллургических методов связаны с трудностями выделения платиновых металлов из сплава-коллектора.

Известен способ извлечения металлов платиновой группы из отработанных автомобильных катализаторов (14. РФ №2531333), выбранный прототипом и включающий измельчение катализаторов, перемешивание с флюсами и дисперсным коллектором на основе меди или железа, плавку с получением сплава металла коллектора с металлами платиновой группы (концентрата) и извлечение платиновых металлов аффинажными гидрометаллургическими методами.

При использовании железного коллектора температура в печи должна быть не ниже температуры плавления железа или сплавов на его основе - 1450-1500°С.

Интенсивный температурный режим плавки обуславливает высокий расход энергии независимо от типа плавильного агрегата, высокие требования предъявляются к футеровке.

Автономная плавка катализаторов на медный коллектор позволяет снизить требуемую температуру до 1150-1200°С, что заметно снижает удельный расход энергии и требования к огнеупорам. С другой стороны, из-за более высокой цены затраты на медь в сравнении с железным коллектором при достижении одинаковых показателей в 4-5 раз выше, по этой причине плавка на автономный медный коллектор на практике не применяется. Известная возможность переработки сырья благородных металлов на керамической основе, в частности катализаторов, на медеплавильных заводах экономически не оправдана, поскольку используемые на данных предприятиях условия, прежде всего состав шлака, не обеспечивают удовлетворительного извлечения МПГ.

Техническая проблема, на решение которой направлено предполагаемое изобретение заключается в высоких удельных расходах энергии и затратах на металл-коллектор при извлечении платиновых металлов из катализаторов на керамической основе.

Технический результат заключается в обеспечении условий многократного оборотного использования коллектора на основе меди.

Указанная цель достигается при использовании способа извлечения платиновых металлов из катализаторов на керамической основе, включающего измельчение катализаторов, перемешивание с флюсами и дисперсной медью, плавка с коллектированием платиновых металлов медью, разделение медного сплава и шлака, выделение платиновых металлов из медного сплава. В отличие от прототипа медный сплав отливают в форме анодов и подвергают анодному растворению в сернокислом электролите, при этом платиновые металлы образуют шлам, а медь восстанавливается на катоде в виде порошка, порошок отделяют от электролита и возвращают на плавку новой порции катализаторов. Анодное растворение меди ведут в электролите, содержащем 20-40 г/л меди, 50-100 г/л серной кислоты при катодной плотности тока 3000-4000 А/м2.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

В известном способе отмечается, что платиновые металлы выделяют из концентрата, а по сути - из сплава, на аффинажных заводах. Хорошо известно, что подобное разделение возможно только гидрометаллургическими методами, предусматривающими растворение медного сплава с концентрированием МПГ в нерастворенном остатке. При реализации данного метода на специализированном заводе, или непосредственно сразу после плавки образуются отходы в виде медьсодержащих растворов. Для плавки новых порций катализаторов требуется свежая порошкообразная медь.

Самым распространенным методом получения порошкообразной меди является электролиз, при котором в сернокислом электролите анодно растворяют чистую товарную медь и на катоде осаждается дисперсный осадок той или иной крупностью. Поскольку к качеству товарной порошкообразной меди предъявляются жесткие требования, то режимы электролиза - состав анодной меди, анодная и катодная плотность тока, состав электролита - строго регламентированы. В частности для получения на катоде товарного медного порошка плотность тока на катоде повышают до 2-2,5 тыс. А/м2 . Содержание меди в электролите не превышает 20-25 г/л. Подобные ограничения не позволяют повысить скорость процесса и удельную производительность электролизных ванн.

В предлагаемом способе целями электролиза является разделение меди и платиновых металлов, а также получение требующегося для плавки дисперсного осадка меди. В этой ситуации к составу и физическим свойствам порошкообразного осадка никаких ограничений не предъявляется. Поскольку медь возвращается в оборот, то даже заметное попадание МПГ, например физический захват порошкообразным медным осадком, не влечет потери благородных металлов. Точно так же, теоретически возможное попадание примесей неблагородных металлов в катодную медь не снижает коллектирующих свойств меди. При получении катодных дисперсных осадков с целью предотвращения смешения этих осадков с анодным шламом аноды помещают в мешки из фильтровальной ткани, в частности, подобным образом проводят электролитическое рафинирование серебра. Использование меди в обороте позволяет резко снизить затраты на коллекторную плавку катализаторов.

Рекомендуемые диапазоны параметров электролиза обеспечивают приемлемые экономические показатели и функциональные свойства катодного осадка.

Скорость электролиза определяется плотностью тока. При чрезмерно высокой плотности тока (выше 4000 А/м2) и недостаточной концентрации меди в электролите (меньше 20 г/л) резко интенсифицируется выделение водорода на катоде, соответственно возрастает удельный расход электроэнергии. В случае превышения концентрации меди в электролите более 40 г/л осадок становится крупнодисперсным и захватывает электролит. При плавке такого порошка наблюдается нежелательное выделение диоксида серы. Концентрация кислоты оказывает определяющее влияние на электропроводность электролита и косвенно на удельный расход энергии.

Таким образом совокупность отличительных признаков предлагаемого способа:

- использование меди в обороте с регенерацией ее коллектирующих свойств электролизом;

- поддержание концентрации меди 20-40 г/л и кислоты 50-100 г/л в электролите;

- плотность тока на катодах 3000-4000 А/м2

по сравнению с прототипом обеспечивают снижение удельных расходов на плавку и последующее выделение МПГ из сплава, а также высокую скорость процесса.

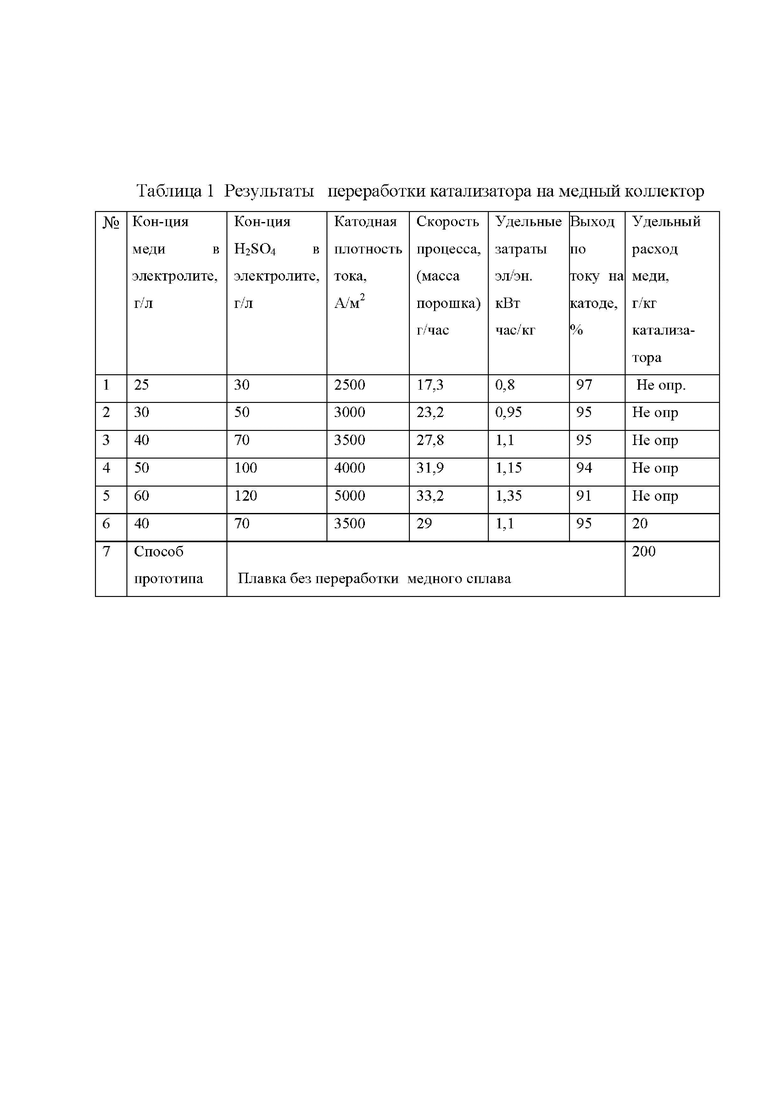

Примером реализации предлагаемого способа служат результаты следующих опытов.

В индукционной печи плавили измельченный автомобильный катализатор в присутствии флюсов и порошкообразной меди (1 г на 5 г катализатора). Полученный медный сплав с содержанием МПГ 1,4% отливали в аноды размером 5×5 см и подвергали анодному растворению в электролите заданного состава. Аноды помещали в чехлы из фильтровальной ткани. В качестве катодов использовали стержни из титана, силу постоянного тока регулировали в расчете на заданную катодную плотность тока.

По ходу электролиза контролировали массу получаемого осадка порошкообразной меди, рассчитывали скорость процесса и удельные затраты электроэнергии.

В отдельной серии опытов полученные медные порошки после отмывки от электролита использовали для плавки новых порций катализатора. С одной массой меди проведено 5 плавок, по итогам которых оценены потери меди с шлаком и итоговый расход меди на 1 кг катализатора (опыт 6).

Для сравнения проведена плавка по способу прототипа с сопоставимым расходом меди. В этом случае медный сплав рассматривался как конечный продукт; по факту и медь расходовалась необратимо.

Результаты опытов приведены в таблице 1.

Сопоставительный анализ известных технических решений, в т.ч. способа, выбранного в качестве прототипа, и предполагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Реализация предложенного технического решения за счет использования медного коллектора в обороте снизить удельный расход меди в 4-5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ КОНЦЕНТРАТОВ | 2010 |

|

RU2439176C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 1996 |

|

RU2116365C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2534093C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОМПРОДУКТОВ | 2004 |

|

RU2295580C2 |

| Способ получения концентрата драгоценных металлов из продуктов переработки руды и вторичного сырья | 2017 |

|

RU2673590C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КОНЦЕНТРАТА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА, СОДЕРЖАЩЕГО ЦВЕТНЫЕ И ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2007 |

|

RU2354710C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2012 |

|

RU2501867C1 |

| Способ извлечения металлов платиновой группы из отработанных алюмооксидных каталитических нейтрализаторов выхлопных газов | 2019 |

|

RU2710755C1 |

Изобретение относится к области металлургии вторичного сырья благородных металлов, в частности к способу переработки использованных катализаторов на керамической основе, состоящих из оксидов алюминия, кремния, циркония, других металлов и содержащих металлы платиновой группы. Способ включает измельчение катализаторов, перемешивание с флюсами и дисперсной медью, плавку с коллектированием платиновых металлов медью, разделение медного сплава и шлака, выделение платиновых металлов из медного сплава. Медный сплав отливают в форме анодов и подвергают анодному растворению в сернокислом электролите. При этом платиновые металлы образуют шлам, а медь восстанавливается на катоде в виде порошка. Порошок отделяют от электролита и возвращают на плавку новой порции катализаторов. Обеспечивается сокращение расхода меди при переработке катализаторов в 3-4 раза. 1 з.п. ф-лы, 1 табл.

1. Способ извлечения платиновых металлов из катализаторов на керамической основе, включающий измельчение указанных катализаторов, перемешивание с флюсами и дисперсной медью, плавку с коллектированием платиновых металлов медью, разделение медного сплава и шлака, выделение платиновых металлов из медного сплава, отличающийся тем, что из медного сплава отливают аноды и подвергают анодному растворению в сернокислом электролите, при этом платиновые металлы образуют шлам, а медь восстанавливается на катоде в виде порошка, порошок отделяют от электролита и возвращают на плавку новой порции катализаторов.

2. Способ по п. 1, отличающийся тем, что анодное растворение меди ведут в электролите, содержащем 20-40 г/л меди, 50-100 г/л серной кислоты при плотности тока на катоде 3000-4000 А/м2.

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ОТРАБОТАННЫХ АВТОМОБИЛЬНЫХ КАТАЛИЗАТОРОВ | 2012 |

|

RU2531333C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ПЛАТИНОВЫЕ МЕТАЛЛЫ | 2012 |

|

RU2484154C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И РЕНИЙ | 2017 |

|

RU2678627C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКА СОСТАВА ГАЗА | 1993 |

|

RU2065601C1 |

| JP 6464146 B2, 06.02.2019 | |||

| JP 2003247028 A, 05.09.2003. | |||

Авторы

Даты

2022-08-17—Публикация

2021-12-15—Подача