Изобретение относится к области органической химии, конкретно к синтезу химического соединения 2,4-дихлорфеноксиуксусной кислоты (2,4-Д), хорошо известному гербициду, который в виде органических и неорганических солей, сложных эфиров и смесевых препаратов широко применяется для борьбы с двудольными и широколистными сорными растениями в посевах злаковых культур.

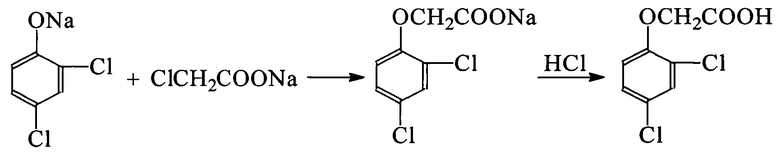

Из большого числа известных методов получения 2,4-дихлорфеноксиуксусной кислоты практическое значение для промышленного производства имеют лишь два. Первый метод основан на конденсации натриевых солей монохлоруксусной кислоты с 2,4-дихлорфенолятами в водном растворе или безводных средах:

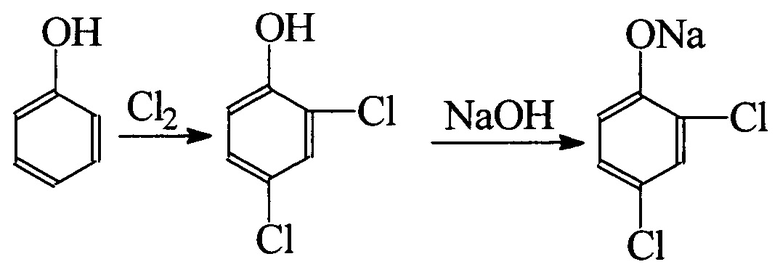

В свою очередь 2,4-дихлорфенолят натрия получается прямым хлорированием фенола хлором в органических растворителях или в расплаве с последующим взаимодействием с гидроксидом натрия:

2,4-Дихлорфеноксиуксусная кислота, полученная по указанному методу, практически всегда содержит некоторое количество 2,4-дихлорфенола, который придает специфический неприятный запах. Кроме того, в щелочной среде, особенно при повышенной температуре, в качестве примесей из 2,4-дихлорфенола образуются высокотоксичные соединения - хлорзамещенные диоксины.

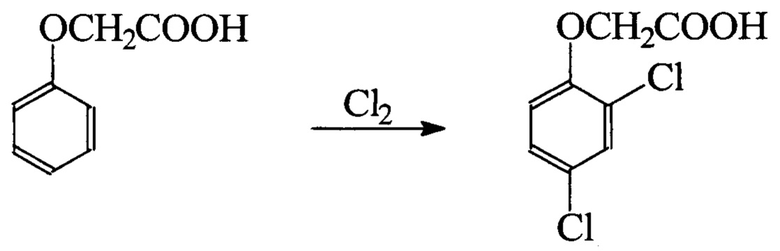

Второй метод получения 2,4-дихлорфеноксиуксусной кислоты основан на хлорировании феноксиуксусной кислоты:

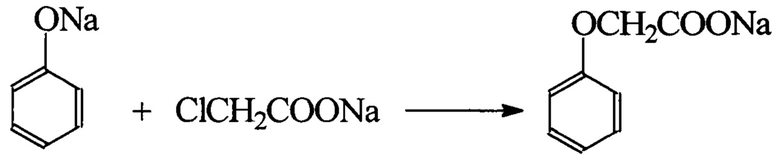

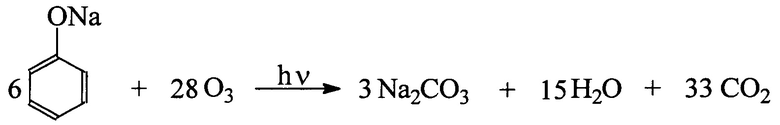

Феноксиуксусную кислоту получают реакцией фенолята натрия с монохлорацетатом в водном растворе при температуре 105-107°С:

При реакции конденсации происходит щелочной гидролиз монохлоруксусной кислоты с образованием значительного количества гликолевой кислоты, что снижает выход феноксиуксусной кислоты и повышает количество непрореагировавшего фенолята натрия в целевом продукте. (Н.Н. Мельников «Пестициды» Химия, технология и применение, Москва, Химия, 1987, стр. 229-232).

Известен способ получения феноксиуксусной кислоты и ее замещенных (Авторское свидетельство СССР №84982, С07С 59/70, заявлено 1949 г.) при конденсации, под давлением и без давления фенолята щелочного металла с щелочной солью хлоруксусной кислоты, взятых в эквимолекулярных количествах, с добавлением в реакционную смесь поваренной соли для получения ее концентрации в 10% и выше с последующим выделением продукта реакции известным образом. Для получения 2,4-дихлорфеноксиуксусной кислоты в растворе едкого натра растворяют 2,4-дихлор-фенол и добавляют поваренную соль. К смеси при размешивании быстро приливают раствор хлоруксуснокислого натрия. Реакционную смесь нагревают в течение 2 часов при температуре 150-155°С и давлении 3,4-3,7 атм. После этого смесь охлаждают до температуры 15-20°С и выпавшие кристаллы 2,4-дихлорфеноксиуксуснокислого натрия отфильтровывают, отжимают и промывают спиртом. При нейтрализации реакционной массы минеральной кислотой получают свободную кислоту с выходом 86-89% от теоретически возможного.

Недостатками способа являются:

- низкий выход целевого продукта (86-89%);

- необходимость эффективного разделения хлорида натрия и целевого продукта;

- большое количество образующихся сточных вод, вызывающих загрязнение окружающей среды.

Известен способ получения 2,4-дихлорфеноксиуксусной кислоты (Авторское свидетельство СССР №97724, С07С 59/70, 1954 г.) конденсацией 2,4-дихлорфенолята натрия с водным раствором натриевой соли монохлоруксусной кислоты в конденсаторе прямоточного действия при температуре 150-180°С под давлением 10-15 атм. После конденсации реакционную массу направляют для сушки в распылительную сушилку. Выход целевого продукта составляет 88-92%.

Недостатками способа являются:

- недостаточно высокий выход целевого продукта (88-92%);

высокая температура конденсации (150-180°С) способствует образованию высокотоксичных соединений - хлорзамещенных диоксинов;

- высокое давление 10-15 атм., что усложняет технологию производства.

Известен способ получения 2,4-дихлорфеноксиуксусной кислоты (Авторское свидетельство СССР №118508, С07С 59/70, 1959 г.) действием 40%-ного раствора едкого натра на сплав 2,4-дихлорфенола с хлоруксусной кислотой при температуре реакционной смеси 40-60°С, после чего продолжают нагревание при 60-65°С в течение 2 часов и для окончания реакции смесь нагревают еще в течение 3-4 часов при температуре 100°С.

К горячей полутвердой массе прибавляют горячую воду и смесь тщательно перемешивают при нагревании на водяной бане в течение 1 часа. После охлаждения до комнатной температуре реакционную массу отфильтровывают и для окончательной отмывки от 2,4-дихлорфенола промывают разбавленной щелочью, фильтруют, дважды промывают на фильтре небольшим количеством воды. Полученную натриевую соль 2,4-дихлорфеноксиуксусной кислоты высушивают в паровой сушилке.

Далее соль растворяют в кипящей воде (на 1 весовую часть соли 15 весовых частей воды), фильтруют, к фильтрату, нагретому до 50-60°С, прибавляют постепенно при перемешивании 15%-ную соляную кислоту до кислой реакции. После выпадения осадка смесь охлаждают до комнатной температуры, осадок тщательно промывают водой до удаления соляной кислоты и высушивают в паровой сушилке (70-90°С). Получают целевой продукт с выходом 78% (считая на 2,4-дихлорфенол). Для окончательной очистки продукт перекристаллизовывают из 35%-ной уксусной кислоты.

Недостатками способа являются:

- низкий выход целевого продукта (78%);

- большие объемы сточных вод;

- довольно много физических стадий для выделения и очистки целевого продукта: охлаждение, фильтрация, промывка, отстаивание, сушка, перекристаллизация, что увеличивает расходы на содержание оборудования и усложняет процесс.

Известен способ получения арилоксиалкилкарбоновых кислот (Авторское свидетельство СССР №187766, С07С 59/70, 1966 г.) конденсацией фенола или ортокрезола или их производных с хлоралкилкарбоновыми кислотами в соотношениях от 1,2:1 до 2:1 в среде этиленгликоля при рН 8-11 и температуре 105-120°С.

Для получения 2,4-дихлорфеноксиуксусной кислоты к расплавленному дихлорфенолу загружают кристаллическую монохлоруксусную кислоту (мольное соотношение 1,2:1), этиленгликоль, едкий натр в виде 42%-ного раствора, поддерживая при этом температуру не выше 20°С и тщательно перемешивая; рН среды 10. Массу нагревают, проводя реакцию конденсации при 110°С в течение 4 часов. Конденсированную массу подкисляют до рн 6-6,5 и подвергают вакуумной отгонке этиленгликоля с непрореагировавшим дихлорфенолом (остаточное давление 30-40 мм рт.ст.). Продукт подкисляют, выделяют свободную кислоту и сушат. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 90,5-96%, содержание основного вещества 96-96,5%), дихлорфенола 0,9-1%, поваренной соли 1,1%, влаги 1,9%.

Недостатками способа являются:

- недостаточно высокие выход и качество целевого продукта;

- значительное загрязнение целевого продукта дихлорфенолом (до 1%);

- необходимость в дополнительных технологических операциях по отделению непрореагировавшего дихлорфенола и этиленгликоля.

Известен способ получения 2,4-дихлорфеноксиуксусной кислоты (Авторское свидетельство СССР №220978, С07С 59/70, 1968 г.) путем хлорирования тонкой суспензии феноксиуксусной кислоты хлором при температуре 60-65°С в водной или солянокислой среде в течение 3 часов и давлении от нормального до 5-10 мм вод. ст. Реакционную массу перемешивают, охлаждают до комнатной температуры, фильтруют на барабанном вакуум-фильтре и промывают водой. Получают целевой продукт в виде пасты с выходом до 80%.

Недостатками способа являются:

- низкий выход целевого продукта (до 80%);

- продукт в виде пасты неудобен при дальнейшей работе с ним.

Известен способ получения хлорзамещенных арилоксиалкилкарбоновых кислот (Авторское свидетельство СССР №256750, С07С 59/70, 1970 г.). Для получения 2,4-дихлорфеноксиуксусной кислоты проводят конденсацию фенола с монохлоруксусной кислотой, взятых в соотношении 1,2:1, в среде гексахлорбутадиена в присутствии 30-42%-ного водного раствора едкого натра при температуре 110-115°С в течение 2 часов. После чего реакционную массу охлаждают до 80°С, подкисляют концентрированной соляной кислотой до рН 2-2,5, добавляют горячую воду, перемешивают, отстаивают и разделяют слои. Органический (нижний) слой упаривают (давление 30 мм рт. ст.) приблизительно до половины первоначального объема и получают суспензию, содержащую феноксиуксусную кислоту, находящуюся в остатке гексахлорбутадиена. Через полученную суспензию при температуре 125-130°С и энергичном перемешивании пропускают хлор. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 89,5%.

Недостатками способа являются:

- низкий выход целевого продукта;

- использование хлорорганического растворителя, высокие температуры хлорирования, необходимость применения вакуума усложняют технологию процесса.

Известен способ получения 4-хлорфеноксиуксусной или 2,4-дихлорфеноксиуксусной кислот (RU 2082711, С07С 59/70, С07С 51/363, 1997 г.) хлорированием феноксиуксусной кислоты газообразным хлором в среде ледяной уксусной кислоты и уксусного ангидрида или смеси уксусного ангидрида и хлорированного углерода (метилхлороформ, тетрахлорэтан, перхлорэтилен, четыреххлористый углерод) в присутствии хлорида натрия при температуре 60-65°С. Выделение проводят кристаллизацией при 8-13°С. Выход целевого продукта составляет 85-89%; содержание основного вещества 97-99%, содержание дихлорфенола 0,08-0,2%.

Недостатками способа являются:

- низкий выход целевого продукта (85-89%);

- наличие в продукте токсичного дихлорфенола, склонного к образованию диоксинов;

- использование хлорорганического растворителя приводит к коррозионному растрескиванию, что предъявляет повышенные требования к конструкционным материалам и удорожает процесс.

Известен способ получения очищенной 2,4-дихлорфеноксиуксусной кислоты (RU 2149157, С07С 59/70, С07С 51/347, 2000 г.) конденсацией технического 2,4-дихлорфенола с монохлоруксусной кислотой в щелочной среде при 100-110°С с последующим подкислением реакционной массы до рН 1-2 в присутствии органического растворителя, такого, как перхлорэтилен или толуол и выделением целевого продукта кристаллизацией из органического растворителя при охлаждении до 5-30°С, фильтрацией и сушкой полученного продукта. В результате получают сухую 2,4-дихлор-феноксиуксусную кислоту с выходом 80-87% и содержанием 2,4-Д изомера 96,28-99,8%.

Недостатками способа являются:

- низкий выход целевого продукта (80-87%);

- наличие в продукте 0,02-0,41% хлорфенола, 0,15-0,82% трихлор-замещенной феноксиуксусной кислоты;

- использование большого количества растворителя.

Известен способ получения арилоксикарбоновых кислот (RU 2345978, С07С 51/02, С07С 59/70, 2009 г.), включающий стадию получения фенолятов щелочных металлов взаимодействием фенола с гидроксидом щелочного металла; стадию получения солей арилоксикарбоновых кислот взаимодействием соли монохлоруксусной кислоты с полученными на первой стадии фенолятами щелочных металлов при нагревании, причем указанные процессы осуществляют в твердой фазе при одновременном тонком измельчении и интенсивном перемешивании с последующим подкислением соли и выделением конечного продукта.

Для получения натриевой соли феноксиуксусной кислоты 1,01-1,04 моля твердой щелочи NaOH измельчают до получения тонкоизмельченного порошка, добавляют 1 моль фенола и при температуре не выше температуры плавления реакционной смеси перемешивают и измельчают до получения тонкоизмельченной порошкообразной массы. Затем к феноляту натрия (1 моль) добавляют порошкообразной натриевой соли монохлоруксусной кислоты (1,05-1,15 моль) и интенсивно перемешивают в течение 0,5-2 час. при температуре 80-95°С и получают натриевую соль феноксиуксусной кислоты, которая может быть переработана в кислоту известным способом, например, подкислением с последующей экстракцией.

Конверсия фенола в фенолят натрия составляет 99,1-99,5; конверсия фенолята натрия в натриевую соль феноксиуксусной кислоты составляет 99,3-99,6%; содержание свободного фенола в реакционной массе 0,4-0,8%.

Для образования фенолята 2,4-дихлорфенола берут твердую щелочь NaOH, измельчают и перемешивают в смесителе с 2,4-дихлорфенолом. Полученный продукт, содержащий 0,5 моля 2,4-дихлорфенолята натрия, в смесителе контактирует с порошкообразной Na-солью монохлор-уксусной кислоты в условиях, аналогичных примеру 1, и при температуре 95°С, в течение 2 час.

Конверсия 2,4-дихлорфенола в 2,4-дихлорфенолят натрия - 99,9%; конверсия 2,4-дихлорфенолята натрия в натриевую соль 2,4-дихлорфеноксиуксусной кислоты - 99,7%; содержание свободного 2,4-дихлор-фенола в реакционной массе 0,3%.

Недостатками способа являются:

- гидроксид натрия весьма гигроскопичен и поэтому его сложно получить в виде тонкоизмельченной порошкообразной массы;

- реакция взаимодействия 2,4-дихлорфенола и натриевой соли монохлоруксусной кислоты в присутствии гидроксида натрия протекает с большим выделением тепла. Поэтому при крупномасштабном производстве весьма затруднительно поддерживать стабильную температуру ниже плавления реакционной смеси в условиях плохой теплопередачи порошков. Кроме того, необходима дополнительная стадия синтеза натриевой соли монохлоруксусной кислоты и ее сушки;

- требуется дополнительная стадия получения 2,4-дихлорфенола;

- наличие свободного фенола (0,4-0,8%) и высокотоксичного 2,4-дихлорфенола (0,3%) ухудшает потребительские характеристики продукта.

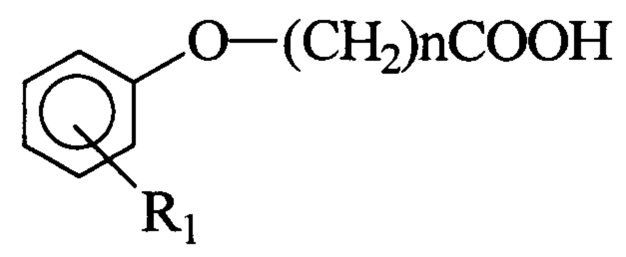

Известен способ получения хлорзамещенных арилоксикарбоновых кислот (RU 2380350, С07С 51/363, С07С 51/02, С07С 59/68, С07С 59/70, 2010 г.) путем твердофазного хлорирования кислот общей формулы

где R1 - водород, галоид, С1-С4-алкил, n - целое число от 1 до 3, или их солей гипохлоритом кальция в отсутствии растворителей с активацией процесса механическим воздействием в виде ударной или ударно-сдвиговой нагрузки на смесь твердых реагентов в присутствии катализатора, в качестве которого используют кислоты Льюиса, в течение 10-30 минут при температуре окружающей среды и атмосферном давлении. Механическое воздействие осуществляют с помощью шаровой, виброшаровой или планетарной мельницы. Для получения 2,4-дихлор-феноксиуксусной кислоты смесь натриевой соли феноксиуксусной кислоты, гипохлорита кальция в виде двутретиосновной соли гипохлорита кальция с содержанием активного хлора 60% и железа хлорного гексагидрата механически обрабатывают в течение 10 минут до получения тонко измельченного порошка. Полученную массу растворяют при интенсивном перемешивании в 15% хлористоводородной кислоте и выдерживают 15 минут. Выпавший осадок отфильтровывают, промывают и сушат. Осадок содержит 98,1% 2,4-дихлорфеноксиуксусной кислоты.

Недостатком способа является использование в процессе дополнительного оборудования (мельницы) и катализатора, что при промышленном производстве приведет к дополнительным материальным затратам. Кроме того, образуется значительное количество трудноутилизируемых сточных вод.

Известен твердофазный синтез феноксиуксусной кислоты в условиях механохимической активации. (Башкирский химический журнал, 2008. Том 15. №1. С. 11-13. Ю.Е. Сапожников, В.В. Масленникова, Л.И. Буслаева, З.Б. Галиева, Н.А. Сапожникова, Р.Б. Валитов Твердофазный синтез феноксиуксусной кислоты в условиях механохимической активации).

Синтез натриевой соли феноксиуксусной кислоты проводят в две стадии. Первоначально получают моногидрат фенолята натрия дозированием фенола в течение 30-60 минут в мелкодисперсный (модальный размер Х50=3 мкм) гидроксид натрия, обеспечивая интенсивное перемешивание и температуру 20-50°С. Авторы отмечают, что скорость процесса существенно зависит от степени измельчения гидроксида натрия и интенсивности перемешивания и слабо зависит от температуры. После завершения процесса реакционная масса представляет собой сыпучий порошок. На первой стадии удается достичь остаточной концентрации фенола, не вступившего в реакцию, менее 0,4%.

На второй стадии после добавления в реакционную массу монохлорацетата натрия измельченная смесь подвергается предварительной механической активации в вибро- или планетарной мельнице и последующему нагреву до 60-95°С в условиях механического воздействия или без него, давая целевой продукт - натриевую соль феноксиуксусной кислоты.

Поскольку в некоторых экспериментах исследовалось влияние содержания воды на стадии конденсации, исходные реагенты предварительно высушивались в вакуум-сушильном шкафу при температуре 90°С и остаточном давлении 10 мм рт.ст. в течение 10-12 ч.

Недостатки способа следующие:

- в целевом продукте содержится исходный фенол в количестве до 0,4% и его присутствие скажется на потребительских характеристиках продукта, так как при хлорировании данного продукта с целью получения 2,4-дихлорфеноксиуксусной кислоты, фенол также будет хлорироваться с образованием хлорфенолов - источников супертоксикантов - диоксинов. Но даже если продукт подвергнуть очистке, образуются токсичные сточные воды (ПДК в воде водоемов хлорфенолов должно быть не более 0, 0001 мг/л);

- вследствие высокой гигроскопичности гидроксида натрия весьма сложно получать его в мелкодисперсном виде до размера 3 мкм. При промышленном производстве очень трудно будет удерживать температуру в интервале 20-50°С ввиду большой экзотермичности процесса и плохой теплопроводности дисперсных порошков;

- в синтезе используют готовую натриевую соль монохлоруксусной кислоты (хлорацетат натрия). Требуется дополнительная стадия для ее получения и очистки, так как монохлоруксусная кислота склонна к гидролизу;

- в синтезе используют моногидрат фенолята натрия. Это еще одна дополнительная технологическая операция для его получения из фенола и воды;

- необходимость предварительного продолжительного высушивания (10-12 часов) исходных реагентов при глубоком вакууме (10 мм.рт.ст.), который очень трудно создать в промышленных условиях.

В патентной заявке CN 106397176 (А) (С07С 51/367, С07С 59/70, 2017 г.) предложен способ получения феноксиацетата натрия, включающий следующие этапы: 1) хлоруксусную кислоту растворяют в воде и охлаждают до 0°С; 2) насыщенный раствор карбоната натрия добавляют к раствору хлоруксусной кислоты при перемешивании при 0°С до тех пор, пока значение рН раствора не будет 7-8; 3) к смешанному раствору добавляют фенол, воду, 35%-ный раствор гидроксида натрия до значения рН 12 и нагревают реакционную смесь до 92°С, подвергая реакции в течение 0,5 час; 4) реакционную массу фильтруют, твердое вещество, полученное путем фильтрации, промывают, сушат и получают феноксиацетат натрия с выходом 80-85%. Недостатками способа являются:

- низкий выход целевого продукта;

- образование значительных количеств загрязняющих сточных вод, так как натриевая соль феноксиацетата достаточно хорошо растворима в воде.

В патентной заявке CN 106397177 (А) (С07С 51/41, С07С 51/47, С07С 59/70, 2017 г.) предложен полноциклический способ получения феноксиацетата натрия, включающий следующие стадии: 1) синтез хлорацетата натрия взаимодействием хлоруксусной кислоты с карбонатом натрия в водном растворе при температуре не выше 35°С и перемешивании; 2) синтез феноксиацетата натрия взаимодействием насыщенного раствора хлорацетата натрия, полученного на стадии 1), фенола и 40%-ного гидроксида натрия при весовом отношении компонентов 1:1,2:1,2, значении рН 12, температуре 92°С и перемешивании в течение 0,5 часов, добавлением концентрированной соляной кислоты до рН 7 и охлаждением до комнатной температуры; 3) очистка феноксиацетата натрия; 4) обработка органической фазы и повторное использование; 5) обработка водной фазы и повторное использование.

В описании заявки примеров получения натриевой соли феноксиуксусной кислоты, количественных и качественных показателей целевого продукта не приводится.

Недостатками способа являются:

- многостадийность процесса;

- необходимость использования двух видов щелочи: карбоната натрия и гидроксида натрия;

- образование значительных количеств загрязняющих сточных вод, так как натриевая соль феноксиацетата достаточно хорошо растворима в воде.

В патентной заявке CN 104151152 (А) (С07С 51/02, С07С 51/367, С07С 51/42, С07С 59/70, 2014 г.) предложен циклический способ получения феноксиуксусной кислоты, который включает следующие стадии: 1) конденсация фенолята натрия с хлорацетатом натрия с образованием феноксиацетата натрия при температуре 90-95°С в присутствии катализатора (хлорид железа, ЭДТА, иодид натрия при соотношении 1:1:1); 2) растворение избыточного фенола в растворителе (хлорбензол, дихлорбензол, толуол, ксилол, дихлорэтан или тетрахлорэтилен) для возврата в цикл; 3) промывание феноксиацетата натрия в растворителе для удаления фенола; 4) подкисление феноксиацетата натрия, охлаждение и кристаллизация для выделения феноксиуксусной кислоты.

Получают продукт с выходом 95-98% и чистотой 98%.

Недостатками способа являются:

- многостадийность процесса;

- применение катализатора сложного состава, само приготовление которого требует дополнительного технологического оборудования;

- использование хлорорганического растворителя усложняет технологию процесса.

В патентной заявке CN 101921188 (А) (С07С 51/363, С07С 59/70, 2010 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты хлорированием феноксиуксусной кислоты хлором при 10-100°С в смешанном растворителе в присутствии катализаторов фенотиазана и диметиламинопиридина. Смешанный растворитель состоит из двух или более растворителей, таких как вода, диоксан, тетрагидрофуран, диметиловый или диэтиловый эфир этиленгликоля, диметиловый или диэтиловый эфир диэтиленгликоля, ацетон, бутанон, уксусная кислота, ацетонитрил, диметилформамид, диметилсульфоксид, одноатомный С1-С7-спирт. Массовое отношении феноксиуксусной кислоты к смешанному растворителю = 1:1-100, молярное отношение феноксиуксусной кислоты к общему количеству вводимого хлорирующего газа = 1:2-2,2. Выход 2,4-дихлорфеноксиуксусной кислоты 95,0-95,3% в пересчете на феноксиуксусную кислоту, содержание активного ингредиента составляет 97,8-98,4%).

Недостатками способа являются:

- использование смешанных растворителей в процессе приведет к потерям целевого продукта при отделении растворителей;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат;

- требуется дополнительная стадия получения феноксиуксусной кислоты и общий выход 2,4-дихлорфеноксиуксусной кислоты в пересчете на фенол будет меньше.

В патентной заявке CN 102336654 (А) (С07С 51/363, С07С 59/70, 2012 г.) предложен способ хлорирования феноксиуксусной кислоты и ее производных хлорирующим агентом (газообразный хлор, гипохлорит натрия, гипохлорит кальция, сульфурилхлорид) при температуре 40-100°С в течение 1-10 часов в органических растворителях (дихлорметан, дихлорэтан, трихлорметан, четыреххлористый углерод, муравьиная кислота, этилацетат, бензол, толуол, диметилбензол, хлорбензол, о-дихлорбензол) в присутствии катализаторов (хлорид железа, хлорид олова, хлорид алюминия, трифторбром, трифторметилсульфонат, концентрированная серная кислота, надсерная кислота, сульфуроновая кислота). Выход 2,4-дихлорфеноксиуксусной кислоты составляет 90,5% с чистотой 98,05%.

Недостатками способа являются:

- недостаточный выход целевого продукта;

- использование хлорорганического растворителя усложняет технологию процесса;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;

- требуется дополнительная стадия получения феноксиуксусной кислоты и общий выход 2,4-дихлорфеноксиуксусной кислоты в пересчете на фенол будет меньше;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат.

В патентной заявке CN 103058855 (А) (С07С 51/363, С07С 59/70, 2013 г.) предложен способ синтеза производного феноксиуксусной кислоты. Способ включает следующие стадии: 1) смешивание соли фенола или метил фенола (натриевой, калиевой, метиламинной, этиламинной) с солью хлоруксусной кислоты (натриевой, калиевой, метиламинной, этиламинной) при нагревании (50-150°С) в среде растворителя (вода, метиловый спирт, этиловый спирт, пропиловый спирт, диметилформамид, диметилацетамид, диметилсульф-оксид); 2) подкисление реакционной смеси неорганической кислотой (соляной, серной, азотной, фосфорной) до рН 0-3 для получения феноксиуксусной кислоты; 3) хлорирование феноксиуксусной кислоты хлором для получения 2-хлорфеноксиуксусной или 4-хлорфеноксиуксусной кислоты при нагревании (10-100°С, преимущественно 30-80°С) в течение 1 минуты - 10 часов в среде растворителя (дихлорметан, хлороформ, дихлорэтан, тетрахлорэтилен, хлорбензол, дихлорбензол, уксусная кислота, пропионовая кислота, бутановая кислота, диметиловый эфир этиленгликоля, диоксан, тетрагидрофуран) с добавлением катализатора (оксид или хлорид железа, хрома); охлаждение и кристаллизация с получением хлорированного производного феноксиуксусной кислоты. Выход феноксиуксусной кислоты составляет 95-96%, содержание более 98%.

Недостатками способа являются:

- использование хлорорганического растворителя усложняет технологию процесса;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат.

В патентной заявке CN 103145549 (А) (С07С 51/363, С07С 59/70, 2013 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты конденсацией о-хлорфенола с хлоруксусной кислотой при температуре 95-110°С в течение 3-5 часов в щелочной (NaOH, KOH) или водной среде, подкислением соляной или серной кислотой, охлаждением и кристаллизацией полученной о-хлорфеноксиуксусной кислоты (выход 97,1-97,23%, содержание 98,6-98,4%); затем взаимодействием о-хлорфеноксиуксусной кислоты с хлором при температуре 10-60°С (преимущественно 30-50°С) в смешанном растворителе, который представляет собой смесь диметилформамида, воды и дихлорэтана. Получают целевой продукт с содержанием 97,1-98,1% и выходом 96,8-97,9%) в пересчете на о-хлорфеноксиуксусную кислоту.

Недостатками способа являются:

- о-хлорфенол более дорогостоящий реагент по сравнению с фенолом, используемым в подобных способах получения 2,4-дихлорфеноксиуксусной кислоты;

- требуются две стадии хлорирования: стадия получения о-хлорфенола и стадия хлорирования о-хлорфеноксиуксусной кислоты;

- выход 2,4-дихлорфеноксиуксусной кислоты в пересчете на о-хлорфенол будет меньше;

- использование смешанного растворителя усложняет технологию процесса;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;

- регенерация и очистка растворителей потребует дополнительных материальных и энергетических затрат.

В патентной заявке CN 103274925 (А) (С07С 51/363, С07С 59/70, 2013 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, который включает следующие стадии: растворение феноксиуксусной кислоты в органическом растворителе (тетрахлорэтилен, дихлорэтан, четыреххлористый углерод); проведение реакции хлорирования феноксиуксусной кислоты хлором при температуре 25-100°С в присутствии катализатора; удаление образовавшегося хлористого водорода и остаточного хлора после завершения реакции; восстановление катализатора при высокой температуре; фильтрация, охлаждение, кристаллизация фильтрата, сушка готового продукта. Весовое соотношение феноксиуксусной кислоты и органического растворителя составляет 1:2-100, молярное соотношение феноксиуксусной кислоты и хлора-1:2-2,3. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 91,6-96,0%, содержание 96,7-98,7%.

Недостатками способа являются:

- использование хлорорганического растворителя усложняет технологию процесса;

- при использовании в качестве растворителей легкокипящих дихлорэтана (tкип.=83,47°С) и четыреххлористого углерода (tкип.=76,75°С) для поддержания температуры реакции 100°С потребуется давление, что усложняет технологию процесса;

- требуется стадия синтеза феноксиуксусной кислоты;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат.

В патентной заявке CN 104447290 (А) (С07С 51/363, С07С 59/70, 2015 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, который включает следующие стадии: получение хлорацетата натрия добавлением хлоруксусной кислоты в раствор гидроксида натрия при перемешивании в течение 15-20 минут; получение феноксиацетата натрия взаимодействием хлорацетата натрия с фенолом при температуре 100°С в течение 40 минут при регулировании до рН=11 бикарбонатом натрия; получение феноксиуксусной кислоты добавлением соляной кислоты до рН=4, охлаждением в ледяной бане, промыванием полученного твердого вещества и сушкой; получение 2,4-дихлорфеноксиуксусной кислоты хлорированием феноксиуксусной кислоты хлором при температуре 75°С в растворе уксусной кислоты и воды в присутствии катализатора фталоцианина железа при перемешивании в течение 35-50 минут, охлаждением до 18°С и фильтрованием реакционной смеси, сушкой твердого вещества при 60°С. Получают целевой продукт с выходом 97,0-98,9% и содержанием 97,9-99,8%). Недостатками способа являются:

- многостадийность процесса;

- охлаждение до низких температур (ледяная баня) в промышленных масштабах потребует использования холодильных установок, что существенно усложняет и удорожает процесс;

- использование растворителя в процессе приведет к потерям целевого продукта при отделении растворителя;

- регенерация катализатора потребует дополнительных материальных и энергетических затрат.

Подобный способ получения 2,4-дихлорфеноксиуксусной кислоты предложен в патентной заявке CN 104402707 (А) (С07С 51/363, С07С 59/70, 2015 г.) за исключением того, что хлорирование феноксиуксусной кислоты проводят при температуре 65°С и в качестве катализатора используют композиционный оксид Ni-Al-Mg. Получают целевой продукт с выходом 97,9-99,1%) в пересчете на феноксиуксусную кислоту и содержанием 97,2-99,9%.

Недостатками способа являются:

- многостадийность процесса;

- охлаждение до низких температур (ледяная баня) в промышленных масштабах потребует использования холодильных установок, что существенно усложняет и удорожает процесс;

- использование растворителя в процессе приведет к потерям целевого продукта при отделении растворителя;

- регенерация катализатора потребует дополнительных материальных и энергетических затрат;

- выход продукта в пересчете на исходный фенол будет меньше.

В патентной заявке CN 105001079 (А) (С07С 51/363, С07С 59/70, 2015 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение феноксиуксусной кислоты реакцией хлоруксусной кислоты с фенолом и 32%-ным гидроксидом натрия в среде насыщенной поваренной соли при температуре 106°С и перемешивании в течение 30 минут; затем реакционную массу охлаждают до 80°С, подкисляют соляной кислотой, охлаждают до 20°С, фильтруют и получают порошок феноксиуксусной кислоты с содержанием 90,2%; 2) хлорирование феноксиуксусной кислоты хлором в растворе низшей карбоновой кислоты и воды при температуре 45-85°С (преимущественно 55-65°С) и перемешивании в течение 0,5-1 час; затем реакционную массу охлаждают до 18°С, фильтруют, полученный осадок сушат при 80°С. В качестве низшей карбоновой кислоты предложена уксусная, пропионовая, бутановая, изобутановая кислоты. Массовое отношение низшей карбоновой кислоты к воде = (1:9)-(9:1), отношение феноксиуксусная кислота : низшая карбоновая кислота : вода = (0,9-1) моль : 560 г : 240 г.

Выход целевого продукта составляет 84,1-98,5% в пересчете на феноксиуксусную кислоту, содержание 96,4-99,1%).

Недостатками способа являются:

- выход рассчитан на промежуточно образующуюся феноксиуксусную кислоту, в расчете на исходную хлоруксусную кислоту выход будет значительно меньше;

- необходимость разделения хлорида натрия и целевого продукта;

- большое количество образующихся сточных вод, вызывающих загрязнение окружающей среды.

В патентной заявке CN 102180788 (А) (С07С 51/363, С07С 59/70, 2011 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий стадии: получение феноксиуксусной кислоты из фенола и эпоксиэтана этерификацией, дегидрированием при температуре 65-70°С и перемешивании в течение 2-3 часов в присутствии катализатора окисления CuO/ZrO2; растворение феноксиуксусной кислоты в смешанном растворителе (вода, бензол, толуол, С1-С7-алканол или композиция из двух или более растворителей в диэтиловом эфире); реагирование раствора феноксиуксусной кислоты с хлором при температуре 75-80°С в присутствии катализатора хлорирования (серная/бензолсульфоновая кислота, серная/парахлор-бензолсульфоновая кислота, серная/паратолуолсульфоновая кислота, серная/ортотолуолсульфоновая кислота); охлаждение, кристаллизация, фильтрация и сушка. Получают целевой продукт с выходом 97,6-98,5% и содержанием активного ингредиента 98,7-99,3%.

Недостатками способа являются:

- использование смешанных растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;

- необходимость применения катализатора окисления и катализатора хлорирования на разных стадиях процесса;

- очистка и регенерация смешанных растворителей и катализаторов потребует значительных дополнительных материальных и энергетических затрат.

В патентной заявке CN105622396 (А) (С07С 51/363, С07С 59/70, 2016 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение феноксиуксусной кислоты реакцией фенола с хлоруксусной кислотой и жидким основанием в водной среде при значении рН 12 в присутствии катализатора этерификации (четвертичные аммониевые соли, полиэфир, циклический разветвленный эфир и четвертичные фосфониевые соли) при температуре 35-120°С и перемешивании в течение 3-5 часов; добавлением хлоруксусной кислоты до рН 2, охлаждением до 10-30°С, кристаллизацией в течение 1-3 часов, фильтрацией, промывкой и сушкой при 90°С в течение 2 часов; 2) хлорирование полученной феноксиуксусной кислоты хлорирующим агентом (30% соляная кислота и 30% перекись водорода, 36% соляная кислота и кислород, 33% соляная кислота и озон) в растворителе (этилацетат, ацетонитрил) в присутствии катализатора хлорирования (кислота Льюиса (один или более хлорид железа, цинка, олова, алюминия, титана, магния и бария) и/или твердая кислота) при температуре 40-70°С и перемешивании в течение 2-6 часов, охлаждение до комнатной температуры, кристаллизация в течение 3 часов, фильтрация, промывка (вода, метанол) и сушка при 130°С в течение 2 часов. Получают 2,4-дихлорфеноксиуксусную кислоту с чистотой 92,0-98,6%) и выходом 73,38-95,2% в пересчете на фенол.

Недостатками способа являются:

- многостадийность процесса;

- использование органических растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;

- очистка и регенерация растворителей и очистка целевого продукта от катализаторов потребует дополнительных материальных и энергетических затрат.

В патентной заявке CN 106892808(A) (С07С 51/02, С07С 59/70, 2017 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение галогенацетата натрия реакцией галогенуксусной кислоты (хлоруксусная, бромуксусная, йодуксусная) с алкоксидом щелочного металла (метоксид натрия, этоксид натрия) в спиртовом растворе; 2) получение фенолята реакцией фенола с 10-80%-ным (наиболее предпочтительно 20-50%-ным) водным раствором основания (NaOH, KOH, Са(ОН)2, Mg(OH)2, Al(ОН)3, Na2CO3, K2CO3, NaHCO3, KHCO3) при перемешивании с последующим повышением температуры до 110°С для отгонки воды и получения сухого фенолята; 3) получение феноксиацетата натрия добавлением полученного сухого фенолята в спиртовой раствор галогенацетата (хлорацетата натрия) при температуре 50-200°С (наиболее предпочтительно 100°С) и активном перемешивании в течение 2-6 часов (наиболее предпочтительно 4-5 часов); 4) получение 2,4-дихлорфеноксиацетата натрия хлорированием феноксиацетата натрия газообразным хлором или сульфурилхлоридом в спиртовом растворе при перемешивании в присутствии катализатора хлорида металла (титан, алюминий, железо) при температуре 10-80°С (наиболее предпочтительно 20-70°С) в течение 2-10 часов (наиболее предпочтительно 5 час); 5) получение 2,4-дихлорфеноксиуксусной кислоты подкислением 2,4-дихлорфеноксиацетата натрия 10-60%-ной минеральной кислотой (предпочтительнее соляной) и ее кристаллизацией при 5-20°С в течение 1-1,5 часа. Получают целевой продукт с выходом 99,0-99,2% и чистотой 99,2-99,6%).

Недостатки способа следующие:

1) Многостадийность процесса (5 стадий).

2) Сложность технологии 1 стадии процесса:

Метилат натрия образуется при действии металлического натрия на метиловый спирт:

2СН3ОН+2Na → 2CH3ONa+Н2

Кроме того, указанная наиболее предпочтительная температура (100°С) осуществления реакции требует ведения процесса под давлением, так как температура кипения метанола 64,7°С. Это существенно усложняет технологию.

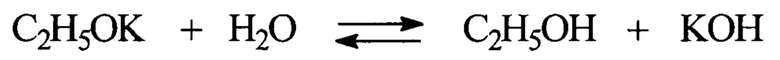

Алкоголяты натрия и калия устойчивы в безводном спирте, но гидролизуются водой:

(Л. Физер, М. Физер «Органическая химия», изд. «Химия», М. 1969, с. 336).

3) Образование побочных продуктов - хлорпроизводных эфиров и альдегидов на стадии хлорирования.

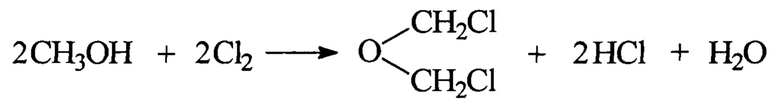

При хлорировании феноксиацетата натрия в спиртовой среде образуются побочные продукты. Так хлорирование в среде метанола приводит к получению побочного продукта - дихлорметилового эфира:

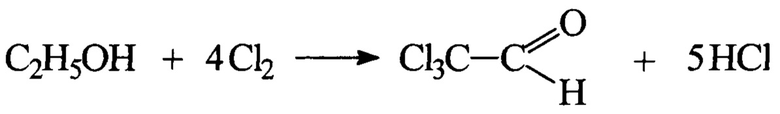

(«Краткая химическая энциклопедия», Москва, 1961, т. 1, с. 1181), а хлорирование в среде этанола приводит к образованию побочного продукта - хлораля и хлористого водорода:

(П. Каррер «Курс органической химии», Госхимиздат, 1963, с. 313.).

4) Высокая взрывопожароопасность процесса при использовании метилового и этилового спирта в качестве растворителя.

5) Использование токсичного метилового спирта в качестве растворителя.

6) Использование катализатора хлорида металла (железа, алюминия, титана) на стадии хлорирования, очистка целевого продукта от которого представляет определенные трудности.

7) Хлорид железа с фенолами дает окрашивание реакционной массы, что отрицательно скажется на потребительских характеристиках продукта.

8) Для подкисления реакционной массы минеральной кислотой необходимо дополнительное оборудование (мерники, насосы), что усложняет технологию процесса.

9) Сложность в утилизации сточных вод, содержащих растворы хлористого натрия.

В данной заявке промежуточный продукт - соль феноксиуксусной кислоты - получают реакцией фенолята с хлорацетатом натрия в спиртовом растворе, причем в качестве фенолята может быть использован фенолят натрия, калия, кальция, магния, цинка и алюминия. В результате такой реакции, независимо от того какой фенолят взят, образуется щелочная соль феноксиуксусной кислоты.

Известно, что растворимость солей в воде (гидратация) и неводных растворителях (сольватация) определяется разностью энергий кристаллической решетки и энергией гидратации (сольватации).

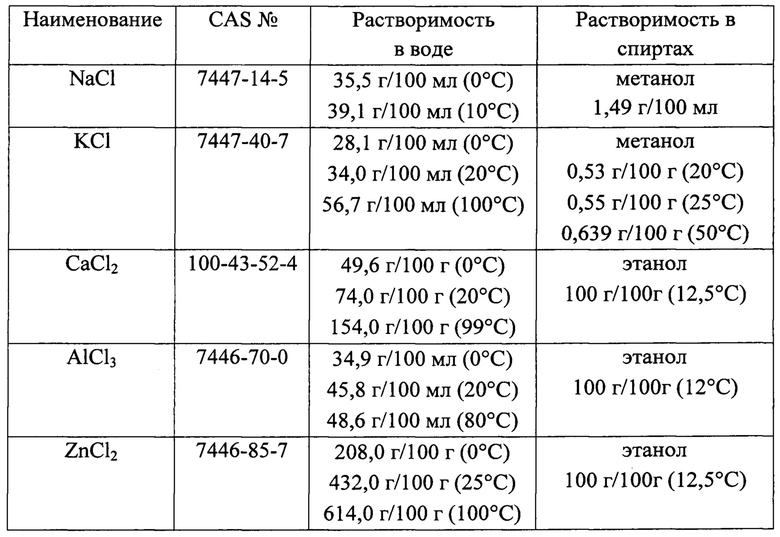

Это согласуется с растворимостью указанных солей в воде, метаноле и этаноле.

Растворимость хлоридов

Согласно описанию заявки CN 106892808 в качестве солей могут образовываться NaCl, KCl, CaCl2, MgCl2, ZnCl2, AlCl3. Поэтому очевидно, что в растворе будут преобладать соли Са+2, Mg+2, Zn+2, Al+3, тогда как феноксиуксусная кислота, которая в дальнейшем будет хлорироваться, находится только в виде натриевой соли, что и подтверждается примерами описания.

В патентной заявке CN 108947838 (А) (С07С 51/09, 2018 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты и ее соли, где способ получения включает следующие стадии: 1) проведение реакции фенола со сложным эфиром хлоруксусной кислоты в щелочной среде (NaOH, KOH, NaHCO3, KHCO3, Na2CO3, K2CO3, NH(CH3)2) в присутствии органического растворителя (бензол, толуол, ксилол или их смеси) при температуре 60-120°С в течение 0,2-1 часа с получением сложного эфира феноксиуксусной кислоты; 2) проведение реакции селективного хлорирования сложного эфира феноксиуксусной кислоты хлорирующим агентом (газообразный хлор, тионилхлорид, сульфурилхлорид) под действием катализатора А (кислота Льюиса) и катализатора В (С5-С22-тиоэфиры, тиазолы, изотиазолы и тиофены или их галогенированные производные) при температуре 20-100°С в течение 0,2-1 часа с получением 2,4-дихлорфеноксиуксусного эфира; 3) проведение реакции гидролиза сложного эфира 2,4-дихлорфеноксиуксусной кислоты в кислых условиях при температуре 60-120°С в течение 2-4 часов с получением 2,4-дихлорфеноксиуксусной кислоты; или после получения 2,4-дихлорфеноксиуксусного эфира, осуществляя реакцию щелочного гидролиза со щелочным соединением с получением 2,4-дихлорфеноксиацетата.

Выход 2,4-дихлорфеноксиуксусной кислоты в пересчете на исходный фенол составляет 98,07-98,62% и содержанием 98,5-98,9%.

Недостатками способа являются:

- многостадийность процесса;

- требуется дополнительная стадия синтеза эфира монохлоруксусной кислоты;

- использование органических растворителей в процессе приведет к потерям целевого продукта при отделении растворителя и усиливает огнеопасные и токсичные характеристики процесса;

- использование сложных катализаторов на стадии хлорирования;

- очистка и регенерация растворителей и катализаторов потребует значительных дополнительных материальных и энергетических затрат.

В патентной заявке CN 108424366 (А) (С07С 51/363, С07С 59/70, 2018 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение галогенированного ацетата взаимодействием галогенированной (хлор, бром, йод) уксусной кислоты со спиртом (С2-С10) в присутствии концентрированной серной кислоты при температуре 50-200°С в течение 4-5 часов; 2) получение раствора фенолята взаимодействием фенола со щелочью (NaOH, KOH, Са(ОН)2, Mg(OH)2, Zn(OH)2) при температуре 50-120°С; 3) получение феноксиацетата взаимодействием галогенированного ацетата с фенолятом при температуре 50-200°С в течение 0,5-1 час; 4) получение феноксиуксусной кислоты гидролизом феноксиацетата в щелочной среде минеральной кислотой (серной, соляной, азотной) при температуре 70-200°С в течение 2-4 час; 5) кристаллизация феноксиуксусной кислоты при температуре 10-20°С в течение 1-1,5 час; 6) получение 2,4-дихлорфеноксиуксусной кислоты хлорированием феноксиуксусной кислоты в среде растворителя в присутствии катализатора при температуре 0-100°С в течение 3-7 час. Хлорирующим агентом является газообразный хлор, сульфонилхлорид. В качестве растворителя используют диметилдисульфид, четыреххлористый углерод, дихлорэтан. Катализатором является одно или несколько соединений, состоящих из трихлорида железа, трихлорида алюминия, трифторида бора, пентахлорида ниобия, трифторметансульфоната алюминия, глинозема, оксида железа, триоксида бора, пятиоксида ниобия, дифенилового эфира, дифенилсульфида, дифенилдисульфида, диметилсульфида и диметилдисульфида.

По завершении реакции растворитель отгоняют, продукт кристаллизуют при температуре 10-20°С в течение 1-1,5 час, фильтруют, сушат. Получают 2,4-дихлорфеноксиуксусную кислоту с выходом 99,0-99,4% и чистотой 99,3-99,4%

Недостатками способа являются:

- многостадийность процесса;

- использование в процессе 2-х стадий галогенирования;

- утилизация галогенированных (бромистых, йодистых) отходов;

- использование органических растворителей в процессе, что при отгонки растворителя приводит к потерям целевого продукта;

- очистка и регенерация растворителей и катализаторов потребует значительных дополнительных материальных и энергетических затрат.

В патентной заявке CN 108947822 (А) (С07С 51/09, С07С 59/68, С07С 59/70, 2018 г.) предложен способ получения феноксикарбоновой кислоты, включающий следующие стадии: 1) получение эфира феноксикарбоновой кислоты конденсацией фенола или орто-крезола с эфиром хлоркарбоновой кислоты общей формулы ClR1COOR, где R1 выбран из алкиленовой группы, имеющей 1-3 атома углерода, R выбран из алкильной группы, имеющей 1-10 атомов углерода, или С3-С10-циклоалкил, в присутствии основания (NaOH, KOH, Са(ОН)2, Mg(OH)2, Na2CO3, K2CO3, NaHCO3, KHCO3) в среде органического растворителя, такого как бензол, толуол, ксилол, при температуре 60-120°С в течение 1-5 час. Полученный жидкий конденсат фильтруется при температуре 30-50°С, промывается водой и сушится до получения твердого продукта; 2) получение эфира хлорфеноксикарбоновой кислоты селективным хлорированием эфира феноксикарбоновой кислоты хлорирующим агентом (газообразный хлор, тионилхлорид, сульфурилхлорид) в присутствии одного или двух катализаторов, выбранных из кислоты Льюиса, С5-С22-тиоэфира, С5-С22-тиазола, С5-С22-изотиазола, С5-С22-тиофена, при температуре от -20°С до 100°С; 3) получение хлорфеноксикарбоновой кислоты реакцией кислотного гидролиза эфира хлорфеноксикарбоновой кислоты при температуре 60-120°С, в течение 2-4 часов. Для гидролиза используют сульфоновую, соляную, фосфорную, серную кислоты. По окончании реакции образовавшийся спирт отделяют, реакционную массу охлаждают до комнатной температуры, фильтруют, осадок промывают водой и сушат. Получают 2,4-дихлорфеноксиуксусную кислоту с содержанием 98,8% и выходом 98,0-98,12% в пересчете на фенол.

Недостатками способа являются:

- стадия получения эфира хлоркарбоновой кислоты в среде органического растворителя;

- сушка полученного эфира хлорфенокисуксусной кислоты до твердого состояния, что существенно усложняет дальнейшие технологические операции;

- использование органического растворителя на стадии конденсации;

- использование катализаторов на стадии хлорирования и необходимость их регенерации;

- очистка и регенерация растворителей и катализаторов потребует значительных дополнительных материальных и энергетических затрат.

В патентной заявке CN 108424360 (А) (С07С 51/09, С07С 59/70, 2018 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение галогенированного ацетата взаимодействием галогенированной (Cl, Br, J) уксусной кислоты со спиртом, имеющим от 2 до 20 атомов углерода, в присутствии катализатора (концентрированная сульфоновая кислота, толуол, бутилтитанат) при температуре 50-200°С и перемешивании в течение 1-10 час; 2) получение фенолята взаимодействием фенола со щелочью (NaOH, KOH, Са(ОН)2, Mg(OH)2, Zn(OH)2) при температуре 50-120°C; 3) получение феноксиацетата взаимодействием галогенированного ацетата с фенолятом при температуре 50-200°С и перемешивании в течение 0,5-1 час; 4) получение 2,4-дихлорфеноксиацетата хлорированием феноксиацетата газообразным хлором или сульфонилхлоридом в среде растворителя (диметилдисульфид, четыреххлористый углерод, дихлорэтан) при температуре 0-100°С в течение 3-7 часов под действием одного или нескольких катализаторов. Катализатор выбран из группы, состоящей из трихлорида железа, трихлорида алюминия, трифторида бора, пентахлорида ниобия, трифторметансульфоната, оксида алюминия, оксида железа, триоксида бора, пятиокиси ниобия, дифенилового эфира, дифенилсульфида, дифенилдисульфида, диметилсульфида и диметилдисульфида; 5) получение 2,4-дихлорфеноксиуксусной кислоты гидролизом 2,4-дихлорфеноксиацетата действием щелочного раствора (NaOH или KOH) при температуре 70-200°С в течение 2-4 часов, а затем раствором кислоты (серная, соляная, азотная, пара-толуолсульфоновая, муравьиная, уксусная) при температуре 70-200°С в течение 2-4 час. После этого растворитель отгоняют, фильтруют, кристаллизуют при температуре 10-20°С в течение 1-1,5 час, сушат и получают 2,4-дихлорфеноксиуксусную кислоту с выходом 99,3-99,5% и чистотой 99,3-99,5%).

Недостатками процесса являются:

- многостадийность процесса (5 стадий);

- дополнительная стадия получения галогенированной (Cl, Br, J) уксусной кислоты;

- необходимость утилизации бром- и йодсодержащих отходов;

- сложность технологии: вначале получают эфир галогенированного ацетата, который после хлорирования подвергают гидролизу. Это приводит к необходимости регенерации спирта и его очистки. Хлорирование при повышенных температурах вплоть до 100°С потребует работы под давлением, так как предложенные растворители кипят при более низкой температуре (температура кипения четыреххлористого углерода 76,7°С, температура кипения дихлорэтана 83,47°С, температура кипения диметилсульфида 37,34°С);

- необходимость регенерации используемых катализаторов на стадии хлорирования;

- очистка растворителей и регенерация катализаторов потребует значительных дополнительных материальных и энергетических затрат.

Известен способ получения 2,4-дихлорфеноксиуксусной кислоты (RU 2684114, С07С 59/70, 2019 г.), включающий стадию синтеза щелочноземельной соли феноксиуксусной кислоты конденсацией фенола с монохлоруксусной кислотой и оксидом щелочноземельного металла в водной среде при температуре 90-100°С и перемешивании, стадию хлорирования щелочноземельной соли феноксиуксусной кислоты хлорирующим агентом и выделение целевого продукта известным способом.

Синтез щелочноземельной соли феноксиуксусной кислоты проводят в три цикла для более полного извлечения продукта.

Готовят суспензию щелочноземельного металла в воде перемешиванием в течение 0,5-1,5 часа при комнатной температуре. К полученной суспензии дозируют фенол, затем монохлоруксусную кислоту, поддерживая температуру 20-25°С. По окончании дозирования поднимают температуру в реакционной зоне до 90-100°С и выдерживают при указанной температуре 0,5-1 час. при постоянном перемешивании. Реакционную массу охлаждают до комнатной температуры, отфильтровывают соль феноксиуксусной кислоты (осадок), фильтрат возвращают в следующий цикл синтеза соли феноксиуксусной кислоты, используя вместо воды. Полученные в результате 3-х циклического синтеза осадки объединяют, промывают водой, отфильтровывают и высушивают.

Три цикла синтеза соли феноксиуксусной кислоты на возвратном фильтрате обусловлено тем, чтобы избежать потерь продукта с фильтратом и дополнительных операций при более полном выделении продукта, то есть выпаривания, захолаживания.

Хлорирование щелочноземельной соли феноксиуксусной кислоты газообразным хлором проводят в водной среде при температуре 20-25°С и перемешивании в течение 2-3 часов. По завершении реакции хлор отдувают воздухом или инертным газом. Осадок отфильтровывают, промывают водой, высушивают. Сухой продукт при необходимости промывают толуолом, сушат.

В случае использования в качестве хлорирующих агентов гипохлоритов натрия и кальция, а также хлористого водорода в присутствии перекиси водорода или соляной кислоты и перекиси водорода хлорирование проводят в водной среде при температуре 90-100°С и перемешивании в течение 3-3,5 часов. Целевой продукт выделяют известными приемами: реакционную массу охлаждают, отфильтровывают, промывают, высушивают.

Данное техническое решение выбрано в качестве прототипа, недостатками которого являются:

- для осуществления стадии конденсации фенола с монохлоруксусной кислотой и оксидом щелочноземельного металла необходимо нагревать водный раствор реакционной смеси до температуры 90-100°С, что требует больших энергетических затрат;

- для более полного выделения промежуточного продукта из фильтрата проводят 3-х циклический синтез, что усложняет технологический процесс и увеличивает его продолжительность;

- предусмотренная утилизация раствора хлористого кальция в обычно образующийся сульфат кальция требует дополнительной стадии взаимодействия с серной кислотой и высокотемпературного (более 1200°С) обжига сульфата кальция, чтобы его можно было использовать в качестве строительного материала. Такая высокая температура требуется для термодеструкции диоксинов, неизбежно образующихся при сжигании хлорорганических соединений. Энергетические затраты на обжиг весьма существенно удорожат стоимость целевого продукта.

В приведенных патентных источниках авторы разрабатывали технологию получения целевого продукта с минимальным содержанием в нем хлорфенолов, так как их присутствие в гербицидном препарате снижает биологическое действие, ухудшает стабильность препарата при его хранении, придает неприятный устойчивый запах товарному продукту. Кроме того, из хлорфенолов могут образовываться высокотоксичные опасные соединения - диоксины.

Диоксины и диоксиноподобные полихлорированные бифенилы (ПХБ) - это вещества, загрязняющие окружающую среду, стойкие органические загрязнители. Они являются побочными продуктами промышленного производства, которые образуются, например, при производстве пестицидов и сжигании отходов. Из-за высокой химической стабильности и хорошей растворимости в животных жирах они накапливаются в окружающей среде, растениях и живых организмах. Человек может быть подвержен действию диоксинов в результате употребления мясных, молочных и рыбных продуктов. Диоксины обладают нейротоксическим действием, могут вызывать поражение иммунной системы, гормональные нарушения, онкологические заболевания, проблемы в области репродуктивного здоровья и т.д. Поэтому во многих странах на государственном уровне запрещено использовать сырье, а также готовые продукты и корма с их повышенным содержанием.

Технической задачей изобретения является упрощение и увеличение производительности технологического процесса получения 2,4-дихлорфеноксиуксусной кислоты, при котором не образуются хлорзамещенные фенолы и, как следствие, токсиканты - диоксины.

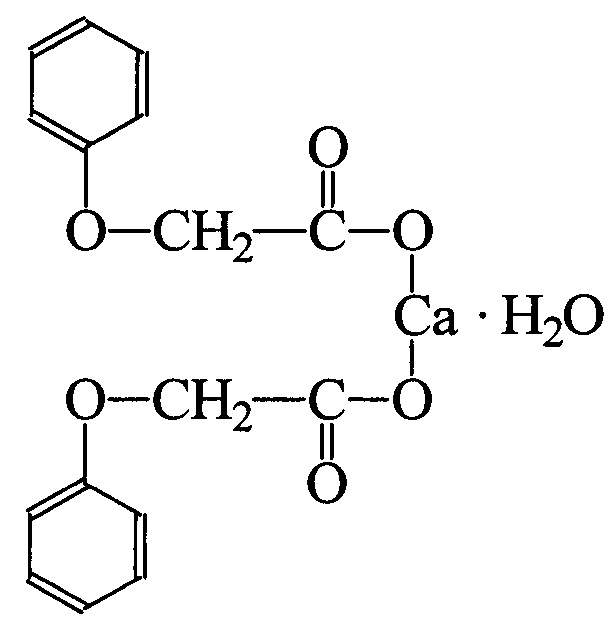

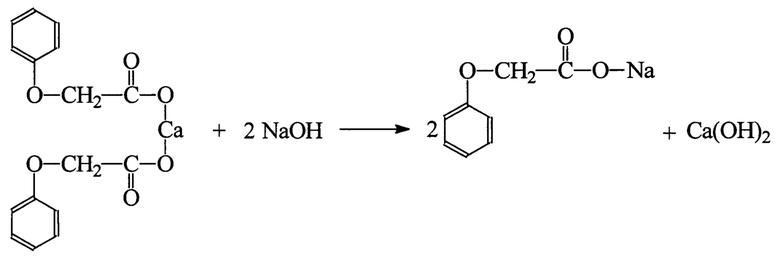

Поставленная задача решена разработанным способом получения 2,4-дихлорфеноксиуксусной кислоты, который состоит в том, что промежуточный продукт - кальциевую соль феноксиуксусной кислоты - получают конденсацией фенола с монохлоруксусной кислотой и оксидом или гидроксидом кальция в расплаве. Синтез проходит в условиях саморазогревания реакционной массы и температуру в зоне реакции удерживают в интервале 80-160°С в течение 10-30 минут при постоянном перемешивании. В результате получают моногидрат кальциевой соли феноксиуксусной кислоты.

Для получения моногидрата кальциевой соли феноксиуксусной кислоты предложено три варианта.

Вариант 1. В расплав фенола дозируют оксид кальция (СаО) или гидроксид кальция (СаОН)2, затем монохлоруксусную кислоту.

Вариант 2. В расплав монохлоруксусной кислоты дозируют оксид кальция (СаО) или гидроксид кальция (СаОН)2, затем дозируют фенол.

Вариант 3. В расплав фенола с монохлоруксусной кислотой дозируют оксид кальция (СаО) или гидроксид кальция (СаОН)2.

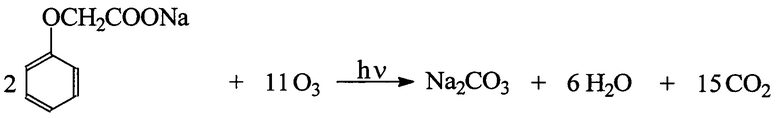

Полученный моногидрат кальциевой соли феноксиуксусной кислоты хлорируют газообразным хлором в водной среде при температуре 20-25°С и перемешивании в течение 1,5-2,5 часов. По завершении реакции хлор отдувают воздухом или азотом. Осадок отфильтровывают, промывают водой, высушивают. Сухой продукт при необходимости промывают толуолом, сушат.

Известно, что при нормальном давлении хлора 1 атм. при температуре ниже 9,5°С в воде образуются кристаллы газового гидрата хлора приблизительного состава С12 ⋅ 6H2O и С12 ⋅ 8H2O. Поэтому хлорирование водного раствора соли феноксиуксусной кислоты хлором при температуре ниже 20°С нежелательно, так как при повышенном давлении твердые гидраты хлора существуют при более высоких температурах.

Повышение температуры при хлорировании газообразным хлором водного раствора соли феноксиуксусной кислоты выше 30°С нецелесообразно. Это приводит к уменьшению растворимости хлора в воде, что неблагоприятно сказывается на скорости реакции хлорирования и возрастают энергетические затраты на нагрев реакционной массы. Кроме того, при растворении хлора в воде образуется хлорноватистая кислота

Cl2+H2O → HClO+HCl,

которая при нагревании распадается до хлорноватой кислоты

6HClO → 4HCl+2HClO3.

Хлорноватая кислота является сильным окислителем и может приводить к нежелательным окислительным процессам, снижающим выход 2,4-дихлорфеноксиуксусной кислоты и загрязняющую ее продуктами окисления.

Хлорирование не ограничивается газообразным хлором или любым хлорсодержащим газом. Хлорирование может осуществляться хлором, образующимся в химических или электрохимических процессах, например, при взаимодействии пероксидов с водными растворами хлористого водорода. Хлорирование также может осуществляться другими реагентами, содержащими активный хлор, например, гипохлоритами, но не ограничивается ими. Все гипохлориты весьма неустойчивы и являются хорошими окислителями (Ф. Коттон, Дж. Уилкинсон «Современная неорганическая химия». Изд. «Мир», М., 1969, с. 430). Во избежание протекания окислительных процессов при хлорировании кальциевой соли феноксиуксусной кислоты в некоторых случаях целесообразно вводить в реакционную зону добавки, нейтрализующие действие гипохлорит-ионов.

Отличительным признаком предлагаемого способа является то, что синтез кальциевой соли феноксиуксусной кислоты осуществляют не в водном растворе, а в расплаве фенола, монохлоруксусной кислоты или их смеси с оксидом или гидроксидом кальция.

Неожиданным оказалось то, что реакция конденсации может идти в расплаве реагентов без участия растворителя при температуре до 170°С с образованием моногидрата кальциевой соли феноксиуксусной кислоты, что заранее предугадать было невозможно.

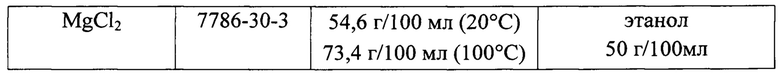

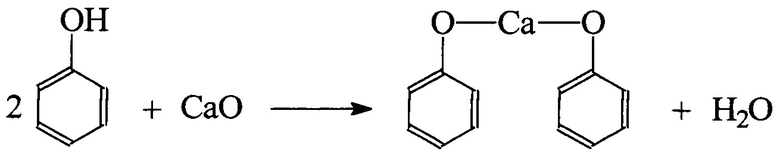

Сущность изобретения заключается в следующем.

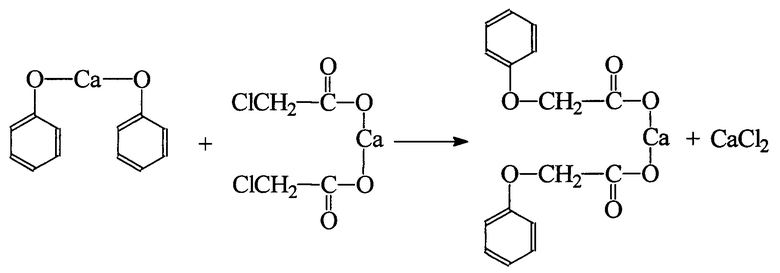

Химизм образования кальциевой соли феноксиуксусной кислоты:

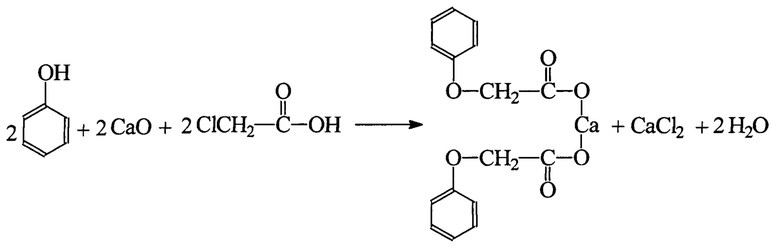

Суммарный процесс выглядит следующим образом:

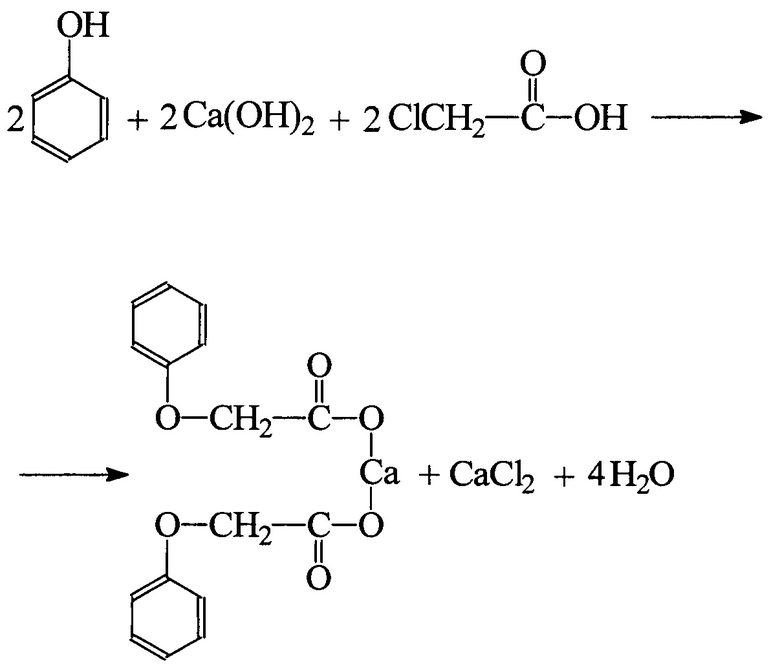

В случае использования гидроксида кальция суммарный химизм процесса описывается следующим образом:

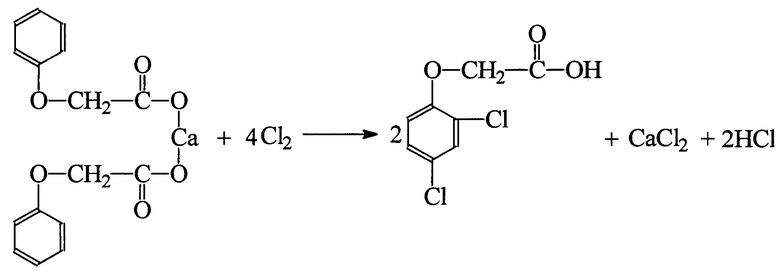

Химизм хлорирования кальциевой соли феноксиуксусной кислоты:

Преимуществами предложенного технического решения являются:

- при дозировании в расплавы исходных компонентов оксида кальция или гидроксида кальция идет саморазогрев реакционной массы, что в промышленных масштабах экономит электроэнергию, позволяет резко уменьшить габариты реакторов, что снижает материальные затраты;

- проведение реакции конденсации в расплаве исходных реагентов увеличивает скорость химического процесса, что положительно скажется на производительности реакторного оборудования синтеза кальциевой соли феноксиуксусной кислоты и приведет к удешевлению процесса;

- процесс является безотходным, проведение реакции конденсации в расплаве устраняет образование сточных вод, благодаря системе обратного осмоса чистая вода возвращается в производственный цикл, что улучшает экологичность процесса.

Краткое описание чертежей.

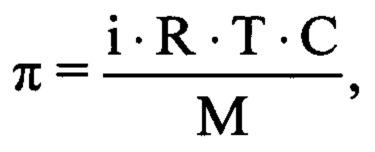

Фиг. 1 представляет собой дериватаграмму кальциевой, соли феноксиуксусной кислоты, полученной согласно настоящего изобретения.

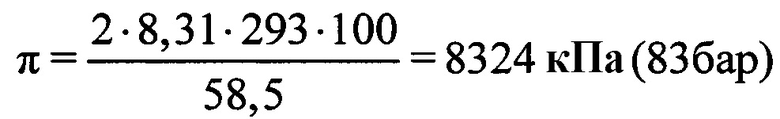

Фиг. 2 представляет собой 1H-спектр ядерного магнитного резонанса феноксиуксусной кислоты, полученной согласно настоящего изобретения.

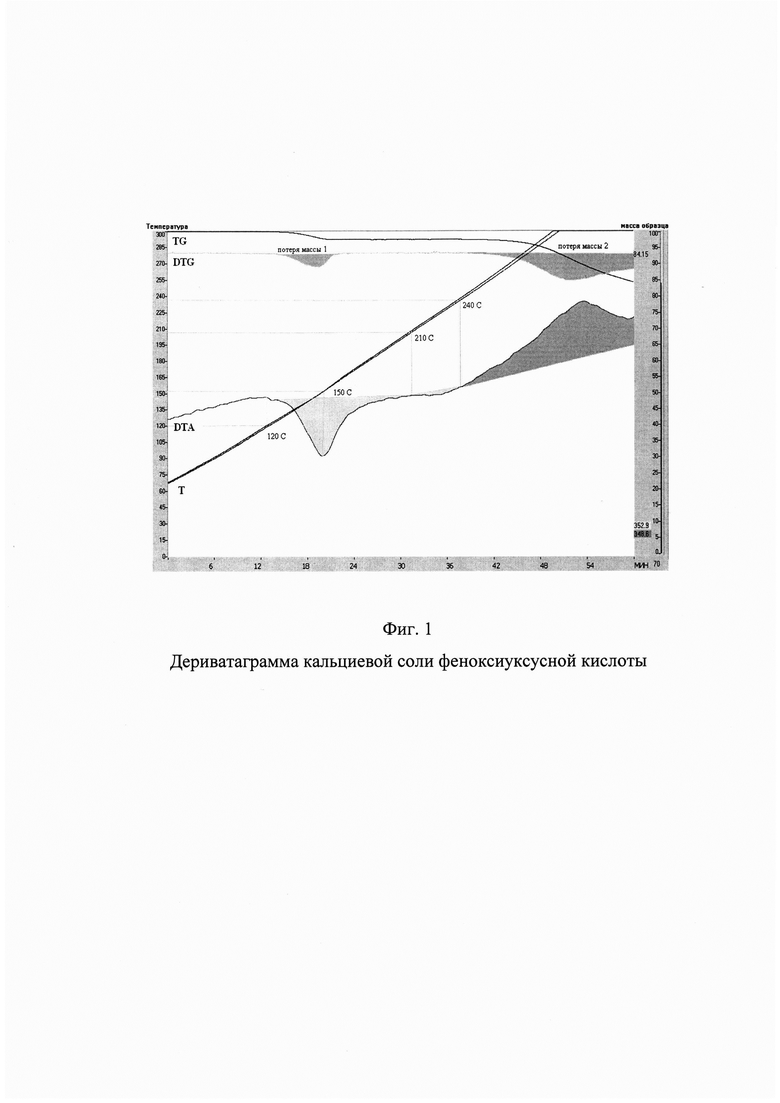

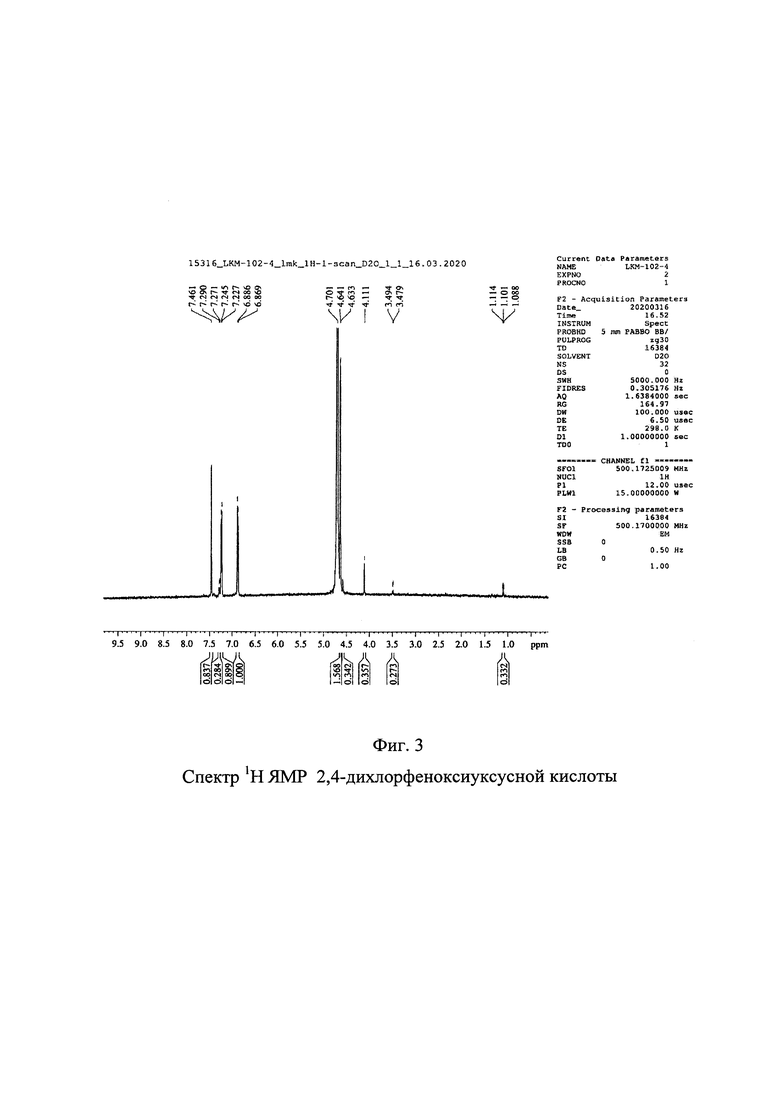

Фиг. 3 представляет собой 1Н-спектр ядерного магнитного резонанса 2,4-дихлорфеноксиуксусной кислоты, полученной согласно настоящего изобретения.

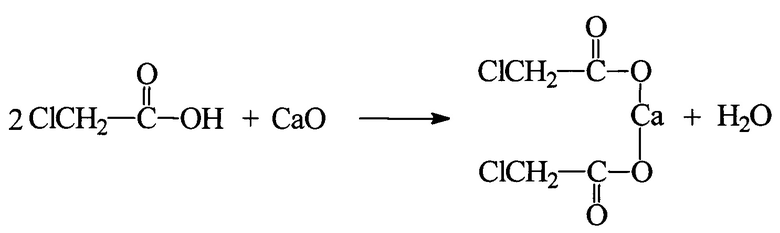

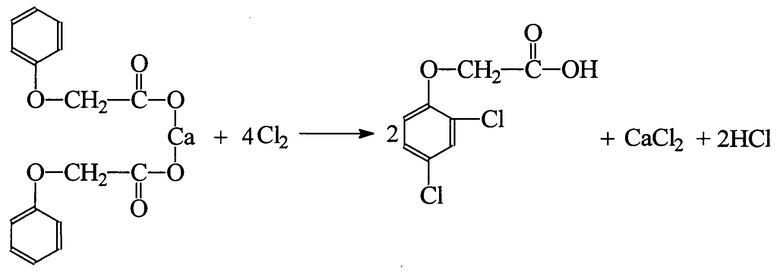

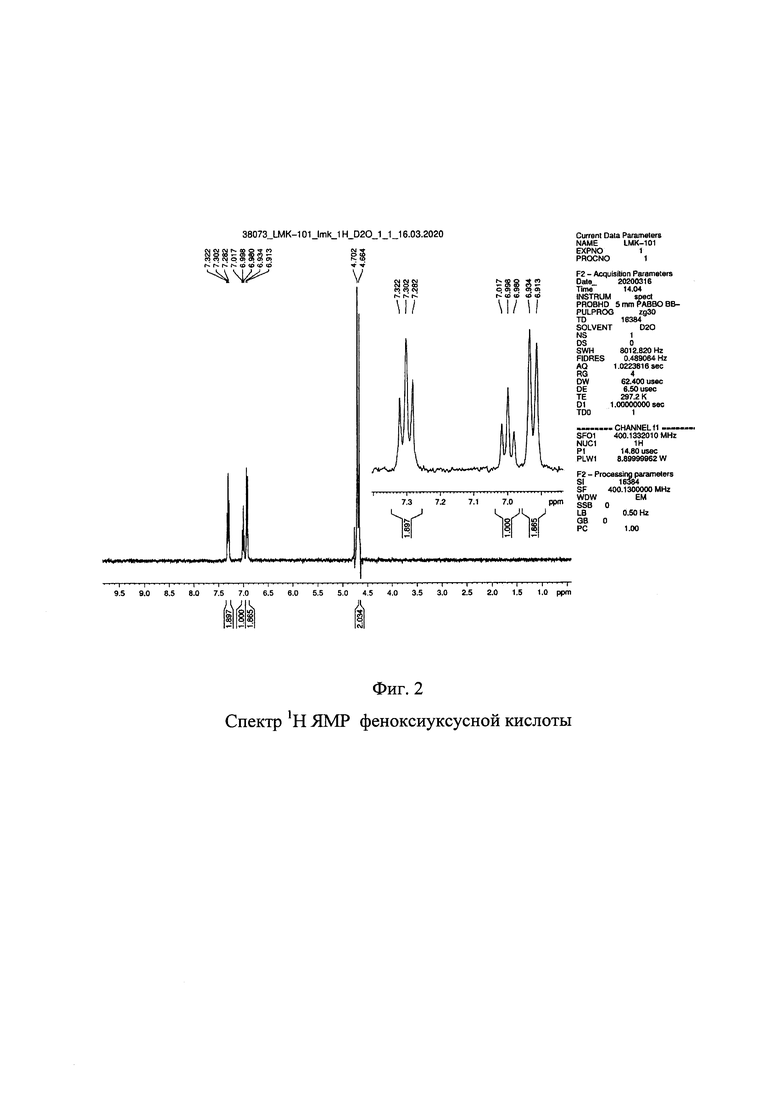

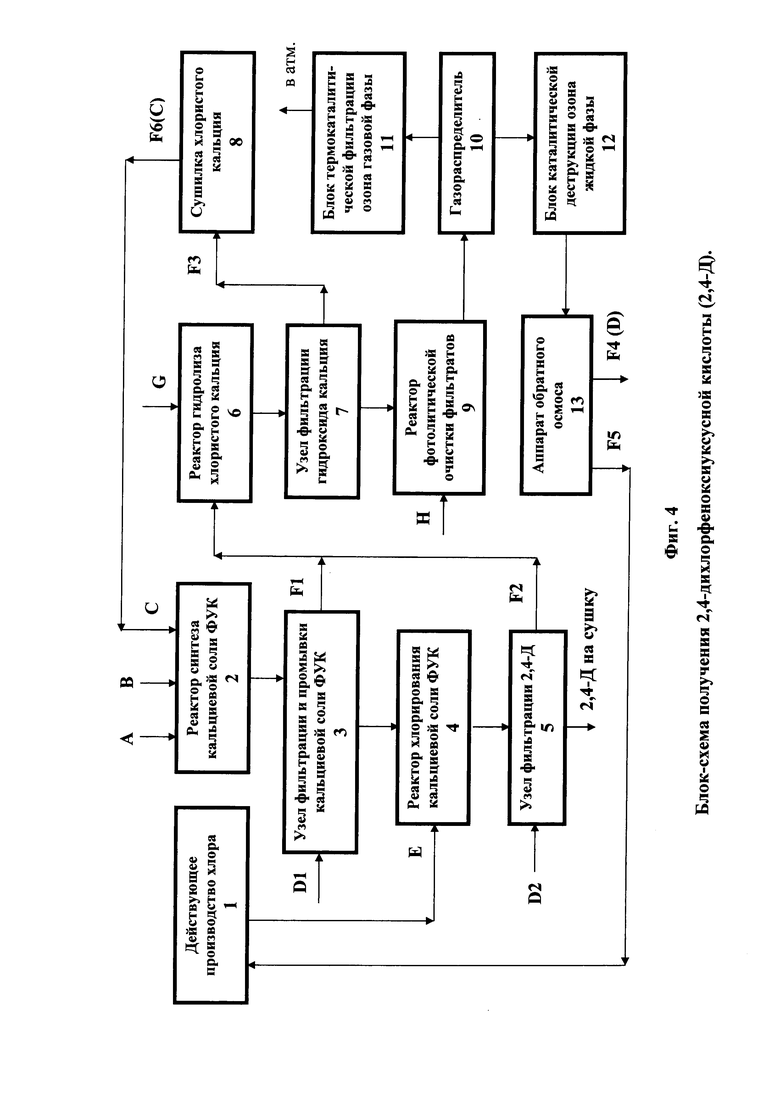

Фиг. 4 представляет собой блок-схему безотходного технологического процесса получения 2,4-дихлорфеноксиуксусной кислоты согласно настоящего изобретения, в производственный процесс которого включены:

1. Действующее производство хлора.

2. Реактор синтеза кальциевой соли феноксиуксусной кислоты (ФУК).

3. Узел фильтрации и промывки кальциевой соли феноксиуксусной кислоты (ФУК).

4. Реактор хлорирования кальциевой соли феноксиуксусной кислоты (ФУК).

5. Узел фильтрации 2,4-Д.

6. Реактор гидролиза хлористого кальция.

7. Узел фильтрации гидроксида кальция.

8. Сушилка хлористого кальция.

9. Реактор фотолитической очистки фильтратов.

10. Газораспределитель.

11. Блок термокаталитической фильтрации озона газовой фазы.

12. Блок каталитической деструкции озона жидкой фазы.

13. Аппарат обратного осмоса.

Обозначение потоков:

А - Фенол.

В - Монохлоруксусная кислота.

С - Оксид или гидроксид кальция.

D1 - Вода на промывку кальциевой соли феноксиуксусной кислоты.

D2 - Вода на промывку 2,4-Д.

Е - Хлор.

G - Гидроксид натрия.

Н - Озон.

F1 - Фильтрат после промывки кальциевой соли феноксиуксусной кислоты.

F2 - Фильтрат после промывки 2,4-Д. F3 - Осадок гидроксида кальция.

F4 (D) - Вода (пермеат) после осмотической обработки водного раствора хлористого натрия.

F5 (в 1) - Раствор хлористого натрия, возврат в производство хлора.

F6 (С) (в 2) - Гидроксид или оксид кальция, возврат в реактор (2) синтеза кальциевой соли феноксиуксусной кислоты.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В подходящий реактор загружают 18,82 г (0,20 моль) фенола, 18,90 г (0,20 моль) монохлоруксусной кислоты, разогревают смесь до плавления и при интенсивном перемешивании дозируют 11,21 г (0,20 моль) оксида кальция СаО. При этом наблюдается самопроизвольный разогрев реакционной массы. При температуре 95-100°С реакционную массу выдерживают в течение 10 минут и после охлаждения дозируют 76 мл воды для отмывки образовавшейся кальциевой соли феноксиуксусной кислоты от хлористого кальция. Реакционную массу отфильтровывают. Затем реакционную массу охлаждают до комнатной температуры и дополнительно отфильтровывают 2,01 г твердого продукта. Осадок высушивают и получают 35,03 г продукта, являющегося моногидратом кальциевой соли феноксиуксусной кислоты:

На фиг. 1 представлена дериватаграмма кальциевой соли феноксиуксусной кислоты. Дериватографические измерения проводили с помощью Q-дериватографа со скоростью нагрева 57 мин.

На кривой DTA обнаружен эндотермический пик с максимальной температурой процесса 150°С, при котором наблюдается потеря массы образца, соответствующее удалению 1 молекулы кристаллогидратной воды.

С помощью ЯМР 1Н-спектроскопии раствора кальциевой соли феноксиуксусной кислоты обнаружены сигналы химических сдвигов и констант спин-спинового взаимодействия, характерные для феноксиуксусной кислоты.

Спектр 1Н ядерного магнитного резонанса, снятый на ЯМР-спектрометре Avance-400 фирмы «Брукер», приведенный на фиг. 2, подтверждает образование феноксиуксусной кислоты.

Спектр характеризует структуру, содержащую феноксигруппу с химическими сдвигами δ, м.д.: 6.91-6.93 (2Н, d, С2Н, С6Н), 6,998 (1Н, t, С4Н), 7,302 (2Н, t, С3Н, С5Н) и карбоксиметильный фрагмент δ=4,664 м.д. (2Н, О-CH2-COOH), что однозначно идентифицирует соединение как феноксиуксусную кислоту.

Таким образом, получен продукт в количестве 35,03 г в виде моногидрата кальциевой соли феноксиуксусной кислоты с выходом 97,2% в пересчете на фенол.

Пример 2.

В реакционное устройство, снабженное подходящим перемешивающим устройством, системой для охлаждения, заливают расплав фенола в количестве 47,06 г (0,50 моль). Через дозирующее устройство загружают 28,60 г (0,51 моль) оксида кальция (СаО) и расплав 48,19 г (0,51 моль) монохлоруксусной кислоты. Реакционная смесь саморазогревается и температуру в зоне реакции удерживают в интервале 80-100°С в течение 30 минут при постоянном перемешивании. Для удаления образовавшегося хлорида кальция в реакционную массу добавляют 120 мл воды и перемешивают для полноты удаления хлорида кальция. После фильтрации реакционной массы и высушивания осадка получают 86,59 г моногидрата кальциевой соли феноксиуксусной кислоты с выходом 96,1%) в пересчете на фенол.

Пример 3.

В реактор с перемешивающим и дозирующим устройством, оборудованный системой охлаждения, загружают расплав монохлоруксусной кислоты в количестве 48,19 г (0,51 моль). Затем в расплав при интенсивном перемешивании загружают 28,60 г (0,51 моль) оксида кальция СаО. После этого дозируют фенол в количестве 47,06 г (0,5 моль). При дозировании температура реакционной смеси самопроизвольно повышается до 150°С. Перемешивают реакционную массу 10-20 минут и после охлаждения добавляют 140 мл воды для очистки образовавшейся кальциевой соли феноксиуксусной кислоты. Осадок отфильтровывают и после сушки получают 87,49 г моногидрата кальциевой соли феноксиуксусной кислоты с выходом 97,1% в пересчете на фенол.

Пример 4.

В подходящий реактор загружают 68,04 г (0,72 моль) монохлоруксусной кислоты, 65,88 г (0,70 моль) фенола, разогревают смесь до плавления и при интенсивном перемешивании дозируют 53,35 г (0,72 моль) гидроксида кальция Са(ОН)2. При этом наблюдается самопроизвольный разогрев реакционной массы. При температуре 95°С реакционную массу выдерживают в течение 30 минут и после охлаждения дозируют 200 мл воды для отмывки образовавшейся кальциевой соли феноксиуксусной кислоты от хлористого кальция. Реакционную массу отфильтровывают. Затем реакционную массу охлаждают до комнатной температуры и дополнительно отфильтровывают. Осадок высушивают и получают 121,09 г моногидрата кальциевой соли феноксиуксусной кислоты с выходом 96,0% в пересчете на фенол.

Пример 5.

В реактор с перемешивающим и дозирующим устройством, оборудованный системой охлаждения, загружают расплав монохлоруксусной кислоты в количестве 95,44 г (1,01 моль). Затем в расплав при интенсивном перемешивании загружают 74,83 г (1,01 моль) гидроксида кальция Са(ОН)2. После этого дозируют фенол в количестве 94,11 г (1,00 моль). При дозировании температура реакционной смеси самопроизвольно повышается до 160°С. Перемешивают реакционную массу 10-20 минут и после охлаждения добавляют 290 мл воды для очистки образовавшейся кальциевой соли феноксиуксусной кислоты. Осадок отфильтровывают и после сушки получают 174,06 г моногидрата кальциевой соли феноксиуксусной кислоты с выходом 96,6% в пересчете на фенол.

Водный фильтрат после очистки кальциевой соли феноксиуксусной кислоты направляют на стадию гидролиза хлористого кальция, а затем, после его отделения, осветленный фильтрат - на стадию фотохимического озонирования.

Полностью минерализованный фильтрат после фотохимического озонирования поступает в узел очистки рассола действующего производства электрохимического получения хлора.

Данный способ получения 2,4-дихлорфеноксиуксусной кислоты наиболее целесообразно совместить с производством хлора либо в непосредственной близости действующего производства хлора. В этом случае технологический процесс может быть организован как безотходный.

Пример 6.

Синтез 2,4-дихлорфеноксиуксусной кислоты из моногидрата кальциевой соли феноксиуксусной кислоты.

В круглодонную колбу, оборудованную перемешивающим устройством, барботером и термостатом, загружают 330 мл воды и 28,83 г (0,08 моль) моногидрата кальциевой соли феноксиуксусной кислоты, полученного по примерам 1-5. При включенной мешалке через барботер подают газообразный хлор. С учетом того, что в водной среде кальциевая соль феноксиуксусной кислоты существует не в виде гидрата, реакция протекает следующим образом:

Температуру в зоне реакции поддерживают в интервале 20-25°С. Хлорирование осуществляют в течение 1,5 час. После завершения реакции растворенный в реакционной массе хлор отдувают током воздуха.

Выпавший осадок отфильтровывают и промывают 65 мл воды и высушивают. После сушки получают 35,63 г сухого продукта, который при необходимости промывают 60 мл органического растворителя, преимущественно толуолом, и после сушки получают 33,94 г продукта, содержащего 99,4% 2,4-дихлорфеноксиуксусной кислоты и 0,6% монохлор-феноксиуксусной кислоты. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 95,4% от теоретического в пересчете на моногидрат кальциевой соли феноксиуксусной кислоты.

Спектр 1Н ядерного магнитного резонанса 2,4-дихлорфеноксиуксусной кислоты, снятый на ЯМР-спектрометре Avance-400 фирмы «Брукер», приведен на фиг. 3.

Спектр соответствует 2,4-дихлорфеноксиуксусной кислоте с резонансными сигналами δ, м.д.: 6.869-6.886 (1Н, dm, Ar(С6Н)), 6.7227-7.245 (1H, dd, Ar(С5Н)), 7.461 (1H, d, Ar(C3H)), 4.633-4.641 (2Н, d, О-CH2-СООН).

Приведенный спектр однозначно доказывает образование 2,4-дихлорфеноксиуксусной кислоты.

Пример 7.

Синтез 2,4-дихлорфеноксиуксусной кислоты из кальциевой соли феноксиуксусной кислоты.

При необходимости хлорировать можно не моногидрат кальциевой соли феноксиуксусной кислоты, а кальциевую соль феноксиуксусной кислоты.

Высушенный при 160°С моногидрат кальциевой соли феноксиуксусной кислоты теряет молекулу воды и становится кальциевой солью феноксиуксусной кислоты.

В круглодонную колбу, оборудованную перемешивающим устройством, барботером и термостатом, загружают 1000 мл воды и 205,42 г (0,60 моль) кальциевой соли феноксиуксусной кислоты. При включенной мешалке через барботер подают газообразный хлор при 20-25°С в течение 2,5 часа.

После завершения реакции растворенный в реакционной массе хлор отдувают током азота.

Выпавший осадок центрифугируют и промывают 120 мл воды, и после сушки получают 258,05 г продукта, содержащего 99,5% 2,4-дихлорфеноксиуксусной кислоты и 0,5% монохлорфеноксиуксусных кислот. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 96,8% от теоретического в пересчете на кальциевую соль феноксиуксусной кислоты.

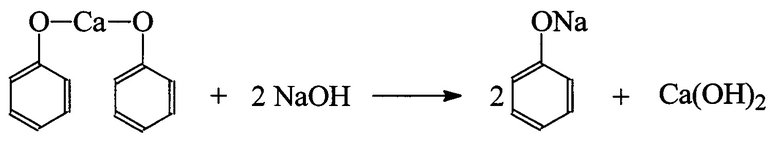

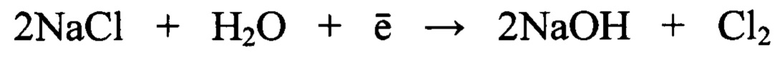

С целью утилизации отходов производства образовавшийся в результате реакции хлористый кальций может быть возвращен в технологический процесс. Для этого после фильтрации моногидрата кальциевой соли феноксиуксусной кислоты, фильтрат подщелачивают гидроксидом натрия. При этом образуется гидроксид кальция и хлористый натрий:

СаС12+2NaOH → Са(ОН)2+2NaCl

Однако фильтрат после синтеза кальциевой соли феноксиуксусной кислоты содержит органические примеси - кальциевые соли феноксиуксусной кислоты, фенола, оксиуксусной кислоты.

При обработке фильтрата со стадии синтеза кальциевой соли феноксиуксусной кислоты гидроксидом натрия образуется натриевая соль фенола

и натриевая соль феноксиуксусной кислоты

СаС12+2NaOH → Са(ОН)2+2NaCl

Образовавшийся гидроксид кальция отфильтровывают и возвращают на стадию синтеза кальциевой соли феноксиуксусной кислоты, а фильтрат подвергают фотохимическому озонированию в подходящем фотохимическом реакторе.

После фильтрации гидроксида кальция в концентрате остается некоторое количество непрореагировавшего хлористого кальция, который может быть направлен в существующую систему очистки рассола, который возвращается в цех производства хлора. Очистку от ионов кальция проводят обычным способом - в рассол вводят раствор кальцинированной соды:

CaCl2+Na2CO3 → СаСО3+2NaCl

При этом растворимость СаСО3 при 40-50°С около 4-5 мг/л, что соответствует требованиям, предъявляемым к рассолам в производстве хлора диафрагменным способом.

(https://chem21.info/page/177210234199166151151213102198236065169123199134).

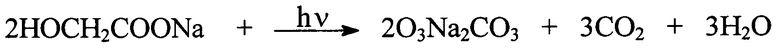

В результате взаимного усиления озона и ультрафиолетового света происходит полная минерализация органики.. Протекающие химические реакции:

Фильтрат после хлорирования кальциевой соли феноксиуксусной кислоты, содержащий некоторое количество 2,4-дихлорфеноксиуксусной кислоты, также обрабатывают гидроксидом натрия и подвергают фотохимическому озонированию.

Требования к рассолу, направляемому на производство хлора при диафрагменном способе производства:

(https://chem21.info/page/101128055038148249171089085009219147148076209048/).

Образующиеся при синтезе кальциевой соли феноксиуксусной кислоты и хлорировании кальциевой соли феноксиуксусной кислоты водные растворы после отделения гидроксида кальция направляются в реактор фотолитического озонирования. Могут быть использованы реакторы, выпускаемые промышленностью, работающие на озоно-кислородной или озоно-воздушной смеси с УФ-облучением с длиной волны в диапазоне 170-280 мм. Озон под действием УФ-облучения образует активные ОН• радикалы, разрушающие органические соединения. Время прохождения обрабатываемого раствора через зону облучения должно быть достаточным для полной минерализации органических соединений (Rein Munter «Advanced Oxidution Processe-Current Status and Prospects» - Proc. Estonian Acid. Sci. Chem., 2001, 50, 2, 59-80).

После фотокаталитического озонирования раствор поступает в газоотделительную систему. Газовая фаза, в составе которой имеется непрореагировавший озон, поступает в термокаталитический блок разложения озона для его деструкции до уровня предельно-допустимых значений при сбросе в атмосферу. Роль катализатора может выполнять, например, Гопталюм, или другой подходящий катализатор. Жидкая фаза проходит через каталитический фильтр, например, на основе гидроксида марганца, но не ограничивается им, для удаления растворенного озона.

После фотокаталитического озонирования в водном растворе хлорида натрия в небольших количествах образуется перекись водорода

О3+Н2О → Н2О2+О2

(М. Tozihi, М. Vahedpouz, F. Nazan, Journal of the Iranian Chemical Society, 7, 3, 585-596 (2010).

Перекись разлагается достаточно медленно. Поэтому перед подачей водного раствора хлористого натрия в систему обратного осмоса, перекись водорода каталитически разрушают

2H2O2 → 2H2O+O2

в контактном аппарате, содержащем, например, гидроксид марганца или другой подходящий катализатор.

При озонировании происходит полное окисление органических молекул, а с хлористым натрием озон не реагирует.(Доклады Академии наук, 2010, том 434, №4, с. 493-495. Физическая химия).

При анализе сточной воды после фотохимического озонирования с помощью ВЭЖХ HITACHI "Chromaster" на хроматографической колонке с обращенной фазой и УФ-детектором органических веществ не обнаружено.

Образовавшийся водный раствор хлористого натрия, имеющий соответствующее осмотическое давление, подвергают обратному осмосу при давлении, необходимом для получения раствора хлористого натрия с концентрацией около 100 г/литр.

После системы обратного осмоса пермеат (чистая вода) возвращается в технологический процесс на стадию отмывки кальциевой соли феноксиуксусной кислоты или промывки 2,4-дихлорфеноксиуксусной кислоты, а концентрат (10%-ный водный раствор хлористого натрия) возвращается в отделение приготовления водного раствора хлористого натрия необходимой концентрации и далее в цех производства хлора:

Для системы обратного осмоса могут быть применены любые подходящие агрегаты и устройства, например, плунжерные насосы высокого давления, например, PRATISSOLI, но не ограниченные ими.

При промышленном производстве хлора основными статьями затрат являются электроэнергия и сырье - хлористый натрий.

Кроме того, в процессе электролиза расход воды также значителен, что обусловлено ее электролитическим разложением, а также получением раствора гидроксида натрия. Поэтому для ресурсосбережения важное значение имеет возврат раствора хлористого натрия в производство хлора.

Водный раствор хлористого натрия после фотолитического озонирования и блока обратного осмоса может быть возвращен в существующую систему очистки питающего рассола хлорного производства.

Согласно закону Вант-Гоффа осмотическое давление, кПа:

где

i - коэффициент Вант-Гоффа (для хлористого натрия = 2)

R - универсальная газовая постоянная, равная 8,31 дж/моль ⋅ К

Т - температура растворенного вещества, К

С - концентрация растворенного вещества, г/дм3

М - масса одного моля растворенного вещества

(для хлористого натрия = 58,5)

Для получения концентрации водного раствора хлористого натрия 100 г/дм3

В этом случае могут применяться подходящие высоконапорные мембраны, например FILMTECCW30XLE - 440С с рабочим давлением до 83 бар и степени селективности 99,7% по хлористому натрию.

Схема наиболее энергоэффективной установки обратного осмоса может быть оснащена любыми подходящими водяными насосами, например, PRATISSOLI серии КТ с рабочим давлением от 80 бар и выше.

Основным методом определения содержания органических примесей в сточных водах является химическое потребление кислорода (ХПК) с помощью бихромата калия в качестве окислителя.

Однако, присутствующий в водном растворе хлористый натрий во время анализа с участием серной кислоты (ГОСТ 31859-2012) будет выделять хлористый водород, окисляющийся под действием бихромата калия:

14HCl+K2Cr2O7 → 3Cl2+2CrCl3+2KCl+7H2O

При этом будет ложно-положительный анализ даже в отсутствии органических примесей.

Анализ содержания органических примесей в воде после фотолитического озонирования фильтратов и каталитического разрушения озона проводили с помощью ВЭЖХ HITACHI "Chromaster" на хроматографической колонке с обращенной фазой и УФ-детектором. Остаточное содержание органических примесей в обработанной воде составило 420-630 мкГ/литр в пересчете на фенол.

Таким образом, технологический процесс получения 2,4-дихлорфеноксиуксусной кислоты является безотходным.

Безотходный технологический процесс получения 2,4-дихлорфеноксиуксусной кислоты поясняется блок-схемой, представленной на фиг. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2018 |

|

RU2684114C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРИЛОКСИКАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2345978C2 |

| СПОСОБ ПОЛУЧЕНИЯ 4-ХЛОРФЕНОКСИУКСУСНОЙ ИЛИ 2,4-ДИХЛОРФЕНОКСИУКСУСНОЙ КИСЛОТ | 1993 |

|

RU2082711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ АРИЛОКСИКАРБОНОВЫХ КИСЛОТ | 2008 |

|

RU2380350C2 |

| СПОСОБ ПОЛУЧЕНИЯ С-С АЛКИЛОВЫХ ЭФИРОВ ХЛОРЗАМЕЩЕННЫХ ФЕНОКСИУКСУСНЫХ КИСЛОТ | 1994 |

|

RU2069655C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРЗАМЕЩЕННЫХ АРИЛОКСИАЛКИЛКАРБОНОВЫХ КИСЛОТ | 1969 |

|

SU256750A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-4-ГАЛОГЕН-ФЕНОКСИАЦЕТАТОВ ТРИС-(2-ГИДРОКСИЭТИЛ)АММОНИЯ (2-МЕТИЛ-4-ГАЛОГЕН-ФЕНОКСИАЦЕТОКСИПРОТАТРАНОВ) | 2009 |

|

RU2427568C2 |

| Способ получения 2,4-дихлор-фенок сиуксусной кислоты | 1951 |

|

SU97724A1 |

| СПОСОБ ВЫДЕЛЕНИЯ 2,4-ДИХЛОРФЕНОКСИУКСУСНОЙ КИСЛОТЫ | 1996 |

|

RU2140900C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ХЛОРЗАМЕЩЕННЫХ ФЕНОКСИУКСУСНЫХ КИСЛОТ (ВАРИАНТЫ) | 2006 |

|

RU2315034C1 |

Изобретение относится к области органической химии, конкретно к синтезу химического соединения 2,4-дихлорфеноксиуксусной кислоты, органические и неорганические соли, сложные эфиры и смесевые препараты которой являются хорошо известными гербицидами. Изобретение касается способа получения 2,4-дихлорфеноксиуксусной кислоты, включающего стадию синтеза кальциевой соли феноксиуксусной кислоты конденсацией фенола с монохлоруксусной кислотой и оксидом кальция при повышенной температуре и перемешивании, стадию хлорирования кальциевой соли феноксиуксусной кислоты хлорирующим агентом и выделение целевого продукта известным способом, причем синтез кальциевой соли феноксиуксусной кислоты осуществляют в расплаве исходных реагентов при температуре саморазогрева реакционной смеси. Технический результат - усовершенствованная безотходная технология получения целевого продукта, при которой не образуются хлорзамещенные фенолы и, следовательно, диоксины. 4 ил., 1 табл., 7 пр.

Способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий стадию синтеза кальциевой соли феноксиуксусной кислоты конденсацией фенола с монохлоруксусной кислотой и оксидом кальция при повышенной температуре и перемешивании, стадию хлорирования кальциевой соли феноксиуксусной кислоты хлорирующим агентом и выделение целевого продукта известным способом, отличающийся тем, что синтез кальциевой соли феноксиуксусной кислоты осуществляют в расплаве исходных реагентов при температуре саморазогрева реакционной смеси.

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2018 |

|

RU2684114C1 |