Изобретение относится к области электронной техники и микроэлектроники и может быть использовано при изготовлении мощных приборов СВЧ-диапазона, корпусов транзисторов, силовых модулей и светодиодов.

В практике изготовления металлизированной керамики известны различные методы получения покрытий, обладающих вакуумной плотностью и достаточной адгезией к поверхности керамики. Наиболее широко используется способ изготовления металлизированной керамики, заключающийся в обжиге керамических заготовок до плотности, близкой к теоретической, механической обработке заготовок до требуемых размеров, нанесении металлизационного состава, содержащего молибден или вольфрам, и его вжигании в поверхность керамики.

Известен способ металлизации алюмонитридной керамики (AlN) (см. патент РФ №2528815, МПК С04В 41/88, заявл. 19.02.2013, опубл. 20.09.2014, Бюл. №26), включающий предварительную термообработку керамики на воздухе при температуре 800-1200°С, нанесение металлизационной пасты на поверхность керамики, содержащей Mo, Mn, SiO2, MgO в соотношении, мас %: Мо - 78-80; Mn - 5; SiO2 - 10-15 и MgO - 5, и вжигание металлизации при температуре 1340-1380°С в среде, содержащей водород с точкой росы +10-20°С.

Однако при изготовлении изделий согласно упомянутому способу между AlN керамикой и электропроводящим слоем образуется очень пористый и рыхлый слой оксида алюминия, что не обеспечивает высоких значений адгезии металлизационного покрытия к алюмонитридной керамике после его вжигания. При контроле величины и характера отрыва припаянного серебром никелевого стержня от металлизационного слоя на керамике, отрыв происходит по рыхлому слою оксида алюминия.

Известен способ изготовления металлизированных керамических изделий, включающий формование, предварительный обжиг, механическую обработку, нанесение металлизационного покрытия и окончательный обжиг (см. авт.св. СССР №590306, МПК С04В 41/14, опубл. 30.01.1978), согласно которому с целью повышения прочности сцепления металлизационного покрытия с керамическим изделием при обжиге в неокислительной атмосфере, предварительный обжиг осуществляют при температуре 1550-1900°С до плотности керамики 75-90% от теоретической, а после механической обработки поверхность изделия, подлежащая металлизации, пропитывают раствором соли тугоплавкого металла, причем при металлизации керамических изделий из окиси алюминия предварительный обжиг проводят при температуре 1600+20°С, а пропитку осуществляют 5%-ным водным раствором паравольфрамата аммония, а окончательный обжиг осуществляют при температуре 1900+20°С в течение 1 ч в вакууме.

Недостатками известного способа является невозможность его использования для алюмонитридной керамики и металлокерамических узлов (МКУ) на ее основе, поскольку проводить любой обжиг керамики из нитрида алюминия можно только в чистом азоте (как предварительный обжиг, так и окончательный). Предварительный обжиг на воздухе или в атмосфере увлажненного водорода приводит к гидролизу порошка нитрида алюминия, превращению алюмонитридной керамики в пористое изделие из гидрооксида алюминия Al(ОН)3, имеющего пониженные плотность, прочность и теплопроводность. Последующие пропитка солями, нанесение металлизационной пасты и ее вжигание не обеспечивают необходимую прочность сцепления покрытия с алюмонитридной керамикой.

Наиболее близким техническим решением является способ металлизации алюмонитридной керамики (см. патент РФ №2559160, МПК С04В 41/88, заявл. 19.03.2014, опубл. 10.08.2015, Бюл. №22), включающей предварительную термообработку керамики, нанесение металлизационной пасты на поверхность керамики методом сеткографии и вжигание пасты, причем предварительную термообработку керамики проводят в перегретых парах воды при температуре в пределах 400-600°С.

Указанный известный способ позволяет получить керамику с повышенной разрешающей способностью топологического рисунка металлизации. Однако предварительная термообработка керамики в перегретых парах воды в течение 30-80 минут при температуре 400-600°С приводит к образованию на поверхности алюмонитридной керамики пористого и рыхлого слоя гидрооксида алюминия Al(ОН)3, имеющего пониженную плотность по сравнению со слоем оксида алюминия, в результате чего не обеспечивается равномерное растекание пасты и формирование четкого рисунка по всей поверхности керамики и снижается адгезионная прочность металлизационного покрытия.

Задачей заявляемого изобретения является устранение перечисленных недостатков: получение на поверхности алюмонитридной керамики беспористого плотного слоя гидроксида алюминия Al(ОН)3, повышение его прочности и адгезии металлизации к керамике.

Технический результат достигается тем, что в способе металлизации алюмонитридной керамики, включающем предварительную термообработку керамики в перегретых парах водыпри температуре в пределах 400-600°С, нанесение металлизационной пасты на поверхность керамики методом сеткографии и вжигание пасты, после термообработки керамики поверхность изделия, подлежащую металлизации, пропитывают в кипящем водном растворе неорганических солей в течение 1-2 часов, и затем сушат на воздухе при температуре 90-100°С. Пропитку осуществляют 10%-ным раствором алюмоаммонийных квасцов в течение 1 часа или 5%-ным раствором хлорного хрома в течение 2-х часов.

Пропитка водными растворами неорганических солей после термообработки керамики поверхности изделия в парах воды снижает пористость, повышает прочность пропитанного слоя и адгезию металлизации к алюмонитридной керамике за счет того, что раствор соли проникает вглубь керамического изделия. Увеличение прочности керамики обусловлено адсорбцией солей из раствора на поверхности керамических деталей, ионным обменом между оксидированным слоем керамики, слоем металлизации и раствором, а также тем, что при обработке образцов распределение соединений, входящих из раствора в пористый поверхностный слой керамики, более благоприятно для создания на их поверхности напряжений сжатия, повышающих механическую прочность керамики.

Способ реализуется следующим образом.

Спеченную алюмонитридную керамику предварительно термообрабатывают в перегретых парах воды при температуре в пределах 400-600°С.Термообработка керамики в парах воды обеспечивает формирование пористого переходного слоя из гидроксида алюминия Al(ОН)3 между AlN керамикой и электропроводящим слоем металлизации. Затем поверхность изделия пропитывают водным раствором неорганической соли, причем пропитку осуществляют нагретыми до температуры кипения 10%-ным раствором алюмоаммонийных квасцов или 5%-ным раствором хлорного хрома в течение 1-2 часов, и сушат на воздухе при температуре 90-100°С. Далее на алюмонитридную керамику через сеткографический трафарет с необходимым топологическим рисунком наносят металлизационную пасту, и производят вжигание.

Реализации способа подтверждается конкретными примерами.

Пример

Для осуществления способа, отформованные и спеченные заготовки из нитрида алюминия в виде дисков в количестве 60 штук диаметром 17 мм, которые сначала шлифовали, затем подвергали их термообработке при температуре 400°С и 600°С в перегретых парах воды по 10 штук в течение 30, 50 и 80 мин для образования окисленного слоя из гидроксида алюминия Al(ОН)3 на поверхности заготовок. После этого на 18 дисков, сразу наносили металлизационную пасту, в качестве которой использовали смесь порошков, содержащую в мас. %: Мо (80%) - Μn (15%) - Si (5%) и биндер. Порошки смешивали в шаровой мельнице. В качестве биндера использовали этилцелюлозу-100, α-терпинеол, дибутилфталат и олеиновую кислоту, которую добавляют в смесь порошков до получения оптимальной вязкости для трафаретного нанесения 710 спуаз. Пасту наносили через сеткотрафарет на слои гидроксида алюминия Al(OН)3 на поверхности дисков из AlN керамики, подсушивали нанесенный слой пасты на воздухе при 80°С и помещали в высокотемпературную толкательную печь. Вжигание металлизации осуществляли при температуре 1320-1340°С в среде, содержащей водород с точкой росы +10 - +25°С.

Другую часть дисков в количестве 18 штук с окисленными поверхностями помещали в цилиндрический бак емкостью 30 литров, с нагретым до температуры кипения 100-110°С 10%-ным водным раствором алюмоаммонийных квасцов. При обработке изделий раствор в установке перемешивался. Время выдержки деталей в растворе и температура раствора регулируются автоматически. Пропитку 10%-ным водным раствором алюмоаммонийных квасцов проводили в течение 1 часа, после чего пропитанные заготовки сушили на воздухе при температуре 90-100°С до удаления влаги. Затем на обработанные солевым раствором поверхности дисков наносили слой металлизационной пасты Мо (80%) - Μn (15%) - Si (5%) и биндер. Порошки смешивают в шаровой мельнице. В качестве биндера используют этилцелюлозу-100, α-терпинеол, дибутилфталат и олеиновую кислоту, которую добавляют в смесь порошков до получения оптимальной вязкости для трафаретного нанесения 710 спуаз. Пасту наносили через сеткотрафарет на предварительно пропитанные алюмоаммонийными квасцами слои гидроксида алюминия Al(OН)3 на поверхности AlN керамики, подсушивали нанесенный слой пасты на воздухе при 80°С и помещали в высокотемпературную толкательную печь. Вжигание металлизации осуществляли при температуре 1320-1340°С в среде, содержащей водород с точкой росы +10 - +25°С.

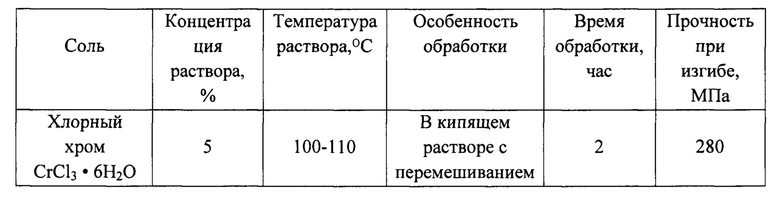

Оставшиеся 24 диска с окисленными поверхностями помещали в цилиндрический бак емкостью 30 литров с нагретым до температуры кипения 100-110° 5%-ным водным раствором хлорного хрома и пропитывали в течение 2 часов, после чего пропитанные заготовки сушили на воздухе при температуре 90-100°С до удаления влаги. Затем на обработанные солевым раствором поверхности дисков наносили слой металлизационной пасты Мо (80%) - Μn (15%) - Si (5%) и биндер. Порошки смешивают в шаровой мельнице. В качестве биндера используют этилцелюлозу-100, α-терпинеол, дибутилфталат и олеиновую кислоту, которую добавляют в смесь порошков до получения оптимальной вязкости для трафаретного нанесения 710 спуаз. Пасту наносили через сеткотрафарет на предварительно пропитанные алюмоаммонийными квасцами слои гидроксида алюминия Al(ОН)3 на поверхности AlN керамики, подсушивали нанесенный слой пасты на воздухе при 80°С и помещали в высокотемпературную толкательную печь. Вжигание металлизации осуществляли при температуре 1320-1340°С в среде, содержащей водород с точкой росы +10 - +25°С.

Выбор пропитки солевыми растворами алюмоаммонийных квасцов и хлорного хрома обусловлен их высокой адгезионной активностью и способностью образовывать при термообработках с гидроксидом алюминия (Al(ОН)3), пропитанного алюмоаммонийными квасцами или хлорным хромом, соединения, являющиеся активаторами взаимодействия металлизационного слоя как с оксидным слоем на поверхности алюмонитридной керамики, так и с компонентами металлизационной пасты. Количество вводимых алюмоаммонийных квасцов и хлорного хрома определяли на основе данных по адгезионной прочности спаев с окисленной и пропитанной этими растворами керамикой из нитрида алюминия.

Эксперименты, проведенные по пропитке дисков, подтвердили, что изменение концентрации раствора хлорного хрома и алюмоаммонийных квасцов за пределами 5-10% оказывает незначительное влияние на величину механической прочности оксидированной алюмонитридной керамики.

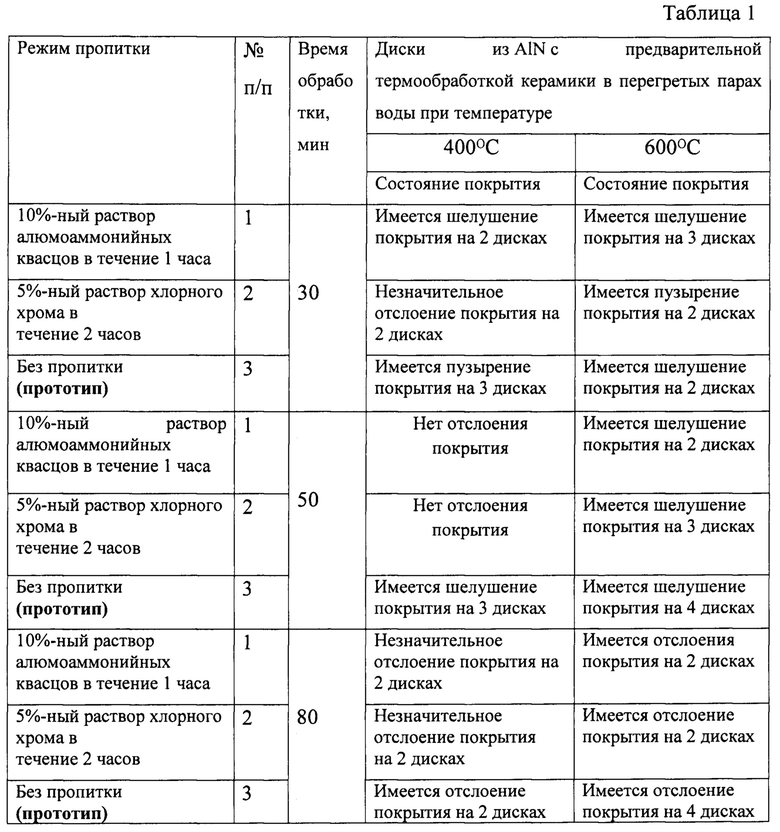

Качество сцепления (адгезии) полученного металлизационного покрытия (МП) оценивалось методом царапания. Результаты анализа прочности полученных МП покрытий, представлены в таблице 1.

Из таблицы видно, что металлизационное покрытие (МП) из пасты состава мас. %: Мо - (80%) - Μn (15%) - Si (5%) + биндер, нанесенное в соответствии с прототипом на керамику из нитрида алюминия после предварительной ее термообработки в перегретых парах воды при температуре 400°С и выдержках 30 и 80 мин, не обеспечивает необходимого качества покрытия с алюмонитридной керамикой (имеются отслоения покрытия, пузырение и шелушение), а при выдержке 50 мин эти дефекты отсутствуют. На дисках из нитрида алюминия, пропитанных солями, где МП имело стойкость к царапанию, методом прямого отрыва измерялась адгезия припаянного никелевого вывода. Подготовка к измерению адгезии проводилась в два этапа. Сначала на металлизированную поверхность гальваническим методом наносился слой никеля толщиной 3-4 мкм, после чего никель припекался в сухом водороде при температуре 850°С в течение 30 мин.

Затем изделия помещались в специальную оправку, в которой к никелированной поверхности МП прижимался никелевый вывод, площадь припаиваемого торца которого составляла 1 мм2, между выводом и никелированной поверхностью помещалась прокладка припоя ПСр72 толщиной 200 мкм. Пайка проводилась при температуре 870°С в вакууме 7•10-5 торр.

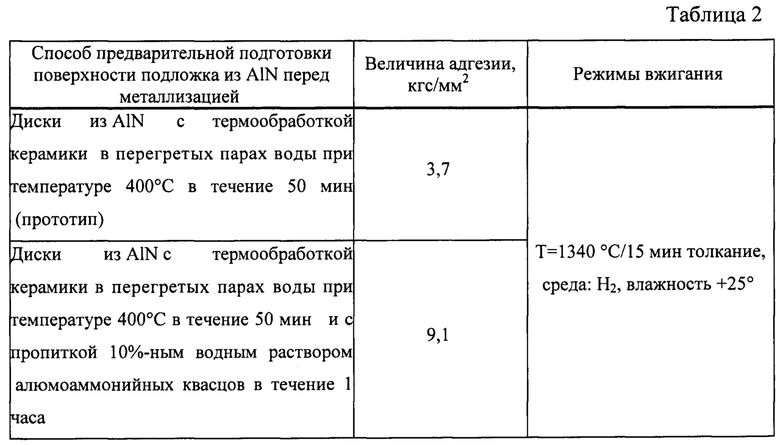

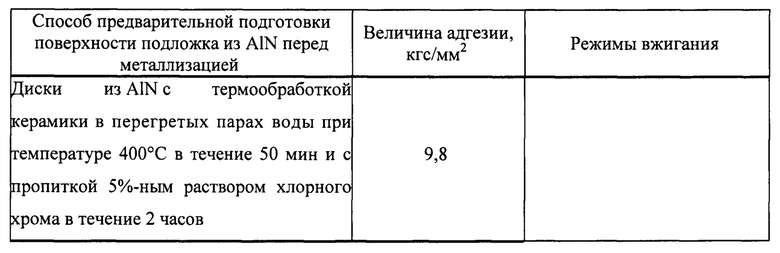

Измерения адгезии припаянного никелевого вывода к МП проводили с помощью разрывной машины Instron 33 66L4610 с точностью измерения 1%. Результаты измерения адгезии представлены в таблице 2.

Из таблицы 2 видно, что пропитка после термообработки оксидированных поверхностей дисков из алюмонитридной керамики, подлежащих металлизации водными растворами неорганических солей, позволяет повысить адгезию металлизационного покрытия к дискам из AlN по сравнению с дисками из AlN, прошедшими лишь предварительную термообработку в перегретых парах воды при температуре 400°С в течение 50 мин и последующее вжигание металлизационной пасты.

Исходя из результатов измерения адгезии МП к алюмонитридной керамике, следует, что пропитка окисленной поверхности алюмонитридной керамики водными растворами солей повышает адгезию металлизационного покрытия к алюмонитридной керамике.

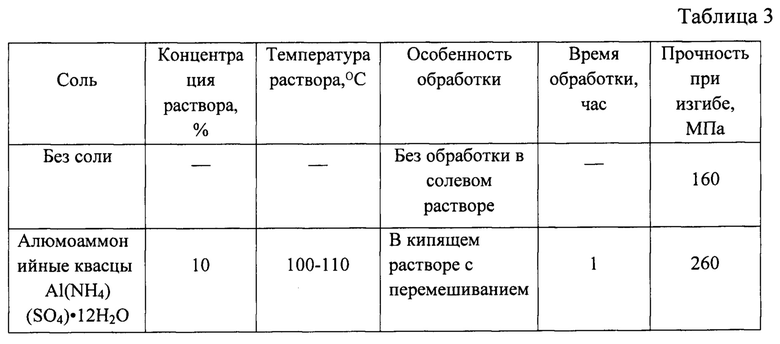

Изменение механической прочности образцов алюмонитридной керамики после обработки в растворах солей алюминия и хрома представлено в табл. 3.

После спекания образцов дисков из алюмонитридной керамики, обработанных в растворе хлорного хрома, по темнокоричневой окраске слоя, содержащего соединения хрома, видно глубокое проникновение соли в образец.

Анализ результатов испытания дисков, обработанных растворами солей, показывает, что средние значения механической прочности образцов, пропитанных растворами солей, выше, чем у образцов, изготовленных по способу, описанному в прототипе (табл. 3).

Таким образом, обработка пористого оксидированного слоя на дисках из алюмонитридной керамики в водных растворах неорганических солей приводит по сравнению с прототипом к дополнительному увеличению прочности этого слоя и керамики в целом, а также к повышению адгезии металлизационного покрытия к алюмонитридной керамике после его вжигания. При обработке в растворах солей изменяется состав поверхностного слоя, что приводит к изменению прочности керамики и повышению адгезии металлизационного покрытия.

Наибольшее увеличение прочности керамики и адгезии металлизационного покрытия получено после обработки в кипящих водных растворах: 10-процентном растворе алюмоаммонийных квасцов в течение 1 ч и 5-процентном растворе хлорного хрома в течение 2 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2020 |

|

RU2759248C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2559160C1 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| МЕТАЛЛИЗАЦИОННАЯ ПАСТА И СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2013 |

|

RU2528815C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Состав для металлизации керамики | 2022 |

|

RU2803271C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2015 |

|

RU2619616C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ПОДЛОЖЕК | 2023 |

|

RU2819952C1 |

Изобретение относится к области электронной техники и микроэлектроники и может быть использовано при изготовлении мощных приборов СВЧ-диапазона, корпусов транзисторов, силовых модулей и светодиодов. Сущность изобретения состоит в том, что в процессе металлизации алюмонитридной керамики, включающем предварительную термообработку керамики в перегретых парах воды, нанесение металлизационной пасты на поверхность керамики методом сеткографии и вжигание пасты, дополнительно после термообработки керамики в перегретых парах воды при температуре 400°С в течение 50 мин, поверхность керамики, подлежащую металлизации, пропитывают в кипящем водном растворе неорганических солей в течение 1-2 ч, и затем сушат на воздухе при температуре 90-100°С. Пропитку осуществляют 10%-ным раствором алюмоаммонийных квасцов или 5%-ным раствором хлорного хрома. Изобретение позволяет увеличить прочность керамики, а также повысить адгезию металлизационного покрытия к алюмонитридной керамике после его вжигания. 2 з.п. ф-лы, 3 табл.

1. Способ металлизации алюмонитридной керамики, включающий предварительную термообработку керамики в перегретых парах воды при температуре в пределах 400-600°С, нанесение металлизационной пасты на поверхность керамики методом сеткографии и вжигание пасты, отличающийся тем, что дополнительно после термообработки поверхность керамики, подлежащую металлизации, пропитывают в кипящем водном растворе алюмоаммонийных квасцов или хлорного хрома в течение 1-2 ч и затем сушат на воздухе при температуре 90-100°С.

2. Способ по п. 1, отличающийся тем, что пропитку осуществляют 10%-ным раствором алюмоаммонийных квасцов.

3. Способ по п. 1, отличающийся тем, что пропитку осуществляют 5%-ным раствором хлорного хрома.

4. Способ по п. 1, отличающийся тем, что предварительную термообработку керамики проводят в перегретых парах воды в течение 50 мин.

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2559160C1 |

| SU 1790571 A3, 23.01.1993 | |||

| Способ металлизации пористых керамических изделий | 1983 |

|

SU1141091A1 |

| US 9301390 B2, 29.03.2016 | |||

| CN 104402488 A, 11.03.2015. | |||

Авторы

Даты

2022-08-17—Публикация

2021-10-07—Подача