Изобретение относится к составам паст для металлизации керамических изделий и может быть применено в электронной, электротехнической промышленности при изготовлении спаев керамики с металлом.

Известны составы для металлизации керамических материалов на основе тугоплавких металлов (молибдена или вольфрама) с добавкой 10-20% металлического марганца. Для повышения прочности сцепления покрытия с керамикой в состав для металлизации керамических изделий вводят различные добавки, в частности, стекло, глазурь [см. авт.св. №1591421, МПК С04В 41/88, заявл. 01.06.1987, опубл. 30.07.1994] или окись кремния [см. патент США 5165983, кл. Н05В 3/10, 24.11.1992].

Данный состав позволяет получать металлизированные изделия только из алюмонитридной керамики, пригодной для пайки в водороде. Однако, данный состав не пригоден для металлизации керамики на основе оксида алюминия. Кроме того, недостатком известного состава является неудовлетворительная прочность сцепления покрытия с поверхностью керамики. Это особенно заметно при низшем значении температурного интервала вжигания металлизационных составов. Повышение температуры вжигания в случае металлизации керамики из оксида алюминия приводит к ее рекристаллизации, а, следовательно, к снижению механической прочности.

Известные составы, предназначенные для получения металлокерамических узлов, не обеспечивают получения удовлетворительного по качеству покрытия на алюмооксидной (корундовой) и алюмонитридной керамике.

Наиболее близким техническим решением (прототип) является состав для металлизации изделий из высокоглиноземистой керамики [см. ж. «Вопросы радиоэлектроники», сер. IV, №6, 1960, стр. 74-85], включающий Мо - 75,0%, Mn - 20,0% и Si - 5,0%. Данный состав, содержащий Si, позволяет получать беспористые металлизационные покрытия на керамике.

Однако адгезия покрытия указанного состава для металлизации и прочность спая металла с керамикой, определяемая образованием алюмомарганцевой шпинели, в результате взаимодействия корунда керамики с марганцем из металлизационного состава невелика.

Задачей предлагаемого изобретения является повышение адгезии металлизационного покрытия на алюмооксидной (корундовой) керамике, механической прочности спая при пайке как медным, так и серебросодержащим припоем.

Для повышения прочности сцепления (адгезии) металлизационного состава с керамикой и механической прочности спая предлагаемый состав для металлизации, содержащий тугоплавкий Мо, марганец Мп и кремний Si, дополнительно содержит оксид циркония ZrO2, пентаоксид тантала Ta2O5, оксид молибдена MoO3 и гидрид титана TiH2.

Технический результат достигается благодаря тому, что состав на основе молибдена, марганца и кремния содержит дополнительно оксид циркония, пентаоксид тантала, оксид молибдена и гидрид титана при следующем соотношении компонентов, мас.%:

При взаимодействии компонентов металлизационной композиции с керамическим материалом одновременно с образованием химических соединений протекает процесс изоморфного замещения ионов. Наиболее легко осуществляются изовалентные изоморфные замещения, когда замещающий ион имеет то же самое координационное число, что и замещаемый.

В соответствии с изоморфными рядами Ферсмана А.Е. наиболее вероятно изоморфное замещение иона Al+3 ионами Ti, Zr и Та. Осуществление изоморфного замещения ионов Al+3 из керамики на ионы Ti, Zr и Та из металлизирующего покрытия способствует повышению адгезии, прочности и термостойкости металлокерамического спая. На основе этого механизма взаимодействия для улучшения качества металлокерамических спаев в случае алюмооксидной керамики целесообразно введение в металлизационный состав гидрида титана в количестве 4,0-5,0 мас.%, пентаоксида тантала 4,0-5,0 мас.%, оксида молибдена 2,4-3,0 мас.% и оксида циркония 4,0-5,0 мас.%.

Состав на основе тугоплавких металлов для металлизации керамики, обеспечивающий повышенную адгезию металлизации к керамике и допускающий высокотемпературную пайку металлизированной керамики в среде водорода, получен благодаря введению в состав пасты, содержащей молибден, марганец и кремний, новых компонентов в заявленных соотношениях. Устойчивый к среде водорода переходный слой между керамикой и электропроводящим слоем металлизации с повышенной адгезией металлизации к керамике обеспечивается за счет комплексного взаимодействия молибдена, марганца, кремния и входящих в состав гидрида титана, пентаоксида тантала и оксида молибдена.

Реализация предложенного состава металлизации керамики подтверждена примером.

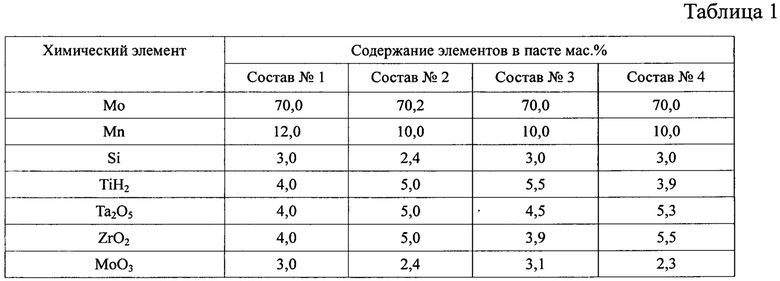

Пасту получали смешиванием порошков из материалов с составами, приведенными в таблице 1. Первоначально после взвешивания всех компонентов, осуществляли помол металлизационного состава на валковых мельницах. Затем смешивали металлизационный состав со связующим, в качестве которого использовали раствор следующего состава: этилцеллюлозы - 1,0 г; терпинеола - 16,2 г; олеиновой кислоты - 0,8 г; дибутилфталата - 2,0 г на 100 г порошка пасты. Затем в 30% приготовленного связующего добавляли порошковые компоненты состава пасты и перемешивали их в течение 64 часов до достижения необходимой вязкости пасты 710 пуаз. Контроль вязкости паст осуществлялся в соответствии с требованиями ГОСТ 8420-74.

Были приготовлены пасты для металлизации при крайних количественных значениях компонентов, указанных в формуле изобретения (табл. 1).

Предложенная паста была использована для металлизации керамики ВК95-1. В качестве заготовок для последующего нанесения состава для металлизации керамики использовали детали в виде колец. Предварительно кольца шлифовались и затем для обеспечения сцепления металлизационной пасты проходили термообработку на воздухе при температуре 800-1000°С для заполнения стеклом из объема керамики микротрещин в поверхностном нарушенном слое керамики. Затем приготовленные пасты для металлизации наносили на кольца из керамики ВК95-1 на установке трафаретной печати AUREL С900-РА, причем при вязкости 710 пуаз топологический рисунок, нанесенный через сеткографический трафарет с плотностью сетки 325 меш, имел четкие границы. Далее осуществляли вжигание в водородной печи в увлажненной атмосфере с температурой точки росы +25°С, в смеси газов азота и водорода при их соотношении 2:1 и при температуре 1320-1340°С в течение 30 минут. После чего на металлизированные поверхности наносили никель толщиной 3 мкм гальваническим методом и затем осуществляли пайку колец с коваровым фланцем медным припоем в водородной печи при температуре 1100°С, и серебросодержащим припоем ПСр-72-28 при температуре 870°С в вакууме 7*10-5 торр.

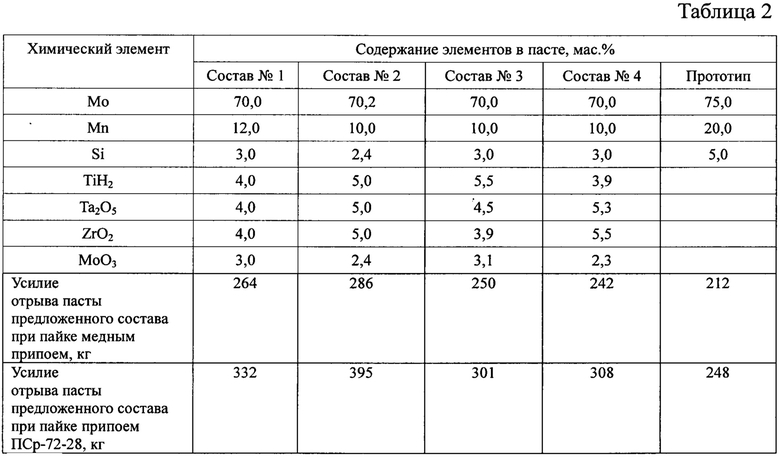

Было изготовлено по 10 образцов колец, покрытых составами №№1-4, из которых по 5 образцов паялись медным припоем и по 5 образцов - серебросодержащим припоем ПСр-72-28.

Измерения адгезии припаянного никелевого вывода к подложкам осуществляли с помощью разрывной машины Instron 3366L4610 с точностью измерения 1%. Результаты измерения адгезии по 5 образцам представлены в табл. 2.

Сцепление пасты на основе Mo-Mn-Si-ZrO2-Ta2O5-MoO3-TiH2 по сравнению с пастой состава Mo-Mn-Si при пайке медным припоем выше более чем на 30%.

Сцепление пасты на основе Mo-Mn-Si-ZrO2-Ta2O5-MoO3-TiH2 по сравнению с пастой состава Mo-Mn-Si при пайке припоем ПСр-72-28 выше более чем на 40%.

Таким образом, при сравнительном испытании покрытий, полученных с использованием предложенного состава металлизационной пасты, по сравнению с покрытием известного состава пасты установлено, что предлагаемый состав после его вжигания в алюмооксидную керамику образует металлизационный слой, обладающий более высоким сцеплением (адгезией) с поверхностью керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| МЕТАЛЛИЗАЦИОННАЯ ПАСТА И СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2013 |

|

RU2528815C1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 1991 |

|

RU2016887C1 |

| Паста для металлизации алюмооксидной керамики | 1980 |

|

SU881081A1 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2015 |

|

RU2619616C2 |

| ПАСТА ДЛЯ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2007 |

|

RU2336249C1 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Паста для металлизации алюмооксидной керамики | 1981 |

|

SU1004320A1 |

| Состав для металлизации керамики | 1978 |

|

SU697477A1 |

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

Изобретение относится к составам для изготовления металлокерамических узлов и металлизационных покрытий на поверхности керамики, преимущественно керамики из чистых оксидов и может быть использовано для получения соединений металла с различными типами керамики. Предложен состав для металлизации керамики, включающий молибден, марганец, кремний, оксид циркония, пентаоксид тантала, оксид молибдена и гидрид титана при следующем соотношении компонентов, мас.%: молибден 70,0-70,2; марганец 11,0-12,0; кремний 2,4-3,0; оксид циркония 4,0-5,0; пентаоксид тантала 4,0-5,0; гидрид титана 4,0-5,0; оксид молибдена 2,4-3,0. Технический результат - повышение адгезии металлизационного покрытия на алюмооксидной (корундовой) керамике и механической прочности спая при пайке как медным, так и серебросодержащим припоем. 2 табл., 1 пр.

Состав для металлизации керамики, включающий молибден, марганец и кремний, отличающийся тем, что он дополнительно содержит оксид циркония, пентаоксид тантала, оксид молибдена и гидрид титана при следующем соотношении компонентов, мас.%:

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2665939C1 |

| МЕТАЛЛИЗАЦИОННАЯ ПАСТА И СПОСОБ МЕТАЛЛИЗАЦИИ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2013 |

|

RU2528815C1 |

| Паста для металлизации керамики | 1974 |

|

SU526608A1 |

| CN 107365171 A, 21.11.2017 | |||

| CN 100344586 A, 24.10.2007 | |||

| CN 103172408 A, 26.06.2013. | |||

Авторы

Даты

2023-09-11—Публикация

2022-12-27—Подача