Изобретение относится к области получения металлических покрытий на керамических пластинах и может найти применение в электронной, электротехнической и радиотехнической промышленности при производстве, например, металлизированных подложек для силовых модулей, СВЧ транзисторов и микросхем.

Известен способ металлизации керамических подложек для электронных силовых модулей методом DBC (Юрген Шульц-Хардер. Медно-керамические подложки - основа современной силовой электроники. Новые возможности технологии DBC, перспективы и проблемы создания нового поколения изделий силовой электроники. Компоненты и технологии, 2005, №3, стр.72). Сущность метода DBC состоит в том, что предварительно проводят окисление поверхности AlN керамики, после чего керамику соединяют с медью расплавленной при температуре 1064°С эвтектикой Cu-CuO2. Одним из недостатков метода DBC является то, что процесс требует очень точного температурного режима, поскольку проводится при температуре близкой к температуре плавления меди, равной 1084°C. Кроме того, поскольку эвтектика Cu-CuO2 отличается повышенной хрупкостью, то следует ожидать пониженную стойкость соединения в условиях циклического изменения температур. Также изделия из керамики, металлизированной по данному способу, нельзя паять в среде водорода из-за восстановления до меди CuO2, приводящего к нарушению соединения.

Известен способ металлизации керамики, включающий нанесение на керамическую пластину адгезионного слоя, а именно слоя молибден-марганцевого состава, и слоя порошкообразной меди, с последующим одновременным их вжиганием при 800-1100°C (Авторское свидетельство СССР №564293, МКИ C04B 41/14, заявл. 27.12.71, опубл. 05.07.77). С помощью вжигания обеспечивается расплавление меди и проникновение ее между зернами молибден-марганцевого состава. Медь, образуя с марганцем активный расплав, взаимодействует с керамикой. На поверхности подложки образуется покрытие, прочно сцепленное с керамикой, позволяющее осуществлять пайку различными припоями.

Основным недостатком данного способа является то, что топологический рисунок металлизации можно формировать только методом сеткографии. Получение прецизионного топологического рисунка на такой металлизации методом фотолитографического травления практически невозможно. Прежде всего, очень сложно подобрать раствор для травления, обеспечивающий высокое сопротивление изоляции между электрически изолированными элементами топологического рисунка. Кроме того, требуется разработка фоторезиста, достаточно устойчивого для процесса травления такой металлизации.

Наиболее близким техническим решением является способ металлизации керамики, в котором адгезионный слой наносят вакуумным осаждением слоя титана толщиной 0,1-0,5 мкм и осаждением на него слоя меди толщиной 0,1-0,5 мкм, с последующим нанесением на адгезионный слой гальванического слоя меди толщиной 5-15 мкм, гальванического слоя серебра толщиной 3-12 мкм, прижимом к покрытым серебром поверхностям пластин из медной фольги и проведением термообработки в вакууме при температуре 800-850°C под прижимающим давлением 0,1-0,5 кгс/мм² (Патент РФ №2558323, опубл. 27.07.2015).

Техническим результатом предложенного технического решения является получение металлизированных керамических подложек на основе оксида алюминия, нитрида алюминия и иных материалов с высокой адгезией, достигающей и даже превышающей когезионную прочность материала подложек.

Технический результат, обеспечиваемый изобретением, достигается тем, что в способе металлизации керамических подложек, включающим вакуумное осаждение на поверхности керамической подложки слоя титана и слоя меди, последующее нанесение гальванических слоев, включающих серебро и последующую термообработку в среде вакуума, слой титана осаждают толщиной 0,1-0,5 мкм, слой меди осаждают толщиной 1-3 мкм, на слой меди осаждают слой серебра, толщину которого выбирают исходя из состава сплава медь-серебро с заданной температурой плавления покрытия и проводят термообработку до полного перехода меди и серебра в расплав.

Технических решений, содержащих признаки, сходные с отличительными, не выявлено, что позволяет сделать выводы о соответствии заявленного технического решения критерию новизны. Металлизированная подложка из алюмонитридной керамики, допускающая высокотемпературную пайку, допускающая формирование топологического рисунка металлизации фотолитографическим травлением получена благодаря последовательному нанесению слоя титана толщиной 0,1-0,5 мкм, слоя меди толщиной 1-3 мкм, осаждению на слой меди гальванического слоя серебра, толщину которого выбирают исходя из состава сплава медь-серебро с заданной температурой плавления покрытия.

Осажденный в вакууме адгезионный слой, состоящий из титана толщиной 0,1-0,5 мкм и осажденного на него слоя меди толщиной 1-3 мкм обеспечивает возможность последующего гальванического осаждения серебра.

В процессе термообработки между гальваническим слоем серебра и медью образуется припой на основе серебра. Таким образом, когда вся медь и серебро перейдет в расплавленный сплав серебро-медь, титан переходит в расплав, что обеспечивает активное взаимодействие припоя с материалом подложки. То есть, после застывания образовавшийся сплав присоединен к подложке так называемой активной пайкой. Состав покрытия с заданной температурой плавления можно сформировать, используя диаграмму состояния «медь-серебро» при выборе толщины осаждаемого гальванически слоя серебра на слой меди с известной толщиной. После проведения термообработки при заданной температуре плавления на подложке формируется покрытие, представляющее собой сплав медь-серебро с повышенной адгезией к керамике и заданной температурой плавления.

Термообработку необходимо проводить в вакууме, так как в водороде произойдет гидрирование титана, что приведет к нарушению адгезии покрытия к керамике.

Изготовление металлизированных подложек из алюмонитридной керамики иллюстрируется следующими примерами.

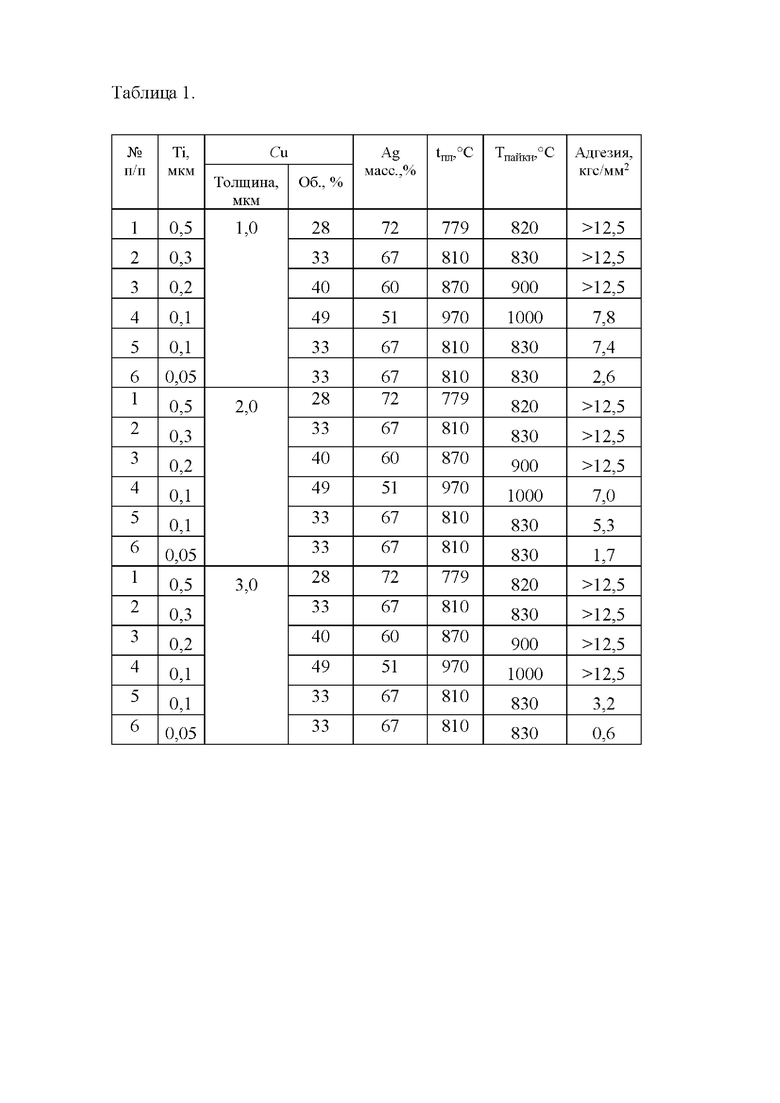

Процессы металлизации проводили на подложках из алюмонитридной керамики с размерами 48×60 мм при толщине 1 мм. На подложках в вакууме осаждали слои титана толщиной 0,05-0,5 мкм и меди толщиной 1, 2 и 3 мкм. На медь гальванически осаждали серебро. Для определения толщины слоя серебра, чтобы получить покрытие с заданной температурой плавления, использовали диаграмму состояния медь-серебро. Термообработку проводили в вакууме при температурах, обеспечивающих полный переход меди в расплав. Адгезию металлизации к керамике измеряли посредством припайки припоем ПСр 72 штырьков из никеля диаметром 1 мм (площадь сечения штырька 0,8 мм²) и отрыва их с замером усилия отрыва динамометром со шкалой до 10 кгс. Результаты испытаний приведены в Таблице 1 (см. в графич. части).

Из полученных результатов испытаний видно, что величины адгезии металлизации с толщиной титана 0,15-0,5 мкм превышают 12,5 кгс/мм² (измерения ограничены шкалой динамометра). Дальнейший, без замера усилия, отрыв происходил вместе с керамикой, что указывает на величину адгезии, превышающую когезионную прочность керамики. При толщине титана 0,1 мкм адгезия уменьшается до 7,0 кгс/мм², что можно считать удовлетворительной адгезией металлизации. Подобные результаты были получены при металлизации подложек из алюмооксидной керамики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

| Способ изготовления плат на подложках из алюмонитридной керамики | 2023 |

|

RU2828329C1 |

| Способ изготовления плат на основе нитрида алюминия с переходными отверстиями | 2019 |

|

RU2704149C1 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| Способ изготовления теплоотвода полупроводникового прибора на основе CVD-алмаза | 2022 |

|

RU2793751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОСНОВАНИЯ С ТОНКОПЛЁНОЧНЫМИ МИКРОПОЛОСКОВЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2732485C1 |

| Способ подготовки поверхности подложки из алюмонитридной керамики под тонкоплёночную металлизацию | 2019 |

|

RU2724291C1 |

| Способ металлизации керамических изделий | 2021 |

|

RU2777312C1 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

| УСТРОЙСТВО КЕРАМИЧЕСКОЙ ПЛАТЫ, КОМПОЗИЦИЯ ЕЕ ПОКРЫТИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОСЛЕДНЕГО | 2003 |

|

RU2269181C2 |

Изобретение относится к области получения металлических покрытий на керамических пластинах и может найти применение в электронной, электротехнической и радиотехнической промышленности при производстве, например, металлизированных подложек для силовых модулей, СВЧ транзисторов и микросхем. Способ включает вакуумное осаждение на поверхность керамической подложки слоя титана и слоя меди, последующее нанесение гальванического слоя серебра и последующую термообработку в среде вакуума. Слой титана осаждают толщиной 0,1-0,5 мкм. Слой меди осаждают толщиной 1-3 мкм. На слой меди осаждают гальванически слой серебра и проводят последующую термообработку до полного плавления слоёв меди и серебра, при которой на подложке формируют покрытие, представляющее собой сплав медь-серебро с заданной температурой плавления. Толщину осаждаемого гальванически слоя серебра выбирают исходя из состава сплава медь-серебро с заданной температурой плавления покрытия. Обеспечивается получение металлизированных керамических подложек на основе оксида алюминия, нитрида алюминия и иных материалов с высокой адгезией, достигающей и даже превышающей когезионную прочность материала подложек. 1 табл.

Способ металлизации керамических подложек, включающий вакуумное осаждение на поверхность керамической подложки слоя титана и слоя меди, последующее нанесение гальванического слоя серебра и последующую термообработку в среде вакуума, отличающийся тем, что слой титана осаждают толщиной 0,1-0,5 мкм, слой меди осаждают толщиной 1-3 мкм, на слой меди осаждают гальванически слой серебра и проводят последующую термообработку до полного плавления слоёв меди и серебра, при которой на подложке формируют покрытие, представляющее собой сплав медь-серебро с заданной температурой плавления, при этом толщину осаждаемого гальванически слоя серебра выбирают исходя из состава сплава медь-серебро с заданной температурой плавления покрытия.

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОСНОВАНИЯ С ТОНКОПЛЁНОЧНЫМИ МИКРОПОЛОСКОВЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2732485C1 |

| Способ изготовления плат на основе нитрида алюминия с переходными отверстиями | 2019 |

|

RU2704149C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНУСНОГО ОХВАТЫВАЮЩЕГО СОЕДИНЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ С МЕТАЛЛОМ | 1992 |

|

RU2029753C1 |

| Сверхвысоковакуумный цельнометаллический вентиль | 1979 |

|

SU872882A1 |

Авторы

Даты

2024-05-28—Публикация

2023-05-31—Подача