Изобретение относится к газоперерабатывающей и нефтеперерабатывающей промышленности и предназначено для использования в производстве катализаторов для процесса изомеризации парафиновых углеводородов нормального строения.

Широкое применение в промышленной практике нашли катализаторы для изомеризации углеводородов с использованием сульфатированного или вольфраматированного оксида циркония.

Известен катализатор на основе сульфатированного оксида циркония и способ его приготовления, включающий использование различных органических комплексов, что при выдерживании определенных параметров синтеза позволяет получать высокоэффективный катализатор изомеризации (RU 2264256, 2005).

Указанный катализатор, получаемый предлагаемой сложной технологией, обладает недостаточно высокой активностью. Конверсия изомеризации н-бутана не превышает 48% при невысокой глубине изомеризации.

Известен кислотный катализатор изомеризации углеводородов, содержащий вольфрам (WO 2006021366, 2006). Способ получения формованного катализатора включает в себя следующие ступени: интенсивное перемешивание оксида циркония и/или гидроксида циркония с вольфрамсодержащей составляющей затем, без предварительного обжига, с оксидом алюминия и/или гидроксидом алюминия и обжиг при температуре выше 700°С, в частности выше 800°С. Недостатком известного катализатора является его невысокая термостабильность и прочность.

Известен катализатор для изомеризации (US 8067658, 2010). Катализатор получают пропиткой гидроокиси циркония с соединениями вольфрама с последующей сушкой и прокаливанием, затем наносят металл платиновой группы с последующей сушкой и прокаливанием.

Недостатком катализатора является невысокая прочность последнего.

Известен способ приготовления катализатора изомеризации парафиновых углеводородных соединений (US 7833933, 2007). Приготовление катализатора изомеризации осуществляют первоначальным добавлением гидроксида металла IV группы Периодической системы к водному раствору с содержанием оксианиона металла VI группы Периодической системы. Раствор высушивают, полученный порошковый остаток смешивают с гелем гидроксида основной подгруппы III группы Периодической системы и простым эфирным производным целлюлозы в условиях образования пасты. Из пасты формуют заготовки заданного типоразмера и подвергают заготовки обжигу. Полученный таким образом носитель пропитывают водным раствором соли металла VIII группы Периодической системы и проводят операцию обжига частиц пропитанного носителя.

Недостатком катализатора является невысокая степень конверсии.

Известен способ изомеризации легких парафиновых углеводородов (US 5120898, 1992) в присутствии водорода и катализатора, содержащего 0,01-10% вес.платины или палладия на смеси оксидов алюминия и циркония, промотированной сульфатом в массовом соотношении (0,001-0,72):1.

Недостатки известного катализатора заключаются в низких показателях стабильности и селективности. Так, при изомеризации н-пентана, содержащего 50 млн-1 серы, при температуре 240°С, давлении 1,0 МПа, мольном отношении водород: н-пентан, равном 1:1, объемной скорости подачи сырья 2 час-1, на катализаторе, содержащем 0,5 мас. % платины на смеси оксидов алюминия и циркония в массовом соотношении 0,30:1, промотированной сульфатом в массовом соотношении:

конверсия н-пентана в изопентан через 2 ч работы составляла 66,0%, а через 100 ч работы - 62,7%, а селективность - 94,0 и 92,0% соответственно.

Известен катализатор для изомеризации легких парафиновых углеводородов и способ его получения (RU 2171713, 2001). Катализатор содержит платину или палладий и хлор, нанесенные на смесь оксидов алюминия, промотированного титаном и марганцем, и циркония, которая промотирована сульфатом. При этом массовые отношения компонентов находятся в пределах:

Недостатком катализатора является его невысокая прочность.

Известен катализатор изомеризации парафиновых углеводородов, содержащий 0,2-1,0 мас. % платины или палладия на оксидном носителе, промотированный сульфатом в массовом соотношении SO42-: носитель, равном (0,005-0,1):1. В носителе катализатора массовое соотношение оксидов алюминия и циркония составляет (0,26-0,03):1 (RU 2176233, 2001). Недостатком катализатора является невысокая прочность последнего.

Известен цирконийоксидный катализатор изомеризации легких парафинов, имеющий средний диаметр пор в пределах от 8 до 24 нм и способ его получения (RU 2470000, 2012). Способ изомеризации парафиновых углеводородов С4-С7 проводят в среде водорода при температуре 100-250°С, давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,5-6,0 час-1, мольном отношении водород: углеводороды от 0,1:1 до 5:1. В качестве носителя катализатора используется сульфатированный или вольфраматированный диоксид циркония в композиции с оксидом алюминия, оксидом титана, оксидом марганца и оксидом железа. Гидрирующий компонент используется из числа металлов: платина, палладий, никель, галлий, цинк. Носитель для катализатора изомеризации нормальных парафинов готовят путем смешивания компонентов с последующими экструдированием, сушкой и прокаливанием при температуре 500-800°С. Катализатор готовят пропиткой носителя раствором, содержащим гидрирующий компонент, и последующими сушкой и прокалкой в токе воздуха при температуре 400-550°С.

Недостатки катализатора - широкий диапазон размера пор (от 8 до 24 нм), что приводит к образованию побочных продуктов реакции и, соответственно, к снижению его изомеризующей способности. Кроме того, катализатор имеет недостаточно высокую прочность.

Наиболее близким техническим решением к заявленному изобретению является катализатор для изомеризации парафиновых углеводородов, включающий металл платиновой группы, нанесенный на носитель, состоящий из смеси оксида алюминия, оксида циркония и сернокислотного иона или иона вольфрамата (RU 2595341, 2016). Изомеризацию парафиновых углеводородов С4-С7 проводят в среде водорода при температуре 100-250°С, давлении 1,0-6,0 МПа, объемной скорости подачи сырья 0,2-2 час-1, мольном отношении водород: углеводороды от 0,2:1 до 5:1.

В качестве носителя используют оксид алюминия, модифицированный следующим образом. Гидроксид алюминия, предшественник оксида алюминия, предварительно подвергают обработке только органическими или неорганическими кислотами с кислотным модулем 0,01-0,3 или совместно, по меньшей мере, с одним соединением металла, выбранного из группы: иттрий, магний, цинк, кальций, барий, кадмий, стронций. Катализатор готовят пропиткой носителя раствором, содержащим гидрирующий компонент (платиновые металлы), и последующими сушкой и прокалкой в токе воздуха при температуре 450°С.Для нанесения металлов платиновой группы используют ацетаты и хлориды. В катализаторе объем мезопор с диаметром 5-8 нм составляет>60% от полного объема пор и катализатор имеет следующий состав, мас. %:

или

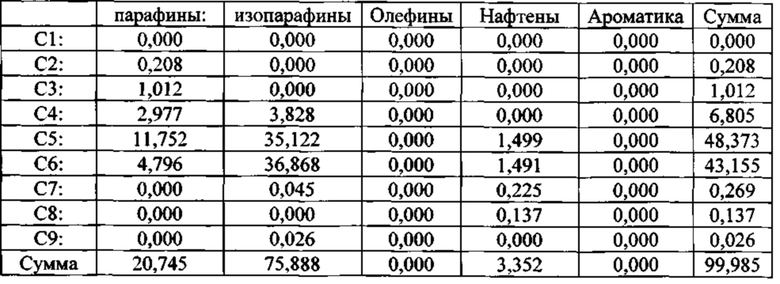

Недостатки катализатора - недостаточно высокая активность катализатора в изомеризации пентан-гексановой фракции (рабочая температура - 240°С). В данном патенте нет данных о влиянии на эффективность катализатора состава исходного промышленного углеводородного сырья для процесса изомеризации (пентан-гексановой фракции легких углеводородов НК-70). В таблице 1 представлен типичный компонентный состав фракции НК-70 (на примере фракции НК-70 Рязанского НПЗ). Исследовательское октановое число (ИОЧ) для фракции НК-70 - 71,28.

Исходное сырье - фракция легких углеводородов НК-70 по результатам хроматографического анализа имеет, в частности, следующий групповой состав: ~45,25% масс. н-парафинов (С4-С6), ~44,46% масс. изопарафинов (С4-С6), ~8% масс. нафтенов (С5-С6), и ~0,75% масс.ароматических углеводородов, табл.9,2-9,3. Октановое число заводского сырья - фракции НК-70 - составляет 71,28 (по исследовательскому методу). В вышеуказанном патенте тестирование катализатора проведено на индивидуальных углеводородах (н-бутан, н-пентан, н-гексан, н-гептан), в то время как промышленное сырье для изомеризации легких С5-С6 углеводородов гораздо сложнее по составу и включает в себя помимо н-парафинов и изопарафинов также нафтены и ароматику, которые существенно влияют на эффективность работы катализатора изомеризации. В патенте отсутствуют также данные по долговечности катализатора.

Таким образом, известный катализатор недостаточно эффективен.

Технической проблемой настоящего изобретения является повышение эффективности катализатора для процесса изомеризации легких углеводородов.

Указанная проблема решается созданием твердого суперкислотного катализатора для процесса изомеризации легких углеводородов, представляющего собой соединения общей формулы Hx[SiMe1nMe2mOy], где х равен 3-6, у равен 36-39, сумма пит равна 9-11, Me1 представляет собой металл, выбранный из группы молибден, вольфрам, Me2 представляет собой d-металл, выбранный из группы платина, палладий, родий, никель, железо, кобальт, хром, ванадий, с модифицированной решеткой Кеггина на алюмооксидном носителе, модифицированном оксидом вольфрама или оксидом модибдена, оксидом кремния и оксидом циркония или оксидом титана, имеющего состав в пересчете на катализатор, прокаленный при 840-860°С, % масс.: оксид алюминия 20-50, никель или железо, или кобальт, или хром, или ванадий 0,5-2,5, платина или палладий, или родий 0,25-0,50, оксид вольфрама 5-15, оксид кремния 0,3-1,0 оксид циркония или оксид титана - остальное, до 100.

Достигаемый технический результат заключается в достижении стабилизации фазового состава оксидных компонентов катализатора и оптимизации его пористой структуры, в повышении показателя протонной кислотности катализатора и, как следствие, в повышении его изомеризующей способности, создании катализатора, устойчивого к наличию в углеводородном сырье примесей воды, а также, стабильного при длительной эксплуатации.

Сущность изобретения заключается в следующем.

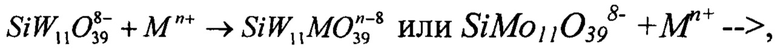

В заявленном твердом суперкислотном катализаторе используют гетерополикомплексы (ГПК) 12-го ряда с модифицированной структурой Кеггина, или, так называемые, смешанные ГПК. Именно этот тип оксокомплексов сегодня вызывает наибольший интерес в кислотном катализе. Смешанные ГПК - это ГПК, в координационной сфере которых (например, вольфраматной или молибдатной) один или несколько атомов вольфрама (или молибдена) замещены на хром, ванадий, никель, платину или другие d-элементы переходных групп.Общая реакционная схема получения смешанных ГПК такова:

где Mn+представляет собой Со2+, Ni2+, V5+, Cr3+, Fe3+, Pt4+, Pd2+, Rh3+.

Авторами разработаны методы синтеза и оптимизированы условия процесса комплексообразования в растворе (а также последующего выделения из водных растворов в кристаллическом виде) новых смешанных ГПК, содержащих различные d-металлы (в том числе и платиноиды) во внутренней координационной сфере модифицированного гетерополианиона Кеггина. В качестве исходных реагентов для проведения реакции комплексообразования использовали, например, исходный оксокомплекс-кремневольфрамат калия (со структурой Кеггина) K4[SiW12O40] и соли d-металлов (нитраты, хлориды, сульфаты и другие), вводимых в решетку Кеггина.

Синтезированные оксокомплексы из водных растворов наносятся на носитель, состоящий из оксидов алюминия, вольфрама или молибдена, кремния и циркония или титана.

Предпочтительно катализатор содержит, % масс.: оксид алюминия 35-40, никель или железо, или кобальт, или хром, или ванадий 1-1,5, платина или палладий, или родий 0,3-0,35, оксид вольфрама 7-10, оксид кремния 0,3-0,5, оксид циркония или оксид титана - остальное, до 100.

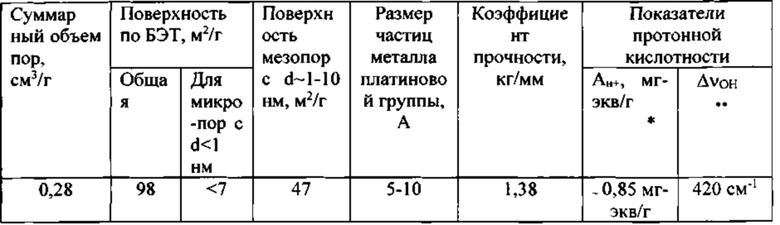

Использование в катализаторе синтезированных оксокомплексов платины или палладия, или родия приводит к достижению высокой дисперсности (близкой к атомарной). Описываемый катализатор имеет размер частиц металлов платиновой группы не более 10-15А.

Нанесением на оксидный носитель синтезированныых ГПК-оксокомплексов (оксокислот) хрома или никеля, или кобальта, или железа, или ванадия достигается высокий показатель протонной кислотности катализатора (обеспечивающий его суперкислотные характеристики).

Заявленный катализатор имеет удельную поверхность 70-120 м2/г, суммарный объем пор 0,20-0,35 см3/г.

Приготовление нового оксокомплексного катализатора включает в себя:

А - приготовление первичного носителя. На этом этапе получают гидроксид алюминия по известной технологии из тригидрата алюминия через стадию образования алюмината.

Б - приготовление модифицированного носителя. Для приготовления модифицированного носителя используются насыщенные растворы азотнокислого цирконила (50-70% масс.) и кремневольфрамат калия (15-20% масс.). Полученные методом пропитки и подсушенные экструдаты-гранулы далее направляются на высокотемпературную прокалку при температуре 650-750°С (продолжительность прокалки 2-3 часа). Термообработка носителя на основе оксидов алюминия и циркония при указанной температуре приводит к стабилизации фазового состава вышеупомянутых оксидов, обеспечивающего формирование наиболее оптимальной пористой структуры катализатора для процесса изомеризации.

Прокаленный модифицированный носитель далее направляется на приготовление катализатора.

В - Нанесение активных d-металлов на носитель в виде оксокомплексов с модифицированной решеткой Кеггина. Оксокомплексы получают реакцией комплексообразования в водном растворе с использованием в качестве исходных реагентов кремневольфрамата калия (ТУ 6-09-01-482-77) и солей (хлоридов, нитратов) d-металлов. Нанесение оксокомплексов d-металлов проводят путем пропитки по методу влагоемкости. Готовый катализатор имеет в своем составе заданное количество d-металла (в том числе и платиноида), которое регулируется концентрацией оксокомплекса в пропиточном растворе.

Дисперсность металлических центров оценивали методом электронной микроскопии с помощью растрового микроскопа «Camscan C44-100S» с системой рентгеновского спектрального микроанализа «Link IISIS». По данным электронной микроскопии, а также по хемосорбционным данным в синтезированных катализаторах на основе оксокомплексов d-металлов достигается высокая дисперсность частиц платины, близкая к атомарной. Средний размер частиц платины составляет не более 10-15 А.

Нанесение оксокомплексов хрома на оксидный носитель в кислотной форме обуславливает суперкислотные свойства нового катализатора. Как известно, механизм процесса изомеризации предполагает наличие на поверхности катализатора сильных кислотных протонных (бренстедовских) центров. Оценка кислотных центров была проведена методами потенциометрического титрования и ИК-спектроскопии (с использованием в качестве молекулы-зонда дейтероацетонитрила). Показатель протонной кислотности по данным титрования для оксокомплексных катализаторов Ан+ составил 0,85 мг-экв/г. Это существенно выше хорошо известных из литературных данных показателей Ан+ (0,60-0,65 мг-экв/г) для катализаторов на основе оксидных катализаторов, промотированных сульфатами или вольфраматами. Кроме того, по данным ИК-спектроскопии диффузного отражения с использованием адсорбции молекулы-зонда с основными свойствами - дейтерированного ацетонитрила CD3CN величина низкочастотного сдвига полосы voh, которая характеризует силу протонных центров, составила для оксокомплексного катализатора 420 см-1. Это значительно выше показателя (~250 см-1), известного для оксидных твердокислотных катализаторов на основе оксидов алюминия и циркония, промотированных сульфатами или вольфраматами. Таким образом, описываемый новый оксокомплексный нанесенный катализатор относится к разряду твердых суперкислот нового типа.

Структурные характеристики образцов (поверхность и пористость) по методу ВЕТ определяли на приборе ASAP2000.

Для ряда промышленных каталитических процессов, связанных с превращениями углеводородов (в том числе и для катализаторов процесса изомеризации легких парафинов) установлена, в частности, оптимальная пористая структура используемых гранулированных катализаторов. Основные требования к этой структуре - обязательное наличие в катализаторе мезо- и макропор. Наличие макропор (с диаметром >10 нм) обеспечивает высокую скорость диффузии достаточно объемных разветвленных углеводородных молекул реакционного потока по всему объему гранулы ко всем доступным участкам поверхности катализатора. А мезопоры (диаметром 1-10 нм), обеспечивая достаточно продолжительное время непосредственного контакта молекул реакционного потока с активными центрами на поверхности катализатора, создают тем самым эффективный механизм превращения молекул исходных веществ в конечный продукт реакции.

Твердокислотные катализаторы процесса изомеризации С4-С7 углеводородов, по данным многочисленных исследований, должны иметь как минимум мезопористую структуру, не препятствующую образованию и выходу продуктов - объемных разветвленных углеводородных изомерных молекул. Для заявленного оксокомплексного катализатора распределение активной поверхности по мезопорам и макропорам отвечает в целом оптимальному соотношению ~1:1.

Оксокомплексный катализатор предназначен для использования в изомеризации пентан-гексановой фракции легких углеводородов (промышленных фракций легких углеводородов НК-70). Катализатор испытывали на автоматизированной проточной установке. Испытания проводили на промышленном сырье - фракции легких углеводородов НК-70 (Рязанского НПЗ). Условия испытаний: температура 150-200°С при давлении 1,0-2,0 МПа. Загрузка катализатора составляла 50 см3, объемная скорость н-алканов - 1,0-2,0 час-1, мольное отношение водород: углеводороды составляло (0,2-5):1. Для анализа получаемых продуктов использовался газовый хроматограф Bruker 430G, оснащенный капиллярной колонкой с метилсиликоном. Хроматограф оборудован системой автоматического закола пробы (автосемплер) с рабочей температурой камеры 520К. В хроматографе используется пламенно-ионизационный детектор. Газ-носитель - гелий (99,99%). Соотношение газ- носитель:проба составляет 150:1. Пределы детектирования углеводородов от 0,005 до 100%. Анализ хроматограмм проводился с использованием программы Galaxcy (метод DHA) по стандарту ASTM 6730.

Описываемый катализатор имеет оптимальную пористую структуру. Общий объем пор катализатора после термообработки составляет 0,2-0,35 см3/г, удельная поверхность 70-120 м2/г, при этом катализатор имеет высокую прочность.

Настоящее изобретение иллюстрируется следующим примером, не ограничивающим его применение.

Пример

А) Приготовление первичного носителя.

В подогретый до температуры 80-90°С раствор (46-50%) едкого натра при непрерывном перемешивании небольшими порциями загружается гидроксид алюминия (ТУ 1711-045-00196368-95). После окончания загрузки смесь постепенно нагревается до температуры кипения (102 - 110°С) и при этой температуре при постоянном перемешивании в течение 1,5 - 2,0 часов происходит растворение гидроксида алюминия по реакции: NaOH+Аl(ОН)3→NaAlO2+2 Н2О. После полного растворения тригидрата алюминия кипячение продолжают в течение 1 часа. Готовый раствор алюмината натрия прозрачный и имеет желтоватый оттенок. Отфильтрованный раствор алюмината натрия и раствор 56-65%-ной азотной кислоты подаются на смешение в стехиометрическом соотношении. Процесс осаждения гидроксида алюминия ведется при температуре ~25-30°С и pH ~7-8 ед. По окончании слива рабочих растворов проводится стабилизация:

- пульпа нагревается до температуры 50°С,

- подщелачивается добавлением алюмината натрия до pH ~9-10 ед.

- продолжительность стабилизации 2 часа.

- затем пульпа сливается в емкость-мешалку, где перемешивается в течение 1 часа и подается на фильтр-пресс. Реакция осаждения гидроксида алюминия: NаАlO2+Н2О+HNO3→NClNO3+АlОН+Н2О.

Далее отделяют маточный раствор от осадка гидроксида алюминия. Затем проводят фильтрацию, промывку и репульпацию активного гидроксида алюминия. Затем «лепешка» гидроксида алюминия подвергается сушке при температуре 80-100°С. После сушки лепешка поступает на формовку. Формовка носителя на гранулы производится через фильеры диаметром 2,4 - 2,6 мм без резки. Сформованные экструдаты поступают на ленточную сушилку. Температура сушки: 1 зона 60-100°С, 2 зона 80-100°С, 3,4 зоны - 100-120°С. Подсушенные экструдаты-гранулы затем подвергаются прокалке при температуре 600°С (продолжительность прокалки - 3 часа).

Б) Приготовление модифицированного носителя.

В приготовлении модифицированного носителя используются насыщенные растворы азотнокислого цирконила (70% масс.) и кремневольфрамата калия (20%масс.). В подогретую до температуры 70-80°С обессоленную воду при непрерывном перемешивании небольшими порциями загружается азотнокислый цирконил (ТУ 6-091406-76). После окончания загрузки смесь постепенно нагревается до температуры 70-80°С и при этой температуре при постоянном перемешивании в течение 15-20 мин происходит полное растворение соли циркония. Аналогичным образом готовится насыщенный раствор кремневольфрамата калия (ТУ 6-09-01-482-77). Далее оба раствора смешивают и проводят пропитку первичного носителя - гранул оксида алюминия насыщенным раствором азотнокислого цирконила и кремневольфрамата калия по методу влагоемкости. Гранулы модифицированного носителя далее подвергают сушке при температуре 100-120°С. После чего подсушенные экструдаты направляются на высокотемпературную прокалку при температуре 700°С (продолжительность прокалки - 3 часа). Прокаленный модифицированный носитель, содержащий количества оксида алюминия, оксида вольфрама и оксида циркония в заданных пропорциях, далее направляется на приготовление катализатора.

В) Приготовление нанесенного катализатора.

Для приготовления катализатора используются пропиточные растворы №1 и №2.

Приготовление пропиточного раствора №1.

В качестве пропиточного раствора №1 используется раствор синтезированного гетерополикомплекса хрома. Для его получения порошок кремневольфрамата калия (ТУ 6-09-01-482-77) растворяем в воде с получением насыщенного раствора. Нагреваем раствор кремневольфрамата калия при перемешивании до температуры 70-80°С. Измеряем pH раствора, который должен соответствовать 5,6-5,8. Добавляем по каплям 0,1 н раствор NaOH до установления pH 7-7,5. Далее добавляем к раствору кремневольфрамата при непрерывном перемешивании небольшими порциями рассчитанное количество (по уравнению реакции) порошка нитрата хрома в течение ~ 1 часа. Продолжаем реакцию при постоянном перемешивании еще ~4 часа. Охлаждаем раствор по завершении реакции и измеряем pH, который должен соответствовать pH 3-4. Полученная соль хромсодержащего гетерополикомплекса (с модифицированной структурой Кеггина) далее переводится в кислотную форму стандартным эфиратным методом. Полученный гетерополикомплекс имеет общую формулу H5[SiW11CrO39]. Пропитка модифицированного носителя (на основе оксидов алюминия, вольфрама и циркония) пропиточным раствором N1 проводится по методу влагоемкости. Далее полученные гранулы подвергаются сушке при температуре 100 - 120°С и прокалке при температуре 500°С (2 часа).

Приготовление пропиточного раствора №2.

В качестве пропиточного раствора №2 используется раствор синтезированного гетерополикомплекса платины. Для его получения используют насыщенный раствор кремневольфрамовокислого калия (см.выше) и порошок хлорной платины (IV) (ТУ 2625-060-00205067-2004). Далее синтез проводится по аналогии с синтезом хромсодержащего гетерополикомплекса. При этом показатель кислотности раствора (pH) в ходе реакции комплексообразования должен соответствовать величине pH 4-5. Полученный гетерополикомплекс имеет общую формулу H4[SiW11PtO39].

Гранулы, полученные в результате обработки пропиточным раствором №1 после их сушки и прокалки пропитывают пропиточным раствором №2. Указанная пропитка проводится методом влагоемкости. Далее гранулы, пропитанные раствором №2 подвергаются сушке при температуре 100-120°С и прокалке при температуре 500°С (2 часа) с получением катализатора.

Полученный катализатор имеет следующий состав, %масс.: оксид алюминия 35, хром 1,5, платина 0,35, оксид вольфрама 10, оксид кремния 0,3, оксид циркония - остальное, до 100.

Катализатор испытан в процессе изомеризации промышленной пентан-гексановой фракции НК-70. Условия испытаний: температура 180°С, давление 2,0 МПа, объемная скорость подачи сырья 1,5 час-1, мольное отношении водород : углеводороды - 1:1.

В таблице 2 приведены физико-химические свойства катализатора.

Таблица 2

* - показатель протонной кислотности по данным потенциометрического титрования.

** - оценка кислотности методом ИК-спектроскопии диффузного отражения с использованием адсорбции молекулы-зонда с основными свойствами - дейтерированного ацетонитрила CD3CN по низкочастотному сдвигу полосы vOH.

В таблице 3 представлены результаты испытаний катализатора на проточной установке с использованием сырья - пентан-гексановой фракции легких углеводородов НК-70 (остаточное содержание воды в сырье ~ 30 pm).

Таблица 3

В таблице 4 приведен групповой состав изомеризата фракции НК-70 (% об.).

Таблица 4

В таблице 5 приведены результаты ресурсных испытаний катализатора при рабочей температуре процесса 180°С.

Таблица 5

Таким образом, из представленных выше данных следует, что:

- описываемый оксокомплексный катализатор проявляет высокую эффективность в процессе изомеризации пентан-гексановой фракции (ИОЧ продукта-изомеризата достигает 85ед), обусловленную его суперкислотными характеристиками (показатель протонной кислотности Ан+ составляет 0,85 мг-экв/г в сравнении с 0,60-0,65 мг-экв/г для известных аналогов), а также эффективной пористой структурой (распределение активной поверхности по мезопорам и макропорам отвечает в целом оптимальному соотношению 1:1), описываемый оксокомплексный катализатор обладает долговечностью, сохраняя высокую изомеризующую способность при длительной эксплуатации. Кроме того, оксокомплексный катализатор обладает повышенной устойчивостью к каталитическим ядам и, в частности, может работать в процессе изомеризации при содержании воды в сырье до 30 ppm. (Представленные выше известные аналоги - оксидные твердокислотные катализаторы на основе оксидов алюминия и циркония, промотированных сульфатами или вольфраматами, работоспособны при содержании воды не более 3-7 ppm.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 2011 |

|

RU2466789C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2595341C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2264256C1 |

| Катализатор изомеризации н-бутана в изобутан, способ его приготовления и процесс получения изобутана с использованием данного катализатора | 2018 |

|

RU2693464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171713C1 |

| СПОСОБ УВЕЛИЧЕНИЯ АКТИВНОСТИ И ЭФФЕКТИВНОСТИ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С4-С6 | 2018 |

|

RU2664107C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ИЗОМЕРИЗАЦИИ Н-БУТАНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2264255C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗОМЕРОВ ГЕКСАНА | 2004 |

|

RU2273517C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2176233C1 |

Изобретение относится к газоперерабатывающей и нефтеперерабатывающей промышленности и предназначено для использования в производстве катализаторов для процесса изомеризации парафиновых углеводородов нормального строения. Твердый суперкислотный катализатор получают пропиткой алюмосиликатного носителя, модифицированного оксидом вольфрама и оксидом циркония, первым пропиточным раствором гетерополикомплекса хрома H5[SiW11CrO39], с последующей прокалкой гранул при 500°С. Затем пропитывают вторым пропиточным раствором гетерополикомплекса платины H4[SiW11PtO39], с последующей прокалкой гранул при 500°С. При этом катализатор имеет следующий состав, % масс.: оксид алюминия 35, хром 1,5, платина 0,35, оксид вольфрама 10, оксид кремния 0,3, оксид циркония - остальное, до 100. Технический результат изобретения заключается в достижении стабилизации фазового состава оксидных компонентов катализатора и оптимизации его пористой структуры, в повышении показателя протонной кислотности катализатора и, как следствие, в повышении его изомеризующей способности, создании катализатора, устойчивого к наличию в углеводородном сырье примесей воды, а также стабильного при длительной эксплуатации. 5 табл., 1 пр.

Твердый суперкислотный катализатор для процесса изомеризации легких углеводородов с модифицированной решеткой Кеггина, полученный пропиткой алюмооксидного носителя, модифицированного оксидом вольфрама и оксидом циркония, первым пропиточным раствором гетерополикомплекса хрома H5[SiW11CrO39], с последующей прокалкой гранул при 500°С, которые затем пропитывают вторым пропиточным раствором гетерополикомплекса платины Н4[SiW11PtO39], с последующей прокалкой гранул при 500°С, при этом катализатор имеет следующий состав, % масс: оксид алюминия 35,0, хром 1,5, платина 0,35, оксид вольфрама 10, оксид кремния 0,3, оксид циркония - остальное, до 100.

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2595341C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2012 |

|

RU2470000C1 |

| Катализатор для гидроизомеризации углеводородных фракций и способ его применения | 2018 |

|

RU2667920C1 |

| ДЕСУЛЬФУРИЗАЦИЯ И НОВЫЕ СПОСОБЫ ДЕСУЛЬФУРИЗАЦИИ | 2004 |

|

RU2340392C2 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ АСИНХРОННАЯ МАШИНА | 1998 |

|

RU2140700C1 |

| DE 69009321 D1, 07.07.1994 | |||

| US 7833933 B2, 16.11.2010 | |||

| US 5629257 A1, 13.05.1997. | |||

Авторы

Даты

2022-08-31—Публикация

2020-11-19—Подача