Изобретение относится к процессу изомеризации легких парафиновых углеводородов и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ изомеризации легких парафиновых углеводородов (патент США N 5494571, 6 C 10 G 35/085, 1996 г.), включающий контактирование смеси легких парафиновых углеводородов и водорода с катализатором, содержащим металлы платиновой, VIII-й и VII-й групп на сульфатированном оксиде металла III или IV групп. Недостатком этого способа является снижение степени изомеризации парафиновых углеводородов во времени и низкая селективность. Так, при изомеризации н-бутана, содержащем 70 млн-1 серы, при температуре 240oC, давлении 1,0 МПа, мольном отношении H2:н-бутан, равном 1:1, объемной скорости подачи сырья 2 час-1 на катализаторе, содержащем 0,3 мас.% Pt, 6,0 мас.% Fe, 5,0 мас. % Mn на оксиде циркония ZnO2, промотированном сульфатом в количестве 6 мас.%, конверсия н-бутана в изобутан через 2 часа составляла 40%, а через 100 часов 31%, а селективность 68,7 и 58,5% соответственно.

Наиболее близким по технической сущности является способ изомеризации легких парафиновых углеводородов (патент США N 5120898, C 07 C 5/27, 1992 г. ) в присутствии водорода и катализатора, содержащего 0,01-10% вес. платины или палладия на смеси оксидов алюминия и циркония, промотированной сульфатом в массовом соотношении (0,001-0,72):1.

Недостатком этого способа являются низкие стабильность и селективность. Так, при изомеризации н-пентана, содержащего 50 млн-1 серы, при температуре 240oC, давлении 1,0 МПа, мольном отношении H2: н-пентан, равном 1:1, объемной скорости подачи сырья 2 час-1, на катализаторе, содержащем 0,5 мас.% платины на смеси оксидов алюминия и циркония в массовом соотношении 0,30:1, промотированной сульфатом в массовом соотношении SO4 2-: (Al2O3 + ZrO2) = 0,5: 1, конверсия н-пентана в изопентан через 2 ч работы составляла 66,0%, а через 100 ч работы - 62,7%, а селективность - 94,0 и 92,0% соответственно.

Предлагаемый способ изомеризации легких парафиновых углеводородов включает смешение их с водородом или водородсодержащим газом и контактирование с катализатором, содержащим 0,2 - 1,0 мас.% Pt или Pd на оксидном носителе, промотированном сульфатом, в массовом соотношении SO4 2-: носитель, равном (0,005-0,1): 1, а массовое соотношение оксидов алюминия и циркония в носителе равно (0,26-0,03):1. При этом температура процесса составляет 170 - 270oC, давление 0,8 - 3,5 МПа, мольное отношение H2:углеводороды (0,2 - 7):1 и объемная скорость подачи сырья 0,2 - 5,0 час-1.

Предлагаемый способ обеспечивает стабильную глубину изомеризации неразветвленных парафиновых углеводородов C4-C6 и высокую селективность.

Способ изомеризации легких парафиновых углеводородов осуществляют следующим образом.

В качестве сырья используют гидроочищенные или прямогонные н-бутан, н-пентан или легкие бензиновые фракции, представляющие собой смесь парафиновых углеводородов C4-C6.

Сырье смешивают с водородом или водородсодержащим газом, нагревают до температуры 170 - 270oC и при давлении 0,8 - 3,5 МПа, мольном отношении H2: углеводороды (0,2 - 7):1 и объемной скорости 0,2 - 5,0 час-1 подают в реактор, заполненный катализатором, содержащим 0,2-1,0 мас.% Pt или Pd на носителе, имеющем массовое соотношение Al2O3: ZrO2 = (0.26 - 0,03):1, а массовое соотношение SO4:(Al2O3 + ZrO2) = (0,005 - 0,1):1.

При приготовлении носителя катализатора выдерживают массовое соотношение в нем оксидов алюминия и циркония в пределах (0,26 - 0,03):1, a массовое соотношение SO4:(Al2O3 + ZrO2) в пределах (0,005 - 0,1):1.

Катализатор готовят пропиткой носителя платина- или палладийсодержащим раствором с последующими сушкой и прокалкой при температуре 500oC.

Продукты реакции анализируют методом газожидкостной хроматографии на потоке, используя капиллярную колонку с нанесенной фазой OV-1.

Селективность определяют по формуле

где G - количество полученного изопентана, мас.%; g - количество непрореагировавшего сырья, мас.%.

Способ изомеризации легких парафиновых углеводородов иллюстрируется следующими примерами.

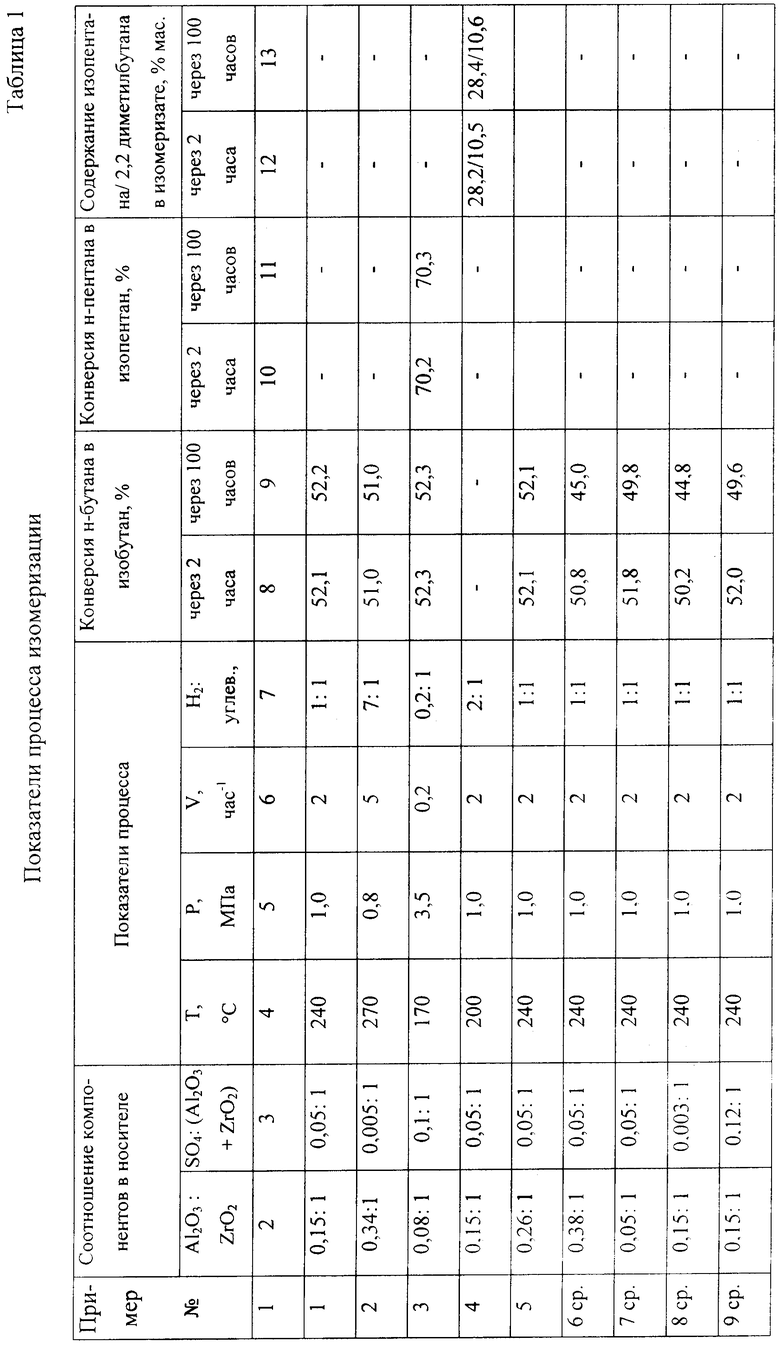

Пример N 1

В качестве сырья используют н-бутан, содержащий 70 млн-1 серы. Процесс осуществляют на пилотной установке при давлении 1,0 МПа, температуре 240oC, мольном отношении H2:н-бутан, равном 1:1, объемной скорости подачи сырья 2 час-1 на катализаторе, содержащем 0,5 мас.% Pt, на носителе, имеющем соотношение оксидов алюминия и циркония Al2O3:ZrO2=0,15:1, и соотношение SO4: (Al2O3 + ZrO2)=0,05:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 2

Способ осуществляют по примеру N 1 с той разницей, что давление составляет 0,8 МПа, температура 270oC, объемная скорость подачи сырья 5 час-1, мольное отношение H2: н-бутан 7:1, содержание платины в катализаторе составляет 1,0 мас.%, а соотношение в носителе Al2O3:ZrO2 = 0,34:1, SO4:(Al2O3 + ZrO2)=0,005:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 3

Способ осуществляют по примеру N 1 с той разницей, что в качестве сырья используют н-пентан, содержащий 50 млн-1 серы, давление составляет 3,5 МПа, температура 170oC, объемная скорость подачи сырья 0,2 час-1, мольное отношение H2: н-пентан 0,2:1, в качестве гидрирующего металла в катализаторе содержится палладий в количестве 0,2 мас.%, а соотношение в носителе Al2O3:ZrO2= 0,08:1, SO4:(Al2O3 + ZrO2)-0,1:1.

В этих же условиях была проведена изомеризация н-бутана,

Конверсии н-пентана в изопентан и н-бутана в изобутан через 2 и 100 часов эксплуатации представлены в таблице N 1.

Пример N 4

Способ осуществляют по примеру N 1 с той разницей, что в качестве сырья используется гидроочищенная фракция НК-70oC, содержащая, мас.%: 2 - бутанов, 40 - пентанов, 50 - гексанов, 2 - циклопентана, 4 - метилциклопентана, 1 - циклогексана, 0,2 - бензола и 0,8 - гептанов, а температура процесса 200oC.

Содержание изопентана и 2,2 диметилбутана - наиболее высокооктановых компонентов в изомеризате через 2 и 100 часов эксплуатации представлено в таблице 1.

Пример N 5

Способ осуществляют по примеру N 1 с той разницей, что соотношение оксидов алюминия и циркония в носителе катализатора составляет 0,26:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 6 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что соотношение оксидов алюминия и циркония в носителе катализатора составляет 0,38:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 7 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что соотношение оксидов алюминия и циркония в носителе катализатора составляет 0,05:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 8 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что соотношение SO4: (Al2O3 + ZrO2) в носителе катализатора составляет 0,003:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 9 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что соотношение SO4: (Al2O3 + ZrO2) в носителе катализатора составляет 0,12:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 10 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что соотношение оксидов алюминия и циркония в носителе катализатора составляет 0,28:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 11 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что соотношение оксидов алюминия и циркония в носителе катализатора составляет 0,06:1.

Конверсия н-бутана в изобутан через 2 и 100 часов эксплуатации представлена в таблице 1.

Пример N 12 (по прототипу)

Способ осуществляют по примеру N 1 с той разницей, что в качестве катализатора используют смесь оксидов алюминия и циркония в массовом соотношении 0,3:1, промотированную сульфатом в массовом соотношении, SO4 2-:(Al2O3 + ZrO2) =0,5:1 с нанесенными на нее 0,5 мас.% платины.

Результаты испытаний представлены в таблице 1.

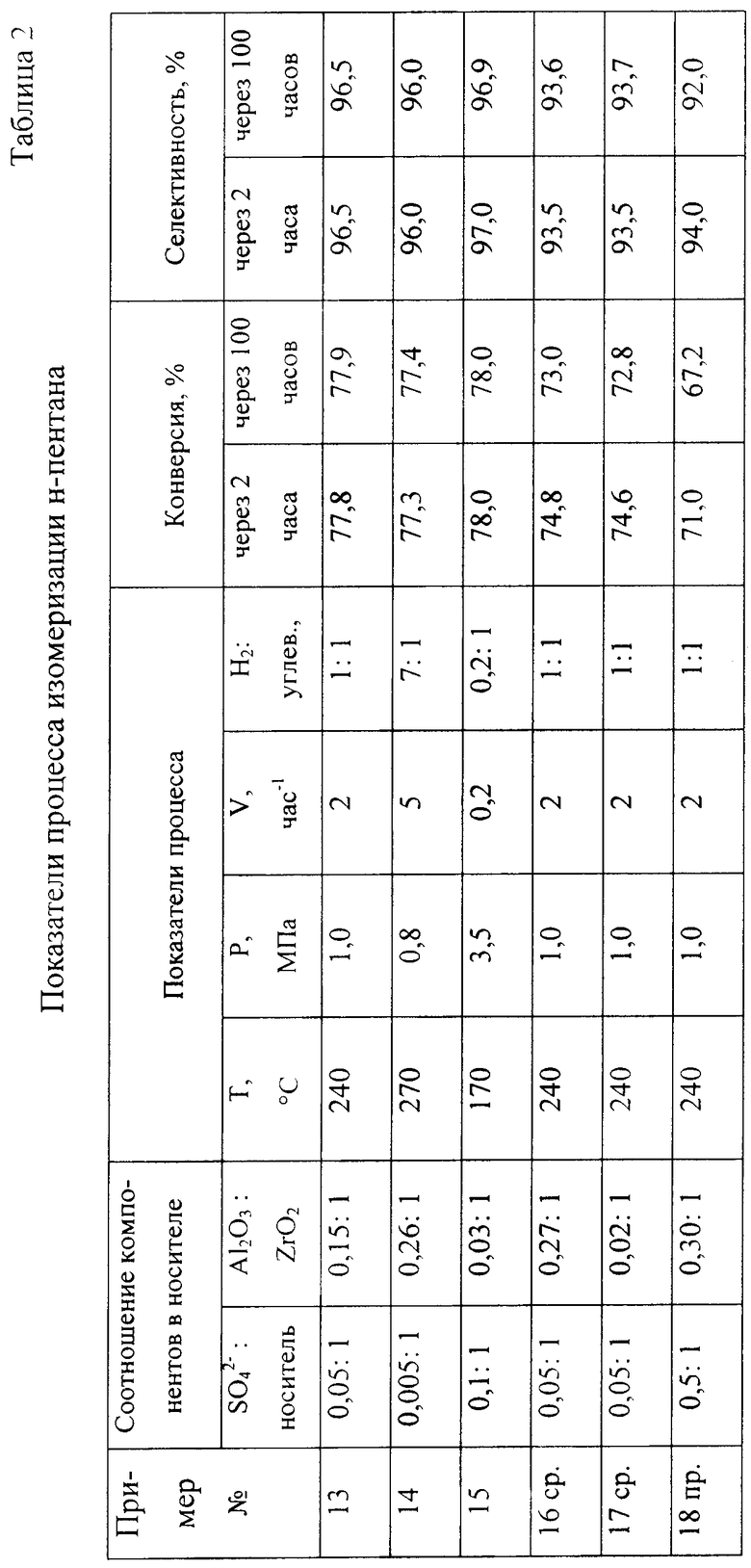

Пример N 13

Способ осуществляют по примеру N 1 с той разницей, что в качестве сырья используют н-пентан.

Результаты испытания представлены в таблице 2.

Пример N 14

Способ осуществляют по примеру N 2 с той разницей, что в качестве сырья используют н-пентан, а массовое соотношение оксидов алюминия и циркония составляет 0,26:1.

Результаты испытания представлены в таблице 2.

Пример N 15

Способ осуществляют по примеру N 3 с той разницей, что массовое соотношение оксидов алюминия и циркония составляет 0,03:1.

Результаты испытания представлены в таблице 2.

Пример N 16 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что массовое соотношение оксидов алюминия и циркония в носителе составляет 0,27:1.

Результаты испытания представлены в таблице 2.

Пример N 17 (сравнительный)

Способ осуществляют по примеру N 1 с той разницей, что массовое соотношение оксидов алюминия и циркония в носителе составляет 0,02:1.

Результаты испытания представлены в таблице 2.

Пример N 18 (по прототипу)

Способ осуществляют по примеру N 12 с той разницей, что в качестве сырья используют н-пентан.

Результаты испытания представлены в таблице 2.

Результаты изомеризации легких парафиновых углеводородов, представленные в табл. 1 и 2, свидетельствуют о высокой стабильности (примеры N 1-5) и селективности изомеризации (примеры N 13 - 15). Но эти показатели достижимы только в заявленных пределах соотношения оксидов алюминия и циркония в носителе. При изменении этого соотношения (примеры N 6-9 и 16-17) снижаются конверсия и селективность изомеризации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171713C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171827C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2012 |

|

RU2470000C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С-С | 2002 |

|

RU2196124C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ С ПРЕДВАРИТЕЛЬНОЙ АКТИВАЦИЕЙ КАТАЛИЗАТОРА | 2008 |

|

RU2394804C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2006 |

|

RU2321575C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 2011 |

|

RU2466789C1 |

| СПОСОБ УВЕЛИЧЕНИЯ АКТИВНОСТИ И ЭФФЕКТИВНОСТИ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С4-С6 | 2018 |

|

RU2664107C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2595341C1 |

Использование: нефтехимия. Сущность: парафиновые углеводороды С4-С6 смешивают с водородом или водородсодержащим газом и контактируют при повышенных температурах и давлении с катализатором, одержащим 0,2-1,0 мас.% платины или палладия на оксидном носителе, промотированном сульфатом в массовом соотношении SO4 2-:носитель, равном (0,005-0,1):1. При этом в носителе катализатора массовое соотношение оксидов алюминия и циркония составляет (0,26-0,03): 1. Технический результат - повышение стабильности и селективности. 1 з.п. ф-лы, 2 табл.

| US 5120898 А, 09.06.1992 | |||

| СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2089594C1 |

| МИКРОСФЕРИЧЕСКИЙ ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C- C | 1992 |

|

RU2019290C1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 0 |

|

SU253743A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПСЕВДООЖИЖЕНИЯ | 0 |

|

SU408318A1 |

Авторы

Даты

2001-11-27—Публикация

2000-06-08—Подача