Изобретение относится к способу изомеризации парафиновых углеводородов C4-C7 для получения высокооктановых компонентов бензина и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Сущность: парафиновые углеводороды C4-C7 подвергают изомеризации на пористом цирконийоксидном катализаторе со средним диаметром пор в пределах от 8 до 24 нм в среде водорода при температуре 100-250°С, давлении 1,0-5,0 МПа, мольном отношении Н2:углеводороды (0,1-5):1, объемной скорости подачи сырья 0,5-6,0 ч-1 и стабилизации продукта изомеризации и (или) фракционировании с выделением индивидуальных углеводородов или высокооктановых фракций.

Наиболее близким по технической сущности является патент США №6495733, В01J 27/053 «Сверхкислотный катализатор гидроизомеризации н-парафинов». Согласно этому изобретению при изомеризации н-парафиновых углеводородов используется пористый цирконийоксидный катализатор, не менее 70% пор которого имеет диаметр 1-4 нм.

Недостатком этого способа изомеризации является низкая стабильность процесса и неполная восстанавливаемость активности катализатора после регенерации. Так, при осуществлении процесса изомеризации С5-С6 парафиновых углеводородов на катализаторе, имеющем 75% пор с диаметром от 1 до 4 нанометров по патенту США №6495733 при температуре 150°С, давлении 3,0 МПа, объемной скорости подачи сырья 3 ч-1, мольное отношение водород:сырье 2:1 через 200 часов активность катализатора в изомеризации С5-С6 снижается на 10%.

Способ изомеризации легких парафиновых углеводородов осуществляют следующим образом.

В качестве сырья используют н-бутан, С5-С6 фракцию или С7-фракцию.

Состав сырья представлен в таблице 1.

Сырье смешивают с водородом или ВСГ, нагревают до температуры 100-250°С и при давлении 1,0-5,0 МПа, мольном отношении Н2:углеводороды (0,1-5):1 и объемной скорости 0,5-6,0 час-1 подают в реактор, заполненный пористым катализатором со средним диаметром пор от 8 до 24 нм, содержащим 0,1-3,0 мас.% гидрирующего элемента на носителе, состоящем из сульфатированного и (или) вольфраматированного оксидов циркония, алюминия, титана, марганца и железа.

Продукты реакции анализируют методом газожидкостной хроматографии, используя капиллярную колонку с нанесенной фазой OV-1

Глубину изомеризации определяют:

- при изомеризации н-бутана по конверсии н-бутана, %;

- при изомеризации C5-С6 фракции по концентрации наиболее разветвленного изомера 2,2-диметилбутана в сумме изомеров С6Н14;

- при изомеризации С7 фракции по концентрации ди-и три-замещенных изомеров С7 в сумме всех изомеров С7Н16.

Предложенный способ обеспечивает стабильную глубину изомеризации неразветвленных парафиновых углеводородов С4-С7 в течение всего пробега катализатора и после его регенерации.

В качестве носителя катализатора изомеризации парафиновых углеводородов С4-С7 используется сульфатированный или вольфраматированный диоксид циркония в композиции с оксидом алюминия, оксидом титана, оксидом марганца и оксидом железа. Гидрирующий компонент используется из числа металлов платина, палладий, никель, галлий, цинк.

Носитель для катализатора изомеризации нормальных парафинов готовят путем смешивания компонентов с последующими экструдированием, сушкой и прокаливанием при температуре 500-800°С. Катализатор готовят пропиткой носителя раствором, содержащим гидрирующий компонент и последующими сушкой и прокалкой в токе воздуха при температуре 400-550°С. Средний диаметр пор полученного катализатора определяют по методу БЭТ.

Эффективность процесса зависит от сохранения постоянной глубины изомеризации в процессе эксплуатации и после регенерации катализатора.

В процессе эксплуатации на поверхности катализатора откладывается кокс, по мере накопления поверхностных отложений определенная часть активных центров становится недоступной для исходного углеводорода, что ведет к снижению глубины изомериизации. Восстановление активности катализатора проводится путем регенерации, которая заключается в высокотемпературной обработке катализатора в токе азота содержащего 1-10 об.% кислорода.

Наличие нанопор радиусом 8-24 нм является необходимым условием сохранения постоянной глубины изомеризации в процессе эксплуатации и после окислительной регенерации. Использование катализатора с более узкими порами (менее 8 нм) приводит к снижению глубины изомеризации по мере эксплуатации, а после окислительной регенерации глубина изомеризации полностью не восстанавливается. Использование катализатора с более крупными порами (более 24 нм) приводит к снижению глубины изомеризации.

Пример 1.

В качестве сырья используется н-бутан. Процесс осуществляется на пилотной установке при температуре 180°С, давлении 1,0 МПа, мольном отношении Н2:углеводород 0,1:1 и объемной скорости подачи сырья 1,0 ч-1 на катализаторе со средним диаметром пор 8 нм, следующего состава, мас.%:

В качестве гидрирующего компонента используется 1,0% Ga.

Состав сырья изомеризации н-бутана представлен в таблице 1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

После 200 часов непрерывной эксплуатации катализатор закоксовывают. Для этого мольное отношение водород: углеводороды устанавливают 0,02:1, поднимают температуру до 250°С и выдерживают в течение 20 часов. После закоксовывания осуществляют регенерацию при температуре 500°С в токе азота с 5 об.% кислорода. После завершения регенерации опыт проводят при прежних условиях.

Пример 2.

Способ изомеризации осуществляют по примеру 1 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 24 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется 3,0% Ga. Процесс проводят при температуре 180°С, давлении 2,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 6,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 3.

Способ изомеризации осуществляют по примеру 1 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 22 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Zn в количестве 1,2%. Процесс проводят при температуре 200°С, давлении 1,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 2,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 4.

Способ изомеризации осуществляют по примеру 1 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 20 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Zn в количестве 2,8%. Процесс проводят при температуре 220°С, давлении 2,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 4,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 5.

Способ изомеризации осуществляют по примеру 1 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 20 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Ni в количестве 1,4%. Процесс проводят при температуре 220°С, давлении 1,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 6.

Способ изомеризации осуществляют по примеру 1 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 20 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Ni в количестве 2,5%. Процесс проводят при температуре 220°С, давлении 1,5 МПа, мольном отношении Н2:углеводород 3,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 7 (сравнительный).

Способ изомеризации осуществляют по примеру 1 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 7 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется 1,2% Ga. Процесс проводят при температуре 180°С, давлении 1,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 8 (сравнительный).

Способ изомеризации осуществляют по примеру 2 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 26 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется 2,3% Ga. Процесс проводят при температуре 180°С, давлении 2,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 6,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 9 (сравнительный).

Способ изомеризации осуществляют по примеру 3 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 7 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Zn в количестве 1,3%. Процесс проводят при температуре 200°С, давлении 1,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 2,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 10 (сравнительный).

Способ изомеризации осуществляют по примеру 4 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 26 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Zn в количестве 2,6%. Процесс проводят при температуре 220°С, давлении 2,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 4,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 11 (сравнительный).

Способ изомеризации осуществляют по примеру 5 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 7 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Ni в количестве 1,5%. Процесс проводят при температуре 220°С, давлении 1,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 12 (сравнительный).

Способ изомеризации осуществляют по примеру 6 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 26 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Ni в количестве 2,0%. Процесс проводят при температуре 220°С, давлении 1,5 МПа, мольном отношении Н2:углеводород 3,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации н-бутана в изобутан через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 13.

В качестве сырья используется С5-С6 фракция. Процесс осуществляется на пилотной установке при температуре 180°С, давлении 4,0 МПа, мольном отношении Н2:углеводород 3,0:1 и объемной скорости подачи сырья 1,0 ч-1 на катализаторе со средним диаметром пор 20 нм, следующего состава, мас.%:

В качестве гидрирующего компонента используется Pd в количестве 0,3%. Состав сырья изомеризации С5-С6 фракции представлен в таблице 1. Глубина изомеризации фракции C5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 14.

Способ изомеризации осуществляют по примеру 13 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 20 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,1%. Процесс проводят при температуре 160°С, давлении 5,0 МПа, мольном отношении Н2:углеводород 3,0:1 и объемной скорости подачи сырья 1,5 ч-1.

Глубина изомеризации фракции C5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 15.

Способ изомеризации осуществляют по примеру 13 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 8 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,2%. Процесс проводят при температуре 100°С, давлении 3,0 МПа, мольном отношении Н2:углеводород 2,0:1 и объемной скорости подачи сырья 0,5 ч-1.

Глубина изомеризации фракции С5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 16.

Способ изомеризации осуществляют по примеру 13 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 22 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,4%. Процесс проводят при температуре 200°С, давлении 3,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 6,0 ч-1.

Глубина изомеризации фракции С5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 17 (сравнительный).

Способ изомеризации осуществляют по примеру 13 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 7 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pd в количестве 0,3%. Процесс проводят при температуре 180°С, давлении 4,0 МПа, мольном отношении Н2:углеводород 3,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации фракции С5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 18 (сравнительный).

Способ изомеризации осуществляют по примеру 14 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 26 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,1%. Процесс проводят при температуре 160°С, давлении 5,0 МПа, мольном отношении Н2:углеводород 3,0:1 и объемной скорости подачи сырья 1,5 ч-1.

Глубина изомеризации фракции С5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 19 (сравнительный).

Способ изомеризации осуществляют по примеру 15 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 7 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,2%. Процесс проводят при температуре 100°С, давлении 3,0 МПа, мольном отношении Н2:углеводород 2,0:1 и объемной скорости подачи сырья 0,5 ч-1.

Глубина изомеризации фракции С5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 20 (сравнительный).

Способ изомеризации осуществляют по примеру 16 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 26 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,4%. Процесс проводят при температуре 200°С, давлении 3,0 МПа, мольном отношении Н2:углеводород 1,0:1 и объемной скорости подачи сырья 6,0 ч-1.

Глубина изомеризации фракции С5-С6 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 21.

В качестве сырья используется C7 фракция. Процесс осуществляется на пилотной установке при температуре 250°С, давлении 4,0 МПа, мольном отношении Н2:углеводород 5,0:1 и объемной скорости подачи сырья 0,5 ч-1 на катализаторе со средним диаметром пор 8 нм, следующего состава, мас.%:

В качестве гидрирующего компонента используется Pt в количестве 0,5%. Состав сырья изомеризации C7 фракции представлен в таблице 2. Глубина изомеризации фракции С7 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 22.

Способ изомеризации осуществляют по примеру 21 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 20 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,2%. Процесс проводят при температуре 160°С, давлении 3,0 МПа, мольном отношении Н2:углеводород 2,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации фракции C7 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 23 (сравнительный).

Способ изомеризации осуществляют по примеру 21 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 7 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,5%. Процесс проводят при температуре 250°С, давлении 4,0 МПа, мольном отношении Н2:углеводород 5,0:1 и объемной скорости подачи сырья 0,5 ч-1.

Глубина изомеризации фракции C7 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 24 (сравнительный).

Способ изомеризации осуществляют по примеру 22 с той разницей, что:

- процесс осуществляется на катализаторе со средним диаметром пор 26 нм, следующего состава, мас.%:

- в качестве гидрирующего компонента используется Pt в количестве 0,2%. Процесс проводят при температуре 160°С, давлении 3,0 МПа, мольном отношении Н2:углеводород 2,0:1 и объемной скорости подачи сырья 1,0 ч-1.

Глубина изомеризации фракции С7 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

Пример 25 (аналог).

Способ изомеризации осуществляют по примеру 21 с той разницей, что:

- процесс осуществляют на катализаторе со средним диаметром пор 3 нм, полученном по способу, описанному в патенте США №6495733, В01J 27/053 «Сверхкислотный катализатор гидроизомеризации н-парафинов».

Глубина изомеризации фракции C7 через 10, 200 ч и после регенерации катализатора представлена в таблице 2.

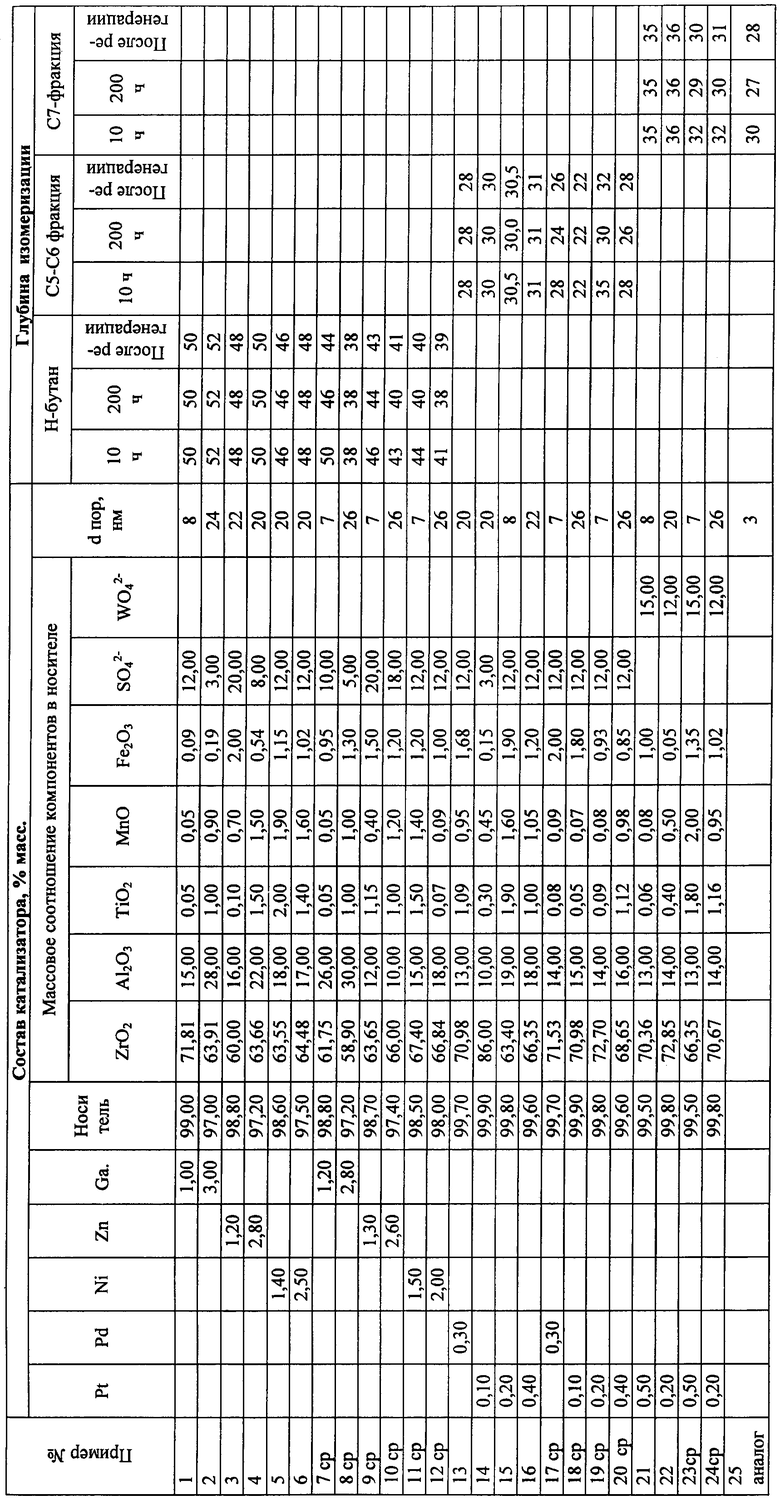

Показатели процесса изомеризации по примерам 1-24 (глубина изомеризации), средний диаметр пор катализатора и его химический состав представлены в таблице 2.

Проведенные опыты свидетельствуют о том, что для обеспечения эффективной изомеризации углеводородов С4-С7 требуется применение цирконийоксидного катализатора 14 со средним диаметром пор 8-24 нм. В этом случае обеспечивается как глубокая изомеризация, так и сохранение глубины изомеризации в течение всего пробега и после регенерации, выполненной после закоксовывания катализатора.

Если процесс изомеризации углеводородов С4-С7 осуществлять с использованием цирконийоксидного катализатора, средний размер диаметра пор которого меньше 8 нм (примеры 7, 9, 11, 17, 19 и 23), то уже через 200 часов глубина изомеризации снижается и после регенерации полностью не восстанавливается.

При использовании в процессе изомеризации цирконийоксидного катализатора со средним диаметром пор более 24 нм (примеры 8, 10,12, 18, 20 и 24) снижается как начальная, так и конечная глубина изомеризации С4-С7 парафиновых углеводородов на 10-20% отн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2176233C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171713C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2006 |

|

RU2321575C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171827C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2595341C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ С ПРЕДВАРИТЕЛЬНОЙ АКТИВАЦИЕЙ КАТАЛИЗАТОРА | 2008 |

|

RU2394804C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ C-C | 2011 |

|

RU2466789C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С-С | 2002 |

|

RU2196124C1 |

| Твердый суперкислотный катализатор для процесса изомеризации легких углеводородов | 2020 |

|

RU2779074C2 |

Изобретение относится к способу изомеризации парафиновых углеводородов C4-C7 в среде водорода при температуре 100-250°С, давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,5-6,0 час-1, мольном отношении водород:углеводороды от 0,1:1 до 5:1 и стабилизации продукта изомеризации и (или) фракционировании с выделением индивидуальных углеводородов или высокооктановых фракций. Способ характеризуется тем, что в качестве катализатора используется пористый цирконийоксидный катализатор со средним диаметром пор в пределах от 8 до 24 нм. Предложенный способ обеспечивает стабильную глубину изомеризации неразветвленных парафиновых углеводородов С4-С7 в течение всего пробега катализатора и после его регенерации. 1 з.п. ф-лы, 24 пр., 2 табл.

1. Способ изомеризации парафиновых углеводородов С4-C7 в среде водорода при температуре 100-250°С, давлении 1,0-5,0 МПа, объемной скорости подачи сырья 0,5-6,0 ч-1, мольном отношении водород:углеводороды от 0,1:1 до 5:1 и стабилизации продукта изомеризации и (или) фракционировании с выделением индивидуальных углеводородов или высокооктановых фракций, отличающийся тем, что в качестве катализатора используется пористый цирконийоксидный катализатор со средним диаметром пор в пределах от 8 до 24 нм.

2. Способ по п.1, отличающийся тем, что цирконийоксидный катализатор имеет следующий состав, мас.%;

в том числе:

в качестве гидрирующего компонента используются такие элементы, как Pt, Pd, Ni, Zn, Ga.

| СВЕРХКИСЛОТНЫЙ КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1999 |

|

RU2232634C2 |

| Многоканальный коммутатор | 1988 |

|

SU1541764A1 |

| JP 2000234093 А, 29.08.2000 | |||

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПСЕВДООЖИЖЕНИЯ | 0 |

|

SU408318A1 |

Авторы

Даты

2012-12-20—Публикация

2012-05-29—Подача