Изобретение относится к области металлургии, в частности к химико-термической обработке поверхности материалов концентрированными источниками энергии и может быть использовано для упрочнения поверхности детали из конструкционных сталей.

Известен способ химико-термической обработки детали из легированной стали (патент РФ №2144095, МПК С23С 8/38, опубл. 10.01.2000), включающий размещение детали в рабочей камере установки, активирование поверхности детали перед химико-термической обработкой, подачу в камеру рабочей насыщающей среды, нагрев детали до температур химико-термической обработки и выдержку при этих температурах до формирования необходимой толщины диффузионного слоя.

Недостатком способа является невысокая износостойкость поверхности из-за неоднородности диффузионного слоя и образования в диффузионном слое хрупких фаз, а также низкая производительность насыщения поверхностного слоя материала детали в процессе обработки.

Известен способ создания микронеоднородной структуры (патент РФ №2662518, С23С 8/36, опубл. 26.07.2018), включающий бомбардировку поверхности стальными шариками из дробеструйной установки, далее изделие подвергается ионному азотированию. В результате измельчения структуры поверхности материала повышается диффузионное насыщение, а также наблюдается увеличение глубины азотированного слоя.

Недостатками являются:

- большая трудоемкость процесса;

- сложность контролирования воздействующих процессов.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ повышения износостойкости зубчатых колес (патент РФ 2516955, F16H 55/17, опубл. 09.10.2012), который заключается в нанесении на поверхность колес равномерного покрытия из износостойкого материала и выполнении на рабочей поверхности зубьев поперечных прямолинейных канавок с наполнителем. Поперечные канавки имеют форму полуокружности в поперечном сечении и выполнены на рабочих поверхностях зубьев колес без выхода на торцевую поверхность под углом к перпендикуляру. Глубина поперечных канавок равна толщине диффузионной зоны, полученной в результате термодиффузионного насыщения материала карбидообразующими элементами.

Недостатками данного способа являются:

- сложный технологический процесс;

- канавки могут служить концентраторами напряжений, что может привести к выкрашиванию части профиля зуба.

Задачей предлагаемого изобретения является повышение срока эксплуатации детали типа зубчатое колесо, за счет повышения его износостойкости.

Техническим результатом является повышение износостойкости детали типа зубчатое колесо.

Задача решается, а технический результат достигается тем, что в способе упрочнения поверхности детали, по которому создают чередующиеся упрочненные и неупрочненные прямолинейные участки, причем упрочненные прямолинейные участки образуют за счет формирования азотированного слоя при нагреве лазерным лучом в атмосфере азота, при этом упомянутые участки располагают перпендикулярно вектору силы трения, создаваемой на рабочей поверхности детали, после чего осуществляют первичную обкатку детали, с образованием в неупрочненных участках рельефа в виде канавок.

В результате образованных чередующихся упрочненных и неупрочненных прямолинейных участков, после первичной обкатки детали, в неупрочненных участках образуется рельеф в виде канавок. Появившиеся канавки задерживают в себе смазочно-охлаждащую жидкость, что способствует: меньшему износу изделия в процессе работы в масляной ванне; повышению долговечности работы в условиях недостаточного количества масла, возникающей при недостаточной циркуляции, либо потери части или всей смазочно-охлаждающей жидкости, за счет снижения коэффициента трения. Упрочненные канавки же, подвергают химико-термической обработке, что подразумевает упрочнение поверхностного слоя, следовательно, улучшение свойств износостойкости рабочей поверхности детали.

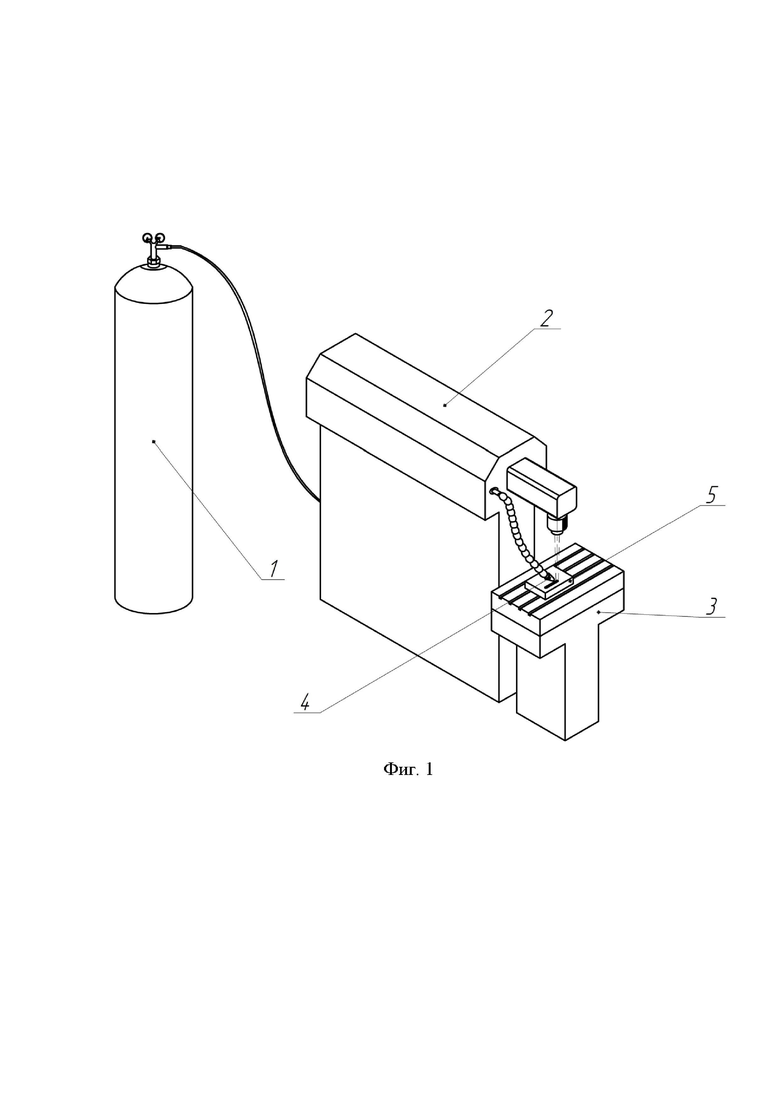

Существо изобретения поясняется чертежами:

На фиг. 1 изображена схема установки для осуществления способа.

На фиг. 2 изображена схема настройки лазерного луча: при помощи передвижения рабочего стола в вертикальном направлении выставляют фокусное расстояние H, от которого зависит диаметр пятна луча - D.

На фиг. 3 представлена схема образования неоднородной поверхностной структуры в виде чередующихся упрочненных и неупрочненных участков, направленных перпендикулярно направлению движения зубьев относительно друг друга, при этом неупрочненные участки образуют канавки, в которых задерживается смазочно-охлаждающая жидкость.

Пример конкретной реализации способа

Установка осуществления способа содержит в себе: баллон с газом азота (N2) - 1, импульсный твердотельный лазер - 2, перемещаемый рабочий стол - 3, сопло для подачи газа - 4, обрабатываемую деталь - 5 (фиг.1). Деталь устанавливают на перемещаемый рабочий стол и закрепляют в приспособлении. На панели управления системы числового программного управления (ЧПУ) устанавливают параметры обработки: длительность импульса t=2 мс, частота следования импульсов f=10 Гц, пиковая мощность импульса Pпик=2,8 кВт, средняя мощность Pср=56 Вт. При помощи редукционного клапана выставляют требуемое давление рабочего газа P=0,8 МПа, включают функцию подачи газа. С помощью джойстика управления и консоли системы ЧПУ задают траекторию движения лазерного луча по поверхности обрабатываемой детали и шаг между упрочняемыми канавками F (фиг.2). Передвижением рабочего стола в вертикальном направлении выставляют фокусное расстояние H, от которого зависит диаметр пятна луча - D.

После нажатия кнопки активации через сопло включается подача газа азота, создавая при этом атмосферу с высокой концентрацией над обрабатываемой площадью. Далее с помощью импульсного твердотельного лазера осуществляется локальный нагрев поверхности до температуры 950-1050°С. В результате такого воздействия на отдельном участке обрабатываемой детали происходит адсорбция атомов азота материалом с последующей диффузией и формированием упрочненного слоя. Далее, перемещением обрабатываемой детали относительно луча по заданной траектории, на поверхности создается линейная область, легированная азотом, которая в то же время подвергается быстрому охлаждению потоком газа, что в свою очередь приводит к закалке материала. Затем происходит выключение лазера и остановка потока газа для последующего перемещения на следующий необработанный участок, расположенный на расстоянии F - повторяется предыдущий процесс. В процессе образования неоднородной поверхностной структуры в виде чередующихся упрочненных и неупрочненных участков, направленных перпендикулярно направлению движения зубьев относительно друг друга, (фиг.3) неупрочненные участки образуют канавки, в которых задерживается смазочно-охлаждающая жидкость.

Итак, заявляемое изобретение позволяет повысить износостойкость и увеличить срок эксплуатации детали из конструкционных сталей типа зубчатое колесо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛИ ТИПА ЗУБЧАТОЕ КОЛЕСО | 2019 |

|

RU2711064C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634400C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534697C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

Изобретение относится к способам упрочнения поверхности детали. Способ включает создание чередующихся упрочненных и неупрочненных прямолинейных участков, причем упрочненные прямолинейные участки образуют путем формирования азотированного слоя при нагреве лазерным лучом в атмосфере азота, при этом упомянутые участки располагают перпендикулярно вектору силы трения, создаваемой на рабочей поверхности детали, после чего осуществляют обкатку детали с образованием в неупрочненных участках рельефа в виде канавок. Технический результат заключается в повышении износостойкости детали типа зубчатое колесо. 3 ил.

Способ упрочнения поверхности детали, включающий создание чередующихся упрочненных и неупрочненных прямолинейных участков, причем упрочненные прямолинейные участки образуют путем формирования азотированного слоя при нагреве лазерным лучом в атмосфере азота, при этом упомянутые участки располагают перпендикулярно вектору силы трения, создаваемой на рабочей поверхности детали, после чего осуществляют обкатку детали с образованием в неупрочненных участках рельефа в виде канавок.

| ЭЛЕКТРОТЕХНИЧЕСКИЙ СТАЛЬНОЙ ЛИСТ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ | 2019 |

|

RU2748775C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534697C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ШТАМПОВ ИЗ АЗОТИРУЕМЫХ СТАЛЕЙ | 1998 |

|

RU2144095C1 |

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2017 |

|

RU2662518C2 |

| CN 101967646 B, 25.01.2012. | |||

Авторы

Даты

2022-08-31—Публикация

2021-07-01—Подача