Изобретение относится к черной металлургии, конкретно к производству холоднокатаной электротехнической анизотропной стали, используемой для изготовления магнитопроводов электрических машин (силовых и распределительных трансформаторов, шунтирующих реакторов и т.п.).

Характерной особенностью качества такой стали является низкий уровень удельных магнитных потерь и отсутствие дефектов поверхности (электроизоляционного покрытия). Во многом эти характеристики достигаются оптимизацией структуры и текстуры стали, а также состояния поверхности полосы, которые в значительной степени определяются технологическими параметрами второй холодной прокатки.

Задача изобретения - снижение уровня удельных магнитных потерь и повышение качества поверхности холоднокатаной электротехнической анизотропной стали, снижение расхода металла при ее производстве.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом) является изобретение К по заявке №2002111316/02 от 25.04.2002 г. «Способ производства анизотропной электротехнической тонколистовой стали» (патент №2224030), в котором регламентированы схемы холодной прокатки (количество проходов, степень обжатия и диаметр рабочих валков).

Данный способ имеет ряд недостатков. При холодной прокатке в электротехнической анизотропной стали в холоднокатаной полосе не формируется оптимальная текстура деформации, которая, в свою очередь, приводит к получению текстуры вторичной рекристаллизации (текстуры Госса) с повышенной разориентировкой и высоким уровнем удельных магнитных потерь. Еще одним существенным недостатком данного способа является наличие поверхностных дефектов полосы «пятна загрязнения» (пригар смазки), образование которых обусловлено повышенной температурой полосы при холодной прокатке (более 200°С).

Задачи, на решение которых направлено предлагаемое техническое решение:

- снижение уровня удельных магнитных потерь;

- повышение качества поверхности за счет устранения дефектов «пятна загрязнения» (пригар смазки).

При этом также дополнительно достигается получение такого технического результата как снижение расхода металла при производстве готовой продукции.

Вышеуказанные недостатки, характерные для прототипа, исключаются тем, что способ производства электротехнической анизотропной стали включает процесс второй холодной прокатки, выполняемой за один проход, с регулируемым охлаждением полосы для получения температуры металла после прокатки в интервале 100÷200°С.

Схема второй холодной прокатки (один или несколько проходов) оказывает непосредственное влияние на формирование текстуры деформации (111) <112>, являющейся матрицей в которой при последующей термической обработке с максимальной скоростью растут зародыши текстуры Госса (110) <001>. Наличие в текстуре деформации ориентировок, отличных от (111) <112>, приводит к снижению скорости или исключению роста зародышей текстуры Госса. Исходя из результатов проведенных исследований, отмечено, что максимально острая требуемая текстура деформации формируется при проведении второй холодной прокатки за один проход, увеличение количества проходов сопровождается ее рассеянием и появлением других ориентировок.

Кроме схемы прокатки на формирование текстуры деформации оказывает влияние и температура прокатки. С этим связано установление нижнего предела температуры полосы 100°С. При снижении температуры ниже данного предела отмечается затруднение протекания холодной деформации, приводящее к рассеянию текстуры (111) <112>. Дополнительным негативным моментом является ухудшение прокатываемости стали, которое приводит к обрывам полосы, увеличению расхода металла и прокатных валков.

Верхний предел температуры полосы 200°С установлен, исходя из следующих условий. При увеличении температуры выше этого предела технологическая смазка, имеющаяся на поверхности полосы, полимеризуется, образуя тонкую, не удаляющуюся при химическом обезжиривании пленку. Пленка содержит органические составляющие, которые в процессе последующего высокотемпературного отжига нарушают процесс грунтообразования, приводят к свариванию металла и/или получению дефектов электроизоляционного покрытия. Дополнительным негативным эффектом от высокой температуры является изменение условий трения в очаге деформации, которое может приводить к отслоению поверхности рабочих валков.

В интервале температур полосы 100÷200°С за счет процесса кипения происходит максимальное удаление с поверхности полосы остатков охлаждающей жидкости, что способствует повышению качества поверхности готовой стали

Пример.

В ПАО «НЛМК» опробовано и реализовано производство электротехнической анизотропной тонколистовой стали по предлагаемому способу. Ниже приведен вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Выплавляли электротехническую анизотропную сталь в конвертере, разливали ее в слябы и производили горячую прокатку на толщину 2,5 мм. Горячекатаную полосу подвергали травлению, первой холодной прокатке на толщину 0,70 мм (обжатие 72,0%), обезуглероживающе-рекристаллизационному отжигу при температуре 870°С в азотоводородной атмосфере с содержанием водорода 20%, второй холодной прокатке на номинальную толщину 0,30 мм (обжатие 57,1%) за один проход с температурой полосы после прокатки в пределах 110-250°С, химическому обезжириванию, нанесению термостойкого покрытия, высокотемпературному отжигу при температуре 1170°С, нанесению электроизоляционного покрытия и выпрямляющему отжигу при температуре 850°С.

При второй холодной прокатке полосы электротехнической анизотропной стали на реверсивном стане 1200 в качестве смазочно-охлаждающей жидкости применялась 3,0-5,0%-ная водная эмульсия на основе эмульсола «Квакерол» фирмы Quaker Chemical.

Регулирование температуры полосы после прокатки осуществляли за счет изменения давления подачи смазочно-охлаждающей жидкости (СОЖ) в пределах 0,25÷0,60 МПа и расхода 140÷200 м3/час. Температуру СОЖ поддерживали в диапазоне от 45 до 55°С.

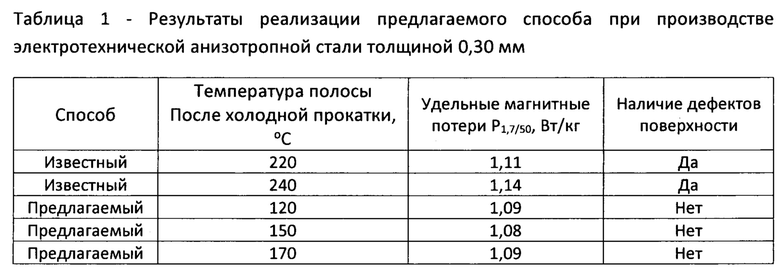

Результаты реализации предлагаемого изобретения представлены в таблице 1.

Из анализа данных таблицы 1 можно сделать вывод о повышении качества производимой продукции по предлагаемому способу (по сравнению с известным):

- удельные магнитные потери Р1,7/50 ниже на 0,03-0,06 Вт/кг;

- отсутствие дефектов поверхности.

Таким образом, использование предлагаемого способа позволяет обеспечить получение запланированного положительного технического эффекта.

Следовательно, задача, на решение которой направлено техническое решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ВЫСОКИМ КОМПЛЕКСОМ МАГНИТНЫХ СВОЙСТВ | 2014 |

|

RU2574613C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| Способ производства электротехнической анизотропной стали с высокими характеристиками адгезии и коэффициента сопротивления электроизоляционного покрытия | 2017 |

|

RU2661967C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2182181C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 2019 |

|

RU2701606C1 |

Изобретение относится к металлургии, а именно к производству электротехнической анизотропной стали, используемой для изготовления магнитопроводов трансформаторов. Способ производства полос из электротехнической анизотропной стали включает выплавку и разливку стали в слябы, их горячую прокатку с получением горячекатаных полос, травление, первую холодную прокатку, обезуглероживающе-рекристаллизационный отжиг, вторую холодную прокатку, обезжиривание, нанесение термостойкого покрытия, высокотемпературный отжиг, нанесение электроизоляционного покрытия и выпрямляющий отжиг. Вторую холодную прокатку проводят за один проход с регулируемым охлаждением полос путем подачи смазочно-охлаждающей жидкости (СОЖ) с температурой 45-55°С под давлением 0,25-0,60 МПа и расходом 140-200 м3/ч с обеспечением после прокатки температуры полос 100-200°С. Обеспечивается снижение уровня удельных магнитных потерь. 1 табл., 1 пр.

Способ производства полос из электротехнической анизотропной стали, включающий выплавку и разливку стали в слябы, их горячую прокатку с получением горячекатаных полос, травление, первую холодную прокатку, обезуглероживающе-рекристаллизационный отжиг, вторую холодную прокатку, обезжиривание, нанесение термостойкого покрытия, высокотемпературный отжиг, нанесение электроизоляционного покрытия и выпрямляющий отжиг, отличающийся тем, что вторую холодную прокатку проводят за один проход с регулируемым охлаждением полос путем подачи смазочно-охлаждающей жидкости (СОЖ) с температурой 45-55°С под давлением 0,25-0,60 МПа и с расходом 140-200 м3/ч с обеспечением после прокатки температуры полос 100-200°С.

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2002 |

|

RU2224030C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2380433C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| Способ производства электротехнической анизотропной стали с высокими характеристиками адгезии и коэффициента сопротивления электроизоляционного покрытия | 2017 |

|

RU2661967C1 |

| Способ производства электротехнической стали | 2015 |

|

RU2621205C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2118382C1 |

Авторы

Даты

2022-09-01—Публикация

2021-08-17—Подача