Изобретение относится к черной металлургии, а именно к производству холоднокатаных анизотропных листовых сталей.

Листовая электротехническая сталь является важнейшим магнитомягким материалом, использующимся для изготовления магнитопроводов и магнитоактивных частей разнообразных электротехнических устройств. Свойства электротехнических сталей в значительной степени определяют характеристики, экономичность, габариты устройств и возможность их совершенствования, поэтому улучшению технологии производства и повышению характеристик сталей, особенно магнитных свойств, во всем мире уделяется большое внимание.

В мировой практике изготовления электротехнических анизотропных сталей (ЭАС) получили распространение три варианта их производства: сульфидный, сульфонитридный и нитридный. Эти варианты отличаются химическими составами и режимами обработки.

Сульфидный вариант известен с конца 40-х годов и в настоящее время является самым распространенным (1). Ингибиторной фазой в стали является сульфид марганца MnS.

Основными технологическими операциями при производстве стали по сульфидному варианту являются горячая прокатка, две холодные прокатки с промежуточным рекристаллизационным отжигом, обезуглероживающий отжиг и высокотемпературный отжиг. Готовая сталь имеет магнитную индукцию в поле 800А/М-1,80...1,84 Тл.

Сталь сульфонитридного варианта имеет повышенное содержание ( по сравнению с сульфидным) углерода и алюминия (2). Ингибиторные фазы - MnS и А1 N. Основные операции после горячей прокатки - нормализация, однократная холодная прокатка, обезуглероживающий и высокотемпературный отжиги. Магнитная индукция в поле 800 А/м-1,88...1,94 Тл.

Наиболее существенными недостатками данных вариантов производства ЭАС являются сверхвысокие температуры нагрева слябов перед горячей прокаткой - 1380. ..1400oС. Кроме этого, производство стали по сульфонитридному варианту требует наличия специализированного дорогостоящего оборудования - проходной печи для нормализирующего отжига горячекатаных листов.

Вышеуказанных недостатков лишена технология производства ЭАС, получившая распространение в России, - так называемый нитридный вариант. Сталь нитридного варианта имеет повышенное содержание углерода, алюминия, азота и меди (3). Ингибиторной фазой является нитрид алюминия (A1 N). Основные операции после горячей прокатки - две холодные прокатки с промежуточным обезуглероживающим отжигом и высокотемпературный отжиг. Магнитная индукция в поле 800 А/м 1,86...1,90 Тл. Температура нагрева слябов перед горячей прокаткой 1240-1280oС.

Другим принципиальным отличием нитридной технологии производства ЭАС от сульфидного и сульфонитридного вариантов является медленный нагрев стали на первичную рекристаллизацию после второй холодной прокатки, осуществляемый обычно в колпаковых печах, как первая стадия высокотемпературного отжига. Низкотемпературная первичная рекристаллизация создает благоприятную текстурную ситуацию для дальнейшего развития аномального роста зерен с высокой степенью совершенства ребровой текстуры и таким образом гарантирует повышенные магнитные свойства готовой стали. Несмотря на достаточно высокий уровень магнитной индукции (близкой к стали класса HI-B), нитридная технология обладает рядом недостатков, не позволяющих реализовать ее потенциал в полной мере.

Основным недостатком нитридной технологии являются трудности с получением однородного грунтового слоя (керамической пленки на основе MgSiO2) при высокотемпературном отжиге. Данная пленка, являющаяся необходимым компонентом электроизоляционного покрытия, образуется за счет взаимодействия поверхностного слоя стали с антисварочным покрытием (суспензия MgO), наносимым на лист перед высокотемпературным отжигом. Формирование неоднородного грунтового слоя может быть связано с неравномерным нанесением суспензии MgO на лист из-за дефектов холодной прокатки листа ("короб", "волна", "елочка") или с протеканием реакций грунтообразования в существенно различных атмосферно-температурных условиях в пределах ширины листа. Последнее также связано с различного рода неплоскостностями, сформированными при холодной прокатке листа. При сульфидной или сульфонитридной технологии недостатки холоднокатаной полосы устраняются за счет вытяжки стали при прохождении ею обезуглероживающего отжига, предшествующего высокотемпературной обработке.

Другим недостатком готовой стали, произведенной по нитридной технологии, является достаточно большой размер вторичнорекристаллизованных зерен (до 50мм), что зачастую приводит к сравнительно повышенному уровню удельных магнитных потерь и, кроме того, не позволяет изготовлять из данного металла магнитопроводы, работающие в слабых полях.

Наиболее близким аналогом к заявленному изобретению является известный способ производства холоднокатаной электротехнической анизотропной листовой стали, включающий выплавку стали, содержащей, мас. %: 0,02-0,060 углерода, 2,8-3,6 кремния, 0,1-0,3 марганца, 0,4-0,6 меди, 0,010-0,020 алюминия, 0,006-0,016 азота, разливку, горячую прокатку, две холодные прокатки с промежуточным обезуглероживающим отжигом, нанесение покрытия, высокотемпературный и выпрямляющий отжиги (3) (RU 2017837 C1, МПК7 C21D8/12, 29.11.1991г. ).

Основным недостатком аналога является отсутствие гарантированного получения высококачественного электроизоляционного покрытия на готовой стали из-за геометрических дефектов холоднокатаного листа.

Техническим результатом изобретения является улучшение однородности электроизоляционного покрытия и магнитных свойств стали с нитридным ингибированием.

Для достижения технического результата в известном способе производства холоднокатаной электротехнической анизотропной листовой стали, включающем выплавку стали, содержащей, мас. %: 0,02-0,060 углерода, 2,8-3,6 кремния, 0,1-0,3 марганца, 0,4-0,6 меди, 0,010-0,020 алюминия, 0,006-0,016 азота, разливку, горячую прокатку, две холодные прокатки с промежуточным обезуглероживающим отжигом, нанесение покрытия, высокотемпературный и выпрямляющий отжиги, после второй холодной прокатки сталь подвергают правке растяжением с максимальной вытяжкой до 0,6 %.

Опыт производства ЭАС по нитридному варианту показал, что добиться идеальной плоскостности при второй холодной прокатке стали с тремя процентами кремния практически невозможно. Особенно сложно решить эту задачу при использовании при холодной деформации "жестких" двадцативалковых станов типа "Сензимир". Некоторое улучшение плоскостности может быть достигнуто за счет улучшения профиля полос при горячей прокатке. Существенное улучшение плоскостности неотожженного холоднокатаного листа электротехнической стали было получено при обработке металла на правильно-растяжной машине. Промышленные эксперименты, проведенные на Челябинском металлургическом комбинате летом 2000 г., впервые в мире показали возможность использования правки растяжением для улучшения плоскостности холоднокатаной высококремнистой стали с пределом текучести 85-90 МПа. Максимальное значение вытяжки стали в толщинах 0.30 и 0.35 мм, при котором не наблюдалось порывов полосы, зафиксированное при этих испытаниях, составило величину 6 мм на 1м (0.6 %). Величина высоты дефекта "волна по кромке" уменьшилась с 6 до 1 мм. Величина дефекта "короб" снизилась с 9 до 1 мм.

Таким образом, использование обработки "правка растяжением" после второй холодной прокатки полос ЭАС нитридного варианта ингибирования с целью устранения дефектов холодной деформации и, соответственно, улучшения качества и однородности электроизоляционного слоя готовой стали является техническим решением, лежащим в основе настоящего изобретения.

Побочным, но значимым результатом настоящего изобретения является некоторое измельчение размеров вторичнорекристаллизованных зерен готовой стали, прошедшей после второй холодной прокатки правку растяжением, и соответственно, снижение среднего уровня удельных магнитных потерь. Данный эффект согласно проведенным исследованиям объясняется воздействием операции правки растяжением на внутреннюю структуру ранее деформированных зерен. Одновременное действие изгибающих и растягивающих напряжений приводит к увеличению во внутренних объемах зерен двойников (полос Неймана) и полос сброса, служащих при первичной рекристаллизации местами зарождения зерен с ребровой ориентировкой. Повышение количества кристаллитов с ориентацией (110) [001] в результате первичной рекристаллизации увеличивает число зародышей аномального роста и, соответственно, уменьшает размер вторичнорекристаллизованных зерен.

Сущность изобретения хорошо демонстрируется на следующем примере.

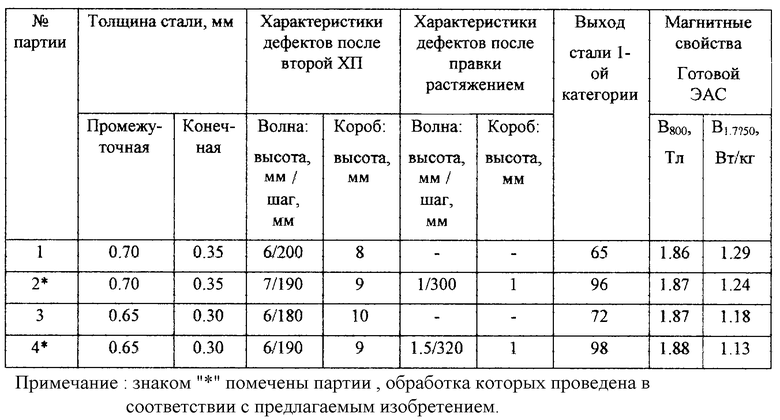

Плавку электротехнической стали (химический состав в мас.%: Si-3.12; Mn-013; С-0.033; Al-0.013; N-0.009; Сu-0.48; остальное железо и неизбежные примеси) для исследований выплавляли на ОАО "ММК" в 350-тонных конверторах, разливали на МНЛЗ в слябы сечением 250х1080 мм, слябы прокатывали на широкополосном стане горячей прокатки. Горячекатаные рулоны обрабатывали по схеме: травление, первая холодная прокатка на толщины 0.65 и 0.70 мм, обезутлероживающий отжиг, вторая холодная прокатка на толщины 0.30 и 0.35 мм (соответственно промежуточным толщинам), нанесение покрытия окиси магния, высокотемпературный и выпрямляющий отжиги. Часть рулонов после второй холодной прокатки на ОАО "ЧМК" подвергали правке растяжением. В таблице для сравнения приведены геометрические характеристики металла после второй холодной и правки растяжением, а также выход металла 1-ой категории (без дефектов электроизоляционного покрытия) и средние магнитные свойства стали по партиям. Первая и третья партии стали, не проходившие правку растяжением, обработанные по обычной нитридной технологии, являются прототипами. Вторая и четвертая партии обработаны в соответствии с настоящим изобретением. Из данных таблицы видна высокая эффективность обработки стали нитридного варианта на правильно-растяжной машине после второй холодной прокатки.

Правка полос растяжением проводилась с вытяжкой до 0.6 %. При большем значение вытяжки возникали порывы полос.

Литература

1. Сера в электротехнических сталях. /Молотилов Б.В., Петров А.К., Боревский В.М. и др. //М.: Металлургия, 1973. 176 с.

2. Физическое металловедение: В 3-х т. (3-е издание), Т. 3 /Под ред. Кана Р.У., Хаазена П.Т.: перевод с английского - М.: Металлургия, 1987, 624 с.

3. Патент Российской Федерации 2017837. Опубликован 15.08.94 (Заявка 5013424/02 от 29.11.91). Заверюха А.А., Шаршаков И.М., Калинин В.П. и др. Способ производства анизотропной электротехнической стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

| АНИЗОТРОПНАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2181786C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348705C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве текстурованных электротехнических сталей. Сущность изобретения состоит в том, что сталь, проходящую обезуглероживающий отжиг между холодными прокатками, после второй холодной деформации подвергают правке растяжением. 1 табл.

Способ производства холоднокатаной электротехнической анизотропной листовой стали, включающий выплавку стали, содержащей, мас. % 0,02-0,060 углерода, 2,8-3,6 кремния, 0,1-0,3 марганца, 0,4-0,6 меди, 0,010-0,020 алюминия, 0,006-0,016 азота, разливку, горячую прокатку, две холодные прокатки листа с обезуглероживающим отжигом между ними, высокотемпературный и выпрямляющий отжиги, отличающийся тем что после второй холодной прокатки лист подвергают правке растяжением с максимальной вытяжкой до 0,6%.

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 1991 |

|

RU2017837C1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1987 |

|

SU1507822A1 |

| RU 2052515 C1, 20.01.1996 | |||

| US 4066479, 03.01.1978 | |||

| КАТАЛИЗАТОР ДЛЯ АРИЛМЕТИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 0 |

|

SU388776A1 |

Авторы

Даты

2002-05-10—Публикация

2001-06-06—Подача