Изобретение относится к черной металлургии и может использоваться при производстве листовой электротехнической анизотропной стали (ЭАС, GO, CGO, RGO, HGO, Hi-B) толщиной 0,18-0,50 мм с текстурой (110) [001] (текстура Госса, ребровая текстура). Холоднокатаная электротехническая анизотропная сталь является основным магнитомягким материалом, использующимся в современном электромашиностроении для изготовления сердечников различного рода преобразующих электроэнергию устройств [1].

Уникальная крупнозернистая ориентированная структура ЭАС формируется в результате сложного технологического цикла, включающего прокатки и отжиги, одной из завершающих стадий которого является высокотемпературный отжиг, в процессе которого в стали реализуется вторичная рекристаллизация (аномальный рост зерен) с формированием текстуры Госса - (110) [001]. Основные условия реализации аномального роста в металле - предотвращение собирательной рекристаллизации за счет наличия дисперсных частиц второй (ингибиторной) фазы.

В настоящее время ЭАС толщиной 0,18-0,50 мм производится по пяти вариантам технологий [2, 3], основанных на патенте Госса [4]. Основное количество ЭАС в России производится по так называемому нитридно-медному (российскому) варианту, содержащему в химическом составе 0,4-0,6 мас. % меди [2, 5-7].

Традиционно ЭАС по величине магнитной индукции В800 разделяют на два класса: сталь обычного качества с B800<1.88 Тл (коммерческого класса, CGO, RGO) и высокопроницаемую сталь с В800≥1.88 Тл (HGO, HI-B) [2, 3].

В настоящее время высокопроницаемая сталь производится по двум технологическим вариантам, разработанным компанией «Nippon Steel». Общим условием этих технологий является однократная холодная прокатка с высокой степенью деформации. Различие между вариантами состоит в методах управления ингибиторной фазой. Первая классическая сульфо-нитридная технология [7-9] предусматривает формирование требуемой ингибиторной фазы  при горячей прокатке, а вторая, внедренная в 90-х годах [10-12], основана на введении основного элемента -азота (для формирования ингибиторной фазы

при горячей прокатке, а вторая, внедренная в 90-х годах [10-12], основана на введении основного элемента -азота (для формирования ингибиторной фазы  ) при химико-термической обработке в конечной толщине (азотировании).

) при химико-термической обработке в конечной толщине (азотировании).

Основным недостатком первого направления является необходимость высокотемпературного нагрева слябов (до 1400°С), который может быть реализован только на специальном дорогостоящем оборудовании (печи с жидким шлакоудалением, индукционные нагреватели слябов), отсутствующем на стандартных станах горячей прокатки.

Второе направление, во-первых, существенно ограничивает производительность печей обезуглероживающего отжига и, во-вторых, предусматривает использование экологически неблагоприятной аммиачной атмосферы.

К недостаткам обеих технологий относятся:

- необходимость введения в технологический цикл операции термообработки горячекатаного подката при высоких (до 1150°С) температурах.

Другим способом производства высокопроницаемой анизотропной электротехнической стали, использующим схему с двукратной холодной прокаткой металла, содержащего 0,4-0,6 мас. % меди (нитридно-медный вариант технологии), и наиболее близким по совокупности существенных признаков к заявляемому объекту (прототипом) является способ производства [13] (Патент РФ 2637848. Способ производства высокопроницаемой анизотропной электротехнической стали / Акулов С.В., Редикульцев А.А., Каренина Л.С., Паршаков Б.В., Михайлов Н.В. Заявитель и патентообладатель Общество с ограниченной ответственностью "ВИ3-Сталь" (RU). Опубл. 07.12.2017, Бюл. №34. Приоритет от 31.01.2017).

Способ предполагает выплавку стали, разливку, горячую прокатку, травление, двукратную холодную прокатку с промежуточным обезуглероживающим отжигом, нанесение на полосу магнезиального покрытия, высокотемпературный и выпрямляющий отжиги. Перед стадией обезуглероживания стали в промежуточной толщине производят нагрев, в котором полоса в безокислительной атмосфере быстро нагревается до температур 700-980°С со скоростью не менее 100°С/сек, а также охлаждение нагретой полосы в безокислительной атмосфере до температур 600-840°С при скорости не менее 60°С/сек сразу после достижения максимальной температуры на этапе нагрева. Далее полоса в промежуточной толщине подвергается обезуглероживающему отжигу и последующим операциям обработки. Способ в особенности применим при производстве электротехнической анизотропной стали, содержащей медь от 0,4 до 0,6 мас. %.

Прототип предполагает скоростной нагрев полосы металла в промежуточной толщине перед обезуглероживающим отжигом до температур 700-980°С. Однако, как показали, проведенные авторами заявки на изобретение исследования свойства металла по данной технологии могут быть улучшены.

Задачей настоящего изобретения является разработка усовершенствованного способа производства листовой ЭАС с высокой проницаемостью и низкими магнитными потерями по нитридно-медному варианту технологии. Отличительная черта изобретения - добавление операции низкотемпературного отжига горячекатаной полосы, в совокупности с последующим быстрым нагревом холоднокатаной полосы со скоростью не менее 100°С/сек в промежуточной толщине перед обезуглероживающим отжигом.

Предлагаемый способ получения ЭАС, содержащей медь, включает:

1. Выплавку металла следующего состава, мас. %: Cu 0,4-0,6, С 0,018-0,045, предпочтительно 0,002-0,03, Mn 0,10-0,40, предпочтительно 0,20-0,35, Si 3,0-3,50, предпочтительно 3,15-3,40, Al 0,010-0,035, предпочтительно 0,010-0,025, N2 0,008-0,015, предпочтительно 0,009-0,013, остальное железо и неизбежные примеси;

2. Непрерывную разливку в слябы, в том числе и тонкие слябы на литейно-прокатных модулях;

3. Горячую прокатку на толщину 1,5-3,5 мм, с завершением деформации при температурах не ниже 900°С и смоткой в рулоны при температуре не выше 580°С;

4. Отжиг горячекатаной полосы при температуре 900-1000°С с выдержкой не более 60 секунд и охлаждением до температуры ниже 500°С со скоростью не менее 28°С/сек;

5. Холодную прокатку на промежуточную толщину 0,50-0,80 мм;

6. Обезуглероживающий отжиг полосы в увлажненной азото-водородной смеси, включающий этап нагрева, в котором полоса в промежуточной толщине быстро нагревается до температур 700-980°С со скоростью нагрева не менее 100°С/сек. При этом быстрый нагрев входят в фазу нагрева обезуглероживающего отжига и выполняются в безокислительной атмосфере [13];

7. Холодную прокатку на толщину 0,15-0,50 мм;

8. Нанесение термостойкого покрытия;

9. Высокотемпературный отжиг с ограничением скорости нагрева рулонов в интервале температур 400-700°С до 20-25°С/час;

10. Выпрямляющий отжиг с нанесением электроизоляционного покрытия.

Горячая прокатка, холодная прокатка и другие способы в изобретении представляют собой традиционные технические способы в этой области техники.

Сущность предлагаемого технического решения состоит в следующем. Ранее считалось, что высокая степень совершенства и однородность текстуры (110) [001] в ЭАС может быть достигнута либо за счет формирования большого количества высокодисперсной ингибиторной фазы в процессе горячей прокатки и термообработки подката, а также мощного силового воздействия на текстуру стали, каковой является однократная холодная прокатка (степень деформации более 80%, оптимальная - 88%). Либо, при использовании двукратной прокатки, за счет использования скоростного нагрева перед обезуглероживающим отжигом в промежуточной толщине [13], или сохранения структуры и текстуры горячекатаного подката, характерных для деформированного состояния [14]. Проведенные авторами заявки на изобретение исследования показали, что высокая проницаемость и особонизкий уровень магнитных потерь в ЭАС может быть получен воздействием на структуру металла, содержащего медь (0,4-0,6%), параметрами нагрева и охлаждения полосы после горячей прокатки в совокупности с параметрами нагрева и охлаждения полосы на стадии обезуглероживающего отжига в промежуточной толщине.

Снижение магнитных потерь и повышение степени совершенства текстуры (110) [001] в готовой ЭАС, содержащей медь 0,40-0,60 мас. %, может быть получено путем добавления в технологию производства, использующую индукционный нагрев полосы [13], операции отжига горячекатаной полосы при температуре 900-1000°С с выдержкой не более 60 секунд и охлаждением до температуры ниже 500°С со скоростью не менее 28°С/сек.

Применение заявленного технического решения позволяет:

1. За счет нагрева и выдержки горячекатаной полосы при температуре 900-1000°С:

1.1 Рекристаллизовать горячекатаную структуру с повышением в подповерхностном слое полосы доли острой ребровой ориентировки (110) [001].

1.2 Повысить содержание и однородность распределения углерода в твердом растворе (за счет повышения растворимости и частичной аустенитизации (формирования γ-железа)).

2. За счет скоростного охлаждения горячекатаной полосы до температуры ниже 500°С со скоростью не менее 28°С/сек (закалки от температуры нагрева) зафиксировать углерод в твердом растворе и избежать выделения крупных карбидов.

3. При первой холодной прокатке, запасенный в твердом растворе феррита углерод, способствует (в условиях нарастания плотности дислокаций и заметного повышения температуры в очаге деформации), за счет выделения атмосфер на дислокациях, затруднению деформации за счет скольжения и интенсификации процесса формирования полос сдвига [15]. Это в свою очередь приводит к усилению октаэдрической компоненты деформации {111}<112> в структуре деформации и повышению запасенной энергии деформации в областях с ребровой ориентировкой (110) [001].

4. За счет скоростного нагрева полосы в промежуточной толщине до температур 700-980°С повысить температуру начала первичной рекристаллизации, что приводит к увеличению при дальнейшем отжиге количества зародышей первичной рекристаллизации с острой ребровой ориентировкой (110) [001], усиленной за счет влияния запасенного углерода (повышению остроты текстуры (110) [001] по сравнению с применением только индукционного нагрева). Полученные текстурные отличия приводят к усилению остроты ребровой компоненты (110) [001] в подповерхностном слое полосы металла на финальных стадиях отжига перед вторичной рекристаллизацией в конечной толщине, приводя к формированию уникального уровня магнитных свойств (высокой проницаемости и особонизким магнитным потерям).

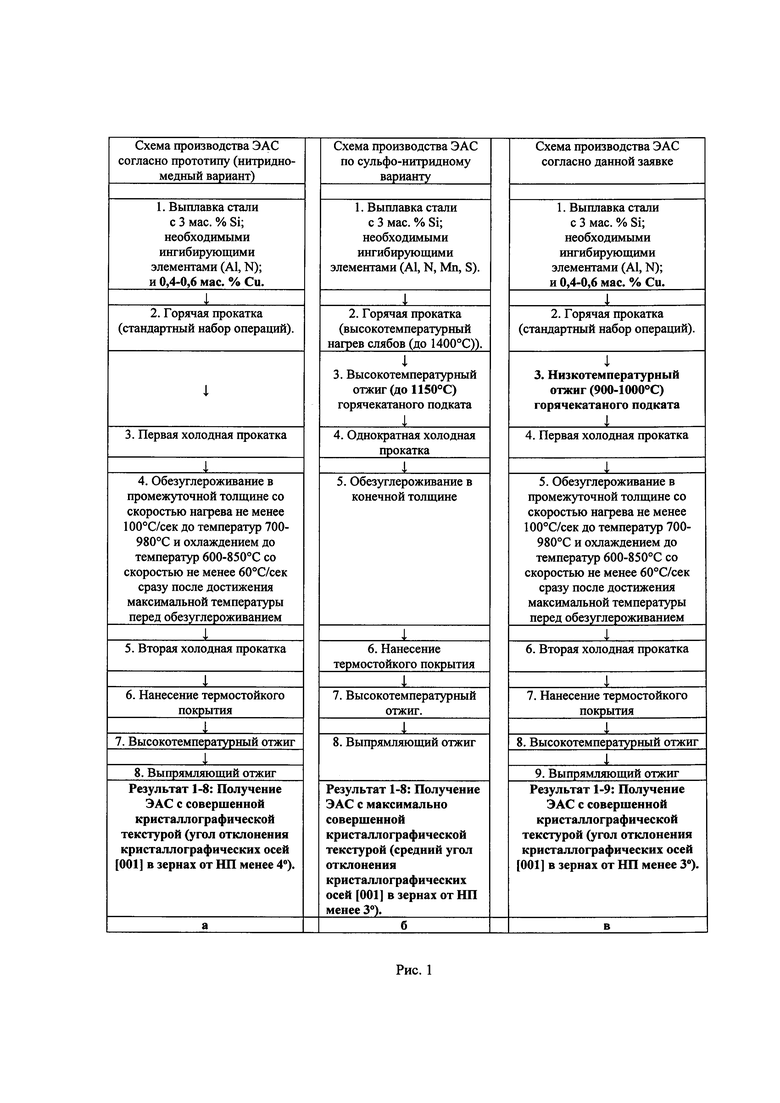

На рис. 1 приведены схемы производства ЭАС в соответствии с прототипом (а), производства высокопроницаемой ЭАС по классической сульфо-нитридной технологии (б) и производства ЭАС, содержащей медь, в соответствии с заявляемым техническим решением (в). Жирным шрифтом выделены ключевые особенности каждой из схем производства.

Способ может быть осуществлен следующим образом.

После проведения горячей прокатки на толщину 1,5-3,5 мм, полоса подвергается отжигу в проходном промышленном агрегате отжига (например, стандартный агрегат нормализации). Отжиг включает, нагрев до температур 900-1000°С с произвольной скоростью, выдержкой при данной температуре не более 60 секунд, охлаждением до температуры ниже 500°С со скоростью не менее 28°С/сек и дальнейшим охлаждением до температуры окружающей среды с произвольной скоростью. Далее полоса подвергается последующим операциям обработки.

Таким образом, техническим результатом заявляемого изобретения является возможность производства ЭАС, содержащей 0,4-0,6 мас. % Cu, с высокой проницаемостью и особонизким уровнем магнитных потерь.

Ниже приведено описание экспериментов, проведенных авторами настоящего изобретения. Условия проведения экспериментов и их результаты представляют собой примеры, используемые для подтверждения осуществимости результатов настоящего изобретения, при этом настоящее изобретение не ограничивается приведенными примерами.

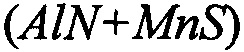

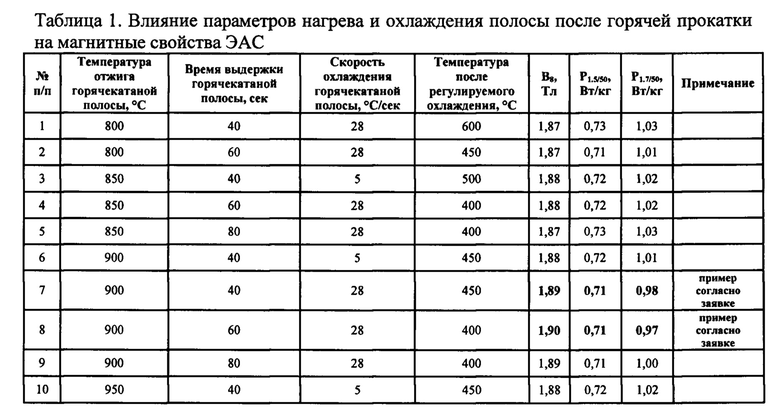

Пример 1. Выплавляли сталь с химическим составом, мас. %: С 0,018-0,035, Mn 0,1-0,4, Si 3,00-3,50, Al 0.01-0,035, N2 0,08-0,015, Cu 0,4-0,6, остальное железо и неизбежные примеси. Полученные слябы нагревали с последующей горячей прокаткой до получения горячекатаной полосы в толщине 2.5 мм.

После горячей прокатки полосы подвергали отжигу. Параметры отжига варьировались, чтобы обеспечить разную температуру выдержки и скорость охлаждения. Полосы прошли травление и затем на стане холодной прокатки прокатывались на толщину 0.70 мм. После прокатки полосы подверглись нагреву в индукционной печи перед обезуглероживанием со скоростью 100°С/сек. Затем каждая полоса прошла обезуглероживающий отжиг во влажной азото-водородной атмосфере при постоянной температуре 840°С.

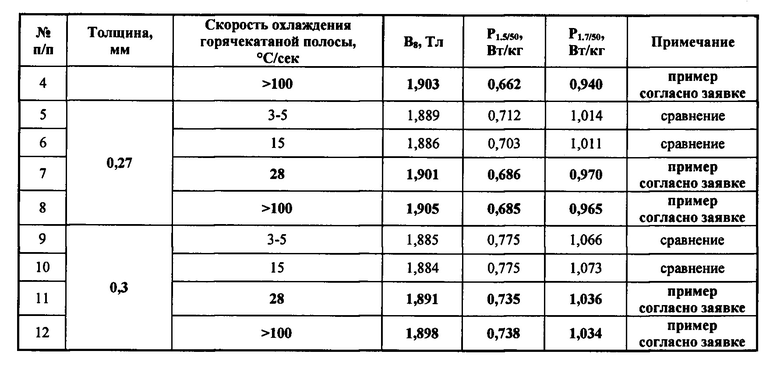

Дальнейший передел включал вторую холодную прокатку на толщину 0,27 мм, нанесение магнезиального покрытия, высокотемпературный отжиг при температуре 1150°С с ограничением скорости нагрева рулонов в интервале температур 400-700°С до 20-25°С/час. Затем с полос смыли остатки окиси магния и нанесли электроизоляционное покрытие на ранее сформированный форстеритный слой. Соответствующие режимы обработки и результаты приведены в таблице 1.

Из данных таблицы 1 следует, что применение заявленного технического решения позволяет достичь уровня магнитных свойств, характерных для высокопроницаемой стали, что объясняется процессами текстурообразования, связанными с перераспределением углерода и наличием меди.

Лучшие магнитные свойства получены при нагреве горячекатаной полосы до температур 900-1000°С, выдержке не более 60 сек и охлаждении до температур ниже 500°С со скоростью не менее 28°С/сек, и дальнейшим охлаждением до температуры окружающей среды с произвольной скоростью.

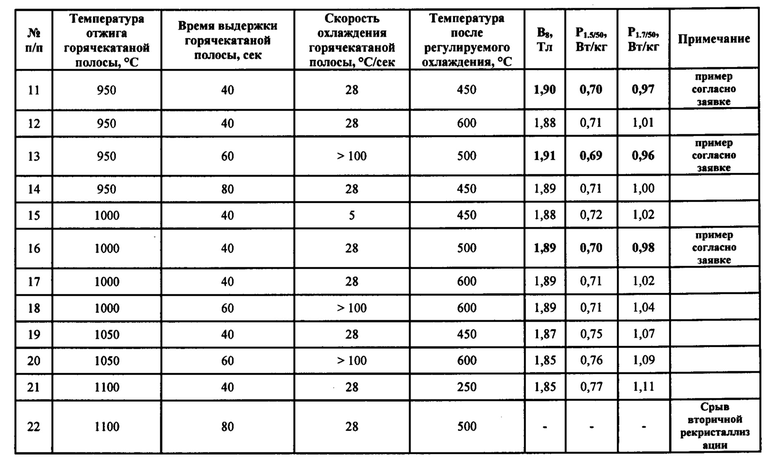

Пример 2. Горячекатаные полосы толщиной 2.5 мм, изготовленные по нитридно-медной технологии, подвергали отжигу при 900-1000°С, выдержке 60 сек и охлаждали до 450°С с различной скоростью. Затем полосы прошли травление и на стане холодной прокатки были прокатаны на толщину 0.65 мм. После прокатки полосы подверглись нагреву в индукционной печи перед обезуглероживанием со скоростью 100°С/сек. Затем каждая полоса прошла обезуглероживающий отжиг во влажной азото-водородной атмосфере при постоянной температуре 840°С. Дальнейший передел включал вторую холодную прокатку на толщины 0,23, 0,27 и 0,30 мм, нанесение магнезиального покрытия, высокотемпературный отжиг при температуре 1150°С с ограничением скорости нагрева рулонов в интервале температур 400-700°С до 20-25°С/час. Затем с полос смыли остатки окиси магния и нанесли электроизоляционное покрытие на ранее сформированный форстеритный слой. Соответствующие режимы обработки и результаты приведены в таблице 2.

Из данных таблицы 2 следует, что применение заявленного технического решения позволяет получать однозначное стабильное улучшение электромагнитной индукции B8 и удельных потерь Р1.7/50 в ЭАС, содержащей 0,4-0,6 мас. % меди, для толщин 0,23-0,30 мм.

ЛИТЕРАТУРА

1. Казаджан Л.Б. Магнитные свойства электротехнических сталей и сплавов / Л.Б. Казаджан. Под ред. В.Д. Дурнева. М.: ООО «Наука и технологии. 2000. 224 с.

2. Лобанов М.Л., Русаков Г.М., Редикулъцев А.А. Электротехническая анизотропная сталь. Часть I. История развития // МиТОМ. 2011. №7. С. 18-25.

3. Лобанов М.Л., Русаков Г.М., Редикулъцев А.А. Электротехническая анизотропная сталь. Часть II. Современное состояние // МиТОМ. 2011. №8. С. 3-7.

4. N.P. Goss, US Patent №1965559. 03.07.1934.

5. Барятинский В.П., Беляева Г.Д., Удовиченко Н.В. и др. Исследование структурных особенностей сплава Fe-3%Si, легированного медью // В сб. Прецизионные сплавы в электротехнике и приборостроении. М.: Металлургия. 1984. С. 33-37.

6. Франценюк И.В., Казаджан В.Б., Барятинский В.П. Достижения в улучшении качества электротехнических сталей на НЛМК // Сталь. 1994. №10. С. 35-38.

7. Xia Z., Kang Y, Wang Q. Developments in the production of grain-oriented electrical steel // Journal of Magnetism and Magnetic Materials. 2008. 254-255. P. 307-314.

8. Taguchi S., Sakakura A. US Patent №3159511. Process of producing single-oriented silicon steel. 01.12.1964.

9. Taguchi S., Sakakura A., Takashima H. US Patent №3287183. Process of producing single-oriented silicon steel sheets having a high magnetic induction. 22.10.1966.

10. Kobayashi H., Kuroki K, Minakuchi M., Yakashiro K. US Patent №4979996. Process for Preparation of Grain-Oriented electrical steel sheet comprising a nitriding treatment. 25.12.1990.

11. Takahashi N., Suga Y., Kuroki K., Ueno K. US Patent №5049205. Process for preparing unidirectional silicon steel sheet having high magnetic flux density. 17.09.1991.

12. Kobayashi H., Tanaka O., Fujii H. US Patent №5190597. Process for producing grain-oriented electrical steel sheet having improved magnetic and surface film properties. 02.03.1993.

13. Акулов С.В. и др. Способ производства высокопроницаемой анизотропной электротехнической стали. Патент РФ 2637848, МПК51 C21D 8/12, H01F 1/16. / Акулов С.В., Редикулъцев А.А., Каренина Л.С, Паршаков Б.В., Михайлов Н.В.; заявитель и патентообладатель Общество с ограниченной ответственностью "ВИ3-Сталь" (RU); опубл. 07.12.2017, Бюл. №34 (Заявка 2017103282, приоритет 31.01.2017).

14. Цырлин М.Б. Способ производства высокопроницаемой анизотропной электротехнической стали / Патент РФ 2516323 С1. / Цырлин М.Б. Заявитель и патентообладатель Цырлин М.Б. (RU); опубл. 20.05.2014. Приоритет от 14.11.2012.

15. Лобанов М.Л., Редикулъцев А.А., Русаков Г.М., Беляевских А.С. Влияние деформационного старения при холодной прокатке на формирование структуры и свойств технического сплава Fe-3%Si // Известия ВУЗов. Черная металлургия. 2015. Т. 58. №7. С. 520-525.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348705C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

Изобретение относится к области черной металлургии, в частности к производству электротехнической анизотропной стали, применяемой при изготовлении магнитопроводов силовых и распределительных трансформаторов. Для получения высокой проницаемости и равномерности магнитных свойств осуществляют выплавку стали, разливку, горячую прокатку, травление, двукратную холодную прокатку с промежуточным обезуглероживающим отжигом, в котором полоса в безокислительной атмосфере быстро нагревается до температур 700-980°С со скоростью не менее 100°С/с и далее обезуглероживается, нанесение на полосу магнезиального покрытия, высокотемпературный и выпрямляющий отжиги. После горячей прокатки добавляют операцию отжига горячекатаной полосы с нагревом до температур 900-1000°С с произвольной скоростью, выдержкой при данной температуре не более 60 секунд, охлаждением до температуры ниже 500°С со скоростью не менее 28°С/с и дальнейшим охлаждением до температуры окружающей среды с произвольной скоростью. Далее полоса подвергается последующим операциям обработки. Способ в особенности применим при производстве электротехнической анизотропной стали, содержащей медь от 0,4 до 0,6 мас. %. 1 ил., 2 табл., 2 пр.

Способ производства высокопроницаемой электротехнической анизотропной стали, содержащей медь 0,4-0,6 мас. %, включающий выплавку стали, разливку, горячую прокатку, травление, двукратную холодную прокатку с промежуточными нагревом в безокислительной атмосфере до температур 700-980°С со скоростью не менее 100°С/с и последующим обезуглероживающим отжигом, нанесение на полосу магнезиального покрытия, высокотемпературный и выпрямляющий отжиги, отличающийся тем, что после горячей прокатки проводят отжиг горячекатаной полосы путем нагрева полосы до температур 900-1000°С с произвольной скоростью, выдержки при температуре нагрева не более 60 секунд, охлаждения до температуры ниже 500°С со скоростью не менее 28°С/с и дальнейшего охлаждения до температуры окружающей среды с произвольной скоростью.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| ТЕКСТУРИРОВАННАЯ КРЕМНИСТАЯ СТАЛЬ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2594543C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОЙ МАГНИТНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2508411C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2137849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ, НАЧИНАЯ С ТОНКИХ СЛЯБОВ | 1997 |

|

RU2194775C2 |

| JP 2000256810 A, 19.09.2000. | |||

Авторы

Даты

2019-09-30—Публикация

2019-04-29—Подача