Изобретение относится к нефтяной промышленности и может найти применение при производстве водонабухающих пакеров.

Углеводороды (такие как нефть и газ) обычно извлекают из углеводородсодержащих участков подземного пласта через ствол скважины, проходящий через пласт. Долгосрочная целостность скважины напрямую зависит от цементного покрытия обсадной колонны. Разрушение цементного покрытия может привести к потере производительности, снижению давления в скважине и раннему получению воды. Даже качественное цементное покрытие может быть повреждено при бурении и/или колебании давления и температуры в процессе эксплуатации скважины. Для его восстановления необходим дорогостоящий капитальный ремонт скважины. Набухающие пакеры используются для уменьшения нагрузок в зоне контакта эластомер/цемент, предотвращая таким образом разрушение цементного слоя. При образовании трещин в цементном слое затрубного пространства, эластомер набухающего пакера вступает во взаимодействие с флюидами, от чего набухает и закупоривает их путь движения. Устанавливая набухающие пакеры на опасных участках, можно достичь долгосрочной кольцевой изоляции обсадной колонны. Эластомеры, из которых изготавливают набухающие пакеры, реагируют на скважинные флюиды, буровой раствор, жидкости для закачивания скважин, перепады давления в скважине, зависящие от температуры флюида. Это обуславливает необходимость расширения арсенала технических средств.

Известен водонабухающий пакер (Патент РФ на изобретение №2580564, кл. Е21В 33/12, F16J 15/02, опубл. 10.04.2016), включающий корпус и набухающий материал, набухающий материал выполнен трехслойным, в качестве первого слоя набухающего материала использованы от 2 до 5 прослоев материала, имеющего прочность при растяжении порядка 15-25 кг/см2, удлинение при разрыве порядка 65-75% и увеличение объема при набухании в воде порядка 150-200%, в качестве второго слоя набухающего материала использованы от 2 до 6 прослоев материала, имеющего прочность при растяжении порядка 20-30 кг/см2, удлинение при разрыве порядка 45-55% и увеличение объема при набухании в воде порядка 200-250%, в качестве третьего слоя набухающего материала использованы от 2 до 8 прослоев материала, имеющего прочность при растяжении порядка 25-35 кг/см2, удлинение при разрыве порядка 30-40% и увеличение объема при набухании в воде порядка 250-300%, при этом исходный материал первого прослоя первого слоя приклеен к корпусу, а все исходные материалы всех слоев подвергнуты совместной и одновременной вулканизации, толщина каждого исходного материала каждого прослоя составляет 1,5-2,0 мм. В качестве исходного материала первого слоя используют смесь, включающая, мас.ч.:

В качестве исходного материала второго слоя использована смесь, включающая, мас.ч.:

В качестве исходного материала третьего слоя использована смесь, включающая, мас.ч.:

Недостатком известного пакера является сложность его изготовления и недостаточная изолирующая способность пакера.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления водонабухающего пакера, содержащий сердечник, уплотнительный элемент, расположенный вокруг, по меньшей мере, части сердечника и содержащий материал, поддающийся набуханию при контакте с агентом набухания (Патент РФ на изобретение №2623411, кл. Е21В 33/12, опубл. 26.06.2017). Данный способ можно взять в качестве прототипа. На наружную поверхность уплотнительного элемента наложена рубашка с обеспечением участков наружной поверхности уплотнительного элемента, покрытых рубашкой, и участков наружной поверхности уплотнительного элемента, не покрытых рубашкой. Рубашка выполнена по существу непроницаемой для агента набухания. Удерживающий покрывающий слой нанесен на рубашку. Этот удерживающий покрывающий слой позволяет агенту набухания притекать через непокрытые участки наружной поверхности уплотнительного элемента и вступать в контакт с указанным поддающимся набуханию материалом. Пакер может содержать один или более концевых упоров, расположенных вокруг сердечника смежно с уплотнительным элементом, причем один или более концевых упоров могут быть выполнены с возможностью удержания уплотнительного элемента вокруг этой части сердечника. Водонабухающий материал может быть выполнен на основе сополимера тетрафторэтилена и пропилена (TFE/P), привитого сополимера крахмала и полиакрилатной кислоты, привитого сополимера поливинилового спирта и циклического кислотного ангидрида, сополимера изобутилена и малеинового ангидрида, сополимера винилацетата и акрилата, полимера оксида полиэтилена, привитого поли(этиленоксида) полиакриловой кислоты), полимера типа карбоксиметилцеллюлозы, привитого сополимера крахмала и полиакрилонитрила, полиметакрилата, полиакриламида, сополимера акриламида и акриловой кислоты, поли(2-гидроксиэтил метакрилата), поли(2-гидроксипропилметакрилата), нерастворимого акрилового полимера, глинистого минерала с высокой способностью к набуханию, бентонита натрия, бентонита натрия с монтмориллонитом в качестве основного компонента, бентонита кальция, их производных, или их комбинаций,

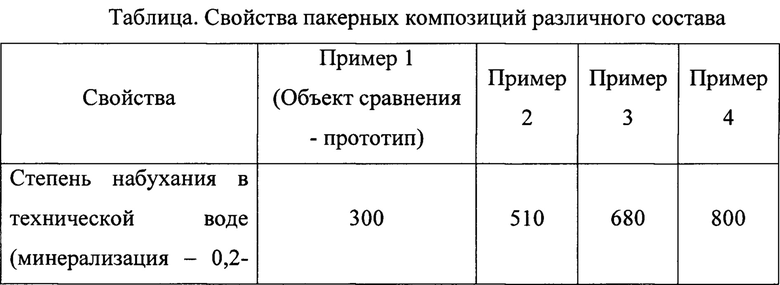

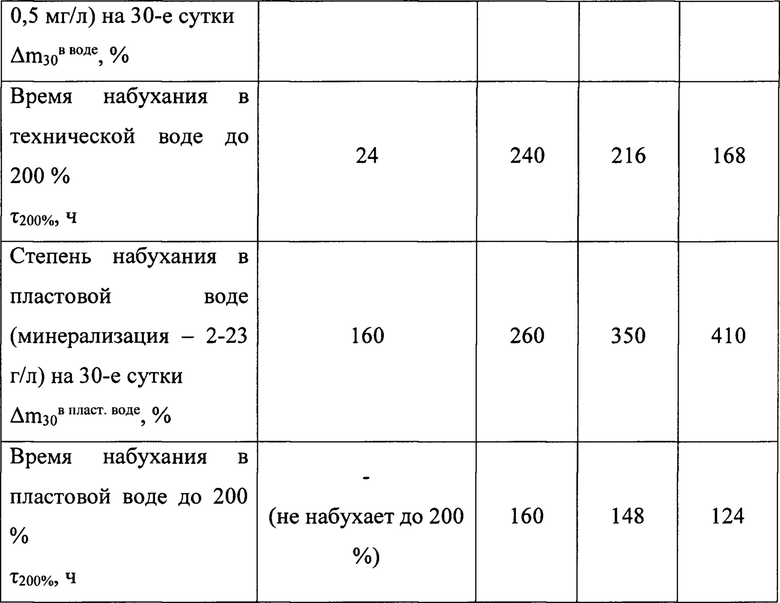

В указанном патенте имеется информация об изготовлении на основе силиконового каучука марки VMQ нефтенабухающего пакера. Использование указанного силиконового каучука для изготовления водонабухающего пакера не приводит к высоким результатам - композиция обладает слишком высокой скоростью набухания и недостаточно высокой степенью набухания (см. табл.). Это препятствует использованию пакера, например, в горизонтальных скважинах добычи нефти.

Техническим результатом заявляемого изобретения является создание водонабухающего пакера, способного к увеличенному объему набухания и таким образом расширить арсенал технических средств, в данном случае расширить арсенал водонабухающих пакеров на основе силоксанового каучука марки СКТН-Г.

Поставленный технический результат решается описываемым способом изготовления водонабухающего пакера, включающего сердечник и набухающий материал, набухающий материал которого выполнен на основе состава: силоксанового каучука и натрийкарбоксиметилцеллюлозы.

Новым является то, что в качестве силоксанового каучука используют диметилсилоксановый каучук марки СКТН-Г, в состав дополнительно вводят парафин С10-С13 и добавку Сикрон SF-4000.

Соотношение компонентов, мас.ч.:

после смешения компонентов состава ведут его отверждение метилтриацетоксисиланом в расчете 2,0-4,0 мас.ч. на 100 мас.ч. компонентов с последующим холодным прессованием набухающего материала в пресс-форме.

Решение технической задачи позволяет увеличить величину набухания и замедлить время набухания водонабухающего пакера (см. табл.).

Парафин нефтяной жидкий, фракция С10-С13 - это прозрачная жидкость, не содержащая взвешенных и осевших посторонних примесей, в том числе и воды. В данной рецептуре используется в качестве растворителя. Кремнеземный наполнитель марки Сикрон SF-4000 является наиболее эффективным, как наполнитель, влияющий на стойкость вулканизатов силоксановых резиновых смесей к воздействию агрессивных сред: топлив, масел, органических растворителей. Усиливающий эффект при использовании Сикрон SF-4000 объясняется наличием функциональных ОН-групп, способных участвовать в образовании химических связей между каучуком и наполнителем (Михайлова Г.А. Разработка силоксановых резин с повышенной маслобензо-, огнестойкостью и трекингоэрозионной устойчивостью: Автореферат дисс. канд. техн. наук. - Казань, 2008. - 19 с.

Для лучшего понимания изобретения приводим примеры конкретного выполнения.

Пример 1. Набухающий материал изготовлен по прототипу.

Пример 2. Набухающий материал выполнен на основе состава, мас.ч.:

Указанные компоненты состава смешивали и после смешения отверждали метилтриацетоксисиланом в расчете 2,0 мас.ч. на 100 мас.ч. композиции с последующим холодным прессованием набухающего материала в пресс-форме в виде кольца и надевали на сердечник. При прессовании набухающего материала в виде пластины ее сворачивали вокруг сердечника и закрепляли на нем.

Пример 3. Набухающий материал выполнен на основе состава, мас.ч.:

Указанные компоненты состава смешивали и после смешения отверждали метилтриацетоксисиланом в расчете 2,0 мас.ч. на 100 мас.ч. композиции с последующим холодным прессованием набухающего материала в пресс-форме в виде кольца и надевают на сердечник. При прессовании набухающего материала в виде пластины ее сворачивали вокруг сердечника и закрепляли на нем.

Пример 4. Набухающий материал выполнен на основе состава, мас.ч.:

Указанные компоненты состава смешивали и после смешения отверждали метилтриацетоксисиланом в расчете 2,0 мас.ч. на 100 мас.ч. композиции с последующим холодным прессованием набухающего материала в пресс-форме в виде кольца и надевали на сердечник. При прессовании набухающего материала в виде пластины ее сворачивали вокруг сердечника и закрепляли на нем.

На основании данных по прототипу (пример 1) и заявляемому объекту (примеры 2-4) видно, что применение композиции заявляемого состава позволяет получить пакер со степенью набухания в 1,7-2,7 раза больше, по сравнению с прототипом, с регулируемым временем набухания (в 7-10 раз медленнее, чем по прототипу). Это позволяет проводить монтажные работы по установке пакера (в том числе - в горизонтальные скважины) не допуская его сильного набухания. В этом случае, цементирование скважины происходит на ненабухшей композиции, и работоспособность пакера при возникновении протечек воды остается высокой.

Общее количество внедренных на скважинах добывающих компаний АО "Шешмаойл", АО "Иделойл", АО Теотех", АО Теология", ЗАО "Охтин-ойл", АО "Елабуганефть", АО "Кондурчанефть" и ООО "НК-Геология" (Республика Татарстан) с 2014 года набухающих пакеров, описанных в настоящем изобретении, составило 164 шт. Внедрение пакеров набухаюших позволило не проводить водоизоляционные работы на стадии освоения после перфорации эксплуатационной колонны. Обводненность скважин с пакерами набухающими ниже (в среднем 6%), по сравнению с базовыми скважинами (30%).

Таким образом, набухающий пакер с описанным в данном изобретении способом изготовления набухающего материала надежно герметизирует заколонное пространство скважины и служит для разобщения затрубного пространства в процессе всего периода освоения и эксплуатации скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОНАБУХАЮЩИЙ ПАКЕР | 2015 |

|

RU2580564C1 |

| ТЕРМОСТОЙКИЙ ВОДОНАБУХАЮЩИЙ ПАКЕР | 2022 |

|

RU2782913C1 |

| ВОДОНЕФТЕНАБУХАЮЩАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2685350C1 |

| Водонефтенабухающая эластомерная композиция | 2020 |

|

RU2744341C1 |

| ВОДОНАБУХАЮЩИЙ ПАКЕР | 2023 |

|

RU2819686C1 |

| Водонабухающая эластомерная композиция | 2020 |

|

RU2744283C1 |

| Резиновая смесь для изготовления водонабухающих изделий | 2021 |

|

RU2767071C1 |

| Водонабухающая эластомерная композиция | 2020 |

|

RU2744282C1 |

| Кислотоактивируемая резиновая смесь для изготовления водонабухающих резиновых изделий | 2023 |

|

RU2813984C1 |

| Способ снижения обводненности скважин и ликвидации внутрипластовых и межпластовых перетоков воды | 2021 |

|

RU2759301C1 |

Изобретение относится к нефтяной промышленности и может найти применение при производстве водонабухающих пакеров. Технический результат заключается в увеличении объема набухания и замедлении времени набухания водонабухающего пакера. Способ изготовления водонабухающего пакера включает выполнение водонабухающего материала пакера на основе силоксанового каучука и натрийкарбоксиметилцеллюлозы. В качестве силоксанового каучука используют диметилсилоксановый каучук марки СКТН-Г, в состав дополнительно вводят парафин С10-С13 и добавку Сикрон SF-4000, при определенном соотношении компонентов. После смешения компонентов состава ведут его отверждение метилтриацетоксисиланом в расчете 2,0-4,0 мас.ч. на 100 мас.ч. компонентов с последующим холодным прессованием набухающего материала в пресс-форме. 1 табл.

Способ изготовления водонабухающего пакера, включающего сердечник и набухающий материал, набухающий материал которого выполняют на основе состава: силоксанового каучука и натрийкарбоксиметилцеллюлозы, отличающийся тем, что в качестве силоксанового каучука используют диметилсилоксановый каучук марки СКТН-Г, в состав дополнительно вводят парафин С10-С13 и добавку Сикрон SF-4000, при соотношении компонентов, мас.ч.:

после смешения компонентов состава ведут его отверждение метилтриацетоксисиланом в расчете 2,0-4,0 мас.ч. на 100 мас.ч. компонентов с последующим холодным прессованием набухающего материала в пресс-форме.

| НАБУХАЮЩИЙ ПАКЕР С КОНТРОЛИРУЕМОЙ СКОРОСТЬЮ НАБУХАНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ТАКОГО ПАКЕРА | 2013 |

|

RU2623411C2 |

| ВОДОНЕФТЕНАБУХАЮЩАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2685350C1 |

| СИЛОКСАНОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2503695C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2020 |

|

RU2751316C1 |

| ВОДОНАБУХАЮЩИЙ ПАКЕР | 2015 |

|

RU2580564C1 |

| МИХАЙЛОВА Г.А | |||

| Разработка силоксановых резин с повышенной маслобензо-, огнестойкостью и трекингоэрозионной устойчивостью, автореферат диссертации, 2008 | |||

| ГАДЕЛЬШИН Р.Н | |||

| и др | |||

| Влияние вида и содержания наполнителей | |||

Авторы

Даты

2022-09-06—Публикация

2022-01-31—Подача