Область изобретения

Данное изобретение относится к области биокерамики, в частности к получению микродисперсных, микронного размера гидроксиапатитовых материалов в виде суспензий в различных диспергирующих средах: вода, этиловый спирт, диметилсульфоксид, глицерин.

Уровень техники

Известен способ [1. WO 2007/141324 A1 13.12.2007] получения суспензий наноразмерного гидроксиапатита (далее ГАП) в водно-гликолевых смесях. ГАП синтезировали путем взаимодействия разбавленных водных растворов ацетата кальция и ортофосфорной кислоты в присутствии диэтиленгликоля. Контроль рН среды осуществлялся с помощью добавления водного раствора аммиака. После завершения реакции и выдерживания при 80°С в течение 16 часов образовалась суспензия ГАП с размером частиц 50-100 нм в водно-гликолевой среде. Взвесь устойчива при массовой доле ГАП 2,2-8%. Недостатками способа является относительно низкое содержание ГАП в суспензии, присутствие помимо ГАП других продуктов реакции и воды, длительность процедур, а также ограниченность в выборе дисперсионной среды гликолями. Кроме того, во избежание образования фаз трикальцийфосфата и дикальцийфосфата необходимо проводить реакцию осаждения в узком диапазоне значений рН.

В [2. US 8287914 B2] описан способ получения коллоидной суспензии нанокристаллического ГАП непосредственно в маточном растворе. Синтез ГАП осуществляли путем смешивания растворов ацетата кальция и ортофосфатов натрия и калия. Образующийся после проведения взаимодействия маточный раствор содержал ацетат-ионы, фосфат-ионы и ионы калия и натрия в концентрациях, близких к их концентрациям в физиологических жидкостях. К недостаткам этого метода можно отнести ограничение дисперсионной среды суспензии, контроль рН среды для получения монофазного ГАП. Массовое содержание ГАП в результирующей суспензии определяется концентрациями растворов исходных реагентов, т.е. является относительно низким.

Известен способ [3. CN 101185771 A] стабилизации нанокристаллов ГАП в водной среде при помощи цитрата натрия и гексаметафосфата натрия. На первом этапе осуществляли синтез нанокристаллического ГАП из растворов солей кальция и фосфорной кислоты в присутствии цитрата натрия. Затем добавлялся раствор гексаметафосфата натрия. На каждом этапе проводилась обработка обезвоженным спиртом и отделение осадков с помощью центрифугирования. Недостатками данного способа являются многостадийность, необходимость контроля рН во время синтеза, использование значительных объемов абсолютного этилового спирта, присутствие посторонних стабилизирующих агентов в суспензии, а также использование только водной основы для получения суспензии.

Известен способ [4. US 10914712], в котором используется механическая обработка суспензии ГАП в водной среде как промежуточный этап получения пористых механически прочных гранул ГАП для хроматографических колонок. Исходную суспензию ГАП в воде получали в результате взаимодействия в течение 16 часов взвеси гидроксида кальция с раствором ортофосфорной кислоты и гидрофосфата аммония. Полученную суспензию многократно обрабатывали механически с помощью шаров из циркониевой керамики диаметром 0,8 мм под высоким давлением. Процедура позволяет получать суспензию ГАП с размером частиц 1-5 мкм. Недостатком является использование в качестве диспергирующей среды маточного раствора, содержащего другие продукты реакции осаждения, и длительность процедур.

Известен способ [5. Jpn. Appl. No. 750846 (1990)] получения суспензии ГАП в маточном растворе. Растворы гидроксида кальция и фосфорной кислоты смешиваются и образующийся осадок ГАП выдерживается в маточном растворе при повышенных температурах в течение нескольких часов. Основным недостатком способа является то, что содержание ГАП в суспензии определяется достаточно низкой растворимостью в воде исходного гидроксида кальция.

В патенте [6. RU 2149827 C1] описан способ получения водной суспензии микродисперсного ГАП (1-5 мкм) с высоким содержанием 320-350 г/л. Синтез ГАП проводили путем добавления раствора ортофосфорной кислоты к суспензии тонкоизмельченного гидроксида кальция в воде. Суспензию гидроксида кальция предварительно диспергировали с помощью ультразвуковой обработки в течение 2 часов. Образующийся осадок ГАП оставляли вызревать в маточном растворе в течение 24 часов. Недостатком способа является ограниченность выбора жидкой составляющей суспензии водой.

Известен способ [7. RU 2122520 С1] получения водных суспензий нанокристаллического ГАП, включающий взаимодействие суспензии гидроксида кальция с раствором ортофосфорной кислоты в замкнутом циркуляционном контуре, где благодаря поэтапной переработке с чередующимися процедурами перемешивания и фильтрации есть возможность регулировать концентрацию ГАП в водной суспензии вплоть до 75%. Недостатком способа является получение суспензий ГАП только на водной основе.

Наиболее близким к предлагаемому изобретению является способ получения мелкодисперсного композита ГАП и оксида титана (10 масс.%) [8. US 7303823 B2]. Способ включает в себя поэтапное механическое измельчение суспензии указанного композита в изопропиловом спирте. В ходе процедуры диаметр измельчающих шаров из циркониевой керамики менялся 5 раз: 10 мм, 5 мм, 3 мм, 1,75 мм и 1 мм. Каждый цикл проводился в течение 1 часа. Недостатком является трудоемкая многоэтапность и невысокое массовое содержание твердой фазы в суспензии (1-15%).

Известен механохимический метод синтеза ГАП, который заключается в обработке смеси исходных реагентов в планетарной шаровой мельнице, где твердофазная химическая реакция между исходными компонентами происходит непосредственно в мельнице, за счет энергии, выделяющейся при столкновении и трении мелющих шаров [M.V. Chaikina, N.V. Bulina, O.B. Vinokurova, I.Yu. Prosanov, D.V. Dudina. Interaction of calcium phosphates with calcium oxide or calcium hydroxide during the “soft” mechanochemical synthesis of hydroxyapatite, Ceram. Int., 2019. V.45. Iss.14. P.16927-16933]. В данной работе показано, что синтез в планетарной шаровой мельнице является быстрым, простым и эффективным способом получения ГАП. В отличие от методов, в которых формирование ГАП происходит в жидкой фазе [9. M. Sadat-Shojai, M.T. Khorasani, E. Dinpanah-Khoshdargi, A. Jamshidi. Synthesis methods for nanosized hydroxyapatite with diverse structures //Acta Biomaterialia, 2013. 9. P.7591-7621], в механохимическом методе синтез ведется без участия жидкостей, поэтому нет необходимости поддерживать определенную кислотность среды, фильтровать и отжигать полученный продукт, производить регенерацию растворителей. Особенностью данного метода является то, что соотношение ионов Са/Р в реакционной смеси не меняется в процессе синтеза и зависит только от соотношения исходных реагентов, поэтому при правильном подборе исходных компонентов полученный продукт всегда будет однофазным и стехиометрическим, что придает ГАП высокую термическую стабильность [ Gross K. A.,

Gross K. A.,  Veiderma M. A review on the thermal stability of calcium apatites // J. Therm. Anal. Calorim. 2012. Vol. 110. P. 647-659]. Исходя из вышесказанного для приготовления микродисперсных суспензий ГАП в различных жидких диспергирующих средах (вода, этиловый спирт, диметилсульфоксид, глицерин) использовался ГАП, синтезированный механохимическим путем. Получаемый таким образом продукт морфологически представляет собой плотные агрегаты с широким распределением по размерам от 1 до 300 мкм. В свою очередь агрегаты построены из кристаллитов со средним размером 25 нм [M.V. Chaikina, N.V. Bulina, O.B. Vinokurova, I.Yu. Prosanov, D.V. Dudina. Interaction of calcium phosphates with calcium oxide or calcium hydroxide during the “soft” mechanochemical synthesis of hydroxyapatite, Ceram. Int., 2019. V.45. Iss.14. P.16927-16933].

Veiderma M. A review on the thermal stability of calcium apatites // J. Therm. Anal. Calorim. 2012. Vol. 110. P. 647-659]. Исходя из вышесказанного для приготовления микродисперсных суспензий ГАП в различных жидких диспергирующих средах (вода, этиловый спирт, диметилсульфоксид, глицерин) использовался ГАП, синтезированный механохимическим путем. Получаемый таким образом продукт морфологически представляет собой плотные агрегаты с широким распределением по размерам от 1 до 300 мкм. В свою очередь агрегаты построены из кристаллитов со средним размером 25 нм [M.V. Chaikina, N.V. Bulina, O.B. Vinokurova, I.Yu. Prosanov, D.V. Dudina. Interaction of calcium phosphates with calcium oxide or calcium hydroxide during the “soft” mechanochemical synthesis of hydroxyapatite, Ceram. Int., 2019. V.45. Iss.14. P.16927-16933].

Задачей данного изобретения является получение устойчивых суспензий ГАП, синтезированного механохимическим путем, в различных жидких диспергирующих средах (вода, этиловый спирт, диметилсульфоксид, глицерин). Суспензии должны содержать от 30 до 50 % мас. хорошо диспергированного ГАП с размером частиц менее 5 мкм.

Поставленная задача решается благодаря тому, что в заявляемом техническом решении, включающем механическую гомогенизацию и измельчение гидроксилапатита в жидкой дисперсионной среде в погружной мельнице с помощью измельчающих шаров из циркониевой керамики, механохимически синтезированный гидроксилапатит помещают в жидкую дисперсионную среду в количестве от 30 до 50 % мас., полученную смесь подвергают обработке в погружной бисерной мельнице шарами из циркониевой керамики, при массовом отношении обрабатываемой смеси/шары от 1/2 до 1, в течение 1-1, 5 часов при частоте вращения ротора бисерной мельницы 500 об/мин.

Предпочтительно, в качестве жидкой дисперсионной среды используют воду, этиловый спирт, диметилсульфид или глицерин.

Существенными отличительными признаками заявляемого технического решения являются:

- обработке подвергают механохимически синтезированный ГАП;

- массоввую долю ГАП в смеси поддерживают в пределах 30 - 50% мас.;

- массовое отношение обрабатываемой смеси/шары поддерживают 1/2-1;

- обработку проводят при частоте вращения ротора бисерной мельницы 500 об/мин;

- механическую обработку смеси в бисерной мельнице проводят в течение 1-1,5 часа.

Поставленная задача решается благодаря совокупности существенных отличительных признаков.

Использование ГАП, синтезированного механохимическим путем, обусловлено тем, что данный твердофазный способ синтеза ГАП в планетарной шаровой мельнице быстрым, простым и эффективным, а также не требует контроля уровня рН. При использовании этого метода нет необходимости использовать дистиллированную деионизованную воду. В ходе реакции не образуется посторонних продуктов, кроме ГАП.

Массовая доля ГАП в суспензиях менее 30 % мас. не соответствует задаче изобретения. При увеличении массовой доли более 50 % мас. возникают сложности при отделении шаров от образующейся суспензии вследствие значительно возрастающей вязкости. В этом случае необходимо проводить отделение под высоким давлением с использованием с использованием дополнительного оборудования: нагнетателей, компрессоров и т.п.

Массовое отношение обрабатываемая смесь/мелющие шары предпочтительно использовать в интервале 1/2-1. Увеличение этого отношения приводит к недостаточно мелкому помолу, а уменьшение - к снижению количественного выхода суспензии в единицу времени, а также к избыточной нагрузке на двигатель мельницы.

Скорость вращения ротора в 500 об/мин обеспечивает решение поставленной задачи. Повышение частоты вращения приводит к разогреву суспензий, что влечет за собой следующие нежелательные последствия. В случае водной и спиртовой суспензии разогрев смеси приводит к значительному увеличению испарения жидких составляющих, что нарушает массовые соотношения. Разогрев суспензии на основе диметилсульфоксида инициирует его частичное окисление кислородом воздуха. В случае глицериновой смеси увеличение частоты вращения ротора бисерной мельницы приводит к образованию устойчивой пены. После проведения механической обработки суспензии отделялись от шаров с помощью сита с размером ячеек 1 мм. Полученные суспензии готовы к дальнейшему использованию.

Предложенный способ характеризуют следующие рисунки.

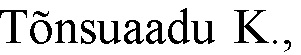

Фиг. 1. Распределение частиц ГАП по размерам в суспензии на основе воды.

Фиг. 2. Распределение частиц ГАП по размерам в суспензии на основе этилового спирта.

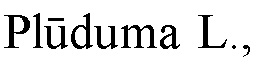

Фиг. 3. Распределение частиц ГАП по размерам в суспензии на основе диметилсульфоксида.

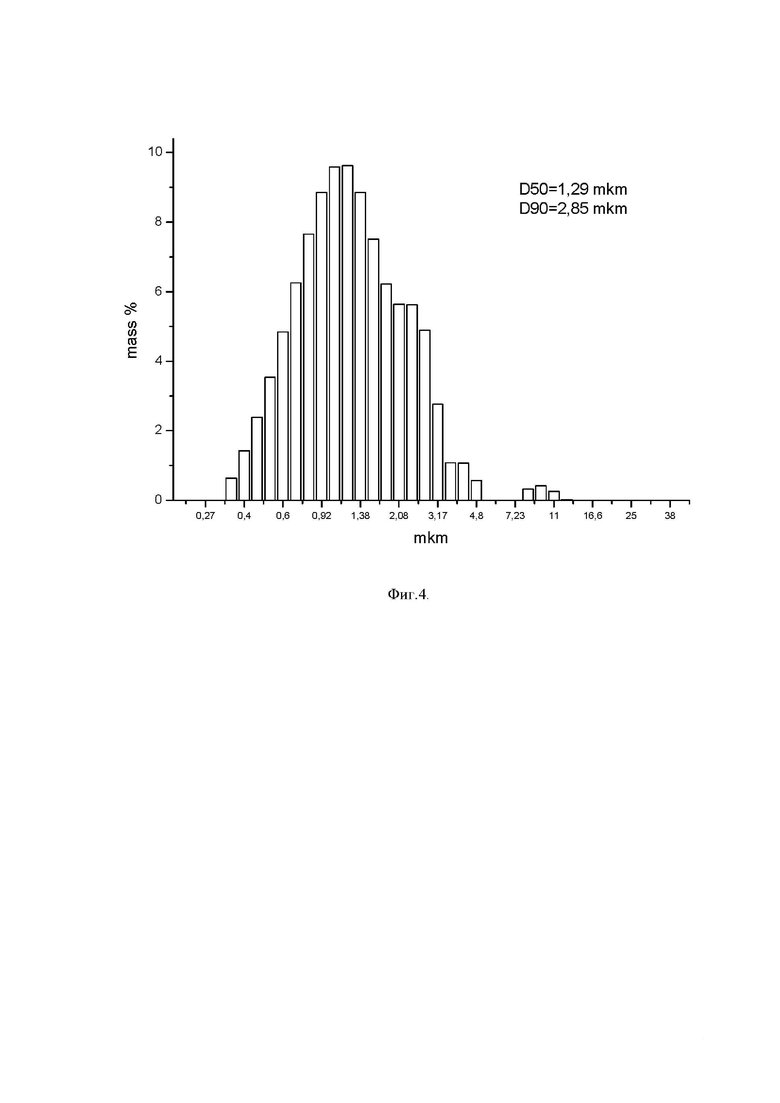

Фиг. 4. Распределение частиц ГАП по размерам в суспензии на основе глицерина.

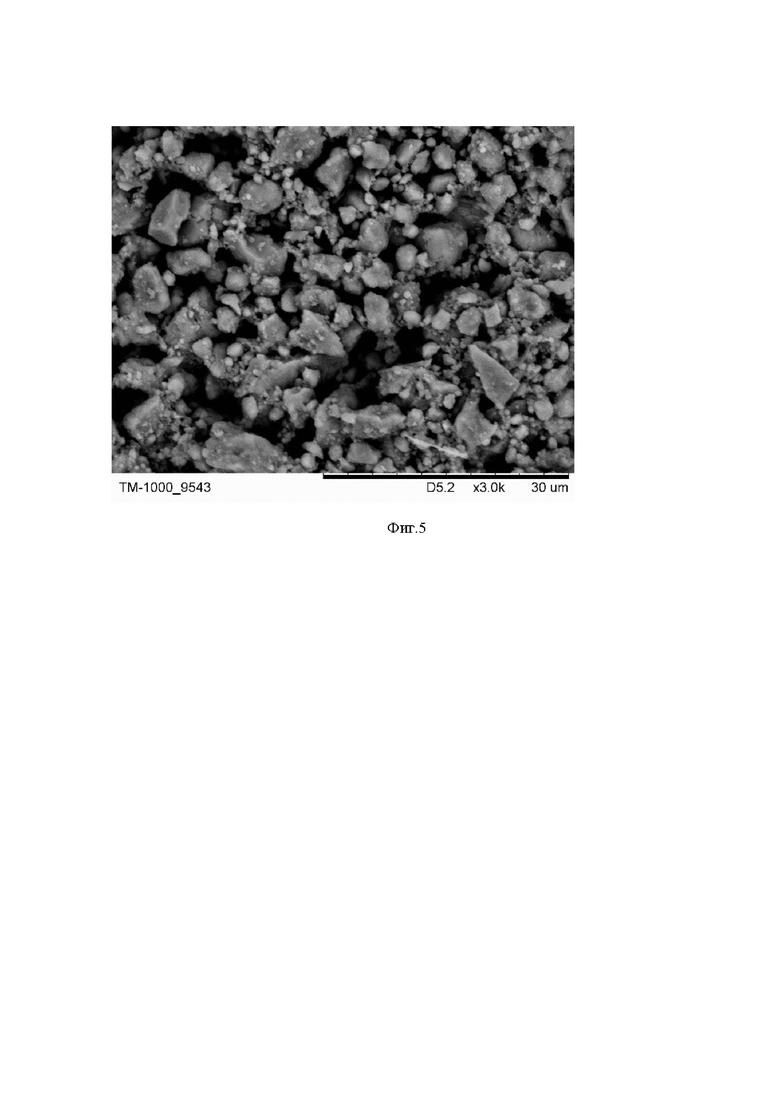

Фиг. 5. Микрофотографии частиц ГАП, полученных после вакуумного высушивания суспензии на основе глицерина.

Фиг. 1-4 получены с помощью лазерного анализатора Микросайзер - 201А. Фиг.5 получен с помощью сканирующего электронного микроскопа HITACHI TM 1000.

Предлагаемый способ описывается примерами.

Пример 1. Смесь 20 г механохимически синтезированного ГАП с широким распределением частиц по размерам (1-300 мкм) и 50 мл дистиллированной воды (массовая доля ГАП 29%) в течение 1 часа обрабатывалась с помощью 140 г шаров из циркониевой керамики с диаметром 1,5 мм в мельнице погружного типа. Частота вращения ротора 500 об/мин. После проведения механической обработки суспензия отделялась от шаров с помощью сита с размером ячеек 1 мм. Результат измерения распределения частиц ГАП в полученной суспензии методом лазерного светорассеяния приведен на фиг.1.

Пример 2. Смесь 20 г механохимически синтезированного ГАП с широким распределением частиц по размерам (1-300 мкм) и 50 мл 96% этилового спирта (массовая доля ГАП 33%) механически обрабатывалась также как в примере 1. После проведения механической обработки суспензия отделялась от шаров с помощью сита с размером ячеек 1 мм. Результат измерения распределения частиц ГАП в полученной суспензии методом лазерного светорассеяния приведен на фиг.2.

Пример 3. Смесь 25 г механохимически синтезированного ГАП с широким распределением частиц по размерам (1-300 мкм) и 50 мл диметилсульфоксида (массовая доля ГАП 31%) механически обрабатывалась также как в примере 1. После проведения механической обработки суспензия отделялась от шаров с помощью сита с размером ячеек 1 мм. Результат измерения распределения частиц ГАП в полученной суспензии методом лазерного светорассеяния приведен на фиг.3.

Пример 4. Смесь 400 г механохимически синтезированного ГАП с широким распределением частиц по размерам (1-300 мкм) и 750 мл глицерина (массовая доля ГАП 30%) в течение 1,5 часа обрабатывалась с помощью 1200 г шаров из циркониевой керамики с диаметром 1,5 мм в мельнице погружного типа. Частота вращения ротора 500 об/мин. После проведения механической обработки суспензия отделялась от шаров с помощью сита с размером ячеек 1 мм. Результат измерения распределения частиц ГАП в полученной суспензии методом лазерного светорассеяния приведен на фиг.4. Образец полученной суспензии был нанесен на никелевую фольгу и высушен под вакуумом при 50°С в течение 12 часов. Полученная микрофотография приведена на фиг.5.

Технический результат заявляемого технического решения:

Получение устойчивых суспензий гидроксиапатита в воде, этиловом спирте, диметилсульфоксиде и глицерине со средним размером частиц 1-1,3 мкм и массовым содержанием гидроксиапатита 30-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА БРУШИТА | 2009 |

|

RU2431599C2 |

| Биоактивное покрытие на основе гидроксиапатита для восстановления костной ткани | 2024 |

|

RU2829755C1 |

| Способ получения порошка гидроксиапатита повышенной текучести | 2021 |

|

RU2781372C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА | 2010 |

|

RU2456253C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО БИОДЕГРАДИРУЕМОГО МАТЕРИАЛА, СОСТОЯЩЕГО ИЗ ПИРОФОСФАТА КАЛЬЦИЯ И ТРИКАЛЬЦИЙФОСФАТА | 2008 |

|

RU2391316C1 |

| Способ получения органомодифицированного гидроксиапатита | 2019 |

|

RU2703645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННОЙ БИФАЗНОЙ КЕРАМИКИ НА ОСНОВЕ ТРИКАЛЬЦИЙФОСФАТА И ГИДРОКСИАПАТИТА | 2013 |

|

RU2555685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ КЕРАМИКИ ИЗ ГИДРОКСИАПАТИТА, ОБЛАДАЮЩЕЙ АНТИМИКРОБНОЙ АКТИВНОСТЬЮ | 2011 |

|

RU2475461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

Изобретение относится к области биокерамики, в частности к получению микродисперсных, микронного размера гидроксиапатитовых материалов в виде суспензий в различных диспергирующих средах: вода, этиловый спирт, диметилсульфоксид, глицерин. Для получения суспензий мелкодисперсного гидроксиапатита в различных средах использовался гидроксиапатит, синтезированный механохимическим путем. Приготовление взвесей осуществляли с помощью бисерной мельницы погружного типа с использованием шаров из циркониевой керамики диаметром 1,5 мм, время обработки составляло 1-1,5 часа, массовое содержание гидроксиапатита в полученных суспензиях - 30-50%. Массовое отношение обрабатываемая смесь/шары варьировалось от 1/2 до 1. Частота вращения ротора мельницы составляла 500 об/мин. Технический результат: получение устойчивых суспензий гидроксиапатита в воде, этиловом спирте, диметилсульфоксиде и глицерине со средним размером частиц 1-1,3 мкм. 4 пр., 5 ил.

1. Способ получения мелкодисперсной суспензии гидроксиапатита, включающий механическую гомогенизацию и измельчение гидроксилапатита в жидкой дисперсионной среде в мельнице с помощью измельчающих шаров из циркониевой керамики, отличающийся тем, что механохимически синтезированный гидроксилапатит помещают в жидкую дисперсионную среду в количестве от 30 до 50 мас.%, полученную смесь подвергают обработке в погружной бисерной мельнице шарами из циркониевой керамики, при массовом отношении обрабатываемой смеси/шары от 1/2 до 1, в течение 1-1,5 часов при частоте вращения ротора бисерной мельницы 500 об/мин.

2. Способ по п. 1, отличающийся тем, что в качестве жидкой дисперсионной среды используют воду, этиловый спирт, диметилсульфид и глицерин.

| US 2004241431 A1, 02.12.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ ГИДРОКСИАПАТИТА | 1996 |

|

RU2122520C1 |

| US 7686239 B2, 30.03.2010 | |||

| WO 2007141324 A1, 13.12.2007 | |||

| Yongxia Yao et al., "Highly Concentrated Hydroxyapatite Suspension for DLP Printing", The 11th International Conference on High-Performance Ceramics, November 2019 (678). | |||

Авторы

Даты

2022-09-20—Публикация

2021-12-28—Подача