Область техники

[0001]

Настоящее изобретение относится к поверхностно-модифицированному наноалмазу, дисперсной композиции наноалмаза и способу производства поверхностно-модифицированного наноалмаза. В частности, настоящее изобретение относится к поверхностно-модифицированному наноалмазу, дисперсной композиции наноалмаза, включающей упомянутый выше поверхностно-модифицированный наноалмаз, и способу производства упомянутого выше поверхностно-модифицированного наноалмаза. Настоящая патентная заявка испрашивает приоритет японской патентной заявки № 2019-040189, поданной в Японии 6 марта 2019 г., содержание которой включено в настоящий документ посредством ссылки.

Уровень техники

[0002]

Наноразмерные тонкодисперсные вещества, как известно, обладают новыми характеристиками, которые не могут быть достигнуты в объемном состоянии. Например, частицы наноалмаза (то есть, наноразмерные алмазные частицы) проявляют механическую прочность, высокий показатель преломления, теплопроводность, изоляционные свойства, противоокислительные свойства и действие, способствующее кристаллизации смол, и т.п. Однако наноалмазные частицы, как правило, имеют большую долю поверхностных атомов, сумма ван-дер-ваальсовых сил, которая может действовать между поверхностными атомами соседних частиц, велика, и обычно происходит агрегация. Кроме того, в случае наноалмазных частиц кулоновское взаимодействие между кристаллическими поверхностями соседних кристаллов может вносить вклад в агглютинацию, которая представляет собой явление, при котором частицы образуют довольно прочный кластер. Таким образом, чрезвычайно трудно диспергировать наноалмазные частицы так, чтобы они находились в состоянии первичных частиц в органическом растворителе или в смоле. Поэтому поверхность наноалмазных частиц модифицируют, с тем чтобы придать диспергируемость наноалмазным частицам для подавления агрегации.

[0003]

В качестве поверхностно-модифицированных наноалмазов известны, например, наноалмазы, модифицированные по поверхности полиэтиленгликолевыми цепочками (поверхностно-модифицированные полиэтиленгликолевыми цепочками наноалмазы). Поверхностная модификация полиэтиленгликолевыми цепочками может придавать наноалмазам амфипатичность.

[0004]

Например, непатентный документ 1 раскрывает способ производства наноалмаза, модифицированного по поверхности полиэтиленгликолевыми цепочками, путем введения наноалмаза, имеющего на поверхности гидроксильную группу, в реакцию с тионилхлоридом с образованием хлорангидрида на поверхности наноалмаза и введения спирта или амина, имеющего цепочку полиэтиленгликоля, в последующую реакцию.

[0005]

Кроме того, непатентный документ 1 раскрывает способ производства наноалмаза, поверхностно-модифицированного с помощью поли-(PEGMA), путем проведения реакции наноалмаза с 2-бромизобутирилбромидом с введением брома на поверхность наноалмаза и подвергая метакрилат метилового эфир полиэтилен-гликоля (PEGMA) последующей реакции и полимеризации.

Кроме того, непатентный документ 2 раскрывает способ производства наноалмаза, поверхностно-модифицированного поли-(PEGMA), путем введения конкретно определенной цепочки агента передачи цепи на поверхность наноалмаза и последующего взаимодействия и полимеризации PEGMA.

[0006]

Кроме того, патентный документ 1, являющийся наиболее близким аналогом настоящего изобретения, раскрывает поверхностно-модифицированный наноалмаз и способ его производства, а также дисперсную композицию, содержащую поверхностно-модифицированный наноалмаз. Группы, модифицирующие поверхность наноалмаза в патентном документе 1, содержат атом кремния и концевую N-замещенную или незамещенную аминогруппу, которые связаны алкиленовой группой. Такие группы, как сообщается в патентном документе 1, обладают хорошей реакционной способностью по отношению к другим соединениям и диспергируемостью в дисперсионных средах и смолах. Однако в патентном документе 1 не раскрываются модифицирующие поверхность наноалмаза группы, содержащие полиоксиалкиленовую цепочку.

Список цитирования

Непатентные документы

[0007]

Непатентный документ 1: Zhang, Xiaoyong. et al., Polymer, 53, 3178-3184: 2012.

Непатентный документ 2: Zhang, Xiaoyong et al., Applied Surface Science 357, 2147-2153: 2015.

Патентные документы

Патентный документ 1: WO 2018/186382 A1 (DAICEL CORP.), 11.10.2018.

Сущность изобретения

Техническая задача

[0008]

Однако реакция с тионилхлоридом, раскрытая в непатентном документе 1, является опасной. Более того, время реакции, как правило, является продолжительным. Кроме того, способ с использованием PEGMA, раскрытый в непатентных документах 1 и 2, имеет проблемы контролирования реакции в связи с реакцией полимеризации. Как описано выше, при производстве известными способами наноалмаза, модифицированного по поверхности полиэтиленгликолевыми цепочками, имеют место такие проблемы, как опасность и плохая производительность.

[0009]

Таким образом, цель настоящего изобретения состоит в создании поверхностно-модифицированного полиоксиалкиленовыми цепочками наноалмаза, который превосходен с точки зрения безопасности во время производства и с точки зрения производительности. Кроме того, другая цель настоящего изобретения состоит в разработке дисперсной композиции наноалмаза, в которой диспергирован вышеупомянутый поверхностно-модифицированный наноалмаз. Кроме того, еще одна цель настоящего изобретения состоит в разработке способа производства наноалмаза, поверхностно-модифицированного полиоксиалкиленовыми цепочками, который является прекрасным с точки зрения безопасности и производительности.

Решение задачи

[0010]

В результате тщательных исследований для достижения упомянутых выше целей установлено, что использование силанового связующего агента, имеющего полиоксиалкиленовую цепочку, в качестве содержащего полиоксиалкиленовую цепочку исходного материала, который поверхностно модифицирует наноалмаз, дает возможность производить поверхностно-модифицированный полиоксиалкиленом наноалмаз способом, который обеспечивает прекрасную безопасность во время производства и прекрасную производительность. Настоящее изобретение выполнено на основе этих открытий.

[0011]

Говоря конкретнее, настоящее изобретение предлагает поверхностно-модифицированный наноалмаз, включающий частицу наноалмаза и модифицирующую поверхность группу, имеющую a полиоксиалкиленовую цепочку и атом кремния, где наноалмазная частица модифицирована по поверхности модифицирующей поверхность группой.

[0012]

Модифицирующая поверхность группа предпочтительно содержит уретановую связь.

[0013]

Полиоксиалкиленовая цепочка модифицирующей поверхность группы предпочтительно имеет среднечисленную молекулярную массу 500 или больше в качестве полиоксиалкилена.

[0014]

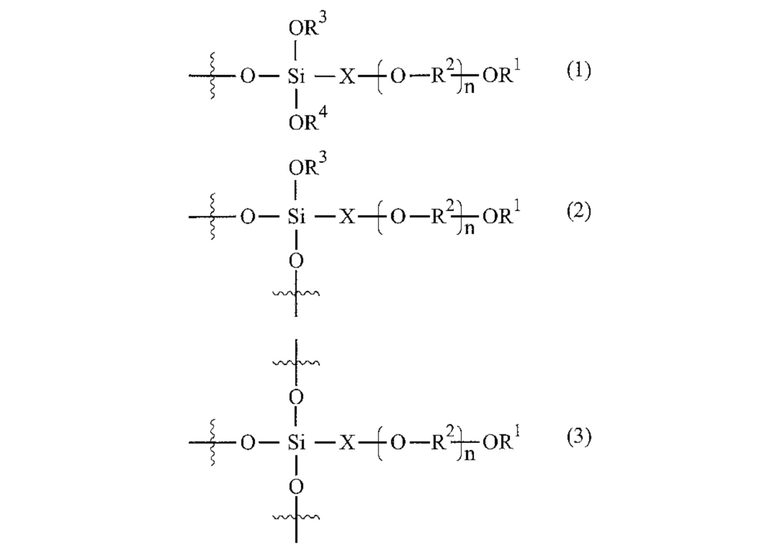

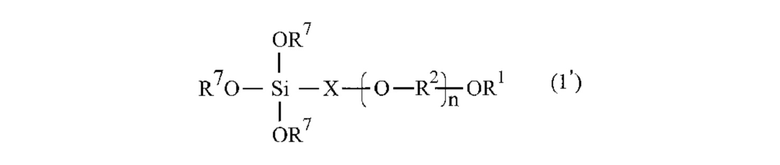

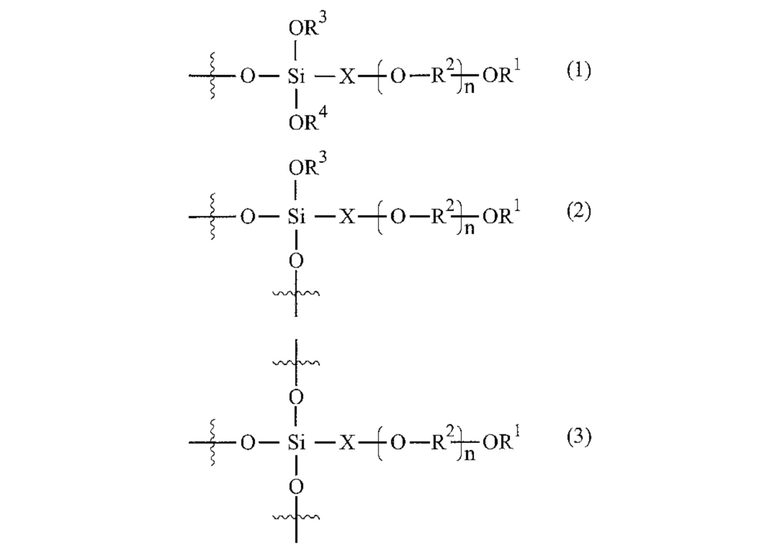

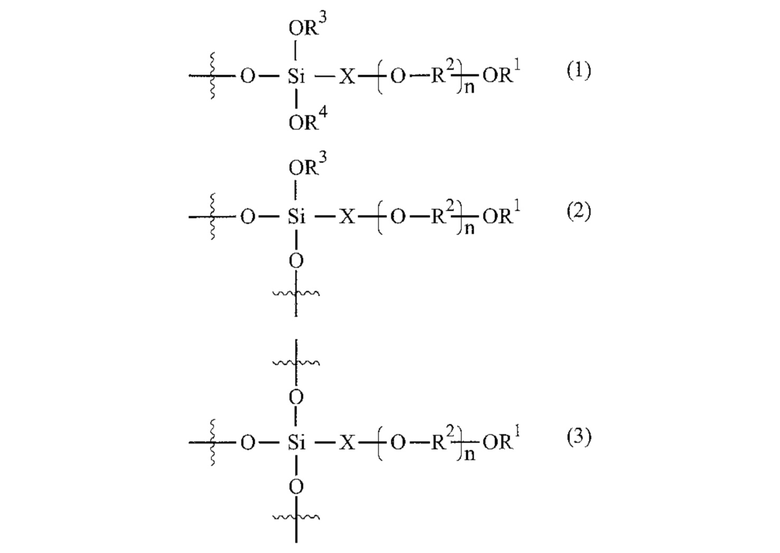

Модифицирующая поверхность группа представляет собой предпочтительно одну или несколько групп, выбираемых из группы, состоящей из групп, представленных формулой (1), групп, представленных формулой (2), и групп, представленных формулой (3):

[Химическая формула 1]

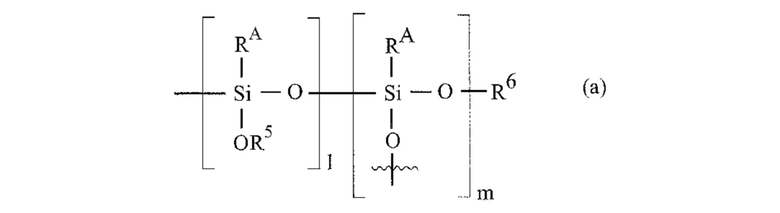

В формулах (1)-(3) заместитель R1 означает атом водорода или алифатическую углеводородную группу. Заместитель R2 означает алкиленовую группу, и когда их несколько, любые заместители R2 могут быть одинаковыми или разными. Каждый из заместителей R3 и R4, которые могут быть одинаковыми или разными, означает атом водорода, алифатическую углеводородную группу, имеющую от 1 до 3 атомов углерода, или группу, представленную формулой (a). X означает простую связь или связующую группу. n означает целое число 2 или больше. Связи, показанные волнистой линией в формулах (1)-(3), связаны с поверхностью наноалмазной частицы:

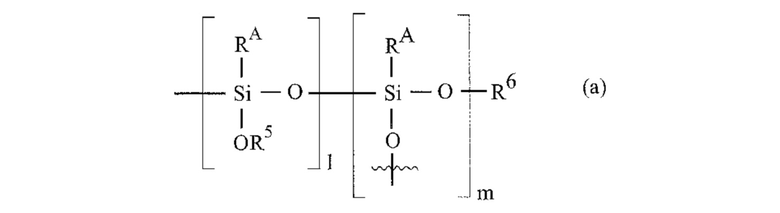

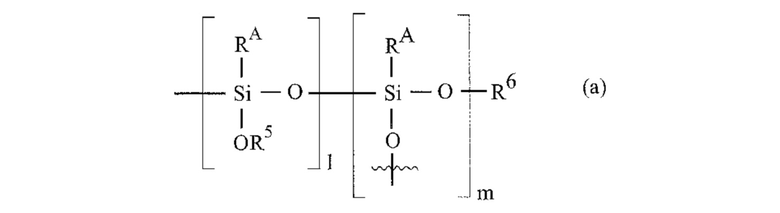

[Химическая формула 2]

В формуле (a) заместитель RA означает фрагмент [-X-(O-R2)n-OR1] формул (1)-(3), упомянутых выше. Заместители R5 и R6, которые могут быть одинаковыми или разными, каждый означает атом водорода или алифатическую углеводородную группу, имеющую от 1 до 3 атомов углерода. Каждый из индексов l и m, которые могут быть одинаковыми или разными, означает целое число 0 или больше. Связь, проходящая влево от атома кремния, соединяется с атомом кислорода. Связь, показанная волнистой линией в формуле (a), соединена с поверхностью наноалмазной частицы. Порядок связывания составляющего звена, обозначенного l, и составляющего звена, обозначенного m, не ограничен. В случае, где один из l и m представляет собой целое число 1 или больше, тогда как другой представляет собой целое число 2 или больше, способ связывания составляющего звена, обозначенного l, и составляющего звена, обозначенного m, может быть любым из статистического, чередующегося и блочного.

[0015]

Упоминавшийся выше X включает уретановую связь.

[0016]

Кроме того, настоящее изобретение предлагает композит поверхностно-модифицированного наноалмаза, включающий упомянутый выше поверхностно-модифицированный наноалмаз и диоксид циркония, прикрепленный к поверхностно-модифицированному наноалмазу.

[0017]

Кроме того, настоящее изобретение предлагает дисперсную композицию наноалмаза, включающую дисперсионную среду, при этом упомянутый выше поверхностно-модифицированный наноалмаз, диспергирован в дисперсионной среде.

[0018]

Дисперсная композиция наноалмаза, упомянутая выше, может также содержать диоксид циркония.

[0019]

Кроме того, настоящее изобретение предлагает способ производства вышеупомянутого поверхностно-модифицированного наноалмаза, и этот способ включает модификацию путем введения наноалмазной частицы в реакцию с содержащим полиоксиалкиленовую цепочку силановым связующим агентом.

Положительные эффекты изобретения

[0020]

Поверхностно-модифицированный наноалмаз в соответствии с настоящим изобретением, в котором полиоксиалкиленовая цепочка модифицирует поверхность, может быть произведен способом, обеспечивающим прекрасную безопасность во время производства и прекрасную производительность.

Краткое описание чертежей

[0021]

ФИГ. 1 представляет собой увеличенную схематичную диаграмму, иллюстрирующую пример поверхностно-модифицированного наноалмаза в соответствии с вариантом осуществления настоящего изобретения, где поверхностно-модифицированный НА (ND) [1] имеет модифицирующую поверхность группу [3], включающую содержащую полиоксиалкиленовую цепочку группу [4], на поверхности НА частицы [2] (показана не полностью).

Описание вариантов осуществления

[0022]

Поверхностно-модифицированный наноалмаз

Поверхностно-модифицированный наноалмаз в соответствии с вариантом осуществления настоящего изобретения (далее наноалмаз может быть назван как «НА» («ND»)) включает наноалмазные частицы и модифицирующую поверхность группу, имеющую полиоксиалкиленовую цепочку и атом кремния, причем модифицирующая поверхность группа модифицирует поверхность наноалмазной частицы. Следует отметить, что в этом описании вышеупомянутая группа, имеющая полиоксиалкиленовую цепочку и атом кремния, может быть названа «модифицирующей поверхность группой в соответствии с вариантом осуществления настоящего изобретения». Поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения может иметь только один тип модифицирующих поверхность групп в соответствии с настоящим изобретением или может иметь два или несколько их типов.

[0023]

ФИГ. 1 представляет собой увеличенную схематичную диаграмму, иллюстрирующую пример поверхностно-модифицированного НА в соответствии с вариантом осуществления настоящего изобретения, где поверхностно-модифицированный НА [1] имеет модифицирующую поверхность группу (модифицирующую поверхность группу в соответствии с вариантом осуществления настоящего изобретения) [3], включающую содержащую полиоксиалкиленовую цепочку группу [4], на поверхности НА частицы [2].

[0024]

НА частица, составляющая поверхностно-модифицированный НА, предпочтительно содержит первичную частицу наноалмаза. Кроме того, может быть включена вторичная частица, в которой агрегировано (агглютинировано) от нескольких до десятков первичных частиц. Более того, поверхность поверхностно-модифицированного НА может иметь одну или несколько других поверхностных функциональных групп (например, аминогруппу, гидроксильную группу и карбоксильную группу) помимо модифицирующей поверхность группы в соответствии с вариантом осуществления настоящего изобретения.

[0025]

В качестве упомянутых выше НА частиц может быть использован, например, детонационный НА (то есть, НА, произведенный детонационным способом), и НА высокотемпературного способа высокой под высоким давлением (то есть, НА, произведенный способом при высокой температуре и высоком давлении). Из них с точки зрения превосходной диспергируемости в дисперсионной среде, то есть, с точки зрения того, чтобы диаметр частиц первичной частицы составлял одноцифровой нанометр, предпочтителен детонационный НА.

[0026]

Детонационный НА, упомянутый выше, включает детонационный НА воздушного охлаждения (то есть, НА, произведенный детонационным способом с воздушным охлаждением) и детонационный НА водяного охлаждения (то есть, НА, произведенный детонационным способом с водяным охлаждением). Из них детонационный НА воздушного охлаждения предпочтителен с точки зрения получения более мелких первичных частиц по сравнению с детонационным НА водяного охлаждения.

[0027]

Модифицирующая поверхность группа в соответствии с вариантом осуществления настоящего изобретения представляет собой группу, имеющую полиоксиалкиленовую цепочку и атом кремния. В модифицирующей поверхность группе в соответствии с вариантом осуществления настоящего изобретения атом кремния, упомянутый выше, предпочтительно находится между полиоксиалкиленовой цепочкой и НА частицей, которая поверхностно-модифицирована. Атом кремния, упомянутый выше, в модифицирующей поверхность группе в соответствии с вариантом осуществления настоящего изобретения предпочтительно присутствует в виде связи Si-O. Поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения предпочтительно имеет структуру, где атом кремния в модифицирующей поверхность группе в соответствии с вариантом осуществления настоящего изобретения связан с НА частицей с помощью атома кислорода, вставленного между ними.

[0028]

Примеры вышеупомянутой полиоксиалкиленовой цепочки включают полиэтиленгликолевую цепочку, полипропиленгликолевую цепочку, политетраметиленгликолевую цепочку и полибутиленгликолевую цепочку. Кроме того, в каждой модифицирующей поверхность группе в соответствии с вариантом осуществления настоящего изобретения полиоксиалкиленовая цепочка может быть составлена только из одного типа оксиалкилена или составлена из двух или более типов оксиалкиленов. Примеры полиоксиалкиленовой цепочки, составленной из двух или более оксиалкиленов, включают полиэтиленгликоль-полипропиленгликолевую цепочку. В случае, где модифицирующая поверхность группа в соответствии с вариантом осуществления настоящего изобретения составлена из двух или более оксиалкиленов, связанная форма из двух или более оксиалкиленов, может быть статистической, чередующейся или блочной формой.

[0029]

Модифицирующая поверхность группа по варианту осуществления настоящего изобретения предпочтительно имеет структуру, где окончание полиоксиалкиленовой цепочки закрыто алифатической углеводородной группой. Более конкретно, атом водорода в гидроксильной группе на одном из окончаний полиоксиалкиленовой цепочки предпочтительно замещен алифатической углеводородной группой.

[0030]

Алифатическая углеводородная группа, с помощью которой закрыто окончание полиоксиалкиленовой цепочки, предпочтительно представляет сбой алифатическую углеводородную группу, имеющую от 1 до 10 атомов углерода, более предпочтительно алифатическую углеводородную группу, имеющую от 1 до 6 атомов углерода. Примеры алифатической углеводородной группы, имеющей от 1 до 10 атомов углерода, включают линейные или разветвленные алкильные группы, такие как метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, пентильная группа, гексильная группа, гептильная группа, октильная группа, 2-этилгексильная группа и децильная группа; линейные или разветвленные алкенильные группы, такие как винильная и аллильная группы; и алкинильные группы, такие как этинильная группа и пропинильная группа. Из этих групп предпочтительны линейные или разветвленные алкильные группы.

[0031]

Полиоксиалкиленовая цепочка в модифицирующей поверхность группе по варианту осуществления настоящего изобретения имеет среднечисленную молекулярную массу как полиоксиалкилен, предпочтительно 100 или больше (например, от 100 до 10000), более предпочтительно 200 или больше (например, от 200 до 5000), даже более предпочтительно 300 или больше (например, от 300 до 4000), даже более предпочтительно 400 или больше (например, от 400 до 2500), особенно предпочтительно 500 или больше (например, от 500 до 3000).

[0032]

Средняя степень полимеризации (среднечисленная степень полимеризации) оксиалкиленовых групп в полиоксиалкиленовой цепочке составляет предпочтительно от 2 до 50, более предпочтительно от 4 до 45, даже более предпочтительно от 6 до 40. Когда средняя степень полимеризации составляет 2 или больше, стерическое затруднение между модифицирующими поверхность группами в соответствии с вариантом осуществления настоящего изобретения достаточно, и диспергирование в дисперсионной среде облегчается. Когда n составляет 50 или меньше, модифицирующие поверхность группы в соответствии с вариантом осуществления настоящего изобретения удерживаются от переплетения, и диспергирование в дисперсионной среде облегчается. Кроме того, свойства как алмазного материала с меньшей вероятностью будут ухудшены.

[0033]

Модифицирующая поверхность группа в соответствии с вариантом осуществления настоящего изобретения предпочтительно включает уретановую связь. Вышеупомянутая уретановая связь предпочтительно находится между атомом кремния и полиоксиалкиленовой цепочкой в модифицирующей поверхность группе в соответствии с вариантом осуществления настоящего изобретения.

[0034]

Модифицирующая поверхность группа в соответствии с вариантом осуществления настоящего изобретения предпочтительно представляет собой одну или несколько групп, выбираемых из группы, состоящей из групп, представленных ниже формулой (1), групп, представленных ниже формулой (2), и групп, представленных формулой ниже (3). Связи, показанные волнистой линией в формулах (1)-(3), соединены с поверхностями наноалмазных частиц.

[0035]

[Химическая формула 3]

[0036]

В формулах (1)-(3), упомянутых выше, заместитель R1 означает атом водорода или алифатическую углеводородную группу. Алифатическая углеводородная группа, упомянутая выше, предпочтительно представляет собой алифатическую углеводородную группу, имеющую от 1 до 10 атомов углерода, более предпочтительно алифатическую углеводородную группу, имеющую от 1 до 6 атомов углерода. Примеры алифатической углеводородной группы, имеющей от 1 до 10 атомов углерода, включают линейные или разветвленные алкильные группы, такие как метильная группа, этильная группа, пропильная группа, изопропильная группа, бутильная группа, изобутильная группа, втор-бутильная группа, трет-бутильная группа, пентильная группа, гексильная группа, гептильная группа, октильная группа, 2-этилгексильная группа и децильная группа; линейные или разветвленные алкенильные группы, такие как винильная и аллильная группы; и алкинильные группы, такие как этинильная группа и пропинильная группа. Из этих групп предпочтительны линейные или разветвленные алкильные группы.

[0037]

В формулах (1)-(3), упомянутых выше, заместитель R2 означает алкиленовую группу и предпочтительно представляет собой алкиленовую группу, имеющую от 1 до 4 атомов углерода. Примеры алкиленовой группы, имеющей от 1 до 4 атомов углерода, включают этиленовую группу, изопропиленовую группу, изобутиленовую группу и тетраметиленовую группу. Из них предпочтительны этиленовая группа и изопропиленовая группа. Множество любых заместителей R2 могут быть одинаковыми или разными. В случае, где множество из R2 являются разными, форма связывания оксиалкиленовых цепочек (-O-R2), упомянутых выше, может представлять собой статистическую, чередующуюся или блочную форму.

[0038]

В формулах (1)-(3), упомянутых, n означает среднюю степень полимеризации (среднечисленную степень полимеризации) оксиалкиленовых цепочек (-O-R2) и представляет собой целое число 2 или больше. Индекс n предпочтительно представляет собой целое число от 2 до 50, более предпочтительно целое число от 4 до 45, даже более предпочтительно целое число от 6 до 40. Когда n равно 2 или больше, стерическое затруднение между модифицирующими поверхность группами в соответствии с вариантом осуществления настоящего изобретения достаточно, и диспергирование в дисперсионной среде упрощается. Когда n равно 50 или меньше, модифицирующие поверхность группы в соответствии с вариантом настоящего изобретения удерживаются от переплетения, и диспергирование в дисперсионной среде упрощается. Кроме того, свойства как алмазного материала с меньшей вероятностью будут ухудшены.

[0039]

В формулах (1)-(3), упомянутых выше, X означает простую связь или связующую группу (двухвалентную группу, имеющую один или несколько атомов). Примеры связующей группы включают двухвалентную углеводородную группу, уретановую связь, карбонильную группу, простую эфирную связь, сложноэфирную связь, карбонатную группу, амидную группу и группу, в которой соединены одна или несколько групп и связей.

[0040]

Примеры двухвалентной углеводородной группы включают линейную или разветвленную алкиленовую группу, имеющую от 1 до 18 атомов углерода, и двухвалентную алициклическую углеводородную группу. Примеры линейной или разветвленной алкиленовой группы, имеющей от 1 до 18 атомов углерода, включают метиленовую группу, метилметиленовую группу, диметилметиленовую группу, этиленовую группу, пропиленовую группу и триметиленовую группу. Примеры двухвалентной алициклической углеводородной группы включают циклоалкиленовую группу (в том числе циклоалкилиденовую группу), такую как 1,2-циклопентиленовая группа, 1,3-циклопентиленовая группа, циклопентилиденовая группа, 1,2-циклогексиленовая группа, 1,3-циклогексиленовая группа, 1,4-циклогексиленовая группа и циклогексилиденовая группа. Число атомов углерода в двухвалентной углеводородной группе составляет предпочтительно от 1 до 10, более предпочтительно от 2 до 6.

[0041]

Связующая группа в вышеупомянутом X предпочтительно включает, в частности, уретановую связь и более предпочтительно группу, в которой уретановая связь связана с двухвалентной углеводородной группой (особенно линейной или разветвленной алкиленовой группой). Кроме того, атомы кремния и двухвалентные углеводородные группы (в частности, линейные или разветвленные алкиленовые группы) в X в формулах (1)-(3), упомянутых выше, предпочтительно связаны непосредственно. То есть, X представляет собой предпочтительно -(CH2)k-NH-C(=O)- (C на левом конце и C на правом конце связаны соответственно с атомом кремния и O в полиоксиалкиленовой цепочке). Следует отметить, что в упомянутых выше формулах k означает целое число от 1 до 18 и предпочтительно целое число от 1 до 6, более предпочтительно целое число от 1 до 3.

[0042]

В формуле (1), упомянутой выше, заместители R3 и R4, которые могут быть одинаковыми или разными, каждый означает атом водорода, алифатическую углеводородную группу, имеющую от 1 до 3 атомов углерода, или группу, представленную ниже формулой (a). Примеры вышеупомянутой алифатической углеводородной группы, имеющей от 1 до 3 атомов углерода, включают линейные или разветвленные алкильные группы, такие как метильная, этильная, пропильная и изопропильная группы; линейные или разветвленные алкенильные группы, такие как винильная и аллильная группы; и алкинильные группы, такие как этинильная группа и пропинильная группа. Из этих групп предпочтительны линейные или разветвленные алкильные группы. Следует отметить, что заместитель R3 в формуле (2) представляет собой те же самые группы, как и заместитель R3 в формуле (1).

[0043]

[Химическая формула 4]

[0044]

В формуле (a), упомянутой выше, заместитель RA означает фрагмент [-X-(O-R2)n-OR1]. X, R1, R2 и n в RA каждый имеет те же значения, как и значения, проиллюстрированные и описанные в формулах (1)-(3), упомянутых выше, и их предпочтительные аспекты те же самые. Кроме того, форма связывания при наличии двух или нескольких (O-R2) также такая же, как описано выше. Следует отметить, что связь, проходящая слева от атома кремния, соединена с атомом кислорода. Связь, показанная волнистой линией в формуле (a), соединяется с поверхностью наноалмазной частицы.

[0045]

В формуле (a), упомянутой выше, заместители R5 и R6, которые могут быть одинаковыми или разными, каждый означает атом водорода или алифатическую углеводородную группу, имеющую от 1 до 3 атомов углерода. Примеры вышеупомянутой алифатической углеводородной группы, имеющей от 1 до 3 атомов углерода, включают линейные или разветвленные алкильные группы, такие как метильная, этильная, пропильная и изопропильная группы; линейные или разветвленные алкенильные группы, такие как винильная и аллильная группы; и алкинильные группы, такие как этинильная группа и пропинильная группа. Из этих групп предпочтительны линейные или разветвленные алкильные группы.

[0046]

В формуле (a), упомянутой выше, индексы l и m, которые могут быть одинаковыми или разными, каждый означает целое число 0 или больше. Порядок связывания составляющего звена, обозначенного l, и составляющего звена, обозначенного m, особенно не ограничен. Более конкретно, атом кремния в формуле (a), который должен быть связан с атомом кислорода в формуле (1) или (2), может представлять собой атом кремния в составляющем звене, обозначенном l, или может быть атомом кремния в составляющем звене, обозначенном m. Аналогично, атом кислорода в формуле (a), который должен быть связан с заместителем R6 в формуле (a), может быть атомом кислорода в составляющем звене, обозначенном l, или может быть атомом кислорода в составляющем звене, обозначенном m. Кроме того, в случае, где один из l и m представляет собой целое число 1 или больше, тогда как другой представляет собой целое число 2 или больше, связанная форма составляющего звена, обозначенного l, и составляющего звена, обозначенного m, может быть любой из статистической, чередующейся и блочной.

[0047]

В случае, где поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения имеет множество R1-R6, X, l, m или n, множество R1-R6, X, l, m и n могут быть одинаковыми или разными.

[0048]

Следует отметить, что в формулах (1) и (2), упомянутых выше, структура, в которой заместители R3 и R4 представляют собой атомы водорода, указывает на структуру, в которой непрореагировавшая алкоксисилильная группа в модифицирующей поверхность группе по варианту осуществления настоящего изобретения, связанная с НА частицей, гидролизована и т.п. Кроме того, структура, в которой заместители R3 и R4 представляют собой алифатические углеводородные группы, имеющие от 1 до 3 атомов углерода, указывает на структуру, в которой непрореагировавшая алкоксисилильная группа остается в модифицирующей поверхность группе в соответствии с вариантом осуществления настоящего изобретения, связанной с НА частицей. Кроме того, структура, в которой заместители R3 и R4 представляет собой группы, представленные формулой (a), упомянутой выше, указывает на структуру, полученную при взаимодействии непрореагировавшей алкоксисилильной группы в модифицирующей поверхность группе по варианту осуществления настоящего изобретения, связанной с НА частицей, и другой алкоксисилильной группы в модифицирующей поверхность группе по варианту осуществления настоящего изобретения, связанной с непрореагировавшим содержащим полиоксиалкиленовую цепочку силановым связующим агентом, описанным позднее, и/или НА частицей, путем конденсации дегидратацией и т.п.

[0049]

Поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения может иметь прикрепленный (присоединенный) диоксид циркония. Поверхностно-модифицированный наноалмаз в соответствии с вариантом осуществления настоящего изобретения с прикрепленным к нему диоксидом циркония может быть назван «композитом поверхностно-модифицированного наноалмаза в соответствии с вариантом осуществления настоящего изобретения». Более конкретно, композит поверхностно-модифицированного НА по варианту осуществления настоящего изобретения включает поверхностно-модифицированный наноалмаз в соответствии с вариантом осуществления настоящего изобретения и диоксид циркония, прикрепленный к поверхностно-модифицированному наноалмазу в соответствии с вариантом осуществления настоящего изобретения. Следует отметить, что прикрепленное состояние диоксида циркония может представлять собой физическое прикрепление (связывание, адгезия или т.п.), может представлять собой химическое прикрепление (ковалентное связывание с НА частицей или модифицирующей поверхность группой в соответствии с вариантом осуществления настоящего изобретения, ковалентное связывание с модифицирующими поверхность группами по настоящему изобретению, связывание за счет межмолекулярных сил, водородное связывание, ионное связывание или т.п.) или может быть и тем и другим. Может быть использован только один тип диоксида циркония или могут быть использованы два или несколько типов диоксида циркония.

[0050]

Поверхностно-модифицированный НА по варианту осуществления настоящего изобретения будет проявлять амфипатичность таким образом, что модифицирующая поверхность группа по варианту осуществления настоящего изобретения модифицирует поверхности гидрофильных НА частиц, демонстрируя сродство как к воде, так и к органическим растворителям, или обеспечивает диспергируемость относительно разных дисперсионных сред и сродство к смоле таким образом, что полярность НА частиц регулируется за счет разветвленной структуры полиоксиалкиленовой цепочки или длины алкиленовой цепочки. По этой причине поверхностно-модифицированный НА может быть использован в областях инженерного применения, таких как полирующие средства для CMP, материалы для правки поверхностей, коррозионностойкие материалы для покрытия электродов для топливных ячеек, материалы для формирования слоя поверхностного покрытия высокой твердости для режущего инструмента и т.п., и материалы с высокой термостойкостью и высокой теплопроводностью. Кроме того, поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения также проявляет высокую диспергируемость условиях высокого солевого режима и приемлем для применения в медицинской области.

[0051]

Размер частиц (D50) поверхностно-модифицированного НА в соответствии с вариантом осуществления настоящего изобретения составляет, например, 400 нм или меньше, предпочтительно 300 нм или меньше, более предпочтительно 100 нм или меньше и даже более предпочтительно 50 нм или меньше. Нижняя граница размера частиц (D50) поверхностно-модифицированного НА равна, например, 5 нм. Кроме того того, размер частиц (D90) составляет, например, 500 нм или меньше, предпочтительно 180 нм или меньше, более предпочтительно 170 нм или меньше. Нижняя граница размера частиц (D90) поверхностно-модифицированных НА равна, например, 50 нм. Меньший размер частиц поверхностно-модифицированного НА предпочтителен с точки зрения достижения высокой прозрачности композитного материала, описанного ниже. Следует отметить, что (средний) размер частиц поверхностно-модифицированного НА может быть измерен с помощью метода динамического рассеяния света.

[0052]

Дисперсная композиция наноалмаза

Дисперсная композиция наноалмаза (ND дисперсная композиция) в соответствии с вариантом осуществления настоящего изобретения включает дисперсионную среду и поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения, диспергированный в дисперсионной среде.

[0053]

Дисперсионная среда, упомянутая выше, представляет собой среду для диспергирования поверхностно-модифицированного НА в соответствии с вариантом осуществления настоящего изобретения, и примеры дисперсионной среды включают воду, органические растворители и ионные жидкости. Может быть использован только один тип дисперсионной среды или может быть использовано два или более типов дисперсионных сред.

[0054]

Примеры органических растворителей, упомянутых выше, включают алифатические углеводородные растворители, такие как гексан, гептан и октан (особенно линейные насыщенные алифатические углеводородные растворители); ароматические углеводородные растворители, такие как бензол, толуол и ксилол; алициклические углеводородные растворители, такие как циклогексан и метилциклогексан; апротонные полярные растворители, такие как диметилформамид (ДМФА (DMF)), диметилацетамид, N-метилпирролидон и диметилсульфоксид; галогенированные углеводородные растворители, такие как хлороформ, дихлорметан, дихлорэтан, тетрахлорид углерода, хлорбензол и трифторметилбензол; линейные или циклические простые эфиры, такие как диэтиловый эфир, диизопропиловый эфир, диметоксиэтан, тетрагидрофуран (ТГФ (THF)) и диоксан; сложные эфиры, такие как этилацетат и бутилацетат; линейные кетоны, такие как метилэтилкетон (МЭК (MEK)) и метилизобутилкетон; и нитрилы, такие как ацетонитрил. Из этих растворителей простые циклические эфиры или линейные кетоны предпочтительны, так как они особенно превосходны с точки зрения диспергируемости поверхностно-модифицированного НА по варианту осуществления настоящего изобретения, и особенно предпочтительны линейные кетоны.

[0055]

Дисперсная композиция НА в соответствии с вариантом осуществления настоящего изобретения может включать диоксид циркония. В случае, где дисперсная композиция НА в соответствии с вариантом осуществления настоящего изобретения включает диоксид циркония, дисперсная композиция НА по варианту осуществления настоящего изобретения может включать поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения и диоксид циркония отдельно или в виде композита поверхностно-модифицированного НА в соответствии с вариантом осуществления настоящего изобретения. Может быть использован только один тип диоксида циркония или могут быть использованы два или более типов диоксида циркония.

[0056]

Относительное содержание НА частиц в дисперсной композиции НА по варианту осуществления настоящего изобретения особенно не ограничено, но составляет, например, от 0,1 масс.ч./млн до 10% масс.

[0057]

Относительное содержание НА частиц, упомянутое выше, может быть рассчитано из поглощения при 350 нм. Следует отметить, что в случае, где относительное содержание поверхностно-модифицированного НА означает низкую концентрацию (например, меньше или равную 2000 масс.ч./млн), соединение, в котором НА частицы поверхностно-модифицированы, может быть обнаружено с помощью высокочастотной эмиссионной спектроскопии с индуктивно-связанной плазмой (эмиссионная спектроскопия ICP), а процентное содержание может быть определено на основании обнаруженного количества.

[0058]

Содержание дисперсионной среды в дисперсной композиции НА по варианту осуществления настоящего изобретения составляет, например, от 90 до 99,9999% масс. Необходимо отметить, что верхняя граница равна 100% масс.

[0059]

Относительное содержание диоксида циркония в дисперсной композиции НА в соответствии с вариантом осуществления настоящего изобретения составляет, например, от 0,001 до 10% масс., предпочтительно от 0,01 до 1,0% масс., более предпочтительно от 0,05 до 0,5% масс.

[0060]

Относительное содержание диоксида циркония может быть определено на основании измеренного количества Zr, определенного с помощью высокочастотной эмиссионной спектроскопии с индуктивно-связанной плазмой (эмиссионная спектроскопия ICP), с использованием в качестве эталона дисперсии, для которой известно относительное содержание Zr.

[0061]

Массовое отношение (первый/последний) диоксида циркония к частицам поверхностно-модифицированного НА в дисперсной композиции НА по варианту осуществления настоящего изобретения составляет, например, от 0,01 до 1,0, предпочтительно от 0,05 до 0,75, более предпочтительно от 0,1 до 0,5. Когда массовое отношение составляет 0,2 или больше, эффект от включения диоксида циркония может быть более выраженным. Когда массовое отношение составляет 3,0 или меньше, эффект частиц поверхностно-модифицированного НА может быть более выраженным.

[0062]

Дисперсная композиция НА по варианту осуществления настоящего изобретения может включать только поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения и дисперсионную среду или может содержать другие компоненты. Примеры других компонентов включают, помимо описанного выше диоксида циркония, поверхностно-активные вещества, загустители, связующие агенты, дисперсанты, ингибиторы образования ржавчины, ингибиторы коррозии, понизители температуры замерзания, противопенные агенты, противоизносные присадки, антисептики и красители. Относительное содержание других компонентов к общему количеству дисперсной композиции НА по варианту осуществления настоящего изобретения составляет, например, 30% масс. или меньше, предпочтительно 20% масс. или меньше, более предпочтительно 10% масс. или меньше, даже более предпочтительно 5% масс. или меньше, особенно предпочтительно 1% масс. или меньше. Соответственно, общее относительное содержание поверхностно-модифицированного НА и дисперсионной среды к общему количеству дисперсной композиции НА в соответствии с вариантом осуществления настоящего изобретения составляет, например, 70% масс. или больше, предпочтительно 80% масс. или больше, более предпочтительно 90% масс. или больше, даже более предпочтительно 95% масс. или больше, особенно предпочтительно 99% масс. или больше.

[0063]

Дисперсная композиция НА в соответствии с вариантом осуществления настоящего изобретения включает поверхностно-модифицированный НА по варианту осуществления настоящего изобретения в высокодисперсном состоянии. Средний размер частиц (D50) НА частиц в дисперсной композиции НА по варианту осуществления настоящего изобретения составляет, например, 100 нм или меньше, предпочтительно 60 нм или меньше, более предпочтительно 50 нм или меньше, даже более предпочтительно 30 нм или меньше. Нижняя граница среднего размера диспергированных частиц упомянутых выше НА частиц равна, например, 10 нм.

[0064]

Дисперсная композиция НА в соответствии с вариантом осуществления настоящего изобретения имеет значение мутности предпочтительно 5 или меньше, более предпочтительно 3 или меньше, даже более предпочтительно 1 или меньше. Дисперсная композиция НА по варианту осуществления настоящего изобретения превосходна с точки зрения диспергируемости поверхностно-модифицированного НА в соответствии с вариантом осуществления настоящего изобретения, и, следовательно, способна давать дисперсную композицию НА с вышеупомянутым значением мутности. Значение мутности может быть измерено по стандарту JIS K 7136.

[0065]

Дисперсная композиция НА в соответствии с вариантом осуществления настоящего изобретения предпочтительно может быть использована, например, в качестве добавки к композитным материалам для придания характеристик тонких НА частиц (таких как, например, механическая прочность, высокий показатель преломления, теплопроводность, изолирующие свойства, противоокислительные свойства, стимулирующее кристаллизацию действие и подавляющее дендриты действие) смоле или т.п. (например, фотоотверждаемым смолам и термопластичным смолам). Кроме того, композиция, полученная путем добавления к смоле дисперсной композиции НА по варианту осуществления настоящего изобретения, предпочтительно может быть использована в качестве такого материала, как функциональный гибридный материал, термически функциональный (теплостойкий, теплоаккумулирующий, тепло/электропроводящий, теплоизоляционный и т.п.) материал, фотонный материал (органический электролюминесцентный (EL) элемент, светодиод (LED), жидкокристаллический дисплей, оптический диск и т.п.), био/биосовместимый материал, материал покрытия, пленочный материал (такой как пленка с твердым покрытием для сенсорного экрана, различных дисплеев и т.п., и термобарьерная пленка), листовой материал, экранирующий материал (такой как прозрачный экран пропускающего типа), материал-наполнитель (такой как наполнители для теплового излучения или для улучшения механических свойств), материал термостойкой пластиковой подложки (такой как подложка для гибкого дисплея) и материал для литий-ионных батарей. Кроме того, дисперсная композиция НА по варианту осуществления настоящего изобретения также предпочтительно может быть использована для медицинских областей применения и в качестве снижающего трение средства или смазывающего вещества, наносимого на скользящую часть или т.п. механической детали (например, автомобиля или самолета).

[0066]

Способ производства поверхностно-модифицированного наноалмаза и наноалмазной дисперсной композиции

Поверхностно-модифицированный НА по варианту осуществления настоящего изобретения может быть произведен, например, путем модификации взаимодействующих НА частиц и содержащего полиоксиалкиленовую цепочку силанового связующего агента.

[0067]

Частицы НА, которые реагируют с силановым связующим агентом предпочтительно имеют на поверхности гидроксильные группы. Следует отметить, что частицы НА, которые не модифицированы по поверхности, как правило, имеют на поверхности гидроксильные группы (-OH). В качестве частиц НА можно использовать только один тип НА частиц или могут быть использованы два или более типов НА частиц.

[0068]

Содержащий полиоксиалкиленовую цепочку силановый связующий агент предпочтительно означает соединение, представленное ниже формулой (1’). В качестве содержащего полиоксиалкиленовую цепочку силанового связующего агента может быть использован только один силановый связующий агент или могут быть использованы два или более типов силановых связующих агентов.

[0069]

[Химическая формула 5]

[0070]

В приведенной выше формуле (1’) R1, R2, X и n каждый имеют те же значения, что и значения, показанные и описанные в формулах (1)-(3), упомянутых выше, и их предпочтительные аспекты также являются такими же. В случае использования двух или нескольких соединений, представленных формулой (1’), множество R1, R2, X и n могут быть одинаковыми или разными.

[0071]

В приведенной выше формуле (1’) заместители R7, которые могут быть одинаковыми или разными, означают алифатическую углеводородную группу, имеющую от 1 до 3 атомов углерода. Примеры вышеупомянутой алифатической углеводородной группы, имеющей от 1 до 3 атомов углерода, включают линейные или разветвленные алкильные группы, такие как метильная, этильная, пропильная и изопропильная группы; линейные или разветвленные алкенильные группы, такие как винильная и аллильная группы; и алкинильные группы, такие как этинильная группа и пропинильная группа. Из этих групп предпочтительны линейные или разветвленные алкильные группы.

[0072]

Вышеупомянутую модификацию предпочтительно проводят в растворителе. Примеры растворителя, упомянутого выше, включают растворители, указанные и описанные в качестве дисперсионной среды, упомянутой выше. Из этих растворителей предпочтителен растворитель для использования в описанный выше дисперсной композиции НА, циклический простой эфир (например, ТГФ) и линейный кетон (например, МЭК, МИБК (MIBK)). В качестве вышеупомянутого растворителя может быть использован только один тип растворителя или могут быть использованы два или более типов растворителей.

[0073]

Вышеупомянутую модификацию проводят таким образом, при котором в реакционном сосуде перемешивают смешанный раствор, содержащий высушенный наноалмаз, силановый связующий агент и растворитель.

[0074]

В вышеупомянутой модификации в случае, когда агрегаты (агглютинаты) НА частиц с НА частицами, агглютинированными с образованием вторичных частиц, включены в НА частицы, реакция между содержащим полиоксиалкиленовую цепочку силановым связующим агентом и НА частицами может развиваться при дезинтеграции или диспергировании НА частиц. Следовательно, агрегаты НА частиц могут быть разрушены до первичных частиц, поверхность НА первичных частиц может быть модифицирована и диспергируемость НА частиц может быть улучшена.

[0075]

Примеры способа дезинтеграции или диспергирования НА частиц включают способы, которые обрабатывают НА частицы с использованием смесителя с большими режущими усилиями, смесителя с большими сдвиговыми усилиями, смесителя-гомогенизатора, шаровой мельницы, бисерной мельницы, гомогенизатора высокого давления, ультразвукового гомогенизатора, коллоидной мельницы или струйной мельницы. Из них предпочтительной является реализация ультразвуковой обработки в присутствии измельчающей среды (такой как, например, шарики из диоксида циркония). Следует отметить, что использование шариков из диоксида циркония в качестве измельчающей среды в результате делает возможным получение композита поверхностно-модифицированного НА в соответствии с вариантом осуществления настоящего изобретения и дисперсной композиции НА, содержащей диоксид циркония. Ультразвуковая обработка вызывает кавитацию (микропузырьки), и толчок струи, возникший во время разрушения кавитации, придает измельчающей среде достаточно большую кинетическую энергию. Затем измельчающая среда сталкивается с НА агрегатами и дает ударную энергию для высвобождения НА частиц из НА агрегатов (дезинтеграция). Силановый связующий агент затем действует на диссоциированные НА частицы и связывается с ними. В случае, где НА частицы включают НА агглютинаты, образованные путем агглютинации НА частиц, НА агглютинаты могут быть дезинтегрированы с образованием первичных частиц, поверхность НА первичных частиц может быть модифицирована и могут быть получены поверхностно-модифицированные НА с прекрасной диспергируемостью.

[0076]

Диаметр измельчающей среды (такой как шарики диоксида циркония) составляет, например, от 15 до 500 мкм, предпочтительно от 15 до 300 мкм и особенно предпочтительно от 15 до 100 мкм.

[0077]

Отношение НА частиц к силановому связующему агенту (первые:последний, массовое отношение), подаваемых для взаимодействия, составляет, например, от 2:1 до 1:80. Более того, концентрация НА частиц в растворителе составляет, например, от 0,5 до 10% масс., и концентрация силанового связующего агента в растворителе составляет, например, от 5 до 60% масс.

[0078]

Время взаимодействия НА частиц и силанового связующего агента составляет, например, от 4 до 20 час. Более того, реакция предпочтительно происходит при отведении выделяемого тепла с использованием воды со льдом или т.п.

[0079]

Как описано выше, получают поверхностно-модифицированный НА в соответствии с вариантом осуществления настоящего изобретения и дисперсную композицию НА в соответствии с вариантом осуществления настоящего изобретения, в которой поверхностно-модифицированный НА по варианту осуществления настоящего изобретения диспергирован в дисперсионной среде. Следует отметить, что в случае, где по окончанию реакции остаются НА агглютинаты, жидкость, образовавшуюся после завершения реакции, выдерживают в покое, надосадочную жидкость предпочтительно собирают и используют в качестве дисперсной композиции НА. Кроме того, в случае, где растворитель, который предпочтителен для реакции в случае поверхностной обработки, используют при модификации, как только дисперсия поверхностно-модифицированного НА частиц получена, дисперсионную среду в дисперсии отгоняют с помощью испарителя или т.п., после чего вновь смешивают с новой дисперсионной средой и перемешивают. Другими словами, дисперсная композиция НА по варианту осуществления настоящего изобретения также может быть произведена посредством замены растворителя.

[0080]

Следует отметить, что НА частицы могут быть произведены, например, детонационным способом. Примеры детонационного способа включают детонационный способ с воздушным охлаждением и детонационный способ с водяным охлаждением. Из них предпочтителен детонационный способ с воздушным охлаждением с точки зрения способности давать НА частицы, имеющие более мелкие первичные частицы, по сравнению со детонационным способом с водяным охлаждением.

[0081]

Кроме того, детонация может быть выполнена в атмосфере воздуха или может быть проведена в атмосфере инертного газа, такой как атмосфера азота, атмосфера аргона или атмосфера диоксида углерода.

[0082]

Пример способа производства НА частиц описан ниже; однако НА частицы, используемые в варианте осуществления настоящего изобретения не ограничены частицами, полученными с помощью приведенного ниже способа производства.

[0083]

Формирование

Вначале, формованное взрывчатое вещество, скрепленное с электрическим детонатором, помещают внутрь устойчивого к высокому давлению сосуда для детонации, и сосуд герметично закрывают в состоянии, где внутри сосуда сосуществуют газ атмосферного состава при нормальном давлении и используемое взрывчатое вещество. Сосуд, например, выполнен из железа, и объем сосуда составляет, например, от 0,5 до 40 м3. Смесь тринитротолуола (TNT) и циклотриметилентринитрамина, то есть, гексогена (RDX), может быть использована в качестве взрывчатого вещества. Массовое отношение TNT к RDX (TNT:RDX) находится, например, в интервале от 40:60 до 60:40.

[0084]

Затем при формировании инициируют детонатор для детонации взрывчатого вещества в сосуде. «Детонация» относится к взрыву, в том числе к взрывам, связанным с химической реакцией, при которой поверхность пламени, где происходит реакция, перемещается с высокой скоростью, превышающей скорость звука. Во время детонации используемое взрывчатое вещество подвергается частично неполному горению и высвобождает углерод, и этот углерод используется как исходный материал для производства НА частиц за счет действия давления и энергии ударных волн, которые возникают при взрыве. Вследствие кулоновского взаимодействия между кристаллическими плоскостями, а также ван-дер-ваальсовых сил между соседними первичными частицами или кристаллитами, произведенные НА частицы подвергаются очень прочной агрегации с образованием агглютинатов.

[0085]

Далее при формировании сосуд и его внутреннее пространство выдерживают в покое в течение примерно 24 часов при комнатной температуре и тем самым охлаждают. После охлаждения неочищенный продукт из НА частиц (включающий сажу и агглютинаты НА частиц, образованных как описано выше), прилипший к внутренней стенке сосуда, соскабливают шпателем и в результате собирают неочищенный продукт из НА частиц. Описанным выше способом может быть получен неочищенный продукт из НА частиц (неочищенный продукт НА частиц). Кроме того, за счет выполнения описанного выше процесса формирования наноалмазов несколько раз по мере необходимости может быть получено желаемое количество неочищенного продукта из НА частиц.

[0086]

Кислотная обработка

При кислотной обработке сильная кислота действует на неочищенный продукт из НА частиц, который является исходным материалом, например, в водном растворителе, для удаления оксида металла. Неочищенный продукт НА частиц, полученный детонационным методом, имеет тенденцию включать оксид металла, и оксидом металла является оксид Fe, Co, Ni или т.п., полученный из сосуда или т.п., используемого в детонационном способе. Оксид металла может быть растворен и удален из неочищенного продукта НА частиц, например, при действии на него сильной кислоты в водном растворителе. Сильной кислотой, используемой при кислотной обработке, предпочтительно является минеральная кислота, и ее примеры включают соляную кислоту, фтористоводородную кислоту, серную кислоту, азотную кислоту и царскую водку. Может быть использован единственный тип сильной кислоты или могут быть использованы два или несколько типов сильных кислот. Концентрация сильной кислоты, используемая при кислотной обработке, составляет, например, от 1 до 50% масс. Температура кислотной обработке составляет, например, от 70 до 150°C. Продолжительность кислотной обработки составляет, например, от 0,1 до 24 часов. Кроме того, кислотная обработка может быть проведена при пониженном давлении, при атмосферном давлении или под давлением. После такой кислотной обработки твердое содержимое (состоящее из наноалмазных агглютинатов) промывают водой, например, декантированием. Предпочтительно твердое вещество промывают водой многократным декантированием, пока pH осадочного раствора не достигнет, например, значения от 2 до 3. Если содержание оксида металла в неочищенном продукте НА частиц, полученном детонационным способом, невелико, описанная выше кислотная обработка может быть исключена.

[0087]

Окислительная обработка

Окислительная обработка представляет собой процесс удаления графита из неочищенного продукта НА частиц с использованием окисляющего агента. Неочищенный продукт НА частиц, полученный детонационным способом, включает графит, и этот графит образуется из углерода, который не образовал кристаллы НА частиц, причем этот углерод представляет собой углерод, высвобожденный в результате частично неполного сгорания используемого взрывчатого вещества. Графит может быть удален из неочищенного продукта НА частиц за счет действия окисляющего агента на продукт в водном растворителе. Более того, за счет действия окисляющего агента на продукт на поверхность НА частиц может быть введена кислородсодержащая группа, такая как карбоксильная группа или гидроксильная группа.

[0088]

Примеры окисляющего агента, используемого при окислительной обработке, включают хромовую кислоту, хромовый ангидрид, дихромовую кислоту, марганцевую кислоту, перхлорную кислоту, азотную кислоту и их смеси, смешанную кислоту, по меньшей мере, из одной кислоты, выбранной из них, и другой кислоты (например, серной кислоты) и их солей. Из них смешанную кислоту (в частности, смешанную кислоту из серной кислоты и азотной кислоты) используют предпочтительно, так как такая смешанная кислота является экологически безопасной и показывает прекрасные характеристики при окислении и удалении графита.

[0089]

Отношение смешения серной кислоты к азотной кислоте (первая/последняя, массовое отношение) в выше описанной смешанной кислоте составляет предпочтительно, например, от 60:40 до 95:5, так как, когда отношение смешения находится в этом интервале, графит может быть эффективно окислен и удален, например, при температуре 130°C или выше (особенно предпочтительно при 150°C или выше, при этом верхняя граница равна, например, 200°C) даже при давлении, близком к нормальному давлению (например, от 0,5 до 2 атм). Нижняя граница отношения смешения предпочтительно равна 65:35 и более предпочтительно 70:30. Верхняя граница отношения смешения предпочтительно равна 90:10, более предпочтительно 85:15 и еще более предпочтительно 80:20. Когда отношение смешения составляет не менее чем 60:40, содержание серной кислоты, имеющей высокую температуру кипения, является высоким, и поэтому температура реакции становится, например, 120°C или выше при давлении, близком к нормальному давлению, и, следовательно, эффективность удаления графита, как правило, улучшается. Когда отношение смешения меньше, чем или равно 95:5, азотная кислота, которая в значительной степени способствует окислению графита, содержится в большем количестве, и, следовательно, эффективность удаления графита, как правило, улучшается.

[0090]

Используемое количество окисляющего агента (в частности, смешанной кислоты) составляет, например, от 10 до 50 масс.ч., предпочтительно от 15 до 40 масс.ч. и особенно предпочтительно от 20 до 40 масс.ч. на 1 масс.ч. неочищенного продукта НА частиц. Кроме того, используемое количество серной кислоты в смешанной кислоте составляет, например, от 5 до 48 масс.ч., предпочтительно от 10 до 35 масс.ч. и более предпочтительно от 15 до 30 масс.ч. на 1 масс.ч. неочищенного продукта НА частиц. Кроме того, используемое количество азотной кислоты в смешанной кислоте составляет, например, от 2 до 20 масс.ч., предпочтительно от 4 до 10 масс.ч. и более предпочтительно от 5 до 8 масс.ч. на 1 масс.ч. неочищенного продукта НА частиц.

[0091]

Кроме того, при использовании смешанной кислоты в качестве окисляющего агента вместе со смешанной кислотой может быть использован катализатор. При использовании катализатора эффективность удаления графита может быть дополнительно улучшена. Примеры катализатора включают карбонат меди (II). Используемое количество катализатора составляет, например, приблизительно от 0,01 до 10 масс.ч. на 100 масс.ч. неочищенного продукта НА частиц.

[0092]

Температура окислительной обработки находится в интервале, например, от 100 до 200°C. Продолжительность окислительной обработки составляет, например, от 1 до 24 часов. Окислительная обработка может быть проведена при пониженном давлении, при атмосферном давлении или под давлением.

[0093]

Обработка щелочью и перекисью водорода

Когда оксид металла удален не полностью и остается на частицах НА даже после описанной выше кислотной обработки, образуются агглютинаты (вторичные частиц) из-за очень сильного взаимодействия между первичными частицами, приводя к агрегации. В таком случае обеспечивают воздействие щелочи и пероксида водорода на частицы НА в водном растворителе. Следовательно, оксид металла, остающийся на частицах НА, может быть удален и может быть простимулировано отделение первичных частиц от агглютинатов. Примеры щелочи, используемый при такой обработке, включают гидроксид натрия, аммиак и гидроксид калия. При обработке щелочью и пероксидом водорода концентрация щелочи составляет, например, от 0,1 до 10% масс., концентрация пероксида водорода составляет, например, от 1 до 15% масс., температура при обработке находится в интервале, например, от 40 до 100°C, а время обработки составляет, например, от 0,5 до 5 часов. Кроме того, обработка щелочью и пероксидом водорода может быть проведена при пониженном давлении, при атмосферном давлении или под давлением.

[0094]

После описанных выше окислительной обработки или обработки щелочью и пероксидом водорода предпочтительно удалять надосадочную жидкость, например, декантированием. Кроме того, при декантации твердое содержимое предпочтительно промывают водой. Надосадочная жидкость после начальной промывки водой окрашена, и поэтому твердое содержимое предпочтительно промывают водой многократно, пока надосадочная жидкость не станет визуально прозрачной.

[0095]

Дезинтегрирующая обработка

Частицы НА могут быть подвергнуты дезинтегрирующей обработке при необходимости. Дезинтегрирующая обработка может быть проведена с использованием, например, смесителя с большими режущими усилиями, смесителя с большими сдвиговыми усилиями, смесителя-гомогенизатора, шаровой мельницы, бисерной мельницы, гомогенизатора высокого давления, ультразвукового гомогенизатора или коллоидной мельницы. Следует отметить, что дезинтегрирующая обработка может быть проведена мокрым способом (например, дезинтегрирующая обработка в суспендированном состоянии в воде или т.п.) или может быть проведена сухим способом. Когда дезинтегрирующую обработку проводят сухим способом сушку предпочтительно проводят перед дезинтегрирующей обработкой. Кроме того, в случае проведения окислительной обработки или обработки гидрированием дезинтегрирующая обработка может быть проведена после такой обработки.

[0096]

Сушка

Сушку предпочтительно проводят после обработки щелочью и пероксидом водорода. Например, устройство распылительной сушки или испаритель и т.д. используют для испарения жидкого содержимого из содержащего НА частицы раствора, полученного посредством обработки щелочью и пероксидом водорода, после чего полученное твердое содержимое сушат путем нагревания и сушки в сушильном шкафу. Температура нагревания и сушки составляет, например, от 40 до 150°C. В результате такой сушки получают НА частицы.

[0097]

Кроме того, при необходимости НА частицы могут быть подвергнуты окислительной обработке (например, окислению кислородом) или восстановительной обработке (например, обработке гидрированием) в газовой фазе, если это необходимо. Путем проведения окислительной обработки в газовой фазе получают НА частицы, имеющие на поверхности большое количество C=O групп. Кроме того, за счет проведения восстановительной обработки в газовой фазе получают НА частицы, имеющие на поверхности большое количество C-H групп.

Пример

[0098]

Далее настоящее изобретение описано более подробно на основании примеров, но настоящее изобретение не ограничено этими примерами.

[0099]

Пример 1

Поверхностно-модифицированные НА частицы и наноалмазную дисперсную композицию производят следующим способом.

[0100]

Производство поверхностно-модифицированных НА частиц

В первую очередь проводят формирование наноалмазов детонационным способом. При таком формировании вначале формованное взрывчатое вещество, скрепленное с электрическим детонатором, помещают внутрь сосуда, устойчивого к давлению для детонации, и сосуд герметично закрывают. Сосуд изготовлен из железа и имеет емкость 15 м3. В качестве взрывчатого вещества используют 0,50 кг смеси TNT и RDX. Массовое отношение TNT и RDX (TNT:RDX) во взрывчатом веществе составляет 50:50. Электрический детонатор инициируют для детонации взрывчатого вещества в сосуде (формирование наноалмаза детонационным способом). Затем контейнер и его внутреннее пространство выдерживают в покое в течение 24 часов при комнатной температуре и в результате охлаждают. После охлаждения неочищенный наноалмазный продукт (содержащий агглютинат НА частиц и сажу, образованные при вышеописанном детонационном способе), который прилип к внутренней стенке сосуда, соскребают шпателем и собирают неочищенный наноалмазный продукт.

[0101]

Неочищенный продукт наноалмазных частиц, полученный путем многократного проведения описанного выше формирования, затем подвергают кислотной обработке. Более конкретно, суспензию, полученную путем добавления 6 л 10%-ной (масс.) соляной кислоты к 200 г неочищенного наноалмазного продукта, подвергают термической обработке при кипячении с обратным холодильником при нормальном давлении в течение 1 часа. Температура нагревания при такой кислотной обработке составляет от 85 до 100°C. Затем после охлаждения твердое вещество (содержащее наноалмазные агглютинаты и сажу) промывают водой путем декантирования. Твердое вещество многократно промывают водой, пока pH осадочного раствора не достигнет значения 2 со стороны низкого pH.

[0102]

Затем проводят окислительную обработку. То есть, 6 л 98%-ной (масс.) серной кислоты и 1 л 69%-ной (масс.) азотной кислоты добавляют к осадочному раствору (содержащему наноалмазный агрегат), полученный путем декантации после кислотной обработки, с получением суспензии и затем суспензию подвергают термической обработке при кипячении с обратным холодильником при нормальном давлении в течение 48 часов. Температура нагревания при такой окислительной обработке составляет от 140 до 160°C. Затем после охлаждения твердое вещество (содержащее наноалмазные агглютинаты) промывают водой путем декантации. Начальная надосадочная жидкость от водной промывки окрашена, поэтому промывку твердого содержимого водой путем декантации повторяют, пока надосадочная жидкость не станет визуально прозрачной.

[0103]

Затем осадочный раствор (раствор, содержащий наноалмазный агглютинат), полученный путем описанной выше водной промывки, подвергают сушке с получением высушенного порошка (наноалмазного агглютината). При сушке упаривание досуха, проводимое с помощью испарителя, используют в качестве метода обработки сушкой.

[0104]

Затем 10 ммоль полиалкиленгликоля (торговое название «UNIOX M-1000» от компании NOF Corporation) растворяют в 100 мл ТГФ и 60 ммоль триэтиламина медленно добавляют к раствору. Кроме того, к раствору добавляют 10 ммоль изоцианатпропилтриметоксисилана (3-(триметоксисилил)пропилизоцианат) (от компании Tokyo Chemical Industry Co., Ltd.) и с подсоединенной перегонной трубкой смесь вводят в реакцию при 80°C в течение 48 час. По окончании реакции ТГФ отгоняют путем отгонки при пониженном давлении с помощью испарителя, и также удаляют полностью триэтиламин путем выдерживания при 110°C в течение 24 час в вакуумной сушилке. Получают содержащий полиоксиалкиленовую цепочку силановый связующий агент ([(MeO)3SiC3H6NHC(=O)-PEG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 1000).

[0105]

В реакционном сосуде взвешивают 0,30 г наноалмазного агглютината, полученного посредством упомянутой выше сушки, и добавляют в сосуд 15 см3 метилэтилкетона, 8 г содержащего полиоксиалкиленовую цепочку силанового связующего агента и 15 г шариков диоксида циркония (зарегистрированный товарный знак «YTZ», диаметр 30 мкм, от компании Tosoh Corporation). После добавления НА частицы и силановый связующий агент подвергают ультразвуковой обработке в течение 15 час с использованием ультразвуковой диспергирующей машины (модель «UH-600S» от компании SMT Co., Ltd.) при охлаждении ледяной водой в условиях, где наконечник осциллятора ультразвуковой диспергирующей машины погружен в раствор в реакционном сосуде. В результате наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вступают в реакцию. Смесь изначально имеет серый цвет; однако диаметр частиц постепенно становится меньше и состояние дисперсии становится лучше. И, наконец, смесь становится однородной черной жидкостью. Полагают, что это происходит потому, что наноалмазные частицы последовательно разрушается из наноалмазного агрегата (дезинтеграция), содержащий полиоксиалкиленовую цепочку силановый связующий агент действует на диссоциированные наноалмазные частицы и связывается с частицами, и поверхностно-модифицированные наноалмазные частицы устойчиво диспергируются в толуольном растворителе. Полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 минут с получением надосадочной жидкости. В результате получают дисперсию поверхностно-модифицированного наноалмаза. В полученной дисперсии поверхностно-модифицированного наноалмаза медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный упомянутым выше методом, равен 32 нм.

[0106]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе, и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы успешно подтвердить сохранение оптимального состояния дисперсии.

[0107]

Пример 2

Наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 8 г содержащего полиоксиалкиленовую цепочку силанового связующего агента ([(MeO)3SiC3H6NHC(=O)-PEG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 2000), синтезированного с использованием 10 ммоль «UNIOX M-2000» (торговое название, от компании NOF Corporation) вместо 10 ммоль «UNIOX M-1000» (торговое название, от компании NOF Corporation), используемого при модификации примера 1, и использования 15 см3 тетрагидрофурана вместо 15 см3 метилэтилкетона. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин, получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный вышеупомянутым методом, равен 80 нм.

[0108]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы успешно подтвердить сохранение оптимального состояния дисперсии.

[0109]

Пример 3

Наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 4 г содержащего полиоксиалкиленовую цепочку силанового связующего агента ([(MeO)3SiC3H6NHC(=O)-PPG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 700), синтезированного с использованием 10 ммоль «UNILUBE MB-7» (торговое название, от компании NOF Corporation) вместо 10 ммоль «UNIOX M-1000» (торговое название, от компании NOF Corporation), используемого при модификации примера 1. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин, получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный описанным выше методом после 15-часовой ультразвуковой обработки, равен 35 нм.

[0110]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы успешно подтвердить сохранение оптимального состояния дисперсии.

[0111]

Пример 4

Наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 4 г содержащего полиоксиалкиленовую цепочку силанового связующего агента ([(MeO)3SiC3H6NHC(=O)-PPG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 1000), синтезированного с использованием 10 ммоль «UNILUBE MB-11» (торговое название, от компании NOF Corporation) вместо 10 ммоль «UNIOX M-1000» (торговое название, от компании NOF Corporation), используемого при модификации примера 1. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин, получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный вышеупомянутым методом, равен 104 нм.

[0112]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы успешно подтвердить сохранение оптимального состояния дисперсии.

[0113]

Пример 5

Наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 8 г содержащего полиоксиалкиленовую цепочку силанового связующего агента ([(MeO)3SiC3H6NHC(=O)-PPG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 2300), синтезированного с использованием 10 ммоль «UNILUBE MB-370» (торговое название, от компании NOF Corporation) вместо 10 ммоль «UNIOX M-1000» (торговое название, от компании NOF Corporation), используемого при модификации примера 1, и использования 15 см3 тетрагидрофурана вместо 15 см3 метилэтилкетона. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин, получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный вышеупомянутым методом, равен 328 нм.

[0114]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы успешно подтвердить сохранение оптимального состояния дисперсии.

[0115]

Пример 6

Наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 8 г содержащего полиоксиалкиленовую цепочку силанового связующего агента ([(MeO)3SiC3H6NHC(=O)-PPG-PEG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 550; связанная форма PPG и PEG: блок), синтезированного с использованием 10 ммоль «UNIOX M-550» (торговое название, от компании NOF Corporation) вместо 10 ммоль «UNIOX M-1000» (торговое название, от компании NOF Corporation), используемого при модификации примера 1, и использования 15 см3 тетрагидрофурана вместо 15 см3 метилэтилкетона. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин, получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный вышеупомянутым методом, равен 48 нм.

[0116]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы успешно подтвердить сохранение оптимального состояния дисперсии.

[0117]

Пример 7

Наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 4 г содержащего полиоксиалкиленовую цепочку силанового связующего агента ([(MeO)3SiC3H6NHC(=O)-PPG-PEG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 1000; связанная форма PPG и PEG: блок), синтезированного с использованием 10 ммоль «UNILUBE 50MB-11» (торговое название, от компании NOF Corporation) вместо 10 ммоль «UNIOX M-1000» (торговое название, от компании NOF Corporation), используемого при модификации примера 1. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин, получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный вышеупомянутым методом, равен 63 нм.

[0118]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метил-пирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы успешно подтвердить сохранение оптимального состояния дисперсии.

[0119]

Пример 8

Наноалмазные частицы и содержащий полиоксиалкиленовую цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 3 г «Dynasylan 4150» (торговое название, от компании Evonik Industries, [(MeO)3SiC3H6-PEG], окончание: алифатическая углеводородная группа; среднечисленная молекулярная масса в виде полиоксиалкилена: 500) вместо 8 г содержащего полиоксиалкиленовую цепочку силанового связующего агента, используемого в примере 1, и использования 15 см3 тетрагидрофурана вместо 15 см3 метилэтилкетона. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный вышеупомянутым методом, равен 140 нм.

[0120]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе, и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы установить оптимальное состояние дисперсии, которое сохраняется. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы подтвердить, что НА частицы агрегированы и осаждены.

[0121]

Сравнительный пример 1

Наноалмазные частицы и содержащий алкильную цепочку силановый связующий агент вводят в реакцию с помощью ультразвуковой обработки в течение 15 час таким же способом, как в примере 1, за исключением использования 1,2 г гексил-триметоксисилана вместо 8 г содержащего полиоксиалкиленовую цепочку силанового связующего агента, используемого в примере 1, и использования 15 см3 тетрагидрофурана вместо 15 см3 метилэтилкетона. После ультразвуковой обработки в течение 15 час полученную дисперсию подвергают центрифугированию в условиях 13000 g в течение 15 мин, получают надосадочную жидкость. Медианный размер (размер частиц D50) поверхностно-модифицированных наноалмазных частиц, измеренный вышеупомянутым методом, равен 21 нм.

[0122]

Затем после добавления 5 мл ацетонитрила к 1 мл полученной дисперсии поверхностно-модифицированного наноалмаза смесь перемешивают в течение 5 мин в ультразвуковом очистителе и наблюдают за внешним видом после выдерживания в течение одного дня, чтобы подтвердить, что НА частицы агрегированы и осаждены. Кроме того, в случае, где N-метилпирролидон используют вместо ацетонитрила, проводят такую же процедуру, чтобы подтвердить, что НА частицы агрегированы и осаждены.

[0123]

Диаметр частиц D50