Изобретение относится к химии высокомолекулярных соединений, а точнее, к способу получения сверхсшитого полистирола.

Изобретение может использоваться для получения высокоэффективных сорбентов с целью усовершенствования существующих и создания новых более современных сорбционных технологий.

Сверхсшитые полимеры представляют собой особый класс сетчатых материалов, основной принцип синтеза которых заключается в формировании жесткой сетчатой структуры в среде сольватирующего растворителя. Реализовать этот принцип на практике можно, используя поликонденсационные или полимеризационные процессы, а также полимераналогичные превращения. Примером полимеризационных сверхсшитых материалов служит полидивинилбензол, синтезированный в среде толуола, а поликонденсационные сверхсшитые полимеры представлены полиарилатами, полиамидами, полиимидами и т.п. Примером сетчатых структур, получаемых в ходе полимераналогичных превращений, является сверхсшитый полистирол.

Синтез сверхсшитого полистирола осуществляют путем сшивания набухших в органическом растворителе полимерных цепей сополимера стирола с дивинилбензолом большим числом конформационно жестких мостиков-распорок. Полимеры, полученные таким путем, характеризуются развитой пористостью, набуханием как в термодинамически хороших растворителях для полистирола и его сополимеров с дивинилбензолом, так и в осадителях линейного полистирола и даже в воде. Сверхсшитый полистирол эффективно и обратимо поглощает как полярные, так и неполярные органические вещества, что позволяет создавать на их основе высокоэффективные сорбенты третьего поколения [Davankov V.A., Tsyurupa MP. Hypercrosslinked Polymeric Networks and Adsorbing Materials: Synthesis, Structure, Properties, and Application (Comprehensive Analytical Chemistry. Vol. 56). New York: Elsevier, 2011; Long C. Chem. Eng. J., 2010, 160 (2), 723-728].

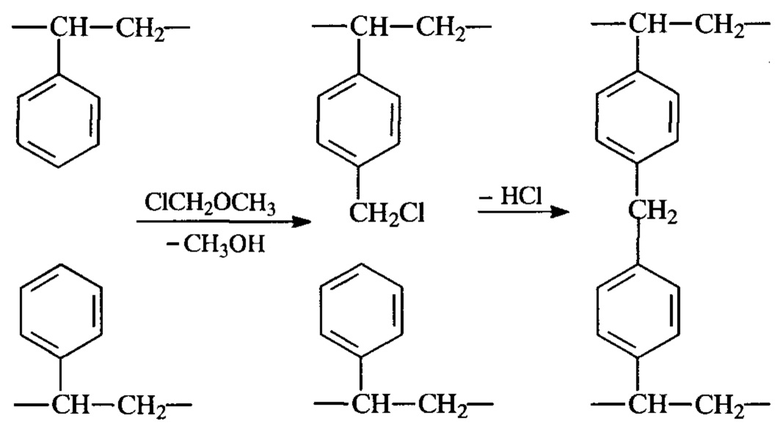

Наиболее популярным способом введения мостиков между цепями полистирола является соединение фенильных колец метиленовыми группами. Этот способ можно осуществить различными путями.

Первый и самый очевидный способ заключался в прямой обработке сополимера стирола с дивинилбензолом избытком монохлордиметилового эфира (МХДЭ) при комнатной температуре в присутствии катализатора типа ZnCl2 [US 2591573 (1952)]. Хлорметилирование сополимеров всегда сопровождается побочной реакцией введенных хлорметильных групп с фенильными кольцами полистирола. Побочная реакция не поддается контролю, определить число сшивок невозможно. Хлорметилированные сополимеры широко используются в качестве матрицы для синтеза анионообменных смол, но этот процесс хлорметилирования непригоден для синтеза сверхсшитого полистирола.

Чтобы избежать нерационального расходования избыточного количества токсичного монохлордиметилового эфира в процессе хлорметилирования сополимеров стирола с дивинилбензолом, предложено несколько способов, основанных на in situ образовании МХДЭ из нетоксичного сырья. Примером может служить смесь метилаля, хлорсульфоновой кислоты и сульфурилхлорида [US 3425690 (1969)]. Согласно утверждению авторов, количество вводимого хлора можно менять путем изменения соотношения компонентов смеси. Хлорметильные группы можно ввести в сополимер, обрабатывая его смесью метилаля, хлористого тионила и катализатора Фриделя-Крафтса (ZnCl2 или SnCl4, но не FeCl3) [СА 1037642 (1978)]. Используя любой из описанных выше способов хлорметилирования, можно вводить в сополимер стирола с дивинилбензолом 15-20% хлора (максимально можно ввести 23,3% хлора). Поскольку вышеуказанные процессы осуществляются в присутствии катализаторов Фриделя-Крафтса, введение хлорметильных групп в сополимер сопровождается неконтролируемой его сшивкой. Важно отметить, что эти способы не используются для прямого синтеза сверхсшитого полистирола.

В настоящее время все крупные мировые фирмы, выпускающие аниониты, хлорметилируют сополимеры, используя процессы in situ образования МХДЭ. Хлорметилируют сополимеры в отдельных цехах, после реакции их выделяют, промывают, сушат и лишь затем переносят в основное производство. Нагревая набухший в дихлорэтане хлорметилированный сополимер в присутствии FeCl3, можно получить сверхсшитый полистирольный сорбент [US 5021253 (1991); US 4950332 (1990); US 4965083 (1990]). Однако такой способ синтеза не позволяет регулировать степень сшивки полимера, т.к. она определяется только степенью хлорметилирования, а изменение степени сшивки бывает необходимо, например, для получения материалов ограниченного доступа. Способ является двухстадийным, а он всегда дороже одностадийного.

Вполне очевидной является также попытка избавиться от негативных последствий вышеуказанных способов хлорметилирования путем замены сополимеров стирола с дивинилбензолом на сополимер винилбензилхлорида с дивинилбензолом [US 4191813 (1980)] (иногда в сополимер вводят еще и стирол). После нагревания набухшего в дихлорэтане сополимера в присутствии кислоты Льюиса образуется сверхсшитый полистирол [Fontanals N., Cormack P.A.G., Sherrington D.C., J. Chromatogr. A, 2008, 1215 (1-2), 21-29]. Степень сшивки сверхсшитого полимера задается долей винилбензилхлорида в сополимере. Однако заметный гидролиз хлорметильных групп в ходе суспензионной сополимеризации мономеров неконтролируемо снижает степень сшивки конечного продукта, что уменьшает привлекательность данного подхода. К его недостаткам следует также отнести и тот факт, что винилбензилхлорид является сильным лакриматором.

Известен также способ синтеза сверхсшитого полистирола путем сшивания набухших полистирольных цепей сополимера стирола с дивинилбензолом заданным количеством монохлордиметилового эфира [Davankov V.A., Tsyurupa М.Р. Hypercrosslinked Polymeric Networks and Adsorbing Materials: Synthesis, Structure, Properties, and Application (Comprehensive Analytical Chemistry. Vol. 56). New York: Elsevier, 2011]. МХДЭ реагирует с полистиролом в присутствии катализаторов Фриделя-Крафтса (FeCl3, SnCl4, ZnCl2, TiCl4).

Эта реакция протекает в две стадии: сначала в полимер вводятся хлорметильные группы, при этом одна молекула эфира продуцирует одну молекулу метанола, на второй стадии хлорметильные группы алкилируют фенильные кольца полистирольных цепей, соединяя их метиленовыми группами и образуя тем самым длинные жесткие мостики дифенилметанового типа. На этой стадии высвобождается газообразный хлористый водород. Обе стадии реакции протекают одновременно и количественно, что позволяет менять степень сшивки конечного продукта от 5 до 500%, используя от 0,05 до 2,5 моля МХДЭ на 1 осново-моль полистирола соответственно. Синтезированные данным способом сверхсшитые полимеры (со степенью сшивки 40% и выше) обладают всеми характерными свойствами сверхсшитых структур. Вместе с тем надо отметить два недостатка этого способа.

Во-первых, выделяющийся в ходе реакции метанол образует комплексы с катализаторами Фриделя-Крафтса, что значительно снижает их активность. Поэтому приходится использовать большие количества катализатора: 1,0 моль TiCl4, 1,0 моль SnCl4 или 0,3 моля более активного FeCl3 на 1 моль эфира. Необходимость использовать большие количества катализатора, особенно SnCl4, заметно удорожает синтез сверхсшитого полистирола.

Во-вторых, наиболее активные катализаторы Фриделя-Крафтса: FeCl3, SnCl4, ZnCl2 - вызывают частичную деструкцию полистирольных цепей в ходе процесса, что проявляется в сильной окраске межгранульного растворителя (в частности, дихлорэтана) после завершения синтеза и в образовании студнеобразного осадка.

Конечно, недостатком и этого подхода к синтезу сверхсшитого полистирола является токсичность монохлордиметилового эфира.

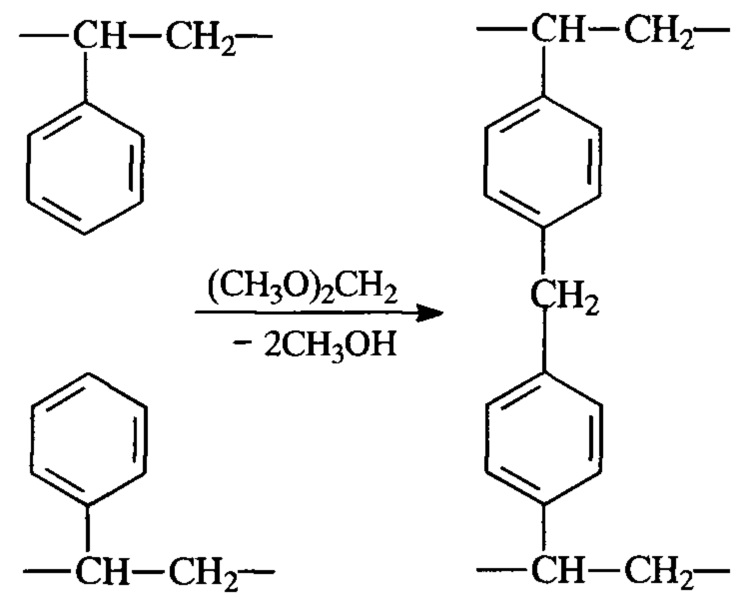

Токсичный монохлордиметиловый эфир можно заменить нетоксичным метилалем [SU 948110 (1983)]. Метилаль реагирует с полистиролом по реакции Фриделя-Крафтса, образуя в конечном полимере мостики дифенилметанового типа, такие же, как и те, что образуются при реакции МХДЭ с полистиролом:

Реакция 1 моля метилаля с полистиролом сопровождается выделением 2 молей метанола, поэтому для получения сверхсшитого полимера, идентичного по свойствам полимеру, сшитому МХДЭ, приходится использовать 2 моля SnCl4. Необходимость использования столь большого количества дорогого и токсичного катализатора сводит на нет преимущества замены монохлордиметилового эфира метилалем.

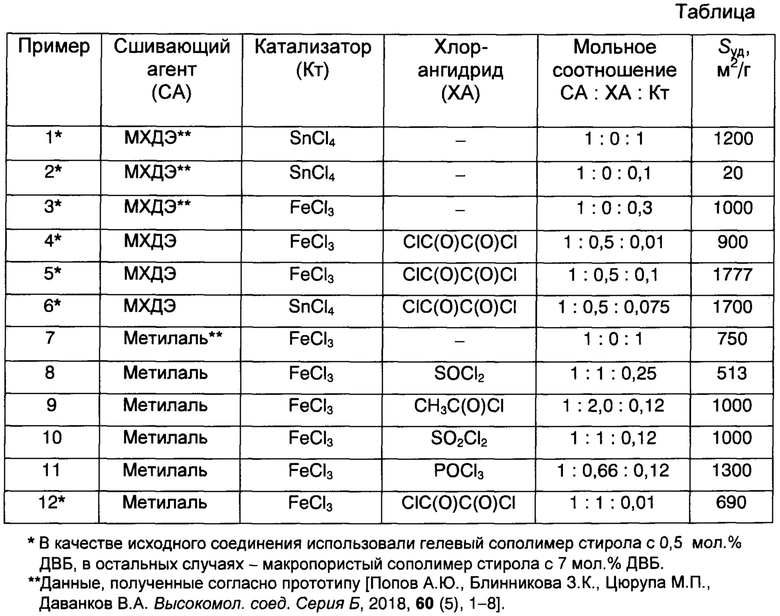

Недавно была предпринята попытка замены хлорида олова (IV) хлоридом железа (III) в синтезе сверхсшитых полистирольных сеток путем сшивания набухшего в дихлорэтане сополимера стирола с дивинилбензолом монохлордиметиловым эфиром или метилалем [Попов А.Ю., Блинникова З.К., Цюрупа М.П., Даванков В.А. Высокомол. соед. Серия Б, 2018, 60 (5), 1-8]. Было установлено, что в случае использования эфира как сшивающего агента вместо 1 моля SnCl4 можно применять 0,3 моля FeCl3. Что касается метилаля, то его реакция с сополимером стирола в присутствии FeCl3 сопровождается разрушением практически всех гранул и образованием кашеобразной массы, хотя отдельные гранулы имеют удельную поверхность 750-1000 м2/г. Данный способ наиболее близок к заявляемому по ряду существенных признаков, поэтому и был выбран в качестве прототипа.

Недостатками способа-прототипа являются:

- токсичность монохлордиметилового эфира (раздражение слизистых оболочек и дыхательных путей);

- невозможность замены токсичного монохлордиметилового эфира нетоксичным метилалем при использовании в качестве катализатора FeCl3 из-за разрушения гранул матрицы;

- необходимость использования значительного объема промывных сточных вод даже при относительно небольшом количестве хлорного железа (0,3 моля на 1 моль сшивателя).

- частичное разрушение гранул исходного сополимера даже при относительно небольшом количестве FeCl3 в исходной смеси реагентов.

Задачей настоящего изобретения является разработка способа получения сверхсшитого полистирола, который позволил бы заменить токсичный монохлордиметиловый эфир экологически безопасным метилалем в реакции с использованием хлорного железа, снизить расход катализатора и исключить деструкцию исходного сополимера стирола с дивинилбензолом.

Технический результат - способ получения сверхсшитого полистирола, позволяющий использовать для сшивки сополимера стирола с дивинилбензолом нетоксичный метилаль, а не только монохлордиметиловый эфир, и обеспечивающий снижение расхода катализатора, уменьшение объема промывных сточных вод, отсутствие деструкции исходного полимера.

Задача решается заявленным способом получения сверхсшитого полистирола взаимодействием набухшего в органическом растворителе сополимера стирола и дивинилбензола с монохлордиметиловым эфиром или метилалем в присутствии катализатора Фриделя-Крафтса, такого, как FeCl3 или SnCl4, причем процесс проводят в присутствии хлорангидрида кислоты в количестве, достаточном для связывания выделяющегося в реакции метанола. В качестве хлорангидрида кислоты используют ацетилхлорид, оксалилхлорид, тионилхлорид, сульфурилхлорид, фосфорилхлорид, предпочтительно оксалилхлорид или фосфорилхлорид, при этом на 1 моль монохлордиметилового эфира берут 1 моль CH3COCl, или 0,5 моля (COCl)2, SOCl2, SO2Cl2, или 0,33 моля POCl3, а на 1 моль метилаля берут 2 моля CH3COCl, или 1 моль (COCl)2, SOCl2, SO2Cl2, или 0,66 моля POCl3. При использовании монохлордиметилового эфира расход катализатора составляет 0,075 моля SnCl4 0,01-0,1 моля FeCl3 на 1 моль эфира, на 1 моль метилаля расходуют 0,01-0,25 моля FeCl3.

Принципиальная новизна заявляемого способа получения сверхсшитого полистирола заключается в добавлении в исходную реакционную смесь хлорангидрида кислоты. Хлорангидрид кислоты реагирует с метанолом в момент его образования. Именно это позволяет предотвратить инактивацию катализатора и, следовательно, значительно уменьшить его количество по сравнению с прототипом: SnCl4 по крайней мере в 13 раз, а более активного FeCl3 в 30 раз и более (см. таблицу).

Когда сшивание полистирольных цепей проводят с помощью монохлордиметилового эфира, реакция которого с сополимером сопровождается выделением 1 моля метанола из 1 моля эфира, в исходную смесь реагентов следует добавлять 1 моль хлорангидрида монокарбоновой кислоты, например ацетилхлорида, или 0,5 моля хлорангидрида двухосновной кислоты, например оксалилхлорида, тионилхлорида, сульфурилхлорида, или 1/3 (0,33) моля трехосновной кислоты, например фосфорил хлорида. Когда метилаль служит сшивающим агентом, следует учесть, что 1 моль ацетилхлорида, или 0,5 моля оксалилхлорида, или 1/3 (0,33) моля фосфорилхлорида расходуется на in situ образование 1 моля монохлордиметилового эфира и еще такую же порцию этих хлорангидридов надо добавить для связывания метанола. Таким образом, на 1 моль метилаля используют 2 моля CH3COCl, или 1 моль (COCl)2, SOCl2, SO2Cl2, или 0,66 моля POCl3.

Критерием успешно проведенного процесса является получение полимера с высокой кажущейся внутренней удельной поверхностью (700-1000 м2/г) и способностью набухать не только в толуоле, но и в метаноле и воде, а также сохранение целостности полимерных гранул.

Полученные заявляемым способом полимеры обладают такими же свойствами, что и полимеры, синтезированные с использованием больших количеств катализаторов. Важно отметить, что межгранульный растворитель после окончания реакции в присутствии хлорангидридов представляет собой прозрачную бесцветную жидкость, что свидетельствует об отсутствии деструкции полистирольных цепей. Наконец, удаление из гранул малых количеств катализаторов не требует больших объемов растворителей для промывки полученного полимера.

В качестве среды для набухания исходного сополимера можно использовать инертные (не реагирующие с компонентами реакции) алифатические хлорированные углеводороды, например дихлорэтан, тетрахлорэтан, трихлорэтилен, а также нитробензол, предпочтительно дихлорэтан.

В качестве исходного сополимера используют набухающие в выбранном растворителе гелевые сополимеры стирола с дивинилбензолом и набухающие макропористые сополимеры стирола с дивинилбензолом.

Для получения сверхсшитого полистирола с помощью монохлордиметилового эфира целесообразно использовать 0,075 моля SnCl4 или 0,01-0,10 моля FeCl3 на 1 моль МХДЭ, а с помощью метилаля - 0,01-0,25 моля FeCl3 на 1 моль СН2(ОМе)2 (см. таблицу).

Полимеры, полученные по заявляемому способу, содержат не более 3% хлора. Кроме того, согласно газохроматографическому анализу, в межгранульном растворителе присутствуют лишь незначительные следы (0-2%) непрореагировавшего сшивающего агента. Следовательно, практически весь введенный в реакцию сшиватель расходуется на образование сшивок, в силу чего получаемая реальная степень сшивки полимеров практически соответствует степени сшивки, задаваемой количеством введенного в реакцию сшивающего агента.

Сверхсшитые полимеры, полученные по настоящему изобретению, являются великолепными сорбентами. Ниже приводятся интервалы величин адсорбции различных аналитов на всех изученных сорбентах. Они извлекают из водных растворов с концентрацией аналитов 0,05 г/л: 99% опасного загрязнителя водного бассейна Земли фенола, 85-95% 2,4-дихлорфеноксиуксусной кислоты - широко распространенного гербицида, 94-99% красителя метиленового синего, 73-94% витамина В6, 99% бензойной кислоты и 75-99% 2,3-дигидроксибензойной кислоты, являющихся представителями фенилкарбоновых кислот - маркеров сепсиса.

Изобретение представляет собой эффективный способ получения сверхсшитого полистирола путем взаимодействия монохлордиметилового эфира или экологически безопасного метилаля с сополимерами стирола с дивинилбензолом, позволяющий снизить расход катализатора, предотвратить деструкцию исходных полимеров стирола в ходе реакции, сохранив при этом уникальную способность таких полимеров набухать в любых водных и органических средах и высокую сорбционную емкость по отношению к газам, парам и растворенным в воде органическим веществам.

Преимущества способа по настоящему изобретению перед способом-прототипом:

- снижение расхода катализатора в десятки раз при получении аналогичных по качеству сверхсшитых полистиролов;

- использование в качестве сшивающего агента не только токсичного монохлордиметилового эфира, но и экологически безопасного метилаля, причем без снижения качества образующихся сверхсшитых полимеров;

- отсутствие деструкции исходных полистирольных структур.

Макропористый сополимер стирола с 7 мол.% дивинилбензола (ДВБ) и гелевый сополимер стирола с 0,5 мол.% ДВБ получали суспензионной сополимеризацией мономеров согласно хорошо известным и многократно апробированным протоколам [Попов А.Ю., Блинникова З.К., Цюрупа М.П., Даванков В.А. Высокомол. соед. Серия Б, 2018, 60 (5), 1-8], Монохлордиметиловый эфир синтезировали по методике, описанной в статье [Цюрупа М.П., Блинникова З.К., Ильин М.М., Даванков В.А., Паренаго О.О., Покровский О.И., Усович О.И. Ж. физ. хим., 2015, 89 (11), 1802-1809]. Остальные реактивы коммерчески доступны от "Aldrich", "Acros Organics" и "Реахим". Кажущуюся внутреннюю удельную поверхность Sуд (в м2/г) и величины весового набухания в толуле, метаноле и воде (в мл/г) определяли по методике, описанной в статье [Davankov V.A., Tsyurupa М.Р., Blinnikiva Z.K., Popov A.Yu. Polymer Science. Ser. A, 2021, 63 (3), 1-7].

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1 (прототип)

В трехгорлую колбу, снабженную мешалкой, обратным холодильником с хлоркальциевой трубкой и термометром, загружают 3 г гелевого сополимера стирола с 0,5% дивинилбензола, 2,32 г (28,8 ммоль) монохлордиметилового эфира и 25 мл дихлорэтана. Смесь оставляют для набухания при комнатной температуре на 2 ч, после чего охлаждают до 5-10°С и при перемешивании медленно добавляют 7,51 г (28,8 ммоль) безводного SnCl4. Реакционную смесь при перемешивании нагревают до 80°С и продолжают перемешивание при этой температуре в течение 10 ч. После охлаждения полученные полимерные гранулы отфильтровывают, промывают ацетоном, разбавленной соляной кислотой и дистиллированной водой до исчезновения хлорид-ионов в промывных водах, затем сушат при 105°С в течение 4 ч в сушильном шкафу.

Удельная поверхность сухого полимера 1200 м2/г, набухание в толуоле, метаноле и воде составляет 1,70; 1,60 и 0,75 мл/г соответственно.

Пример 2 (прототип)

Осуществляют сшивку по методике примера 1, за исключением того, что используют 0,75 г (2,88 ммоль) SnCl4.

Удельная поверхность сухого полимера 20 м2/г, набухание в толуоле, метаноле и воде составляет 0,60; 0,70 и 0,19 мл/г соответственно.

Пример 3 (прототип)

Осуществляют сшивку по примеру 1 с тем отличием, что в качестве катализатора используют 1,41 г (8,68 ммоль) безводного FeCl3.

Удельная поверхность полученного полимера 1000 м2/г, набухание в толуоле, метаноле и воде составляет 2,68; 1,92 и 1,0 мл/г соответственно.

Пример 4

В трехгорлую колбу, снабженную мешалкой, обратным холодильником с хлоркальциевой трубкой и термометром, загружают 3 г гелевого сополимера стирола с 0,5% ДВБ, 2,32 г (28,8 ммоль) монохлордиметилового эфира, 1,83 г (14,4 ммоль) оксалилхлорида и 25 мл дихлорэтана. Смесь оставляют для набухания при комнатной температуре на 2 ч, после чего охлаждают до 5-10°С и при перемешивании медленно добавляют 0,047 г (0,29 ммоль) безводного FeCl3. Реакционную смесь при перемешивании нагревают до 80°С и выдерживают при этой температуре в течение 10 ч. После охлаждения полученные гранулы отфильтровывают, промывают ацетоном, разбавленной соляной кислотой и дистиллированной водой до исчезновения хлорид-ионов в промывных водах, затем сушат при 105°С в сушильном шкафу в течение 4 ч.

Удельная поверхность сухого полимера 900 м2/г, набухание в толуоле, метаноле и воде составляет 1,08; 1,06 и 0,59 мл/г соответственно.

Пример 5

Осуществляют сшивку по примеру 4 с тем отличием, что используют 0,47 г (2,90 ммоль) безводного FeCl3.

Удельная поверхность сухого полимера 1777 м2/г, набухание в толуоле, метаноле и воде составляет 1,51; 1,52 и 1,44 мл/г соответственно.

Пример 6

Осуществляют сшивку по примеру 4 с тем отличием, что используют 0,56 г (2,16 ммоль) безводного SnCl4.

Удельная поверхность сухого полимера 1700 м2/г, набухание в толуоле, метаноле и воде составляет 1,46; 1,49 и 1,41 мл/г соответственно.

Пример 7 (прототип)

В трехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником с хлоркальциевой трубкой, помещают 7 г макропористого сополимера стирола с 7% ДВБ, 8 мл (90,5 ммоль) метилаля и 35 мл дихлорэтана. Смесь выдерживают несколько часов при комнатной температуре до набухания сополимера, после чего охлаждают до 5°С и при перемешивании вносят 14,69 г (90,5 ммоль) безводного FeCl3, следя за тем, чтобы температура не поднималась выше 50°С. Затем реакционную смесь нагревают до 80°С и выдерживают при этой температуре 7 ч. После охлаждения полимерные гранулы продукта отфильтровывают, промывают на фильтре ацетоном, водным раствором соляной кислоты и дистиллированной водой до исчезновения хлорид-ионов в промывных водах. Далее гранулы выдерживают в течение 4 ч в сушильном шкафу при 105°С.

Удельная поверхность полимера 750 м2/г.

Пример 8

В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником с хлоркальциевой трубкой и капельной воронкой, помещают 7 г макропористого сополимера стирола с 7% ДВБ, 8 мл (90,5 ммоль) метилаля и 35 мл дихлорэтана. Смесь выдерживают несколько часов при комнатной температуре до набухания сополимера. Затем ее охлаждают до 5°С, при перемешивании вносят 3,6 г (22,2 ммоль) безводного FeCl3, вновь охлаждают до 5°С, после чего медленно прибавляют по каплям при перемешивании 6,6 мл (90,4 ммоль) тионилхлорида таким образом, чтобы температура не поднималась выше 50°С. Затем реакционную смесь нагревают до 80°С при перемешивании и выдерживают при этой температуре 10 ч. После охлаждения полимерные гранулы продукта отфильтровывают, промывают на фильтре ацетоном, водным раствором соляной кислоты и дистиллированной водой до исчезновения хлорид-ионов в промывных водах. Далее гранулы выдерживают в течение 4 ч в сушильном шкафу при 105°С.

Удельная поверхность полимера 513 м2/г, набухание в воде 0,42 мл/г.

Пример 9

В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником с хлоркальциевой трубкой и капельной воронкой, помещают 10 мл дихлорэтана, 6,98 г (91,7 ммоль) метилаля и 60 мг (0,37 ммоль) безводного FeCl3, затем при перемешивании прибавляют по каплям 14,4 г (183,4 ммоль) ацетилхлорида таким образом, чтобы температура не поднималась выше 40°С. Полученный раствор перемешивают еще 20 мин при комнатной температуре, после чего добавляют 7 г макропористого сополимера стирола с 7% ДВБ, набухшего в 35 мл дихлорэтана, и 1,8 г (11,1 ммоль) безводного FeCl3. Смесь нагревают 12 ч при 80°С. После охлаждения полимерные гранулы отфильтровывают, промывают и сушат, как описано в примере 1.

Удельная поверхность полимера 1000 м2/г, набухание в воде 0,42 мл/г.

Пример 10

Осуществляют сшивание, как описано в примере 9, с тем отличием, что в качестве хлорангидрида используют 12,38 г (91,7 ммоль) SO2Cl2.

Удельная поверхность полимера 1000 м2/г, набухание в воде 0,50 мл/г.

Пример 11

Осуществляют сшивание, как описано в примере 9, с тем отличием, что в качестве хлорангидрида используют 9,4 г (61,3 ммоль) POCl3.

Удельная поверхность 1300 м2/г, набухание в воде 0,39 мл/г.

Пример 12

В трехгорлую колбу, снабженную мешалкой, обратным холодильником с хлоркальциевой трубкой и термометром, загружают 3 г гелевого сополимера стирола с 0,5% ДВБ, 2,19 г (28,8 ммоль) метилаля, 3,66 г (28,8 ммоль) оксалилхлорида и 25 мл дихлорэтана. Смесь оставляют для набухания при комнатной температуре на 2 ч, после чего охлаждают до 5-10°С и при перемешивании медленно добавляют 0,047 г (0,29 ммоль) безводного FeCl3. Реакционную смесь при перемешивании нагревают до 80°С и выдерживают при этой температуре в течение 10 ч. После охлаждения полученные гранулы отфильтровывают, промывают ацетоном, разбавленной соляной кислотой и дистиллированной водой до исчезновения хлорид-ионов в промывных водах, затем сушат при 105°С в сушильном шкафу в течение 4 ч.

Удельная поверхность сухого полимера 690 м2/г, набухание в толуоле, метаноле и воде составляет 1,08; 1,06 и 0,58 мл/г соответственно.

Общая методика определения адсорбции органических соединений заявляемыми сверхсшитыми полистиролами

Смачивают 0,125 г сухого сверхсшитого полистирола, полученного в примерах 4-6 и 8-12, 0,3 мл метанола и добавляют 10 мл водного раствора испытуемого аналита с концентрацией 0,05 г/л. Смесь перемешивают 4 ч при комнатной температуре. Затем гранулы отфильтровывают и определяют концентрацию аналита в супернатанте спектрофотометрическим методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ ДЛЯ ХРОМАТОГРАФИИ | 1999 |

|

RU2163911C1 |

| Способ получения равномерносшитых макросетчатых полистирольных каркасов для ионообменных смол | 1972 |

|

SU434757A1 |

| БИО-, ГЕМОСОВМЕСТИМЫЕ СОРБЕНТЫ НА ОСНОВЕ СВЕРХСШИТЫХ ПОЛИМЕРОВ СТИРОЛА С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ, СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МАТРИЦЫ СОРБЕНТА | 1996 |

|

RU2089283C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОПЛОТНЫХ СВЕРХСШИТЫХ ПОЛИМЕРОВ МОНОЛИТНОГО ТИПА | 2020 |

|

RU2738607C1 |

| Способ получения макросетчатыхпОлиМЕРОВ СТиРОлА | 1978 |

|

SU804647A1 |

| ПОРИСТЫЙ МАГНИТНЫЙ СОРБЕНТ | 2003 |

|

RU2241537C1 |

| ПОЛИМЕРНЫЙ СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2017 |

|

RU2653125C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОМЕТИЛИРОВАННЫХ БИСЕРНЫХ ПОЛИМЕРОВ ИЗ СЛОЖНЫХ N-МЕТИЛФТАЛИМИДОВЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2015 |

|

RU2707187C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КИСЛЫХ ОТХОДОВ РЕАКЦИИ | 1968 |

|

SU222364A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОМЕТИЛИРОВАННЫХ БИСЕРНЫХ ПОЛИМЕРИЗАТОВ | 2017 |

|

RU2740210C2 |

Изобретение относится к химии высокомолекулярных соединений, а точнее, к способу получения сверхсшитого полистирола. Данный способ включает взаимодействие набухшего в органическом растворителе сополимера стирола и дивинилбензола с монохлордиметиловым эфиром или метилалем в присутствии катализатора Фриделя-Крафтса. Процесс проводят в присутствии хлорангидрида кислоты в количестве, достаточном для связывания выделяющегося в реакции метанола. Технический результат – разработка способа получения сверхсшитого полистирола, позволяющего использовать для сшивки сополимера стирола с дивинилбензолом нетоксичный метилаль, а не только монохлордиметиловый эфир, и обеспечивающий снижение расхода катализатора, уменьшение объема промывных сточных вод, отсутствие деструкции исходного полимера. Данный сверхсшитый полистирол может использоваться для получения высокоэффективных сорбентов. 3 з.п. ф-лы, 1 табл., 12 пр.

1. Способ получения сверхсшитого полистирола взаимодействием набухшего в органическом растворителе сополимера стирола и дивинилбензола с монохлордиметиловым эфиром или метилалем в присутствии катализатора Фриделя-Крафтса, отличающийся тем, что процесс проводят в присутствии хлорангидрида кислоты в количестве, достаточном для связывания выделяющегося в реакции метанола.

2. Способ по п. 1, в котором в качестве хлорангидрида кислоты используют ацетилхлорид, оксалилхлорид, тионилхлорид, сульфурилхлорид, фосфорилхлорид, предпочтительно оксалилхлорид или фосфорилхлорид, причем на 1 моль монохлордиметилового эфира берут 1 моль CH3COCl, или 0,5 моля (COCl)2, SOCl2, SO2Cl2, или 0,33 моля POCl3, а на 1 моль метилаля берут 2 моля CH3COCl, или 1 моль (COCl)2, SOCl2, SO2Cl2, или 0,66 моля POCl3.

3. Способ по п. 1 или 2, в котором в качестве органического растворителя используют инертный по отношению к компонентам реакции дихлорэтан, тетрахлорэтан, трихлорэтилен, нитробензол, предпочтительно дихлорэтан.

4. Способ по п. 1 или 2, в котором в качестве катализатора Фриделя-Крафтса используют FeCl3 или SnCl4, предпочтительно FeCl3, причем на 1 моль монохлордиметилового эфира расходуют 0,075 моля SnCl4 или от 0,01 до 0,1 моля FeCl3, а на 1 моль метилаля - от 0,01 до 0,25 моля FeCl3.

| А.Ю | |||

| Попов, З.К | |||

| Блинникова, М.П | |||

| Цюрупа, В.А | |||

| Даванков "Синтез и физико-химические свойства сверхсшитых полистирольных материалов органического доступа", Высокомолекулярные соединения, Серия Б, 2018, том 60, 5, стр | |||

| Микрофонно-телефонно-катодный усилитель | 1923 |

|

SU408A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2022-09-26—Публикация

2021-10-22—Подача