Изобретение относится к способу получения аминометилированных бисерных полимеризатов с использованием конденсированных формальдегидов и галогенангидридов карбоновых кислот.

Обычный способ получения аминометилированных бисерных полимеризатов, в соответствии с которым фталимид и формальдегид в присутствии галогенированного растворителя и серной кислоты превращают в бис(фталимидометиловый) эфир, который далее в присутствии олеума и бисерного полимеризата сначала превращают в амидометилированный бисерный полимеризат, а затем посредством гидролиза в аминометилированный бисерный продукт, известен, например, из европейского патента ЕР 1078688 и патентной заявки США US-B 4952608.

Недостатком указанного способа является необходимость использования значительных количеств хлорированных агентов набухания. В связи с этим способ, в частности, является экологически проблематичным.

Другой способ получения аминометилированных бисерных полимеризатов, известный из патентной заявки США US-A 4232125, предусматривает превращение фталимида, параформальдегида и бисерного полимеризата, реализуемое в одном аппарате в присутствии агента набухания совместно с серной кислотой в качестве катализатора Фриделя-Крафта и приводящее к образованию фталимидометилированного бисерного полимеризата. Фталимидометилированный бисерный полимеризат затем подвергают щелочному гидролизу, получая аминометилированный бисерный полимеризат.

Из патентной заявки США US-B 3989650 известен способ получения аминометилированных бисерных полимеризатов, согласно которому N-гидроксиалкилимиды или N-гидроксиалкиламиды подвергают взаимодействию с ангидридами карбоновых кислот в соответствующие сложные эфиры, а затем бисерный продукт амидометилируют в присутствии агента набухания и катализатора Фриделя-Крафта. N-Гидроксиалкилимиды обычно получают, например, посредством взаимодействия фталимида с формальдегидом и последующего выделения продукта взаимодействия. Амидометилированный бисерный продукт затем подвергают щелочному гидролизу, получая аминометилированный бисерный полимеризат.

Недостатком указанных выше способов является необходимость дополнительного использования значительных количеств агентов набухания или/и неудовлетворительная степень функционализации.

Таким образом, существует потребность в способе получения аминометилированных бисерных полимеризатов, позволяющем устранить указанные выше недостатки уровня техники.

Неожиданно было обнаружено, что в присутствии алифатических насыщенных или ненасыщенных галогенангидридов карбоновых кислот и при необходимости дополнительных алифатических насыщенных или ненасыщенных карбоновых кислот можно с высокими выходами получать амидометилированные бисерные полимеризаты. При этом удается в максимальной степени исключить необходимость использования хлорированных органических растворителей.

Таким образом, объектом настоящего изобретения является способ получения аминометилированных бисерных полимеризатов, отличающийся тем, что:

a) мономерные капельки из смеси, содержащей по меньшей мере одно моновинилароматическое соединение, по меньшей мере одно поливинилароматическое соединение и по меньшей мере один инициатор, превращают в бисерный полимеризат,

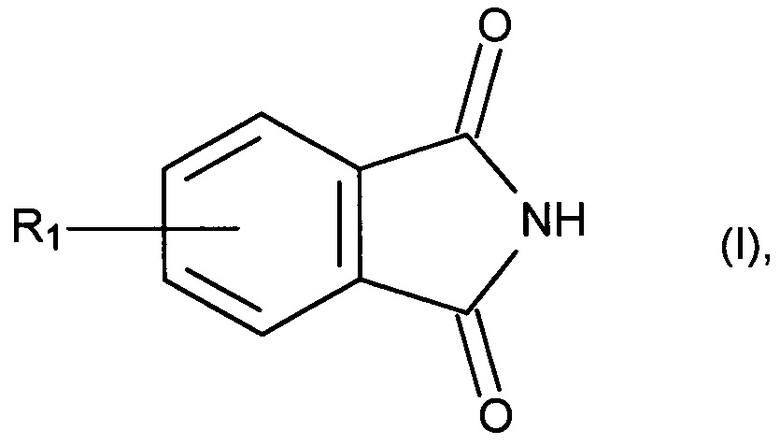

b) полученный на стадии а) бисерный полимеризат подвергают взаимодействию по меньшей мере с одним соединением формулы (I) или солями соединения формулы (I):

в которой R1 означает алкил с 1-3 атомами углерода или водород,

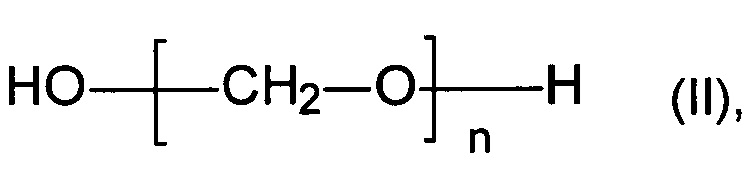

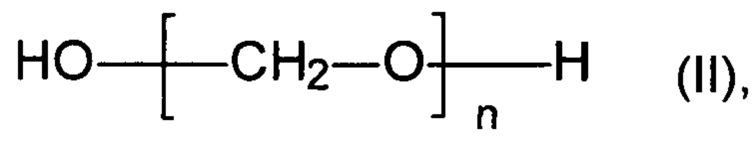

и по меньшей мере с одним соединением формулы (II) или его циклическими конденсатами:

причем n означает число от 2 до 100,

в присутствии по меньшей мере одного алифатического насыщенного или ненасыщенного галогенангидрида карбоновой кислоты, при необходимости, в присутствии дополнительных алифатических насыщенных или ненасыщенных карбоновых кислот и по меньшей мере одного катализатора Фриделя-Крафтса во фталимидометилированный бисерный полимеризат, и

с) полученный на стадии b) фталимидометилированный бисерный полимеризат гидролизуют до аминометилированного бисерного полимеризата.

Остаток R1 предпочтительно означает водород. В случае если R1 означает водород, соединением формулы (I) является фталимид. Соединениями формулы (I) предпочтительно являются фталимид и его соли или продукты присоединения кислот. Под продуктами присоединения кислот имеются в виду, например, аддукты с соляной или серной кислотой.

Индекс n предпочтительно означает число от 2 до 30. Индекс n особенно предпочтительно означает число от 8 до 30.

Соединения формулы (II) могут быть линейными или речь может идти о циклических конденсатах формальдегида, например, о триоксане. В качестве соединения формулы (II) предпочтительно используют параформальдегид, триоксан или смеси этих соединений. Особенно предпочтительным соединением формулы (II) является параформальдегид.

В качестве галогенангидридов карбоновых кислот на стадии b) предпочтительно можно использовать, например, алифатические насыщенные или ненасыщенные моногалогенангидриды, дигалогенангидриды или тригалогенангидриды карбоновых кислот, которые при температурах от 10 до 60°С являются жидкими, например, дихлорангидрид янтарной кислоты, дихлорангидрид щавелевой кислоты, дихлорангидрид адипиновой кислоты, дихлорангидрид малеиновой кислоты, уксусный ангидрид, хлорангид-рид масляной кислоты, хлорангидрид пропионовой кислоты, хлорангидрид гексановой кислоты, хлорангидрид пентановой кислоты и соответствующие изомеры, например, хлорангидрид валерьяновой кислоты, хлорангидрид изовалерьяновой кислоты, хлорангидрид 2-метилмасляной кислоты, хлорангидрид пивалиновой кислоты, хлорангидрид малоновой кислоты, хлорангидрид фумаровой кислоты, дибромангидрид янтарной кислоты, дибромангидрид щавелевой кислоты, дибромангидрид адипиновой кислоты, дибромангидрид фумаровой кислоты, дибромангидрид малеиновой кислоты, бромангидрид уксусной кислоты, бромангидрид масляной кислоты, бромангидрид пропионовой кислоты, бромангидрид гексановой кислоты, бромангидрид пентановой кислоты, бромангидрид изовалерьяновой кислоты, бромангидрид малоновой кислоты, бромангидрид 2-метилмасляной кислоты или бромангидрид пивалиновой кислоты. В качестве галогенангидридов карбоновых кислот на стадии b) особенно предпочтительно используют алифатические и насыщенные хлорангидриды или/и бромангидриды монокарбоновых кислот, в частности, те из них, которые при температурах от 10 до 60°С являются жидкими. Еще более предпочтительно используют ацетилхлорид или хлорангидрид пентановой кислоты и соответствующие изомеры, в частности, хлорангидрид валерьяновой кислоты, хлорангидрид изовалерьяновой кислоты, хлорангидрид 2-метилмасляной кислоты или хлорангидрид пивалиновой кислоты. Еще более предпочтительно используют ацетилхлорид.

На стадии b) при необходимости можно использовать также другие алифатические насыщенные или ненасыщенные монокарбоновые, дикарбоновые или трикарбоновые кислоты. Предпочтительно используют смеси алифатических насыщенных или ненасыщенных монокарбоновых, дикарбоновых или трикарбоновых кислот с галогенангидридами алифатических насыщенных или ненасыщенных монокарбоновых, дикарбоновых или трикарбоновых кислот.

В качестве карбоновых кислот на стадии b) предпочтительно можно использовать, например, жидкие насыщенные или ненасыщенные монокарбоновые, дикарбоновые или трикарбоновые кислоты, которые в температурном интервале от 10 до 120°С являются жидкими, например, такие как муравьиная кислота, уксусная кислота, масляная кислота, пропионовая кислота, гексановая кислота или гептановая кислота.

Предпочтительно используют смеси галогенангидридов карбоновых кислот с соответствующими карбоновыми кислотами, то есть, например, смесь хлорангидрида валерьяновой кислоты с валерьяновой кислотой или смесь ацетилхлорида с уксусной кислотой. В качестве карбоновых кислот на стадии b) особенно предпочтительно используют алифатические и насыщенные монокарбоновые кислоты, которые при температурах от 10 до 120°С являются жидкостями. Еще более предпочтительно используют смесь ацетилхлорида с уксусной кислотой. В случае использования смеси галогенангидрида карбоновой кислоты с карбоновой кислотой количественное отношение галогенангидрида карбоновой кислоты к карбоновой кислоте в общем случае составляет от 100:1 до 1:100. Количественное отношение галогенангидрида карбоновой кислоты к карбоновой кислоте предпочтительно составляет от 10:1 до 1:100. Количественное отношение галогенангидрида карбоновой кислоты к карбоновой кислоте особенно предпочтительно составляет от 10:1 и 1:10. Количественное отношение галогенангидрида карбоновой кислоты к карбоновой кислоте еще более предпочтительно составляет от 1:1 и 1:10.

В качестве катализатора Фриделя-Крафтса на стадии b) предпочтительно можно использовать сильные неорганические или органические протонные кислоты или кислоты Льюиса, например, хлорид цинка, хлорид алюминия, тетрахлорид олова, хлорид железа(III), бромид железа(III), другие соли железа(III) или смеси указанных соединений. В качестве катализатора Фриделя-Крафтса предпочтительно используют, например, алифатическую или ароматическую сульфокислоту (метансульфокислоту, бензол-сульфокислоту или толуолсульфокислоту), соляную кислоту, серную кислоту, олеум, азотную кислоту, фосфорную кислоту или смеси указанных кислот. В качестве органических протонных кислот можно использовать, например, алифатическую или ароматическую сульфокислоту (метансульфокислоту, бензолсульфокислоту или толуолсульфокислоту) или фторированную сульфокислоту. В качестве катализатора Фриделя-Крафтса предпочтительно используют серную кислоту.

Согласно изобретению все указанные выше и в дальнейшем описании остатки, параметры и характеристики, используемые в общем случае или в предпочтительных вариантах, можно любым образом комбинировать друг с другом.

На стадии а) используют по меньшей мере одно моновинилароматическое соединение и по меньшей мере одно поливинилароматическое соединение. Однако можно использовать также смеси двух или более моновинилароматических соединений и смеси двух или более поливинилароматических соединений.

В соответствии с настоящим изобретением в качестве моновинилароматического соединения на стадии а) предпочтительно используют стирол, винилтолуол, этилстирол, α-метилстирол, хлорстирол, трет-бутилстирол, винилнафталин, хлорметилстирол или смеси этих соединений.

На стадии а) особенно предпочтительно используют стирол или смеси стирола с указанными выше мономерами, предпочтительно смеси стирола с этилстиролом.

В соответствии с настоящим изобретением в качестве поливинилароматического соединения на стадии а) предпочтительно используют дивинилбензол, дивинилтолуол, тривинилбензол, дивинилнафталин или тривинилнафталин, особенно предпочтительно дивинилбензол.

Поливинилароматические соединения предпочтительно используют в количествах от 1 до 20% масс, особенно предпочтительно от 2 до 12% масс, еще более предпочтительно от 4 до 10% масс., соответственно в пересчете на мономер или его смесь с другими мономерами. Тип поливинилароматического соединения (сшивающего агента) выбирают с учетом последующего применения соответствующего продукта гранульной полимеризации. В случае использования дивинилбензола пригодными являются соответствующие коммерческие сорта, которые помимо изомеров дивинилбензола содержат также этилвинилбензол.

В соответствии с настоящим изобретением бисерный полимеризат является сшитыми полимером сферической формы.

Определения полимеров «микропористые» или «гелеподобные», соответственно «макропористые», подробно поясняются в специальной литературе.

Макропористую структуру бисерных продуктов предпочтительно формируют благодаря тому, что к смеси мономеров при полимеризации добавляют инертные вещества, предпочтительно по меньшей мере один вспенивающий агент. Особенно предпочтительными вспенивающими агентами являются гексан, октан, изооктан, изододекан, метилэтилкетон, бутанол или октанол и их изомеры. Пригодными прежде всего являются органические вещества, которые растворяются в мономере, но в которых плохо растворяется, соответственно плохо набухает бисерный полимеризат (то есть эти вещества являются осадителями полимеров), например, алифатические углеводороды (смотри патенты Farbenfabriken Bayer DBP 1045102, 1957, и DBP 1113570, 1957).

В патенте США US 4382124 в качестве вспенивающего агента для получения монодисперсных макропористых бисерных полимеризатов на основе стирола/дивинилбензола используют спирты с 4-10 атомами углерода, которые подлежат предпочтительному использованию также и в соответствии с настоящим изобретением. Кроме того, в цитируемом патенте приводится обзор методов получения макропористых бисерных полимеризатов.

На стадии а) предпочтительно добавляют по меньшей мере один вспенивающий агент. Аминометилированные бисерные полимеризаты предпочтительно обладают макропористой структурой.

Получаемые на стадии а) бисерные полимеризаты могут находиться в гетеродисперсной или монодисперсной форме.

Гетеродисперсные бисерные полимеризаты в общем случае получают известными специалистам методами, например, методом суспензионной полимеризации. На стадии а) предпочтительно получают монодисперсные бисерные полимеризаты.

В соответствии с настоящим изобретением монодисперсными называют вещества в виде частиц, по меньшей мере 90 об. %, соответственно 90% масс. которых обладают диаметром, отклонящимся от наиболее вероятного значения на величину, составляющую +/-10%.

Так, например, в случае вещества с наиболее вероятным диаметром частиц 0,5 мм по меньшей мере 90 об. %, соответственно 90% масс, частиц обладают диаметром в интервале от 0,45 до 0,55 мм, а в случае вещества с наиболее вероятным диаметром частиц 0,7 мм по меньшей мере 90 об. %, соответственно 90% масс. частиц обладают диаметром в интервале от 0,77 до 0,63 мм.

В предпочтительном варианте осуществления изобретения для получения монодисперсных бисерных полимеризатов на стадии а) используют микрокапсулированные мономерные капельки.

Для микрокапсулирования мономерных капелек пригодны известные материалы, используемые в качестве комплексных коацерватов, в частности, сложные полиэфиры, природные и синтетические полиамиды, полиуретаны или поликарбамиды.

В качестве природного полиамида предпочтительно используют желатин. Желатин можно использовать, в частности, в качестве коацервата и комплексного коацервата. Согласно изобретению под содержащими желатин комплексными коацерватами прежде всего подразумеваются комбинации желатина с синтетическими полиэлектролитами. Пригодными синтетическими полиэлектролитами являются сополимеры, которые, например, содержат мономерные звенья малеиновой кислоты, акриловой кислоты, метакриловой кислоты, акриламида и метакриламида. Особенно предпочтительными являются мономерные звенья акриловой кислоты и акриламида. Содержащие желатин капсулы можно отверждать обычными отвердителями, например, формальдегидом или глутаровым альдегидом. Капсулирование мономерных капелек желатином, содержащими желатин коацерватами и содержащими желатин комплексными коацерватами подробно описано в европейской заявке на патент ЕР-А 0046535. Известны также методы капсулирования синтетическими полимерами. Предпочтительным методом капсулирования является конденсация на поверхности раздела фаз, при которой растворенный в мономерных капельках реакционный компонент (в частности, изоцианат или хлорангидрид кислоты) реагирует с растворенным в водной фазе вторым реакционным компонентом (в частности, амином).

Для инициирования полимеризации гетеродисперсные или при необходимости микрокапсулированные монодисперсные мономерные капельки содержат по меньшей мере один инициатор или смеси инициаторов (комбинации инициаторов). Предпочтительными инициаторами, используемыми для осуществления предлагаемого в изобретении способа, являются пероксидные соединения, особенно предпочтительно пероксид дибензоила, пероксид дилауроила, пероксид бис(п-хлорбензоила), пероксидикарбонат дициклогексила, пероктоат трет-бутила, перокси-2-этилгексаноат трет-бутила, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан или трет-амилперокси-2-этилгексан, а также азосоединения, например, 2,2'-азобис-(изобутиронитрил) или 2,2'-азобис(2-метилизобутиронитрил).

Инициаторы предпочтительно используют в количествах от 0,05 до 2,5% масс., особенно предпочтительно от 0,1 до 1,5% масс., соответственно в пересчете на смесь мономеров.

При необходимости подвергнутые микрокапсулированию монодисперсные мономерные капельки при необходимости могут содержать также до 30% масс. (в пересчете на мономер) сшитого или несшитого полимера. Предпочтительные полимеры являются производными указанных выше мономеров, особенно предпочтительно производными стирола.

В другом предпочтительном варианте осуществления изобретения при получении монодисперсных бисерных полимеризатов на стадии а) водная фаза может содержать растворенный в ней ингибитор полимеризации. Пригодными ингибиторами полимеризации являются как неорганические, так и органические вещества. Предпочтительными неорганическими ингибиторами полимеризации являются азотсодержащие соединения, особенно предпочтительно гидроксиламин, гидразин, нитрит натрия и нитрит калия, соли фосфористой кислоты, например, гидрофосфит натрия, а также серосодержащие соединения, в частности, дитионит натрия, тиосульфат натрия, сульфит натрия, бисульфит натрия, роданид натрия и роданид аммония. Примерами органических ингибиторов полимеризации являются фенольные соединения, например, гидрохинон, монометиловый эфир гидрохинона, резорцин, пирокатехин, трет.бутил-пирокатехин, пирогаллол и продукты конденсации фенолов с альдегидами. Другими предпочтительными органическими ингибиторами полимеризации являются азотсодержащие соединения. Особенно предпочтительными являются производные гидроксиламина, например, N,N-диэтил-гидроксиламин или N-изопропилгидроксиламин, а также сульфированные или карбоксилированные производные N-алкилгидроксиламина или N,N-диалкилгидроксиламина, производные гидразина, например, N,N-гидразинодиуксусная кислота, нитрозосоединения, например, N-нитрозофенилгидроксиламин, аммониевая соль N-нитрозофенилгидроксиламина или алюминиевая соль N-нитрозофенилгидроксиламина. Концентрация ингибитора полимеризации составляет от 5 до 1000 частей на млн, предпочтительно от 10 до 500 частей на млн, особенно предпочтительно от 10 до 250 частей на млн, соответственно в пересчете на водную фазу.

Как указано выше, полимеризацию при необходимости микрокапсулированных монодисперсных мономерных капелек до монодисперсного бисерного полимеризата при необходимости, соответственно предпочтительно осуществляют в присутствии одного или нескольких защитных коллоидов в водной фазе. Пригодными защитными коллоидами являются природные или синтетические водорастворимые полимеры, предпочтительно желатин, крахмал, поливиниловый спирт, поливинилпирролидон, полиакриловая кислота, полиметакриловая кислота или сополимеры (мет)акриловой кислоты со сложными эфирами (мет)акриловой кислоты. Предпочтительными защитными коллоидами являются также производные целлюлозы, в частности, сложные и простые эфиры целлюлозы, например, карбоксиметилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза или гидроксиэтилцеллюлоза. Особенно предпочтительным защитным коллоидом является желатин. Используемое количество защитных коллоидов в общем случае составляет от 0,05 до 1% масс, предпочтительно от 0,05 до 0,5% масс., соответственно в пересчете на водную фазу.

В альтернативном предпочтительном варианте осуществления изобретения полимеризацию до монодисперсного бисерного полимеризата можно осуществлять в присутствии буферной системы. Предпочтительными являются буферные системы, с помощью которых показатель рН водной фазы перед началом полимеризации устанавливают в диапазоне от 14 до 6, предпочтительно от 12 до 8. В подобных условиях защитные коллоиды с группами карбоновых кислот полностью или частично находятся в виде солей. Это способствует благоприятному действию защитных коллоидов. Особенно пригодные буферные системы содержат фосфаты или бораты. Согласно изобретению под фосфатами и боратами подразумеваются также продукты конденсации орто-форм соответствующих кислот и солей. Концентрация фосфата, соответственно бората в водной фазе в общем случае составляет от 0,5 до 500 ммоль/л, в частности, от 2,5 до 100 ммоль/л.

Скорость перемешивания при полимеризации до монодисперсного бисерного полимеризата является малокритичным параметром, который в отличие от обычной суспензионной полимеризации не влияет на размер частиц. Используют низкие скорости перемешивания, достаточные для того, чтобы удерживать суспендированные мономерные капельки во взвешенном состоянии и способствовать отводу теплоты полимеризации. Для этой цели можно использовать мешалки различного типа. Особенно пригодными являются рамные мешалки с аксиальным эффектом перемешивания.

Объемное отношение капсулированных мономерных капелек к водной фазе находится в интервале от 1:0,75 до 1:20, предпочтительно от 1:1 до 1:6.

Температура полимеризации до монодисперсного бисерного полимеризата определяется температурой распада используемого для полимеризации инициатора. Полимеризацию в общем случае осуществляют в температурном интервале от 50 до 180°С, предпочтительно от 55 до 130°С. Длительность полимеризации составляет от получаса примерно до 20 часов. Целесообразным является использование температурного режима, в соответствии с которым полимеризацию начинают при невысокой температуре, например, при 60°С, и по мере превращения повышают температуру полимеризации. Благодаря этому, например, удается отлично реализовать сочетание надежного протекания полимеризации с высокой степенью превращения. По завершении бисерной полимеризации монодисперсный продукт выделяют обычными методами, например, фильтрованием или декантированием, и при необходимости промывают.

Получение монодисперсных бисерных полимеризатов в соответствии с принципом впрыскивания через инжектор или принципом добавления затравки известно из уровня техники и описано, например, в патентной заявке США US-A 4444961, европейской заявке на патент ЕР-А 0046535, патенте США US 4419245 и международной заявке WO 93/12167.

Монодисперсные бисерные полимеризаты предпочтительно получают в соответствии с принципом впрыскивания через инжектор или принципом добавления затравки.

На стадии а) предпочтительно получают макропористый монодисперсный бисерный полимеризат.

Стадию b) можно осуществлять в варьируемой последовательности. Так, например, сначала можно загрузить бисерный полимеризат, а затем добавить смесь соединений формулы (I) с соединениями формулы (II), галогенангидриды карбоновых кислот, при необходимости смешанные с карбоновыми кислотами, и катализатор Фриделя-Крафта. Кроме того, сначала можно загрузить галогенангидриды карбоновых кислот, при необходимости смешанные с карбоновыми кислотами, а затем последовательно добавить бисерный полимеризат, соединения формулы (I) и катализатор Фриделя-Крафтса. Возможной является также иная последовательность подачи ингредиентов.

Предпочтительно сначала соединения формулы (I) и соединения формулы (II) смешивают с карбоновыми кислотами. Затем подают катализатор Фриделя-Крафтса. После этого добавляют галогенангидриды карбоновых кислот. Указанные реагенты предпочтительно нагревают и предпочтительно осуществляют дополнительное добавление катализатора Фриделя-Крафтса. Затем предпочтительно повышают температуру смеси. Переработку реакционной смеси выполняют известными специалистам методами. Фталимидометилированный бисерный полимеризат предпочтительно выделяют фильтрованием. Стадию b) предпочтительно реализуют в соответствии с техникой одного аппарата без дополнительного выделения и очистки промежуточных продуктов реакции.

Количество используемого на стадии b) катализатора Фриделя-Крафтса в общем случае составляет от 0,01 до 20 молей на моль соединения формулы (I), однако оно может быть также меньшим или большим. Предпочтительно используют от 0,1 до 5 молей катализатора Фриделя-Крафтса на моль соединения формулы (I). Особенно предпочтительно используют от 1 до 5 молей катализатора Фриделя-Крафтса на моль соединения формулы (I).

Количество используемых на стадии b) галогенангидридов карбоновых кислот в общем случае составляет от 0,5 до 10 молей на моль соединения формулы (I), однако оно может быть также меньшим или большим. Предпочтительно используют от 1 до 7 молей галогенангидридов карбоновых кислот на моль соединения формулы (I). Особенно предпочтительно используют от 1 до 4 молей галогенангидридов карбоновых кислот на моль соединения формулы (I). Количество используемых на стадии b) галогенангидридов карбоновых кислот в общем случае составляет от 10-5 до 0,06 моля на грамм бисерного полимеризата, однако оно может быть также меньшим или большим. Предпочтительно используют от 0,001 до 0,05 моля галогенангидридов карбоновых кислот на грамм бисерного полимеризата.

В общем случае соединения формулы (I) используют на стадии b) в количестве от 0,01 до 1,0 моля на грамм соединения формулы (II). Однако количество соединения формулы (I) может быть также меньшим или большим. Соединения формулы (I) предпочтительно используют на стадии b) в количестве от 0,01 до 0,05 моля на грамм соединения формулы (II).

Дополнительно можно использовать также агенты набухания, например, органические растворители, в частности, дихлорметан, дихлорэтан (например, 1,2-дихлорэтан), тетрахлорэтан, дихлорпропан, пентахлорпропан, диметилформамид, сульфоланы, нитропропаны или нитробензол. Однако в соответствии с предлагаемым в изобретении способом возможен также полный отказ от использования агентов набухания. В случае использования агентов набухания их количество в пересчете на общее количество используемых на стадии b) эдуктов предпочтительно составляет менее 10% масс. Количество агентов набухания в пересчете на общее количество эдуктов особенно предпочтительно составляет менее 5% масс. Стадию b) еще более предпочтительно осуществляют без добавления агентов набухания. Стадию b) предпочтительно осуществляют в температурном интервале от 50 до 140°С.

Совокупное количество используемых на стадии b) соединений формулы (I), соединений формулы (II), бисерного полимеризата, алифатических насыщенных или ненасыщенных галогенангидридов карбоновых кислот, катализаторов Фриделя-Крафтса и при необходимости карбоновых кислот в реакционной смеси предпочтительно составляет более 80% масс. в пересчете на общее количество реакционной смеси.

Совокупное количество используемых на стадии b) соединений формулы (I), соединений формулы (II), бисерного полимеризата, алифатических насыщенных или ненасыщенных галогенангидридов карбоновых кислот, катализаторов Фриделя-Крафтса и при необходимости карбоновых кислот в реакционной смеси предпочтительно составляет более 96% масс. в пересчете на общее количество реакционной смеси.

На стадии с) в общем случае осуществляют превращение фталимидометилированного бисерного мполимеризата в аминометилированный бисерный полимеризат с использованием водных или спиртовых растворов гидроксида щелочного металла, например, гидроксида натрия или гидроксида калия. Стадию с) в общем случае можно осуществлять в температурном интервале от 100 до 250°С, а также при более высоких или более низких температурах. Стадию с) предпочтительно осуществляют при температурах от 120 до 190°С. Превращение фталимидометилированного бисерного полимеризата в аминометилированный бисерный полимеризат на стадии с) предпочтительно осуществляют с использованием гидроксидов щелочных или щелочно-земельных металлов или смесей этих соединений, особенно предпочтительно гидроксидов щелочных металлов, в частности, гидроксида натрия. Превращение на стадии с) предпочтительно происходит в присутствии водного или спиртового раствора гидроксида щелочного металла. Концентрация раствора гидроксида натрия находится в диапазоне от 10 до 50% масс., предпочтительно от 20 до 40% масс. Образующийся при этом аминометилированный бисерный полимеризат предпочтительно промывают деминерализованной водой до отсутствия щелочной реакции, однако его можно обрабатывать также другими водными растворами или недеминерализованной водой.

Аминометилированный бисерный полимеризат можно использовать в качестве анионообменной смолы или подвергать дальнейшему превращению в ионообменные хелатообразующие смолы.

Превращение полученных на стадии с) аминометилированных бисерных полимеризатов в ионообменные хелатообразующие смолы осуществляют обычными, известными специалистам методами.

Так, например, ионообменные хелатообразующие смолы, содержащие группы иминодиацетилуксусной кислоты, можно получать посредством реализуемого в водной суспензии взаимодействия полученного на стадии с) бисерного полимеризата, содержащего аминометильные группы, с хлоруксусной кислотой или ее производными. Кроме того, полученные на стадии с) аминометилированные бисерные полимеризаты можно превращать в ионообменные хелатообразующие смолы с группами фосфоной кислоты в сернокислотной суспензии по модифицированной реакции Манниха с формалином в комбинации с Р-Н-кислотными соединениями.

Предлагаемый в изобретении способ позволяет с высоким выходом (количеством введенных аминометильных групп) получать аминометилированные бисерные полимеризаты.

Получаемые предлагаемым в изобретении способом аминометилированные бисерные полимеризаты можно использовать в качестве слабощелочных анионообменных смол или превращать в ионообменные хелатообразующие смолы.

Предлагаемый в изобретении способ позволяет также отказаться от использования токсичных хлорированных органических растворителей.

Определение количества щелочных аминометильных групп, содержащихся в аминометилированном бисерном полимеризате 100 мл аминометилированного бисерного полимеризата уплотняют в вибрационном волюметре, а затем промывают в стеклянной колонке деионизированной водой. В течение 1 часа и 40 минут через продукт пропускают 1000 мл водного раствора едкого натра концентрацией 2% масс.

Затем через продукт пропускают деионизированную воду, пока максимальный расход для 100 мл смешанного с фенолфталеином элюата не составит 0,05 мл.

В химическом стакане 50 мл смолы смешивают с 50 мл деионизированной воды и 100 мл 1Н соляной кислоты.

Суспензию перемешивают в течение 30 минут, а затем загружают в стеклянную колонку. Жидкость сливают. Через смолу в течение 20 минут пропускают еще 100 мл 1N соляной кислоты. Затем через смолу пропускают 200 мл метанола. Все элюаты собирают, объединяют и титруют 1N раствором едкого натра в присутствии метилового оранжевого. Количество аминометильных групп в одном литре аминометилированного бисерного полимеризата вычисляют по следующему уравнению:

(200 V)*20=моли аминометильных групп на литр аминометилированного бисерного полимеризата.

Примеры

Пример 1

1.1 Получение монодисперсного макропористого бисерного полимеризата на основе стирола, дивинилбензола и этилстирола

В стеклянный реактор объемом 10 литров загружают 3000 г деминерализованной воды, добавляют раствор 10 г желатина, 16 г додекагидрата динатрийгидрофосфата и 0,73 г резорцина в 320 г деионизированной воды, и ингредиенты перемешивают. Полученную смесь термостатируют при 25°С. Затем к ней при перемешивании добавляют смесь, состоящую из 3200 г микрокапсулированных мономерных капелек с узким распределением по размерам из 3,6% масс. и дивинилбензола, 0,9% масс. этилстирола (используют рыночную изомерную смесь дивинилбензола с этилстиролом, содержащую 80% дивинилбензола), 0,5% масс. пероксида дибензоила, 56,2% масс. стирола и 38,8% масс. изододекана (микрокапсулы состоят из отвержденного формальдегидом комплексного коацервата на основе желатины и сополимера акриламида с акриловой кислотой), и 3200 г водной фазы с показателем рН 12.

Реакционную смесь полимеризуют при перемешивании и повышении температуры от начального (25°С) до конечного (95°С) значения. Затем реакционную смесь охлаждают, промывают на сетчатом фильтре (32 мкм) и сушат в вакууме при 80°С. Получают 1893 г полимеризата в виде сферических частиц с узким распределением по размерам.

1.2 Получение фталимидометилированного бисерного полимеризата с серной кислотой в качестве катализатора Фриделя-Крафтса

В круглодонную колбу при комнатной температуре загружают 316 г уксусной кислоты. Добавляют 62,8 г параформальдегида и 286,9 г фталимида. К полученной суспензии по каплям добавляют 9,6 г серной кислоты (100%-ной), смесь нагревают до 70°С и перемешивают при этой температуре в течение 1 часа. В течение последующего получаса по каплям добавляют 180 г ацетилхлорида. Затем добавляют 159,2 г монодисперсного бисерного полимеризата из примера 1.1 и в течение последующих 2 часов дозируют 277,3 г серной кислоты (100%-ной). Суспензию нагревают до 115°С и продолжают перемешивание при этой температуре в течение 10 часов. Реакционную смесь охлаждают до 70°С и отделяют гранулы на сетчатом фильтре. Затем гранулы при 70°С дважды промывают уксусной кислотой и трижды деминерализованной водой. Объемный выход: 990 мл. Содержание азота (после сушки): 5,4%.

1.3 Получение фталимидометилированного бисерного полимеризата с серной кислотой в качестве катализатора Фриделя-Крафтса

В круглодонную колбу при комнатной температуре загружают 176 г уксусной кислоты и 203 г ацетилхлорида. Добавляют 159,2 г монодисперсного бисерного полимеризата из примера 1.1, и ингредиенты перемешивают в течение 30 минут при комнатной температуре. Затем добавляют 286,9 г фталимида и 62,8 г параформальдегида и продолжают перемешивание в течение 30 минут. Реакционную смесь нагревают до 60°С и в течение 2 часов по каплям добавляют 286,9 г серной кислоты (100%-ной). Температуру повышают до 115°С и продолжают перемешивание при этой температуре в течение 10 часов. Реакционную смесь охлаждают до 70°С и отделяют гранулы на сетчатом фильтре. Затем гранулы при 70°С дважды промывают уксусной кислотой и трижды деминерализованной водой.

Объемный выход: 1045 мл. Содержание азота (после сушки): 5,4%.

1.4 Получение гетеродисперсного макропористого бисерного полимеризата, содержащего аминометильные группы

При комнатной температуре загружают 722 г деионизированной воды и 384 г водного раствора гидроксида натрия концентрацией 50% масс. Добавляют 800 мл фталимидометилированного бисерного полимеризата из примера 1.2. Суспензию в течение 2 часов при перемешивании нагревают до 180°С в автоклаве и в течение последующих 8 часов перемешивают при этой температуре. После охлаждения суспензию выгружают на сетчатый фильтр. Полученный аминометилированный бисерный полимеризат промывают деионизированной водой.

Объемный выход: 635 мл.

Кислотное число: 2,01 моля HCl/л смолы.

Сравнительный пример 1 (не в соответствии с изобретением)

В круглодонную колбу при комнатной температуре загружают 234 г уксусной кислоты. Добавляют 62,8 г параформальдегида и 286,9 г фталимида. К полученной суспензии по каплям добавляют 10 г серной кислоты (100%-ной), смесь нагревают до 70°С и в течение 1 часа перемешивают при этой температуре. В течение последующего получаса по каплям добавляют 199 г уксусного ангидрида. Затем добавляют 159 г монодисперсного бисерного полимеризата из примера 1 и в течение 2 часов дозируют 372,9 г серной кислоты (100%-ной). Суспензию нагревают до 115°С и в течение последующих 10 часов перемешивают при этой температуре. Затем суспензию охлаждают до 70°С и отделяют гранулы на сетчатом фильтре. Гранулы при 70°С дважды промывают уксусной кислотой и трижды деминерализованной водой.

Объемный выход: 855 мл. Содержание азота (после сушки): 5,1%.

Настоящее изобретение относится к способу получения аминометилированных бисерных полимеризатов. Указанный способ включает следующие стадии: а) превращение в бисерный полимеризат мономерных капелек из смеси, содержащей по меньшей мере одно моновинилароматическое соединение, по меньшей мере одно поливинилароматическое соединение и по меньшей мере один инициатор; b) взаимодействие полученного бисерного полимеризата по меньшей мере с одним соединением формулы (I)

где R1 обозначает алкил с 1-3 атомами углерода или водород, и по меньшей мере с одним соединением формулы (II)  в которой n равно от 2 до 100, в присутствии по меньшей мере одного алифатического насыщенного галогенангидрида карбоновой кислоты и в присутствии алифатических насыщенных карбоновых кислот и по меньшей мере одного катализатора Фриделя-Крафтса; с) гидролиз полученного фталимидометилированного бисерного полимеризата до аминометилированного бисерного полимеризата. Указанный способ позволяет получать аминометилированные бисерные полимеризаты с высоким выходом без использования хлорированных органических растворителей. 14 з.п. ф-лы, 1 пр.

в которой n равно от 2 до 100, в присутствии по меньшей мере одного алифатического насыщенного галогенангидрида карбоновой кислоты и в присутствии алифатических насыщенных карбоновых кислот и по меньшей мере одного катализатора Фриделя-Крафтса; с) гидролиз полученного фталимидометилированного бисерного полимеризата до аминометилированного бисерного полимеризата. Указанный способ позволяет получать аминометилированные бисерные полимеризаты с высоким выходом без использования хлорированных органических растворителей. 14 з.п. ф-лы, 1 пр.

1. Способ получения аминометилированных бисерных полимеризатов, отличающийся тем, что:

a) мономерные капельки из смеси, содержащей по меньшей мере одно моновинилароматическое соединение, по меньшей мере одно поливинилароматическое соединение и по меньшей мере один инициатор, превращают в бисерный полимеризат,

b) полученный на стадии а) бисерный полимеризат подвергают взаимодействию по меньшей мере с одним соединением формулы (I)

в которой R1 означает алкил с 1-3 атомами углерода или водород,

и по меньшей мере с одним соединением формулы (II)

причем n равно от 2 до 100,

в присутствии по меньшей мере одного алифатического насыщенного галогенангидрида карбоновой кислоты и в присутствии алифатических насыщенных карбоновых кислот и по меньшей мере одного катализатора Фриделя-Крафтса с получением фталимидометилированного бисерного полимеризата, и

с) полученный на стадии b) фталимидометилированный бисерный полимеризат гидролизуют до аминометилированного бисерного полимеризата.

2. Способ по п. 1, отличающийся тем, что в качестве моновинилароматического соединения на стадии а) используют стирол, α-метилстирол, винилтолуол, этилстирол, трет-бутилстирол, хлорстирол, бромстирол, хлорметилстирол или винилнафталин или смеси этих соединений.

3. Способ по п. 1, отличающийся тем, что в качестве поливинилароматического соединения на стадии а) используют дивинилбензол, дивинилтолуол или тривинилбензол или смеси этих соединений.

4. Способ по п. 1, отличающийся тем, что в качестве моновинилароматического соединения используют стирол, а в качестве поливинилароматического соединения дивинилбензол.

5. Способ по п. 1, отличающийся тем, что R1 в соединении формулы (I) означает водород.

6. Способ по п. 1, отличающийся тем, что n в соединении формулы (II) означает число от 8 до 30.

7. Способ по п. 1, отличающийся тем, что в качестве галогенангидридов карбоновых кислот на стадии b) используют хлорангидриды или/и бромангидриды алифатических насыщенных монокарбоновых кислот, которые являются жидкими при температурах от 10 до 60°С.

8. Способ по п. 1, отличающийся тем, что на стадии b) используют смесь ацетилхлорида с уксусной кислотой.

9. Способ по п. 8, отличающийся тем, что соотношение ацетилхлорида к уксусной кислоте составляет от 1:1 до 1:10.

10. Способ по п. 1, отличающийся тем, что катализатор Фриделя-Крафтса используют на стадии b) в количестве от 1 до 5 молей на моль соединения формулы (I).

11. Способ по п. 1, отличающийся тем, что галогенангидриды карбоновых кислот используют на стадии b) в количестве от 0,001 до 0,05 моля на грамм бисерного полимеризата.

12. Способ по п. 1, отличающийся тем, что галогенангидрид карбоновой кислоты используют на стадии b) в количестве от 1 до 4 молей на моль соединения формулы (I).

13. Способ по п. 1, отличающийся тем, что соединения формулы (I) используют на стадии b) в количестве от 0,01 до 0,05 моль на грамм соединений формулы (II).

14. Способ по п. 1, отличающийся тем, что превращение на стадии а) осуществляют в присутствии по меньшей мере одного вспенивающего агента.

15. Способ по одному из пп. 1-14, отличающийся тем, что совокупное количество используемых на стадии b) соединений формулы (I), соединений формулы (II), бисерного полимеризата, алифатических насыщенных галогенангидридов карбоновых кислот, катализаторов Фриделя-Крафтса и карбоновых кислот в реакционной смеси составляет более 96% масс. в пересчете на общее количество реакционной смеси.

| US 2016108199 A1, 21.04.2016 | |||

| US 4232125 A, 04.11.1980 | |||

| Способ получения анионитов | 1975 |

|

SU686625A3 |

| Способ получения низкоосновного анионита | 1974 |

|

SU499272A1 |

| ЕА 199900917 A2, 26.06.2000 | |||

| US 3989650 A1, 02.11.1976 | |||

| US6699913 B1, 02.03.2004. | |||

Авторы

Даты

2021-01-12—Публикация

2017-06-09—Подача