Изобретение касается способа получения аминометилированных бисерных полимеров из сложных N-метилфталимидовых эфиров карбоновых кислот, которые применяются в качестве анионообменных смол или могут быть превращены далее в хелатные смолы.

Из немецкой заявки DE-A 3733033, патентов США US-B 7053129 или US-А 3925264 известен способ получения аминометилированных бисерных полимеров, при котором фталимид, в присутствии формальдегида и в присутствии оснований и средств для набухания, в частности, в 1,2-дихлорэтане, переводится в N-гидроксиметилфталимид, который на следующей стадии в условиях кислотного катализа подвергается превращению в простой бис(фталимидометиловый) эфир. Это простой эфир в присутствии катализаторов Фриделя-Крафтса, в частности, в присутствии сильных кислот, подвергается взаимодействию с бисерным полимером с образованием фталимидометилированного бисерного полимера. Потом этот фталимидометилированный бисерный полимер в щелочных условиях гидролизуют до аминометилированного бисерного полимера.

Из патента США US 3989650 известен способ получения аминометилированных бисерных полимеров, при котором N-гидроксиалкилимиды или N-гидроксиалкиламиды подвергаются взаимодействию с алифатическими карбоновыми кислотами и ангидридами карбоновых кислот с получением их сложных эфиров, а потом этот бисерный полимер амидометилируется в присутствии средства для набухания и катализатора Фриделя-Крафтса. Затем амидометилированный бисерный полимер в щелочных условиях гидролизуется до аминометилированного бисерного полимера.

Недостатком вышеуказанных способов является то, что выходы являются неудовлетворительными.

Поэтому существовала потребность в способе, при котором аминометилированные бисерные полимеры могут получаться с высокими выходами.

Неожиданно было обнаружено, что в присутствии алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или карбоновых кислот, или в присутствии смесей этих ангидридов карбоновых кислот и по меньшей мере одной алифатической, насыщенной или ненасыщенной карбоновой кислоты, могут достигаться высокие выходы аминометилированных бисерных полимеров. При этом можно в максимальной мере отказаться от использования хлорированного органического растворителя.

Поэтому объектом изобретения является способ получения аминометилированных бисерных полимеров, при котором

a) капельки мономеров из смеси, содержащей по меньшей мере одно моновинилароматическое соединение, по меньшей мере одно поливинилароматическое соединение, по меньшей мере один инициатор, подвергаются взаимодействию с получением бисерного полимера, и

b) бисерный полимер из стадии a) подвергается взаимодействию со сложным N-метилфталимидовым эфиром карбоновой кислоты в присутствии алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или карбоновых кислот или в присутствии смесей алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот и по меньшей мере одной алифатической, насыщенной или ненасыщенной карбоновой кислоты и в присутствии по меньшей мере одного катализатора Фриделя-Крафтса с получением фталимидометилированного бисерного полимера, а количества использованных соединений: сложного N-метилфталимидового эфира карбоновой кислоты, бисерного полимера, алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или карбоновых кислот и катализаторов Фриделя-Крафтса, вместе, в реакционной смеси составляют больше 80% масс., в пересчете на общее количество реакционной смеси, и

с) фталимидометилированный бисерный полимер гидролизуется до аминометилированного бисерного полимера.

Рамки изобретения включают все представленные выше и приведенные в дальнейшем, общие или указанные в предпочтительных диапазонах определения остатков параметры и пояснения в любой комбинации друг с другом, а, следовательно, также между соответствующими диапазонами и предпочтительными диапазонами.

На стадии процесса a) используется по меньшей мере одно моновинилароматическое соединение и по меньшей мере одно поливинилароматическое соединение. Однако возможно также использовать смеси двух или более моновинилароматических соединений и смеси двух или более поливинилароматических соединений.

В качестве моновинилароматических соединений согласно настоящему изобретению на стадии процесса а) предпочтительно используют стирол, винилтолуол, этилстирол, α-метилстирол, третбутил стирол, хлорстирол, бромстирол, винилнафталин или хлорметилстирол.

Особенно предпочтительно, используются стирол или смеси из стирола с вышеуказанными мономерами, предпочтительно, с этилстиролом.

Предпочтительными поливинилароматическими соединениями согласно настоящему изобретению для стадии процесса а) являются дивинилбензол, дивинилтолуол, тривинилбензол, дивинилнафталин или тривинилнафталин, особенно предпочтительно, дивинилбензол.

Поливинилароматические соединения, предпочтительно, используются в количествах 1-20% масс., особенно предпочтительно, 2-12% масс., в частности, предпочтительно, 4-10% масс., в пересчете на мономер или его смесь с другими мономерами. Тип поливинилароматических соединений (сшивающих агентов) выбирается, принимая во внимание позднейшее применение бисерного полимера. В случае использования дивинилбензола достаточными являются коммерческие характеристики дивинилбензола, который, помимо изомеров дивинилбензола, содержит также этилвинилбензол.

Термин «бисерный полимер» согласно изобретению описывает имеющий форму шариков, сшитый полимер.

Термины «микропористый» или «гелеобразный» или соответственно «макропористый» уже были подробно описаны в специализированной литературе.

Образование макропористых бисерных полимеров предпочтительно осуществляется при помощи добавления инертных материалов, предпочтительно, по меньшей мере одного порогена, к смеси мономеров при полимеризации, чтобы создать в бисерном полимере макропористую структуру. Особенно предпочтительными порогенами являются гексан, октан, изооктан, изододекан, метилэтилкетон, бутанол или октанол и их изомеры. Подходящими являются, прежде всего, органические вещества, которые растворяются в мономерах, однако плохо растворяют или соответственно плохо вызывают набухание бисерного полимера (осаждающие вещества для полимера), например, алифатические углеводороды (Farbenfabriken Bayer DBP 1045102, 1957; DBP 1113570, 1957).

В патенте США US 4382124 в качестве порогенов для получения монодисперсных, макропористых бисерных полимеров на основе стирола и дивинилбензола используются спирты, имеющие от 4 до 10 атомов углерода, которые также предпочтительно следует использовать в рамках настоящего изобретения. Кроме того, дается обзор методов получения макропористых бисерных полимеров.

Предпочтительно, на стадии процесса a) добавляется по меньшей мере один пороген. Предпочтительно, аминометилированные бисерные полимеры имеют макропористую структуру.

Полимеры, полученные согласно стадии процесса a), могут получаться в гетеродисперсной или монодисперсной форме.

Получение гетеродисперсных бисерных полимеров происходит по общим, известным специалисту способам, например, с помощью суспензионной полимеризации.

Предпочтительно, на стадии процесса a) получаются монодисперсные бисерные полимеры.

Монодисперсными в настоящей заявке обозначаются такие вещества, у которых по меньшей мере 90 объемных или массовых % частиц имеют диаметр, который лежит около наиболее часто встречающегося диаметра в интервале с шириной, составляющей +10% от этого наиболее часто встречающегося диаметра.

Например, в случае вещества с наиболее часто встречающимся диаметром 0,5 мм по меньшей мере 90 объемных или массовых % находятся в интервале размеров между 0,45 мм и 0,55 мм, в случае вещества с наиболее часто встречающимся диаметром 0,7 мм по меньшей мере 90 объемных или массовых % находятся в интервале размеров между 0,77 мм и 0,63 мм.

В одном предпочтительном варианте исполнения настоящего изобретения на стадии процесса a) при получении монодисперсных бисерных полимеров используются микрокапсулированные капельки мономера.

Для микрокапсулирования капелек мономера рассматривают материалы, известные для использования в качестве комплексных коацерватов, в частности, сложные полиэфиры, природные и синтетические полиамиды, полиуретаны или полимочевины.

В качестве природного полиамида, предпочтительно, используется желатин. Этот желатин применяется, в частности, в качестве коацервата и комплексного коацервата. Под содержащими желатин комплексными коацерватами согласно изобретению понимают, прежде всего, комбинации желатина с синтетическими полиэлектролитами. Подходящими синтетическими полиэлектролитами являются сополимеры с введенными структурными единицами, например, малеиновой кислоты, акриловой кислоты, метакриловой кислоты, акриламида и метакриламида. Особенно предпочтительно, используются акриловая кислота и акриламид. Содержащие желатин капсулы могут отверждаться с помощью обычных отверждающих средств, таких как, например, формальдегид или глутаровый диальдегид. Капсулирование капелек мономера с помощью желатина, содержащих желатин коацерватов и содержащих желатин комплексных коацерватов подробно описывается в европейской заявке на патент ЕР-А 0046535. Методы капсулирования с помощью синтетических полимеров являются известными. Предпочтительной является конденсация на поверхности раздела фаз, при которой растворенный в капле мономера реакционноспособный компонент (в частности, изоцианат или хлорангидрид) вводится в реакцию со вторым, растворенным в водной фазе реакционноспособным компонентом (в частности, амином).

Гетеродисперсные или при необходимости микрокапсулированные, монодисперсные капельки мономера содержат по меньшей мере один инициатор или смесь инициаторов (комбинацию инициаторов) для запуска полимеризации. Для способа согласно изобретению предпочтительными инициаторами являются пероксисоединения, особенно предпочтительно, дибензоилпероксид, дилауроилпероксид, бис(п-хлорбензоил)пероксид, дициклогексилпероксидикарбонат, третбутилпероктоат, третбутилперокси-2-этилгексаноат, 2,5-бис(2-этилгексаноилперокси)-2,5-диметилгексан или третамилперокси-2-этилгексан, а также азосоединения, такие как 2,2'-азобис(изобутиронитрил) или 2,2'-азобис(2-метилизобутиронитрил).

Инициаторы, предпочтительно, используются в количествах от 0,05 до 2,5% масс., особенно предпочтительно, от 0,1 до 1,5% масс., в пересчете на смесь мономеров.

При необходимости монодисперсная, микрокапсулированная мономерная капелька при необходимости может также содержать до 30% масс., (в пересчете на мономер) сшитого или несшитого полимера. Предпочтительные полимеры являются производными вышеназванных мономеров, особенно предпочтительно, стирола.

При получении монодисперсных бисерных полимеров на стадии процесса a) водная фаза в другом предпочтительном варианте исполнения может содержать растворенный ингибитор полимеризации. В качестве ингибиторов в этом случае рассматриваются как неорганические, так и органические вещества. Предпочтительными неорганическими ингибиторами являются соединения азота, особенно предпочтительно, гидроксиламин, гидразин, нитрит натрия и нитрит калия, соли фосфористой кислоты, такие как гидрофосфит натрия, а также серосодержащие соединения, такие как дитионит натрия, тиосульфат натрия, сульфит натрия, бисульфит натрия, роданид натрия и роданид аммония. Примерами органических ингибиторов являются фенольные соединения, таких как гидрохинон, простой монометиловый эфир гидрохинона, резорцин, пирокатехин, третбутилпирокатехин, пирогаллол и продукты конденсации из фенолов с альдегидами. Другими предпочтительными органическими ингибиторами являются азотсодержащие соединения. Особенно предпочтительными являются производные гидроксиламина, такие как, например, N,N-диэтилгидроксиламин, N-изопропилгидроксиламин, а также сульфонированные или карбоксилированные производные N-алкилгидроксиламина или N,N-диалкилгидроксиламина, производные гидразина, такие как, например, N,N-гидразинодиуксусная кислота, нитрозосоединения, такие как, например, N-нитрозофенилгидроксиламин, аммониевая соль N-нитрозофенилгидроксиламина или алюминиевая соль N-нитрозофенилгидроксиламина. Концентрация ингибитора составляет 5-1000 частей на млн. (в пересчете на водную фазу), предпочтительно, 10-500 частей на млн., особенно предпочтительно, 10-250 частей на млн.

Полимеризация при необходимости микрокапсулированных монодисперсных капелек мономера с получением монодисперсного суспензионного полимера осуществляется, как уже упомянуто выше, при необходимости, или соответственно предпочтительно, в присутствии одного или нескольких защитных коллоидов, в водной фазе. В качестве защитных коллоидов подходят природные или синтетические водорастворимые полимеры, предпочтительно, желатин, крахмалы, поливиниловый спирт, поливинилпирролидон, полиакриловая кислота, полиметакриловая кислота или сополимеры из (мет)акриловой кислоты и сложных эфиров (мет)акриловой кислоты. Кроме того, предпочтительными являются производные целлюлозы, в частности, сложные эфиры целюлозы и простые эфиры целлюлозы, такие как карбоксиметилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза и гидроксиэтилцеллюлоза. Особенно предпочтительным является желатин. Используемое количество защитного коллоида, как правило, составляет от 0,05 до 1% масс., в пересчете на водную фазу, предпочтительно, от 0,05 до 0,5% масс.

Полимеризация с получением монодисперсного бисерного полимера в одном альтернативном предпочтительном варианте исполнения может проводиться в присутствии буферной системы. Предпочительно используют буферные системы, которые устанавливают значение pH водной фазы при начале полимеризации на величину между 14 и 6, предпочтительно, между 12 и 8. При этих условиях защитные коллоиды полностью или частично присутствуют с карбоксильными группами в виде соли. Таким образом, благоприятно влияют на действие защитного коллоида. Особенно хорошо подходящие буферные системы содержат фосфатные или боратные соли. Термины «фосфат» и «борат» согласно изобретению включают в себя также продукты конденсации орто-форм соответствующих кислот и солей. Концентрация фосфата или соответственно бората в водной фазе составляет, например, 0,5-500 ммоль/л и, предпочтительно, 2,5-100 ммоль/л.

Скорость перемешивания при полимеризации с получением монодисперсного бисерного полимера является менее критичной и, в противоположность традиционной суспензионной полимеризации, не оказывает влияния на размер частиц. Используют низкие скорости перемешивания, которые достаточны, чтобы поддерживать суспендированные капельки мономера во взвешенном состоянии и способствовать отведению теплоты полимеризации. Для этой задачи могут использоваться различные типы мешалок. Особенно подходящими являются рамные мешалки с осевым воздействием.

Объемное соотношение капсулированных капелек мономера и водной фазы, как правило, составляет от 1:0,75 до 1:20, предпочтительно, от 1:1 до 1:6.

Температура полимеризации с получением бисерного полимера зависит от температуры разложения используемого инициатора. Как правило, она находится между 50 и 180°C, предпочтительно, между 55 и 130°C. Полимеризация длится, как правило, от 0,5 примерно до 20 часов. Хорошо себя зарекомендовало, применять температурную программу, при которой полимеризация начинается при низкой температуре, например, 60°C, и температура реакции повышается вместе с растущей степенью превращения в полимеризации. Таким способом очень хорошо может удовлетворяться, например, требование к надежному протеканию реакции и высокой степени превращения в полимеризации. После полимеризации монодисперсный бисерный полимер выделяется при помощи обычных методов, например, с помощью фильтрования или декантирования, и при необходимости промывается.

Получение монодисперсных бисерных полимеров с помощью принципа впрыскивания (англ. Jetting) или принципа внесения затравки (англ. Seed-Feed) является известным из уровня техники и описывается, например, в патентной заявке США US-A 4444961, европейской заявке на патент ЕР-А 0046535, патенте США US 4419245 или международной заявке WO 93/12167.

Предпочтительно, получение монодисперсных бисерных полимеров осуществляется с помощью принципа впрыскивания или принципа внесения затравки.

Предпочтительно, на стадии процесса a) получается макропористый, монодисперсный бисерный полимер.

В качестве ангидридов карбоновой кислоты на стадии процесса b), например и предпочтительно, могут использоваться алифатические, насыщенные или ненасыщенные ангидриды моно-, ди- или трикарбоновых кислот, которые при температурах между 10°C и 60°C являются жидкими, такие как, например, ангидрид янтарной кислоты, ангидрид щавелевой кислоты, ангидрид адипиновой кислоты, ангидрид малеиновой кислоты, ангидрид уксусной кислоты, ангидрид масляной кислоты, ангидрид пропионовой кислоты, ангидрид гексановой кислоты или ангидрид пентановой кислоты и их изомеры, такие как, например, ангидрид валериановой кислоты, ангидрид изовалериановой кислоты, ангидрид 2-метилмасляной кислоты или ангидрид пивалиновой кислоты. Особенно предпочтительно, на стадии процесса b) в качестве ангидридов карбоновой кислоты используются алифатические и насыщенные ангидриды монокарбоновых кислот, которые при температурах между 10°C и 60°C являются жидкими. Наиболее предпочтительно, используются ангидрид уксусной кислоты или ангидрид пентановой кислоты и его изомеры, ангидрид валериановой кислоты, ангидрид изовалериановой кислоты, ангидрид 2-метилмасляной кислоты или ангидрид пивалиновой кислоты. Еще более предпочтительно, используется ангидрид уксусной кислоты.

В качестве карбоновых кислот на стадии процесса b), например и предпочтительно, могут использоваться жидкие, насыщенные или ненасыщенные моно-, ди- или трикарбоновые кислоты, которые при температурах между 10°C и 60°C являются жидкими, такие как, например, янтарная кислота, щавелевая кислота, адипиновая кислота, муравьиная кислота, дигликолевая кислота, малеиновая кислота, уксусная кислота, масляная кислота, пропановая кислота, гексановая кислота или гептановая кислота. Предпочтительно, используются карбоновые кислоты или смеси из ангидридов карбоновых кислот и соответствующих карбоновых кислот, то есть, например, ангидрид валериановой кислоты с валериановой кислотой или ангидрид уксусной кислоты с уксусной кислотой. Особенно предпочтительно, в качестве карбоновых кислот на стадии процесса b) используются алифатические и насыщенные монокарбоновые кислоты, которые при температурах между 10°C и 60°C являются жидкими. Наиболее предпочтительно, используется уксусная кислота или ангидрид уксусной кислоты с уксусной кислотой в виде смеси. Если используются смеси из ангидрида карбоновой кислоты и карбоновой кислоты, то количественное соотношение ангидрида карбоновой кислоты и карбоновой кислоты, как правило, находится между 100:1 и 1:100. Предпочтительно, это количественное соотношение между ангидридом карбоновой кислоты и карбоновой кислотой находится между 100:1 и 1:1. Особенно предпочтительно, количественное соотношение между ангидридом карбоновой кислоты и карбоновой кислотой находится между 10:1 и 1:10. Еще более предпочтительно, количественное соотношение между ангидридом карбоновой кислоты и карбоновой кислотой находится между 10:1 и 3:1.

В качестве катализатора Фриделя-Крафтса на стадии процесса b), предпочтительно, могут использоваться сильные неорганические или органические протонные кислоты или кислоты Льюиса, такие как, например, хлорид цинка, хлорид алюминия, тетрахлорид олова, хлорид железа (III) или другие соли железа (III), или смеси этих соединений. В качестве катализатора Фриделя-Крафтса, например и предпочтительно, используются алифатические или ароматические метан-, бензол- или толуолсульфокислоты, соляная кислота, серная кислота, олеум, азотная кислота или фосфорная кислота или смеси этих кислот. В качестве органических протонных кислот могут использоваться, например, алифатические или ароматические метан-, бензол- или толуолсульфокислоты или фторсульфокислоты. Предпочтительно, в качестве катализатора Фриделя-Крафтса используются серная кислота, олеум и соли железа (III) или смеси этих соединений. Особенно предпочтительно, в качестве катализатора Фриделя-Крафтса используется серная кислота и хлорид железа (III) и смеси этих соединений.

Предпочтительно, серная кислота на стадии процесса b) используется в мольном соотношении с солями железа (III) от 3:1 до 1:3. Особенно предпочтительно, серная кислота на стадии процесса b) используется в мольном соотношении с хлоридом железа (III) от 1:1 до 1:3.

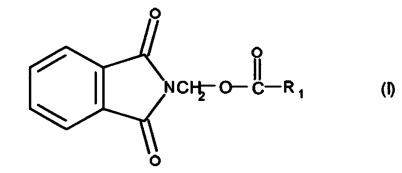

В качестве сложных N-метилфталимидовых эфиров карбоновых кислот на стадии процесса b) могут использоваться все сложные эфиры, которые могут образовываться при этерификации N-гидроксиметилфталимида с помощью алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или алифатических, насыщенных или ненасыщенных карбоновых кислот и смесей из алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот и алифатических, насыщенных или ненасыщенных карбоновых кислот. Сложные N-метилфталимидовые эфиры карбоновых кислот, предпочтительно, представляют собой соединения формулы (I)

причем R1 является линейным или разветвленным алкильным с 1-6 атомами углерода и алкенильным с 2-5 атомами углерода остатками, которые при необходимости могут быть замещены другими карбоксильными группами. Предпочтительно, R1 является линейным или разветвленным алкильным остатком с 1-6 атомами углерода.

Особенно предпочтительно, в качестве сложных N-метилфталимидовых эфиров карбоновых кислот могут использоваться N-ацетоксиметилфталимид,N-пропионоксиметилфталимид и бутирокси-N-метилфталимид. Наиболее предпочтительно, в качестве сложного N-метилфталимидового эфира карбоновой кислоты используется N-ацетоксиметилфталимид. К тому же, получение сложных N-метилфталимидовых эфиров карбоновых кислот известно, например, из патента США US 3,989,650. N-гидроксиметилфталимид может получаться, например и предпочтительно, в результате взаимодействия фталимида с формальдегидом в присутствии оснований и потом может этерифицироваться с получением сложных N-метилфталимидовых эфиров карбоновых кислот в присутствии ангидридов карбоновых кислот или/и карбоновых кислот, при необходимости в присутствии других неорганических или органических, действующих каталитически протонных кислот.

Сложный N-метилфталимидовый эфир карбоновой кислоты может, например, сначала получаться из N-гидроксиметилфталимида и ангидрида карбоновой кислоты или карбоновой кислоты или смесей из ангидрида карбоновой кислоты или карбоновой кислоты и выделяться, а потом использоваться на стадии процесса b). Однако сложный N-метилфталимидовый эфир карбоновой кислоты также может получаться in situ, например, из N-гидроксиметилфталимида и ангидрида карбоновой кислоты или карбоновой кислоты или смесей из ангидрида карбоновой кислоты или карбоновой кислоты, при необходимости в присутствии другой протонной кислоты, и использоваться на стадии процесса b) без дополнительного выделения. Также возможно, чтобы протонная кислота уже сама по себе могла бы представлять собой карбоновую кислоту, и можно было отказаться от добавления другой протонной кислоты, или карбоновая кислота при необходимости смешивалась с каталитическим количеством другой сильной протонной кислоты и служила для каталитической этерификации N-гидроксиметилфталимида с помощью ангидрида карбоновой кислоты или/и карбоновой кислоты с получением сложного N-метилфталимидового эфира карбоновой кислоты.

В качестве протонных кислот для получения сложного N-метилфталимидового эфира карбоновой кислоты могут использоваться, например, неорганические или органические протонные кислоты. В качестве неорганических протонных кислот для получения сложного N-метилфталимидового эфира карбоновой кислоты используются, например, соляная кислота, серная кислота, олеум, азотная кислота, азотистая кислота, сернистая кислота или фосфорная кислота. В качестве органических протонных кислот для получения сложного N-метилфталимидового эфира карбоновой кислоты могут использоваться, например, уксусная кислота, пропионовая кислота, щавелевая кислота или муравьиная кислота. Предпочтительно, для получения сложного N-метилфталимидового эфира карбоновой кислоты используются неорганические протонные кислоты. Особенно предпочтительно, в качестве протонных кислот для получения сложного N-метилфталимидового эфира карбоновой кислоты используются серная кислота, соляная кислота или олеум. Еще более предпочтительно, в качестве протонной кислоты для получения сложного N-метилфталимидового эфира карбоновой кислоты используется серная кислота.

Предпочтительно, N-гидроксиметилфталимид подвергается взаимодействию с ангидридами карбоновой кислоты или смесями из ангидридов карбоновых кислот и карбоновых кислот в присутствии протонной кислоты с получением сложного N-метилфталимидового эфира карбоновой кислоты.

Стадия процесса b) может проводиться различными способами. Сложный N-метилфталимидовый эфир карбоновой кислоты может выделяться, а потом, например, приводиться в контакт с бисерным полимером. Так же хорошо, этот сложный N-метилфталимидовый эфир карбоновой кислоты мог бы также получаться и использоваться in situ. В качестве катализатора для сочетания сложного N-метилфталимидового эфира карбоновой кислоты с бисерным полимером используются катализаторы Фриделя-Крафтса. Предпочтительно, в качестве катализатора Фриделя-Крафтса используется серная кислота. Особенно предпочтительно, серная кислота используется в смеси с хлоридом железа (III). После того, как реакция на стадии процесса b) была окончена, осуществляется обработка с помощью известных способов. Как правило, после окончания реакции вводится водный раствор для нейтрализации, а после этого фталимидометилированный бисерный полимер отфильтровывается. Однако обработка также может осуществляться по-другому.

Однако стадия процесса b) также может проводиться и таким образом, что фталимид с помощью газообразного формальдегида, в присутствии бисерного полимера и в присутствии ангидрида карбоновой кислоты или карбоновой кислоты или смеси из ангидрида карбоновой кислоты и карбоновой кислоты и катализатора Фриделя-Крафтса, напрямую, в реакции, проводимой в одном сосуде, подвергается превращению во фталимидометилированный бисерный полимер. При этом также промежуточно образуется сложный N-метилфталимидовый эфир карбоновой кислоты. После того, как реакция была окончена, осуществляется обработка с помощью известных способов. Как правило, после окончания реакции вводится водный солевой раствор для нейтрализации, а затем смола отфильтровывается. Однако обработка также может осуществляться по-другому.

Предпочтительно, стадия процесса b) осуществляется таким образом, что сложный N-метилфталимидовый эфир карбоновой кислоты получается отдельно, а потом, в присутствии катализатора Фриделя-Крафтса, ангидрида карбоновой кислоты или карбоновой кислоты или смеси из ангидрида карбоновой кислоты и карбоновой кислоты подвергается взаимодействию с бисерным полимером с получением фталимидометилированного бисерного полимера. Предпочтительно, для этого сначала N-гидроксиметилфталимид в присутствии протонной кислоты превращается в сложный N-метилфталимидовый эфир карбоновой кислоты и без дальнейшего отделения от реакционного раствора приводится в контакт с бисерным полимером. Предпочтительно, потом смесь нагревается. Предпочтительно, затем дозировано добавляется серная кислота. После этого, предпочтительно, туда добавляется хлорид железа (III). Загруженная масса, предпочтительно, снова нагревается. Предпочтительно, обработка осуществляется с помощью добавления обессоленной воды и фильтрации фталимидометилированного бисерного полимера.

Количество сложного N-метилфталимидового эфира карбоновой кислоты, которое используется на стадии процесса b), как правило, составляет от 2 до 20 моль сложного N-метилфталимидового эфира карбоновой кислоты на один моль катализатора Фриделя-Крафтса, однако также может быть меньше или больше. Предпочтительно, используются от 2 до 5 моль сложного N-метилфталимидового эфира карбоновой кислоты на один моль катализатора Фриделя-Крафтса.

Количество сложного N-метилфталимидового эфира карбоновой кислоты, которое используется на стадии процесса b), как правило, составляет от 10-3 моль до 1 моль сложного N-метилфталимидового эфира карбоновой кислоты на один грамм бисерного полимера, однако также может быть больше или меньше. Предпочтительно, используются от 10-3 моль до 0,03 моль сложного N-метилфталимидового эфира карбоновой кислоты на один грамм бисерного полимера.

Количество ангидридов карбоновой кислоты или карбоновых кислот или смеси из ангидридов карбоновых кислот и карбоновых кислот, которое используется на стадии процесса b), как правило, составляет от 1 до 20 моль ангидрида карбоновой кислоты или карбоновой кислот или ангидрида карбоновой кислоты и карбоновой кислоты на один моль сложного N-метилфталимидового эфира карбоновой кислоты, однако также может быть меньше или больше. Предпочтительно, используются от 1 до 10 моль ангидрида карбоновой кислоты или карбоновой кислоты или смеси из ангидрида карбоновой кислоты и карбоновой кислоты на один моль сложного N-метилфталимидового эфира карбоновой кислоты. Особенно предпочтительно, используются от 1,6 до 2,5 моль ангидрида карбоновой кислоты или карбоновой кислоты или смеси из ангидрида карбоновой кислоты и карбоновой кислоты на один моль сложного N-метилфталимидового эфира карбоновой кислоты.

Предпочтительно, содержание средств для набухания на стадии процесса b) составляет менее чем 10% масс., в пересчете на общее количество использованных исходных веществ, еще более предпочтительно, содержание средств для набухания составляет менее чем 5% масс., в пересчете на общее количество исходных веществ. Стадия процесса b), особенно предпочтительно, проводится без добавления средства для набухания. Обычными средствами для набухания считаются органические растворители, такие как, например, дихлорметан, дихлорэтан, в частности, 1,2-дихлорэтан, тетрахлорэтан, дихлорпропан, пентахлорпропан, диметилформамид, сульфолан, нитропропан или нитробензол. Еще более предпочтительно, стадия процесса b) проводится в отсутствие 1,2-дихлорэтана.

Предпочтительно, температура, при которой проводится стадия процесса b), находится между 100°C и 150°C.

Предпочтительно, соединения, используемые на стадии процесса b) - сложный N-метилфталимидовый эфир карбоновой кислоты, бисерный полимер, ангидриды карбоновых кислот, карбоновые кислоты и катализаторы Фиделя-Крафтса, вместе присутствуют в реакционной смеси в количестве больше чем 90% масс., в пересчете на общее количество реакционной смеси.

Особенно предпочтительно, соединения, используемые на стадии процесса b) - сложный N-метилфталимидовый эфир карбоновой кислоты, бисерный полимер, ангидриды карбоновых кислот, карбоновые кислоты и катализаторы Фиделя-Крафтса, вместе присутствуют в реакционной смеси в количестве больше чем 95% масс., в пересчете на общее количество реакционной смеси.

На стадии процесса b), предпочтительно, используются карбоновые кислоты или ангидриды карбоновых кислот. Также на стадии процесса b) могут использоваться смеси, которые состоят из соединений формулы (I), бисерного полимера, алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот и катализаторов Фриделя-Крафтса, и используются без добавления карбоновых кислот. В этом случае также справедливо то, что в реакционной смеси присутствует общее количество используемых соединений формулы (I), бисерного полимера, алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот и катализаторов Фриделя-Крафтса, предпочтительно, составляющее больше 80% масс., особенно предпочтительно, больше 90% масс., и наиболее предпочтительно, больше 95% масс., в пересчете на общее количество реакционной смеси.

На стадии процесса b), предпочтительно, используются также смеси, которые состоят из соединений формулы (I), бисерного полимера, алифатических, насыщенных или ненасыщенных карбоновых кислот и катализаторов Фриделя-Крафтса. В этом случае также справедливо то, что в реакционной смеси присутствует общее количество используемых соединений формулы (I), бисерного полимера, алифатических, насыщенных или ненасыщенных карбоновых кислот и катализаторов Фриделя-Крафтса, предпочтительно, составляющее больше 80% масс., особенно предпочтительно, больше 90% масс., и наиболее предпочтительно, больше 95% масс., в пересчете на общее количество реакционной смеси.

На стадии процесса c), как правило, осуществляется превращение фталимидометилированного бисерного полимера с получением аминометилированного бисерного полимера с помощью водных или спиртовых растворов гидроксида щелочного металла, такого как гидроксид натрия или гидроксид калия. К тому же, стадия процесса c), как правило, проводится при температурах между 100°C и 250°C, однако может проводиться также при более высоких или более низких температурах.

Предпочтительно, стадия процесса c) проводится при температурах между 120°C и 190°C. Предпочтительно, превращение фталимидометилированного бисерного полимера с получением аминометилированного бисерного полимера на стадии процесса c) осуществляется с помощью гидроксидов щелочных металлов или щелочноземельных металлов или смесей этих соединений, особенно предпочтительно, с помощью гидроксидов щелочных металлов, таких как, в частности, гидроксид натрия. Предпочтительно, превращение на стадии процесса c) протекает в присутствии водного или спиртового раствора гидроксида щелочного металла. Концентрация водного раствора едкого натра находится в диапазоне от 10 до 50% масс., предпочтительно, от 20 до 40% масс. Образующийся при этом аминометилированный бисерный полимер, предпочтительно, промывается полностью обессоленной водой до удаления щелочи, однако также может обрабатываться другими водными растворами или не обессоленной водой.

Этот аминометилированный бисерный полимер может применяться в качестве анионообменной смолы или превращаться далее в хелатные смолы.

Превращение полученных на стадии процесса c) аминометилированных бисерных полимеров в хелатные смолы осуществляется согласно общепринятым, известным специалисту способам.

Например, получение содержащих группы иминодиуксусной кислоты хелатных смол может осуществляться в результате взаимодействия содержащего аминометильные группы бисерного полимера из стадии процесса c) в водной суспензии с хлоруксусной кислотой или ее производными. Так же возможно, полученные на стадии процесса c) аминометилированные бисерные полимеры превращать в хелатные смолы с группами фосфоновой кислоты в сернокислой суспензии с формалином в комбинации с соединениями с P-H-кислотностью (в соответствии с модифицированной реакцией Манниха). С помощью соединений согласно изобретению аминометилированные бисерные полимеры могут получаться с высокими выходами, в пересчете на количество введенных аминометильных групп. Другое преимущество способа состоит в том, что можно в максимальной мере отказаться от добавления хлорированных органических растворителей или соответственно средств для набухания. На стадии процесса b) также можно даже полностью отказаться от хлорированного органического растворителя или соответственно средства для набухания.

Полученные согласно изобретению аминометилированные бисерные полимеры могут использоваться в качестве слабоосновных анионообменных смол.

Определение количества основных аминометильных групп в аминометилированном бисерном полимере

100 мл аминометилированного бисерного полимера утрамбовывают при встряхивании на утрамбовывающем устройстве для измерения объема, а затем промывают в стеклянной колонке полностью обессоленной водой. В течение 1 часа и 40 минут через него фильтруют 1000 мл водного раствора едкого натра с концентрацией 2% масс.

Затем через него фильтруют полностью обессоленную воду, пока 100 мл элюата, смешанного с фенолфталеином, не будут иметь расход не более 0,05 мл.

50 мл этой смолы в химическом стакане смешивают с 50 мл полностью обессоленной воды и 100 мл 1 N соляной кислоты.

Суспензию перемешивают 30 минут, а затем помещают в стеклянную колонку. Дают стечь жидкости. Через смолу в течение 20 минут дополнительно фильтруют 100 мл 1 N соляной кислоты. После этого через нее фильтруют 200 мл метанола. Все элюаты собирают и объединяют и титруют с помощью водного 1 N раствора едкого натра с метиловым оранжевым.

Количество аминометильных групп в 1 литре аминометилированного бисерного полимера рассчитывается по следующей формуле:

(200V)*20 = моль аминометильных групп на один литр аминометилированного бисерного полимера.

Примеры

Пример 1

1.1 Получение гетеродисперсного, макропористого бисерного полимера на основе стирола, дивинилбензола и этилстирола

Такой гетеродисперсный бисерный полимер используется в примере 5 патента США US 3989650.

При комнатной температуре в реактор помещают 1112 мл полностью обессоленной воды. Туда добавляют 72 мл водного раствора Walocel с концентрацией 2% масс.Walocel представляет собой гидроксиэтилметилцеллюлозу. Этот раствор приготавливают таким образом, что твердое вещество гидроксиэтилметилцеллюлозы при перемешивании вводится в загруженную воду, а потом перемешивается дополнительные 4 часа. После добавления водного раствора Walocel перемешивают дополнительные 30 минут. Затем добавляют 7,5 грамм динатрийгидрофосфата *12 H2O. Перемешивают еще 30 минут.

При постоянном перемешивании добавляют органическую фазу, состоящую из 865,1 грамм стирола, 94,9 грамм дивинилбензола с концентрацией 80,95% масс., 576 грамм изододекана и 7,68 грамм дибензоилпероксида с концентрацией 75% масс. Это раствор был заранее приготовлен отдельно.

Вышеуказанную смесь при перемешивании подвергают полимеризации при помощи повышения температуры в соответствии с температурной программой, начинающейся от 25°C и заканчивающейся при 95°C.

Смесь охлаждается, суспензия помещается на сито, промывается полностью обессоленной водой и сушится 48 часов в лабораторном вакуумном шкафу при 80°С.

Массовый выход в пересчете на общее количество использованных мономеров: 957,2 грамма.

1.2 Получение N-ацетоксиметилфталимида

Загружают 945,8 грамм ангидрида уксусной кислоты при комнатной температуре. К нему прибавляют 1025,8 грамм N-метилолфталимида. Потом добавляют 14,2 грамм моносерной кислоты. Суспензию нагревают до 80°C. Образуется раствор, который перемешивают 30 минут при 80°C.

1.3 Получение фталимидометилированного, гетеродисперсного, макропористого бисерного полимера

При 80°C в течение 2 минут 450 грамм гетеродисперсного бисерного полимера из примера 1.1 добавляют к смеси из 1.2. Суспензию нагревают до 120°C и перемешивают дополнительные 2 часа при этой температуре. Потом смесь охлаждают до 60°C. Теперь, в течение 2 часов добавляют 115,9 грамм моносерной кислоты. Потом в течение 5 минут добавляют 300,5 грамм хлорида железа (III). Дополнительно перемешивают один час при 60°C. Суспензию нагревают до 115°C и перемешивают при этой температуре дополнительные 3,5 часа.

Смесь охлаждают до 80°C. Добавляют 1500 мл полностью обессоленной воды. Перемешивают 2 часа при 95°C. Потом смесь охлаждают и помещают на сито. Фталимидометилированный бисерный полимер промывают водой.

Объемный выход: 2320 мл.

Масса сухого вещества: 0,4911 грамм на мл.

Содержание азота: 5,6% масс., в пересчете общее количество фталимидометилированного бисерного полимера.

1.4 Получение содержащего аминометильные группы, гетеродисперсного, макропористого бисерного полимера

При комнатной температуре загружают 1380 грамм полностью обессоленной воды и 1190 грамм водного раствора едкого натра с концентрацией 50% масс.

К этому добавляют 2296 мл фталимидометилированного бисерного полимера из 1.3. Суспензию нагревают в автоклаве при перемешивании в течение 2 часов до 180°C и перемешивают при этой температуре дополнительные 8 часов. После охлаждения суспензию помещают на сито. Полученный аминометилированный бисерный полимер промывают полностью обессоленной водой.

Объемный выход: 1640 мл.

Масса сухого вещества: 0,3376 грамм на мл.

HCI-число: 2,65 моль/л смолы.

Пример 2

2.1 Получение монодисперсного, макропористого бисерного полимера на основе стирола, дивинилбензола и этилстирола

В стеклянный реактор объемом 10 л помещают 3000 г деионизированной воды и добавляют туда раствор из 10 г желатина, 16 г додекагидрата динатрийгидрофосфата и 0,73 г резорцина в 320 г деионизированной воды и перемешивают. Смесь выдерживают при температуре 25°С. После этого при перемешивании добавляют смесь из 3200 г микрокапсулированных капелек с узким распределением размеров частиц из 3,6% масс., дивинилбензола и 0,9% масс., этилстирола (используется в виде имеющейся в продаже смеси изомеров из дивинилбензола и этилстирола, содержащей 80% дивинилбензола), 0,5% масс., дибензоилпероксида, 56,2% масс., стирола и 38,8% масс., изододекана (техн. смесь изомеров с высоким содержанием пентаметилгептана), причем микрокапсула состоит из отвержденного с помощью формальдегида комплексного коацервата из желатина и сополимера из акриламида и акриловой кислоты, и добавляют 3200 г водной фазы с величиной pH 12.

Загруженную массу при перемешивании подвергают полимеризации при помощи повышения температуры в соответствии с температурной программой, начинающейся от 25°С и заканчивающейся при 95°C. Эту загруженную массу охлаждают, промывают на сите с размером ячеек 32 мкм, а затем сушат в вакууме при 80°С. Получают 1893 г полимера в форме шариков.

2.2 Получение фталимидометилированного, гетеродисперсного, макропористого бисерного полимера

Загружают 598 г уксусной кислоты, 441 г ацетоксиметилолфталимида и 157 г бисерного полимера из примера 2.1, нагревают до 60°C и перемешивают при этой температуре 1 часа. Затем добавляют 143,1 г FeCl3 и перемешивают 0,5 часа. После этого температуру повышают до 110°C и перемешивают при этой температуре 10 часов. Охлаждают до 60°C, добавляют 360 г уксусной кислоты и помещают на сито. Еще один раз промывают 360 г уксусной кислоты при 60°С, помещают на сито и промывают полностью обессоленной водой.

Объемный выход: 1010 мл.

Содержание азота: 5,9%.

2.3 Получение содержащего аминометильные группы, гетеродисперсного, макропористого бисерного полимера

988 мл фталимидометилированного бисерного полимера подвергают омылению аналогично примеру 1.4.

Объемный выход: 720 мл.

HCI-число: 2,27 моль/л.

Аминометилированная смола - количество основания / грамм бисерного полимера: 10,4

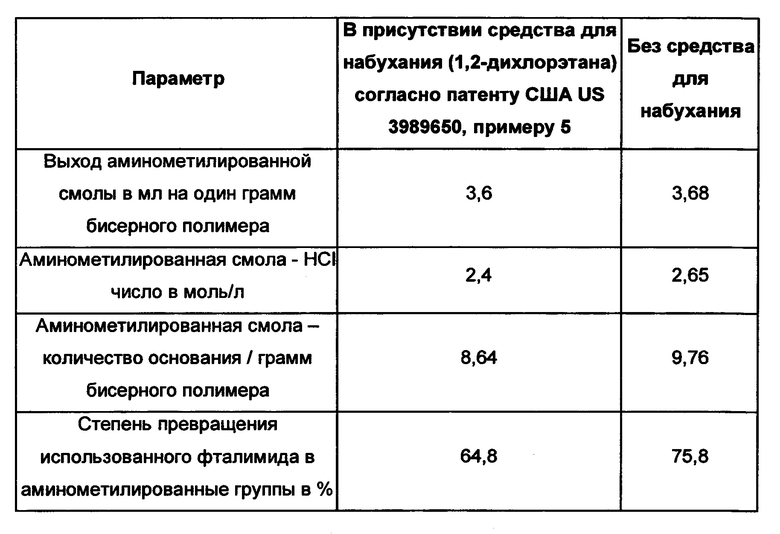

Обобщение результатов

Следовательно, заявленный способ позволяет без использования средств для набухания получать более высокие выходы аминометилированного бисерного полимера, чем известно из патента США US 3989650.

Изобретение относится к способу получения аминометилированных бисерных полимеров, которые могут быть использованы в качестве анионообменных смол или могут быть превращены в хелатные смолы. Способ получения аминометилированных бисерных полимеров заключается в том, что на первой стадии капельки мономеров из смеси, содержащей по меньшей мере одно моновинилароматическое соединение, по меньшей мере одно поливинилароматическое соединение, по меньшей мере один инициатор, подвергают взаимодействию. Далее полученный бисерный полимер подвергают взаимодействию со сложным N-метилфталимидовым эфиром карбоновой кислоты в присутствии алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или карбоновых кислот, в присутствии по меньшей мере одного катализатора Фриделя-Крафтса. Эту стадию проводят в отсутствие 1,2-дихлорэтана. Полученный фталимидометилированный бисерный полимер гидролизуют до аминометилированного бисерного полимера. Количество сложного N-метилфталимидового эфира карбоновой кислоты, бисерного полимера, алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или карбоновых кислот и катализаторов Фриделя-Крафтса, вместе в реакционной смеси составляет больше 80% масс., в пересчете на общее количество реакционной смеси. Изобретение позволяет повысить выход аминометилированных бисерных полимеров. 12 з.п. ф-лы, 2 пр.

1. Способ получения аминометилированных бисерных полимеров, отличающийся тем, что

a) капельки мономеров из смеси, содержащей по меньшей мере одно моновинилароматическое соединение, по меньшей мере одно поливинилароматическое соединение, по меньшей мере один инициатор, подвергают взаимодействию с получением бисерного полимера, и

b) бисерный полимер из стадии а) подвергают взаимодействию со сложным N-метилфталимидовым эфиром карбоновой кислоты в присутствии алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или карбоновых кислот, и

в присутствии по меньшей мере одного катализатора Фриделя-Крафтса

с получением фталимидометилированного бисерного полимера, а количество использованных соединений:

сложного N-метилфталимидового эфира карбоновой кислоты, бисерного полимера, алифатических, насыщенных или ненасыщенных ангидридов карбоновых кислот или карбоновых кислот и катализаторов Фриделя-Крафтса, вместе, в реакционной смеси составляет больше 80% масс., в пересчете на общее количество реакционной смеси, и

c) фталимидометилированный бисерный полимер гидролизуют до аминометилированного бисерного полимера,

причем стадию b) проводят в отсутствие 1,2-дихлорэтана.

2. Способ по п. 1, отличающийся тем, что на стадии процесса а) в качестве моновинилароматического соединения используют стирол, α-метилстирол, винилтолуол, этилстирол, третбутилстирол, хлор-стирол, бромстирол, хлорметилстирол или винилнафталин или смеси этих соединений.

3. Способ по п. 1, отличающийся тем, что на стадии процесса а) в качестве поливинилароматического соединения используют дивинилбензол, дивинилтолуол или тривинилбензол или смеси этих соединений.

4. Способ по п. 1, отличающийся тем, что в качестве моновинилароматического соединения используют стирол, а в качестве поливинилароматического соединения дивинилбензол.

5. Способ по п. 1, отличающийся тем, что на стадии b) используют N-ацетоксиметилфталимид.

6. Способ по п. 1, отличающийся тем, что в качестве катализаторов Фриделя-Крафтса на стадии b) используют смесь из хлорида железа (III) и серной кислоты.

7. Способ по п. 1, отличающийся тем, что на стадии процесса b) используют от 2 до 5 моль сложного N-метилфталимидового эфира карбоновой кислоты на один моль катализатора Фриделя-Крафтса.

8. Способ по п. 1, отличающийся тем, что на стадии процесса b) используют от 10-3 моль до 0,03 моль сложного N-метилфталимидового эфира карбоновой кислоты на один грамм бисерного полимера.

9. Способ по п. 1, отличающийся тем, что на стадии процесса b) сложный N-метилфталимидовый эфир карбоновой кислоты используют в количестве от 1,6 до 2,5 моль на моль ангидридов карбоновых кислот или карбоновой кислоты.

10. Способ по п. 1, отличающийся тем, что на стадии процесса b) использованные количества соединений сложного N-метилфталимидового эфира карбоновой кислоты, бисерного полимера, ангидридов карбоновых кислот или карбоновых кислот, катализаторов Фриделя-Крафтса совместно используют в реакционной смеси в количестве больше чем 95% масс., в пересчете на общее количество реакционной смеси.

11. Способ по п. 1, отличающийся тем, что стадию процесса с) проводят с водными или спиртовыми растворами гидроксида щелочного металла при температурах между 100°С и 250°С.

12. Способ по п. 1, отличающийся тем, что на стадии а) используют пороген.

13. Способ по одному из пп. 1-12, отличающийся тем, что в качестве карбоновой кислоты на стадии процесса b) используют уксусную кислоту.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения анионитов | 1975 |

|

SU686625A3 |

Авторы

Даты

2019-11-25—Публикация

2015-12-21—Подача