Область техники, к которой относится изобретение

Изобретение относится к области химии и энергетики, способам получения водорода из углеводородных газов с последующим использованием водорода, как топлива для получения тепловой и электрической энергии.

Существует несколько способов получения водорода из углеводородного газового сырья, однако большинство их них связаны с образованием углекислого газа, который является парниковым и влияет на атмосферу Земли. Перспективным процессом получения водорода из углеводородных газов является сухой пиролиз горючих газов без доступа кислорода с образованием водорода и углерода в твердом виде (сажи). Процесс происходит без углеродного следа (выбросов углекислого газа в атмосферу)

СН4 ->С(сажа)+2Н2

Пиролиз углеводородных газов осуществляется с разделением и одновременным удалением из зоны пиролиза твердой фракции (сажи) и газообразной фракции (водород) при температуре 1100±100°С. В качестве сырья, в большинстве случаев, используется метан (природный газ), но может использоваться другое газообразное углеводородное топливо и смеси углеводородных газов.

В сравнении с традиционной технологией получения водорода из природного газа рассматриваемая технология имеет следующие преимущества:

- себестоимость водорода, получаемого пиролизом природного газа, в 4-5 раз ниже себестоимости водорода, получаемого электролизом воды, и ниже себестоимости водорода, получаемого пароводяной конверсией природного газа;

- вредное воздействие на окружающую среду отсутствует;

- получаемый в результате пиролиза газа углерод находится в твердой фазе и его можно использовать в химической промышленности.

Уровень техники

Известно изобретение «Способ получения водорода из газа, содержащего метан, в частности природного газа, и установка для осуществления способа» (см. патент RU №2344069, МПК С01В 3/38; С01В 31/20; B01J 7/00 от 24.07.2004 г.). Изобретение относится к способу получения водорода из газа, содержащего метан, в частности природного газа. Содержащиеся в газе углеводороды разлагаются в риформинг-печи посредством водяного пара каталитическим путем на водород, оксид углерода и диоксид углерода. На последующей конверсионной ступени с помощью водяного пара осуществляют каталитическую конверсию образовавшегося оксида углерода в диоксид углерода и водород. Диоксид углерода удаляют посредством скруббера из подвергнутого конверсии газового потока, и промытый, богатый водородом газовый поток разделяют затем в адсорбционной установке на состоящий из водорода поток газового продукта и поток отходящего газа.

Недостатком изобретения является то, что данный процесс получения водорода из углеводородных газов сопровождается выделением в атмосферу Земли диоксида углерода, то есть имеет углеродный след.

Известно изобретение «Способ конверсии метана» (см. патент RU №2517505, МПК С01В 3/38; C10G 9/34 от 26.12.2012 г.), включающий взаимодействие метана с водяным паром на катализаторе, отличающийся тем, что в качестве катализатора используют жидкий шлак медного производства, через который продувают парогазовую смесь в течение 1-1,5 с, температуре расплава 1250-1400°С с последующей регенерацией катализатора периодической продувкой его кислородом воздуха. При конверсии метана с водяным паром идет реакция

Н2O+СН4=СО+3Н2

в конечных продуктах выделяется монооксид углерода СО и водород Н2.

Недостатком изобретения является то, что в результате процесса получения водорода выделяется монооксид углерода (угарный газ).

Наиболее близким по техническому решению является изобретение «Способ получения синтез-газа и реактор пиролиза для получения синтез-газа» (см. патент RU №2465305, МПК C01J 3/72; C10G 9/34; С01В 3/24 от 04.04.2011 г.), включающий пиролиз углеводородного сырья, закалку газов пиролиза, утилизацию их тепла, отличающийся тем, что закалку газов пиролиза осуществляют инертным газом до температуры 500-600°С в течение 0,2-1 с, пиролиз ведут при температуре 800-1600°С в течение 0,1-0,5 с, пиролиз осуществляют в жидкометаллическом теплоносителе.

Реактор пиролиза для получения синтез-газа, содержащий помещенный в герметичный обогреваемый корпус тигель с крышкой и с жидкометаллическим теплоносителем, в который опущена керамическая трубка для подачи углеводородного сырья, в концентрично керамической трубке установлен стакан, днищем прикрепленный к крышке, в днище стакана и крышке выполнены сквозные отверстия для подвода закалочного газа в полость стакана над жидкометаллическим теплоносителем и отвода его в смеси с продуктами реакции, а в боковых стенках крышки установлены патрубки для подачи продувочного газа в пространство вокруг стакана над расплавом и отвода его.

Недостатком данного изобретения является то, результатом реакции в пиролизном реакторе является синтез-газ, содержащий водород, этилен, ацетилен, оксиды углерода.

Раскрытие сущности изобретения

Задачей предполагаемого изобретения является разработка устройства, позволяющего осуществить процесс получения водорода из углеводородных газов пиролизом горючих газов без доступа кислорода с образованием водорода и углерода в твердом виде (сажи). В настоящий момент существуют эффективные способы транспортировки углеводородного газа от природных месторождений до конечного потребителя. Проблема в том, что существующие способы преобразования тепловой энергии горения углеводородных газов в тепловую и электрическую энергию сопровождаются выделением парниковых газов (оксидов углерода и азота). Углеродный след процесса выработки электрической и тепловой энергии можно избежать, если указанные виды энергии получать при сжигании водорода, полученного из углеводородных газов при доступе кислорода воздуха с образованием воды. Однако, возникают проблемы, связанные с утилизацией углерода, входящего в состав углеводородных газов и выделяющегося в виде газообразных оксидов углерода, которые достаточно сложно утилизировать или хранить.

Предполагаемое изобретение базируется на способе производства водорода из углеводородных газов на основе процесса пиролиза - разложения соединений на менее тяжелые молекулы или химические элементы под действием повышенной температуры без доступа кислорода с выделением углерода в твердом виде.

Углерод пиролиза углеводородных газов представляет собой сажу - твердый углерод, который можно использовать в химической промышленности. А при избытках, легко хранить и транспортировать. Процесс пиролиза углеводородных газов без доступа кислорода происходит при температуре 1000±100°С в течение 0,1-0,5 секунды в расплавленном металлическом теплоносителе. Реактор пиролиза представляет собой герметичный тигель с крышкой, разогреваемый индукционным тепловым генератором до указанной температуры. Тигель заполнен сплавом металлов (теплоноситель), обладающим заданной температурой плавления. В расплавленном металлическом теплоносителе вертикально расположена жаростойкая трубка для подачи углеводородного газового сырья методом барботирования, перфорированная радиальными отверстиями в нижней, помещенной в расплавленный металлический теплоноситель, части. В верхней части тигля на уровне поверхности расплавленного металлического теплоносителя расположено устройство сбора углерода (сажи) с поверхности расплава в виде вращающегося диска с крыльчатками, выполненного из жаропрочного материала и канала отвода углерода (сажи). Диск вращается вместе с вертикальной жаростойкой трубкой подачи исходного сырья. Вращение жаростойкой трубки и диска с крыльчатками производится одновременно. Привод вращения находится над крышкой тигля. Из канала отвода углерода (сажи) твердые продукты пиролиза проходят узел сбора и транспортировки сажи и шлака и попадают в емкость сбора твердых продуктов. В крышке тигля находится патрубок трубопровода готового водорода, соединенного с трубопроводом подачи готового водорода, полученного в результате пиролиза. Поверхность реактора покрыта теплоизоляционным слоем. Поверхности узла сбора и транспортировки сажи и шлака, и трубопровода подачи готового водорода соединены с контуром охлаждения, обеспечивающим необходимую температуру указанных элементов реактора с возможностью полезного использования данной тепловой энергии для обогрева помещений или с другой технологической целью.

Технический результат поставленной задачи получения водорода из углеводородных газов с полным отсутствием выбросов газообразных оксидов в атмосферу и возможностью сбора твердых углеродных отходов достигается оригинальной конструкцией герметичного реактора пиролиза без доступа кислорода с индукционным электрическим нагревом до состояния расплава металлического сплава, через который подается исходное сырье методом барботирования через радиальные отверстия в нижней части трубки подачи сырья, оснащенной дисковым вращающимся механизмом сбора сажи и шлака, возникающих в процессе пиролиза на поверхности расплава металлического сплава, подающего отходы реакции пиролиза в узел их сбора и транспортировки. Водород, как основной продукт пиролиза, через поверхность трубопровода подачи готового водорода и углерод (сажа) и шлаки через поверхность узла сбора и транспортировки побочных продуктов охлаждаются циркуляционным контуром съема тепловой нагрузки с целью ее полезного использования.

Краткое описание чертежей.

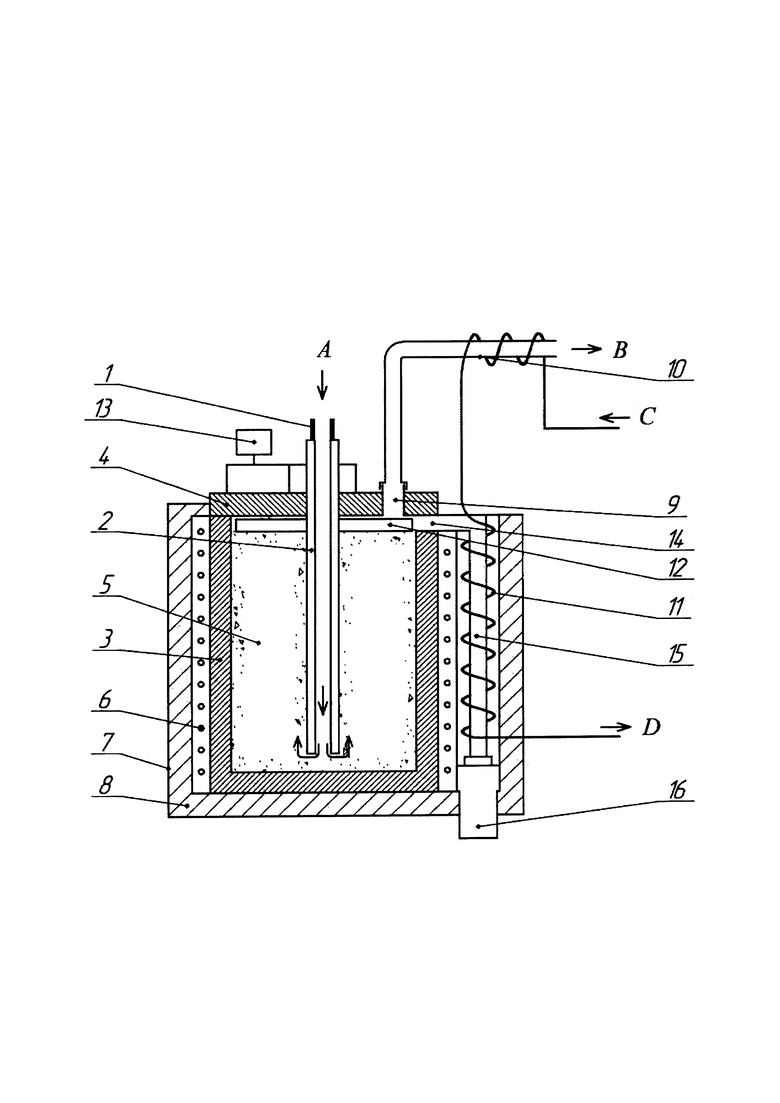

На фигуре представлена схема реактора пиролиза углеводородных газов для получения водорода без доступа кислорода, с расплавленным металлическим теплоносителем и оснащенного устройством сбора твердого углерода:

A. вход углеводородного газа.

B. выход готового водорода

C. вход циркуляционного контура съема тепловой нагрузки.

D. выход циркуляционного контура съема тепловой нагрузки.

1. патрубок подключения магистрали углеводородного газа.

2. жаростойкая трубка.

3. тигель.

4. крышка тигля.

5. расплавленный металлический теплоноситель.

6. индукционный электрический нагреватель.

7. корпус реактора.

8. теплоизоляционный слой.

9. патрубок трубопровода готового водорода.

10. трубопровод подачи готового водорода.

11. циркуляционный контур охлаждения.

12. диск с крыльчатками.

13. привод вращения.

14. канал отвода углерода (сажи).

15. узел сбора и транспортировки сажи и шлака.

16. емкость сбора сажи и шлака.

Осуществление изобретения.

Исходное сырье в виде углеводородных газов любого происхождение поступает по направлению А. в пиролизный реактор по патрубку 1 подключения магистрали углеводороного газа в канал жаростойкой трубки 2, расположенной в тигле 3, герметично закрытого крышкой тигля 4. Тигель заполнен расплавленным металлическим теплоносителем 5 в виде сплава с заданной температурой плавления 1000±100°С, разогретого индукционный электрическим нагревателем 6, закрепленным на корпусе реактора 7, с теплоизоляционным слоем 8. Исходное сырье в виде углеводородного газа поступает под давлением в нижнюю часть тигля 3 по центральному каналу жаростойкой трубки 2, через радиальные отверстия жаростойкой трубки (на фигуре не показаны) поступает в нижнюю часть расплавленного металлического теплоносителя 5 и методом борботажа перемещается на поверхность расплавленного металлического теплоносителя 5. Исходный углеводородный газ под воздействием процесса нагрева без доступа кислорода за время движения углеводородного газа от нижней части тигля 3 до верхнего уровня расплавленного металлического теплоносителя 5 распадается на водород в виде газа 2Н2 и углерод в виде твердого образования сажи, которая скапливается на поверхности расплавленного металлического теплоносителя. Нагретый водород поступает по патрубку 9 трубопровода готового водорода к потребителям по трубопроводу 10 подачи готового водороды в направлении В. Температура водорода снижается до требуемой температуры с помощью теплового съема циркуляционным контуром охлаждения 11. Холодный теплоноситель поступаете циркуляционный контур охлаждения 11 по направлению С, охлаждает водород и выходит из циркуляционного контура охлаждения 11 по направлению D. Образовавшиеся на поверхности расплавленного металлического теплоносителя 5 в результате пиролиза сажа и шлаки, собираются вращающимся диском с крыльчатками 12 с помощью привода вращения 13, расположенного на верхней части корпуса реактора 7. Собираемые диском с крыльчатками 12 сажа и шлаки (на фигуре не показаны) направляются в канал отвода углерода (сажи) 14 тигля 3, расположенный в зоне верхней поверхности расплавленного металлического теплоносителя 5, прессуются и направляются под действием диска с крыльчатками 12 в узел сбора и транспортировки сажи и шлака 15 и далее в емкость сбора твердых продуктов 16. Поверхность узла сбора и транспортировки сажи и шлака 15 охлаждается циркуляционным контуром охлаждения 11.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- результатом пиролиза углеводородного газа без доступа кислорода является водород в виде газа и углерод в твердом состоянии в виде сажи, что исключает выбросы в атмосферу парниковых газов в виде окислов углерода в газообразном состоянии;

- сажа является удобным продуктом для хранения и может быть использована в химической промышленности;

- тепло, при охлаждении трубопроводов и узла транспортировки сажи можно использовать для других технологических процессов, к примеру отопления и подготовки горячей воды;

- предлагаемое устройство может быть выполнено компактным и использоваться для систем малой мощности потребления.

Поскольку заявленное изобретение отличается от наиболее близкого аналога рядом существенных признаков, оно соответствует условию патентоспособности «новизна».

В основу заявленного изобретения положены известные законы материального мира, что позволяет утверждать о соответствии изобретения условию «промышленная применимость»

Поскольку из уровня техники не известно устройств пиролиза углеводородных газов без доступа кислорода, оснащенных узлами сбора твердых продуктов в виде сажи с использованием вращающихся крыльчаток с приводом, расположенным над крышкой тигля и узлов сбора и транспортировки сажи, можно сделать вывод о соответствии заявленного устройства условию патентоспособности «изобретательский уровень».

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ПОЛУЧЕНИЯ ВОДОРОДА И ТВЕРДОГО УГЛЕРОДА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2022 |

|

RU2798837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ПРЯМЫМ ПИРОЛИЗОМ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2825730C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И РЕАКТОР ПИРОЛИЗА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2465305C1 |

| Способ получения водорода из углеводородного сырья и реактор для его осуществления | 2023 |

|

RU2799191C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2212430C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2005 |

|

RU2296827C1 |

| КОТЕЛ КОНДЕНСАЦИОННЫЙ С ВЕРТИКАЛЬНЫМ КАССЕТНЫМ ТЕПЛООБМЕННИКОМ | 2019 |

|

RU2725739C1 |

Изобретение может быть использовано для получения водорода и твердого углерода. Реактор пиролиза углеводородных газов без доступа кислорода представляет собой герметичный тигель с крышкой, обогреваемый индукционным электрическим нагревателем и содержащий расплавленный металлический теплоноситель, в котором вертикально расположена жаростойкая трубка. Трубка имеет радиальные отверстия в нижней части для подачи исходного углеводородного газообразного сырья в расплавленный металлический теплоноситель с температурой 1000±100°С методом барботирования без доступа кислорода. В крышке тигля находится патрубок трубопровода полученного водорода. В верхней части тигля на уровне поверхности расплавленного металлического теплоносителя расположено устройство сбора углерода с поверхности расплава в виде вращающегося диска с крыльчатками, выполненного из жаропрочного материала, и канала отвода углерода. Диск выполнен с возможностью вращения вместе с вертикальной жаростойкой трубкой. Привод вращения расположен над крышкой тигля. Изобретение позволяет получить водород и углерод в виде сажи, исключив образование парниковых газов. 2 з.п. ф-лы, 1 ил.

1. Реактор пиролиза углеводородных газов без доступа кислорода для получения водорода и твердого углерода, представляющий собой герметичный тигель с крышкой, обогреваемый индукционным электрическим нагревателем, содержащий расплавленный металлический теплоноситель, в котором вертикально расположена жаростойкая трубка, имеющая радиальные отверстия в нижней части для подачи исходного углеводородного газообразного сырья в расплавленный металлический теплоноситель с температурой 1000±100°С методом барботирования без доступа кислорода, и патрубок трубопровода водорода, отличающийся тем, что в верхней части тигля на уровне поверхности расплавленного металлического теплоносителя расположено устройство сбора углерода с поверхности расплава в виде вращающегося диска с крыльчатками, выполненного из жаропрочного материала, и канала отвода углерода, диск выполнен с возможностью вращения вместе с вертикальной жаростойкой трубкой, при этом привод вращения расположен над крышкой тигля.

2. Реактор пиролиза углеводородных газов по п. 1, отличающийся тем, что включает узел сбора, транспортировки и подачи твердых продуктов пиролиза в емкость сбора твердых продуктов.

3. Реактор пиролиза углеводородных газов по п. 1, отличающийся тем, что включает циркуляционный контур охлаждения для охлаждения водорода и твердых продуктов пиролиза.

| Электромагнитный механизм | 1957 |

|

SU111841A1 |

| Выпарной аппарат | 1990 |

|

SU1780796A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И РЕАКТОР ПИРОЛИЗА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2011 |

|

RU2465305C1 |

| ТРУБЧАТЫЙ АЭРАТОР БАРБОТАЖНЫЙ | 2006 |

|

RU2324660C1 |

| WO 2021232158 A1, 25.11.2021. | |||

Авторы

Даты

2022-09-26—Публикация

2021-11-29—Подача