Область и уровень техники

Настоящее изобретение относится к обобщенной области изготовления деталей из полимерных, в частности, термореактивных материалов, из металлов, металлических сплавов или керамики путем аддитивного производства и более конкретно, но не исключительно, к изготовлению истираемых покрытий, имеющих акустические функциональные возможности, в частности, для корпусов вентиляторов.

Борьба с шумовым загрязнением, создаваемым самолетами в окрестностях аэропортов, стала проблемой общественного здравоохранения. Все более строгие стандарты и правила вводятся в отношении производителей самолетов и руководителей аэропортов. Поэтому строительство малошумного самолета с годами стало мощным коммерческим аргументом. В настоящее время шум, создаваемый двигателями самолетов, ослабляется с помощью ограничивающих воздействие шумопоглощающих облицовок, которые позволяют снизить интенсивность звука двигателя на одну или две октавы, основываясь на принципе резонаторов Гельмгольца. Эти покрытия обычно имеют форму панелей из композитного материала, состоящих из жесткой пластины, связанной с сердцевиной, имеющей ячеистую структуру, покрытых перфорированной оболочкой, расположенных на уровне гондолы или выше и ниже каналов распространения. Однако в двигателях нового поколения (например, в турбовентиляторных установках) площади, доступные для акустических покрытий, значительно сокращаются, также как в технологии UHBR (сверхвысокая степень двухконтурности). Кроме того, эти зоны корпуса, из композиционного материала, могут иметь дефекты при формировании, которые должны быть устранены с помощью дополнительной операции механической обработки перед нанесением покрытия.

Поэтому важно предложить новые способы и/или новые материалы (в частности, пористые материалы), позволяющие устранить или значительно снизить уровень шума, создаваемого двигателями самолетов, особенно на этапах взлета и посадки, и в более широком диапазоне частот, чем в настоящее время, в том числе низких частот, сохраняя при этом эффективность двигателя. Это причина, по которой в настоящее время ищут новые технологии снижения шума, чтобы уменьшить это вредное воздействие, а также новые поверхности для акустической обработки, с минимальным воздействием на другие функциональные возможности двигателя, такие как удельный расход топлива, что составляет важное экономическое преимущество.

Тем не менее, в авиационных двигателях шум от вентилятора является одним из основных факторов, способствующих возникновению шумовых воздействий, чему способствует увеличение степени двухконтурности, чего добиваются в этих новых поколениях самолетов.

Кроме того, в настоящее время принято и выгодно использовать способы аддитивного производства вместо традиционных способов литейного производства, ковки и многочисленных способов механической обработки, чтобы легко, быстро и недорого производить трехмерные сложные детали. Авиационная сфера особенно хорошо подходит для использования этих способов. Среди них можно назвать, например, технология осаждения проволоки с использованием пучка.

Цель и сущность изобретения

Настоящее изобретение направлено на то, чтобы предложить способ формирования нового истираемого материала, который также позволяет значительно снизить шум, создаваемый турбореактивными двигателями самолета, и, в частности, шум, создаваемый узлом вентилятор-OGV (OGV - выпускные направляющие лопатки). Одной из целей изобретения также состоит в том, чтобы компенсировать дефекты при формировании, возникающие из-за композитной природы подложки, на которую предполагается наносить истираемый материал.

С этой целью предложен способ осаждения на месте путем изготовления покрытия на корпусе турбомашины, состоящий в осаждении на внутреннюю поверхность корпуса турбомашины нити истираемого материала по заданной траектории осаждения для создания трехмерного каркаса из нитей, образующих между собой упорядоченную совокупность каналов, причем способ характеризуется следующими этапами:

позиционирование системы осаждения нитевидного материала вдоль продольной оси указанного корпуса в заданном положении и на заданном расстоянии относительно указанной внутренней поверхности указанного корпуса,

осаждение первого слоя указанного покрытия на 360° по окружности указанного корпуса путем относительного смещения по окружности между указанным корпусом и указанной системой осаждения нитевидного материала,

осуществление вращения указанной системы осаждения нитевидного материала на первый заданный угол и позиционирование указанной системы осаждения нитевидного материала вдоль указанной продольной оси указанного корпуса в заданном положении и на заданном расстоянии относительно указанного первого слоя указанного покрытия,

осаждение на сектор указанного корпуса путем относительного осевого смещения между указанным корпусом и указанной системой осаждения нитевидного материала второго слоя указанного покрытия на указанный первый слой указанного покрытия,

осуществление относительного смещения по окружности между указанным корпусом и указанной системой осаждения нитевидного материала на заданный угол отклонения, соответствующий первому сектору, уже покрытому во время осаждения указанного второго слоя покрытия,

и повторение этапа осаждения на указанный сектор корпуса и этапа относительного смещения по окружности на указанный заданный угол отклонения для следующих секторов до тех пор, пока 360° окружности указанного корпуса не будет покрыто, и

после выполнения поворота указанной системы осаждения нитевидного материала на второй заданный угол, повторение всех предыдущих этапов, за исключением первого, для следующих слоев, пока не будет достигнута желаемая толщина покрытия.

Таким образом получается пористая микроструктура с регулярной и упорядоченной пористостью, которая обеспечивает высокое поглощение акустических волн за счет вязко-теплового рассеяния внутри каналов.

Предпочтительно, до осаждения указанного первого слоя указанного покрытия, осаждать слой материала для компенсации зазоров на указанном корпусе турбомашины для получения поверхности осаждения с известной геометрией.

Предпочтительно, чтобы осаждение нитевидного материала осуществлялось множеством сопел для выброса, причем вертикальное положение каждого из указанных сопел для выброса регулируется независимо.

В зависимости от рассматриваемого варианта осуществления указанный этап вращения указанной системы нитевидного осаждения выполняется дважды путем последовательного поворота на 90°, причем первый заданный угол равен 90°, или указанный этап вращения указанной системы нитевидного осаждения столько раз, сколько существует различных заданных направлений ориентации нитей. Более конкретно, указанный этап вращения указанной системы нитевидного осаждения выполняется шесть раз путем последовательного поворота на 30°, причем первый заданный угол равен 30°.

Предпочтительно, чтобы дополнительные слои указанного покрытия добавлялись по месту, чтобы учитывать неосесимметричную геометрию указанного корпуса турбомашины.

Предпочтительно, чтобы осаждение нитевидного материала осуществлялось множеством сопел для выброса, причем вертикальное положение каждого из указанных сопел для выброса регулируется независимо.

Предпочтительно, чтобы указанный корпус турбомашины представлял собой корпус вентилятора из тканого композитного материала.

Изобретение также относится к системе осаждения нитевидного материала для реализации, указанного выше способа и к истирающемуся покрытию стенки турбомашины, полученному указанным выше способом.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения станут понятны из подробного описания, приведенного ниже, со ссылкой на следующие чертежи, которые не имеют какого-либо ограничительного характера и на которых:

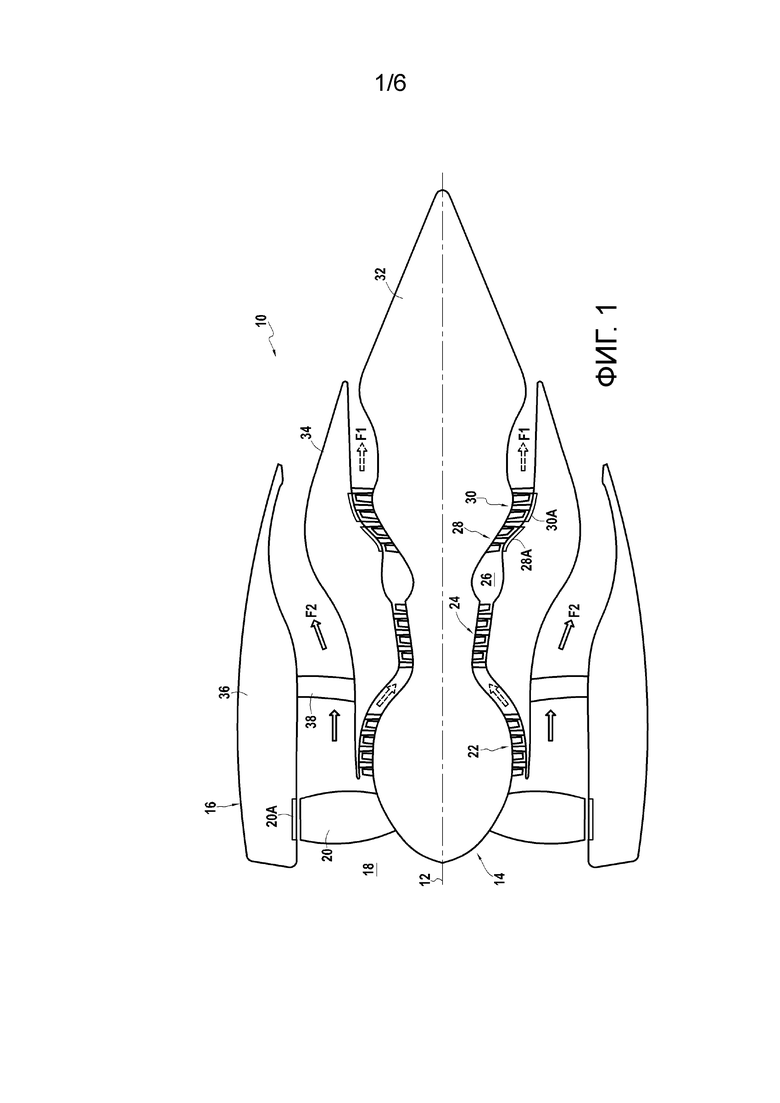

Фиг. 1 - схематический вид архитектуры турбомашины летательного аппарата, в которой реализован способ изготовления покрытия на месте согласно изобретению;

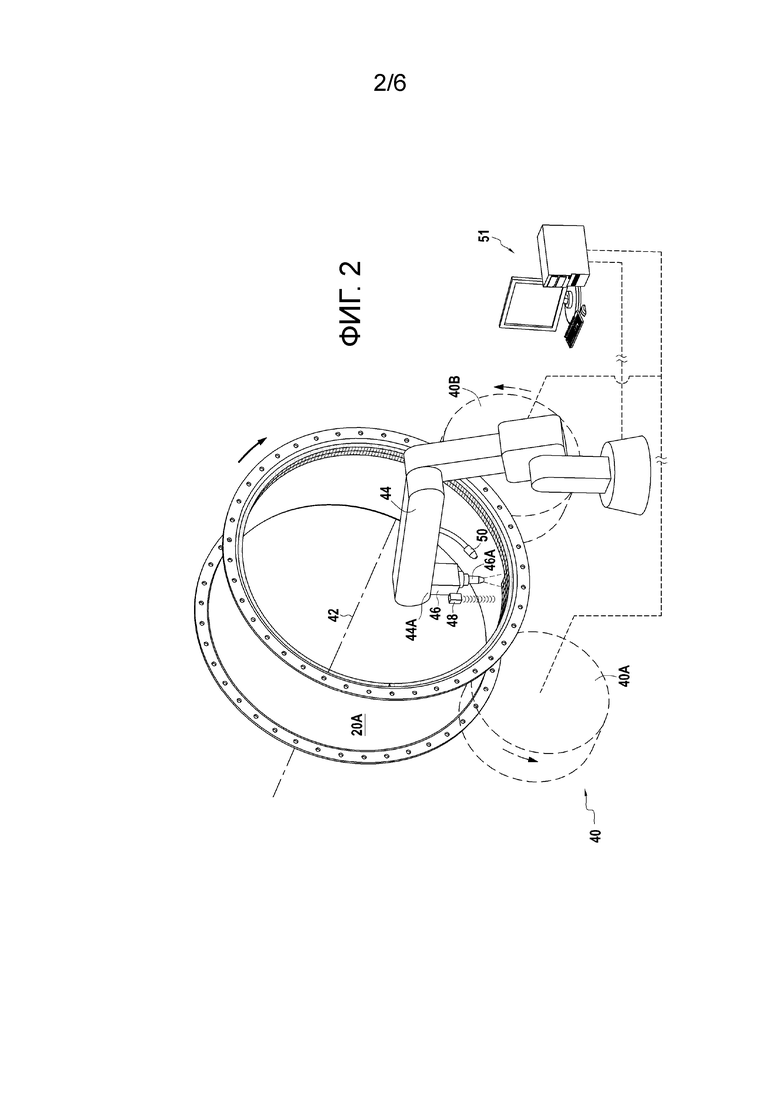

Фиг. 2 - схематический вид первого примера устройства для реализации способа по изобретению;

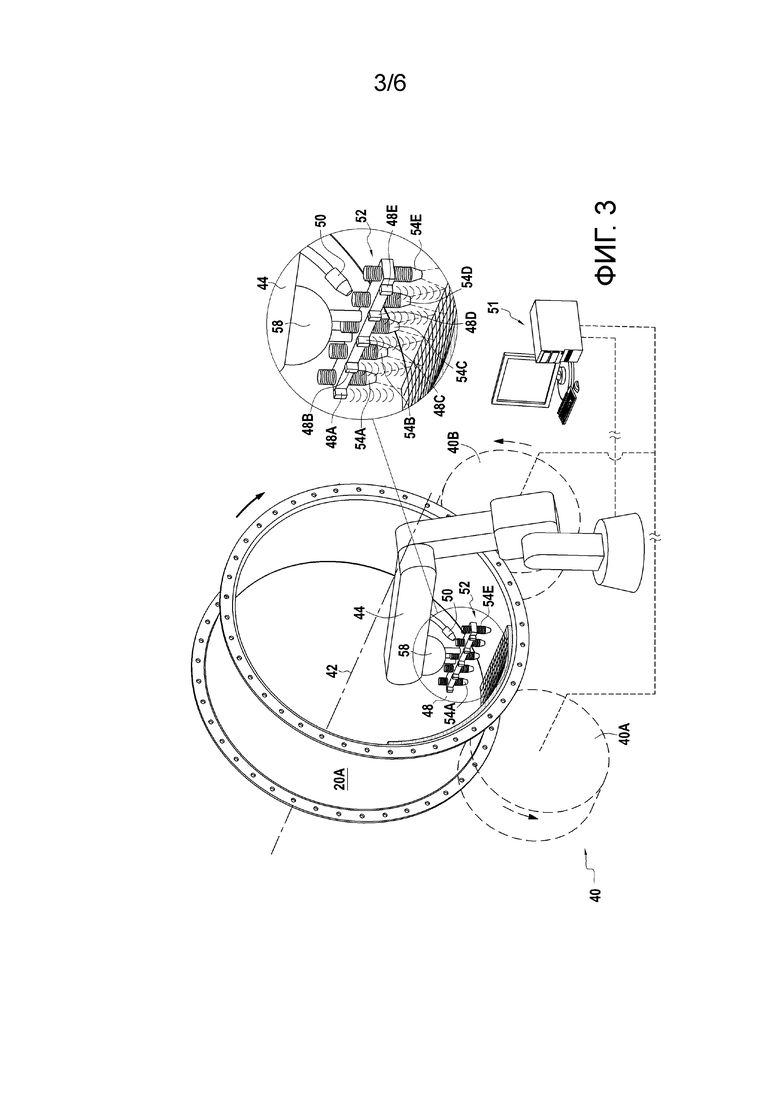

Фиг. 3 - схематический вид второго примера устройства для реализации способа по изобретению;

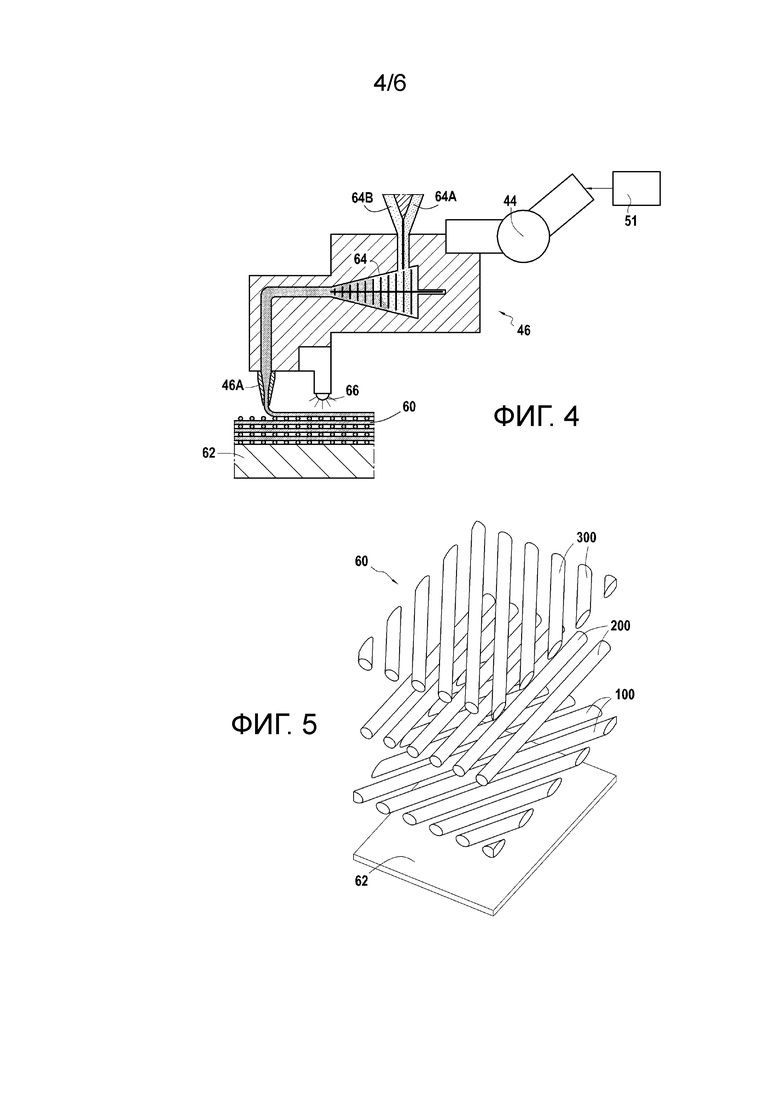

Фиг. 4 - система осаждения нитевидного материала, используемая в устройстве, показанном на Фиг. 2;

Фиг. 5 - изображение трехмерного каркаса из цилиндрических нитей, полученный системой, показанной на Фиг. 4;

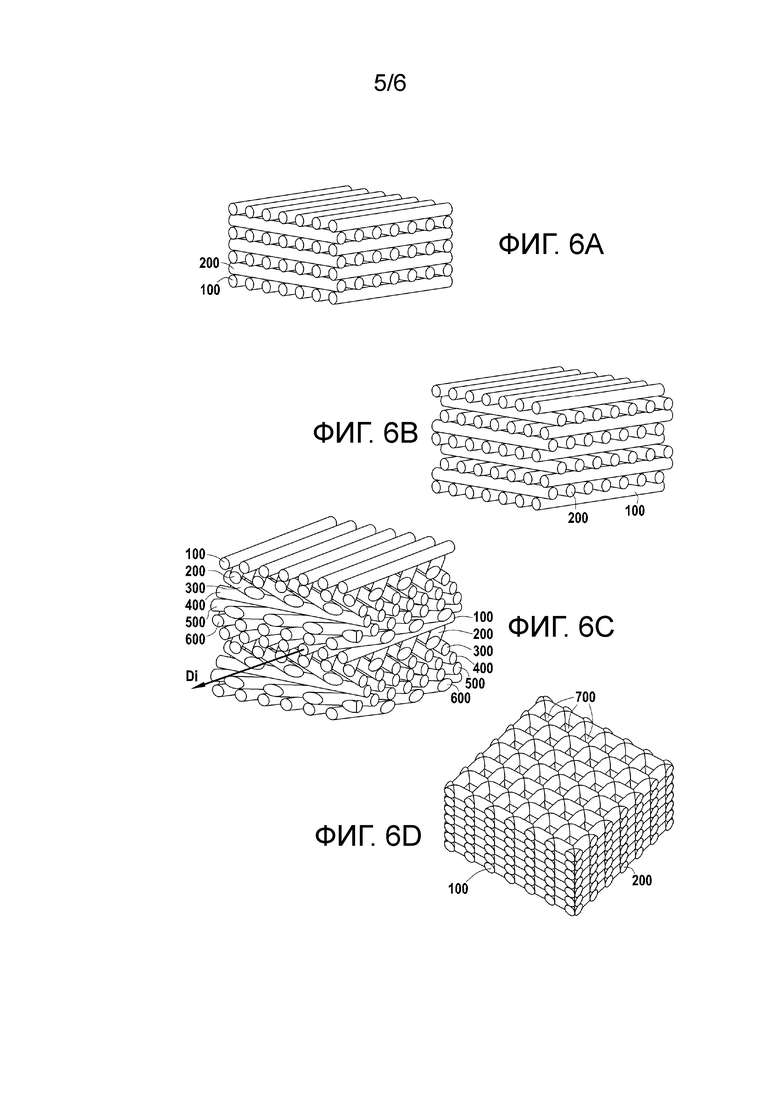

Фиг. 6A-6D - примеры упорядоченных совокупностей каналов, полученных системой, показанной на Фиг. 4; и

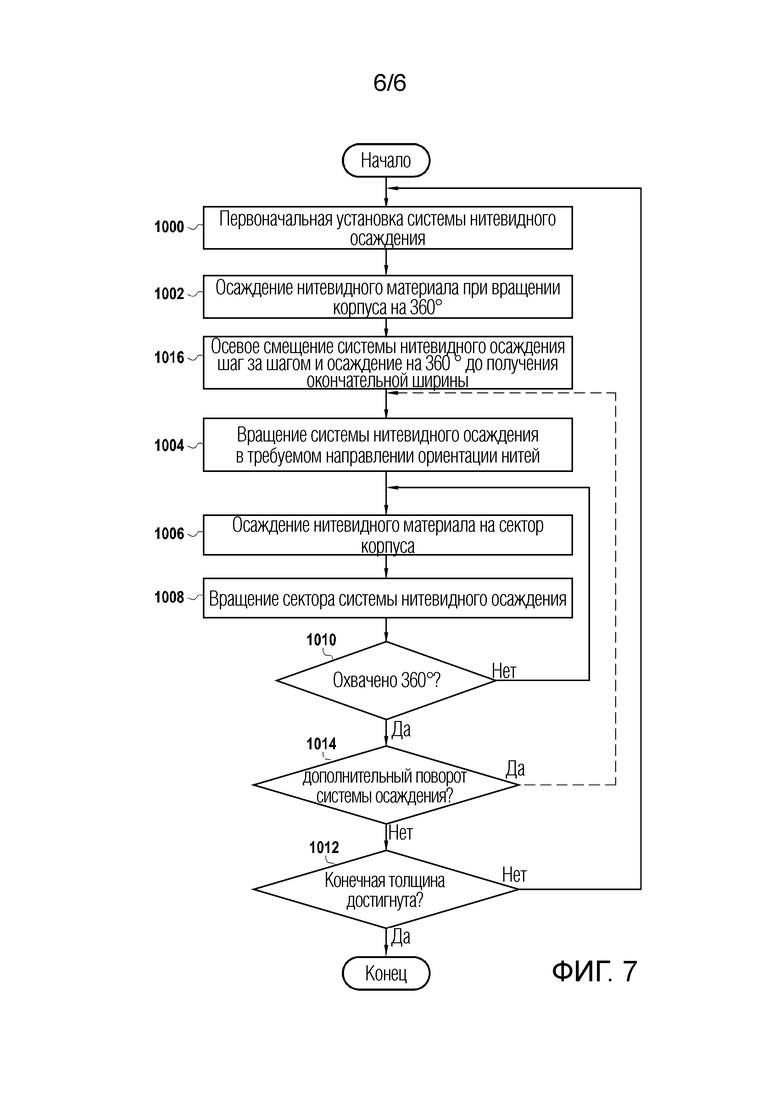

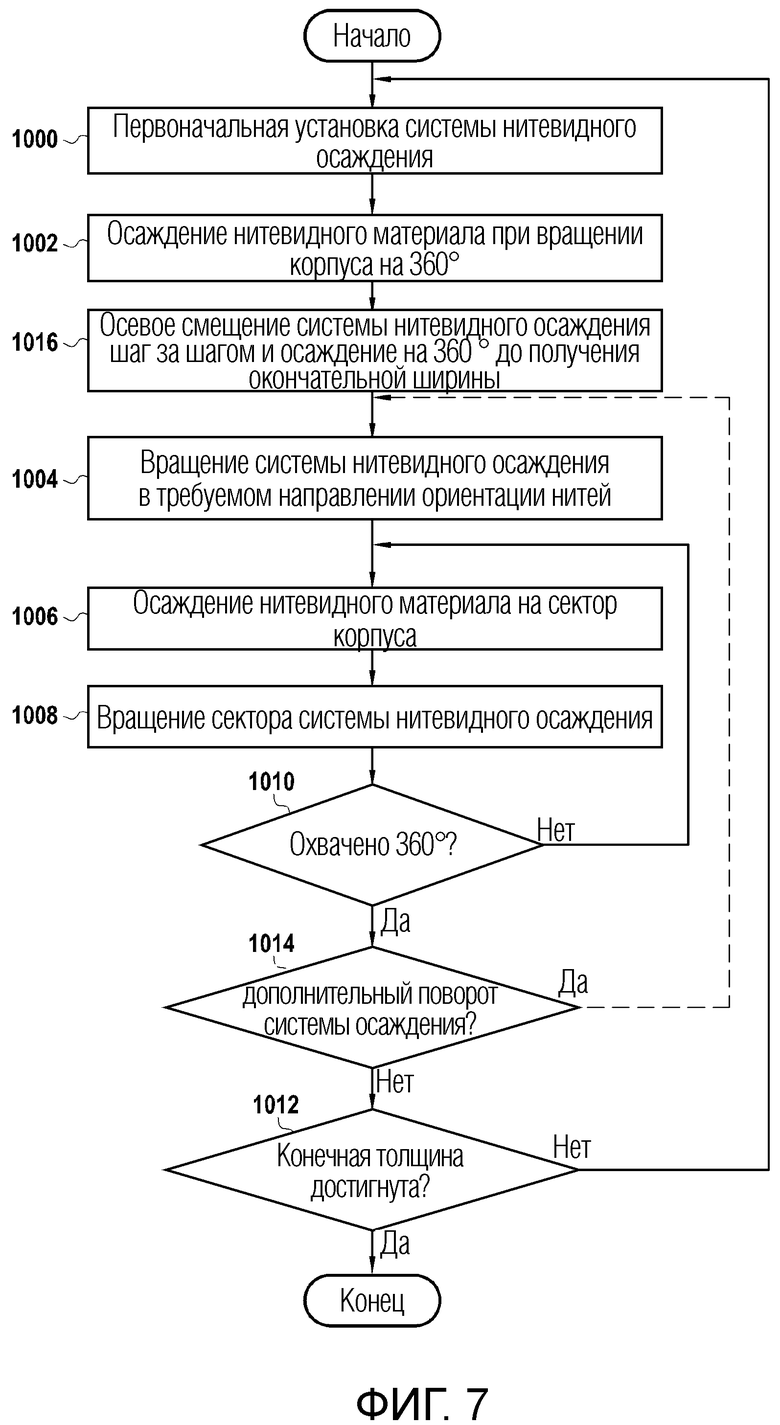

Фиг. 7 - различные этапы способа изготовления покрытия на месте согласно изобретению.

Подробное описание изобретения

На Фиг. 1 очень схематично показана архитектура турбомашины летательного аппарата, в данном случае двухконтурный турбореактивный двигатель, где реализован процесс изготовления покрытия из истираемого материала с акустическими свойствами согласно изобретению.

Обычно двухконтурный турбореактивный двигатель 10 этого типа имеет продольную ось 12 и состоит из газотурбинного двигателя 14 и кольцеобразной гондолы 16, центрированной на оси 12 и расположенной концентрически вокруг двигателя.

В направлении от входа к выходу в направлении потока воздуха или газа, проходящего через турбореактивный двигатель, двигатель 14 содержит входное отверстие 18 для воздуха, вентилятор 20, компрессор 22 низкого давления, компрессор 24 высокого давления, камеру сгорания 26, турбину 28 высокого давления и турбину 30 низкого давления, причем каждый из этих элементов расположен вдоль продольной оси 12. Выброс газов, производимых двигателем, осуществляется через сопло, состоящее из первичного кольцевого корпуса 32, центрированного по продольной оси 12, первичного кольцевого кожуха 34, окружающего первичный корпус соосно, чтобы вместе с ним сформировать границы кольцевого канала потока первичного потока F1, и вторичного кольцевого кожуха 36, окружающего первичный кожух, соосно, чтобы вместе с ним сформировать кольцевой канал потока вторичного потока F2, соосного с первичным каналом потока, в котором расположены спрямляющие лопатки 38 (в показанном иллюстративном варианте осуществления гондола 16 турбореактивного двигателя и вторичный кожух 36 сопла представляют собой одну и ту же часть). Первичный и вторичный кожухи включают в себя, в частности, промежуточные кожухи 28А и 30А турбины, окружающие подвижные лопатки роторов турбины, и кожух 20А вентилятора, окружающий подвижные лопатки ротора вентилятора.

Согласно изобретению, предлагается посредством аддитивного производства нанести на внутренние стенки корпусов, обращенных к подвижным лопаткам ротора, покрытие, обладающее истираемой и акустической функциональностью и имеющее форму трехмерного каркаса из нитей, образующих вместе упорядоченную совокупность из каналов. В зависимости от предполагаемой конфигурации, соединения между каналами могут регулярно появляться во время наложения различных слоев покрытия, предназначенного для создания этих различных каналов. Предпочтительно, чтобы эта стенка являлась стенкой турбомашины, такой как турбореактивный двигатель самолета, установленной в ближайшей периферии подвижных лопаток, и более конкретно, внутренней стенкой корпуса 20А вентилятора, выполненной из трехмерного тканого композита, расположенной на периферии лопаток вентилятора. Однако также можно предусмотреть осаждение на корпус(ы) турбины 28А, 30А, обеспечивая, конечно, то, что истираемый материал из металла или керамики обладает свойствами, подходящими для очень высокой температуры среды, окружающей турбину.

Преимущество истираемой функциональности состоит в том, чтобы сделать сборку ротор-корпус совместимой с деформациями, которые испытывают подвижные лопатки при вращении, когда последние подвергаются суммарному воздействию аэродинамических и центробежных сил.

Под истираемым материалом подразумевается способность материала крошиться (разрушаться) во время работы при контакте с встречающейся деталью (низкая прочность на сдвиг) и его устойчивость к износу в результате воздействия частиц или инородных тел, которые он вынужден засасывать во время работы. Материал такого типа также должен сохранять и поддерживать хорошие аэродинамические свойства, иметь достаточную стойкость к окислению и коррозии и коэффициент теплового расширения того же порядка, что и слой или подложка, на которую он наносится, в последнем случае тканый композитный материал образует стенки корпуса.

На Фиг. 2 представлен первый пример устройства, позволяющего изготавливать покрытие такого типа с акустическими свойствами путем непрерывного осаждения нитей истираемого материала на внутреннюю стенку турбомашины, такую как корпус 20A вентилятора.

Это устройство включает в себя опору 40 корпуса, предназначенную для размещения корпуса 20A вентилятора таким образом, чтобы его продольная ось 42 была параллельна земле, тем самым способствуя осаждению нитевидного материала под действием силы тяжести (вертикальное отложение материала сверху вниз) на любую точку на внутренней стенке корпуса. Эта опора может, например, состоять из двух синхронизированных приводных роликов 40А, 40В для одновременного принуждения к повороту вокруг ее продольной оси, обеспечивая таким образом степень свободы вдоль этой продольной оси при повороте.

Устройство также содержит механический узел 44, снабженный несколькими сочленениями и оснащенный на свободном конце 44A системой 46 осаждения нитевидного материала, содержащей по меньшей мере одно сопло 46A для выброса, через которое истираемый материал выбрасывается с высокой точностью Как правило, механический узел этого типа состоит, по меньшей мере, из одного 3-осевого станка или, как показано, из робота, имеющего «цифровые оси» точности (позиционирование порядка 5 микрон), позволяющего с помощью соответствующего программного обеспечения управления управлять печатью вдоль пути осаждения, определенного пользователем. Таким образом благодаря этому оборудованию можно гарантировать точное осаждение нитей в заданном трехмерном пространстве, посредством управления параметрами печати, такими как скорость потока материала, положение и скорость перемещения механического узла.

Более конкретно, этот механический узел 44 имеет определенную степень свободы перемещения вдоль продольной оси корпуса, чтобы достигать любой точки на его внутренней стенке для осаждения истираемого материала. Он также обладает определенной степенью свободы при вертикальном перемещении, так что расстояние от поверхности осаждения можно регулировать в режиме реального времени. Кроме того, эта степень свободы позволяет адаптировать систему осаждения к изменениям диаметра, которые можно наблюдать между различными архитектурами турбореактивных двигателей. Для этого предусмотрен датчик 48 расстояния, закрепленный или расположенный рядом с соплом 46A для выброса для измерения расстояний между этим соплом для выброса и корпусом или истираемым материалом. Этот датчик также можно использовать с помощью подходящих известных алгоритмов для обеспечения метрологического контроля начальной и конечной пространственной геометрии, которая, в частном случае корпуса вентилятора, является неосесимметричной.

Необязательно и в зависимости от природы используемого материала устройство может также включать в себя модуль 50 отверждения для улучшения и ускорения процесса отверждения истираемого материала. Этот модуль может быть сформирован из устройства для излучения световых волн (ультрафиолетового, инфракрасного или другого), одним или несколькими вентиляторами, дующими в направлении истираемого материала, или одним или несколькими резистивными нагревателями или любой другой подобной системой нагрева, даже возможно с помощью охлаждающего устройства в зависимости от природы используемого материала, эти различные устройства могут работать в одиночку или в сочетании друг с другом.

Контроль и управление всеми компонентами устройства обеспечивается блоком 51 управления, обычно микроконтроллером или микрокомпьютером, который управляет осаждением истираемого материала в зависимости от вращения корпуса, окончательным допуском на размеры в зависимости от данных, полученных от датчика 48 расстояния, и, когда он присутствует, контролем затвердевания через модуль 50.

На Фиг. 3 показан другой вариант осуществления устройства (не измененные элементы обозначены одинаковыми ссылочными позициями), в котором одно сопло выброса заменено системой 52 с несколькими соплами, позволяющей ускорить осаждение истираемого материала с коэффициентом увеличения таким, как количество сопел, и состоящей из нескольких сопел 54A - 54E для выброса, расположенных по оси жесткой части 56, которая поддерживает их, и в которой вертикальное положение каждого из этих сопел, измеряемое с помощью соответствующего датчика 48A - 48E расстояния, может регулироваться независимо, чтобы гарантировать оптимальное расстояние между каждым соплом и поверхностью, на которую осаждается нитевидный материал (с учетом цилиндрической формы корпуса вентилятора). Следует отметить, что каждый из датчиков 48 может, используя последующую обработку собранных данных, также определять это расстояние между каждым из сопел и поверхностью корпуса. Каждое сопло преимущественно снабжено контуром, позволяющим регулировать давление и температуру на выходе сопла, чтобы управлять геометрическими параметрами, а также временем и циклами осаждения.

Предпочтительно, чтобы сопла были съемными и могли отделяться опорной части 56, так чтобы было можно было задавать в параметрах количество сопел и их геометрию (размер и поперечное сечение) в зависимости от покрытия, которое будет реализовываться. Они также могут регулироваться по высоте в соответствии с углом, определяемым системой осаждения нитевидного материала относительно корпуса. Кроме того, каждое сопло может загружаться материалами из различных источников, в зависимости от требуемого типа покрытия.

Опорная часть 56 может иметь шарнирное соединение 58 относительно механического узла 44, который его поддерживает. Ось этого шарнира ориентирована вертикально, то есть параллельно оси сопел. Таким образом, вращая опорную часть, можно контролировать расстояниями между материальными точками осаждения, независимо от относительного направления движения сопел (осевого или азимутального) относительно корпуса 20A вентилятора.

Система осаждения нитевидного материала 46 схематически показана на Фиг. 4. Целью этой системы нитевидного осаждения является осаждение, совместно с указанной выше схемой управления давлением и температурой внутри системы, истираемого материала посредством экструзии через сопло 46А для выброса с учетом выверенных формы и размеров, сначала на подложку 62, а затем последовательно на различные созданные наложением слои, пока не будет достигнута желаемая толщина. Система нитевидного осаждения следует по пути осаждения, под управлением блока 51 управления, к которому она подключена, который обеспечивает управление системой нитевидного осаждения и управляет в каждой точке обрабатываемой поверхности как нитевидной структурой, так и пористостью среды, необходимой для обеспечения желаемой истираемости.

Подача истираемого материала обеспечивается с помощью конического шнека 64 для экструзии, позволяющего смешивать несколько компонентов с образованием тиксотропной жидкости, имеющей вид пасты. Конический шнек 64 для экструзии позволяет обеспечить отвечающую требованиям и однородную смесь компонентов (на протяжении всей операции осаждения), чтобы в конечном итоге получить жидкий материал с высокой вязкостью, который будет осаждаться откалиброванным соплом. Во время этой операции следует избегать образования пузырьков воздуха, которые создают столько дефектов в отпечатанной нити, и поэтому необходимо толкать материал достаточно постепенно. Следует отметить, что изменение состава осаждаемого материала может быть достигнуто простым управлением различными компонентами, последовательно вводимыми в конический шнек для экструзии, который имеет, по меньшей мере, два входа 64А, 64В для одновременного введения двух компонентов. Нагревательную лампу 66, установленную в непосредственной близости от сопла 46A для выброса и работающую в качестве модуля отверждения, можно использовать для стабилизации осажденного материала и предотвращения ползучести во время осаждения.

На Фиг. 5 показана в разобранном виде небольшая часть трехмерного каркаса 60 из нитей 100, 200, 300, преимущественно цилиндрических, из истираемого материала, позволяющего получать покрытие в виде упорядоченной совокупности каналов, которые могут придавать акустические свойства стенке 62, предназначенной для нанесения этого покрытия.

Действительно, цель состоит в том, чтобы напечатать в структуре истираемого материала конкретные узоры, имеющие размеры пор, позволяющие пропускать или рассеивать аэродинамические флуктуации (или их модификацию) и/или акустические волны. Эти узоры могут состоять из дырочек или канавок размером менее 1,5 мм, что также позволяет улучшить аэродинамические границы. Но, предпочтительно, чтобы эти узоры состояли из каналов или микроканалов, образуя упорядоченную совокупность, как показано в различных конфигурациях на Фиг. 6A, 6B, 6C и 6D.

На Фиг. 6А трехмерный каркас из нитей 100, 200 состоит из наложенных слоев, в которых нити данного слоя ориентированы попеременно углом 0 или 90° без смещения при наложении нитей, имеющих одинаковое направление.

На Фиг. 6B трехмерный каркас из нитей 100, 200 состоит из наложенных слоев, в которых нити данного слоя ориентированы попеременно углом 0 или 90° и имеют смещение при наложении нитей, имеющих одинаковое направление.

На Фиг. 6C трехмерный каркас из нитей 100, 200, 300, 400, 500, 600 состоит из наложенных слоев, имеющих направления ориентации нитей Di, смещенных на один и тот же угол отклонения, обычно на 30°, на каждом слое i (i между 1 и 6).

И на Фиг. 6D трехмерный каркас из нитей 100, 200 состоит из наложенных слоев, где в каждом из слоев присутствуют нити как с ориентацией 0°, так и с ориентацией 90°, с тем чтобы образовать вертикальные дырочки 700 с квадратными поперечными сечениями между нитями.

Печать на участке корпуса этими различными конфигурациями совокупностей показала возможность нитевидного осаждения указанным выше способом аддитивного производства. Были также проведены испытания механических свойств при сжатии и изгибе, а также образцов, предназначенных для испытания на соударение с малой энергией или для характеристики акустического импеданса при перпендикулярном падении волны. В частности, было замечено, что акустическая энергия передается через каркас и что часть этой акустической энергии была поглощена путем изменения аэроакустических источников или поглощения распространяющихся звуковых волн.

На Фиг. 7 показаны различные этапы способа аддитивного производства для нанесения покрытия на корпус вентилятора для прямоугольной сетчатой структуры, подобной той, которая показана на Фиг. 6A, полученной с помощью устройства, показанного на Фиг. 3, причем корпус 20А вентилятора, будучи расположен на удерживающей его опоре 40, может двигаться при повороте.

На первом этапе 1000 система 46 нитевидного осаждения устанавливается посредством ряда вертикальных и перемещений по оси над зоной осаждения материала, на уровне оси 42 корпуса вентилятора и на заданном расстоянии относительно внутренней поверхности корпуса вентилятора, а опора с несколькими соплами ориентирована параллельно оси 42 (называемой положение 0°). На следующем этапе 1002 корпус вентилятора поворачивается, вызывая тем самым осаждение материала в плоскостях, перпендикулярных оси 42, на 360° по своей окружности, с таким количеством нитей материала, что и количество сопел, причем управление вертикальным положением каждого сопла происходит отдельно. На этапе 1004, когда корпус возвращается в исходное положение, вращение корпуса вентилятора заканчивается, и опорная часть сопел 56 затем поворачивается на 90°, что соответствует направлению ориентации нитей второго слоя покрытия. На этапе 1006 первый ряд нитей материала осаждается на первом секторе корпуса посредством осевого смещения системы 46 нитевидного осаждения, чтобы выполнить осаждение под углом 90° относительно нитей материала, ранее осажденных по окружности вокруг оси 42. На следующем этапе 1008 корпус вентилятора выполняет поворот на соответствующий заданный угол отклонения, равный первому уже покрытому сектору, затем выполняется возврат к этапу 1006 для выполнения осаждений на следующие секторы до тех пор, пока не будет покрыто 360° окружной поверхности корпуса (проверка, этап 1010). Затем этапы 1000-1008 повторяют до тех пор, пока не будет получена требуемая толщина материала (окончательная проверка, этап 1012).

Следует отметить, что, если в вышеприведенном описании осаждение по окружности осуществляется благодаря вращению корпуса, следует понимать, что это осаждение также может быть осуществлено путем вращения системы нитевидного осаждения. Точно так же, если секторальное осаждение осуществляется благодаря осевому смещению системы нитевидного осаждения, следует понимать, что это осаждение также может быть осуществлено посредством осевого смещения корпуса. Что действительно важно, так это то, что между корпусом и системой нитевидного осаждения имеется относительное смещение.

Также следует отметить, что, если способ был описан в отношении опоры с несколькими соплами, очевидно, что он также применим к конфигурации с одним соплом, показанной на Фиг. 2, при условии, что после каждого поворота на 360°, осевое смещение системы нитевидного осаждения на заданный шаг (необязательный этап 1016) предусматривается таким, чтобы покрыть всю ширину корпуса, шаг за шагом, как только все повороты на 360° завершаются.

В конфигурации изготовления покрытия, имеющего наклонную сетчатую структуру с регулярными угловыми отклонениями (каждые 30°), такого, как на Фиг. 6C, этап 1004 вращения больше не составляет 90°, а составляет только 30°, чтобы выполнить на следующем этапе 1006 осаждение слоя 200 при 30° и никогда при 90°. И как только этот второй слой 200 осажден, после испытания на этапе 1014 выполняется дополнительный поворот на 30° или 60° для осаждения третьего слоя 300 вместо возврата в исходное положение при 0°, которое выполняется в этой конфигурации только после нанесения слоя 600, соответствующего последнему направлению ориентации нитей.

Следует отметить, что дополнительный слой может быть добавлен до подготовки этого трехмерного каркаса. Действительно, корпус вентилятора представляет собой корпус из трехмерного тканого композита, трехмерная геометрия которого обычно имеет отклонения (дефекты при формировании) относительно рассчитанной идеальной поверхности, в частности, из-за тенденции к образованию лепестков, связанных с используемым способом плетения (обычно типа POLYFLEX). Однако устранение этих недостатков в настоящее время связано со сложными и дорогостоящими операциями. Таким образом, с помощью устройства можно осаждать материала для компенсации зазоров (смолу или другой материал), чтобы получить известную геометрию. Преимущество этого предварительного этапа состоит в том, чтобы вернуться к управляемой, точно определенной поверхности осаждения, удовлетворяющей ограничениям формы, чтобы обеспечить хороший аэродинамический зазор в области двигателя.

Следует также отметить, что дополнительные слои могут быть добавлены локально, чтобы обеспечить осевую симметрию истираемой поверхности. Действительно, корпусы вентиляторов часто имеют неосесимметричную геометрию.

Истираемый материал, экструдированный калиброванной насадкой(ами), преимущественно представляет собой термореактивный материал с высокой вязкостью, не содержащий растворителя, испарение которого вызывает, как известно, сильную усадку. Этот материал предпочтительно является материалом с медленной кинетикой полимеризации со стабильным нитевидным потоком, появляющимся в форме тиксотропной смеси, которая, следовательно, имеет преимущество гораздо меньшей усадку между печатью на подложке (сразу после экструзии материала) и конечной структурой (после нагревания и завершения полимеризации).

Одним из примеров истираемого материала, используемого в контексте способа изобретения, является материал, представленный в виде пасты и состоящий из трех компонентов, а именно полимерной основы, например, эпоксидной смолы (в виде синей моделирующей пасты), a сшивающее средство или ускоритель (в виде белой моделирующей пасты) и полупрозрачный вазелин (например, вазелин™). Компоненты ускоритель/основа распределяются в соответствии с массовым отношением основы к ускорителю, составляющим от 1: 1 до 2: 1, а вазелин присутствует в количестве от 5 до 15% по массе от общей массы материала. Основа также может включать в себя полые стеклянные микросферы заданного диаметра для обеспечения требуемой пористости, в то же время позволяя улучшить механические характеристики печатного каркаса. Преимущество введения вазелина заключается в снижении вязкости смолы, а также в кинетике реакции истираемого материала, что делает ее вязкость более стабильной во время печати и, таким образом, облегчает течение материала. (Вязкость напрямую связана с необходимым давлением экструзии, чтобы обеспечить отвечающую требованиям скорость экструзии для сохранения качества печати).

Например, соотношение типа 2: 1 дает истираемый материал, содержащий 0,7 г ускорителя и 1,4 г основы, к которому целесообразно добавить 0,2 г вазелина.

Таким образом, настоящее изобретение обеспечивает быструю и стабильную печать, позволяющую эффективно воспроизводить акустические структуры с регулируемыми высокими эксплуатационными характеристиками (шероховатость, внешний вид, степень раскрытия), имеющие небольшой размер нити (<250 мкм в диаметре) и малый вес (улучшенную степень пористости> 70%) особенно выгодно, учитывая сильные напряжения, возникающие в авиации.

Группа изобретений относится к обобщенной области изготовления деталей из полимерных, из металлов, металлических сплавов или керамики путем аддитивного производства, в частности к способу осаждения покрытия на месте посредством аддитивного производства, системе осаждения нитевидного материала и к истираемому покрытию стенок турбомашины. Способ осуществляют посредством осаждения на внутреннюю поверхность корпуса турбомашины нити истираемого материала по траектории осаждения для создания трехмерного каркаса из нитей, образующих между собой упорядоченную совокупность каналов. Причем способ включает: позиционирование системы осаждения нитевидного материала вдоль продольной оси указанного корпуса, осаждение первого слоя указанного покрытия на 360° по окружности корпуса, осуществление вращения системы осаждения нитевидного материала на первый угол и позиционирование системы осаждения нитевидного материала вдоль указанной продольной оси корпуса в местоположении и на расстоянии относительно первого слоя покрытия, осаждение на сектор указанного корпуса путем относительного осевого смещения между корпусом и системой осаждения нитевидного материала второго слоя указанного покрытия на первый слой покрытия, осуществление относительного смещения по окружности между корпусом и системой осаждения нитевидного материала на угол отклонения, соответствующий первому сектору, уже покрытому во время осаждения второго слоя покрытия, и повторение этапа осаждения на указанный сектор корпуса и этапа относительного смещения по окружности на угол отклонения для следующих секторов до тех пор, пока не будет покрыто 360° окружности указанного корпуса. После выполнения поворота системы осаждения нитевидного материала на второй угол, повторение всех предыдущих этапов для следующих слоев, пока не будет получена толщина покрытия. Система содержит: конический шнек для экструзии, имеющий два входа для одновременного введения по меньшей мере двух компонентов, сопло для выброса истираемого материала с учетом выверенных формы и размеров на подложку для формирования трехмерного каркаса, нагревательную лампу, установленную в непосредственной близости от сопла. Причем система осаждения нитевидного материала следует по пути осаждения под управлением блока управления, к которому она подключена. Техническим результатом заявленной группы изобретений является формирование истираемого материала, который позволяет значительно снизить шум, создаваемый турбореактивными двигателями самолета, и, в частности, шум, создаваемый узлом вентилятор-OGV (OGV - выпускные направляющие лопатки), а также компенсировать дефекты при формировании, возникающие из-за композитной природы подложки, на которую предполагается наносить истираемый материал. 3 н. и 7 з.п. ф-лы, 10 ил.

1. Способ осаждения покрытия на месте посредством аддитивного производства на корпус турбомашины, заключающийся в осаждении на внутреннюю поверхность корпуса турбомашины нити истираемого материала по траектории осаждения для создания трехмерного каркаса из нитей, образующих между собой упорядоченную совокупность каналов, при этом способ включает:

позиционирование системы осаждения нитевидного материала вдоль продольной оси указанного корпуса в местоположении и на расстоянии относительно указанной внутренней поверхности корпуса,

осаждение первого слоя указанного покрытия на 360° по окружности корпуса путем относительного смещения по окружности между корпусом и системой осаждения нитевидного материала,

осуществление вращения системы осаждения нитевидного материала на первый угол и позиционирование системы осаждения нитевидного материала вдоль указанной продольной оси корпуса в местоположении и на расстоянии относительно первого слоя покрытия,

осаждение на сектор указанного корпуса путем относительного осевого смещения между корпусом и системой осаждения нитевидного материала второго слоя указанного покрытия на первый слой покрытия,

осуществление относительного смещения по окружности между корпусом и системой осаждения нитевидного материала на угол отклонения, соответствующий первому сектору, уже покрытому во время осаждения второго слоя покрытия,

и повторение этапа осаждения на указанный сектор корпуса и этапа относительного смещения по окружности на угол отклонения для следующих секторов до тех пор, пока не будет покрыто 360° окружности указанного корпуса, и

после выполнения поворота системы осаждения нитевидного материала на второй угол, повторение всех предыдущих этапов для следующих слоев, пока не будет получена толщина покрытия.

2. Способ по п. 1, при котором до осаждения первого слоя покрытия осаждают слой материала для компенсации зазоров на корпус турбомашины для получения поверхности осаждения, имеющей геометрию, обеспечивающую аэродинамический зазор в области двигателя.

3. Способ по п. 1, при котором этап вращения системы нитевидного осаждения выполняют дважды путем последовательного поворота на 90°, причем первый угол составляет 90°.

4. Способ по п. 1, при котором этап вращения системы нитевидного осаждения выполняют столько раз, сколько существует различных направлений ориентации нитей.

5. Способ по п. 4, при котором этап вращения системы нитевидного осаждения выполняют шесть раз путем последовательного поворота на 30°, причем первый угол составляет 30°.

6. Способ п. 1, при котором добавляют по месту дополнительные слои покрытия, чтобы учесть неосесимметричную геометрию корпуса турбомашины.

7. Способ по п. 1, при котором осаждение нитевидного материала осуществляют множеством сопел для выброса, в которых вертикальное положение каждого из сопел для выброса регулируется независимо.

8. Способ по п. 1, при котором корпус турбомашины представляет собой корпус вентилятора из тканого композитного материала.

9. Система осаждения нитевидного материала для осуществления способа осаждения покрытия на месте по п. 1, содержащая:

конический шнек для экструзии, имеющий два входа для одновременного введения по меньшей мере двух компонентов,

сопло для выброса истираемого материала с учетом выверенных формы и размеров на подложку для формирования трехмерного каркаса,

нагревательную лампу, установленную в непосредственной близости от сопла,

причем система осаждения нитевидного материала следует по пути осаждения под управлением блока управления, к которому она подключена.

10. Истираемое покрытие стенок турбомашины, полученное способом осаждения покрытия на месте посредством аддитивного производства по п. 1.

| СПОСОБ РАБОТЫ РУЧНОГО ИМПУЛЬСНОГО РЕГУЛИРУЕМОГО ПРИВОДА И РУЧНОЙ ИМПУЛЬСНЫЙ РЕГУЛИРУЕМЫЙ ПРИВОД ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2011 |

|

RU2484350C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАФЕЛЬ (ВАРИАНТЫ) | 2010 |

|

RU2415585C1 |

| WO 2010061140 A1, 03.06.2010 | |||

| ЗАГОТОВКА ЛОПАТКИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, КОМПОЗИТНАЯ ЛОПАТКА ВЕНТИЛЯТОРА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ, СФОРМИРОВАННАЯ ИЗ ВЫШЕУКАЗАННОЙ ЗАГОТОВКИ, ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЕНТИЛЯТОР ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2382206C2 |

Авторы

Даты

2022-09-26—Публикация

2018-12-06—Подача