Область техники, к которой относится изобретение

Изобретение относится к области переработки нефти и малоценных утяжеленных фракций процессов первичной и вторичной переработки нефти (компонентов мазута) и получения специальных нефтепродуктов, в частности к производству углеводородной основы для получения буровых растворов, используемых в нефтяной и газовой промышленности в технологическом процессе бурения газовых и нефтяных скважин.

Уровень техники

В большинстве случаев буровыми растворами называют сложные коллоидные системы, выполняющие в процессе бурения скважин множество различных функций, от выноса выбуренной породы с забоя скважины и охлаждения долота до сохранения устойчивости стенок скважины и предохранения бурового оборудования от коррозии и абразивного разрушения.

В зависимости от геологических условий и требований процесса бурения в качестве основы для создания сплошной фазы буровых растворов могут быть использованы различные агенты. Наиболее часто для этих целей применяют воду или водные рассолы, а также углеводородные жидкости.

Углеводородная основа для буровых растворов, как правило, используется при бурении легко набухающих и склонных к обвалам глинистых пород, соленосных отложений, а также продуктивных пластов с низкими коллекторскими свойствами. Углеводородная основа при этом может быть использована либо в чистом виде, либо в смеси с водой или с водным раствором в составе эмульсий, где углеводородная жидкость формирует сплошную фазу.

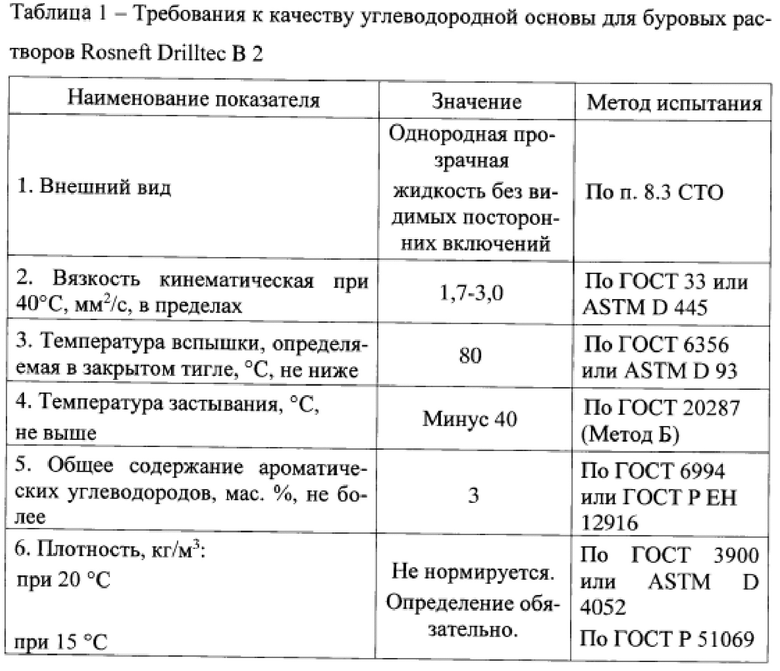

В качестве углеводородной среды для приготовления буровых растворов традиционно используют нефть, газовый конденсат, базовые нефтяные масла, масла растительного происхождения, дизельное топливо, поли- и альфа-олефины. При этом указанные углеводородные основы обладают как положительными, так и отрицательными эксплуатационными характеристиками. В настоящее время требования к качеству углеводородных основ для буровых растворов ужесточаются в части обеспечения эксплуатационных, экологических и пожаробезопасных свойств. Основы для буровых растворов должны обладать низким содержанием серы и ароматических углеводородов, высокой температурой вспышки и низкими показателями вязкости и температуры застывания. В таблице 1 приведены требования СТО ПАО «НК «Роснефть» к углеводородной основе для буровых растворов Rosneft Drilltec В 2, выпускаемой ОАО «Славнефть-ЯНОС».

Многие из используемых ранее углеводородных основ для буровых растворов не отвечали данным требованиям. Обеспечение данных характеристик углеводородной основы для буровых растворов возможно только за счет применения специальных технологий с учетом подбора определенных сырьевых ресурсов, использования каталитических процессов и применения высокоэффективной ректификации для выделения целевых продуктов. Известны ряд продуктов и способов их получения, которые позволяют производить углеводородные основы для буровых растворов требуемого качества.

В практике бурения могут использоваться синтетические жидкие парафины. Так имеются изобретения [патент США 5096883; патент США 518902, патент RU 2547653], в которых упомянут способ получения жидких парафинов разветвленного строения для использования в составе композиций буровых растворов на углеводородной основе, заключающийся в синтезе при помощи процессов олигомеризации низкомолекулярных альфа-олефинов до получения парафиновых углеводородов. Полученные жидкие парафины вследствие отсутствия в них ароматических и серосодержащих соединений являются не токсичными для окружающей среды. При этом они обладают низкой температурой застывания (ниже минус 40°С) и высокой температурой вспышки (свыше 90°С). Последнее свойство является важным с точки зрения пожарной безопасности при хранении и эксплуатации буровых растворов. Однако существенным недостатком указанного способа получения углеводородной основы для буровых растворов является технологическая сложность их производства, дефицитность и высокая стоимость сырья, и, как следствие, высокая себестоимость полученного продукта относительно других аналогов, что может ограничивать их использование в практике бурения.

В качестве углеводородной основы для буровых растворов могут также применяться масла растительного происхождения. Имеется изобретение [патент США 463136], предлагающее использовать для этих целей арахисовое, рапсовое, соевое, подсолнечное, кукурузное, касторовое, пальмовое масла или их смеси друг с другом. Данные масла, содержащие в своем составе карбоновые кислоты С12-С14, являются биоразлагаемыми, что делает их безопасными для окружающей среды. Однако из-за более высокой себестоимости данных жидкостей относительно продуктов нефтепереработки и нефтехимии подобные масла не нашли широкого применения в практике бурения. Кроме этого к их недостаткам можно отнести относительно высокие значения температур застывания (свыше минус 20°С), что ограничивает их использование в холодных климатических зонах.

Из патента РФ №2346020 известен способ получения основы для эмульсола нефтяного, представляющей собой жидкие углеводороды, которая может быть использована в качестве основы для буровых растворов. Основа для эмульсола нефтяного является парафино-нафтеновой фракцией, полученной ректификацией гидрокрекингового керосина, - продукт с температурой замерзания - 55-65°С и температурой начала кипения 210-230°С. В способе получения указанной основы ректификации подвергают гидрокрекинговый керосин, процесс осуществляют при пониженном или атмосферном давлении.

Общими признаками данного патента и предлагаемого изобретения являются:

- использование в качестве сырья для производства углеводородной основы для буровых растворов полученного при переработке нефти утяжеленного компонента сырья - вакуумного газойля, который образуется при вакуумной перегонке прямогонного мазута;

- получение в результате углеводородной основы для буровых растворов с низким содержанием серы и ароматических углеводородов, высокой температурой вспышки и низкими показателями вязкости и температуры застывания.

Недостатками указанного патента являются:

- выход продукта на сырье процесса гидрокрекинга в несколько раз ниже (менее 10% на сырье процесса гидрокрекинга, т.к. выход продукта на гидрокрекинговый керосин составляет 45-65%, а выход самого гидрокрекингового керосина на сырье обычно не более 10%), чем выход продукта по предлагаемому нами способу на сырье гидрирования (по двум вариантам 45,7-72,8%, по третьему - более 20%);

- ограниченные ресурсы сырья - гидрокрекингового керосина, т.к. процесс гидрокрекинга, как известно, направлен на производство дизельного топлива либо улучшенных масел, а керосин является побочным малотоннажным продуктом;

- высокая себестоимость получаемой основы для эмульсола из-за низких ресурсов сырья и его высокой стоимости.

Из патента РФ №2699419 (аналог) известен способ получения компонента для буровых растворов из нефти, который включает перегонку нефти с выделением фракции дизельного топлива, мазута, каталитической гидроочистки фракции дизельного топлива, причем гидроочищенную фракцию дизельного топлива направляют на изодепарафинизацию, осуществляемую при давлении 41-43 ати, образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 160-360°С.

Общими признаками аналога и предлагаемого изобретения являются:

- использование в качестве сырья для производства углеводородной основы для буровых растворов нефти и полученных при ее переработке сырьевых компонентов;

- повышенный выход целевого продукта на исходное сырье до 43,6% (при выходе компонента для буровых растворов на стадии изодепарафинизации и фракционирования гидроочищенного дизельного топлива до 80% - таблица 2 описания изобретения);

- получение в результате углеводородной основы для буровых растворов с высокой температурой вспышки и низкими показателями вязкости и температуры застывания.

Недостатками аналога являются:

- сложность и высокие затраты предложенной технологии, т.к. используется двухстадийный каталитический процесс, осуществляемый при довольно высоких давлениях и температурах, в то время, как в предлагаемом нами способе используется одностадийный каталитический процесс;

- использование высокоценного сырья - прямогонного дизельного топлива, получаемого при атмосферной перегонке нефти (типичные пределы выкипания 160-360°), себестоимость которого значительно выше, чем у утяжеленных среднедистиллятных фракций, получаемых при атмосферно-вакуумной перегонке нефти и мазута и в процессах вторичной переработки нефти (коксование и каталитический крекинг), вакуумного газойля. При этом использование прямогонного дизельного топлива в качестве сырья для производства основы для буровых растворов приведет к снижению выработки высокоценного и востребованного на рынке РФ дизельного топлива Евро 5;

- высокая себестоимость получаемой углеводородной основы для буровых растворов из-за высоких затрат при реализации двухстадийного каталитического процесса, включая использование катализатора изомеризации, содержащего драгоценные металлы;

- проблемы с обеспечением требований по содержанию ароматических углеводородов (не более 3 мас. %) в получаемом компоненте для буровых растворов, т.к. при данном давлении процесса гидроочистки, указанном в патенте РФ №2699419, не происходит полное насыщение ароматических углеводородов, содержащихся в сырье, данный аспект в указанном патенте не освещен.

Наиболее близким, прототипом предлагаемого изобретения, является способ получения компонента для буровых растворов из нефти, например, дистиллятных фракций или продуктов вторичной переработки нефти [патент РФ №2668612]. Способ получения компонента для буровых растворов из нефти включает перегонку нефти с выделением мазута. Полученный мазут направляют на вакуумную разгонку с получением вакуумного газойля. Полученный вакуумный газойль подвергают гидрокрекингу. Непревращенный остаток, образовавшийся в процессе гидрокрекинга, направляют на изодепарафинизацию, затем на гидрофинишинг. Образовавшийся технологический продукт направляют на фракционирование. В качестве компонента буровых растворов отбирают фракцию, выкипающую в пределах 195-305°С.

Общими признаками прототипа и предлагаемого изобретения являются то, что в качестве сырья для получения углеводородной основы для буровых растворов используется нефть и полученные при ее переработке сырьевые утяжеленные компоненты, а также то, что в результате получают углеводородную основу для буровых растворов с низким содержанием серы и ароматических углеводородов, высокой температурой вспышки и низкими показателями вязкости и температуры застывания.

Недостатками прототипа являются:

- сложность и высокие затраты предложенной технологии, т.к. используется трехстадийный каталитический процесс, осуществляемый при высоких давлениях и температурах, в то время, как в предлагаемом нами способе используется одностадийный каталитический процесс;

- низкий выход продукта на исходное сырье процесса гидрокрекинга вакуумный газойль - менее 1% (информация взята из описания к патенту РФ №2699419, таблица 2), что позволяет выпускать в год продукта - углеводородной основы для буровых растворов 6,0 тыс. тонн (информация взята из статьи в журнале «Нефтепереработка и нефтехимия», 2018 г., №11, с. 3-6), это значительно ниже, чем выход продукта по предлагаемому нами способу (по двум вариантам 45,7-72,8%, по третьему - более 20% на сырье гидрирования), реализация которого позволит увеличить выработку углеводородной основы по сравнению с прототипом для буровых растворов более, чем в 10 раз;

- высокая себестоимость получаемой углеводородной основы для буровых растворов из-за низкого выхода целевого продукта и высоких затрат при реализации трехстадийного каталитического процесса при высоких давлениях и температурах, включая использование катализатора изомеризации, содержащего драгоценные металлы.

Задачей предлагаемого изобретения является расширение сырьевой базы и технологических решений для производства углеводородной основы для буровых растворов, снижение затрат на производство углеводородной основы для буровых растворов и увеличение объемов ее производства в РФ в рамках импортозамещения, получение пожаро- и экологически безопасной для окружающей среды углеводородной основы для буровых растворов, позволяющей обеспечить ее хранение и эксплуатацию в холодных климатических зонах в жидком виде и проводить процесс бурения с минимально возможными затратами мощности

Поставленная задача решается способом получения углеводородной основы для буровых растворов, заключающемся в том, что смеси утяжеленных среднедистиллятных фракций первичных и вторичных процессов нефтепереработки, выкипающие в интервале температуры от 155 до 455°С, либо вакуумный газойль, получаемый при перегонке мазута, выкипающий в интервале температур от 280 до 460°С, подвергают процессу глубокого гидрирования: указанные смеси утяжеленных среднедистиллятных фракций - при температуре 325-420°С и давлении 20,0-31,0 МПа на никель-вольфрамово-сульфидном катализаторе с добавкой окиси алюминия либо на катализаторе, содержащем гидрирующие компоненты - никель, молибден в оксидной форме, указанный вакуумный газойль - при температуре 350-420°С и давлении 23,0-32,0 МПа на катализаторе, содержащем гидрирующие компоненты - никель, молибден в оксидной форме на алюмооксидном носителе с добавкой оксида кремния, полученный в процессе глубокого гидрирования сырья гидрогенизат дополнительно обрабатывают водным раствором щелочи и подвергают ректификации с выделением целевой фракции углеводородной основы для буровых растворов, выкипающей в интервале 195-320°С, обладающей следующими качественными характеристиками - содержание ароматических соединений не более 3 мас. %, общей серы не более 0,001 мас. %, температура застывания не выше минус 40°С, температура вспышки в закрытом тигле не ниже 80°С, обеспечивающими эксплуатационные, экологические и пожаробезопасные требования.

При этом изобретение может характеризоваться следующими существенными признаками:

- Углеводородная основа для буровых растворов получена путем переработки нефти и нефтяных углеводородных фракций, что позволяет использовать в качестве сырьевой базы для ее получения широкий спектр многотоннажных продуктов нефтепереработки. Технологические процессы, которые используются для реализации изобретения, являются стандартными для рассматриваемой отрасли. Все это приводит к низкой себестоимости углеводородной основы для буровых растворов по заявляемому изобретению в сравнении с синтетическими аналогами и аналогами, полученными на основе процесса гидрокрекинга.

- Повышенный выход целевого продукта вследствие использования технологии каталитического гидрирования при высоком давлении сырья - смеси утяжеленных среднедистиллятных фракций первичных и вторичных процессов нефтепереработки, а также вакуумного газойля. Это позволит значительно увеличить производство ценного и востребованного в РФ продукта.

- Кроме того, предлагаемый процесс каталитического гидрирования при высоком давлении позволяет реализовывать получение углеводородной основы для буровых растворов с использованием одной каталитической стадии переработки сырья, что значительно упрощает схему производства и снижает эксплуатационные затраты.

- В ходе реализации изобретения в сырье для получения углеводородной основы для буровых растворов вовлекаются компоненты топочного мазута, выкипающие до температуры 415-460°С, обладающие низкой стоимостью, что позволяет с меньшими затратами на производство получить более рентабельный продукт.

При этом полученная углеводородная основа для буровых растворов обладает высокими эксплуатационными, экологическими и противопожарными характеристиками:

- содержит в своем составе ароматические соединения не более 3 мас. %, общую серу не более 0,001 мас. %, (обеспечивает экологическую безопасность);

- обладает температурой застывания не выше минус 40°С, (позволяет хранить и эксплуатировать в холодных климатических зонах), температурой вспышки в закрытом тигле не ниже 80°С (обеспечивает требуемый уровень пожаробезопасности при хранении жидкости и ее эксплуатации в процессе бурения);

- имеет показатель кинематической вязкости при 40°С не более 4 мм2/с (способствует снижению затрат мощности на процесс бурения).

Это позволяет сделать вывод о соответствии критерию изобретательского уровня.

Осуществление изобретения

Предлагаемое изобретение может быть получено в результате последовательного выполнения следующих технологических операций:

1. Смеси утяжеленных среднедистиллятных фракций первичных и вторичных процессов нефтепереработки, выкипающие в интервале температур от 155 до 455°С, либо вакуумной газойль, получаемый при перегонке мазута, выкипающий в интервале температур от 280 до 460°С, подвергаются глубокому гидрированию при высоком давлении на специальных катализаторах до уровня, обеспечивающего содержание ароматических соединений в конечном продукте, не более 3 мас. %.

2. В случае необходимости достижения требуемого содержания общей серы в продукте до уровня не более 0,001 мас. % (не более 10 ppm) полученный гидрогенизат дополнительно может быть подвергнут защелачиванию.

3. Полученный гидрогенизат разделяется на фракции при помощи процесса ректификации с выделением промежуточной фракции, представляющей собой конечный продукт, соответствующий всем заявляемым требованиям.

В процессе глубокого каталитического гидрирования исходного сырья происходит превращение моно, би- и полициклических ароматических соединений в нафтеновые углеводороды [Справочник нефтехимика. В двух томах. Т. 1 / Под ред. С.К. Огродникова. - Л.: Химия, 1978. - 496 с.]. Кроме того, данный процесс способствует удалению серосодержащих веществ путем превращения входящих в их состав атомов серы в газообразный сероводород с последующим его отделением от гидрогенизата.

Защелачивание полученного гидрогенизата производится по мере необходимости с целью дополнительного удаления растворенного сероводорода и достижения требуемого содержания общей серы в конечном продукте до содержания не более 0,001 мас. % (не более 10 ppm).

В зависимости от аппаратурного оформления стадии ректификации и компонентного состава сырья гидрирования выделение промежуточной фракции может быть выполнено как по одноколонному, так и по двухколонному варианту.

Для подтверждения возможности реализации заявленного изобретения в АО «Ангарская нефтехимическая компания» (АО «АНХК») были произведены опытно-промышленные пробеги по подтверждению реализации предложенного изобретения по двум схемам с использованием различного сырья, катализаторов и аппаратурного оформления стадии ректификации с получением партий углеводородной основы для буровых растворов требуемого качества.

Пример 1

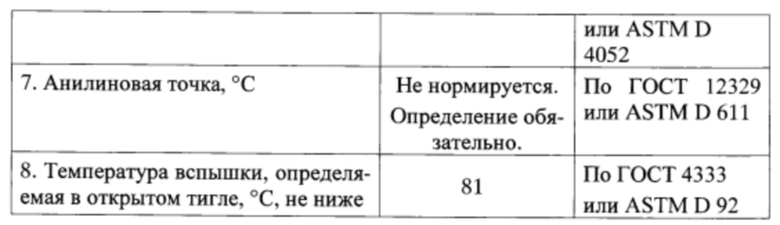

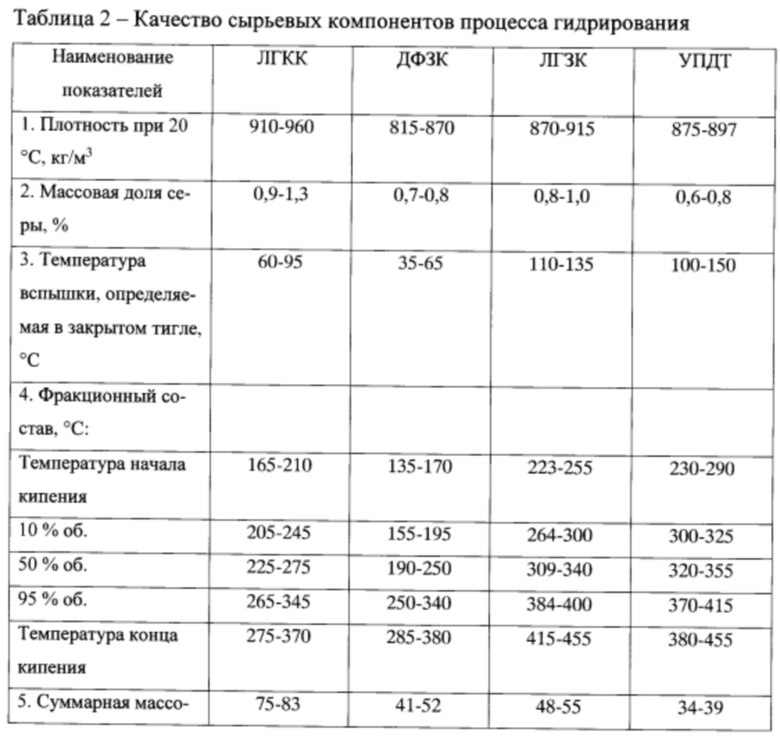

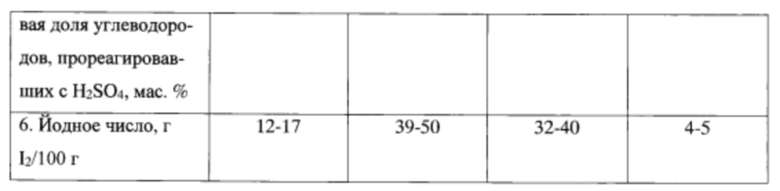

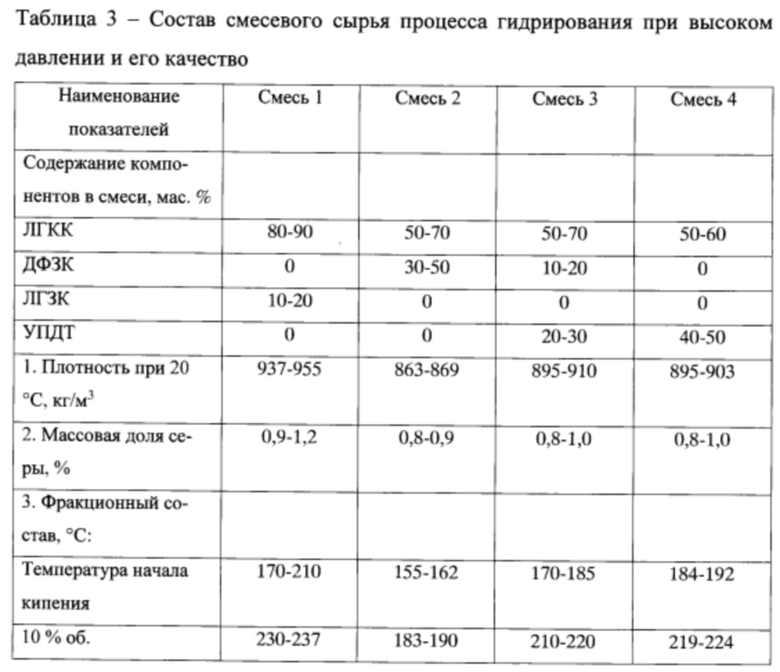

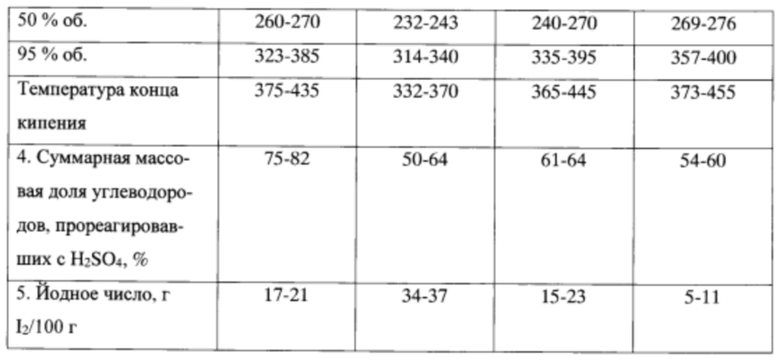

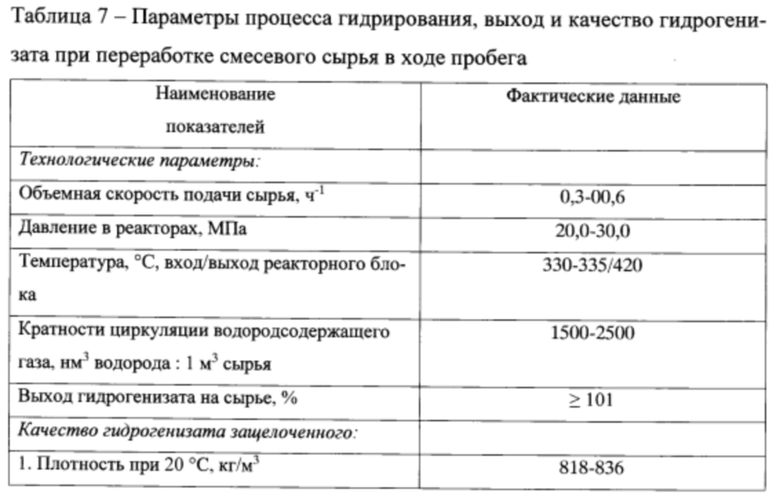

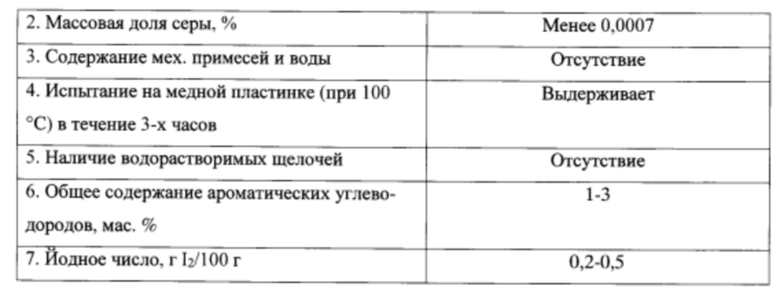

Сырьем для производства углеводородной основы для буровых растворов по первой схеме являлись смеси, состоящие из утяжеленных среднедистиллятных фракций, полученных в ходе процессов первичной и вторичной переработки нефти, а именно, легкого газойля каталитического крекинга (ЛГКК), дизельной фракции (ДФЗК) и легкого газойля замедленного коксования нефтяных остатков (ЛГЗК), утяжеленного прямогонного дизельного топлива (УПДТ). Качество указанных среднедистиллятных фракций в период пробегов приведено в таблице 2.

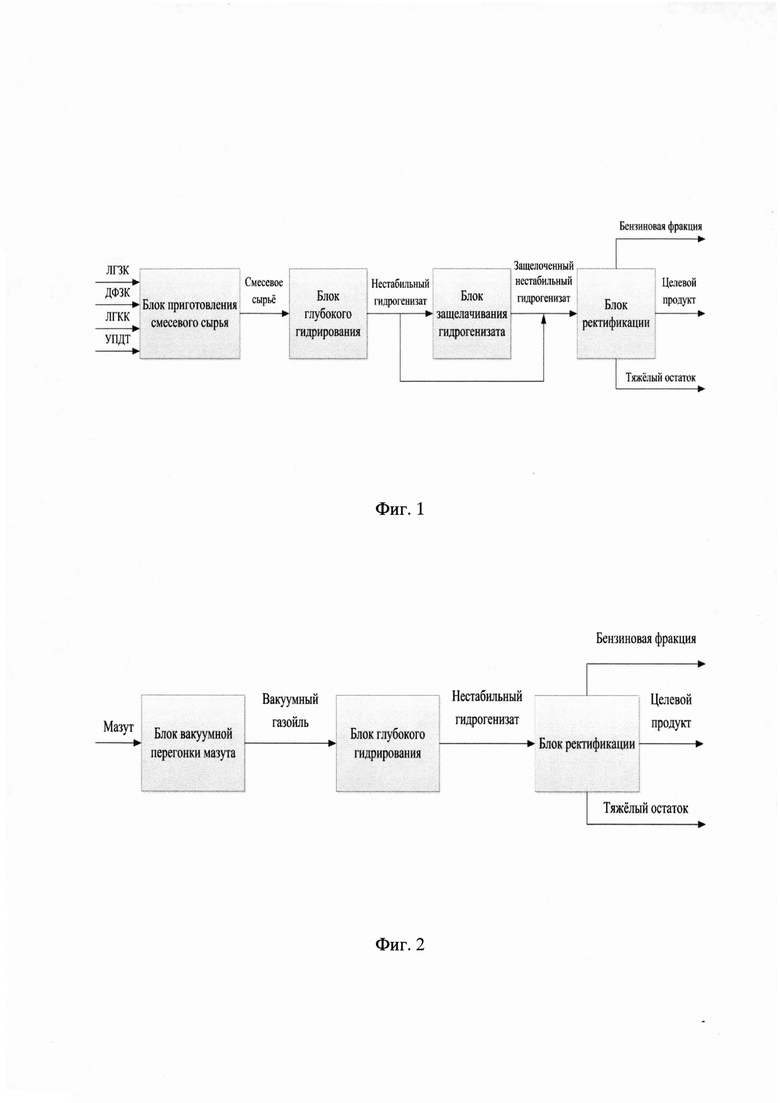

Блок-схема процесса получения углеводородной основы для буровых растворов с использованием указанных компонентов сырья представлена на фигуре 1.

Приготовление смесового сырья производили путем смешения указанных в таблице 2 компонентов в резервуарах объемом 1000 м3 в заданных соотношениях. Соотношение компонентов в смесевом сырье, которое использовали в ходе пробега, и его качество представлены в таблице 3.

Далее смесевое сырье направляли на блок глубокого гидрирования (фиг. 1). Процесс глубокого гидрирования смеси проводили при высоком давлении в трех последовательно установленных реакторах на катализаторе никель-вольфрамовом сульфидном с добавкой окиси алюминия. Вследствие повышенного содержания сернистых соединений в исходных утяжеленных среднедистиллятных фракциях каталитического крекинга и замедленного коксования нефтяных остатков полученный гидрогенизат дополнительно подвергали на блоке защелачивания (фиг. 1) обработке водным раствором NaOH с концентрацией 10-12 мас. % с целью дополнительного удаления из него растворенного сероводорода.

Параметры процесса гидрирования, выход и качество полученных защелоченных гидрогенизатов представлены в таблице 4. Следует отметить, что выход гидрогенизата на сырье составляет более 101% за счет вступления в реакцию гидрирования (насыщения непредельных и ароматических углеводородов) водорода, подаваемого в процесс.

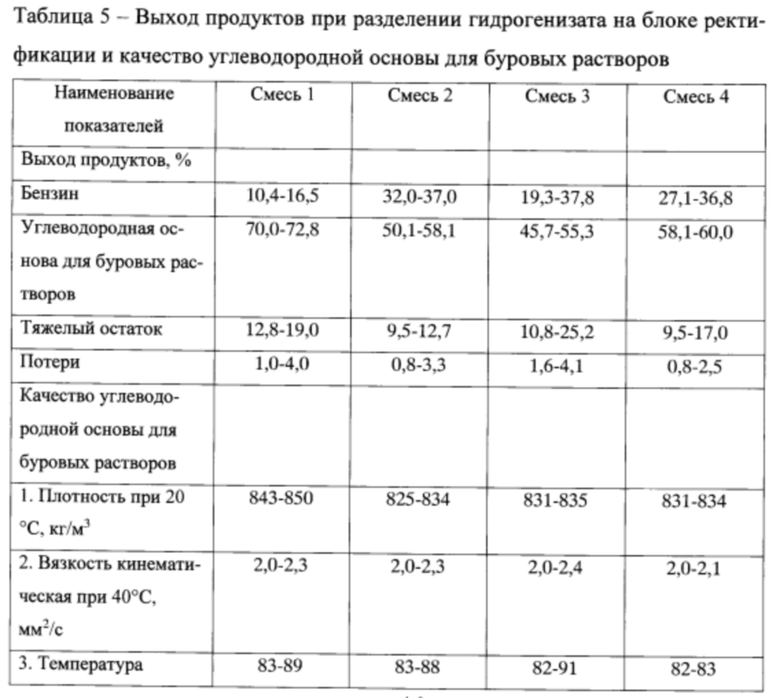

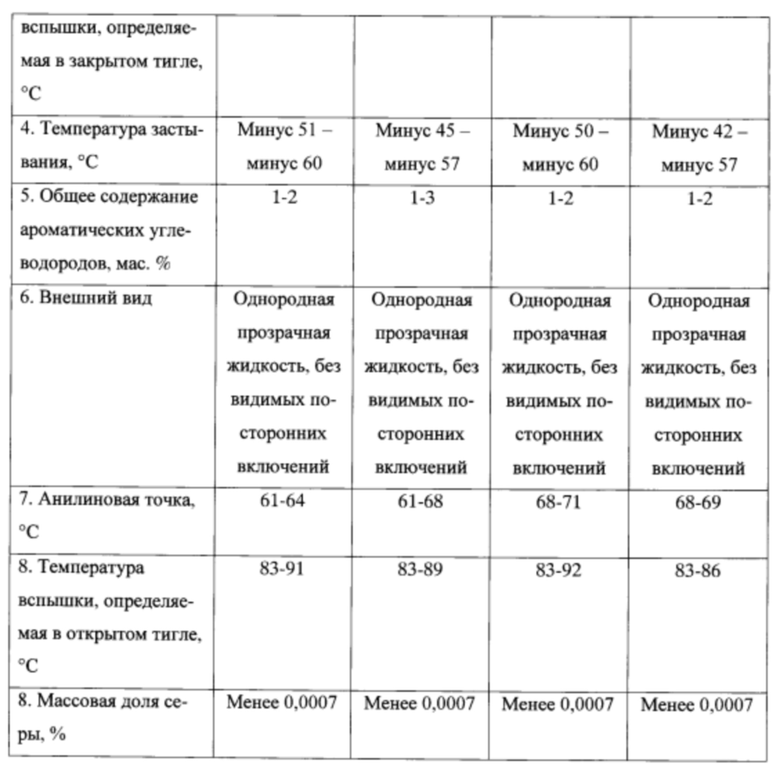

Процесс выделения конечного продукта из защелоченного гидрогенизата проводили на блоке ректификации (фиг. 1) по двухколонному варианту с использованием атмосферной и вакуумной ректификационных колонн. В первой атмосферной ректификационной колонне с верхней части производится отбор растворенных в гидрогенизате газов и бензиновой фракции. Отбензиненный гидрогенизат подается на дальнейшее разделение в вакуумную ректификационную колонну, где верхним продуктом отводится требуемый продукт, а в качестве кубового продукта - тяжелый остаток. Режим работы колонного оборудования и фракционный состав конечного продукта (пределы выкипания 195-320°С) обеспечивают получение углеводородной основы для буровых растворов, удовлетворяющей требованиям по показателям кинематической вязкости, общее содержание ароматических углеводородов, температуре застывания и температуре вспышки.

Выход и параметры качества полученной углеводородной основы для буровых растворов представлены в таблице 5.

Таким образом, пример 1 подтверждает заявляемые в задаче изобретения требования по переработке утяжеленных компонентов мазута и получение повышенного выхода углеводородной основы буровых растворов соответствующего качества. Из сырья в результате каталитического гидрирования при высоком давлении смеси утяжеленных среднедистиллятных фракций, полученных в ходе процессов первичной и вторичной переработки нефти, и последующей ректификации защелоченного гидрогенизата выделяют 45,7-72,8% целевого продукта, что значительно выше, чем у прототипа.

Пример 2

Опытно-промышленный пробег проводился по схеме, приведенной в Примере 1 (фиг. 1), но с использованием другого катализатора, содержащего гидрирующие компоненты (никель, молибден) в оксидной форме. Перед применением катализатора проводили его сульфидирование. При сульфидировании происходит формирование активной формы катализатора - переход металлов из оксидной формы в сульфидную.

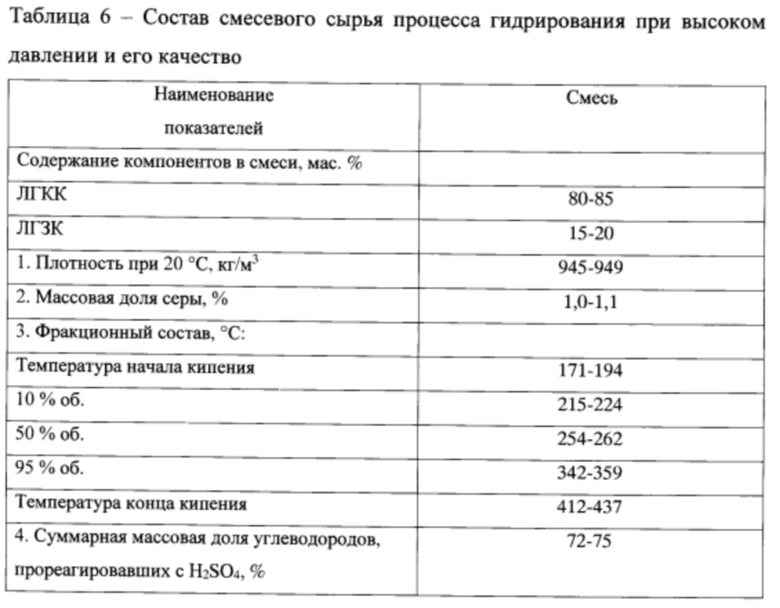

Сырьем для производства углеводородной основы для буровых растворов по примеру 2 являлась смесь, состоящая из утяжеленных среднедистиллятных фракций, полученных в ходе процессов вторичной переработки нефти, а именно, легкого газойля каталитического крекинга (ЛГКК) и легкого газойля замедленного коксования (ЛГЗК). Качество указанных среднедистиллятных фракций в период пробегов приведено в таблице 2, а смесевого сырья - в таблице 6.

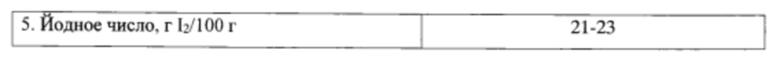

Далее смесевое сырье направляли на блок глубокого гидрирования (фиг. 1). Процесс глубокого гидрирования смеси проводили при высоком давлении в трех последовательно установленных реакторах на катализаторе, содержащем гидрирующие компоненты (никель, молибден) в оксидной форме. Вследствие повышенного содержания сернистых соединений в исходных среднедистиллятных фракциях каталитического крекинга и замедленного коксования нефтяных остатков полученный гидрогенизат дополнительно подвергали на блоке защелачивания (фиг. 1) обработке водным раствором NaOH с концентрацией 10-12 мас. % с целью дополнительного удаления из него растворенного сероводорода.

Параметры процесса гидрирования, выход и качество полученного защелоченного гидрогенизата представлены в таблице 7. Следует отметить, что выход гидрогенизата на сырье составляет более 101% за счет вступления в реакцию гидрирования (насыщения непредельных и ароматических углеводородов) водорода, подаваемого в процесс.

Процесс выделения конечного продукта из защелоченного гидрогенизата проводили на блоке ректификации (фиг. 1), аналогично описанному в примере 1.

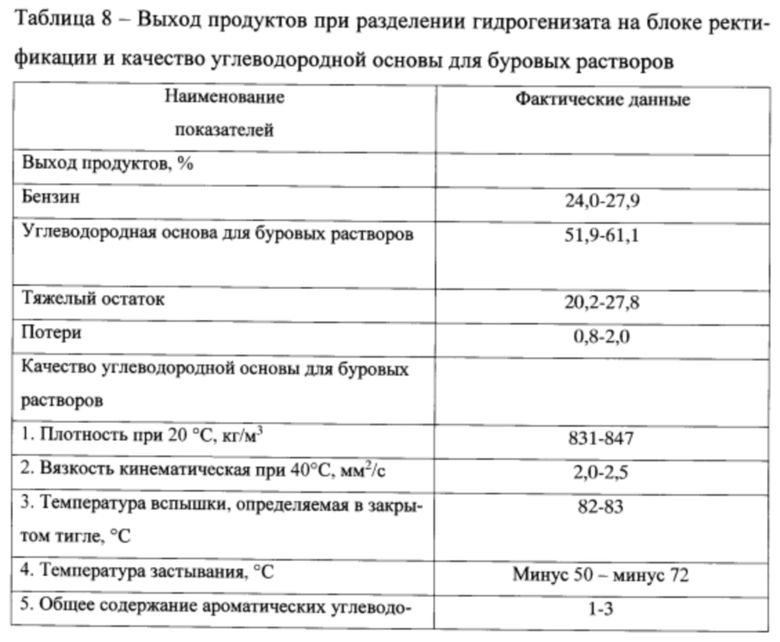

Выход и параметры качества полученной углеводородной основы для буровых растворов представлены в таблице 8.

Таким образом, пример 2 подтверждает заявляемые в задаче изобретения требования по переработке утяжеленных компонентов мазута и получению повышенного выхода углеводородной основы буровых растворов соответствующего качества. Из сырья в результате каталитического гидрирования при высоком давлении смеси утяжеленных среднедистиллятных фракций, полученных в ходе процессов вторичной переработки нефти, и последующей ректификации защелоченного гидрогенизата выделяют 51,9-61,1% целевого продукта, что значительно выше, чем у прототипа.

Пример 3

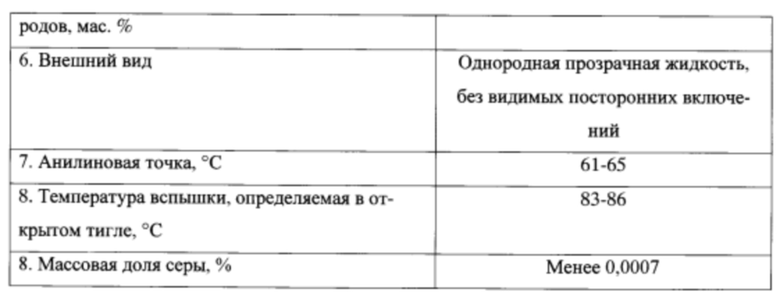

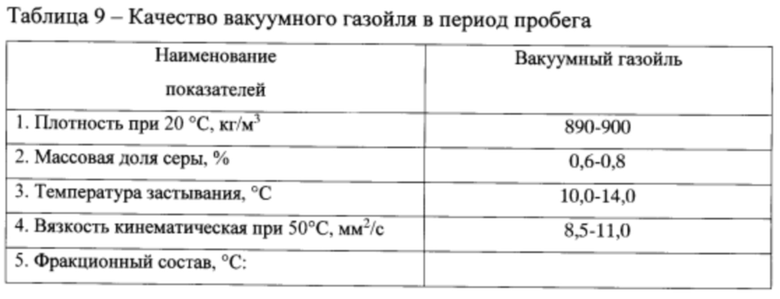

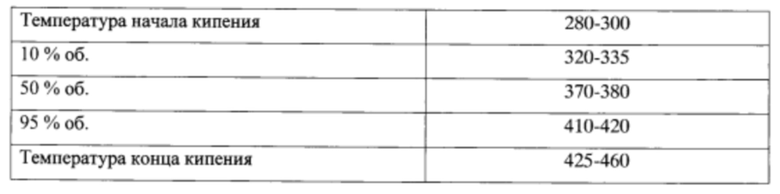

В качестве сырья для производства углеводородной основы для буровых растворов по второй схеме был использован вакуумный газойль, полученный в процессе первичной переработки нефти при вакуумной перегонке мазута. Качество вакуумного газойля в период пробега представлено в таблице 9.

Блок-схема процесса получения углеводородной основы для буровых растворов с использованием в качестве сырья вакуумного газойля представлена на фигуре 2.

Полученный на блоке вакуумной перегонки мазута вакуумный газойль направляли на блок глубокого гидрирования (фиг. 2). Процесс глубокого гидрирования смеси проводили при высоком давлении в трех последовательно установленных реакторах на катализаторе, содержащем гидрирующие компоненты (никель, молибден) в оксидной форме на алюмооксидном носителе с добавкой оксида кремния. Перед применением катализатора проводят его сульфидирование.

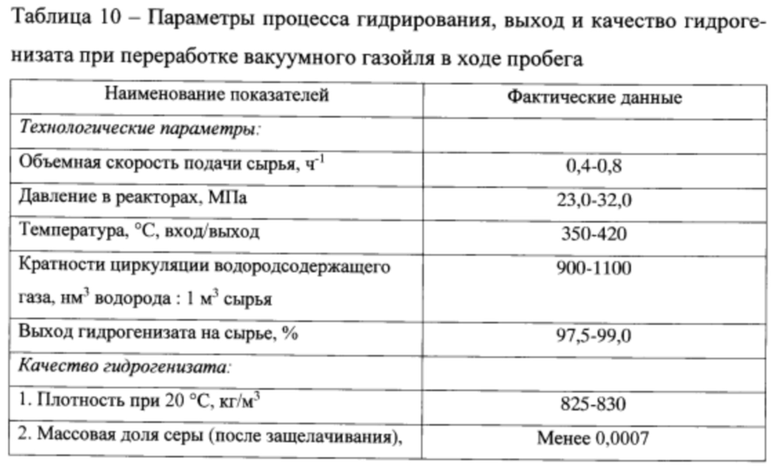

Параметры процесса гидрирования, выход и качество полученного гидрогенизата представлены в таблице 10.

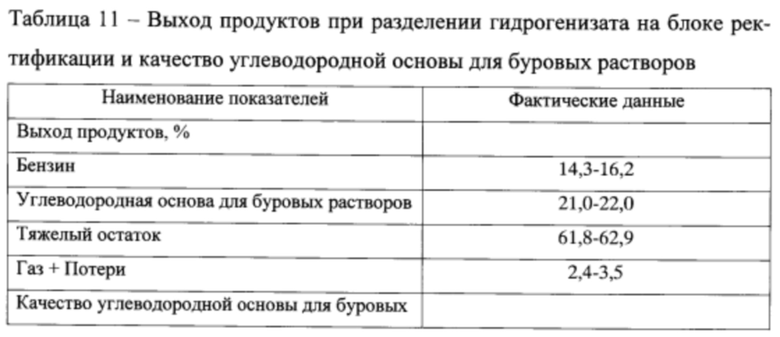

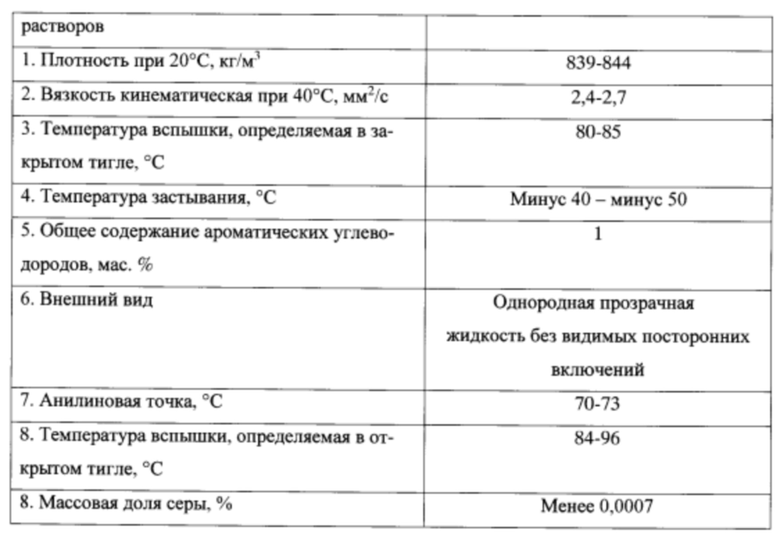

Процесс выделения конечного продукта из гидрогенизата проводили на блоке ректификации (фиг. 2) по одноколонному варианту с использованием атмосферной ректификационной колонны. С верхней части колонны производится отбор растворенных в гидрогенизате газов и бензиновой фракции. Отбор требуемой фракции, представляющей собой углеводородную основу для буровых растворов, производится в виде промежуточного продукта. С целью удаления из продукта легких углеводородов и, как следствие, достижения требуемой величины по температуре вспышки, полученная фракция направляется в стриппинг-секцию для дополнительной отпарки легкокипящих углеводородов водяным паром. В качестве кубового продукта колонны выводится тяжелый остаток. Режим работы колонного оборудования и фракционный состав конечного продукта (пределы выкипания 195-320°С) обеспечивают получение углеводородной основы для буровых растворов требуемого качества. Выход и параметры качества полученной углеводородной основы для буровых растворов представлены в таблице 11.

Таким образом, пример 3 также подтверждает заявляемые в задаче изобретения требования по переработке утяжеленных компонентов мазута и получению повышенного выхода углеводородной основы для буровых растворов соответствующего качества. Из сырья в результате каталитического гидрирования при высоком давлении вакуумного газойля и последующей ректификации гидрогенизата выделяют более 20,0% целевого продукта, что значительно выше, чем у прототипа.

Пример 4

Для подтверждения возможности достижения заявленного технического результата было проведено испытание бурового раствора, содержащего в качестве основы полученную в ходе пробега углеводородную основу по примеру 1. В качестве основы для бурового раствора была использована водо-углеводородная эмульсия следующего состава:

- образец предлагаемого изобретения - 60 об. %;

- водный рассол CaCl2 (концентрация 38 мас. %) - 40 об. %.

В качестве других компонентов раствора были использованы различные функциональные добавки с учетом следующего объемного соотношения их к объему полученного раствора:

- эмульгатор - 0,02 м3 : 1 м3 раствора;

- гидрофобизатор - 0,01 м3 : 1 м3 раствора;

- органобентонит - 0,02 м3 : 1 м3 раствора;

- регулятор фильтрации - 0,012 м3 : 1 м3 раствора;

- регулятор реологии - 0,012 м3 : 1 м3 раствора.

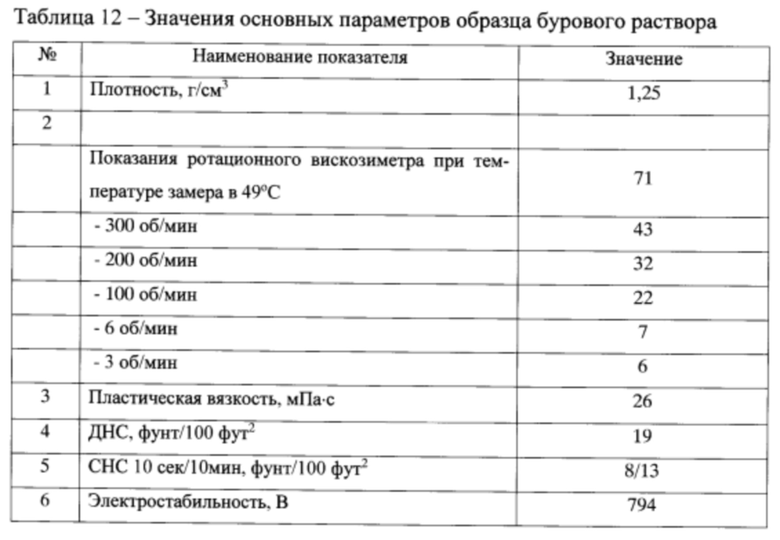

Полученная смесь была доведена до конечного бурового раствора путем добавления кольматанта (мрамор молотый) до плотности конечного продукта 1,25 г/см3.

Результаты лабораторных испытаний полученного опытного образца бурового раствора приведены в таблице 12.

Представленные данные свидетельствуют, что опытный образец обладает требуемыми реологическими параметрами, позволяющими использовать его в качестве бурового раствора в технологическом процессе бурения газовых и нефтяных скважин. Это, в свою очередь, подтверждает возможность достижения заявленного технического результата при условии использования предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗОВОЙ ОСНОВЫ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2021 |

|

RU2785762C2 |

| Судовое маловязкое топливо | 2019 |

|

RU2723633C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ | 2005 |

|

RU2297441C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2015 |

|

RU2569686C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2002 |

|

RU2232183C1 |

| Топливо маловязкое судовое | 2020 |

|

RU2734259C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1990 |

|

SU1746702A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2002 |

|

RU2219221C2 |

Изобретение относится к области переработки нефти и малоценных утяжеленных фракций процессов первичной и вторичной переработки нефти и получения специальной углеводородной основы для буровых растворов, используемых в нефтяной и газовой промышленности в технологическом процессе бурения газовых и нефтяных скважин. Технический результат - расширение сырьевой базы и технологических решений для производства углеводородной основы для буровых растворов с одновременным снижением затрат на ее производство, пожаробезопасность, экологическая безопасность для окружающей среды углеводородной основы для буровых растворов, возможность ее хранения и эксплуатации в холодных климатических зонах углеводородной основы в жидком виде, что позволяет проводить процесс бурения с минимально возможными затратами мощности. В способе получения углеводородной основы для буровых растворов смеси утяжеленных среднедистиллятных фракций первичных и вторичных процессов нефтепереработки, выкипающие в интервале температур от 155 до 455°С, либо вакуумный газойль, получаемый при перегонке мазута, выкипающий в интервале температур от 280 до 460°С, подвергают процессу глубокого гидрирования: указанные смеси утяжеленных среднедистиллятных фракций - при температуре 325-420°С и давлении 20,0-31,0 МПа на никель-вольфрамово-сульфидном катализаторе с добавкой окиси алюминия либо на катализаторе, содержащем гидрирующие компоненты - никель, молибден в оксидной форме, указанный вакуумный газойль - при температуре 350-420°С и давлении 23,0-32,0 МПа на катализаторе, содержащем гидрирующие компоненты - никель, молибден в оксидной форме на алюмооксидном носителе с добавкой оксида кремния. Полученный в процессе глубокого гидрирования гидрогенизат дополнительно обрабатывают водным раствором щелочи и подвергают ректификации с выделением целевой фракции углеводородной основы для буровых растворов, выкипающей в интервале 195-320°С, обладающей следующими качественными характеристиками - содержание ароматических соединений не более 3 мас.%, общей серы не более 0,001 мас.%, температура застывания не выше минус 40°С, температура вспышки в закрытом тигле не ниже 80°С. 2 ил., 12 табл., 4 пр.

Способ получения углеводородной основы для буровых растворов, заключающийся в том, что смеси утяжеленных среднедистиллятных фракций первичных и вторичных процессов нефтепереработки, выкипающие в интервале температур от 155 до 455°С, либо вакуумный газойль, получаемый при перегонке мазута, выкипающий в интервале температур от 280 до 460°С, подвергают процессу глубокого гидрирования: указанные смеси утяжеленных среднедистиллятных фракций - при температуре 325-420°С и давлении 20,0-31,0 МПа на никель-вольфрамово-сульфидном катализаторе с добавкой окиси алюминия либо на катализаторе, содержащем гидрирующие компоненты - никель, молибден в оксидной форме, указанный вакуумный газойль - при температуре 350-420°С и давлении 23,0-32,0 МПа на катализаторе, содержащем гидрирующие компоненты - никель, молибден в оксидной форме на алюмооксидном носителе с добавкой оксида кремния, полученный в процессе глубокого гидрирования сырья гидрогенизат дополнительно обрабатывают водным раствором щелочи и подвергают ректификации с выделением целевой фракции углеводородной основы для буровых растворов, выкипающей в интервале 195-320°С, обладающей следующими качественными характеристиками - содержание ароматических соединений не более 3 мас.%, общей серы не более 0,001 мас.%, температура застывания не выше минус 40°С, температура вспышки в закрытом тигле не ниже 80°С.

| Вытяжное приспособление в дымовой коробке паровозного котла | 1925 |

|

SU5587A1 |

| ОСНОВА ДЛЯ ЭМУЛЬСОЛА НЕФТЯНОГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2346020C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2018 |

|

RU2699419C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1990 |

|

SU1746702A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1998 |

|

RU2126437C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ | 2014 |

|

RU2547653C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2447121C2 |

| Способ защиты ворот шлюза судоходного гидротехнического сооружения | 2016 |

|

RU2634116C1 |

| US 5096883 A, 17.03.1992. | |||

Авторы

Даты

2021-12-21—Публикация

2020-11-18—Подача