Изобретение относится к цветной металлургии и литейному производству, в частности металлургии машиностроительных технологий из низколегированных сплавов на основе меди, и может быть использовано для производства отливок и заготовок из тепло- и электропроводных жаропрочных и износостойких сплавов для применения в изделиях двигательных систем на электрической тяге, частью которых являются медные компоненты. Области применения включают использование медных деталей в силовой электронике, в цепях с большой силой тока и в системах терморегуляции, а также в системах зарядки аккумуляторных батарей электромобилей, в двигательных системах на основе использования эффекта сверхпроводимости, включая изготовление сверхкрупных корабельных двигательных установок (токосъемных элементов, переходников, преобразователей).

Определение сплавов как низколегированные, указывает на ограничение суммарного количества легирующих элементов некоторым условным пределом содержания до 5% по массе. Низколегированные сплавы меди в основном относятся к классу деформируемых сплавов (листы, ленты, полосы, прутки, трубки, проволока и др.). Значительно меньше объем производства изделий из литейных сплавов для производства фасонных отливок для электротехнических отраслей (контакты, щеткодержатели, фасонные электроды, теплообменники, фурмы и др.).

В современном машиностроении используется сплавы на основе системы медь - железо с легирующими добавками. Железистые бронзы в зависимости от термообработки обеспечивают значения σb от 275 до 550 МПа и δ5=18%. Группа сплавов медь-железо характеризуется, как материалы с высокими показателями по электропроводности, а железистые бронзы (дисперсионно-твердеющие сплавы), как заменители хромовых бронз. Стоимость железа, при этом, значительно ниже стоимости других традиционных легирующих в низколегированных сплавах меди. Железо используется, как основной легирующий элемент, а для выплавки сплавов медь - железо с использованием меди промышленной чистоты, т.е. допускается более высокое исходное содержание кислорода.

В соответствии с диаграммой состояния Cu-Fe железо практически не растворяется в меди и не оказывает существенного влияния на ее теплопроводность. При переплаве меди с повышенным содержанием кислорода, в первую очередь окисляется железо с образованием оксидов (главным образом Fe3O4), которые так же не снижают существенно физико-механические свойства меди. Железо в промышленных сортах рафинированной меди находится только в виде инертного окисла Fe3O4, или содержится в твердом растворе с медью. Таким образом, на свойства промышленной меди всегда содержащей кислород, железо влияет несущественно, так как в такой меди оно находится в виде механически взвешенных частиц Fe3O4.

В стандарты США ASTMB 465-16 включены 4 сплава (С19200-С19600) с содержанием железа от 0,8 до 2,6% и выпускается различная продукция в виде листов, полос, лент, прутков для различных отраслей энергомашиностроения. Известен сплав меди и железа от 2,1 до 2,6% Германия (DEU), используемый в электротехнических целях для производства продукции, получаемой методами пластической деформации (обработка давлением).

Наиболее близкие аналоги: сплав по стандарту ASTMB 465-16 марки С19400, который содержит легирующие элементы: железо 2,1…2,6%, фосфор 0,015…0,15%, цинк 0,05…0,2%, свинец до 0,03%, меди более 94%, и сплав по стандарту DEU DIN 17666:1983-12 марки CuFe2P, который имеет следующий химический состав: железо 2,1…2,6%, фосфор 0,015…0,15%, цинк 0,05…0,2%, свинец до 0,03%, медь остальное. Эти аналоги содержат в своем составе фосфор (до 0,15%), который используется для раскисления меди. Фосфор, при содержании, до 0,15% значительно снижает тепло- и электропроводность меди (до 30%).

Плавку низколегированных сплавов меди с железом проводят в индукционной высокочастотной печи в графитошамотном тигле, и проводится с учетом физико-химических особенностей металлургических процессов. Различные физико-химические свойства образующихся продуктов окисления меди и железа затрудняют последующее рафинирование медного расплава.

Недостатки известных сплавов. Наиболее известны низколегированные сплавы меди: хромовые бронзы (0,1-1,0% хрома) с добавками Zr, Ti, Са, Cd и других легирующие. Эти сплавы относятся к группе дисперсионно твердеющих сплавов, т.е. повышенные свойства у них приобретаются в результате термомеханической обработки. эти сплавы имеют недостаточно высокие технологические свойства: невысокие литейные свойства, затрудняющие различные виды деформации (прокатку, волочение и др.) или получение качественных полуфабрикатов (слитков) в процессе литья из-за низких литейных свойств (недостаточная жидкотекучесть, склонность к пленообразованию, горячеломкость), а наиболее высокие технологические свойства у них реализуются при вакуумной плавке и заливке.

Техническим результатом является создание сплава обладающего высокой электропроводимостью (до 80% от проводимости чистой меди), при сохранении уровня прочностных свойств алюминиевой бронзы σb 500-550 МПа и δ5=18%.

Технический результат заявленного изобретения достигается тем, что низколегированный сплав меди и железа содержит медь и железо при следующих соотношениях компонентов, в мас. %:

Железо - 2,6-2,85

Медь - остальное,

при этом данный низколегированный сплава на основе меди получают путем расплавления меди марки М0 и M1 в высокочастотной индукционной печи под покровом мелкодисперсного кокса или графита, под слоем толщиной 15…20 мм в форсированном режиме, поднятия температуры расплава до 1200°С и проведения периода диффузионного раскисления, длительностью 30…40 мин, ввода в расплав технически чистого электротехнического железа, очищения зеркала расплава от шлакового покрова графитовой ложкой перед разливкой.

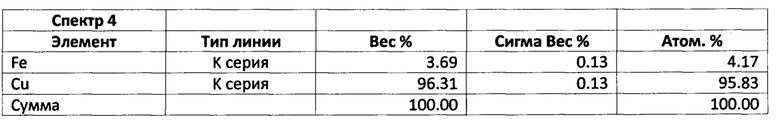

На фиг. 1 представлено электронное изображение структуры, полученного сплава.

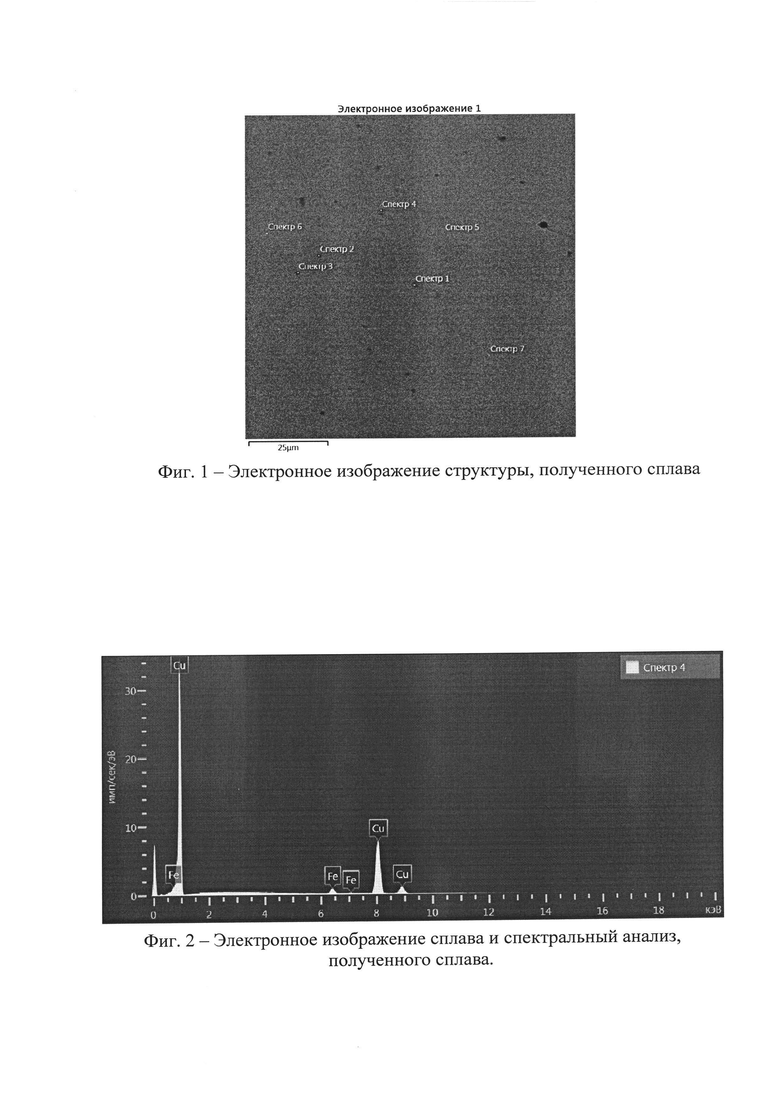

На фиг. 2 - электронное изображение сплава и спектральный анализ, полученного сплава.

Заявленное изобретение осуществляется следующим образом.

В условиях открытой плавки меди марки М0 по ГОСТ 859-2002 в индукционной печи колебания содержания кислорода в расплавах меди составляет 0,008 до 0,1% по массе, при относительно небольших перегревах меди 1120…1150°С. Для удаления кислорода из расплава, применяются элементы, окисел которого обладает более низкой упругостью диссоциации. Для раскисления расплавов применяются поверхностные (углерод) и растворимые (фосфор) раскислители, остаточное содержание которого может достигать до 0, 6% по массе. Для выплавки сплава применялся метод диффузионного раскисления с помощью мелкодисперсного кокса (коксовая мелочь - каменноугольный кокс крупностью 0…10 мм) или графита измельченного, крупностью 0,1…5 мм. Электромагнитное перемешивание расплава при плавке в высокочастотной индукционной печи обеспечивает равномерность температуры и состав сплава. Плавка в этих печах позволяет интенсифицировать процессы диффузионного раскисления расплава, которое снижается до 30…40 мин и обеспечивает увеличение скорости растворения железа в медном расплаве.

Вначале расплавляется медь марки М0 и M1 под покровом мелкодисперсного кокса или графита измельченного, под слоем толщиной 15…20 мм в форсированном режиме, затем температура расплава поднималась до 1200°С и проводился период диффузионного раскисления, длительностью 30…40 мин. Затем в расплав вводится технически чистое электротехническое железо АРМКО по ГОСТ 11036-75, в котором суммарное содержание примесей составляет до 0,08-0,1%, в том числе углерода до 0,02%, которое исключает попадание в сплав других примесных элементов, таких как фосфора, цинка, свинца. Количество вводимого количества железа проводится с учетом возможного угара железа до 0,3%. Железо вводится в расплав в виде заготовки сечением 6 на 6 мм и длинной до 100 мм, подогретой до 200°С. Перед растворением железа температура расплава поднималась до температуры 1280…1300°С. Перед разливкой расплава, зеркало очищается от шлакового покрова графитовой ложкой. Температура заливки сплава составляет 1220…1240°С. Заливка проводится в формы для изготовления фасонных отливок методом литья в кокиль, литьем с кристаллизацией под давлением, по выплавляемым моделям на этилсиликатном связующем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1993 |

|

RU2067128C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| Способ получения литого композиционного материала на основе меди | 2019 |

|

RU2715513C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2018 |

|

RU2697136C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 2001 |

|

RU2215803C2 |

| Способ получения непрерывнолитой медной заготовки для электротехнических целей и технологический комплекс для его осуществления | 2018 |

|

RU2688103C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

Изобретение относится к металлургии, в частности к производству низколегированных медных сплавов, и может быть использовано для изготовления деталей двигательных систем на электрической тяге. Способ получения низколегированного сплава на основе меди, содержащего железо в количестве 2,6-2,85 мас.%, включает расплавление меди марки М0 или M1 в высокочастотной индукционной печи под покровом слоя мелкодисперсного кокса или графита толщиной 15-20 мм в форсированном режиме, затем подъем температуры расплава до 1200°С, проведение диффузионного раскисления длительностью 30-40 мин и ввод в расплав технически чистого электротехнического железа, при этом перед введением железа температуру расплава поднимают до температуры 1280-1300°С, а перед разливкой зеркало расплава очищают от шлакового покрова. Изобретение направлено на получение сплава, обладающего высокой электропроводимостью при сохранении уровня прочностных свойств, соответствующих алюминиевой бронзе. 3 з.п. ф-лы, 1 табл., 2 ил.

1. Способ получения низколегированного сплава на основе меди, содержащего железо в количестве 2,6-2,85 мас.%, включающий расплавление меди марки М0 или M1 в высокочастотной индукционной печи под покровом слоя мелкодисперсного кокса или графита толщиной 15-20 мм в форсированном режиме, затем подъем температуры расплава до 1200°С, проведение периода диффузионного раскисления длительностью 30-40 мин и ввод в расплав технически чистого электротехнического железа, при этом перед введением железа температуру расплава поднимают до температуры 1280-1300°С, а перед разливкой зеркало расплава очищают от шлакового покрова графитовой ложкой.

2. Способ по п. 1, отличающийся тем, что ввод количества железа проводят с учетом возможного угара железа до 0,3%.

3. Способ по п. 1, отличающийся тем, что железо вводят в расплав в виде заготовки сечением 6 на 6 мм и длиной до 100 мм, подогретой до 200°С.

4. Способ по п. 1, отличающийся тем, что при выплавке сплава используют технически чистое электротехническое железо АРМКО, в котором суммарное содержание примесей составляет до 0,08-0,1 мас.%, в том числе углерода до 0,02 мас.%.

| WO 2017077137 A2, 11.05.2017 | |||

| KR 2017123037 A, 07.11.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ СПЛАВОВ НА ОСНОВЕ МЕДИ (ВАРИАНТЫ) | 1999 |

|

RU2162764C2 |

| Сплав на основе меди | 1989 |

|

SU1678879A1 |

| US 20200232068 A1, 23.07.2020. | |||

Авторы

Даты

2022-10-17—Публикация

2018-12-07—Подача